A mérnököknek állandó nyomás alatt kell optimalizálniuk a gyártósorokat, miközben helyszűke és szennyeződési problémák is felmerülnek. A hagyományos rúdhengerek karbantartási rémálmokat okoznak, és értékes helyet foglalnak el.

A rúd nélküli légcsúszda úgy működik, hogy sűrített levegővel mozgat egy belső dugattyút, amely mágneses tengelykapcsolón vagy mechanikus összeköttetésen keresztül csatlakozik egy külső kocsihoz, és lineáris mozgást biztosít egy szabadon álló rúd nélkül, miközben precíziós vezetőket integrál a sima működés érdekében.

Két héttel ezelőtt sürgős hívást kaptam Henriktől, egy dán élelmiszer-feldolgozó üzem termelési vezetőjétől. A csomagolósor folyamatosan leállt, mert a csokoládémaradék eltömítette a szabadon hagyott hengerrudakat. Mágneses rúd nélküli légcsúszdáinkat 48 órán belül szállítottuk neki. A telepítés után a gyártósor három hónapon keresztül szennyeződésmentesen működött, és ezzel több mint $50,000 leállási költséget takarított meg.

Tartalomjegyzék

- Melyek a rúd nélküli légcsúszda fő összetevői?

- Hogyan működik a mágneses csatolórendszer?

- Miben különböznek a rúd nélküli hengerek a hagyományosaktól?

- Hogyan szabályozza a sebességet és a pozíciót?

- Melyek az erőátviteli mechanizmusok különböző típusai?

- Hogyan számolja ki a teljesítményt és a méretezést?

- Melyek a rúd nélküli légcsúszdák gyakori alkalmazásai?

- Milyen karbantartási és hibaelhárítási lépések szükségesek?

- Következtetés

- GYIK a rúd nélküli légcsúszdákról

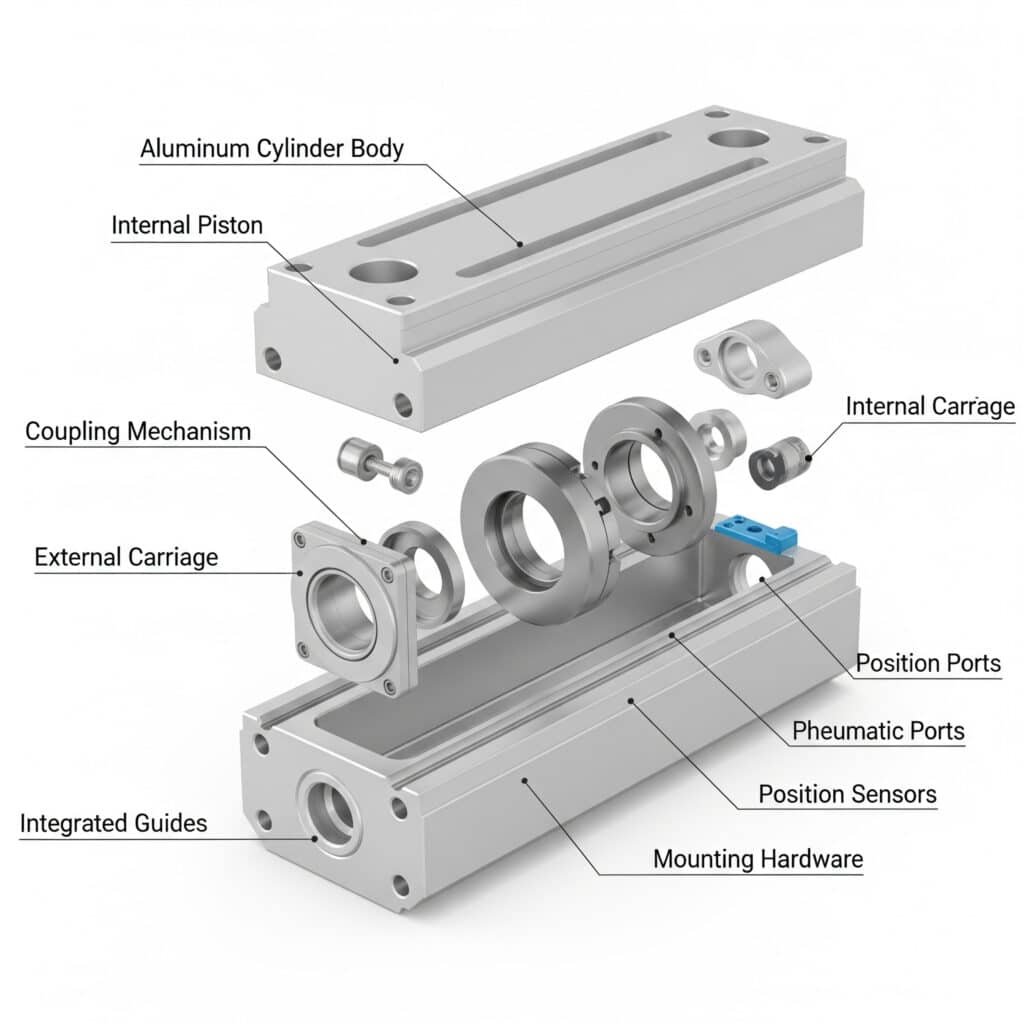

Melyek a rúd nélküli légcsúszda fő összetevői?

Az egyes alkatrészek megértése segít kiválasztani a megfelelő rúd nélküli pneumatikus hengert, és megfelelően karbantartani azt az évekig tartó megbízható működés érdekében.

A rúd nélküli légcsúszda tartalmaz egy alumínium hengertestet, egy belső dugattyút csatlakozó mechanizmussal, egy külső kocsit integrált vezetőkkel, pneumatikus csatlakozókat, helyzetérzékelőket és rögzítő hardvereket, amelyeket úgy terveztek, hogy zökkenőmentesen működjenek együtt.

Hengertest konstrukció

A hengertest alkotja a rúd nélküli hengerrendszer szívét. A legtöbb gyártó extrudált alumíniumprofilokat használ az optimális szilárdság-súly arány és a korrózióállóság érdekében.

A belső furat precíziós megmunkálást igényel a 0,4-0,8 közötti felületi felületi finomság eléréséhez. Ra1. Ez a sima felület biztosítja a megfelelő tömítési teljesítményt és meghosszabbítja az alkatrészek élettartamát.

A falvastagság a furatméret és az üzemi nyomás függvényében változik. A szabványos kivitelek 10 bar üzemi nyomást kezelnek, megfelelő biztonsági tényezőkkel beépítve.

Belső dugattyú szerelvény

A belső dugattyú a pneumatikus nyomást lineáris erővé alakítja. A kiváló minőségű dugattyúk könnyű alumíniumszerkezetet használnak a mozgó tömeg minimalizálása és a gyorsabb gyorsulás érdekében.

A dugattyútömítések hozzák létre a henger kamrák közötti nyomáshatárt. Általában poliuretán vagy NBR tömítéseket használunk az üzemi körülményektől és a közegkompatibilitástól függően.

A dugattyúba ágyazott mágneses elemek hozzák létre a kapcsolóerőt. A neodímium ritkaföldfém mágnesek biztosítják a legerősebb csatolást a legkisebb kiszerelésben.

Külső kocsirendszer

A külső kocsi precíziós lineáris vezetőkön fut, és viszi az alkalmazás terhelését. A kocsi kialakítása befolyásolja a rendszer merevségét és terhelhetőségét.

| Komponens | Anyagi lehetőségek | Tipikus mérettartomány | Fő jellemzők |

|---|---|---|---|

| Hengertest | Alumínium, eloxált | 20-100mm furat | Korrózióálló |

| Belső dugattyú | Alumínium, acél | Megfelel a furat méretének | Könnyűszerkezetes kialakítás |

| Külső kocsi | Alumínium, acél | 50-200mm hosszúság | Nagy merevség |

| Lineáris vezetők | Edzett acél | Különböző profilok | Precíziós mozgás |

| Mágnesek | Neodímium | N42-N52 fokozat | Hőmérséklet stabil |

Lineáris vezető integrálása

Az integrált lineáris vezetők kiküszöbölik a külső vezetőrendszerek szükségességét. Ez helyet takarít meg és csökkenti a telepítés bonyolultságát, miközben biztosítja a megfelelő igazítást.

A golyóscsapágyas vezetők biztosítják a legsimább működést és a legnagyobb pontosságot. Alkalmasak a 0,1 mm-en belüli pozícionálási pontosságot igénylő alkalmazásokhoz.

A görgős csapágyazású vezetők nagyobb terhelést is elbírnak, miközben jó pontosságot biztosítanak. Jól működnek nagy igénybevételű, mérsékelt pontossági követelményeket támasztó alkalmazásokban.

A csúszócsapágyas vezetők a leggazdaságosabb megoldást kínálják az alapvető alkalmazásokhoz. Megfelelő teljesítményt nyújtanak az egyszerű pozicionálási feladatokhoz.

Pneumatikus port konfiguráció

A légnyílások a sűrített levegőellátást kötik össze a hengerek kamráival. A portok méretezése befolyásolja az áramlási kapacitást és a működési sebességet.

A szabványos portméretek a hengerfurat méretétől függően G1/8-tól G1/2-ig terjednek. A nagyobb nyílások gyorsabb működést tesznek lehetővé, de nagyobb áramlási kapacitást igényelnek.

A portok elhelyezési lehetőségei közé tartoznak a végportok, az oldalsó portok vagy mindkettő. Az oldalsó nyílások lehetővé teszik a szűk helyekre történő kompaktabb telepítést.

Helyzetérzékelő rendszerek

A mágneses érzékelők a dugattyú helyzetét a nem mágneses hengerfalon keresztül érzékelik. Reed kapcsolók2 egyszerű be-/kikapcsolási visszajelzést biztosítanak.

Hall-effektusos érzékelők3 pontosabb pozícióérzékelést kínálnak analóg kimeneti képességgel. Lehetővé teszik a zárt hurkú pozíciószabályozó rendszereket.

A kocsin lévő külső érzékelők biztosítják a legnagyobb pontosságot. A lineáris kódolókkal mikrométeres pozicionálási felbontás érhető el.

Hogyan működik a mágneses csatolórendszer?

A mágneses tengelykapcsoló rendszer fizikai érintkezés nélkül adja át a pneumatikus erőt, tiszta és karbantartásmentes működést biztosítva.

A mágneses tengelykapcsoló erős neodímium mágneseket használ mind a belső dugattyúban, mind a külső kocsiban, hogy az erőt a nem mágneses hengerfalon keresztül továbbítsa, és így 85-95% hatékonyságot érjen el mechanikai kopás nélkül.

Mágneses mező alapelvei

Az állandó mágnesek mágneses mezőt hoznak létre, amely áthalad az alumínium henger falán. A belső és külső mágneses egységek közötti mágneses vonzás közvetlenül adja át az erőt.

A mágneses térerősség a távolsággal csökken. A belső és a külső mágnesek közötti légrés döntően befolyásolja a csatolási erősséget és a hatékonyságot.

A mágnesek tájolása befolyásolja a csatolási jellemzőket. A radiális mágnesezés egyenletes csatolást biztosít a henger kerülete körül.

Kapcsolási erő számítása

A maximális kapcsolási erő a mágnes erősségétől, a légrés távolságától és a mágneses áramkör kialakításától függ. A tipikus rendszerek 200-2000 N kapcsolási erőt érnek el.

A kapcsolási hatásfok a tervezési minőségtől függően 85-95% között mozog. A magasabb hatásfokú rendszerek több pneumatikus erőt adnak át a terhelésnek.

A biztonsági tényezők megakadályozzák a tengelykapcsoló megcsúszását normál terhelés esetén. Túlterhelés elleni védelem akkor lép fel, ha az alkalmazott erők meghaladják a mágneses tengelykapcsoló kapacitását.

Hőmérsékleti hatások

A mágnes erőssége a hőmérséklet növekedésével csökken. A neodímium mágnesek Celsius fokonként körülbelül 0,12% erősséget veszítenek.

Az üzemi hőmérséklettartomány befolyásolja a mágnesosztály kiválasztását. A standard fajták 80°C-ig működnek, míg a magas hőmérsékletű fajták 150°C-ig.

Kritikus alkalmazásoknál hőmérséklet-kompenzációra lehet szükség. Ez biztosítja az egyenletes teljesítményt a hőmérséklet-ingadozások között.

Mágneses áramkör optimalizálása

A pólusdarab kialakítása koncentrálja a mágneses fluxust a maximális kapcsolási hatékonyság érdekében. A megfelelő pólusgeometria növeli az erőátviteli képességet.

A hátsó vas biztosítja a mágneses fluxus visszatérési útvonalát. A megfelelő vastagságú hátsó vas megakadályozza a mágneses telítődést és fenntartja a kapcsolási szilárdságot.

A légrés egyenletessége biztosítja a henger körüli egyenletes csatolást. A gyártási tűréshatároknak fenn kell tartaniuk a megfelelő mágneses igazodást.

Miben különböznek a rúd nélküli hengerek a hagyományosaktól?

A rúd nélküli hengerek megoldják azokat az alapvető problémákat, amelyek a hagyományos rúdhengerek teljesítményét korlátozzák a modern automatizálási rendszerekben.

A rúd nélküli hengerek kiküszöbölik a szabadon álló rudakat, 50%-vel csökkentve a helyigényt, megakadályozva a szennyeződések felhalmozódását, kiküszöbölve a csavarodási problémákat, és az integrált vezetők révén kiváló oldalsó terheléskezelést biztosítanak.

Helyhatékonysági összehasonlítás

A hagyományos hengereknél a teljes rúdnyúlványhoz és a hengertest hosszához szükséges a szabad tér. A teljes helyigény egyenlő a lökethossz plusz hengerhossz plusz biztonsági távolság.

A rúd nélküli konstrukcióknak csak lökethosszra és minimális végtávolságra van szükségük. Ez általában 40-60% beépítési helyet takarít meg a hagyományos hengerekhez képest.

A kompakt berendezések nagyobb gépsűrűséget és jobb helykihasználást tesznek lehetővé. Ez közvetlenül befolyásolja a termelési kapacitást és a létesítményköltségeket.

Szennyezéssel szembeni ellenállás

A szabadon álló dugattyúrudak összegyűjtik a port, a törmeléket és a technológiai anyagokat. Ez a szennyeződés tömítéskopást, kötést és végül meghibásodást okoz.

A rúd nélküli kivitelek nem rendelkeznek szabadon mozgó alkatrészekkel. A zárt konstrukció megakadályozza a szennyeződések bejutását és kiküszöböli a tisztítási követelményeket.

Az élelmiszer-feldolgozási alkalmazások különösen profitálnak a szennyeződésekkel szembeni ellenállásból. A zárt kivitelek módosítás nélkül megfelelnek a szigorú higiéniai követelményeknek.

Szerkezeti előnyök

A hosszú löketű hagyományos hengerek oldalirányú terhelés hatására a rudazat meghajlik. A kritikus csavarodási terhelés a következő Euler képlete4: Fcr = π²EI/(KL)².

A rúd nélküli hengerek teljesen kiküszöbölik a csavarodással kapcsolatos aggályokat. A belső dugattyú nem tud meghajolni, ami korlátlan lökethosszúságot tesz lehetővé a gyakorlati korlátokon belül.

Az oldalsó terhelhetőség drámaian megnő a beépített vezetőkkel. A vezetőrendszerek akár több ezer newton sugárirányú terhelést is elbírnak.

| Teljesítménytényező | Hagyományos henger | Rúd nélküli henger | Fejlesztés |

|---|---|---|---|

| Szükséges hely | 2x löket + test | Csak 1x löket | 50% csökkentés |

| Maximális lökethossz | 2-3 méter tipikusan | 6+ méter lehetséges | 200% növekedés |

| Oldalsó terhelhetőség | Nagyon korlátozott | Kiváló | 10x javulás |

| Szennyeződési kockázat | Magas kitettség | Teljesen lezárt | 95% csökkentés |

| Karbantartási gyakoriság | Heti takarítás | Havi ellenőrzés | 75% csökkentés |

Rakománykezelési képességek

A hagyományos hengerek külső vezetőket igényelnek az oldalirányú terhelésekhez. Ez növeli a telepítés költségeit, bonyolultságát és helyigényét.

A rúd nélküli hengerek beépített vezetői kezelik az oldalirányú terhelést, a nyomatékokat és a középponton kívüli terhelést. Ez a legtöbb alkalmazásban kiküszöböli a külső vezetőkre vonatkozó követelményeket.

A kombinált terhelési elemzés azt mutatja, hogy a rúd nélküli hengerek jobban kezelik az összetett erő kombinációkat, mint a hagyományos, külső vezetőkkel ellátott konstrukciók.

Hogyan szabályozza a sebességet és a pozíciót?

A megfelelő vezérlőrendszerek biztosítják, hogy a rúd nélküli légcsúszda zökkenőmentesen és pontosan működjön, miközben megfelel az alkalmazási követelményeknek.

Szabályozza a rúd nélküli hengerek sebességét áramlásszabályozó szelepek és nyomásszabályozók segítségével, érje el a pozicionálást különböző érzékelőtípusok segítségével, és valósítsa meg a szervovezérlést a pontos mozgásprofilok és a zárt hurkú működés érdekében.

Sebességszabályozási módszerek

Az áramlásszabályozó szelepek szabályozzák a levegő áramlási sebességét a hengerek kamráiba és a hengerekből. Az áramlási sebesség közvetlenül befolyásolja a dugattyú sebességét a Q = A × V összefüggésnek megfelelően.

A Meter-in vezérlés korlátozza a hengerbe jutó levegő áramlását. Ez egyenletes gyorsulást és jó fordulatszám-szabályozást biztosít változó terhelés mellett.

A Meter-out vezérlés korlátozza a kipufogógázok légáramlását a hengerből. Ez a módszer jobb terhelésszabályozást és egyenletesebb lassulást biztosít.

A kétirányú áramlásvezérlés lehetővé teszi a sebesség független beállítását a ki- és behúzási mozgásokhoz. Ez optimalizálja a ciklusidőt a különböző terhelési körülményekhez.

Nyomásszabályozó rendszerek

A nyomásszabályozók a tápellátás ingadozásai ellenére is fenntartják az állandó üzemi nyomást. A stabil nyomás biztosítja a megismételhető erőkifejtést és sebességet.

A nyomáskapcsolók a kamra nyomása alapján egyszerű pozíció-visszacsatolást biztosítanak. Megbízhatóan érzékelik a löket végi állapotokat.

Az arányos nyomásszabályozás lehetővé teszi a változó erőkifejtést. Ez megfelel olyan alkalmazásoknak, amelyek működés közben különböző erőszinteket igényelnek.

Pozícióérzékelő technológiák

A mágneses reed-kapcsolók a henger falán keresztül érzékelik a dugattyú helyzetét. Egyszerű be-/kikapcsoló jeleket adnak az alapvető pozíciószabályozáshoz.

A Hall-érzékelők nagyobb felbontású analóg helyzet-visszacsatolást biztosítanak. Lehetővé teszik az arányos pozíciószabályozást és a közbenső pozicionálást.

A külső kocsin lévő lineáris potenciométerek folyamatos pozíció-visszacsatolást biztosítanak. Pontos pozícionálást igénylő alkalmazásokhoz illeszkednek.

Az optikai kódolók biztosítják a legnagyobb pozíciófelbontást és pontosságot. Milliméter alatti pozícionálási képességű szervovezérlést tesznek lehetővé.

Servo Control integráció

A szervoszelepek elektromos vezérlőjelek alapján arányos áramlásszabályozást biztosítanak. Pontos sebesség- és pozíciószabályozást tesznek lehetővé.

A zárt hurkú vezérlőrendszerek összehasonlítják a tényleges pozíciót a parancsolt pozícióval. A visszacsatolásos szabályozás a terhelésváltozások ellenére is fenntartja a pontosságot.

A mozgásvezérlők több tengelyt koordinálnak és összetett mozgásprofilokat hajtanak végre. A rúd nélküli hengereket kifinomult automatizálási rendszerekbe integrálják.

A PLC integráció lehetővé teszi a gép egyéb funkcióival való koordinációt. A szabványos kommunikációs protokollok egyszerűsítik a rendszerintegrációt.

Melyek az erőátviteli mechanizmusok különböző típusai?

A rúd nélküli pneumatikus hengerrendszerekben a különböző alkalmazásokhoz és teljesítménykövetelményekhez különböző erőátviteli mechanizmusok illeszkednek.

A rúd nélküli hengerek tiszta alkalmazásokhoz mágneses csatolást, nagy erőkhöz kábelrendszert, zord környezethez szalagmechanizmust, valamint maximális erőátvitelhez mechanikus összeköttetést használnak, amelyek mindegyike különleges előnyöket kínál.

Mágneses kapcsolórendszerek

A mágneses csatolás biztosítja a legtisztább működést, a belső és külső alkatrészek közötti fizikai kapcsolat nélkül. Ez kiküszöböli a kopást és a karbantartást.

A kapcsolási erő a mágnes méretétől és konfigurációjától függően 200-2000N között mozog. A nagyobb erők nagyobb mágneseket és megnövekedett rendszerköltséget igényelnek.

A csúszásvédelem megakadályozza a túlterhelési körülmények közötti károkat. A mágneses tengelykapcsoló automatikusan kiold, ha az erők meghaladják a tervezési határértékeket.

A hőmérséklet-stabilitás a mágnes minőségének kiválasztásától függően változik. A magas hőmérsékletű mágnesek 150°C üzemi hőmérsékletig megőrzik a teljesítményt.

Kábeles erőátvitel

Az acélkábel-rendszerek a belső dugattyúkat a külső kocsikhoz csatlakoztatják zárt kábelkivezetéseken keresztül. Nagyobb erőkapacitást biztosítanak, mint a mágneses rendszerek.

A kábelek anyagai közé tartozik a rozsdamentes acél a korrózióállóság és a repülőgépkábel a rugalmasság érdekében. A kábel kiválasztása befolyásolja a rendszer élettartamát és teljesítményét.

A csigás rendszerek átirányítják a kábelerőket, és mechanikai előnyt biztosíthatnak. A megfelelő csigakialakítás minimalizálja a súrlódást és a kábelkopást.

A tömítéssel kapcsolatos kihívások ott vannak, ahol a kábelek kilépnek a hengerből. A dinamikus tömítéseknek a kábelmozgásoknak kell megfelelniük, miközben megakadályozzák a légszivárgást.

Sávos mechanikai rendszerek

A rugalmas acélszalagok a henger falán lévő nyílásokon keresztül viszik át az erőt. A legnagyobb erőkkel és a legkeményebb környezeti körülményekkel is megbirkóznak.

A szalagok anyagai közé tartozik a szénacél, a rozsdamentes acél és a speciális ötvözetek. Az anyagválasztás a környezeti és erőnléti követelményektől függ.

A rések tömítése megakadályozza a légszivárgást, miközben lehetővé teszi a sáv mozgását. A fejlett tömítési rendszerek minimalizálják a szivárgást túlzott súrlódás nélkül.

A szennyeződéstűrés kiváló, mivel a szalagok képesek átnyomni a törmeléket. Ez megfelel a poros vagy piszkos környezetben történő alkalmazásoknak.

Mechanikus összekötő rendszerek

A közvetlen mechanikus csatlakozások pozitív erőátvitelt biztosítanak csúszás nélkül. Maximális erőátvitelt, de megnövekedett bonyolultságot biztosítanak.

A csatlakozószerkezetek között vannak fogasléces, karos és fogaskerék-mechanizmusok. A választás az erőigénytől és a helyszűke függ.

A tömítés bonyolultsága növekszik a henger falán keresztül történő mechanikus behatolásokkal. Több dinamikus tömítésre lehet szükség.

A mechanikai kopás és a kenési igény miatt magasabbak a karbantartási követelmények. A rendszeres szervizelés fenntartja az optimális teljesítményt.

| Transzfer típus | Erő tartomány | Környezeti alkalmasság | Karbantartási szint | Legjobb alkalmazások |

|---|---|---|---|---|

| Mágneses | 200-2000N | Tiszta, mérsékelt hőmérséklet | Nagyon alacsony | Élelmiszer, gyógyszeripar, elektronika |

| Kábel | 500-5000N | Általános ipari | Alacsony | Csomagolás, összeszerelés |

| Zenekar | 1000-8000N | Kemény, szennyezett | Mérsékelt | Nehézipar, bányászat |

| Mechanikus | 2000-15000N | Tiszta, ellenőrzött | Magas | Nagy erőkifejtést igénylő alkalmazások |

Hogyan számolja ki a teljesítményt és a méretezést?

A pontos teljesítményszámítások biztosítják a megfelelő rúd nélküli henger kiválasztását és a rendszer optimális teljesítményét az Ön egyedi alkalmazásához.

Számítsa ki a rúd nélküli henger teljesítményét az erőegyenletek (F = P × A × η), a sebességszámítások (V = Q/A), a gyorsuláselemzés és a hatékonysági tényezők segítségével a méretezés, a levegőfogyasztás és a várható teljesítmény meghatározásához.

Erőszámítási módszerek

Az elméleti erő egyenlő a légnyomás és a dugattyú effektív felületének szorzatával: F = P × A. Ez adja a maximálisan rendelkezésre álló erőt ideális körülmények között.

A tényleges erő figyelembe veszi a súrlódási veszteségeket és a tengelykapcsoló hatékonyságát: F_eff = P × A × η_kapcsolás × η_súrlódás. A tipikus teljes hatásfok 75-90% között mozog.

A terheléselemzés magában foglalja a statikus súlyt, a folyamat erőit, a gyorsulási erőket és a súrlódást. A megfelelő méretezéshez minden erőt figyelembe kell venni.

A számított terhelésekre biztonsági tényezőket kell alkalmazni. Az ajánlott biztonsági tényezők az alkalmazás kritikus jellegétől függően 1,5-2,5 között mozognak.

Sebesség és ciklusidő elemzés

A henger fordulatszáma a levegő áramlási sebességéhez kapcsolódik: ahol a sebesség egyenlő az áramlási sebesség osztva az effektív területtel.

A gyorsulási idő a nettó erőtől és a mozgó tömegtől függ: t = (V × m)/F_net. A nagyobb erők gyorsabb gyorsulást tesznek lehetővé.

A ciklusidő magában foglalja a gyorsítási, az állandó sebességű és a lassítási fázisokat. A teljes ciklusidő befolyásolja a termelékenységet és az áteresztőképességet.

A tompító hatások csökkentik a sebességet a löket végeinek közelében. A csillapítási távolság jellemzően 10-50 mm között mozog a sebességtől és a terheléstől függően.

Levegőfogyasztási számítások

A ciklusonkénti levegőfogyasztás egyenlő a henger térfogatának és a nyomásaránynak a szorzatával: V_levegő = henger_térfogat × (P_abs/P_atm).

A teljes rendszerfogyasztás tartalmazza a szelepeken, szerelvényeken és szivárgásokon keresztüli veszteségeket. A veszteségek általában 20-30%-t adnak hozzá az elméleti fogyasztáshoz.

A kompresszor méretezésének a csúcsigényt és a rendszer veszteségeit kell kezelni. A megfelelő kapacitás megakadályozza a működés közbeni nyomásesést.

Az energiaköltség-elemzés segít a rendszer optimalizálásának indoklásában. A sűrített levegő ára köbméterenként jellemzően $0,02-0,05.

Teljesítmény optimalizálás

A furatméret kiválasztása egyensúlyban tartja az erőigényt a sebességgel és a levegőfogyasztással. A nagyobb furatok nagyobb erőt biztosítanak, de több levegőt fogyasztanak.

A lökethossz befolyásolja a rendszer költségeit és helyigényét. A nagyobb lökethosszúságok nagyobb vezetőrendszereket és rögzítőszerkezeteket igényelhetnek.

Az üzemi nyomás optimalizálása figyelembe veszi az erőszükségletet és az energiaköltségeket. A nagyobb nyomás csökkenti a henger méretét, de növeli az energiafogyasztást.

A vezérlőrendszer kiválasztása az alkalmazás követelményeihez igazítja a komplexitást. Az egyszerű rendszerek kevesebbe kerülnek, de korlátozott funkcionalitást biztosítanak.

Melyek a rúd nélküli légcsúszdák gyakori alkalmazásai?

A rúd nélküli hengerek olyan alkalmazásokban jeleskednek, ahol a helytakarékosság, a szennyeződésekkel szembeni ellenállás vagy a hosszú lökethossz kritikus sikertényező.

A rúd nélküli hengerek gyakori alkalmazásai közé tartoznak a csomagológépek, az összeszerelési automatizálás, az anyagmozgató rendszerek, a pick-and-place műveletek és a szállítószalagok integrálása, ahol a kompakt kialakítás és a megbízható működés elengedhetetlen.

Csomagolási ipari alkalmazások

A csomagolósorok előnye a kompakt kialakítás és a nagy sebességű működés. A rúd nélküli légcsúszdák hatékonyan kezelik a termék pozicionálását, a kartondobozok manipulálását és a szállítószalagok integrálását.

Az élelmiszer-csomagolásnak különösen előnyös a szennyeződés-ellenálló kialakítás. A zárt kivitel speciális módosítások nélkül megfelel a szigorú higiéniai követelményeknek.

A gyógyszeripari csomagolás tiszta üzemeltetési és validálási dokumentációt igényel. Rendszereink anyagtanúsítványokat és validálást támogató csomagokat tartalmaznak.

A nagy sebességű csomagolósorok akár 300-as percenkénti ciklussebességet is elérhetnek. A könnyű mozgó alkatrészek gyors gyorsítást és lassítást tesznek lehetővé.

Összeszerelési automatizálási rendszerek

Az elektronikai összeszerelésben rúd nélküli hengereket használnak az alkatrészek elhelyezéséhez és a nyomtatott áramköri lapok kezeléséhez. A tiszta működés megakadályozza az érzékeny elektronikus alkatrészek szennyeződését.

Az autóipari összeszerelési alkalmazások közé tartozik az alkatrészek behelyezése, a kötőelemek felszerelése és a minőségellenőrzés pozicionálása. A megbízhatóság kulcsfontosságú a termelés folyamatossága szempontjából.

Az orvosi eszközök összeszerelése pontos pozicionálást és szennyeződés-ellenőrzést igényel. A validált rendszerek megfelelnek az FDA és ISO követelmények5.

A többállomásos szerelőrendszerek több rúd nélküli hengert koordinálnak az összetett műveletekhez. A szinkronizált mozgás optimalizálja a ciklusidőt és a minőséget.

Anyagmozgatási műveletek

A raktári automatizálási rendszerek rúd nélküli hengereket használnak a válogatáshoz, tereléshez és pozicionáláshoz. A megbízható működés biztosítja a rendszer nagyfokú rendelkezésre állását.

Az elosztóközpontok a nagy sebességű működés és a pontos pozicionálás előnyeit élvezik. A pontos elhelyezés javítja a válogatás hatékonyságát és csökkenti a hibákat.

A raklapozó rendszerek több, összehangolt, rúd nélküli hengereket használnak a rétegképzéshez. A pontos pozícionálás optimális raklapmintákat tesz lehetővé.

Az automatizált tárolórendszerek pontos pozicionálást igényelnek a készletgazdálkodáshoz. A pontosság biztosítja a tételek helyes visszakeresését és tárolását.

Pick-and-Place alkalmazások

A robotintegráció rúd nélküli hengereket használ a további mozgástengelyekhez. A kiterjesztett hatótávolság javítja a robot munkaterület-kihasználását és a rugalmasságot.

A látásvezérelt rendszerek rúd nélküli hengereket kombinálnak kamerákkal az adaptív pozicionáláshoz. Ez újbóli programozás nélkül kezeli a termékváltozásokat.

A nagy sebességű komissiózási alkalmazásoknak előnyösek a könnyű, gyorsan mozgó kocsik. A csökkentett tehetetlenség gyors gyorsítást és pontos megállást tesz lehetővé.

A kíméletes kezelési alkalmazások ellenőrzött gyorsulási profilokat használnak. A sima mozgás megakadályozza a termék sérülését a kezelési műveletek során.

| Alkalmazási terület | Legfontosabb előnyök | Tipikus ciklusszám | Erő tartomány | Löket hossza |

|---|---|---|---|---|

| Csomagolás | Gyorsaság, tisztaság | 100-300 cpm | 200-1500N | 100-1000mm |

| Összeszerelés | Precizitás, megbízhatóság | 50-150 cpm | 300-2000N | 50-500mm |

| Anyagmozgatás | Teherbírás, tartósság | 20-100 cpm | 500-5000N | 200-2000mm |

| Pick-and-Place | Gyorsaság, pontosság | 200-500 cpm | 100-1000N | 50-800mm |

Milyen karbantartási és hibaelhárítási lépések szükségesek?

A megfelelő karbantartás biztosítja a megbízható működést és maximalizálja a rúd nélküli pneumatikus hengerrendszer élettartamát.

A rúd nélküli hengerek karbantartása magában foglalja a rendszeres légszűrőcserét, a vezető kenését, a tömítések ellenőrzését, az érzékelők tisztítását és a teljesítmény ellenőrzését a meghibásodások megelőzése és az optimális működés fenntartása érdekében.

Megelőző karbantartási ütemterv

A napi ellenőrzések közé tartozik a szivárgás, a szokatlan zajok vagy a hibás működés vizuális ellenőrzése. A korai felismerés megakadályozza, hogy a kisebb problémák nagyobb meghibásodásokká váljanak.

A heti karbantartás magában foglalja a légszűrő ellenőrzését és szükség esetén cseréjét. A tiszta, száraz levegő elengedhetetlen a megbízható működéshez és a tömítés hosszú élettartamához.

A havi szerviz magában foglalja a vezető kenését, az érzékelő tisztítását és a teljesítmény ellenőrzését. A rendszeres szerviz fenntartja az optimális teljesítményt és megelőzi a kopást.

Az éves nagyjavítás magában foglalja a tömítések cseréjét, a belső ellenőrzést és a rendszer teljes tesztelését. Az ütemezett nagyjavítások megelőzik a váratlan meghibásodásokat.

Gyakori hibaelhárítási problémák

A lassú működés általában korlátozott légáramlást vagy alacsony nyomást jelez. Ellenőrizze a szűrőket, a szabályozókat és az áramlásszabályozó szelepek beállításait.

A szabálytalan mozgást szennyezett levegő, elhasználódott tömítések vagy érzékelőproblémák okozhatják. A szisztematikus diagnózis azonosítja a kiváltó okot.

Pozíciós hibák adódhatnak az érzékelő rossz beállításából, mágneses interferenciából vagy a tengelykapcsoló csúszásából. A megfelelő diagnózis megelőzi a visszatérő problémákat.

A túlzott levegőfogyasztás belső szivárgást vagy a rendszer hatékonyságának hiányát jelzi. A szivárgás felderítése és javítása helyreállítja a normális működést.

Tömítéscsere eljárások

A tömítés cseréjéhez a henger szétszerelése és megfelelő szerszámok használata szükséges. Kövesse a gyártó eljárásait a szervizelés közbeni sérülések elkerülése érdekében.

A tömítés kiválasztása az üzemi körülményektől és a közegkompatibilitástól függ. A megbízható működés érdekében csak jóváhagyott cseretömítéseket használjon.

A beszereléshez a tömítés megfelelő tájolása és kenése szükséges. A helytelen beépítés idő előtti meghibásodást és gyenge teljesítményt okoz.

A tömítés cseréje után a rendszer tesztelése ellenőrzi a megfelelő működést. A teljesítményvizsgálat biztosítja, hogy a javítás sikeres volt.

Teljesítményfigyelés

Az erőkimenet felügyelete érzékeli a tengelykapcsoló romlását vagy a belső kopást. A rendszeres tesztelés még a meghibásodás előtt azonosítja a problémákat.

A fordulatszám-ellenőrzés feltárja az áramláskorlátozásokat vagy a nyomásproblémákat. A következetes felügyelet lehetővé teszi a megelőző karbantartást.

A helyzetpontossági vizsgálat ellenőrzi az érzékelő működését és a rendszer összehangolását. A rendszeres kalibrálás fenntartja a pozicionálási pontosságot.

A levegőfogyasztás ellenőrzése azonosítja a hatékonysági problémákat és a szivárgást. A trendelemzés lehetővé teszi a proaktív karbantartás tervezését.

Következtetés

A rúd nélküli légcsúszdák helytakarékos, szennyeződésálló lineáris mozgást biztosítanak a fejlett kapcsolási technológia révén, így nélkülözhetetlenek a megbízhatóságot és teljesítményt igénylő modern automatizálási alkalmazásokban.

GYIK a rúd nélküli légcsúszdákról

Hogyan működik a rúd nélküli léghenger?

A rúd nélküli léghenger úgy működik, hogy sűrített levegővel mozgat egy belső dugattyút, amely mágneses csatolással vagy mechanikus összeköttetéssel kapcsolódik egy külső kocsihoz, kiküszöbölve a szabadon álló dugattyúrudat, miközben egyenletes lineáris mozgást biztosít.

Melyek a rúd nélküli hengerek fő előnyei a hagyományos hengerekkel szemben?

A rúd nélküli hengerek 50% beépítési helyet takarítanak meg, a zárt kialakításnak köszönhetően ellenállnak a szennyeződéseknek, korlátlan lökethosszúságot kezelnek csavarodás nélkül, és az integrált lineáris vezetők révén kiváló oldalsó terhelhetőséget biztosítanak.

Mekkora erőt tud kifejteni egy mágneses rúd nélküli henger?

A mágneses rúd nélküli hengerek jellemzően 200-2000N erő leadását biztosítják a furat méretétől és a mágnes konfigurációjától függően, a kapcsolási hatékonyság 85-95% elméleti pneumatikus erővel.

Milyen karbantartást igényelnek a rúd nélküli légcsúszdák?

A rúd nélküli légcsúszdák minimális karbantartást igényelnek, beleértve a rendszeres légszűrőcserét, a havi vezető kenést, az éves tömítésellenőrzést és az érzékelő tisztítását az optimális teljesítmény és megbízhatóság fenntartásához.

A rúd nélküli hengerek képesek kezelni az oldalirányú terhelést és a nyomatékokat?

Igen, a rúd nélküli hengerek az integrált precíziós lineáris vezetőrendszerük révén kiválóan kezelik az akár több ezer newtonos oldalirányú terhelést és a nyomatékokat, így nincs szükség külső vezetőkre.

Hogyan szabályozható egy rúd nélküli pneumatikus henger fordulatszáma?

Szabályozza a rúd nélküli hengerek sebességét a levegőellátó vezetékeken lévő áramlásszabályozó szelepek segítségével, a sima gyorsításhoz adagoló be-, a jobb terheléskezeléshez és lassításhoz pedig adagoló ki-szabályozással.

Milyen alkalmazásokhoz alkalmasak leginkább a rúd nélküli légcsúszdák?

A rúd nélküli légcsúszók a legjobban működnek a csomagológépeknél, az összeszerelési automatizálásban, az anyagmozgatásban, a pick-and-place műveletekben és minden olyan alkalmazásban, ahol helytakarékosságra, szennyeződésállóságra vagy nagy lökethosszra van szükség.

-

Ismerje meg, hogyan határozzák meg és mérik a Ra (durvasági átlag) értéket, amely a mérnöki felületkezelés kulcsfontosságú paramétere. ↩

-

Fedezze fel a reed-kapcsolók működési elvét, és azt, hogyan használják őket mágnesesen aktivált érzékelőként. ↩

-

Értse meg a Hall-effektus fizikáját és alkalmazását a pontos, érintésmentes helyzetérzékelők létrehozásában. ↩

-

Tekintse át az Euler-képlet levezetését és alkalmazását a szerkezeti oszlopok kritikus hajlítási terhelésének kiszámítására. ↩

-

Az orvostechnikai eszköziparban alkalmazott minőségirányítási rendszerekre vonatkozó ISO-követelmények áttekintése. ↩