Felkészült arra, hogy megvédje a bíróságon a pneumatikus rendszerterveit? Mivel a fluidtechnikai iparban a műszaki viták egyre összetettebbé válnak, a mérnököknek és a műszaki vezetőknek ismerniük kell a szabadalomsértést, a termékfelelősséget és a szabványoknak való megfelelést szabályozó jogi kereteket. Ezen ismeretek nélkül még a jól megtervezett rendszerek is költséges peres eljárások középpontjába kerülhetnek.

Ez a műszaki elemzés a pneumatikus rendszerekkel kapcsolatos jogviták három kritikus területét vizsgálja: a szabadalombitorlás megállapítása a az egyenértékűség doktrínája1 és ügyészségi előzményi esztoppelvizsgálat (prosecution history estoppel)2, a termékfelelősség megállapítása hibafaelemzés és FMEA-módszerek segítségével, valamint a szabványoknak való megfelelés bizonyítási láncolata, amely dokumentált tesztelés, tanúsítás és folyamatos ellenőrzés révén biztosítja a kellő gondosságot. E keretek megértésével a gyártók védekezhetnek a megalapozatlan követelésekkel szemben, és megerősíthetik pozíciójukat a jogos vitákban.

Vizsgáljuk meg e jogi keretek technikai aspektusait, hogy segítsünk Önnek hatékonyabban eligazodni a lehetséges vitás ügyekben.

Tartalomjegyzék

- Hogyan történik a szabadalomsértés megállapítása a pneumatikus technológiában?

- Milyen módszerekkel állapítható meg az okozati összefüggés a pneumatikus rendszer felelősségi ügyekben?

- Hogyan építsünk ki egy hatékony szabványoknak való megfelelési bizonyítási láncot?

- Következtetés: Megelőző jogi stratégiák végrehajtása

- GYIK a pneumatikus rendszerrel kapcsolatos jogvitákról

Hogyan történik a szabadalomsértés megállapítása a pneumatikus technológiában?

A pneumatikai technológiával kapcsolatos szabadalmi viták gyakran olyan finom technikai különbségeken múlnak, amelyeket a nem szakemberek számára nehéz lehet értékelni. A bíróságok által a jogsértés megállapításához használt műszaki keretek megértése segíthet a gyártóknak elkerülni a véletlen jogsértést és megvédeni saját innovációikat.

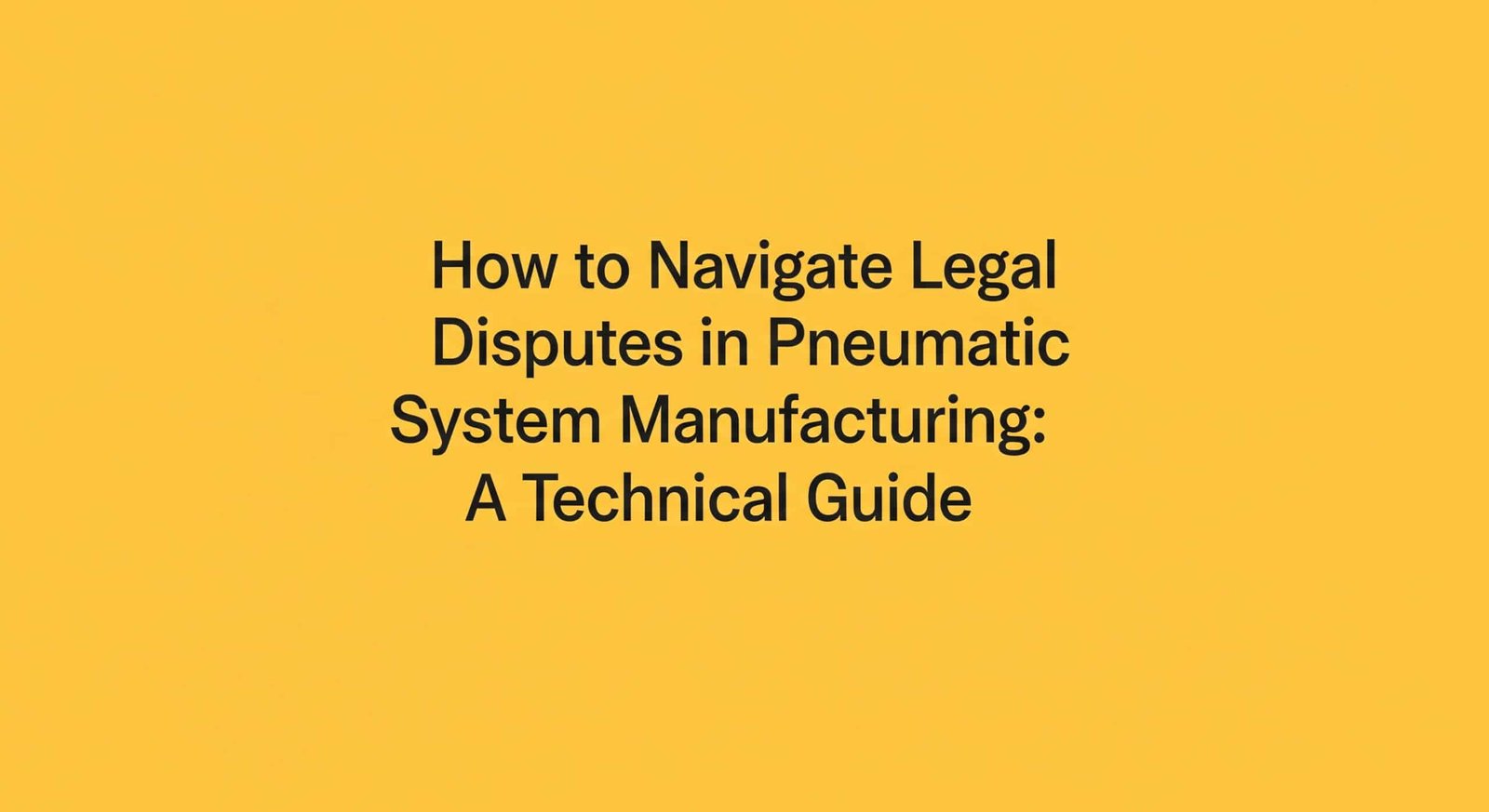

A pneumatikus rendszerek szabadalombitorlását kétlépcsős elemzéssel határozzák meg: az állítások értelmezése (a szabadalom hatályának értelmezése), majd a vádolt eszközzel való összehasonlítás. Míg a szó szerinti bitorlás megköveteli, hogy a vádolt eszköz legalább egy igénypont minden elemét tartalmazza, az egyenértékűség doktrínája kiterjeszti a védelmet azokra az eszközökre, amelyek lényegében ugyanazt a funkciót lényegében ugyanolyan módon, lényegében ugyanolyan eredménnyel hajtják végre. Az ügyészi jogorvoslati jogorvoslati jogalap azonban korlátozhatja e doktrína alkalmazását, ha a szabadalmi vizsgálat során szűkítették az igények körét.

Műszaki igénykonstrukció a pneumatikus szabadalmakban

A szabadalmi igények értelmezése a szabadalmi igények pontos jelentésének és terjedelmének megállapítása, ami minden bitorlásvizsgálat első kritikus lépése:

A pneumatikus szabadalmi igénykonstrukció kulcselemei

| Elem | Technikai megfontolás | Jogi jelentőség | Példa a pneumatikus technológiában |

|---|---|---|---|

| Claim Language | Pontos műszaki terminológia | Meghatározza a szó szerinti hatókörét | "nyomáskompenzált áramlásszabályozó szelep": meghatározott műszaki jelentéssel bír. |

| Specifikáció | Részletes műszaki leírások | Kontextust biztosít az értelmezéshez | Részletes keresztmetszeti rajzok a szelep belső alkatrészeiről |

| Ügyészségi előzmények | A vizsgálat során felhozott technikai érvek | Korlátozhatja a követelés hatályát | A találmányt a technika állásától a pecsét egyedi kialakítása alapján megkülönböztető érv |

| Szokásos jelentés | Szabványos iparági megértés | Külön meghatározás hiányában alapértelmezett értelmezés | A "dugattyú" jól ismert jelentéssel bír a folyadékhajtási iparban |

| Means-Plus-Function | Funkcionális nyelv struktúra nélkül | A specifikációban közölt szerkezetekre korlátozódik | "Eszközök az állandó áramlás fenntartására a nyomástól függetlenül" |

Egy nemrégiben lezajlott, pneumatikus pozicionáló rendszerekkel kapcsolatos ügy jól szemlélteti a műszaki igénykonstrukció fontosságát. A szabadalom "nyomáskompenzált pozicionáló rendszert" igényelt, amelyet a bíróság úgy értelmezett, hogy az aktív nyomásérzékelést és kompenzációt követel meg. A vádlott rendszer passzív nyomáskiegyenlítő mechanizmust használt, amely hasonló eredményeket ért el, de aktív érzékelés nélkül. Ez a műszaki különbségtétel az igénypontok értelmezésében döntő volt a jogsértés elmaradásának megállapításában.

Az egyenértékelemzés tana a pneumatikus technológiában

Ha a szó szerinti jogsértés nem állapítható meg, az egyenértékűség doktrínája alternatív lehetőséget biztosít a jogsértés megállapítására:

A funkció-út-eredmény vizsgálat pneumatikus alkatrészekre alkalmazva

| Szabadalmi elem | Funkció | Way | Eredmény | Egyenértékű példa |

|---|---|---|---|---|

| Pneumatikus tömítés | A folyadékszivárgás megakadályozása | Interferencia létrehozása a felületek között | Nyomáskorlátozás | Különböző tömítőanyag azonos interferencia illeszkedés mellett |

| Szelep orsó | Vezérlés áramlási iránya | Áramlási útvonalak elzárása és megnyitása | Irányított vezérlés | Különböző orsógeometria azonos áramlási mintázat eléréséhez |

| Párnázási mechanizmus | A dugattyú lassítása a löket végén | A kipufogógáz-áramlás korlátozása | Csökkentett ütőerő | Alternatív áramláskorlátozási módszer |

| Pozíció visszajelzés | A dugattyú helyének meghatározása | A dugattyú helyzetének érzékelése | Pozíciós adatok kimenete | Különböző érzékelési technológia azonos pontossággal |

| Vezérlő algoritmus | Helymeghatározási pontosság fenntartása | Visszajelzések feldolgozása | Pontos pozicionálás | Alternatív matematikai megközelítés ugyanezekkel az eredményekkel |

Az egyenértékűség doktrínája szerinti műszaki elemzés a pneumatikus rendszer működésének mélyreható ismeretét igényli. Például egy párnázó mechanizmusokkal kapcsolatos ügyben a szabadalmaztatott konstrukció egy állítható tűszelepet használt a kipufogógáz-áramlás korlátozására, míg a vádlott termék egy hasonló állítási képességgel rendelkező kúpos lándzsát használt. Bár szerkezetileg különbözött, a bíróság egyenértékűnek találta, mivel mindkettő ugyanazt a funkciót (áramláskorlátozás) lényegében ugyanolyan módon (változó nyílás létrehozása) végezte, hogy ugyanazt az eredményt (szabályozott lassulás) érje el.

A bejelentési előzmények kimentése a pneumatikus szabadalmak esetében

Az ügyészségi előzményekkel kapcsolatos esztoppelvizsgálat korlátozza az egyenértékűség doktrínáját a szabadalmi eljárás során tett módosítások és érvek alapján:

Példák a pneumatikai technológiai szabadalmakra vonatkozó esettanulmányokra

| Eredeti igényelem | Módosítás/érvelés a vádemelés során | Az ebből eredő korlátozás | Estoppel-hatás |

|---|---|---|---|

| "Pecsételés" | Módosítva: "elasztomer O-gyűrűs tömítés". | Elasztomer anyagokra korlátozódik | Nem állítható a fémtömítésekkel való egyenértékűség |

| "Szelep szerelvény" | Megkülönböztethető a technika jelenlegi állásától a speciális áramlási útvonal alapján | Az igényelt áramlási útvonal-konfigurációra korlátozódik | Nem állíthat egyenértékűséget az alternatív áramlási útvonalakkal. |

| "Helyzetérzékelő rendszer" | Érvelés az érintésmentes érzékelésen alapuló újdonságról | Az érintésmentes módszerekre korlátozódik | Nem állítható az érintkező érzékelőkkel való egyenértékűség |

| "1-10 MPa nyomástartomány" | "0,5-15 MPa"-ról szűkítve a technika jelenlegi állásának leküzdésére | Az igényelt tartományra korlátozódik | A megadott tartományon kívül nem állítható egyenértékűség |

| "Henger integrált párnázással" | Hozzáadva az "integrált" szót a technika állásának leküzdése érdekében | Olyan kivitelekre korlátozódik, amelyeknél a párnázás nem választható el. | Nem állítható, hogy egyenértékű a kiegészítő párnázással. |

A pneumatikai iparban egy jelentős ügy a "mágneses csatolást alkalmazó, érintésmentes pozíció-visszacsatolási rendszer" szabadalmára vonatkozott. A bejelentő az eljárás során a bejelentés során módosította az igénypontokat, hogy "hall-hatás érzékelőket" írjon elő, hogy felülkerekedjen az optikai érzékelőket alkalmazó korábbi technika előnyein. Amikor később a szabadalmat egy magnetostriktív helyzetérzékelőt használó versenytárssal szemben érvényesítette, a bíróság úgy találta, hogy a jogérvényesítés előzményei alapján a műszaki funkció hasonlósága ellenére nem lehetett alkalmazni az egyenértékűség doktrínáját.

A jogsértés értékelésének technikai elemzési kerete

A potenciális jogsértés értékelésekor a pneumatikus gyártóknak ezt a műszaki elemzési keretet kell követniük:

A műszaki jogsértés lépésről lépésre történő elemzése

Claim Mapping

- A független állítások minden egyes elemének azonosítása

- Technikai összehasonlító táblázat készítése, amely az egyes elemeket a vádolt eszközhöz rendeli.

- A szó szerinti elemzésből hiányzó elemek azonosítása

- Az egyes elemek műszaki funkciójának dokumentálásaMűszaki egyenértékűség-elemzés

- Minden egyes nem szó szerinti elemet elemezzen:

- Funkció: Az elem műszaki célja

- Így: Műszaki működési mechanizmus

- Eredmény: Technikai eredmény vagy hatás

- Annak meghatározása, hogy a különbségek mérnöki szempontból jelentősek-eVádtörténeti áttekintés

- A vonatkozó állítások valamennyi technikai módosításának azonosítása

- A technika állásának leküzdése érdekében felhozott műszaki érvek elemzése

- Annak megállapítása, hogy a jelenlegi technikai különbségeket átadták-e

- Annak értékelése, hogy a módosítás szabadalmaztathatósági okokból történt-eKorábbi technika összehasonlítása

- Az eljárás során hivatkozott, releváns korábbi technika azonosítása

- A szabadalom és a technika állása közötti technikai különbségek elemzése

- Annak megállapítása, hogy a vádlott eszköz jobban hasonlít-e a szabadalomhoz vagy a technika jelenlegi állása szerinti eszközhöz.

- Annak értékelése, hogy a vádlott eszközről kifejezetten lemondtak-e

Esettanulmány: Pneumatikus gyorscsatlakozó kuplung szabadalmi jogvita

Egy nemrégiben lezajlott vita egy szabadalmaztatott gyorscsatlakozót érintett, amelynek igényei "egy körkörös horonyba illeszkedő rugós golyókat tartalmazó reteszelő mechanizmust" igényeltek. A vádlott termék folyamatos horony helyett diszkrét mélyedésekbe beavatkozó rugós csapokat használt.

Technikai elemzés:

Állításkonstrukció:

- "Gömbök" gömb alakú elemként értelmezve

- "körkörös horony": a kerület körül futó folyamatos csatornaSzó szerinti jogsértés:

- Nincs szó szerinti jogsértés: csapok ≠ golyók, különálló mélyedések ≠ körkörös hornyok.Az egyenértékűség tana:

- Funkció: Mindkettő biztonságos csatlakozás a tengelyirányú leválás ellen

- Mód: Mindkettő rugós elemeket használ, amelyek a párhuzamossági elemekkel érintkeznek.

- Eredmény: Mindkettő biztonságos, feloldható kapcsolatot hoz létreÜgyészségi előzmények:

- Eredeti állítás: "záróelemek, amelyek illeszkednek az illeszkedő elemekbe".

- Módosítva: "rugós golyók, amelyek egy körkörös horonyban vannak".

- A módosítás a "különböző záróelemekkel" a korábbi technika leküzdésére irányult.Döntés:

- A Bíróság megállapította, hogy a jogvita előzményeire vonatkozó esztoppert alkalmazták

- A konkrét gömb- és horonykonfigurációról a vádemelés során lemondtak.

- Az egyenértékűség doktrínája alapján nincs jogsértés

Ez az ügy azt mutatja be, hogy a pneumatikus szerkezetek műszaki különbségei, még ha funkcionálisan hasonlóak is, döntőek lehetnek a szabadalmi jogvitákban, ha a jogérvényesítés történetének szemszögéből vizsgálják őket.

Milyen módszerekkel állapítható meg az okozati összefüggés a pneumatikus rendszer felelősségi ügyekben?

Amikor pneumatikus rendszerek sérülést vagy kárt okozó balesetekben vagy meghibásodásokban vesznek részt, a műszaki ok megállapítása kritikus fontosságú a felelősség megállapításához. A bíróságok szisztematikus mérnöki elemzési módszerekre támaszkodnak az ok-okozati láncok megállapítása és a felelősség megosztása érdekében.

A pneumatikus rendszerek meghibásodása esetén a termékfelelősség megállapítása jellemzően strukturált elemzési módszereket alkalmaz, beleértve a következőket is Hibafaelemzés (FTA)3, hibamód- és hatáselemzés (FMEA), valamint a gyökér okok elemzése az 5 miért módszerrel. Ezek a technikák a lehetséges hibamódok, azok hatásainak és előfordulási valószínűségének szisztematikus értékelésével állapítják meg az ok-okozati összefüggéseket. A szakértői vélemény ezeket a műszaki megállapításokat aztán konkrét tervezési döntésekhez, gyártási folyamatokhoz, karbantartási eljárásokhoz vagy felhasználói tevékenységekhez kapcsolja, hogy meghatározza a felelősségmegosztást.

Hibafaelemzés pneumatikus rendszerek meghibásodási eseteiben

A hibafaelemzés (FTA) egy felülről lefelé irányuló, deduktív hibaelemzés, amely a rendszerhibát a hozzájáruló tényezőkre bontja:

FTA-struktúra a gyakori pneumatikus meghibásodásokhoz

| Top Esemény | Első szintű okok | Másodlagos okok | Harmadik szintű okok | Valószínűségi értékelés |

|---|---|---|---|---|

| Katasztrofális hengerhiba | Túlnyomás | A vezérlőrendszer meghibásodása | Szoftverhiba | P = 1.2 × 10-⁵ |

| Érzékelő hiba | P = 3.5 × 10-⁴ | |||

| A nyomáscsökkentő szelep meghibásodása | Gyártási hiba | P = 2.1 × 10-⁵ | ||

| Szennyezés | P = 8.7 × 10-⁴ | |||

| Anyaghiba | Gyártási hiba | Helytelen hőkezelés | P = 3.2 × 10-⁵ | |

| Anyagi szennyeződés | P = 1.8 × 10-⁵ | |||

| Tervezési hiányosságok | Elégtelen biztonsági tényező | P = 5.0 × 10-⁶ | ||

| Helytelen anyagválasztás | P = 2.4 × 10-⁵ | |||

| Helytelen használat | Az előírások túllépése | Nem megfelelő utasítások | P = 1.3 × 10-³ | |

| Szándékos visszaélés | P = 3.6 × 10-⁴ |

Egy nemrégiben lezajlott, súlyos sérülést okozó pneumatikus sajtót érintő ügyben az FTA döntő szerepet játszott az ok-okozati összefüggés megállapításában. Az elemzés kimutatta, hogy bár a közvetlen ok a túlnyomás volt, a kiváltó okot egy gyártási törmelékkel szennyezett túlnyomáscsökkentő szelepre vezették vissza. Az FTA kimutatta, hogy a gyártó nem megfelelő tisztítási eljárásai és a minőségellenőrzés volt az elsődleges ok, nem pedig a rendszerintegrátor tervezése vagy a kezelő cselekedetei.

FMEA-módszertan a felelősségmegállapításban

A hibamód- és hatáselemzés (FMEA) a lehetséges hibamódokat és azok hatásait értékeli:

FMEA példa pneumatikus szelepszerelvényre

| Komponens | Potenciális hibamód | Lehetséges hatások | Súlyosság (1-10) | Lehetséges okok | Előfordulás (1-10) | Jelenlegi vezérlők | Érzékelés (1-10) | RPN | Felelősség |

|---|---|---|---|---|---|---|---|---|---|

| Szelep tömítés | Szivárgás | Rendszer nyomásvesztés, működési hiba | 8 | Anyagromlás | 4 | Anyag specifikáció | 5 | 160 | Tervező |

| Helytelen telepítés | 3 | Összeszerelési eljárás | 4 | 96 | Assembler | ||||

| Vegyi támadás | 2 | Használati utasítások | 7 | 112 | Felhasználó | ||||

| Mágnesszelep | Az áramellátás meghiúsulása | A szelep alaphelyzetben marad | 9 | A tekercs kiégése | 2 | Elektromos védelem | 3 | 54 | Tervező |

| A kapcsolat meghibásodása | 3 | Minőségi ellenőrzés | 4 | 108 | Gyártó | ||||

| Tápellátási probléma | 4 | Rendszerfelügyelet | 5 | 180 | Rendszerintegrátor | ||||

| Orsó | Ragadás/elakadás | A szelep nem kapcsol | 7 | Szennyezés | 5 | Szűrési követelmények | 6 | 210 | Felhasználó/Karbantartó |

| Túlzott kopás | 3 | Anyagválasztás | 5 | 105 | Tervező | ||||

| Gyártási hiba | 2 | Minőségellenőrzés | 4 | 56 | Gyártó |

Az FMEA különösen értékesnek bizonyult olyan esetekben, amikor több fél osztozik a lehetséges felelősségen. Egy automatizált gyártósor pneumatikus rendszerének meghibásodásával kapcsolatos esetben az FMEA feltárta, hogy bár a szelep meghibásodásának közvetlen oka a szennyeződés volt, a rendszer nem rendelkezett megfelelő szűréssel (tervezői felelősség), és a karbantartási eljárások nem tartalmazták a szűrő ellenőrzését (felhasználói felelősség). A bíróság ezt az elemzést használta fel arra, hogy a 70% felelősséget a tervezőre, a 30% pedig a felhasználóra hárítsa.

Gyökér ok-elemzés az 5 miért módszerrel

Az 5 miért módszer a sikertelenséget az alapvető okokig követi nyomon az egymást követő kérdésfeltevéseken keresztül:

5-Miért elemzés Példa: Pneumatikus henger rúdjának meghibásodása

| Szint | Kérdés | Válasz | Felelős fél |

|---|---|---|---|

| 1 | Miért vallott kudarcot a rendszer? | A henger rúdja működés közben eltörött | Ismeretlen |

| 2 | Miért tört el a rúd? | Anyagfáradás a menet gyökerénél | Ismeretlen |

| 3 | Miért történt a fáradtság ezen a helyen? | A nem megfelelő menetkialakítás miatti feszültségkoncentráció | Tervező |

| 4 | Miért volt rosszul megtervezve a szál? | A fonal megkönnyebbülése kimaradt a tervezésből | Tervező |

| 5 | Miért hagyták ki a szálmentesítést? | A tervezési szabványt nem követték | Tervező |

| 6 (kiegészítő) | Miért nem követték a tervezési szabványt? | A tervezőt nem képezték ki a vállalati szabványokra | Menedzsment |

Ez a módszer különösen hatékony a bíróságon, mert világos narratív láncot hoz létre, amelyet a bírák és az esküdtek követni tudnak. Egy olyan ügyben, amelyben egy pneumatikus henger meghibásodása okozott anyagi károkat, az 5 miért elemzés a meghibásodást egy konkrét tervezési döntésre vezette vissza, amely kihagyott egy kritikus feszültségcsökkentő funkciót, egyértelműen megállapítva a tervező felelősségét.

Technikai tényezők az összehasonlító gondatlansági értékelésben

Számos joghatóság alkalmazza az összehasonlító gondatlanság elvét, amely technikai elemzést igényel a felelősség megosztásához:

Összehasonlító gondatlansági tényezők a pneumatikus rendszerek meghibásodásakor

| Party | Műszaki felelősségi körök | Gyakori hibapontok | Bizonyítékforrások | Tipikus felelősségi tartomány |

|---|---|---|---|---|

| Tervező | Biztonságos tervezés a szabványokon belül | Nem megfelelő biztonsági tényezők, hiányzó biztosítékok | Tervdokumentáció, kockázatértékelés, számítások | 30-100% |

| Gyártó | Megfelelő gyártás az előírásoknak megfelelően | Gyártási hibák, minőségellenőrzési hibák | Gyártási nyilvántartások, QC dokumentáció, anyagtanúsítványok | 20-100% |

| Telepítő | Helyes rendszerintegráció | Nem megfelelő csatlakozások, nem megfelelő tesztelés | Telepítési eljárások, vizsgálati jegyzőkönyvek, üzembe helyezési jelentések | 10-80% |

| Fenntartó | Megfelelő karbantartás | Elhanyagolt karbantartás, nem megfelelő javítások | Karbantartási feljegyzések, javítási dokumentáció, vizsgálati jelentések | 10-70% |

| Felhasználó | Működés az előírásokon belül | Visszaélésszerű használat, biztonsági funkciók megkerülése | Képzési feljegyzések, működési eljárások, tanúvallomások | 0-100% |

Az egyik jelentős eset egy pneumatikus emelőrendszer meghibásodásával járt, amely sérülést okozott. A műszaki elemzés megállapította, hogy a gyártó helytelen hőkezelést alkalmazott (30% felelősség), a szerelő elmulasztotta a nyomáspróbát (20% felelősség), a felhasználó pedig megkerülte a biztonsági szelepet (50% felelősség). A bíróság az összehasonlító gondatlanság e technikai értékelése alapján osztotta fel a kártérítést.

Szakértő tanú technikai elemzési keretrendszer

A pneumatikus felelősségre vonatkozó ügyekben a szakértői tanúk jellemzően ezt a keretrendszert követik:

Szakértői elemzési módszertan

Rendszervizsgálat

- A meghibásodott alkatrészek fizikai vizsgálata

- Adott esetben roncsolásmentes vizsgálat

- Méretelemzés és összehasonlítás az előírásokkal

- A tárgyi bizonyítékok dokumentálásaDokumentáció felülvizsgálata

- Tervezési előírások és számítások

- Gyártási feljegyzések és minőségellenőrzési adatok

- Karbantartási és ellenőrzési előzmények

- Működési eljárások és felhasználói kézikönyvek

- Alkalmazandó szabványok és előírásokHibaelemzés

- Kohászati vagy anyagelemzés

- Stresszelemzés és szimuláció

- A mintaalkatrészek teljesítményének vizsgálata

- A meghibásodási sorrend rekonstrukciójaOkozati összefüggés meghatározása

- Az FTA, FMEA és 5-Why módszerek alkalmazása

- Az alternatív forgatókönyvek értékelése

- A hozzájáruló tényezők valószínűségének értékelése

- A legvalószínűbb hibasorozat meghatározásaFelelősségértékelés

- A műszaki hibák feltérképezése a felelős felek számára

- A standard ellátás értékelése

- Az előreláthatóság értékelése

- A meghibásodáshoz való hozzájárulás számszerűsítése

Esettanulmány: Pneumatikus bilincsrendszer meghibásodása

Egy gyártóüzemben egy pneumatikus rögzítő rendszer meghibásodott, ami egy munkadarab kilökődését és egy kezelő sérülését okozta. A műszaki vizsgálat feltárta:

FTA-elemzés:

- Top esemény: Nyomáscsökkenés a bilincsben működés közben

- Elsődleges ok: Visszaáramlást lehetővé tevő visszacsapó szelep meghibásodása

- Másodlagos okok: Nem megfelelő szelepanyag a hidraulikafolyadékhoz, a rendszernyomás meghaladja a szelep névleges értékét.

FMEA megállapítások:

- Komponens: Visszacsapó szelep

- Hibamód: Belső tömítés károsodása

- Hatás: Nyomásveszteség működés közben

- Ok: Kémiai összeférhetetlenség a folyadékkal

- Felelősség: A tervező helytelen anyagot adott meg

5-Miért elemzés:

- Miért sérült meg az üzemeltető? A munkadarab kirepült a szorítóból

- Miért dobták ki a munkadarabot? A szorító működés közben elvesztette a nyomást

- Miért veszítette el a szorító a nyomást? A visszacsapó szelep nem tudta fenntartani a nyomást

- Miért hibásodott meg az ellenőrző szelep? Belső tömítés meghibásodott

- Miért romlott a pecsét? Nem kompatibilis a használt hidraulikafolyadékkal

Technikai következtetés:

A rendszer tervezője szabványos nitril tömítésű visszacsapószelepet határozott meg, de a rendszerben foszfátészter hidraulikafolyadékot használtak, amely nem kompatibilis a nitrillel. A tervező specifikációja műszakilag helytelen volt az alkalmazás szempontjából, így elsődlegesen őt terheli a felelősség. A rendszerintegrátor azonban elmulasztotta azonosítani ezt az összeférhetetlenséget a tervezés felülvizsgálata során, ami hozzájárult a 30% komparatív gondatlansághoz.

Ez az eset bemutatja, hogy a műszaki elemzési módszerek hogyan biztosítanak strukturált keretet az ok-okozati összefüggés meghatározásához és a felelősség megosztásához a pneumatikus rendszerek meghibásodásai esetén.

Hogyan építsünk ki egy hatékony szabványoknak való megfelelési bizonyítási láncot?

A pneumatikus rendszerek jogi vitáiban gyakran a szabványoknak való megfelelés a központi kérdés. A gyártóknak nemcsak az alkalmazandó szabványoknak kell megfelelniük, hanem a termék teljes életciklusa során átfogó bizonyítási láncot is kell fenntartaniuk, amely bizonyítja a megfelelőséget.

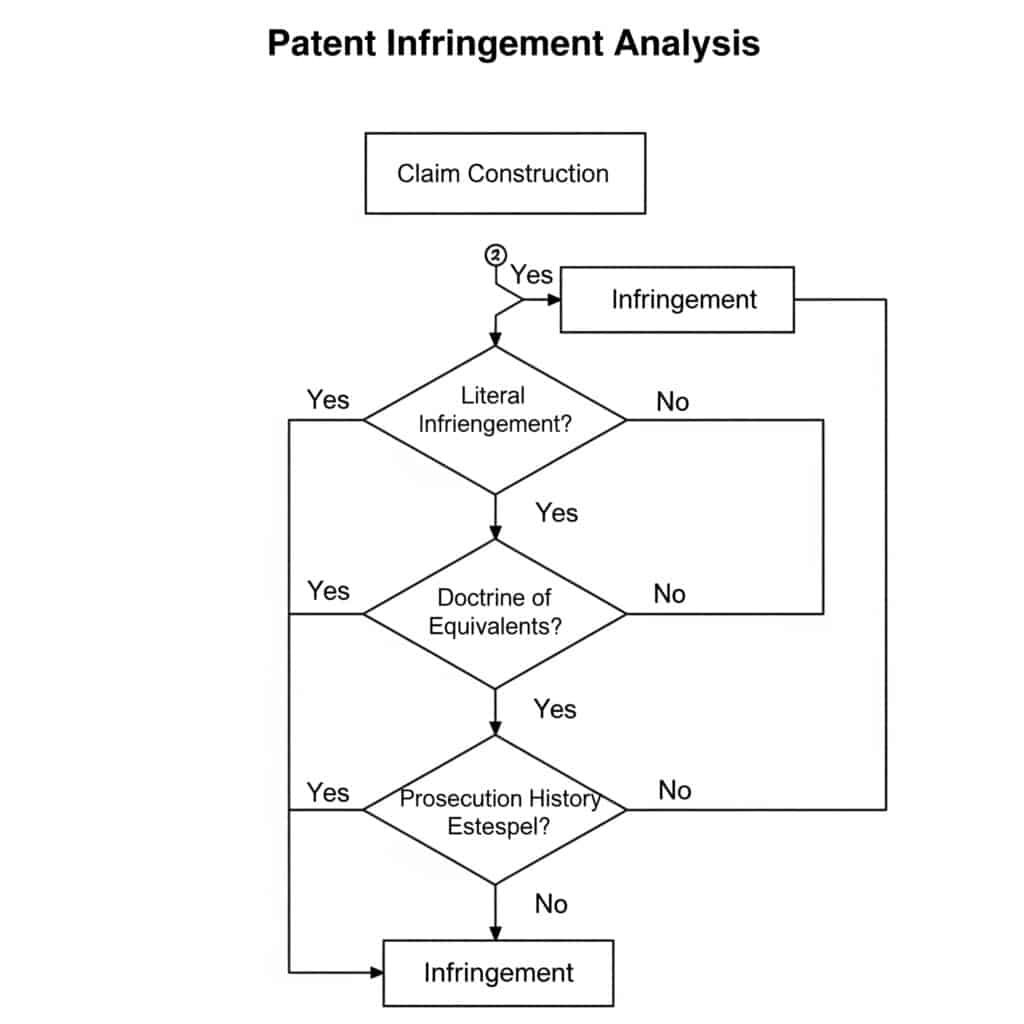

A pneumatikus rendszerek hatékony szabványkövetési bizonyítási láncolata négy kulcsfontosságú elemből áll: a tervezés validálásának átfogó dokumentációja a konkrét szabványkövetelményekkel szemben, kalibrált berendezésekkel és tanúsított eljárásokkal ellátott, ellenőrzött vizsgálati protokollok, hivatalos tanúsítás akkreditált harmadik fél által végzett értékeléssel, valamint folyamatos felügyeleti rendszerek, amelyek a termék életciklusán keresztül nyomon követik a folyamatos megfelelést. Ez a lánc megalapozza a kellő gondosságot, és döntő lehet a felelősségi igényekkel szembeni védekezésben.

A pneumatikus rendszer követelményeinek szabványok szerinti leképezése

A megfelelés alapja a rendszerkövetelmények és a konkrét szabványok egyértelmű megfeleltetése:

Szabványok feltérképezése pneumatikus rendszerekhez

| Rendszer szempont | Alkalmazandó szabványok | Kulcsfontosságú követelmények | Szükséges dokumentáció |

|---|---|---|---|

| Nyomástartó berendezések biztonsága | ISO 4414, ASME B&PV kód | Legnagyobb megengedett üzemi nyomás, biztonsági tényezők, nyomáspróba | Tervezési számítások, anyagtanúsítványok, vizsgálati jelentések |

| Vezérlőrendszer biztonsága | ISO 138494, IEC 62061 | Teljesítményszint (PL) vagy biztonsági integritási szint (SIL), hibatűrés | Kockázatértékelés, áramköri validálás, alkatrész-tanúsítványok |

| Elektromos alkatrészek | IEC 60204, NFPA 79 | Szigetelés, földelés, áramütés elleni védelem | Elektromos kapcsolási rajzok, szigetelésvizsgálat, földelési folytonossági vizsgálatok |

| Veszélyes környezetek | ATEX irányelv, NEC 500 | Robbanásvédelmi módszerek, hőmérsékleti besorolások | Zónaosztályozás, alkatrész-tanúsítványok, telepítés ellenőrzése |

| Környezeti feltételek | IEC 60529, MIL-STD-810 | Behatolásvédelem, hőmérsékleti tartomány, rezgésállóság | Környezetvédelmi vizsgálati jelentések, IP-tanúsítás, éghajlati vizsgálatok |

Egy közelmúltbeli jogi eset egy élelmiszer-feldolgozó környezetben meghibásodott pneumatikus rendszerrel kapcsolatos. A gyártó az ISO 4414 szabványnak való megfelelést állította, de nem tudott dokumentációt bemutatni arról, hogy a tervezés során hogyan teljesültek az egyes záradékok követelményei. A bíróság úgy ítélte meg, hogy a megfelelésre való puszta hivatkozás a követelmények részletes nyomonkövethetőségi mátrixa nélkül nem elegendő a kellő gondosság bizonyítására.

Tervezési validációs dokumentáció

A tervhitelesítés képezi a megfelelőségi bizonyítási lánc első láncszemét:

Tervezési érvényesítési dokumentáció követelményei

| Érvényesítési elem | Dokumentáció típusa | Műszaki tartalom | Jogi jelentőség |

|---|---|---|---|

| Követelmények nyomon követhetősége | Követelménymátrix | Az egyes szabványzáradékok leképezése a tervezési jellemzőkhöz | Átfogó szabványok figyelembevételét mutatja be |

| Tervezési számítások | Mérnöki elemzés | Biztonsági tényezők, nyomásértékek, ciklikus élettartam-számítások | Bizonyítja a tervezés műszaki átgondoltságát |

| Kockázatértékelés | ISO 12100 elemzés | A veszélyek azonosítása, kockázatbecslés, kockázatcsökkentő intézkedések | Megmutatja, hogy az előrelátható kockázatokkal foglalkoztak |

| Design Vélemények | Felülvizsgálati jelentések | A tervezés megfelelőségének független ellenőrzése | A megfelelőségi állítások szakértői validálását állapítja meg. |

| Anyag kiválasztása | Anyagi specifikációk | Kompatibilitás, szilárdság, környezeti ellenállás | Bemutatja a megfelelő anyagválasztási folyamatot |

| Szimulációs eredmények | FEA/CFD jelentések | Feszültségelemzés, áramlásmodellezés, termikus elemzés | A kritikus paraméterek fejlett validálását mutatja |

Egy olyan jogvitában, amely egy pneumatikus rendszer meghibásodásával kapcsolatos, az anyagok összeférhetetlensége miatt, a gyártó, aki átfogó anyagválasztási dokumentációt vezetett - beleértve az összeférhetőségi vizsgálatokat és a környezeti expozíció elemzését - sikeresen védekezett a felelősségre vonással szemben, bizonyítva, hogy a tervezési folyamat során kellő gondossággal járt el.

Tesztelési jegyzőkönyv ellenőrzése

A vizsgálati protokollok empirikus bizonyítékot szolgáltatnak a megfelelésről:

Bizonyítékok tesztelése Követelmények

| Teszt típusa | Protokollkövetelmények | Dokumentációs elemek | Ellenőrzési módszerek |

|---|---|---|---|

| Prototípus tesztelés | Írásos teszttervek, amelyek hivatkoznak a szabványokra | Vizsgálati beállítások, eljárások, elfogadási kritériumok | Független tanú, videódokumentáció |

| Gyártási tesztelés | Dokumentált vizsgálati eljárások | Megfelelési/meghiúsulási kritériumok, vizsgálóberendezésekre vonatkozó előírások | Statisztikai folyamatszabályozás, kalibrációs jegyzőkönyvek |

| Típusvizsgálat | Speciális szabványkövetelmények szerinti tesztelés | Teljes vizsgálati jelentések a nyers adatokkal | Akkreditált laboratórium tanúsítása |

| Romboló tesztelés | Meghatározott hibakritériumok | Fényképes bizonyítékok, mérési adatok | Anyagelemzési jelentések |

| Terepi tesztelés | In-situ vizsgálati protokollok | Környezeti feltételek, működési paraméterek | Harmadik fél által végzett ellenőrzés |

| Gyorsított élettartam-vizsgálat | Összefüggés a valós körülményekkel | Idősűrítési számítások, hibaelemzés | Statisztikai érvényesség dokumentációja |

A megfelelő vizsgálati dokumentáció fontosságára egy olyan eset világított rá, amikor egy gyártó azt állította, hogy pneumatikus alkatrészei veszélyes környezetre vannak méretezve. Amikor a rendszer meghibásodása ipari balesethez vezetett, a vizsgálat során kiderült, hogy bár a tesztelést elvégezték, a tesztberendezés kalibrálása lejárt, és a tesztelési eljárások eltértek a szabványos követelményektől. A bíróság úgy ítélte meg, hogy az érvénytelen vizsgálati eljárások megszakították a megfelelőségi bizonyítási láncot.

Tanúsítási dokumentáció

A hivatalos tanúsítás harmadik fél általi hitelesítést biztosít a megfelelőségről:

Tanúsítási bizonyítási követelmények

| Tanúsítás típusa | Kibocsátó hatóság | Szükséges dokumentáció | Karbantartási követelmények |

|---|---|---|---|

| Komponens-tanúsítás | Értesített testületek, UL, CSA | Bizonyos szabványokra hivatkozó tanúsítványok | Megújítási dokumentáció, változáskezelés |

| Minőségi rendszer tanúsítása | ISO 9001 regisztrátorok | Ellenőrzési jelentések, nem megfelelőségi határozatok | Felügyeleti ellenőrzési jegyzőkönyvek, vezetői felülvizsgálatok |

| Termék típusjóváhagyása | Ipari tanúsító testületek | Típusvizsgálati tanúsítványok, műszaki dokumentáció | Időszakos újbóli tanúsítás, módosítási jóváhagyások |

| Személyzeti tanúsítás | Szakmai szervezetek | Képzési nyilvántartások, kompetenciaértékelések | Továbbképzési dokumentáció |

| Folyamat tanúsítás | Speciális tanúsító testületek | Folyamatérvényesítési feljegyzések, képességvizsgálatok | Folyamatfigyelési adatok, újraellenőrzési jegyzőkönyvek |

| Önbevallás | Gyártó | Megfelelőségi nyilatkozat a szabványok listájával | Műszaki akták karbantartása, változásellenőrzési nyilvántartások |

Az orvostechnikai eszközök pneumatikus alkatrészeinek gyártója sikeresen védekezett egy betegsérülést követő felelősségre vonási igényekkel szemben, mivel átfogó műszaki dokumentációt készített, amely alátámasztotta az általuk előterjesztett CE-jelölés5. A dosszié részletes tanúsítási dokumentációt tartalmazott, amely bemutatta, hogy minden egyes alapvető követelményt hogyan teljesítettek, validáltak és tartottak fenn a termékmódosítások során.

Folyamatos felügyeleti rendszerek

A bizonyítékok láncolatát a folyamatos megfelelőség-ellenőrzés teszi teljessé:

Folyamatos nyomon követés bizonyítási követelmények

| Monitoring szempont | Monitoring módszerek | Szükséges dokumentáció | Jogi relevancia |

|---|---|---|---|

| Termékteljesítmény | Terepi teljesítménykövetés | Statisztikai elemzés, trendjelentések | Folyamatos megfelelőség-ellenőrzést mutat be |

| Ügyfelek visszajelzései | Panaszkezelési rendszer | Panasznaplók, megoldási dokumentáció | A lehetséges problémákra való reagálóképességről tanúskodik |

| Gyártási folyamat | Statisztikai folyamatszabályozás | Vezérlési diagramok, képességvizsgálatok | Bizonyítja a specifikációkon belüli következetes termelést |

| Tervezési változások | Változáskezelési rendszer | Hatáselemzés, újraértékelési jegyzőkönyvek | A megfelelőség fenntartásának bizonyítása a változásokon keresztül |

| Helyszíni incidensek | Esemény kivizsgálási folyamata | Gyökeres okok elemzése, korrekciós intézkedések | Kellő gondossággal kezeli a helyszíni problémákat. |

| Szabályozási frissítések | Szabványok ellenőrzési folyamata | Hézagelemzés, végrehajtási tervek | Bizonyítja, hogy tisztában van a változó követelményekkel |

Egy jelentős ügyben egy ipari berendezések pneumatikus vezérlőrendszereit gyártó céget a rendszer meghibásodását követően felelősségre vonási igényekkel kellett szembenéznie. A meghibásodás ellenére sikeresen korlátozták a felelősséget azzal, hogy bemutatták, hogy egy megbízható felügyeleti rendszerrel más berendezéseknél is azonosítottak hasonló potenciális problémákat, korrekciós intézkedéseket hajtottak végre, és megpróbálták értesíteni az összes ügyfelet - beleértve a felperest is, aki nem reagált a visszahívási értesítésekre. A proaktív nyomon követés bizonyítéka jelentősen csökkentette a felelősségre vonásukat.

Védhető műszaki dokumentáció létrehozása

Az átfogó műszaki dokumentáció integrálja a megfelelőségi bizonyítási lánc minden elemét:

Technikai fájlszerkezet a jogi védelemhez

A termék azonosítása és leírása

- Részletes műszaki előírások

- Rendeltetésszerű használat és korlátozások

- Rendszerhatárok és interfészek

- Alkatrészek azonosítása és beszerzéseSzabványoknak való megfelelés dokumentációja

- Szabványok alkalmazhatóságának értékelése

- A záradékonkénti megfelelési dokumentáció

- Hézagelemzés és indoklás

- Adott esetben alternatív módszerekTervezési dokumentáció

- Tervezési számítások és elemzések

- Anyagi előírások és indoklás

- Kockázatértékelés és kockázatcsökkentés

- Tervezési felülvizsgálati feljegyzésekEllenőrzés és érvényesítés

- Tesztelési tervek és eljárások

- Tesztjelentések nyers adatokkal

- Szimulációs jelentések

- Validálási protokollok és eredményekGyártásellenőrzés

- A gyártási folyamatra vonatkozó előírások

- Minőségellenőrzési eljárások

- Ellenőrzési módszerek és kritériumok

- Nem megfelelőség kezeléseA forgalomba hozatal utáni felügyelet

- Helyszíni ellenőrzési eljárások

- Panaszkezelési folyamatok

- Eseményvizsgálati módszerek

- Javítóintézkedési eljárásokVáltozásmenedzsment

- Változásellenőrzési eljárások

- Hatásvizsgálati módszerek

- Újbóli hitelesítési követelmények

- Ügyfélértesítési folyamatok

Esettanulmány: Pneumatikus rendszer megfelelőségi vita

Egy ipari présgép pneumatikus vezérlőrendszere munkahelyi balesetben érintett, amelynek következtében a kezelő megsérült. A gyártó a biztonsági előírások állítólagos be nem tartása miatt felelősségre vonással nézett szembe.

A bizonyítéklánc-elemzés:

Tervezési hitelesítés:

- A gyártó fenntartotta az ISO 12100 szerinti átfogó kockázatértékelést

- Az ISO 13849-1 szerinti teljesítményszint meghatározása a PL=d követelményt mutatta ki

- Az áramkör validálási dokumentáció kétcsatornás architektúrát mutatott be diagnosztikával

- Hiányzik: A pneumatikus alkatrész hibájának kizárására vonatkozó speciális számításBizonyítékok vizsgálata:

- A vezérlőrendszer akkreditált laboratórium által végzett típusvizsgálata

- Elektromos alkatrészek hibainjektálási vizsgálata dokumentálva

- Hiányzik: A pneumatikus alkatrészek meghibásodási módjainak dokumentált vizsgálataTanúsítás:

- CE-jelölés megfelelőségi nyilatkozattal

- ISO 9001 tanúsítás a minőségirányítási rendszerre

- Hiányzik: A biztonsággal kapcsolatos pneumatikus alkatrészek speciális tanúsításaFolyamatos felügyelet:

- A helyszíni teljesítmény nyomon követésére szolgáló rendszer

- Korábbi hasonló incidensek kivizsgálása és korrekciós intézkedések meghozatala

- A terepi adatok alapján végrehajtott tervmódosítások

- Hiányzik: Bizonyíték arra, hogy ezt a konkrét kockázatot azonosították és kezelték.

Bírósági megállapítás:

A bíróság megállapította, hogy bár a gyártó általánosságban robusztus megfelelési rendszerrel rendelkezett, a pneumatikus alkatrészek validálásában mutatkozó konkrét hiányosság megszakította a bizonyítási láncot. A gyártót részben felelősnek találták, mivel nem tudta bizonyítani a balesetet okozó meghibásodási módra vonatkozó teljes körű gondosságot.

Ez az eset azt mutatja, hogy a megfelelőségi bizonyítási lánc csak annyira erős, amennyire a leggyengébb láncszem, és hogy a hatékony jogi védelemhez elengedhetetlen a rendszer valamennyi szempontját átfogó dokumentáció.

Következtetés: Megelőző jogi stratégiák végrehajtása

A szabadalombitorlás, a termékfelelősség és a szabványoknak való megfelelés jogi kereteinek technikai vonatkozásainak megértése lehetővé teszi a pneumatikus rendszerek gyártói számára, hogy hatékony megelőző stratégiákat hajtsanak végre. Ezen területek proaktív kezelésével a vállalatok csökkenthetik a peres eljárások kockázatát, és megerősíthetik pozíciójukat, ha viták merülnek fel.

Legfontosabb megelőző stratégiák

Szabadalmi kockázatkezelés

- Szisztematikus működési szabadság elemzések végrehajtása

- Dokumentálja a tervezési döntéseket műszaki indoklással együtt

- Átfogó fejlesztési nyilvántartás vezetése, amely bemutatja a független létrehozást

- Egyértelmű eljárások kialakítása harmadik fél szabadalmi bejelentéseinek kezeléséreTermékfelelősség megelőzése

- FMEA és FTA módszerek integrálása a tervezési folyamatokba

- Megbízható tervfelülvizsgálati eljárások végrehajtása dokumentált kockázatértékeléssel

- Átfogó használati utasítások kidolgozása egyértelmű figyelmeztetésekkel

- Bizonyítékmegőrző vizsgálati eljárások kidolgozásaSzabványoknak való megfelelés menedzsmentje

- Szabványok nyomonkövethetőségi mátrixainak létrehozása és karbantartása

- Formális tervérvényesítési folyamatok végrehajtása a szabványok követelményei alapján

- Átfogó vizsgálati protokollok létrehozása megfelelő dokumentációval

- Folyamatos felügyeleti rendszerek kialakítása a folyamatos megfelelés érdekében

E technikai keretek jogi kockázatkezelésre történő alkalmazásával a pneumatikus rendszerek gyártói jelentősen csökkenthetik a költséges jogvitáknak való kitettségüket, miközben erősebb védekező pozíciókat alakíthatnak ki, ha peres ügyek merülnek fel.

GYIK a pneumatikus rendszerrel kapcsolatos jogvitákról

Milyen dokumentációt kell vezetni a szabadalombitorlási igényekkel szembeni védekezéshez?

Átfogó tervezési fejlesztési nyilvántartások vezetése, beleértve a következőket: keltezett tervezési koncepciók és iterációk, figyelembe vett alternatív tervek, a tervezési döntések műszaki indoklása, a fejlesztés során áttekintett korábbi művészet, független fejlesztési bizonyítékok és a működéshez szükséges szabadságelemzések. Ezeket a nyilvántartásokat a fejlesztéssel egy időben kell létrehozni, megfelelően keltezve, és biztonságos, hamisításbiztos rendszerben kell megőrizni. Ezen túlmenően, amennyiben potenciálisan problémás szabadalmakat azonosítottak, vezessen nyilvántartást a szakképzett jogtanácsosok szabadalmi mentesítési véleményéről, valamint a tervezést megkerülő erőfeszítések dokumentációjáról.

Hogyan tudják a gyártók hatékonyan dokumentálni a fejlődő szabványoknak való megfelelést?

Vezessen be egy olyan szabványfigyelő rendszert, amely nyomon követi a vonatkozó szabványfrissítéseket, és a változások bekövetkeztekor hiányelemzéseket végez. Fenntart egy szabványoknak való megfelelési mátrixot, amely az egyes termékjellemzőket a szabványkövetelményekhez rendeli hozzá, az egyes követelmények teljesülésének egyértelmű dokumentálásával. Minden egyes szabványmódosítás esetén végezzen és dokumentáljon hivatalos hatásvizsgálatot, hajtsa végre a szükséges tervezési vagy folyamatmódosításokat, végezze el a megfelelő validálást, és ennek megfelelően frissítse a műszaki dokumentációt. Őrizze meg e dokumentáció minden változatát, hogy bizonyítsa a gyártás időpontjában érvényes szabványoknak való megfelelést.

Mi a leghatékonyabb módja a felelősség megosztásának összetett pneumatikus rendszerek meghibásodása esetén?

A leghatékonyabb megközelítés több technikai elemzési módszert kombinál. Kezdje egy átfogó hibafaelemzéssel (FTA) az összes lehetséges hozzájáruló tényező azonosítása érdekében. Ezt követi a hibamód- és hatáselemzés (FMEA) az egyes tényezők relatív hatásának értékelésére. Alkalmazza az 5 miért módszerét, hogy minden egyes jelentős tényezőt a kiváltó okig visszavezessen. Ezután ezeket a műszaki megállapításokat a tervezési döntéseken, gyártási folyamatokon, telepítési eljárásokon, karbantartási műveleteken és felhasználói műveleteken alapuló konkrét felelősségi körökhöz kell rendelni. Ez a több módszert alkalmazó megközelítés védhető műszaki alapot biztosít a felelősség felosztásához, amely ellenáll a jogi vizsgálatnak.

-

Jogi magyarázatot ad az egyenértékűség doktrínájáról, az amerikai szabadalmi jog azon elvéről, amely lehetővé teszi a bíróságok számára, hogy egy felet akkor is felelősnek találjanak szabadalombitorlásért, ha a jogsértő eszköz nem tartozik a szabadalmi igény szó szerinti hatálya alá. ↩

-

Részletesen ismerteti az ügyészségi előzmény-esztoppel (vagy ügyirat-esztoppel) jogi elvét, amely megakadályozza, hogy a szabadalom tulajdonosa az egyenértékűség doktrínáját alkalmazza a szabadalmi eljárás során a korábbi technika leküzdése érdekében szűkített igényelemekre. ↩

-

Átfogó áttekintést nyújt a hibafaelemzésről (FTA), amely egy felülről lefelé irányuló, deduktív hibaelemzés, amelyben egy rendszer hibáját logikai lépések sorozatán keresztül visszavezetik a gyökér okokig. ↩

-

Ismerteti az ISO 13849 szabványt, amely biztonsági követelményeket és útmutatást ad a vezérlőrendszerek biztonsággal kapcsolatos részeinek tervezésével és integrálásával kapcsolatos elvekre vonatkozóan, beleértve a teljesítményszintek (PL) meghatározását. ↩

-

Ismerteti a CE-jelölést, amely az Európai Gazdasági Térségben (EGT) értékesített egyes termékek kötelező megfelelőségi jelölése, és amely igazolja, hogy a termék megfelel az EU egészségügyi, biztonsági és környezetvédelmi követelményeinek. ↩