Minden üzemvezető, akivel találkozom, ugyanazzal a frusztrációval szembesül: a hagyományos pneumatikus rendszerek "buta", energiaéhes gépek egy egyre intelligensebb gyártási világban. Megpróbálja megvalósítani Ipar 4.01 stratégiák, de az Ön pneumatikus rendszerei fekete dobozok maradnak - energiát fogyasztanak, kiszámíthatatlanul meghibásodnak, és nulla használható adatot szolgáltatnak. Ez az intelligenciahiány több ezer forintjába kerül az elpazarolt energia és a nem tervezett állásidő miatt.

Az intelligens pneumatikus vezérlőrendszerek a megfelelő kommunikációs protokollok segítségével kombinálják az IoT-képes komponenseket, edge computing2 modulok a valós idejű feldolgozáshoz, és digitális ikertestvér3 modellezés, hogy 25-35%-vel csökkentse az energiafogyasztást, miközben előrejelző karbantartási képességeket és folyamatoptimalizálási betekintést nyújt.

A múlt hónapban meglátogattam egy írországi gyógyszergyártó üzemet, amely intelligens vezérlési megközelítésünk bevezetésével átalakította működését. A validációs vezetőjük megmutatta nekem az energiafogyasztásuk műszerfalát, amelyből kiderült, hogy 32%-tal csökkent a sűrített levegő felhasználása, miközben egyidejűleg 18%-tal nőtt a termelési teljesítmény. Hadd mutassam meg, hogyan érték el ezeket az eredményeket, és hogyan lehet megismételni a sikerüket.

Tartalomjegyzék

- IoT pneumatikus komponens protokoll elemzése

- Edge Computing modul teljesítményének összehasonlítása

- Digitális iker modellezés pontossági követelményei

- Következtetés

- GYIK az intelligens pneumatikus vezérlésről

Melyik kommunikációs protokoll csatlakoztatja legjobban az Ön pneumatikus komponenseit az IoT-rendszerekhez?

A pneumatikus IoT-integrációhoz használt rossz kommunikációs protokoll kiválasztása az egyik legdrágább hiba, amit a vállalatok elkövetnek. A protokoll vagy nem rendelkezik a hatékony vezérléshez szükséges funkciókkal, vagy túlságosan összetett az alkalmazáshoz képest, ami szükségtelenül megnöveli a megvalósítási költségeket.

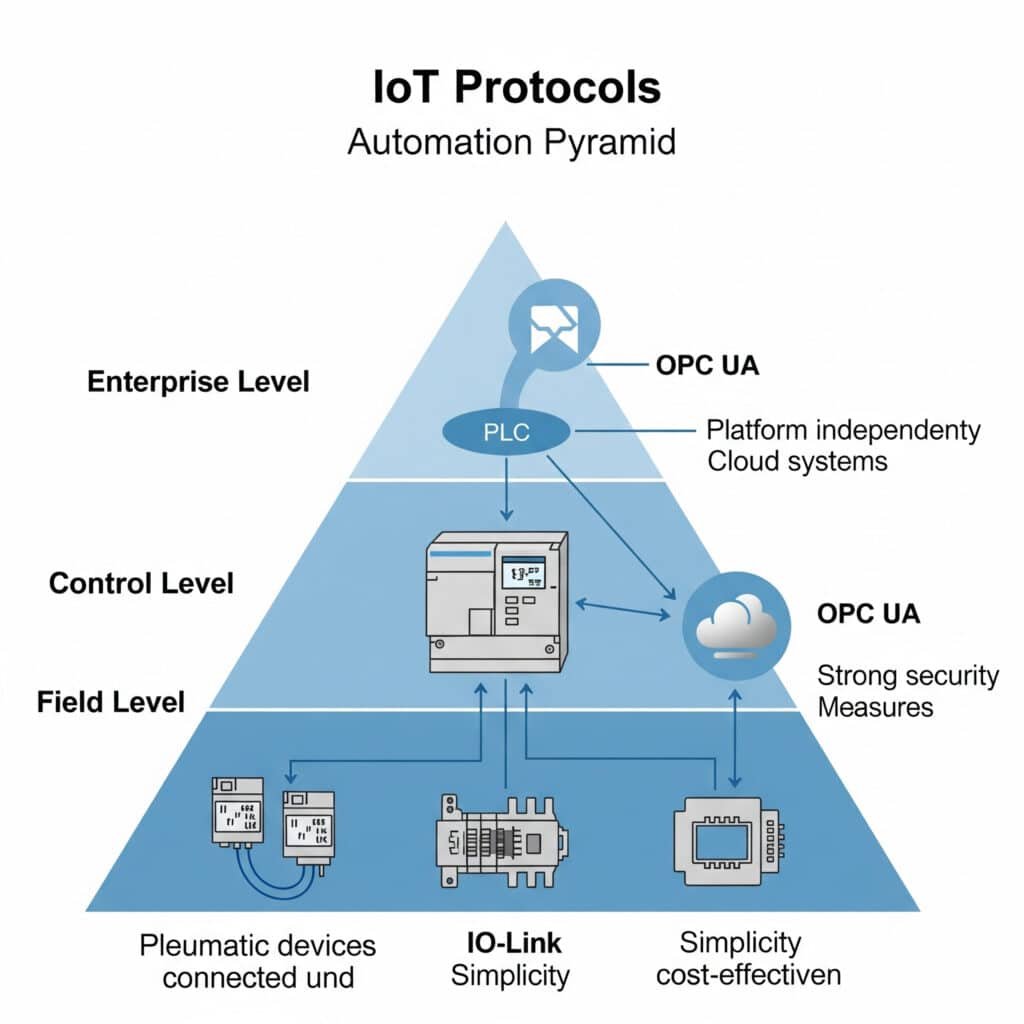

A pneumatikus IoT-integráció optimális kommunikációs protokollja az adatátviteli sebességre, az energiafogyasztásra, a hatótávolságra és a meglévő infrastruktúrára vonatkozó egyedi követelményektől függ. A legtöbb ipari pneumatikus alkalmazáshoz, IO-Link4 az egyszerűség, a költséghatékonyság és a funkcionalitás legjobb egyensúlyát biztosítja, miközben OPC UA5 kiváló átjárhatóságot kínál a vállalati szintű integrációhoz.

Protokoll-összehasonlítás pneumatikus alkalmazásokhoz

Miután több száz intelligens pneumatikus rendszert valósítottam meg különböző iparágakban, összeállítottam ezt az összehasonlítást a legfontosabb protokollokról:

| Jegyzőkönyv | Adatátviteli sebesség | Tartomány | Energiafogyasztás | Komplexitás | Legjobb |

|---|---|---|---|---|---|

| IO-Link | 230 kbps | 20m | Alacsony | Alacsony | Komponens-szintű integráció |

| MQTT | Változó | Hálózatfüggő | Nagyon alacsony | Közepes | Adatgyűjtés |

| OPC UA | Változó | Hálózatfüggő | Közepes | Magas | Vállalati integráció |

| EtherNet/IP | 10/100 Mbps | 100m | Magas | Magas | Nagy sebességű vezérlés |

| PROFINET | 100 Mbps | 100m | Magas | Magas | Determinisztikus vezérlés |

Protokoll kiválasztási keretrendszer

Amikor segítek az ügyfeleknek kiválasztani a megfelelő protokollt a pneumatikus IoT megvalósításához, ezt a döntési keretrendszert használom:

1. lépés: A kommunikációs követelmények meghatározása

Kezdje az egyedi igények meghatározásával:

- Adatmennyiség: Mennyi adatot fognak az egyes komponensek generálni?

- Frissítés gyakorisága: Milyen gyakran van szüksége új adatpontokra?

- Ellenőrzési követelmények: Valós idejű vezérlésre vagy csak megfigyelésre van szüksége?

- Meglévő infrastruktúra: Milyen protokollok vannak már használatban?

2. lépés: A protokoll képességeinek értékelése

Párosítsa az Ön követelményeit a protokoll képességeivel:

IO-Link

Tökéletes a közvetlen komponensintegrációhoz, amikor szükség van rá:

- Egyszerű pont-pont kommunikáció

- Egyszerű paraméterbeállítás és diagnosztika

- Költséghatékony végrehajtás

- Kompatibilitás a magasabb szintű protokollokkal

Az IO-Link különösen alkalmas pneumatikus szelepcsatlakozók, nyomásérzékelők és áramlásmérők számára, ahol közvetlen, alkatrészszintű kommunikációra van szükség.

MQTT

Ideális adatgyűjtéshez, ha szükség van rá:

- Könnyű üzenetküldés korlátozott eszközök számára

- Publish/subscribe architektúra

- Kiválóan alkalmas felhőcsatlakozásra

- Alacsony sávszélesség-fogyasztás

Az MQTT jól működik a pneumatikus rendszerfelügyeleti adatok szállítási rétegeként, amelyeknek felhőplatformokat vagy műszerfalakat kell elérni.

OPC UA

A legjobb vállalati integrációhoz, ha szükség van:

- Forgalmazótól független kommunikáció

- Komplex információmodellezés

- Integrált biztonság

- Skálázhatóság a szervezeten belül

Az OPC UA kiválóan alkalmazható olyan környezetben, ahol a pneumatikus rendszereknek különböző gyártók több rendszerével kell kommunikálniuk.

3. lépés: A végrehajtás tervezése

Vegye figyelembe ezeket a tényezőket a sikeres megvalósításhoz:

- Gateway követelmények: Annak meghatározása, hogy szükség van-e protokollfordításra

- Biztonsági megfontolások: A titkosítási és hitelesítési igények értékelése

- Skálázhatóság: Terv a jövőbeli bővítésre

- Karbantartás: Hosszú távú támogatás és frissítések

Esettanulmány: Járműgyártási protokoll kiválasztása

Nemrégiben egy michigani autóipari alkatrészgyártóval dolgoztam együtt, aki nehezen tudta integrálni pneumatikus rendszereit a gyári felügyeleti platformjába. Kezdetben megpróbáltak mindenhez EtherNet/IP-t használni, ami az egyszerű eszközök esetében szükségtelenül bonyolult volt.

Többszintű megközelítést alkalmaztunk:

- IO-Link az intelligens pneumatikus szelepekhez és érzékelőkhöz való közvetlen csatlakozáshoz

- IO-Link master MQTT képességgel az adatátvitelhez

- OPC UA SCADA szinten a vállalati integrációhoz

Ez a hibrid megközelítés 43%-vel csökkentette a megvalósítási költségeket, miközben minden szükséges funkciót biztosított. Az egyszerűsített architektúra csökkentette a karbantartási követelményeket és javította a megbízhatóságot.

Tippek a protokoll végrehajtásához

A legsikeresebb megvalósítás érdekében kövesse az alábbi iránymutatásokat:

Adatoptimalizálás

Ne továbbítson mindent csak azért, mert megteheti. Minden egyes pneumatikus alkatrész esetében azonosítsa:

- Kritikus működési paraméterek (nyomás, áramlás, hőmérséklet)

- Állapotjelzők és diagnosztika

- Konfigurációs paraméterek

- Kivételes feltételek

A csak a szükséges adatok továbbítása csökkenti a hálózati terhelést és egyszerűsíti az elemzést.

Szabványosítás

A pneumatikus alkatrészek kommunikációjára vonatkozó szabvány kidolgozása:

- Következetes elnevezési konvenciók

- Egységes adatszerkezetek

- Standard diagnosztikai kódok

- Gyakori időbélyegformátumok

Ez a szabványosítás jelentősen leegyszerűsíti az integrációt és az elemzést.

Hogyan válassza ki a megfelelő Edge Computing modult a pneumatikus vezérléshez?

Az Edge Computing forradalmasította a pneumatikus rendszerek vezérlését azáltal, hogy lehetővé tette a valós idejű feldolgozást és döntéshozatalt a gép szintjén. A megfelelő edge computing modul kiválasztása azonban kritikus fontosságú a sikerhez.

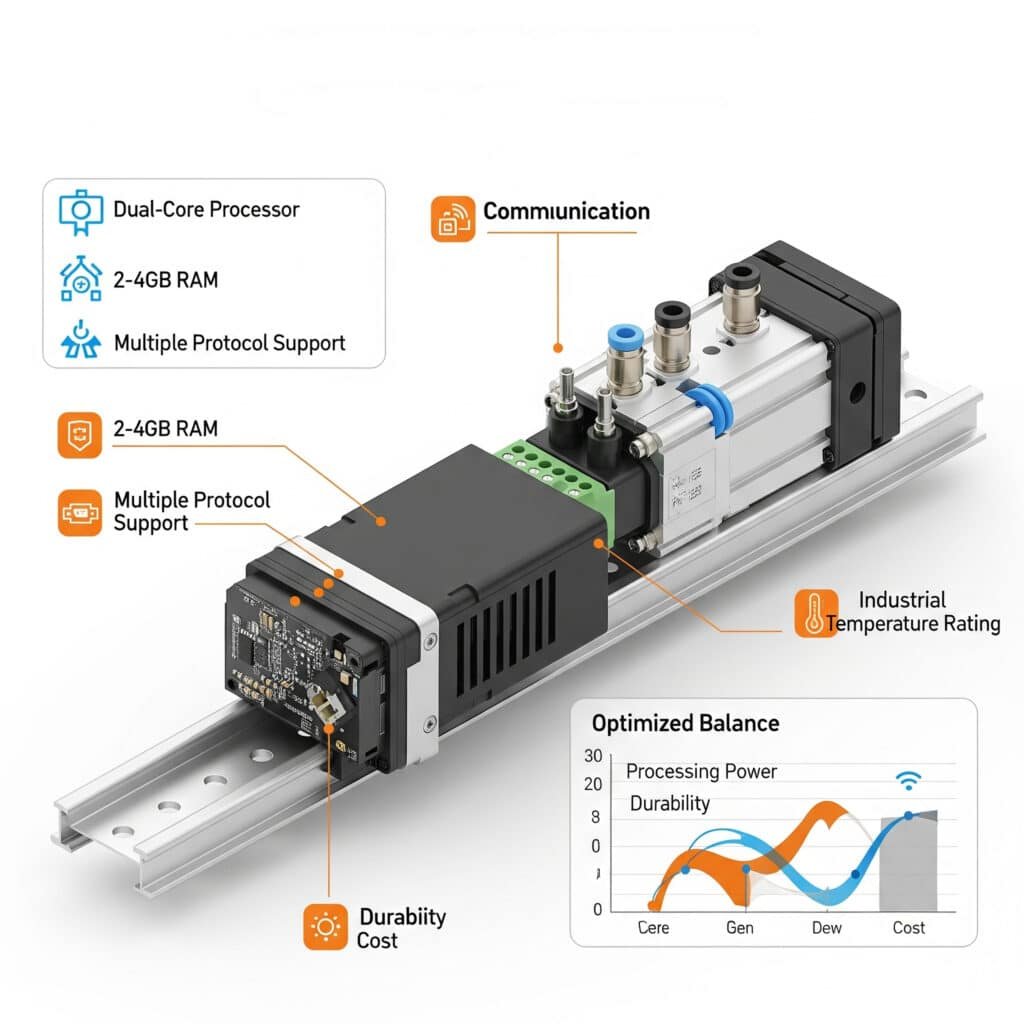

A pneumatikus rendszerek optimális edge computing megoldása egyensúlyt teremt a feldolgozási teljesítmény, a kommunikációs képességek, a környezeti tartósság és a költségek között. A legtöbb ipari alkalmazás esetében a kétmagos processzorral, 2-4 GB RAM-mal, több protokolltámogatással és ipari hőmérsékleti besorolással rendelkező modulok biztosítják a legjobb teljesítmény-költség arányt.

Edge Computing modul összehasonlítás

Ez az összehasonlító táblázat kiemeli a pneumatikus vezérlőalkalmazásokban használt edge computing lehetőségek közötti legfontosabb különbségeket:

| Jellemző | Basic Edge Gateway | Középkategóriás Edge Controller | Advanced Edge számítógép |

|---|---|---|---|

| Processzor | Egymagos, 800MHz | Kétmagos, 1,2 GHz | Négymagos, 1,6 GHz+ |

| Memória | 512MB-1GB | 2-4GB | 4-8GB |

| Tárolás | 4-8GB Flash | 16-32 GB SSD | 64 GB+ SSD |

| I/O lehetőségek | Korlátozott digitális I/O | Mérsékelt I/O + terepbusz | Kiterjedt I/O + több protokoll |

| Protokoll-támogatás | 1-2 protokoll | 3-5 protokoll | 6+ protokollok |

| Analitikai képesség | Alapvető adatszűrés | Mintafelismerés | ML/AI-képes |

| Tipikus költség | $300-600 | $800-1,500 | $1,800-3,500 |

| Legjobb | Egyszerű felügyelet | Ellenőrzés és optimalizálás | Komplex analitika |

Teljesítménykövetelmények alkalmazásonként

A különböző pneumatikus alkalmazásoknak eltérő szélső számítási követelményei vannak:

Alapvető felügyeleti alkalmazások

- Processzor: Elégséges egymagos

- Memória: memória: 512MB megfelelő

- Fő jellemzője: Alacsony energiafogyasztás

- Felhasználási példa: A pneumatikus rendszer állapotának távfelügyelete

Ellenőrzési és hatékonysági alkalmazások

- Processzor: Kétmagos processzor ajánlott

- Memória: legalább 2 GB

- Fő jellemzője: Determinisztikus válaszidő

- Felhasználási példa: Valós idejű nyomás- és áramlásoptimalizálás

Előrejelző karbantartási alkalmazások

- Processzor: Két/négymagos processzor szükséges

- Memória: ajánlott: 4GB+

- Fő jellemzője: Helyi adattárolás

- Felhasználási példa: Rezgéselemzés és meghibásodás-előrejelzés

Folyamatoptimalizálási alkalmazások

- Processzor: Négymagos processzor előnyben részesítve

- Memória: 8 GB ajánlott

- Fő jellemzője: Gépi tanulási képesség

- Felhasználási példa: Adaptív vezérlés a termékváltozatok alapján

A kiválasztási kritériumok kerete

A pneumatikus alkalmazásokhoz szánt edge computing modulok kiválasztásakor értékelje ezeket a kritikus tényezőket:

Feldolgozási követelmények

Számítsa ki a feldolgozási igényeit a következők alapján:

- A csatlakoztatott pneumatikus alkatrészek száma

- Adatmintavételezési gyakoriság

- Az ellenőrzési algoritmusok bonyolultsága

- Jövőbeni bővítési tervek

Egy tipikus, 20-30 intelligens alkatrészből álló pneumatikus rendszer esetében egy kétmagos processzor 2-4 GB RAM-mal a legtöbb alkalmazáshoz elegendő teljesítményt nyújt.

Környezeti megfontolások

Az ipari környezetek robusztus hardvert igényelnek:

- Hőmérsékleti besorolás: -20°C és 70°C közötti üzemi tartományt keressenek

- Behatolás elleni védelem: IP54 minimum, IP65 előnyben részesítendő

- Rezgésállóság: gépbeépítés esetén legalább 5G

- Teljesítmény bemeneti tartomány: 36VDC)

Kommunikációs képességek

Biztosítani kell a szükséges protokollok támogatását:

- Kommunikáció lefelé: IO-Link, Modbus, terepbuszrendszerek

- Felfelé irányuló kommunikáció: OPC UA, MQTT, REST API

- Horizontális kommunikáció: Peer-to-peer lehetőségek

Végrehajtási megfontolások

Ne hagyja figyelmen kívül ezeket a gyakorlati tényezőket:

- Szerelési lehetőségek (DIN-sín, panelre szerelhető)

- Energiafogyasztás

- Hűtési követelmények

- Bővítési képességek

Esettanulmány: Élelmiszer-feldolgozás Edge Computing megvalósítása

Egy wisconsini élelmiszer-feldolgozó üzemnek optimalizálnia kellett a csomagolási műveleteket vezérlő pneumatikus rendszerét. A kihívások közé tartoztak:

- Változó termékméretek, amelyek különböző pneumatikus beállításokat igényelnek

- Magas energiaköltségek a nem hatékony nyomásbeállítások miatt

- Gyakori nem tervezett leállások az alkatrészek meghibásodásai miatt

Egy ilyen képességekkel rendelkező középkategóriás szélső vezérlőt valósítottunk meg:

- Közvetlen csatlakozás intelligens pneumatikus szelepekhez és érzékelőkhöz IO-Link-en keresztül

- Valós idejű nyomásoptimalizálás a termékméret alapján

- Mintafelismerés a hibák korai felismeréséhez

- OPC UA kapcsolat az üzemi MES rendszerrel

Eredmények 6 hónap elteltével:

- 28% csökkentett sűrített levegő fogyasztás

- 45% a nem tervezett állásidő csökkenése

- 12% növekedés a berendezések teljes hatékonyságában (OEE)

- 4,5 hónap alatt elért ROI

Legjobb végrehajtási gyakorlatok

A sikeres edge computing megvalósítása pneumatikus rendszerekben:

Kezdje kísérleti projektekkel

Kezdje egyetlen géppel vagy gyártósorral:

- A műszaki megközelítés validálása

- Bizonyítsa az értéket

- A végrehajtási kihívások azonosítása

- Belső szakértelem kiépítése

A meglévő infrastruktúra kihasználása

Ahol lehetséges, használja:

- Meglévő hálózati infrastruktúra

- Kompatibilis protokollok

- Ismerős programozási környezetek

Tervezzen skálázhatóságot

Tervezze meg az építészetét:

- Eszközök fokozatos hozzáadása

- Méretarányos feldolgozási kapacitás

- Analitikai képességek bővítése

- További rendszerekkel való integrálás

Milyen pontossági szintre van szüksége a digitális ikerpárjának a hatékony pneumatikus rendszermodellezéshez?

A digitális ikertechnológia átalakította a pneumatikus rendszerek tervezését, optimalizálását és karbantartását. Sok vállalat azonban erőforrásokat pazarol azzal, hogy vagy alul-specifikálja (nem hatékony modelleket hoz létre), vagy túl-specifikálja (szükségtelenül összetett modelleket hoz létre) digitális ikreiket.

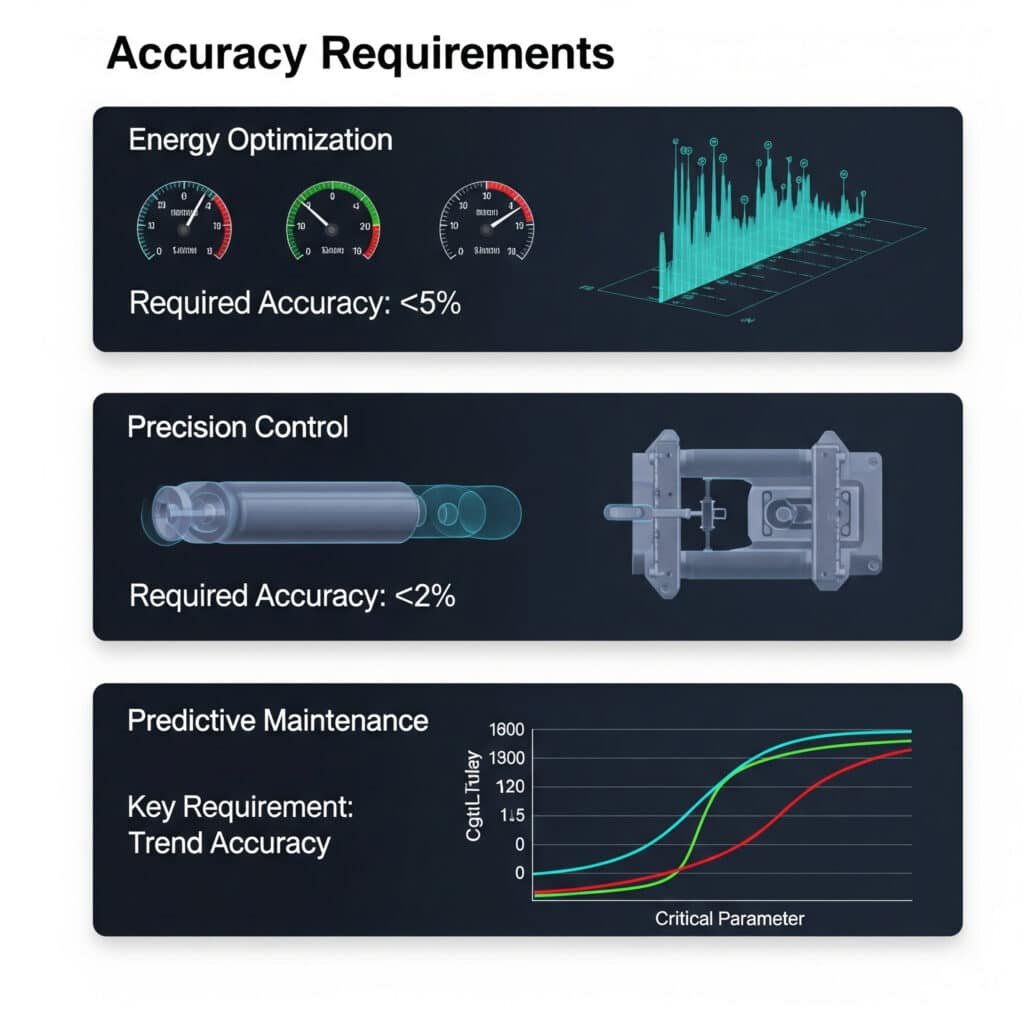

A pneumatikus rendszerek digitális ikreinek szükséges pontossága alkalmazási céltól függően változik. Energiaoptimalizáláshoz elegendő az áramlás és a nyomás modellezésének ±5% pontossága. A precíziós szabályozási alkalmazásokhoz ±2% pontosság szükséges. A prediktív karbantartás esetében az időbeli felbontás és a trendpontosság fontosabb, mint az abszolút értékek.

Digitális ikrek pontossági követelményei alkalmazásonként

A különböző alkalmazások különböző szintű modellezési pontosságot igényelnek:

| Alkalmazás | Szükséges pontosság | Kritikus paraméterek | Frissítés gyakorisága |

|---|---|---|---|

| Energia optimalizálás | ±5% | Áramlási sebességek, nyomásszintek | Percek to órák |

| Folyamatszabályozás | ±2% | Válaszidő, pozíció pontosság | Milliszekundum to Másodperc to Másodperc |

| Előrejelző karbantartás | ±7-10% | Mintafelismerés, trendelemzés | Órákból napokba |

| Rendszertervezés | ±3-5% | Áramlási kapacitás, nyomásesés | N/A (statikus) |

| Üzemeltetői képzés | ±10-15% | Rendszer viselkedése, válaszadási jellemzők | Valós idejű |

Modellezési hűséggel kapcsolatos megfontolások

A pneumatikus rendszerek digitális ikertestvéreinek fejlesztése során ezek a tényezők határozzák meg a szükséges modellhűséget:

Fizikai paraméterek modellezése

A különböző fizikai paraméterekhez szükséges pontosság változó:

| Paraméter | Alapvető modellezés | Középszintű modellezés | Fejlett modellezés |

|---|---|---|---|

| Nyomás | Statikus értékek | Dinamikus válasz | Átmeneti viselkedés |

| Flow | Átlagos árak | Dinamikus áramlás | Turbulencia hatások |

| Hőmérséklet | Csak környezeti hőmérséklet | Komponens fűtés | Hőradiánsok |

| Mechanikus | Egyszerű kinematika | Dinamikus erők | Súrlódás és megfelelőség |

| Elektromos | Bináris jelek | Analóg értékek | Jel dinamika |

Időbeli felbontás

A különböző alkalmazások különböző időbeli felbontást igényelnek:

- Nagyfrekvenciás dinamika (1-10ms): Szervopneumatikus vezérléshez szükséges

- Középfrekvenciás dinamika (10-100ms): Elégséges a legtöbb szelep és működtető berendezés vezérléséhez.

- Alacsony frekvenciájú dinamika (100ms-1s): Megfelelő a rendszerszintű optimalizáláshoz

- Állandósult állapotú modellezés (>1s): Alkalmas energia- és kapacitástervezésre

A modell bonyolultságának kompromisszumai

A modell pontossága és a számítási követelmények között mindig van kompromisszum:

| Modell összetettsége | Pontosság | Számítási követelmény | Fejlesztési idő | Legjobb |

|---|---|---|---|---|

| Egyszerűsített | ±10-15% | Nagyon alacsony | Napok | Gyors felmérések, képzés |

| Standard | ±5-10% | Mérsékelt | Hetek | Rendszeroptimalizálás, alapvető vezérlés |

| Részletes | ±2-5% | Magas | Hónapok | Pontos ellenőrzés, részletes elemzés |

| High-fidelity | <±2% | Nagyon magas | Hónapoktól évekig | Kutatás, kritikus alkalmazások |

Digitális iker fejlesztési módszertan

A pneumatikus rendszer digitális ikertestvéreinek esetében ezt a szakaszos megközelítést ajánlom:

1. fázis: A cél és a követelmények meghatározása

Kezdje a világos meghatározással:

- A digitális iker elsődleges felhasználási területei

- Az egyes paraméterekhez szükséges pontosság

- Frissítési gyakorisági igények

- Integrációs követelmények más rendszerekkel

2. fázis: Komponens-szintű modellezés

Pontos modellek kidolgozása az egyes alkatrészekhez:

- Szelepek (áramlási együtthatók, válaszidők)

- Hajtóművek (erőjellemzők, dinamikus válasz)

- Csövek (nyomásesés, kapacitáshatások)

- Érzékelők (pontosság, válaszidő)

3. fázis: Rendszerintegráció

A komponensmodellek rendszermodellé történő kombinálása:

- Komponensek kölcsönhatásai

- Rendszerdinamika

- Vezérlő algoritmusok

- Környezeti tényezők

4. fázis: Validálás és kalibrálás

A modell előrejelzéseinek összehasonlítása a rendszer tényleges teljesítményével:

- Állandó állapotú validálás

- Dinamikus válasz validálása

- Edge case tesztelés

- Érzékenységi elemzés

Esettanulmány: Digitális iker gyártás megvalósítása

Egy németországi precíziós gyártó vállalatnak optimalizálnia kellett az összeszerelési műveleteket működtető pneumatikus rendszerét. Eredetileg azt tervezték, hogy a teljes rendszerükről egy rendkívül részletes modellt készítenek, ami hónapokig tartó fejlesztést igényelt volna.

A velük folytatott konzultációt követően többszintű megközelítést javasoltunk:

- Nagy pontosságú modellezés (±2% pontosság) kritikus precíziós szerelőállomásokhoz

- Szabványos modellezés (±5% pontosság) általános gyártóberendezésekhez

- Egyszerűsített modellezés (±10% pontossággal) a támogató rendszerek számára

Ez a megközelítés 65%-tel csökkentette a fejlesztési időt, miközben az egyes alrendszerekhez szükséges pontosságot biztosította. Az így létrejött digitális iker lehetővé tette:

- A 23% energiafogyasztásának csökkentése

- A 8% ciklusidejének javítása

- Előrejelző karbantartás bevezetése, amely 34%-tel csökkentette az állásidőt

A modell pontosságának validálási módszerei

Annak biztosítása érdekében, hogy a digitális iker megfeleljen a pontossági követelményeknek:

Statikus érvényesítés

A modell előrejelzéseinek összehasonlítása a mért értékekkel állandósult körülmények között:

- Nyomás a rendszer különböző pontjain

- Áramlási sebességek különböző terhelések mellett

- Erőkifejtés különböző nyomáson

- Energiafogyasztás különböző termelési sebességek mellett

Dinamikus érvényesítés

A modell teljesítményének értékelése tranziens körülmények között:

- Lépésválasz jellemzői

- Frekvenciaválasz

- Reagálás a zavarokra

- Viselkedés hiba esetén

Hosszú távú validálás

A modell időbeli sodródásának értékelése:

- Összehasonlítás a korábbi adatokkal

- Érzékenység az alkatrészek öregedésére

- Alkalmazkodóképesség a rendszermódosításokhoz

Gyakorlati végrehajtási tippek

A digitális ikertestvér sikeres megvalósításához:

Kezdje a kritikus alrendszerekkel

Ne próbáljon meg mindent egyszerre modellezni. Kezdje a következőkkel:

- Legnagyobb energiafogyasztású területek

- Leggyakoribb hibapontok

- Teljesítmény szűk keresztmetszetek

- Precíziós kritikus alkalmazások

Megfelelő modellezési eszközök használata

Válassza ki az eszközöket az igényei alapján:

- CFD szoftver a részletes áramláselemzéshez

- Többfizikai platformok rendszerszintű modellezéshez

- Vezérlőrendszer-szimuláció a dinamikus válaszhoz

- Statisztikai eszközök a prediktív karbantartási modellekhez

Terv a modell evolúciójára

A digitális ikreknek együtt kell növekedniük a rendszerrel:

- Kezdje az alapmodellekkel, és szükség szerint növelje a hűséget.

- A modellek frissítése a fizikai rendszerek változásakor

- Idővel új mérési adatok beépítése

- Funkcionalitás fokozatos hozzáadása

Következtetés

A pneumatikus rendszerek intelligens vezérlésének megvalósításához gondosan ki kell választani az IoT kommunikációs protokollokat, a megfelelő szélső számítási modulokat és a megfelelő méretű digitális iker modellezést. Az egyes elemek stratégiai megközelítésével jelentős energiamegtakarítást, jobb teljesítményt és nagyobb megbízhatóságot érhet el pneumatikus rendszereivel.

GYIK az intelligens pneumatikus vezérlésről

Mi a tipikus megtérülési időkeret az intelligens pneumatikus vezérlések bevezetése esetén?

Az intelligens pneumatikus vezérlőrendszerek tipikus megtérülési ideje 6-18 hónap. Az energiamegtakarítás általában a leggyorsabb megtérülést biztosítja (gyakran 3-6 hónapon belül látható), míg a megelőző karbantartás előnyei általában 12-18 hónapon belül mutatnak pénzügyi megtérülést, mivel a nem tervezett leállások megelőzhetők.

Mennyi adattárolásra van szükség a pneumatikus rendszerfelügyelethez?

Egy tipikus pneumatikus rendszer esetében, ahol 50 megfigyelési ponton 1 másodpercenként történik a mintavételezés, havonta körülbelül 200 MB adattárolásra van szükség a nyers értékekhez. A csak a jelentős változásokat és az összesített értékeket tároló peremfeldolgozással ez az adatmennyiség havi 20-40 MB-ra csökkenthető, miközben az analitikai érték megmarad.

Lehet-e a meglévő pneumatikus rendszereket utólagosan intelligens vezérléssel felszerelni?

Igen, a legtöbb meglévő pneumatikus rendszer intelligens vezérléssel utólagosan felszerelhető a főbb alkatrészek cseréje nélkül. Az utólagos felszerelési lehetőségek közé tartozik a meglévő hengerek intelligens érzékelőkkel való ellátása, áramlásmérők telepítése a fővezetékekre, a szelepterminálok kommunikációs képességekkel való korszerűsítése, valamint az adatok gyűjtésére és feldolgozására szolgáló edge computing gateway-ek bevezetése.

Milyen kiberbiztonsági intézkedésekre van szükség az IoT-alapú pneumatikus rendszerek esetében?

Az IoT-képes pneumatikus rendszerek a kiberbiztonság mélyreható védelmét igénylik, beleértve a hálózat szegmentálását (az OT-hálózatok elkülönítése az IT-hálózatoktól), a titkosított kommunikációt (különösen a vezeték nélküli protokollok esetében), az összes csatlakoztatott eszköz hozzáférésének ellenőrzését, a rendszeres firmware-frissítéseket és a szokatlan viselkedést vagy a jogosulatlan hozzáférési kísérleteket észlelő felügyeleti rendszereket.

Hogyan befolyásolja az intelligens vezérlés a pneumatikus rendszerek karbantartási követelményeit?

Az intelligens vezérlés jellemzően 30-50%-tel csökkenti a teljes karbantartási igényt, mivel időalapú karbantartás helyett állapotalapú karbantartást tesz lehetővé. Ugyanakkor új karbantartási megfontolásokat vezet be, beleértve az érzékelők kalibrálását, a szoftverfrissítéseket és az IT/OT integrációs támogatást, amelyre a hagyományos pneumatikus rendszereknek nincs szükségük.

Milyen szintű személyzet képzése szükséges az intelligens pneumatikus vezérlések bevezetéséhez és karbantartásához?

A sikeres megvalósításhoz a személyzetnek mind a pneumatikus rendszerekre, mind a digitális technológiákra vonatkozó keresztképzésre van szüksége. Általában a karbantartó technikusoknak 20-40 órás képzésre van szükségük az új diagnosztikai eszközök és eljárások terén, míg a mérnöki személyzetnek 40-80 órás képzésre van szüksége a rendszer konfigurálásáról, az adatelemzésről és az integrált rendszerek hibaelhárításáról.

-

Áttekintést nyújt az Ipar 4.0-ról, amely a negyedik ipari forradalmat jelenti, amelyet a hagyományos gyártási és ipari gyakorlatok növekvő automatizálása jellemez, olyan modern intelligens technológiák, mint az IoT, a felhőalapú számítástechnika és a mesterséges intelligencia segítségével. ↩

-

Magyarázatot ad a peremszámítástechnikáról, egy olyan elosztott számítástechnikai paradigmáról, amely a számítást és az adattárolást közelebb hozza az adatforrásokhoz (azaz a hálózat "peremén"), csökkentve a késleltetést és a sávszélesség használatát az ipari folyamatok esetében. ↩

-

Ismerteti a digitális iker fogalmát, amely egy fizikai tárgy vagy rendszer virtuális modellje, amely digitális megfelelőjeként szolgál, és valós idejű adatokkal frissül a teljesítmény szimulálása, előrejelzése és optimalizálása érdekében. ↩

-

Ismerteti az IO-Linket, egy szabványosított, pont-pont közötti, soros kommunikációs protokollt (IEC 61131-9), amelyet intelligens érzékelők és működtetők vezérlőrendszerhez való csatlakoztatására használnak, lehetővé téve a fejlett diagnosztikát és paraméterezést. ↩

-

Részletesen ismerteti az OPC UA (Open Platform Communications Unified Architecture) alapelveit, amely egy biztonságos, megbízható és platformfüggetlen adatcserére kifejlesztett gép-gép kommunikációs protokoll az ipari automatizáláshoz. ↩