A kémiai összeférhetetlenség a működtetőelemek tömítéseit évek helyett heteken belül tönkreteszi, és olyan katasztrofális meghibásodásokat okoz, amelyek egész gyártósorokat állítanak le. A legtöbb mérnök csak azután fedezi fel a tömítőanyag-korlátozásokat, hogy drága állásidőt tapasztal, amikor a "szabványos" tömítések feloldódnak, megduzzadnak vagy megrepednek a vegyi expozíció hatására.

A vegyi kompatibilitáson alapuló megfelelő tömítőanyag-választás hónapokról 5+ évre növelheti a működtetőelemek élettartamát kemény vegyi környezetben, az olyan anyagok, mint az FFKM (perfluoroelasztomer) univerzális vegyi ellenállást biztosítanak, míg az NBR (nitril) költséghatékony megoldást nyújt a szénhidrogén alkalmazásokhoz. A vegyszerállósági táblázat megértése kulcsfontosságú a tömítés idő előtti meghibásodásának megelőzésében.

Éppen a múlt hónapban kaptam egy sürgős hívást egy frusztrált üzemvezetőtől, akinek a létesítményében két hét alatt három hajtómü meghibásodás történt, mindegyiket egy figyelmen kívül hagyott kémiai tisztítási folyamatból eredő tömítésromlás okozta. Ez a költséges hiba megelőzhető lett volna a tömítőanyag megfelelő kiválasztásával. 😰

Tartalomjegyzék

- Hogyan befolyásolják a különböző kémiai környezetek a működtető tömítés teljesítményét?

- Mely tömítőanyagok kínálják a legjobb vegyszerállósági tulajdonságokat?

- Mi a költség és a teljesítmény közötti kompromisszum a tömítőanyag kiválasztásakor?

- Hogyan válassza ki a megfelelő tömítőanyagot az adott alkalmazáshoz?

Hogyan befolyásolják a különböző kémiai környezetek a működtető tömítés teljesítményét?

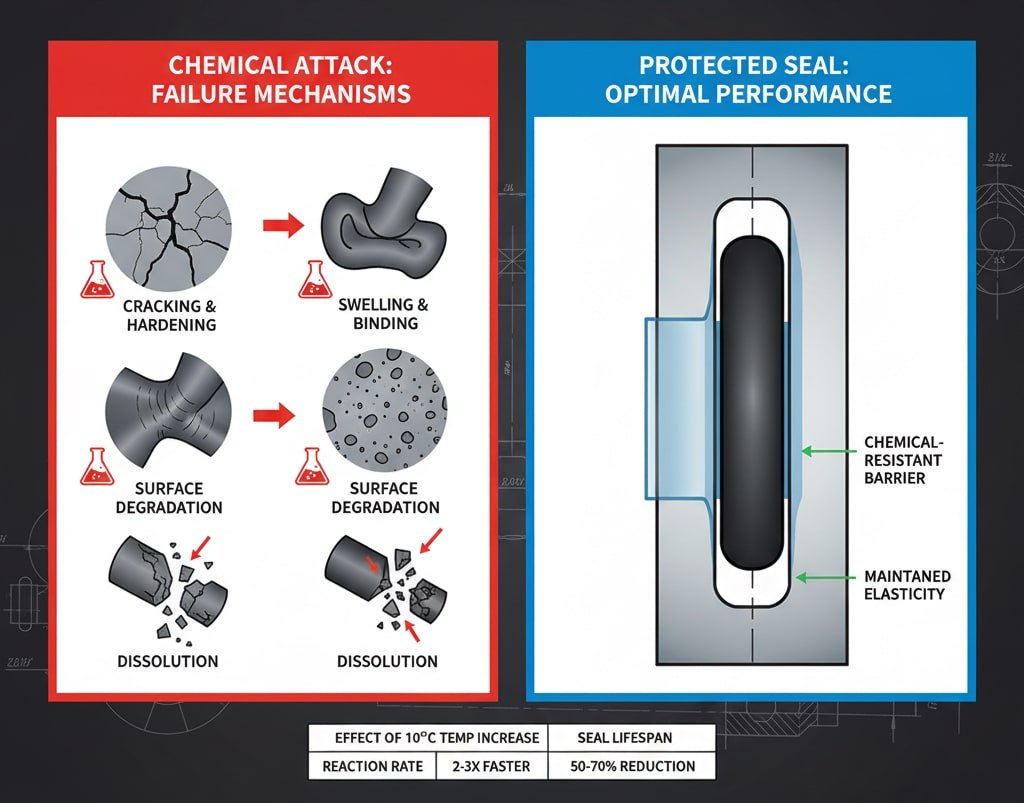

A kémiai expozíció többféle meghibásodási mechanizmust hoz létre a működtető tömítésekben, az azonnali feloldódástól a tulajdonságok idővel történő fokozatos romlásáig.

A kémiai környezet a tömítésekre duzzadással (térfogatnövekedés 40%-ig), keményedéssel (durométer1 20+ pontnyi változás), repedés (feszültség okozta törések) és oldódás (anyaglebomlás), és az expozíciós hőmérséklet minden 10°C-os növekedés esetén 2-3-szorosára erősíti ezeket a hatásokat.

Elsődleges vegyi támadási mechanizmusok

Annak megértése, hogy a vegyi anyagok hogyan károsítják a tömítéseket, segít a meghibásodási módok előrejelzésében:

Térfogat duzzadás és zsugorodás

- Túlzott duzzanat: A tömítések a hornyokba kötnek, növelve a súrlódást.

- Zsugorodási hatások: A tömítő érintkezési nyomás elvesztése

- Méretbeli instabilitás: Kiszámíthatatlan teljesítményváltozások

- Barázdakárosodás: A felpuffadt tömítések megrepeszthetik a ház alkatrészeit

Kémiai tulajdonságok változása

- A keménység változása: A rugalmasságot befolyásoló durométer eltolódások

- Szakítószilárdság csökkenése: Csökkentett szakítószilárdság terhelés alatt

- Tömörítési készlet: Maradandó deformáció a vegyi expozíció után

- Felületi degradáció: A kopást felgyorsító érdesítés

| Kémiai osztály | Elsődleges hatás | Tipikus károk | A kudarcig tartó idő |

|---|---|---|---|

| Savak (pH <3) | Hidrolízis2 | Repedés, megkeményedés | 1-6 hónap |

| Bázisok (pH >11) | Elszappanosítás3 | Lágyulás, duzzanat | 2-8 hónap |

| Szénhidrogének | Duzzanat | A hangerő növekedése | 3-12 hónap |

| Oxidálószerek | Láncfelhasadás4 | Repedés, törékenység | 1-3 hónap |

Valós világbeli kémiai meghibásodás esete

Együtt dolgoztam Roberttel, aki folyamatmérnök volt egy vegyi feldolgozó üzemben a texasi Houstonban. Az üzemében működő CIP (Cleaning-in-Place) rendszer maró oldatokat használt, amelyek 6 hetente tönkretették a szabványos NBR tömítéseket. Miután átállt a kifejezetten lúgos környezetre tervezett EPDM tömítésekkel ellátott Bepto működtetőinkre, Robert karbantartási időközei több mint 2 évre nőttek, és ezzel évente $15 000 forintot takarított meg a vállalatának a csereköltségekből. 🧪

Mely tömítőanyagok kínálják a legjobb vegyszerállósági tulajdonságokat?

A különböző elasztomercsaládok különböző szintű vegyszerállóságot biztosítanak, a speciális vegyületeket pedig speciális kémiai környezetekre tervezték.

Az FFKM (perfluorelasztomer) a legszélesebb körű vegyi ellenállást kínálja, de 10-20x többe kerül, mint a standard anyagok, míg az FKM (fluorelasztomer) a legtöbb ipari vegyi anyag esetében kiváló teljesítményt nyújt mérsékelt áron, és a speciális vegyületek, mint az EPDM, olyan speciális alkalmazásokban jeleskednek, mint a gőz és a lúgos környezet.

Átfogó tömítőanyag útmutató

Prémium kémiai ellenállású anyagok

FFKM (perfluorelasztomer) - Kalrez®, Chemraz®

- Hőmérséklet-tartomány: -15°C és +327°C között

- Kémiai ellenállás: Kiválóan ellenáll szinte minden vegyszernek

- Alkalmazások: Félvezető, gyógyszeripar, extrém vegyi anyagokkal kapcsolatos szolgáltatások

- Korlátozások: Nagyon magas költség, korlátozott alacsony hőmérsékleti rugalmasság.

FKM (fluorelasztomer) - Viton®, Fluorel®

- Hőmérséklet-tartomány: -26°C és +204°C között

- Kémiai ellenállás: Kiváló savak, szénhidrogének, oxidálószerek esetén.

- Alkalmazások: Vegyipari feldolgozás, autóipar, repülőgépipar

- Korlátozások: Gyenge teljesítmény gőz, aminok, ketonok esetén

Szabványos ipari anyagok

EPDM (etilén-propilén-dién-monomer)

- Hőmérséklet-tartomány: -54°C és +149°C között

- Kémiai ellenállás: Kiváló gőz, lúgos oldatokhoz

- Alkalmazások: Élelmiszer-feldolgozás, gőzszolgáltatás, vízkezelés

- Korlátozások: Gyenge szénhidrogén-ellenállás

NBR (nitril-butadién gumi)

- Hőmérséklet-tartomány: -40°C és +121°C között

- Kémiai ellenállás: Kiválóan alkalmas kőolajtermékekhez

- Alkalmazások: Hidraulikus rendszerek, üzemanyag-kezelés, általános ipari

- Korlátozások: Gyenge ózon- és időjárásállóság

| Anyag | Kémiai ellenállósági besorolás | Költségtényező | Legjobb alkalmazások |

|---|---|---|---|

| FFKM5 | Kiváló (95% vegyi anyagok) | 20x | Extrém vegyszeres szolgáltatás |

| FKM | Nagyon jó (80% vegyi anyagok) | 5x | Általános vegyi feldolgozás |

| EPDM | Jó (60% vegyi anyagok) | 2x | Gőz és lúgos üzem |

| NBR | Megfelelő (40% vegyi anyagok) | 1x | Szénhidrogén alkalmazások |

Mi a költség és a teljesítmény közötti kompromisszum a tömítőanyag kiválasztásakor?

A kezdeti anyagköltségek és az élettartam, valamint a leállások megelőzése közötti egyensúly megteremtése a teljes tulajdonlási költség gondos elemzését igényli.

Míg a prémium tömítőanyagok kezdetben 5-20-szor többe kerülnek, gyakran 3-10-szer hosszabb élettartamot biztosítanak kemény kémiai környezetben, így költséghatékonyak, ha az állásidő költségei meghaladják az $1,000/óra értéket, vagy a csereintervallumok a standard anyagok esetében 6 hónapnál rövidebbek.

Teljes tulajdonlási költségelemzés

Közvetlen költségelemek

- Anyagköltség: Kezdeti tömítőanyag prémium

- Munkaügyi költségek: Telepítési és csereidő

- Leállási idő költsége: Termelési veszteségek a karbantartás alatt

- Készletezési költség: Pótalkatrészek és vészhelyzeti beszerzés

Rejtett költségtényezők

- Szennyeződés kockázata: A tömítés meghibásodásából eredő termékminőségi problémák

- Biztonsági aggályok: Kémiai expozíció a sürgősségi javítások során

- A megbízhatóságra gyakorolt hatás: A nem tervezett karbantartás megzavarja a menetrendet

- Jótállási következmények: A berendezések károsodása a tömítések meghibásodásából

Költség-haszon számítási példa

Tekintsünk egy vegyipari feldolgozási alkalmazást $5,000/óra állásidő költséggel:

| Tömítés Anyaga | Kezdeti költség | Élettartam | Éves cserék | Teljes éves költség |

|---|---|---|---|---|

| NBR (Standard) | $50 | 3 hónap | 4 | $20,200 |

| FKM (prémium) | $250 | 18 hónap | 0.67 | $3,500 |

| FFKM (Ultra) | $1,000 | 60 hónap | 0.2 | $1,200 |

A számítás tartalmazza az anyagköltséget + $5,000 leállási idő költségét cserénként.

Nemrégiben segítettem Mariának, aki egy gyógyszergyártó üzemet vezet New Jerseyben. Tétovázott az FFKM tömítések 15-szörös költségfelárával kapcsolatban, amíg ki nem számoltuk, hogy a jelenlegi tömítések meghibásodása csak állásidőben évente $30,000-ba kerül. Miután áttért az FFKM tömítésekkel ellátott Bepto működtetőinkre, Maria megszüntette a nem tervezett karbantartást, és teljes mértékben megfelelt a jogszabályi előírásoknak. 💊

Hogyan válassza ki a megfelelő tömítőanyagot az adott alkalmazáshoz?

A tömítőanyagok szisztematikus kiválasztása megköveteli a vegyi expozíció, az üzemi körülmények és a teljesítménykövetelmények értékelését egy strukturált döntéshozatali folyamat segítségével.

A tömítőanyag megfelelő kiválasztása négylépcsős folyamatot követ: azonosítsa az összes vegyi anyagot, beleértve a tisztítószereket is, határozza meg az üzemi hőmérséklet- és nyomástartományokat, értékelje a szükséges élettartamot és a csereköltségeket, majd kereszthivatkozással hasonlítsa össze a vegyi anyagokkal való kompatibilitási táblázatokat a teljesítmény és a költségek optimális egyensúlyának kiválasztásához.

Szisztematikus kiválasztási folyamat

1. lépés: A kémiai környezet értékelése

- Elsődleges vegyi anyagok: Főbb technológiai folyadékok és gázok

- Másodlagos kitettségek: Tisztítószerek, fertőtlenítőszerek, karbantartási vegyszerek

- Koncentrációs szintek: Hígított vs. koncentrált oldatok

- Az expozíció időtartama: Folyamatos vs. időszakos kapcsolat

2. lépés: Üzemállapot-elemzés

- Szélsőséges hőmérséklet: Maximális és minimális üzemi hőmérséklet

- Nyomási követelmények: Statikus és dinamikus nyomásterhelések

- Ciklus gyakorisága: A hajtómű löketciklusai óránként/naponként

- Környezeti tényezők: UV-expozíció, ózon, időjárási körülmények

3. lépés: Teljesítménykövetelmények

- Élettartam-célok: Elfogadható csereintervallumok

- Szivárgástűrés: Belső vs. külső tömítési követelmények

- Súrlódási megfontolások: Sima működés vs. stick-slip viselkedés

- Szabályozási megfelelés: FDA, USP vagy más ipari szabványok

Kiválasztási döntési mátrix

| Prioritási tényező | Súly | NBR | EPDM | FKM | FFKM |

|---|---|---|---|---|---|

| Kémiai ellenállás | 40% | 2 | 3 | 4 | 5 |

| Hőmérséklet-tartomány | 20% | 3 | 4 | 4 | 5 |

| Költséghatékonyság | 25% | 5 | 4 | 2 | 1 |

| Elérhetőség | 15% | 5 | 4 | 3 | 2 |

| Súlyozott pontszám | 3.15 | 3.6 | 3.2 | 3.4 |

Pontozás: 1=Gyenge, 2=Megfelelő, 3=Jó, 4=Nagyon jó, 5=Kiváló.

Szakértői konzultáció Előnyök

A Bepto Pneumatics műszaki csapata ingyenes vegyi kompatibilitási elemzést és tömítőanyag-ajánlásokat biztosít. Kiterjedt vegyi ellenállási adatbázisokat vezetünk, és egyedi alkalmazásokhoz egyedi tömítési megoldásokat tudunk biztosítani. Cserehajtóműveinket optimalizált tömítőanyagokkal szállítjuk, amelyek gyakran felülmúlják az eredeti berendezések specifikációit. 🔬

Következtetés

A vegyi kompatibilitáson alapuló megfelelő tömítőanyag-választás alapvető fontosságú a megbízható működtető teljesítmény és a költséghatékony működés szempontjából ipari környezetben.

GYIK a működtető tömítés kémiai kompatibilitásáról

K: Hogyan tesztelhetem a tömítés kompatibilitását az új vegyi anyagokkal a folyamatomban?

A: A teljes bevezetés előtt végezzen merítési vizsgálatot a tömítésmintákkal a tényleges technológiai vegyszerekben üzemi hőmérsékleten 7-30 napig, mérje a térfogat duzzadását, a keménység változását és a vizuális romlást.

K: A meglévő működtetőszerkezeteket jobb tömítőanyagokkal frissíthetem?

A: Igen, a legtöbb meghajtóművet a rutinszerű karbantartás során utólagosan fel lehet szerelni korszerűsített tömítőanyagokkal. Műszaki csapatunk meg tudja határozni a kompatibilis prémium tömítéseket az Ön meglévő berendezéséhez.

K: Mi a különbség a statikus és a dinamikus kémiai ellenállás között?

A: A dinamikus alkalmazások (mozgó tömítések) jellemzően 2-3-szor gyorsabb degradációt mutatnak a mechanikai igénybevétel és a kémiai expozíció miatt. A tömítőanyagok kiválasztásakor mindig adja meg a dinamikus üzemmódot.

K: Hogyan befolyásolják a tisztító vegyszerek a tömítés kiválasztását?

A: A tisztítószerek gyakran a legkeményebb vegyi expozíciót jelentik az élelmiszeripari, gyógyszeripari és félvezető alkalmazásokban. A CIP/SIP vegyszereket mindig vegye figyelembe a kompatibilitási elemzésben, ne csak a technológiai folyadékokat.

K: A Bepto működtető tömítések kompatibilisek a meglévő OEM specifikációkkal?

A: Igen, működtetőink fenntartják a méretbeli kompatibilitást, miközben az Ön speciális kémiai környezetére optimalizált, továbbfejlesztett tömítőanyagokat kínálnak, amelyek gyakran a szabványos OEM-tömítésekhez képest kiváló teljesítményt nyújtanak versenyképes áron.

-

Ismerje a durométer-skálát, az olyan anyagok, mint a gumi és a műanyag benyomódási keménységének mérésére szolgáló szabványos módszert. ↩

-

Ismerje meg a hidrolízist, egy olyan kémiai reakciót, amelyben a víz segítségével lebontják egy adott anyag kötéseit. ↩

-

Fedezze fel a szappanosítás kémiai folyamatát, amely egy olyan reakció, amely során az észter bázis által kiváltott bontása történik alkoholra és karboxilátra. ↩

-

Fedezze fel a polimerlánc hasadásának definícióját, amely folyamat a polimereket a fő lánc kötéseinek felbontásával bontja le. ↩

-

Tekintse át a perfluorelasztomerek (FFKM) műszaki tulajdonságait, amelyek kivételes kémiai és hőállóságukról ismertek. ↩