Minden mérnök, akivel konzultálok, ugyanazzal a dilemmával szembesül: a szabványos pneumatikus hengerek idő előtt meghibásodnak a kihívást jelentő környezetben. Akár agresszív vegyi anyagokkal, szűk helykínálattal vagy precíziós követelményekkel kell megküzdeni, a hagyományos hengereket egyszerűen nem ezekre az igényes alkalmazásokra tervezték. Ez a korlátozás költséges karbantartási ciklusokat, termelési leállásokat és frusztráló újratervezéseket kényszerít ki.

A szélsőséges alkalmazásokhoz optimális speciális henger egyesíti az alkalmazásspecifikus anyagokat, amelyek ellenállnak a korróziós közegeknek, a helytakarékos kialakítást, amely kompakt helyeken is fenntartja a teljesítményt, és a precíziósan megtervezett alkatrészeket, amelyek biztosítják a pontosságot a kritikus műveletek során. Ez a speciális megközelítés jellemzően 300-500%-vel hosszabbítja meg az élettartamot a kihívást jelentő környezetben használt normál hengerekhez képest.

A múlt hónapban meglátogattam egy szingapúri félvezetőgyártó üzemet, ahol az agresszív vegyi anyagoknak való kitettség miatt 3-4 hetente cserélték ki a szabványos palackokat. A korrózióálló, speciális, egyedi Hastelloy-alkatrészeket tartalmazó speciális palackmegoldásunk bevezetése után már több mint 8 hónapja folyamatosan, egyetlen meghibásodás nélkül működnek. Hadd mutassam meg Önnek, hogyan érhet el hasonló eredményeket az Ön kihívást jelentő alkalmazásánál.

Tartalomjegyzék

- Korrózióálló hengerek anyagának összehasonlítása

- Ultra-vékony hengerszerkezet tömörségének vizsgálata

- Mágneses tengelykapcsoló rúd nélküli henger pontosságának ellenőrzése

- Következtetés

- GYIK a speciális hengerekről

Melyik hengeres anyagok maradnak életben, ha agresszív vegyi anyagoknak vannak kitéve?

A korróziós környezetekhez való rossz anyag kiválasztása az egyik legdrágább hiba, amit a mérnökök elkövetnek. Vagy az anyag idő előtt meghibásodik, ami drága állásidőt okoz, vagy túlköltekeznek egzotikus ötvözetekre, amikor költséghatékonyabb lehetőségek is elegendőek lennének.

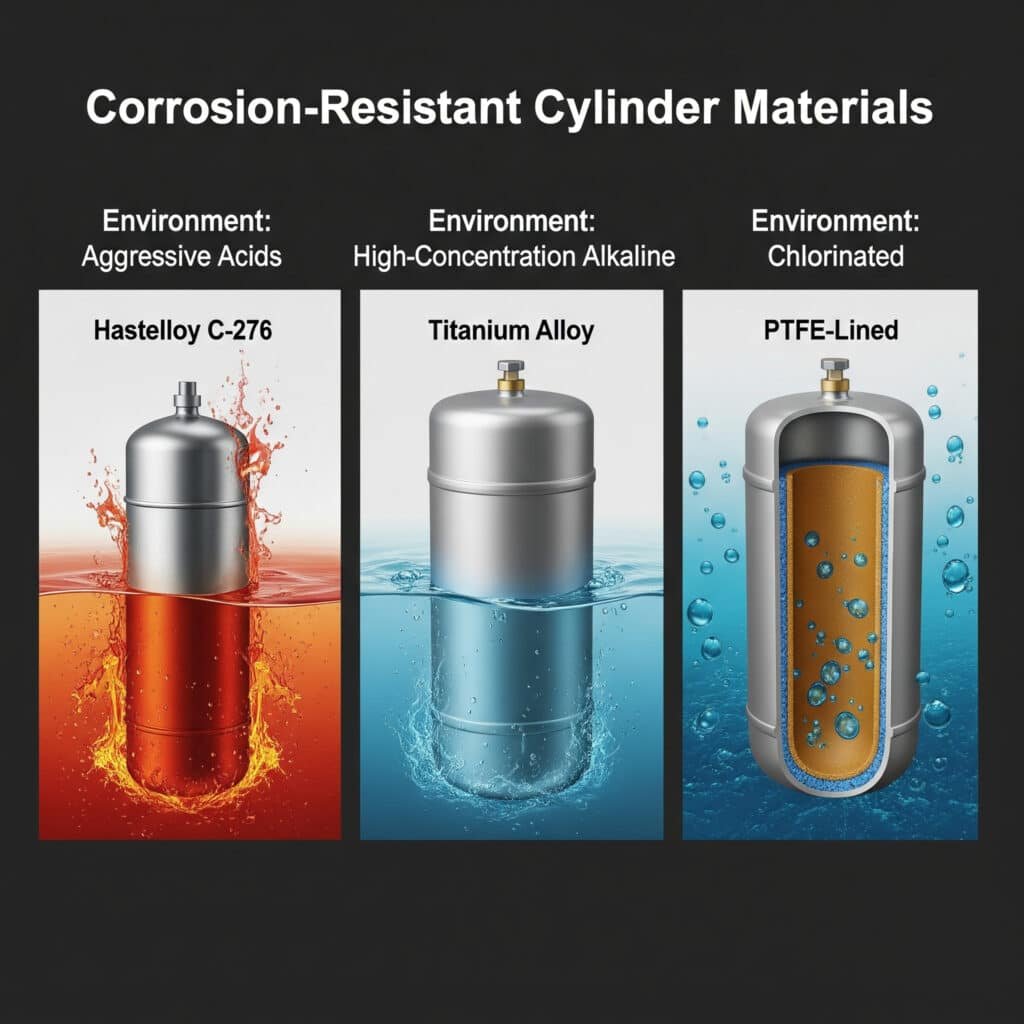

Az optimális korrózióálló henger anyaga az Ön speciális kémiai környezetétől, üzemi hőmérsékletétől és nyomásigényétől függ. A legagresszívebb savas környezetekhez, Hastelloy C-2761 kiváló teljesítményt nyújt, míg a nagy koncentrációjú lúgos alkalmazásokhoz jobban megfelelnek a titánötvözetek. Klórozott környezetben a speciális PTFE-bélésű palackok kínálják a teljesítmény és a költséghatékonyság legjobb kombinációját.

Átfogó anyag-összehasonlítás korróziós környezetekhez

Több száz speciális hengeralkalmazás elemzése után korróziós környezetben összeállítottam ezt az összehasonlítást az anyagok teljesítményéről:

| Anyag | Savállóság | Lúgos ellenállás | Klorid ellenállás | Hőmérséklet tartomány | Relatív költség | Legjobb alkalmazások |

|---|---|---|---|---|---|---|

| 316L rozsdamentes acél | Mérsékelt | Jó | Szegény | -40°C és 260°C között | 1x (alaphelyzet) | Enyhe élelmiszersavak, híg vegyszerek |

| Hastelloy C-276 | Kiváló | Jó | Kiváló | -120°C és 450°C között | 5-7x | Koncentrált savak, vegyes vegyszerek |

| Titánium Grade 2 | Jó | Kiváló | Nagyon jó | -60°C és 350°C között | 3-4x | Klórozott környezet, tengervíz |

| Monel 400 | Jó | Mérsékelt | Kiváló | -60°C és 540°C között | 4-5x | Folyékony hidrogén-fluorid, fluorid-sók |

| PTFE-vel bélelt | Kiváló | Kiváló | Kiváló | -20°C és 150°C között | 2-3x | Széleskörű kémiai kompatibilitás |

| PVDF | Nagyon jó | Jó | Kiváló | -30°C és 120°C között | 1.5-2x | Általános vegyi feldolgozás |

| ötvözet 20 | Nagyon jó | Jó | Jó | -50°C és 300°C között | 3-4x | Kénsav alkalmazások |

| Cirkónium 702 | Kiváló | Kiváló | Jó | -60°C és 400°C között | 8-10x | Forró tömény savak |

Anyagválasztási keretrendszer korróziós alkalmazásokhoz

Amikor segítek az ügyfeleknek kiválasztani a megfelelő anyagot a korróziós környezetükhöz, ezt a döntési keretrendszert használom:

1. lépés: Kémiai környezetelemzés

Kezdje a sajátos kémiai környezet alapos elemzésével:

- Kémiai összetétel: Az összes jelenlévő vegyi anyag azonosítása, beleértve a nyomelemeket is

- Koncentrációs szintek: A várható maximális koncentrációk meghatározása

- Hőmérséklet tartomány: Minimális és maximális üzemi hőmérséklet megállapítása

- Nyomás követelmények: Az üzemi nyomás és az esetleges nyomáscsúcsok meghatározása

- Expozíciós minta: Folyamatos merítés vs. szakaszos expozíció

2. lépés: Az anyagkompatibilitás értékelése

Párosítsa a környezetét az anyagi képességekhez:

Savas környezet

Savas alkalmazások esetén vegye figyelembe ezeket a speciális lehetőségeket:

Kénsav (H₂SO₄)

- Koncentrációk <50%: 316L rozsdamentes acél gyakran elegendő

- Koncentrációk 50-80%: ötvözet 20 vagy Hastelloy B-3

- Koncentrációk >80%: Hastelloy C-276 vagy PTFE-béléssel ellátottSósav (HCl)

- Bármilyen koncentráció: Hastelloy C-276, PTFE-vel bélelt vagy tantál extrém esetek esetén

- Kerülje a legtöbb fémet; még az "ellenálló" ötvözetek is gyorsan meghibásodhatnak.Salétromsav (HNO₃)

- Koncentrációk <30%: 316L rozsdamentes acél

- Koncentrációk 30-70%: Titánium Grade 2

- Koncentrációk >70%: Cirkónium 702

Lúgos környezet

Lúgos alkalmazásokhoz:

Nátrium-hidroxid (NaOH)

- Koncentrációk <30%: 316L rozsdamentes acél

- Koncentrációk 30-70%: Nikkel 200/201

- Koncentrációk >70%: Titán (óvatosan a hőmérséklettel)Kálium-hidroxid (KOH)

- Hasonló a NaOH-hoz, de magasabb hőmérsékleten agresszívebb.

- Fontolja meg a nikkel 200/201 vagy a Hastelloy C-276 használatát.

Klórozott környezetek

Kloridtartalmú környezetben:

Tengeri víz/tengeri vizek

- Titánium Grade 2 vagy Super Duplex rozsdamentes acél

- Magasabb hőmérséklet esetén: Hastelloy C-276Klórgáz/hipoklorit

- PTFE-bélésű hengerek

- Magas nyomás esetén: Titánium speciális tömítésekkel

3. lépés: Komponensspecifikus kiválasztás

A különböző hengeralkatrészek különböző anyagokat igényelhetnek:

| Komponens | Anyagi megfontolások | Különleges követelmények |

|---|---|---|

| Hengertest | Elsődleges korróziógátló | Vegye figyelembe a nyomásértékelés hatását |

| Dugattyúrúd | A médiának és a légkörnek egyaránt ki van téve | Lehet, hogy bevonatra vagy kompozit szerkezetre van szükség |

| Pecsétek | Kémiai kompatibilitás kritikus | Hőmérsékleti határértékek gyakran alacsonyabbak, mint a fémeké |

| Végsőkupakok | Ugyanolyan ellenállást igényelhet, mint a test | Menet kompatibilitás a test anyagával |

| Kötőelemek | Galvanikus korrózió kockázata | Gyakran a testnél magasabb fokozatra van szükség |

Esettanulmány: Megoldás: Vegyipari feldolgozó üzem

Egy németországi vegyipari feldolgozó üzemben foszforsavas környezetben többször is meghibásodtak a pneumatikus hengerek. A szabványos rozsdamentes acélhengerek csak 2-3 hétig bírták, mielőtt a tömítés meghibásodása és a lyukkorrózió használhatatlanná tette őket.

Az ő sajátos környezetük a következő volt:

- 65% foszforsav

- 40-60°C üzemi hőmérséklet

- Alkalmi fröccsenés (nem folyamatos merítés)

- 6 bar üzemi nyomás

Az alkalmazásuk elemzése után egy speciális hengert ajánlottunk:

- Hastelloy C-276 hengertest és rúd

- Módosított PTFE kompozit tömítések

- Védett szellőzőutak a savak bejutásának megakadályozására

- Speciális rúdtörlő kialakítás a savmaradványok eltávolítására

A végrehajtás utáni eredmények:

- A henger élettartama 2-3 hétről több mint 12 hónapra hosszabbodott meg

- A karbantartási költségek csökkentése 87%

- A termelés üzemideje 4,3%-vel javult

- A teljes megtérülés kevesebb mint 5 hónap alatt elérhető a 4,5x magasabb kezdeti hengerköltség ellenére

A korrózióálló palackok végrehajtási szempontjai

A korrózióálló speciális hengerek alkalmazásakor vegye figyelembe ezeket a kritikus tényezőket:

Anyagtanúsítási követelmények

Biztosítani kell a megfelelő anyagellenőrzést:

- Anyagvizsgálati tanúsítványok (MTC) megkövetelése

- Tekintse meg a címet. PMI (pozitív anyagazonosítás)2 kritikus alkalmazások tesztelése

- Ellenőrizze a helyes anyagminőséget, ne csak az anyagtípust.

Felületkezelési lehetőségek

A felületkezelések fokozhatják a korrózióállóságot:

- rozsdamentes acélok elektropolírozása (javítja a passzív réteget)

- PTFE bevonat a további kémiai gátlás érdekében

- Speciális eloxálás alumínium alkatrészekhez

- Passziválási kezelések speciális ötvözetekhez

Tömítés kiválasztása korrozív környezetekhez

A tömítések gyakran előbb hibásodnak meg, mint a fém alkatrészek:

- FFKM (perfluoroelasztomer) a legszélesebb kémiai ellenállás érdekében

- Módosított PTFE vegyületek speciális vegyi anyagokhoz

- Vegyi anyagoknak ellenálló burkolattal ellátott kompozit tömítések megfontolása

- Gondosan értékelje a hőmérsékleti határértékeket

Karbantartási protokollok

Speciális karbantartási eljárások kidolgozása:

- Az expozíció súlyosságán alapuló rendszeres ellenőrzési ütemezés

- Megfelelő tisztítási eljárások, amelyek nem károsítják az anyagokat

- Tömítéscsere-intervallumok az anyagtól és a kitettségtől függően

- Az anyag teljesítményének dokumentálása a későbbi referenciákhoz

Mennyire lehetnek kompaktak a pneumatikus hengerek a teljesítmény megtartása mellett?

A modern géptervezésben a helyszűke egyre nagyobb kihívást jelent. A mérnökök kénytelenek kompromisszumot kötni a teljesítmény és a méret között, ami gyakran alulteljesítményű működtetőelemeket vagy áttervezett gépeket eredményez.

Az ultravékony pneumatikus hengerek akár 8 mm-es profilmagasságot is elérhetnek, miközben a teljesítményt optimalizált belső áramlási utak, megerősített testkialakítások és speciális tömítésgeometriák révén fenntartják. A leghatékonyabb kompakt hengerek 85-95% erejűek, miközben kevesebb mint 40% helyet foglalnak el.

Kompaktsági teljesítménymérők speciális hengereknél

Az ultravékony hengerek értékelésénél ezek a kulcsfontosságú mérőszámok határozzák meg a valós teljesítményt:

| Teljesítmény mérőszám | Standard henger | Ultra-vékony henger | Az alkalmazásra gyakorolt hatás |

|---|---|---|---|

| Profil magassága | 25-40mm | 8-15mm | Kritikus a helyszűkös alkalmazásoknál |

| Erő kimeneti arány | 100% (alaphelyzet) | 85-95% | A legtöbb alkalmazásban elfogadható kisebb erőcsökkentés |

| Oldalsó terhelhetőség | Magas | Közepes és alacsony között | Bizonyos alkalmazásokban vezető rendszereket igényelhet |

| Ciklus életciklus | 10+ millió ciklus | 5-8 millió ciklus | Elfogadható kompromisszum számos alkalmazás esetében |

| Áramlási hatékonyság | Magas | Mérsékelt | Magasabb üzemi nyomást igényelhet |

| Pecsét kopási aránya | Alacsony | Mérsékelt | Gyakoribb karbantartásra lehet szükség |

Tervezési innovációk ultravékony hengerekhez

A leghatékonyabb ultravékony hengerek tartalmazzák ezeket az innovatív tervezési elemeket:

Optimalizált karosszériaszerkezetek

A fejlett szerkezeti kialakítások minimális anyagfelhasználással tartják fenn a szilárdságot:

Megerősített extrudált profilok

A belső bordázással ellátott, rendkívül vékony alumínium extrudálások maximális szilárdság/tömeg arányt biztosítanak, miközben minimalizálják a magasságot. A kritikus stresszpontok a teljes méret növelése nélkül vannak megerősítve.Kompozit karosszériaanyagok

A nagy szilárdságú kompozit anyagok, mint például az üvegszállal erősített polimerek, kiváló merevséget biztosítanak, csökkentett tömeg és profil mellett. Ezek az anyagok olyan összetett formákba önthetők, amelyeket nehéz lenne fémből megmunkálni.Aszimmetrikus feszültségeloszlás

A hagyományos szimmetrikus hengerkialakításokkal ellentétben a fejlett, ultravékony hengerek aszimmetrikus testszerkezetet használnak, amely több anyagot helyez el pontosan ott, ahol a feszültségelemzés szerint szükség van rá.

Innovatív dugattyútervek

A hagyományos dugattyús kialakítások értékes helyet pazarolnak:

Ovális dugattyú geometria

A hagyományos kör alakú dugattyúk helyett az ovális vagy téglalap alakú dugattyúkonstrukciók maximalizálják az erőfejlesztő felületet, miközben minimalizálják a magasságot. A speciális tömítéskialakítások alkalmazkodnak ezekhez a nem hagyományos formákhoz.Integrált csapágyfelületek

Azáltal, hogy a csapágyfelületek közvetlenül a dugattyú kialakításába kerülnek beépítésre, a külön vezető rendszerek kiküszöbölhetők, így értékes hely takarítható meg a teljesítmény csökkenése nélkül.Több kamra konfigurációk

Egyes fejlett konstrukciók egyetlen nagy kamra helyett több kisebb kamrát használnak, ami vékonyabb teljes profilt tesz lehetővé, miközben fenntartja az erőleadást.

Áramlási útvonal tervezés

A belső áramlási korlátozások gyakran korlátozzák a kompakt hengerek teljesítményét:

Optimalizált kikötőhelyek

A légnyílások stratégiai elhelyezése az áramlási útvonal hosszának minimalizálása és a hatékony terület maximalizálása érdekében a helyszűke ellenére.Belső áramlási csatorna kialakítása

A számítógéppel optimalizált áramlási csatornák csökkentik a nyomásesést, amely jellemzően a kompakt kialakításokat sújtja. CFD (számítási áramlástan)3 elemzés azonosítja és megszünteti a korlátozó pontokat.Speciális szelep integráció

A szelepfunkciók közvetlen integrálása a hengertestbe kiküszöböli a külső vízvezetékeket és csökkenti az áramláskorlátozásokat.

Kompaktságvizsgálati módszertan

Az ultravékony hengerek teljesítményének megfelelő értékeléséhez ezt az átfogó vizsgálati megközelítést ajánlom:

Mérethatékonysági vizsgálat

Mérje meg a valódi térhatékonyságot:

Erő/magasság arány (FHR)

Számítsa ki a kimenő erőt osztva a profil magasságával. A magasabb értékek jobb térbeli hatékonyságot jeleznek. FHR = Kimenő erő (N) ÷ profilmagasság (mm)Térfogatkihasználási tényező (VUF)

Határozza meg, hogy a henger milyen hatékonyan alakítja át a teljes térfogatát munkává. VUF = leadott erő (N) × lökethossz (mm) ÷ teljes térfogat (mm³)Telepítési burkolatelemzés

Értékelje a teljes helyigényt, beleértve a rögzítő hardvereket és a csatlakozásokat, nem csak magát a hengertestet.

Teljesítmény a korlátozások tesztelése mellett

Értékelje, hogyan teljesít a kompakt kialakítás valós körülmények között:

Korlátozott telepítési tesztelés

Szerelje fel a hengert a tényleges, helyszűkös környezetben, hogy ellenőrizze az illeszkedést és a működést.Hőelvezetés értékelése

Mérje az üzemi hőmérsékletet a folyamatos ciklikus működés során. A kompakt kivitelek gyakran kisebb felülettel rendelkeznek a hőelvezetéshez.Oldalsó terhelhetőségi értékelés

Alkalmazzon fokozatos oldalsó terhelést a gyakorlati határok meghatározásához, mielőtt a kötés bekövetkezik.Nyomás-erő linearitás

Tesztelje a kimeneti erőt a nyomástartományban, hogy azonosítsa a nem lineáris viselkedést, amely befolyásolhatja az alkalmazás teljesítményét.

Esettanulmány: Félvezető berendezések alkalmazása

Egy tajvani félvezetőberendezés-gyártónak rendkívül vékony pneumatikus működtetőre volt szüksége egy ostyakezelő rendszerhez. A helyszűke komoly volt - legfeljebb 12 mm magasságú -, ugyanakkor 50 mm-es löket mellett 120 N erőre volt szükségük.

A szabványos hengerek, amelyek megfeleltek az erőigénynek, legalább 25-30 mm-es magassággal rendelkeztek, így teljesen alkalmatlanok voltak. Számos speciális henger lehetőség kiértékelése után egy egyedi, ultravékony megoldást fejlesztettünk ki, amely:

- 11,5 mm teljes magasságú profil

- Ovális dugattyú kialakítás 20 mm-es effektív szélességgel

- Megerősített alumínium test belső bordázással

- Speciális, alacsony súrlódású tömítések módosított geometriával

- CFD-elemzéssel optimalizált integrált áramlási csatornák

Teljesítményeredmények:

- 135N erőleadás 6 bar nyomáson (meghaladja a követelményeket)

- Teljes 50 mm-es löket a korlátozott térben

- 0,4 másodperces ciklusidő (a sebességi követelményeknek megfelelően)

- 7+ millió ciklusra hitelesített élettartam

- Folyamatos működés során a környezeti hőmérséklet csak 15°C-kal emelkedik a környezeti hőmérséklet fölé.

Az ügyfél képes volt megtartani a kompakt berendezés kialakítását anélkül, hogy kompromisszumot kellett volna kötnie a teljesítményben, elkerülve ezzel az ostyakezelő rendszer költséges, teljes újratervezését.

Tervezési megfontolások ultravékony hengeres alkalmazásokhoz

Amikor ultra-vékony hengereket alkalmaz az Ön alkalmazásában, vegye figyelembe ezeket a kritikus tényezőket:

Szerelés és beállítás

A kompakt hengerek érzékenyebbek a szerelési problémákra:

- Tökéletesen párhuzamos szerelési felületek biztosítása

- Fontolja meg a beépített szerelési funkciókat, hogy további helyet takarítson meg

- Használjon precíziós igazítási módszereket a telepítés során

- Az igazításra gyakorolt hőtágulási hatások értékelése

Nyomás és erőkezelés

A pneumatikus rendszer optimalizálása kompakt hengerekhez:

- Fontolja meg a nagyobb nyomáson történő üzemeltetést az erő leadásának fenntartása érdekében.

- A kompakt palackra jellemző nyomásszabályozás végrehajtása

- Ellenőrizze az erőigényt a löket teljes hosszában

- A nettó erőt befolyásoló tömítési súrlódási ingadozások figyelembevétele

Irányítás és támogatás

Sok ultravékony kialakításnak csökkent az oldalsó terhelhetősége:

- Külső irányítórendszerek szükségességének értékelése

- Fontolja meg az integrált vezetési lehetőségeket, ahol a hely megengedi

- A nyomatéki terhelések minimalizálása a megfelelő terhelés elhelyezésével

- Precíziós ütközők alkalmazása a túlhajtás megelőzésére

Karbantartás Hozzáférhetőség

Tervezze meg a karbantartást a szűk hely ellenére:

- A tömítés teljes szétszerelés nélküli cseréje

- Hozzáférési útvonalak létrehozása az ellenőrzéshez

- Tekintsük a beépített kopásjelzőket

- Dokumentálja a speciális karbantartási eljárásokat a technikusok számára

Mennyire pontosak a mágneses tengelykapcsolós rúd nélküli hengerek a nagy pontosságú alkalmazásokban?

A rúd nélküli hengerek pontossága számos precíziós alkalmazásnál kritikus fontosságú, mégis sok mérnök küzd következetlen teljesítménnyel és idő előtti meghibásodással, amikor a szabványos termékeket a tervezési határaikon túlterhelik.

A mágneses tengelykapcsolós rúd nélküli hengerek elérhetik a következőket pozicionálási pontosság4 ±0,05 mm és ±0,02 mm-es ismételhetőség, ha megfelelően van meghatározva és végrehajtva. A legnagyobb pontosságú modellek precíziósan csiszolt belső csapágyfelületeket, hőmérséklet-kompenzált mágneses tengelykapcsolókat és fejlett tömítési rendszereket tartalmaznak, amelyek több millió cikluson keresztül fenntartják a teljesítményt.

A mágneses tengelykapcsoló hengerek pontossági teljesítményének mérőszámai

Több száz rúd nélküli henger konfiguráció tesztelése után összeállítottam ezeket a kritikus teljesítménymutatókat:

| Teljesítmény mérőszám | Standard fokozat | Precíziós fokozat | Ultraprecíziós fokozat | Az alkalmazásra gyakorolt hatás |

|---|---|---|---|---|

| Helymeghatározási pontosság | ±0.25mm | ±0.10mm | ±0,05mm | Kritikus az igazítási alkalmazásokhoz |

| Ismételhetőség | ±0.10mm | ±0,05mm | ±0,02mm | Meghatározza a folyamat konzisztenciáját |

| Az út egyenessége | 0,2mm/m | 0,1mm/m | 0,05 mm/m | Befolyásolja a párhuzamos mozgásra vonatkozó követelményeket |

| Mágneses csatolási erő | 80-120N | 120-200N | 200-350N | Meghatározza a maximális gyorsulást |

| Sebesség ingadozás | ±10% | ±5% | ±2% | Kritikus a sima mozgást végző alkalmazásokhoz |

| Hőmérséklet stabilitás | ±0,15mm/10°C | ±0.08mm/10°C | ±0,03mm/10°C | Fontos változó környezetek esetén |

A rúd nélküli hengerek pontosságát befolyásoló tervezési tényezők

A mágneses tengelykapcsolós rúd nélküli hengerek pontossága ezektől a kulcsfontosságú tervezési elemektől függ:

Csapágyrendszer kialakítása

A belső irányítási rendszer kritikus fontosságú a pontosság szempontjából:

Csapágy típus kiválasztása

A golyóscsapágyak, görgőscsapágyak vagy siklócsapágyak közötti választás jelentősen befolyásolja a pontosságot. A precíziósan csiszolt golyóscsapágyrendszerek általában a pontosság és a terhelhetőség legjobb kombinációját nyújtják.Csapágy előfeszítés optimalizálása

A megfelelő előfeszítés kiküszöböli a játékot túlzott súrlódás nélkül. A fejlett konstrukciók állítható előfeszítési mechanizmusokat használnak, amelyek az alkalmazáshoz finomhangolhatók.Csapágysín precizitás

A csapágysínek egyenessége, lapossága és párhuzamossága közvetlenül befolyásolja a mozgás minőségét. Az ultraprecíziós hengerek 0,01 mm-es vagy annál jobb tűréshatárokkal csiszolt síneket használnak.

Mágneses tengelykapcsoló kialakítása

A mágneses interfész számos teljesítményjellemzőt meghatároz:

Mágneses áramkör optimalizálása

A fejlett mágneses konstrukciók végeselemes elemanalízist alkalmaznak a mágneses kör optimalizálására, így a dugattyú minimális tömege mellett maximális kapcsolási erőt biztosítanak.Mágneses anyag kiválasztása

A mágneses anyagok kiválasztása befolyásolja a hőmérséklet-stabilitást és a hosszú távú teljesítményt. A legjobb stabilitást a speciális hőmérséklet-kompenzációs készítményekkel rendelkező neodímium mágnesek biztosítják.Kapcsolási hézag ellenőrzése

A belső és a külső mágnesek közötti rés pontossága kritikus fontosságú. A nagy pontosságú hengerek ±0,02 mm-es vagy annál jobb hézagtűrést tartanak fenn.

A tömítő rendszer hatékonysága

A tömítés mind a teljesítményt, mind a hosszú élettartamot befolyásolja:

Pecsét tervezés optimalizálása

A fejlett tömítési rendszerek egyensúlyt teremtenek a tömítés hatékonysága és a minimális súrlódás között. A legjobb teljesítményt gyakran speciális ajaktömítések vagy kompozit tömítések nyújtják.Szennyezéssel szembeni ellenállás

A precíziós hengerek kiváló szennyeződésvédelmet igényelnek. Az elsődleges és másodlagos tömítésekkel ellátott többlépcsős tömítőrendszerek nyújtják a legjobb védelmet.Súrlódás konzisztencia

A tömítés súrlódásának változása sebességingadozást okoz. A legpontosabb hengerek kifejezetten az egyenletes súrlódási jellemzőkre tervezett tömítéseket használnak.

A pontosság ellenőrzésének módszertana

A rúd nélküli hengerek pontosságának megfelelő validálásához precíziós alkalmazásokhoz ezt az átfogó vizsgálati protokollt ajánlom:

Statikus pontossági vizsgálat

Az alapvető helymeghatározási képességek mérése:

Többpontos helymeghatározási teszt

Mérje meg a pozicionálási pontosságot a löket több pontján (legalább 10 pont) egy precíziós mérőrendszerrel (lézer interferométer vagy digitális kijelző).Ismételhetőségi vizsgálat

Ismételten közelítse meg ugyanazt a pozíciót mindkét irányból (legalább 25 ciklus), és mérje meg a változást.Terhelési hatásvizsgálat

Értékelje a pozicionálási pontosságot különböző terhelési körülmények között (terhelés nélkül, 25%, 50%, 75% és 100% névleges terheléssel).

Dinamikus teljesítménytesztelés

Értékelje a mozgás minőségét működés közben:

Sebesség konzisztencia mérése

Nagy sebességű helyzetérzékeléssel számítsa ki a sebességet a teljes löket alatt, és mérje az eltéréseket.Gyorsulási képesség vizsgálata

Határozza meg a mágneses szétkapcsolódás bekövetkezése előtti maximális gyorsulást.Rezgéselemzés

A rezgési jellemzők mérése mozgás közben a rezonanciák vagy a mozgás szabálytalanságainak azonosítása érdekében.Elhelyezkedési idő értékelése

Mérje meg a mozgatás után a végső pozíciótűrésen belülre való elhelyezkedéshez szükséges időt.

Környezeti hatások vizsgálata

A teljesítmény értékelése változó körülmények között:

Hőmérséklet-érzékenység vizsgálata

Mérje a pozicionálási pontosságot az üzemi hőmérséklet-tartományban.Üzemciklus hatása

Értékelje a pontosság változását a folyamatos működés során a hőmérséklet növekedésével.Szennyeződés-ellenállás validálása

A pontosság vizsgálata az alkalmazásspecifikus szennyeződéseknek való kitettség előtt és után.

Esettanulmány: Alkalmazás: Orvostechnikai eszközgyártás

Egy svájci orvostechnikai eszközgyártónak rendkívül pontos rúd nélküli hengerre volt szüksége egy beültethető eszközök automatizált összeszerelő rendszeréhez. A követelmények a következők voltak:

- ±0,05 mm vagy jobb pozicionálási pontosság

- ±0,02 mm-es megismételhetőség

- 400 mm-es lökethossz

- Tisztaszobakompatibilitás (ISO 6. osztály)

- Folyamatos üzemképesség (24/7)

Több lehetőség kiértékelése után egy ultraprecíziós mágneses csatolású, rúd nélküli hengert ajánlottunk, amely rendelkezik ezekkel a jellemzőkkel:

- Precíziósan csiszolt rozsdamentes acél csapágysínek

- Kerámia-hibrid csapágyrendszer optimalizált előfeszítéssel

- Hőmérséklet-kompenzált ritkaföldfém mágneses kör

- Többlépcsős tömítési rendszer PTFE elsődleges tömítésekkel

- Speciális, alacsony részecske-kibocsátású kenőanyagok

Az ellenőrző vizsgálat kimutatta:

- ±0,038 mm pozícionálási pontosság a teljes lökethosszúságon keresztül

- ±0,012 mm-es megismételhetőség minden terhelési körülmény között

- Az út egyenessége 0,04 mm-en belül a teljes hosszban

- ±1,8% sebességállandóság minden sebességnél

- 5 millió ciklus után nincs mérhető pontosságromlás

Az ügyfél képes volt következetesen elérni az igényes összeszerelési tűréseket, a selejt arányát 3,2%-ről 0,4%-re csökkentette, és 14%-vel javította a termelés teljes hatékonyságát.

A nagy pontosságú alkalmazások megvalósításának legjobb gyakorlatai

A maximális pontosság eléréséhez mágneses csatolású rúd nélküli hengerekkel:

Szerelés és telepítés

A megfelelő rögzítés kritikus fontosságú a pontosság fenntartásához:

- Precíziós megmunkálású szerelési felületek használata (0,02 mm-en belüli síkosság)

- Hárompontos rögzítés a torzulás megakadályozása érdekében

- Egyenletes nyomatékot alkalmazzon a rögzítőelemekre

- A hőtágulási hatások figyelembevétele a szerelés kialakításánál

Környezeti ellenőrzések

Ellenőrizze ezeket a környezeti tényezőket:

- Fenntartani az állandó üzemi hőmérsékletet (±2°C, ha lehetséges).

- Védje a közvetlen napfénytől vagy sugárzó hőforrásoktól.

- A páratartalom szabályozása a páralecsapódás megelőzése érdekében

- Árnyékolás az elektromágneses interferenciától az érzékeny alkalmazások számára

Mozgásvezérlés integrálása

Optimalizálja a vezérlőrendszert a pontosság érdekében:

- Proporcionális szelepek használata sebességszabályozáshoz

- Lehetőség szerint zárt hurkú pozicionálás külső visszajelzéssel

- Tekintse meg a címet. szervopneumatikus vezérlés5 a végső pontosságért

- Optimalizálja a gyorsítási/lassítási profilokat a túllövés elkerülése érdekében.

Karbantartás a precizitásért

Precíziós karbantartási protokoll kidolgozása:

- Rendszeres pontossági ellenőrző mérések

- Tervezett tömítéscsere a teljesítmény romlása előtt

- Precíziós tisztítási eljárások

- Megfelelő kenés alkalmazásspecifikus kenőanyagokkal

A precíziós rúd nélküli hengerek fejlett alkalmazásai

A modern mágneses tengelykapcsolós rúd nélküli hengerek kivételes pontossága lehetővé teszi ezeket az igényes alkalmazásokat:

Automatizált optikai ellenőrzés

A nagy pontosságú rúd nélküli hengerek ideálisak a kamera pozicionálásához az ellenőrző rendszerekben:

- A sima mozgás megakadályozza a kép elmosódását

- A pontos pozícionálás biztosítja a következetes képfelvételt

- A megismételhetőség összehasonlítható képeket biztosít az elemzéshez

- Az érintésmentes mágneses csatolás kiküszöböli a rezgést

Laboratóriumi automatizálás

Az élettudományi alkalmazásoknak előnyösek ezek a funkciók:

- Tiszta működés érzékeny környezetben

- A minta pontos pozicionálása

- Megismételhető folyamatvégrehajtás

- Kompakt kialakítás helyszűkös laboratóriumok számára

Félvezetőgyártás

Az ultraprecíziós modellek a félvezető alkalmazásokban jeleskednek:

- Mikron alatti ismételhetőség a kritikus folyamatokhoz

- Tiszta működés, amely kompatibilis a tisztaszobai követelményekkel

- Stabil teljesítmény hőmérséklet-szabályozott környezetben

- Hosszú élettartam minimális karbantartás mellett

Következtetés

A szélsőséges alkalmazásokhoz megfelelő speciális henger kiválasztása az Ön egyedi igényeinek alapos mérlegelését igényli. Korrozív környezetek esetén a megfelelő anyag kiválasztása a vegyi expozíció alapján kritikus fontosságú. A helyszűkös alkalmazásokban az optimalizált kialakítású, ultravékony hengerek minimális helyen biztosíthatják a szükséges erőt. A precíziós követelmények esetén a nagy pontosságú mágneses tengelykapcsolós rúd nélküli hengerek biztosítják az igényes alkalmazásokhoz szükséges pozicionálási teljesítményt.

A speciális hengerek specifikációinak az alkalmazás követelményeihez való megfelelő illesztésével drámai javulást érhet el az élettartam, a teljesítmény és a megbízhatóság terén az olyan szabványos hengerekhez képest, amelyeket nem ezekre a kihívást jelentő körülményekre terveztek.

GYIK a speciális hengerekről

Mennyivel tovább tartanak a korrózióálló speciális hengerek a hagyományos modellekhez képest?

A megfelelően meghatározott korrózióálló palackok agresszív kémiai környezetben általában 5-10-szer hosszabb élettartamúak, mint a szabványos rozsdamentes acél palackok. Például koncentrált savas alkalmazásokban egy Hastelloy C-276 palack gyakran 1-2 évig használható, míg egy 316L rozsdamentes palack 4-6 hét alatt meghibásodhat. A pontos javulás az adott vegyszertől, koncentrációtól, hőmérséklettől és üzemi ciklustól függ.

Mi az erő kompromisszum az ultravékony pneumatikus hengerek kiválasztásakor?

Az ultravékony pneumatikus hengerek jellemzően 85-95% erejűek, mint az azonos furatátmérőjű hagyományos hengerek. Ez a csekély mértékű csökkenés a dugattyú felületéhez viszonyított nagyobb tömítési súrlódás és a szerkezeti megerősítésekből adódó kisebb effektív nyomásfelület miatt következik be. A legtöbb alkalmazásnál ez a kis erőcsökkenés kompenzálható az üzemi nyomás 0,5-1 barral történő növelésével vagy a kissé nagyobb furatméret kiválasztásával.

Hogyan befolyásolja a hőmérséklet a mágneses csatolású rúd nélküli hengerek pontosságát?

A hőmérséklet három mechanizmuson keresztül jelentősen befolyásolja a mágneses csatolású rúd nélküli hengerek pontosságát: a hengertest hőtágulása (jellemzően 0,01-0,02 mm/°C a hosszon), a mágneses csatolás erősségének változása (körülbelül 0,1%/°C a szabványos mágnesek esetében) és a tömítés súrlódásának változása. A nagy pontosságú hengerek hőmérséklet-kompenzált mágneses anyagokat és hőstabil konstrukciót használnak, hogy ezeket a hatásokat 10°C hőmérsékletváltozás esetén 0,03 mm alá csökkentsék.

Az egzotikus anyagokból készült speciális hengerek javíthatók, vagy sérülés esetén ki kell cserélni őket?

A legtöbb egzotikus anyagú speciális henger a csere helyett javítható, ami jelentős költségmegtakarítást jelent. A tipikus javítások közé tartozik a tömítéscsere, csapágyszerviz és kisebb felületi felújítás. A nagyobb szerkezeti sérülések azonban a speciális gyártási folyamatok és anyagok miatt gyakran cserét igényelnek. A speciális hengerek javítási szolgáltatásait kínáló hengergyártóval való kapcsolat kialakítása 60-70%-tal csökkentheti az élettartamra vonatkozó költségeket a teljes cseréhez képest.

Mekkora a speciális hengerek költségtöbblete a standard modellekhez képest?

A speciális hengerek költségfelára az egyedi követelmények alapján jelentősen változik. A korrózióálló modellek jellemzően 2-7-szer annyiba kerülnek, mint a standard hengerek, az anyagtól függően (az egzotikus ötvözetek, például a Hastelloy és a titán a magasabb árkategóriába tartoznak). Az ultravékony kivitelek általában 1,5-3-szoros felárat jelentenek, míg a nagy pontosságú rúd nélküli hengerek 2-4-szer annyiba kerülhetnek, mint a standard pontosságú változatok. A magasabb kezdeti költségek ellenére a teljes tulajdonlási költség gyakran alacsonyabb a hosszabb élettartam és a kevesebb állásidő miatt.

Hogyan lehet megelőzni a galvanikus korróziót, ha különböző fémeket használunk speciális hengeres alkalmazásokban?

A galvánkorrózió megelőzése speciális palackokban több stratégiát igényel: elektromos szigetelés az eltérő fémek között nem vezető perselyek vagy tömítések használatával, kompatibilis fémek kiválasztása minimális potenciálkülönbséggel a galvánsorozatban, védőbevonatok alkalmazása a fémek közötti gátak létrehozására, áldozati anódok használata rendkívül korrozív környezetben, és megfelelő vízelvezetés biztosítása az elektrolit összegyűlésének megakadályozása érdekében. Kritikus alkalmazások esetében a karbantartási protokollokba bele kell foglalni a potenciális galvanikus korróziós helyek rendszeres ellenőrzését.

-

Részletes műszaki adatokat nyújt a Hastelloy C-276-ról, egy nikkel-molibdén-króm szuperötvözetről, amely a korrozív környezetek széles skálájával, különösen az agresszív savakkal szembeni kivételes ellenállásáról ismert. ↩

-

Ismerteti a pozitív anyagazonosítást (PMI), amely egy sor roncsolásmentes vizsgálati módszer, például a röntgenfluoreszcencia (XRF), amelyet a fémanyagok kémiai összetételének és ötvözetminőségének ellenőrzésére használnak a specifikációknak való megfelelés biztosítása érdekében. ↩

-

Áttekintést nyújt a számítási áramlástanról (CFD), amely egy hatékony szimulációs eszköz, amely numerikus elemzést használ a folyadékáramlás, a hőátadás és a kapcsolódó jelenségek modellezésére és megjelenítésére, és amelyet a belső tervek optimalizálására használnak. ↩

-

Ismerteti a pontosság (a mérés közelségét a valós értékhez) és a megismételhetőség (az egymást követő mérések közötti egyezés közelsége) közötti alapvető különbséget, amelyek a finommechanika kulcsfogalmai. ↩

-

Részletesen ismerteti a szervopneumatika alapelveit, amely egy fejlett mozgásvezérlési technológia, amely a pneumatika nagy erejét és sebességét a zárt hurkú szervovezérlő pontosságával kombinálja, lehetővé téve a pontos pozíció- és erőszabályozást. ↩