Nehezen tudja igazolni a prémium kategóriás pneumatikus alkatrészekbe történő beruházást, amikor a beszerzés folyamatosan az alacsonyabb költségű alternatívákat erőlteti? Sok mérnöki és karbantartási szakembernek komoly kihívásokkal kell szembenéznie, amikor a kezdeti beszerzési áron túl a hengerek kiválasztására vonatkozó döntéseik valódi pénzügyi hatását próbálják bemutatni.

Átfogó életciklus-költségelemzés1 a rúd nélküli palackok esetében azt mutatja, hogy a kezdeti beszerzési ár jellemzően csak 12-18% a teljes tulajdonlási költségeknek, az energiafogyasztás (35-45%) és a karbantartási költségek (25-40%) teszik ki az élettartam alatti költségek nagy részét - így a nagyobb hatékonyságú és megbízhatóságú prémium palackok akár 42%-tel is olcsóbbak lehetnek egy 10 éves üzemeltetési időszak alatt.

Nemrégiben egy élelmiszer-feldolgozó üzemmel dolgoztam együtt, amely a 65% magasabb kezdeti költségei miatt nem volt hajlandó frissíteni a pneumatikus rendszereit a prémium komponensek miatt. Az alábbiakban ismertetett életciklusköltség-elemzési módszerek bevezetése után rájöttek, hogy a "gazdaságos" hengerek valójában további $327 000 forintos éves energia- és karbantartási költséget jelentettek számukra. Hadd mutassam meg, hogyan tárhat fel hasonló felismeréseket az Ön működésében.

Tartalomjegyzék

- Hogyan készíthet pontos kezdeti költség-összehasonlító mátrixot?

- Mi a legpraktikusabb módszer az energiahatékonysági költségek kiszámítására?

- Mely megközelítések jelzik előre a legjobban a hosszú távú karbantartási költségeket?

- Következtetés

- GYIK a rúd nélküli hengerek életciklus-költségelemzéséről

Hogyan készíthet pontos kezdeti költség-összehasonlító mátrixot?

A kezdeti költség-összehasonlító mátrixok minden átfogó életciklus-elemzés alapját képezik, de túl kell lépniük az egyszerű beszerzési ár vizsgálatán.

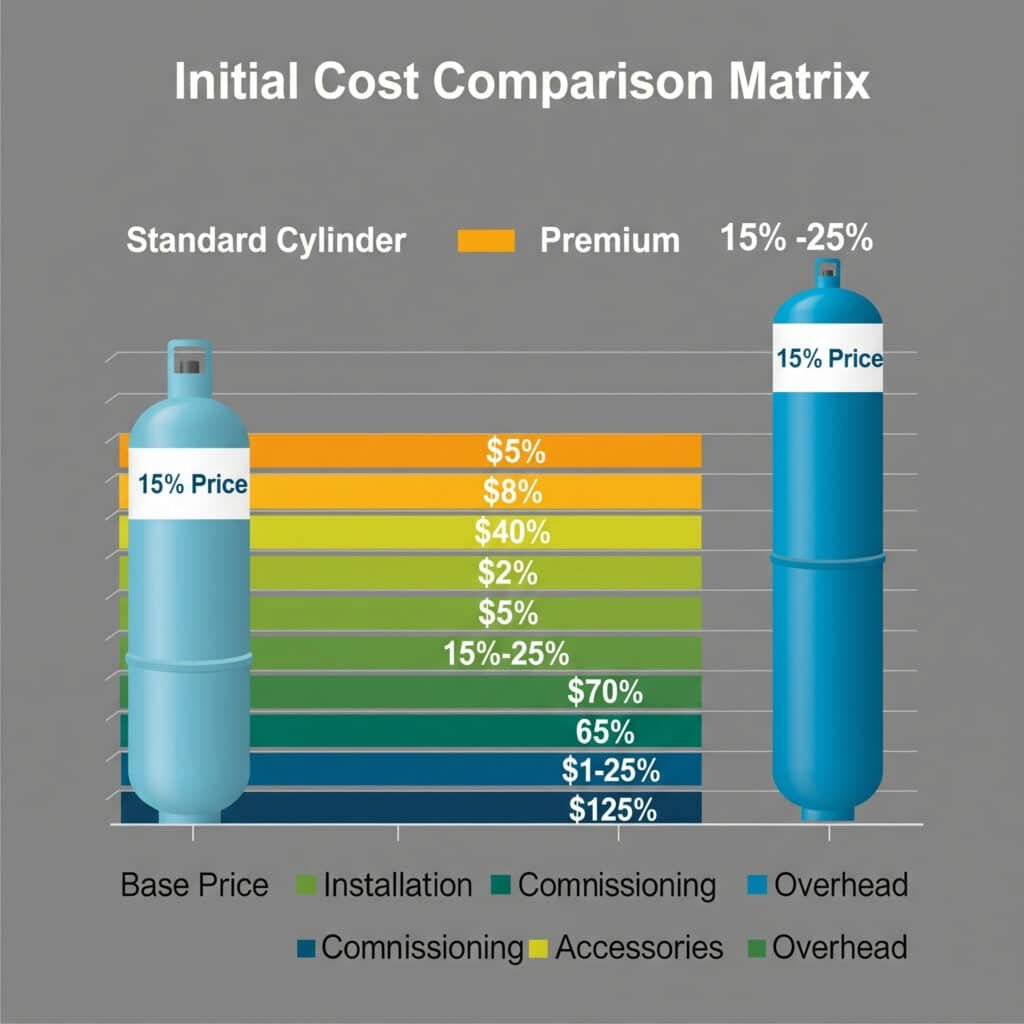

A rúd nélküli palackok pontos kezdeti költség-összehasonlító mátrixának nemcsak az alapkomponensek árazását kell tartalmaznia, hanem számszerűsítenie kell a telepítési költségeket, az üzembe helyezési követelményeket, a tartozékköltségeket és a beszerzés általános költségeit is, ami azt mutatja, hogy a prémium palackok a magasabb beszerzési árak ellenére gyakran 15-25%-vel csökkentik a kezdeti megvalósítási költségeket.

Több iparágban is kidolgoztam pneumatikus rendszerek beszerzési stratégiáit, és azt tapasztaltam, hogy a legtöbb szervezet jelentősen alábecsüli a valódi kezdeti költségeket, mivel kizárólag az alkatrészek beszerzési áraira összpontosít. A kulcs egy olyan átfogó mátrix kidolgozása, amely a kiválasztástól az üzembe helyezésig minden releváns kiadást megragad.

Átfogó kezdeti költségkeret

A megfelelően felépített kezdeti költség-összehasonlító mátrix ezeket az alapvető összetevőket tartalmazza:

1. Közvetlen komponensek költségelemzése

Alaposan meg kell vizsgálni az alapkomponensek költségeit:

| Költségkategória | Szabványos alkatrészek | Prémium komponensek | Értékelési megközelítés |

|---|---|---|---|

| Alap henger | Alacsonyabb fajlagos költség | Magasabb fajlagos költség | Közvetlen árajánlat-összehasonlítás |

| Szükséges tartozékok | Gyakran külön-külön értékesített | Gyakran tartalmazza | Tételes tartozéklista |

| Szerelési hardver | Alapvető lehetőségek | Átfogó lehetőségek | Alkalmazásspecifikus követelmények |

| Csatlakozási komponensek | Szabványos szerelvények | Optimalizált szerelvények | Teljes pneumatikus áramkör-elemzés |

| Vezérlő komponensek | Alapvető funkcionalitás | Speciális funkciók | Irányítási rendszer integrációjának értékelése |

| Pótalkatrész csomag | Korlátozott kezdeti tartalékok | Átfogó tartalék alkatrészek | Működési kockázatértékelés |

Végrehajtási megfontolások:

- Kérjen részletes, tételes árajánlatokat több beszállítótól.

- A teljes rendszerek hasonló összehasonlításának biztosítása

- Számoljon mennyiségi kedvezményekkel és csomagárakkal

- Az átfutási idő projektütemezésre gyakorolt hatásának figyelembevétele

2. Telepítési és végrehajtási költségelemzés

A telepítési költségek gyakran jelentősen eltérnek az egyes lehetőségek között:

Telepítési munkaigény

- Szerelési komplexitás értékelése

- Csatlakozási és integrációs idő becslése

- Speciális készségkövetelmények

- Telepítési eszköz- és felszerelésszükséglet

- Hozzáférési követelmények és korlátozásokRendszerintegrációs költségek

- Vezérlőrendszer programozási követelményei

- Az interfész adaptációs igényei

- Kommunikációs protokoll kompatibilitás

- Szoftver konfiguráció összetettsége

- Vizsgálati és validálási eljárásokDokumentációs és képzési igények

- Szükséges műszaki dokumentáció

- Üzemeltetői képzési követelmények

- Karbantartó személyzet képzése

- Speciális tudásátadás

- Folyamatos támogatási követelmények

3. Üzembe helyezés2 és az indítási költségek értékelése

Az üzembe helyezés költségei jelentősen eltérhetnek a különböző palackozási lehetőségek között:

Beállítási és kalibrálási követelmények

- Kezdeti beállítások összetettsége

- A kalibrálási eljárás követelményei

- Speciális szerszámigények

- Műszaki szakértelemmel kapcsolatos követelmények

- Hitelesítési és ellenőrzési eljárásokVizsgálati és minősítési költségek

- Teljesítményvizsgálati követelmények

- Megbízhatósági érvényesítési eljárások

- Megfelelőség-ellenőrzési igények

- Dokumentációs követelmények

- Harmadik fél általi tanúsítás költségeiA termelés felfutásának hatása

- A tanulási görbére vonatkozó megfontolások

- A termelés hatékonyságának kezdeti hatása

- Indítási hulladék és minőségi problémák

- Termelékenység az üzembe helyezés során

- A teljes termelési képesség elérésének ideje

Valós világbeli alkalmazás: Gyártóüzem bővítése

Az egyik legátfogóbb kezdeti költségelemzésem egy németországi gyártóüzem bővítésére vonatkozott. A követelmények a következők voltak:

- Három különböző rúd nélküli hengertechnológia összehasonlítása

- Öt potenciális beszállító értékelése

- Integráció a meglévő automatizálási rendszerekkel

- Szigorú belső szabványoknak való megfelelés

Kifejlesztettünk egy átfogó összehasonlítási mátrixot, amely meglepő eredményeket hozott:

| Költségkategória | Economy opció | Középkategóriás opció | Prémium opció |

|---|---|---|---|

| Bázis komponens költsége | €156,000 | €217,000 | €284,000 |

| Telepítési költségek | €87,000 | €62,000 | €43,000 |

| Üzembe helyezési költségek | €112,000 | €76,000 | €51,000 |

| Adminisztratív általános költségek | €42,000 | €38,000 | €32,000 |

| Teljes kezdeti költség | €397,000 | €393,000 | €410,000 |

A legfontosabb felismerés az volt, hogy bár a prémium opció 82%-tel magasabb alkatrészköltséggel járt, a teljes kezdeti költség csak 3,3%-tel volt magasabb, mint a gazdaságos opcióé, ami a jelentősen csökkentett telepítési, üzembe helyezési és adminisztratív költségeknek köszönhető. Ez megkérdőjelezte a beszerzés által vezérelt döntéshozatali folyamatot, amely korábban kizárólag az alkatrészárakra összpontosított.

Mi a legpraktikusabb módszer az energiahatékonysági költségek kiszámítására?

A legtöbb pneumatikus rendszer esetében az energiafogyasztás jelenti a legnagyobb működési költséget, így a pontos hatékonysági számítások elengedhetetlenek az életciklusköltségek elemzéséhez.

A rúd nélküli hengerek legpraktikusabb energiahatékonysági számítása az alapvető levegőfogyasztás mérését kombinálja az üzemi ciklusok elemzésével és a rendszer hatékonysági tényezőivel - és kimutatja, hogy a prémium hengerek a szabványos alternatívákhoz képest jellemzően 25-40%-tal csökkentik az energiaköltségeket a csökkentett levegőfogyasztás, az alacsonyabb üzemi nyomás és a jobb rendszerhatékonyság révén.

Miután különböző iparágakban pneumatikus rendszerek energiaauditjait végeztem, azt tapasztaltam, hogy a legtöbb szervezet jelentősen alulbecsüli az energiaköltségeket, mivel egyszerűsített számításokat használ, amelyek nem veszik figyelembe a valós működési feltételeket. A kulcs egy olyan gyakorlati megközelítés kidolgozása, amely a fogyasztást befolyásoló összes lényeges tényezőt megragadja.

Gyakorlati energiaköltség-számítási megközelítés

A hatékony energiaköltség-számítás a következő kulcsfontosságú elemeket tartalmazza:

1. Alapvető levegőfogyasztás mérése

Kezdje egyszerű légfogyasztásméréssel:

Ciklusfogyasztás vizsgálata

- A levegőfogyasztás mérése ciklusonként (liter)

- Tényleges üzemi nyomáson végzett vizsgálat

- Tartalmazza mind a kiterjesztést, mind a behúzást

- Vegye figyelembe a középállású megállókatÁtalakítás szabványos feltételekké

- Átváltani standard feltételek (ANR)3

- A tényleges üzemi nyomás figyelembevétele

- Vegyük figyelembe a hőmérséklet hatásait

- Összehasonlítható alapszintű mérőszámok megállapításaEgyszerű számítási módszer

- Levegőfogyasztás ciklusonként (L)

- Ciklusok óránként

- Napi üzemórák

- Működési napok évente

2. Hatékonysági tényező beépítése

A kulcsfontosságú hatékonysági tényezők figyelembevétele:

Hengerhatékonysági megfontolások

- Tömítés kialakítása és a súrlódás hatása

- Csapágyazás hatékonysága

- Anyag és kivitelezés minősége

- Üzemi nyomáskövetelményekRendszerhatékonysági tényezők

- Szelepek kiválasztása és méretezése

- Ellátóvezeték méretezése és útvonalvezetése

- Csatlakozások és szerelvények minősége

- Az ellenőrzési rendszer hatékonyságaGyakorlati hatékonysági összehasonlítás

- Relatív hatásfokok

- százalékos javulás mérőszámai

- Összehasonlító vizsgálati eredmények

- Valós teljesítményadatok

3. Energiaköltség-számítás

Számítsa ki a tényleges költségeket egyszerű megközelítéssel:

Éves fogyasztás számítása

- Napi fogyasztás: Fogyasztás ciklusonként × ciklusok óránként × órák naponta

- Éves fogyasztás: Napi fogyasztás × üzemnapok évente

- Kiigazított fogyasztás: Éves fogyasztás ÷ rendszer hatásfokaEnergiaköltségek átalakítása

- Átváltási tényező: kWh/1000 liter sűrített levegőre vetítve

- Energiaköltségek: Átváltási tényező × kWh-enkénti költség.

- Éves energiaköltség: Energiaköltség × (1 + inflációs tényező)Életciklus-előrejelzés

- Egyszerű szorzás a becsült élettartamhoz

- Alapvető jelenérték-számítás

- Az energiaárak alakulásának figyelembevétele

- A lehetőségek összehasonlító elemzése

Valós világbeli alkalmazás: Autóipari alkatrészgyártás

Az egyik legpraktikusabb energiahatékonysági elemzésem egy mexikói autóalkatrész-gyártó számára készült. Az ő követelményeik közé tartoztak:

- Három különböző rúd nélküli hengertechnológia összehasonlítása

- Értékelés több üzemi nyomáson

- Különböző munkaciklusok elemzése

- A 10 éves energiaköltségek előrejelzése

Gyakorlati elemzési megközelítést alkalmaztunk:

Fogyasztás mérése

- Áramlásmérők felszerelése az ellátóvezetékekre

- Mérhető fogyasztás tényleges üzemi nyomáson

- Tipikus gyártási terhelésekkel tesztelve

- Rögzített ciklusok óránként normál üzemmódbanHatékonysági értékelés

- Összehasonlított hengertervek és specifikációk

- Értékelt üzemi nyomásigény

- A rendszer mért hatékonysági tényezői

- Meghatározott általános hatékonysági értékekKöltségszámítás

- Energiaköltség: $0,112/kWh

- Átváltási tényező: 0,12 kWh/1 000 liter

- Éves üzemidő: 7,920

- 10 éves előrejelzés 3,5% éves energiainflációval

Az eredmények drámai különbségeket mutattak:

| Metrikus | Gazdaságos henger | Közepes hatótávolságú henger | Prémium henger |

|---|---|---|---|

| Ciklusonkénti levegőfogyasztás | 3.8 L | 2.9 L | 2.2 L |

| Szükséges üzemi nyomás | 6,5 bar | 5,8 bar | 5,2 bar |

| Rendszer hatékonysága | 43% | 56% | 67% |

| Éves energiaköltség | $12,840 | $8,760 | $6,240 |

| 10 éves energiaköltség | $147,800 | $100,900 | $71,880 |

A legfontosabb felismerés az volt, hogy a prémium palack, annak ellenére, hogy kezdetben $1,850-tel többe kerül, az életciklusa során $75,920 energiaköltséget takarít meg a gazdaságos változathoz képest. Ez a 41:1 arányú megtérülés a többletberuházáson felül a beszerzési megközelítést áralapúról értékalapú döntéshozatalra változtatta.

Mely megközelítések jelzik előre a legjobban a hosszú távú karbantartási költségeket?

A karbantartási költségek gyakran az életciklus-költségek leginkább kiszámíthatatlan részét képezik, így a gyakorlati előrejelzési megközelítések elengedhetetlenek a megalapozott döntéshozatalhoz.

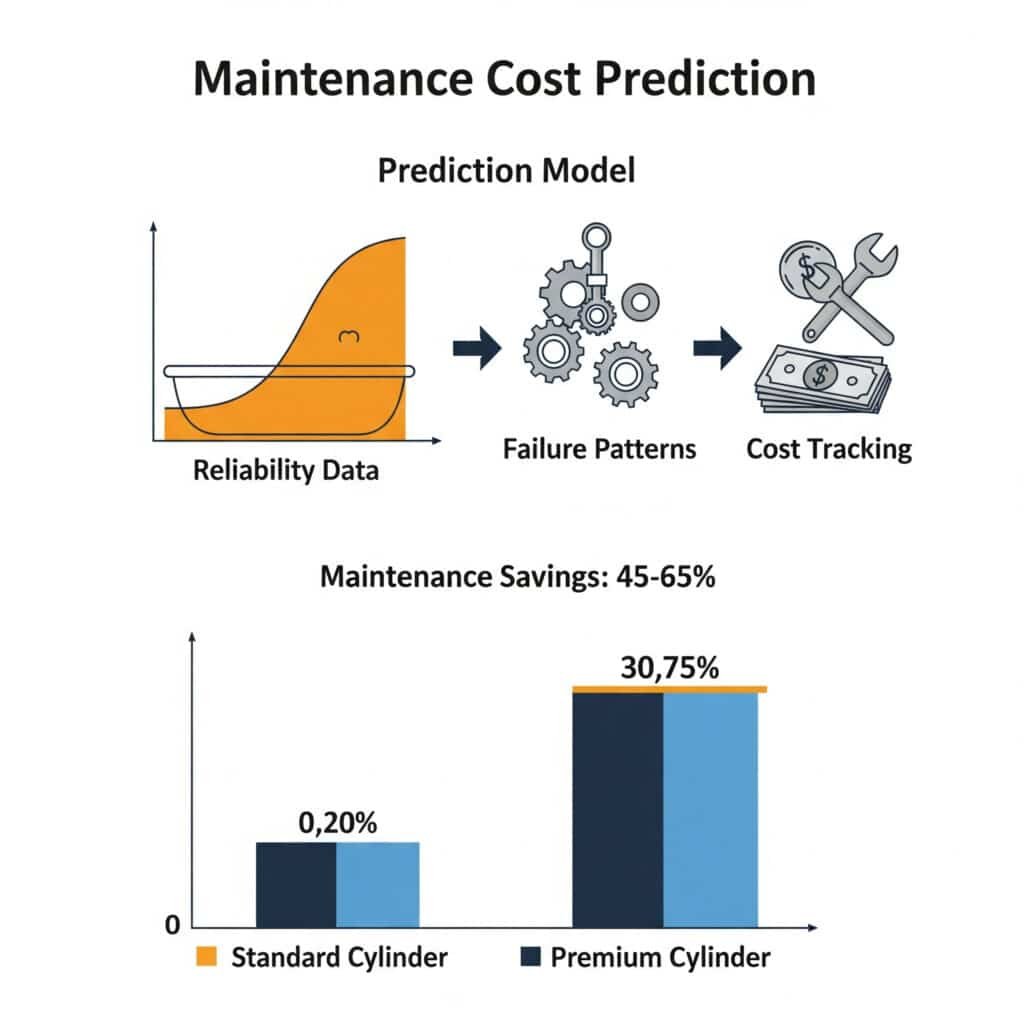

A rúd nélküli hengerek leghatékonyabb karbantartási költség-előrejelzési megközelítései a megbízhatósági adatok elemzését, a meghibásodási minták felismerését és az átfogó költségkövetést ötvözik - és azt mutatják, hogy a prémium hengerek jellemzően 45-65%-tal csökkentik a karbantartási költségeket a meghosszabbított szervizintervallumok, a csökkentett meghibásodási arány és az egyszerűsített karbantartási eljárások révén.

Több iparágban is kidolgoztam karbantartási stratégiákat pneumatikus rendszerekhez, és azt tapasztaltam, hogy a legtöbb szervezet jelentősen alulbecsüli az élettartam alatti karbantartási költségeket, mivel nem veszi figyelembe a közvetlen és közvetett költségeket. A kulcs egy olyan praktikus előrejelzési megközelítés bevezetése, amely minden releváns költségtényezőt megragad.

Gyakorlati karbantartási költség-előrejelzési megközelítés

Egy hatékony karbantartási költség-előrejelző modell a következő kulcsfontosságú elemeket tartalmazza:

1. Megbízhatósági adatok elemzése

Kezdje a megbízhatóság egyszerű értékelésével:

Hibagyakorisági elemzés

- Pálya a meghibásodások közötti átlagos idő (MTBF)4

- Hibaarányok kiszámítása

- A gyakori hibamódok azonosítása

- A megbízhatóság összehasonlítása az egyes lehetőségek közöttÉlettartam-értékelés

- Tipikus élettartam meghatározása

- A legfontosabb korlátozó tényezők azonosítása

- Hasonlítsa össze a gyártói specifikációkat

- Validálás valós tapasztalatokkalKarbantartási időközök összehasonlítása

- Dokumentálja az ajánlott szervizintervallumokat

- A tényleges karbantartási gyakoriság összehasonlítása

- Megelőző karbantartási követelmények meghatározása

- A szolgáltatás összetettségének értékelése

2. Közvetlen karbantartási költségek nyomon követése

Minden közvetlen karbantartási költség rögzítése:

Munkaügyi költségelemzés

- Pályakarbantartási órák eseményenként

- A készségszintű követelmények dokumentálása

- Számítsa ki a beavatkozásonkénti munkaerőköltséget

- Projekt éves munkaerőköltségekAlkatrész- és anyagköltségek

- A szükséges cserealkatrészek listája

- Fogyóanyagok dokumentálása

- Számítsa ki az átlagos alkatrészköltséget javításonként

- Projekt éves alkatrészköltségekKülső szolgáltatási követelmények

- Speciális szolgáltatási igények azonosítása

- Dokumentálja a vállalkozói költségeket

- Az éves szolgáltatási költségek kiszámítása

- Tartalmazza a sürgősségi szolgáltatásra vonatkozó rendelkezéseket

3. Közvetett költségek értékelése

Számoljon el a gyakran figyelmen kívül hagyott közvetett költségekkel:

Termelési hatásvizsgálat

- Az állásidő költségének kiszámítása óránként

- Dokumentálja a javítás átlagos időtartamát

- A termeléskiesés meghatározása meghibásodásonként

- A projekt éves termelési hatásaMinőségi és selejtezési szempontok

- A minőségromlás minőségi hatásának azonosítása

- A selejt és az utómunka költségeinek kiszámítása

- Dokumentálja az ügyfélre gyakorolt hatást

- Projekt éves minőséggel kapcsolatos kiadásokLeltározási és adminisztratív általános költségek

- A pótalkatrész-készletre vonatkozó követelmények meghatározása

- Számítsd ki készletezési költségek5

- Adminisztratív általános költségek dokumentálása

- Projekt éves általános költségek

Valós világbeli alkalmazás: Összehasonlítás: Gyártóüzemek összehasonlítása

Az egyik legpraktikusabb karbantartási költségelemzésem egy gyártóüzem számára készült, ahol három különböző rúd nélküli henger opciót hasonlítottam össze. A követelmények a következők voltak:

- A 12 éves fenntartási költségek előrejelzése

- Többféle karbantartási stratégia értékelése

- A közvetlen és közvetett költségek elemzése

- A termelésre gyakorolt hatás figyelembevétele

Gyakorlati elemzési megközelítést alkalmaztunk:

Megbízhatósági értékelés

- Összegyűjtött korábbi meghibásodási adatok

- Számított átlagos MTBF minden egyes opcióra

- Azonosított gyakori hibamódok

- Előrejelzett meghibásodási gyakoriságKözvetlen költségelemzés

- Dokumentált átlagos javítási idő

- Kiszámított tipikus alkatrészköltségek

- Meghatározott karbantartási munkadíjak

- Előrejelzett éves közvetlen karbantartási költségekKözvetett költségek értékelése

- Hibánként számított termelési hatás

- Meghatározott minőséggel kapcsolatos költségek

- Értékelt leltárigény

- Előrejelzett teljes karbantartási hatás

Az eredmények drámai különbségeket mutattak:

| Metrikus | Gazdaságos henger | Közepes hatótávolságú henger | Prémium henger |

|---|---|---|---|

| MTBF (üzemórák) | 4,200 | 7,800 | 12,500 |

| Átlagos javítási idő | 4,8 óra | 3,2 óra | 2,5 óra |

| Javításonkénti alkatrészköltségek | $720 | $890 | $1,150 |

| Éves közvetlen karbantartási költség | $9,850 | $5,620 | $3,480 |

| Éves termelési hatás költsége | $42,300 | $18,700 | $9,200 |

| 12 éves fenntartási költség | $625,800 | $291,840 | $152,160 |

A legfontosabb felismerés az volt, hogy a prémium henger, annak ellenére, hogy 60% magasabb alkatrészköltségekkel jár egy javítás, 12 év alatt $473 640 karbantartási költséget takarít meg a gazdaságos változathoz képest. E megtakarítások többsége nem a közvetlen karbantartási költségekből, hanem a termelésre gyakorolt hatás csökkenéséből származott, ami rávilágít a teljes költségkép figyelembevételének fontosságára.

Következtetés

A rúd nélküli hengeres rendszerek átfogó életciklus-költségelemzése azt mutatja, hogy a kezdeti beszerzési ár gyakran a legkevésbé jelentős tényező a teljes tulajdonlási költségekben. Pontos kezdeti költség-összehasonlító mátrixok létrehozásával, gyakorlati energiahatékonysági számítások végrehajtásával és hatékony karbantartási költség-előrejelzési megközelítések kidolgozásával a szervezetek valóban megalapozott döntéseket hozhatnak, amelyek optimalizálják a hosszú távú pénzügyi teljesítményt.

Az elemzések több iparágban történő végrehajtásával szerzett tapasztalataim legfontosabb tanulsága az, hogy a prémium kategóriás pneumatikus alkatrészek a magasabb kezdeti árak ellenére szinte mindig a legalacsonyabb teljes életciklusköltséget eredményezik. A csökkentett energiafogyasztás, az alacsonyabb karbantartási követelmények és a termelésre gyakorolt kisebb hatás kombinációja 10 év alatt általában 30-50% alacsonyabb teljes tulajdonlási költséget eredményez.

GYIK a rúd nélküli hengerek életciklus-költségelemzéséről

Mennyi a prémium rúd nélküli hengerek tipikus megtérülési ideje a gazdaságos lehetőségekhez képest?

A prémium kategóriás rúd nélküli palackok jellemző megtérülési ideje a legtöbb ipari alkalmazásban 8-18 hónap között mozog. Az energiamegtakarítás általában a leggyorsabban megtérül, a karbantartási költségek csökkenése pedig hosszabb távon járul hozzá. A nagy igénybevételű alkalmazásoknál (>60% kihasználtság) vagy a magas állásidő költségekkel járó műveleteknél (>$1,000/óra) a megtérülési idő akár 3-6 hónap is lehet. A pontos megtérülési számítás kulcsa az összes költségtényező, különösen a csökkentett megbízhatóság gyakran figyelmen kívül hagyott termelési hatásának figyelembevétele.

Hogyan lehet figyelembe venni az energiaköltségek eltéréseit az életciklusköltség-elemzés során?

Az energiaköltségek változásainak figyelembevételéhez az életciklusköltség-elemzésben a múltbeli trendelemzés és az érzékenységi modellezés kombinációját javaslom. Kezdje a jelenlegi energiaköltségekkel, mint alapértékkel, majd alkalmazzon egy előre jelzett inflációs rátát a régióra vonatkozó történelmi adatok alapján (jellemzően évi 2-5%). Hozzon létre több forgatókönyvet különböző inflációs rátákkal, hogy megértse az eredmények érzékenységét. Több telephelyen történő működés esetén végezzen külön elemzéseket a helyi energiaköltségek felhasználásával. Ne feledje, hogy az energiahatékonysági fejlesztések még értékesebbé válnak az energiaköltségek emelkedésével.

Melyek a rúd nélküli hengerek életciklus-elemzése során leggyakrabban figyelmen kívül hagyott költségek?

A rúd nélküli hengerek életciklus-elemzése során a leggyakrabban figyelmen kívül hagyott költségek a következők: a nem tervezett állásidő alatti termelési veszteségek (gyakran a közvetlen javítási költségek 5-10-szerese), a teljesítmény romlásából eredő minőségi hatások (jellemzően a termelési érték 2-5%-je), a pótalkatrészek készletezési költségei (az alkatrészek értékének 10-25%-je évente), valamint a karbantartásirányítás adminisztratív általános költségei (a közvetlen karbantartási költségek 15-30%-je). Emellett számos elemzés nem veszi figyelembe a műszaki támogatás költségeit, a hibaelhárítási időt és az új berendezések bevezetésével kapcsolatos tanulási görbét.

Hogyan lehet összehasonlítani a különböző várható élettartamú hengereket az életciklus-elemzés során?

A különböző várható élettartamú palackok összehasonlításához a leghosszabb várható élettartamnak megfelelő következetes elemzési időszakot vagy a különböző élettartamok közös többszörösét kell használni. Vegye figyelembe a rövidebb élettartamú alkatrészek megfelelő időközönként történő cseréjének költségeit. Számítsa ki az összes költség nettó jelenértékét (NPV) a szervezet tőkeköltségét tükröző diszkontrátával (általában 8-12%). Ez a megközelítés a költségek időzítésének és a pénz időértékének figyelembevételével lehetővé teszi a tisztességes összehasonlítást. Például, ha 5 éves és 10 éves élettartamú palackokat hasonlít össze, használjon 10 éves elemzési időszakot, és vegye figyelembe az 5 éves opció csereköltségeit.

Milyen adatokat kell gyűjteni a karbantartási költségek előrejelzésének pontossága érdekében?

A karbantartási költségek előrejelzésének pontosságának javítása érdekében gyűjtse össze a következő kulcsfontosságú adatokat: részletes hibajegyzék (dátum, üzemóra, hiba módja, ok), javítási információk (idő, alkatrészek, munkaórák, szükséges képzettségi szint), karbantartási előzmények (megelőző karbantartási tevékenységek, megállapítások, beállítások), üzemi körülmények (nyomás, hőmérséklet, ciklusszám, terhelés) és termelési hatás (állásidő időtartama, termelési veszteség, minőségi hatás). Az évszakos eltérések rögzítése érdekében legalább 12 hónapon keresztül kövesse nyomon ezeket az adatokat. A legértékesebb felismerések gyakran a különböző alkalmazásokban vagy működési körülmények között használt hasonló berendezések összehasonlításából származnak a kulcsfontosságú teljesítménytényezők azonosítása érdekében.

-

Részletes magyarázatot ad az életciklusköltség-elemzésre vagy a teljes tulajdonlási költségre (TCO), amely egy olyan pénzügyi elv, amely magában foglalja az eszköz kezdeti beszerzési árát, valamint az összes közvetlen és közvetett működési és karbantartási költséget az élettartam alatt. ↩

-

Ismerteti a projekt üzembe helyezési fázisát, amely annak szisztematikus folyamatát jelenti, hogy minden rendszert és alkatrészt a tulajdonos működési követelményeinek megfelelően tervezzenek, telepítsenek, teszteljenek, üzemeltessenek és tartsanak karban. ↩

-

Részletezi a különbséget az ANR (conditions normales de référence), a "normál" referenciafeltételek európai szabványa (0°C, 1013,25 mbar) és az SCFM (Standard Cubic Feet per minute), az általános észak-amerikai szabvány között. ↩

-

Egyértelmű meghatározást kínál a meghibásodások közötti átlagos időre (MTBF), egy kulcsfontosságú megbízhatósági mérőszámra, amely a mechanikus vagy elektronikus rendszerben a rendszer normál működése során bekövetkező meghibásodások között eltelt időt jelöli. ↩

-

Leírja a készletezési költségeket (vagy tartási költségeket), amelyek az eladatlan készlet tárolásával kapcsolatos összes költséget jelentik, beleértve a raktárhelyiséget, a munkaerőt, a biztosítást, valamint az elavulás vagy a sérülés költségeit. ↩