A mérnökök évente milliókat pazarolnak el a rosszul megválasztott berendezésekre. A beszerzési csapatok "hengereket" rendelnek, amikor "működtetőkre" van szükségük - vagy fordítva. Ez a zűrzavar a vállalatok termelékenységébe, hatékonyságába és nyereségébe kerül.

A különbség a hengerek és működtetők hogy a hengerek a lineáris működtetőelemek egy speciális típusa, amely folyadéknyomást (pneumatikus vagy hidraulikus) használ a mozgáshoz, míg a működtetőelemek tágabb kategóriát jelentenek, amely magában foglal minden olyan eszközt, amely energiát alakít át mechanikus mozgássá, beleértve az elektromos, pneumatikus, hidraulikus és mechanikus típusokat.

Két hónappal ezelőtt kaptam egy kétségbeesett hívást Sarah-tól, egy német autógyár projektmenedzserétől. A csapata 50 pneumatikus hengert rendelt egy precíziós szerelősorhoz, de az alkalmazáshoz valójában elektromos szervoaktuátorokra volt szükség a szükséges pozicionálási pontossághoz. A hengerek nem tudták elérni a szükséges ±0,05 mm-es pontosságot. Segítettünk nekik a megfelelő elektromos működtetőelemek meghatározásában, és a selejt aránya egy héten belül 12%-ről 0,3%-re csökkent.

Tartalomjegyzék

- Mi határozza meg a henger és a működtető közötti különbséget?

- Miben különböznek a hengerek és a működtető elemek konstrukciója?

- Melyek a legfontosabb teljesítménybeli különbségek?

- Hogyan különböztetik meg az energiaforrások a hengereket a működtetőktől?

- Milyen vezérlési képességek különböztetik meg ezeket a technológiákat?

- Hogyan határozzák meg a pályázati követelmények a választást?

- Milyen költségvonzatai vannak az egyes technológiáknak?

- Hogyan hasonlíthatók össze a karbantartási követelmények?

- Milyen környezeti tényezők befolyásolják a kiválasztást?

- Következtetés

- GYIK a hengerekről és a működtetőkről

Mi határozza meg a henger és a működtető közötti különbséget?

Az alapvető meghatározások megértése megmutatja, hogy miért keverik össze ezeket a kifejezéseket gyakran, és hogy mikor melyik helyesen alkalmazható.

A henger a lineáris működtetőelemek egy speciális típusa, amely egy hengeres kamrában lévő folyadéknyomást (pneumatikus vagy hidraulikus) használ lineáris mozgás létrehozására, míg a működtetőelem a különböző energiaformákat vezérelt mechanikai mozgássá alakító eszközök tágabb kategóriája.

Henger Meghatározás és alkalmazási kör

A hengerek kifejezetten a folyadékhajtású lineáris működtetésű működtetőkre utalnak, amelyek sűrített levegőt (pneumatikus) vagy nyomás alatt lévő folyadékot (hidraulikus) használnak a mozgás létrehozásához. A "henger" kifejezés a henger alakú nyomástartó edényt írja le, amely a munkafolyadékot tartalmazza.

Minden henger működtető, de nem minden működtető henger. Ez az összefüggés kulcsfontosságú a megfelelő terminológia és a berendezések kiválasztása szempontjából az ipari alkalmazásokban.

A henger működése a következőkön alapul Pascal törvénye1, ahol a folyadéknyomás a dugattyú felületére hatva lineáris erőt hoz létre. A hengeres forma optimálisan tartalmazza a nyomást, miközben lineáris mozgást irányít.

Az általános hengertípusok közé tartoznak a sűrített levegőt használó pneumatikus hengerek, a nyomás alatt lévő olajat használó hidraulikus hengerek, valamint a speciális változatok, például a teleszkópos vagy forgó hengerek.

Működtetőelemek meghatározása és kategóriái

A működtetők magukban foglalnak minden olyan eszközt, amely energiát alakít át szabályozott mechanikai mozgássá. Ebbe a széles kategóriába tartoznak a lineáris működtető elemek, a forgó működtető elemek és a speciális mozgást végző eszközök.

Az aktuátorok energiaforrásai közé tartozik az elektromos, pneumatikus, hidraulikus, mechanikus és hőenergia. Mindegyik energiatípus más-más jellemzőket kínál az erő, a sebesség, a pontosság és a vezérlés tekintetében.

Az aktuátorok által létrehozott mozgástípusok közé tartoznak a lineáris, forgó, oszcilláló és összetett többtengelyes mozgások. A mozgás típusa határozza meg a működtető kiválasztását az adott alkalmazásokhoz.

A vezérlés összetettsége az egyszerű be-/kikapcsolástól a precíz automatizáláshoz szükséges, pozíció-, sebesség- és erővisszacsatolással ellátott, kifinomult szervovezérlésig terjed.

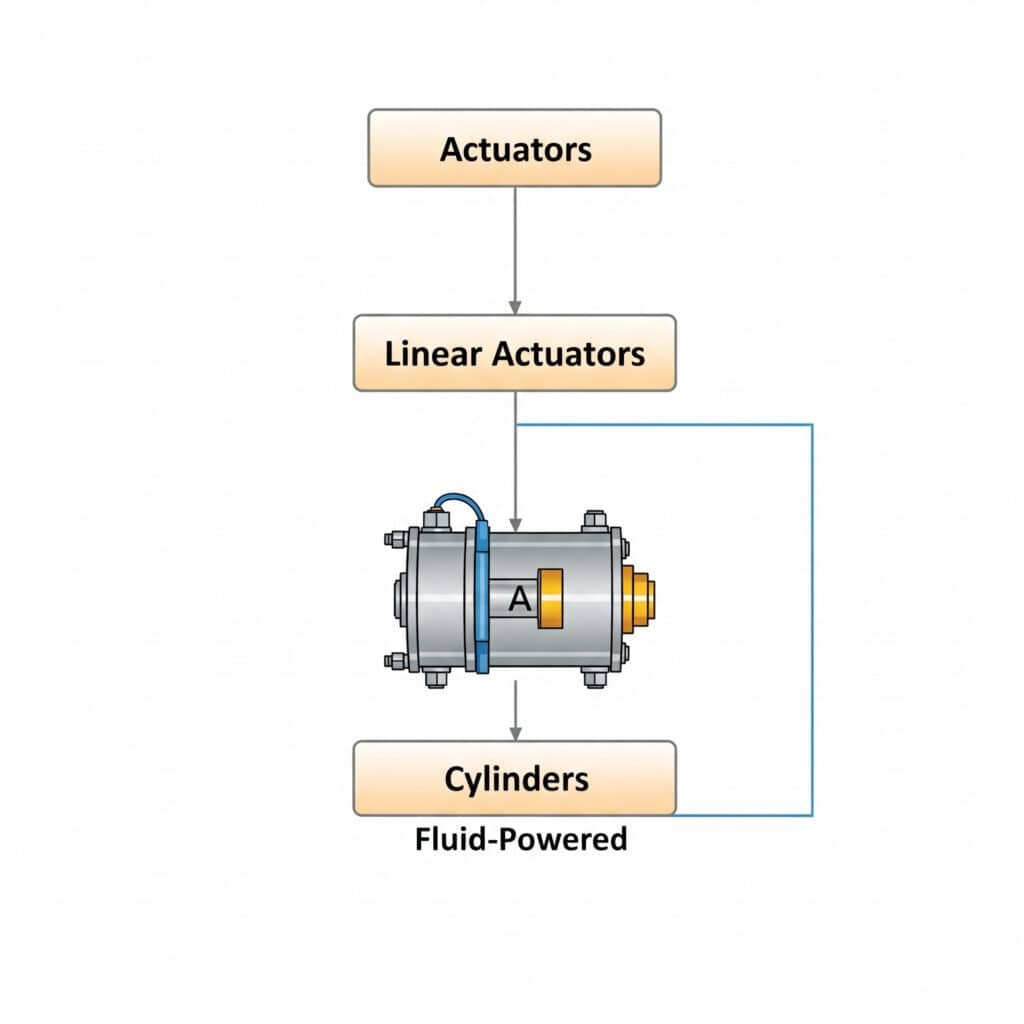

Osztályozási hierarchia

A működtetőelemek családfája a hengereket a lineáris működtetőelemek részhalmazaként mutatja, amelyek maguk is az összes működtetőelem részhalmazát alkotják. Ez a hierarchia segít a terminológia és a kiválasztási kritériumok tisztázásában.

A lineáris működtetőelemek közé tartoznak a hengerek, az elektromos lineáris működtetőelemek, a mechanikus működtetőelemek (csavarok, bütykök) és a speciális alkalmazásokhoz tervezett speciális konstrukciók, például a hangtekercses működtetőelemek.

A forgómotorok közé tartoznak az elektromos motorok, a forgódugattyús hengerek, a pneumatikus lapátmotorok és a hidraulikus motorok a forgómozgást igénylő alkalmazásokhoz.

A speciális működtetőelemek lineáris és forgó mozgást kombinálnak, vagy egyedi mozgásprofilokat biztosítanak az egyedi ipari alkalmazásokhoz és automatizálási követelményekhez.

Terminológia Jelentősége

A megfelelő terminológia megelőzi a specifikációs hibákat, amelyek időbe és pénzbe kerülnek. A "henger" használata, amikor "elektromos működtető" kellene, rossz eszközkiválasztáshoz és a projekt késedelméhez vezet.

Az ipari szabványok pontosan meghatározzák ezeket a fogalmakat. A szabványos meghatározások megértése biztosítja a világos kommunikációt a beszállítókkal, mérnökökkel és a karbantartó személyzettel.

A terminológia használatában regionális eltérések vannak. Egyes régiók a "henger" kifejezést tágabban használják, míg mások szigorú technikai megkülönböztetést tartanak fenn az eszköztípusok között.

A műszaki dokumentáció pontos terminológiát igényel a biztonsági, karbantartási és csereeljárásokhoz. A helytelen kifejezések veszélyes eszközcserékhez vezethetnek.

| Aspect | Henger | Működtetőszerkezet |

|---|---|---|

| Meghatározás | Folyadékhajtású lineáris mozgást végző eszköz | Bármilyen eszköz, amely energiát alakít át mozgássá |

| Terjedelem | Speciális alcsoport | Általános kategória |

| Energiaforrás | Csak pneumatikus vagy hidraulikus | Elektromos, folyadékos, mechanikus, termikus |

| Mozgás típusa | Elsősorban lineáris | Lineáris, forgó, komplex |

| Vezérlési tartomány | Egyszerűtől a mérsékeltig | Az egyszerűtől a rendkívül kifinomultig |

Miben különböznek a hengerek és a működtető elemek konstrukciója?

A konstrukciós különbségek az egyes technológiai típusok alapvető működési elveit és teljesítményjellemzőit tükrözik.

A hengerek felépítésükben különböznek más működtetőelemektől, mivel hengeres nyomástartó edényeik, folyadéktömítő rendszereik és dugattyúalapú erőfejlesztésük van, míg az elektromos működtetőelemek motorokat és meghajtó mechanizmusokat használnak, a mechanikus működtetőelemek pedig csavarokat, fogaskerekeket vagy összeköttetéseket.

Henger szerkezeti elemei

A hengerek konstrukciójának középpontjában a munkafolyadékot tartalmazó nyomástartó edény áll. A hengeres forma optimálisan ellenáll a belső nyomásnak, miközben lineáris vezetést biztosít a dugattyú számára.

A dugattyúszerelvények magukban foglalják a dugattyút, a tömítéseket és az erőátviteli alkatrészeket. A dugattyú kialakítása jelentősen befolyásolja a teljesítményt, a hatékonyságot és az élettartamot.

A tömítő rendszerek megakadályozzák a folyadékszivárgást, miközben lehetővé teszik a zökkenőmentes mozgást. A tömítési technológia kritikus tervezési elem, amely befolyásolja a megbízhatóságot és a karbantartási követelményeket.

A rúdszerelvények a belső dugattyúktól a külső terhelésre kifejtett erőt a nyomás integritásának fenntartása mellett továbbítják. A rudak kialakításának az alkalmazott erőkkel kell megbirkóznia csavarodás vagy túlzott elhajlás nélkül.

Elektromos működtető szerkezete

Az elektromos meghajtások elsődleges energiaátalakító eszközként motorokat használnak, jellemzően szervomotorokat, léptetőmotorokat vagy AC/DC motorokat, a teljesítménykövetelményektől függően.

A meghajtó mechanizmusok a forgó motor mozgását lineáris kimenetté alakítják át a következők révén golyóscsavarok2, szíjhajtások, fogasléces rendszerek vagy közvetlen meghajtású lineáris motorok különböző jellemzőkkel.

A visszacsatolási rendszerek magukban foglalják az enkódereket, rezolvereket vagy potenciométereket, amelyek pozícióinformációkat szolgáltatnak a zárt hurkú vezérléshez és a pontos pozicionálási képességekhez.

A házkialakítások védik a belső alkatrészeket, miközben biztosítják a szerelési interfészeket és a környezetvédelmet a megbízható működéshez ipari körülmények között.

Mechanikus működtető szerkezete

A mechanikus működtetők tisztán mechanikus energiaátalakítást alkalmaznak csavarok, bütykök, karok vagy fogaskerékrendszerek segítségével, amelyek a bemeneti mozgást a kívánt kimeneti mozgássá alakítják.

A csavartípusú működtetők kézi fogantyúkkal, motorokkal vagy más erőforrással hajtott ólomcsavarokat vagy golyóscsavarokat használnak a nagy erőhatással rendelkező, pontos lineáris mozgás létrehozására.

A bütykös mechanizmusok összetett mozgásprofilokat biztosítanak a speciálisan kialakított bütykös felületek révén, amelyek a követők mozgását az adott alkalmazási követelményekhez igazítják.

Az összekötő rendszerek a mechanikai előnyök elvét használják az erő felerősítésére vagy a mozgásjellemzők módosítására a karok és a forgáspontok segítségével.

Anyag és alkatrész különbségek

A hengerek anyagainak ellen kell állniuk a folyadéknyomásnak és a kémiai kompatibilitási követelményeknek. Az általános anyagok közé tartozik az acél, az alumínium és a rozsdamentes acél megfelelő nyomásértékekkel.

Az elektromos működtetőelemek anyagai az elektromágneses tulajdonságokra, a hőelvezetésre és a mechanikai szilárdságra összpontosítanak. A motoralkatrészek speciális mágneses anyagokat és precíziós csapágyakat használnak.

A mechanikus működtetőelemek anyagai a kopásállóságra és a mechanikai szilárdságra helyezik a hangsúlyt. Az edzett acélok, a bronz és a speciális ötvözetek tartósságot biztosítanak a mechanikus érintkezési alkalmazásokhoz.

A környezetvédelem technológiánként változik. A hengerek folyadéktömítést igényelnek, az elektromos működtetőelemek nedvességvédelmet, a mechanikus működtetőelemek pedig szennyeződésgátlást.

Összeszerelés és integráció

A henger összeszerelése magában foglalja a nyomáspróbát, a tömítések beszerelését és a folyadékrendszer integrálását. A megfelelő összeszerelési technikák biztosítják a szivárgásmentes működést és az optimális teljesítményt.

Az elektromos működtető szerelése magában foglalja a motor beállítását, a kódoló kalibrálását és az elektromos csatlakozásokat. A precíz összeszerelés befolyásolja a pozicionálási pontosságot és a rendszer teljesítményét.

A mechanikus működtetőszerkezetek összeszerelése a megfelelő kenésre, beállításra és igazításra összpontosít a zökkenőmentes működés biztosítása és a korai kopás megelőzése érdekében.

A minőség-ellenőrzési eljárások technológiánként eltérőek: a palackok nyomáspróbája a palackok esetében, az elektromos működtetők elektromos vizsgálata és a mechanikus rendszerek mechanikai vizsgálata.

Melyek a legfontosabb teljesítménybeli különbségek?

A teljesítményjellemzők hengerenként és a különböző működtetőtípusok között jelentős eltéréseket mutatnak, ami befolyásolja az alkalmazás alkalmasságát és a rendszer kialakítását.

A legfontosabb teljesítménybeli különbségek közé tartoznak az erőleadási képességek, ahol a hidraulikus hengerek kiemelkednek, a sebességi jellemzők, ahol a pneumatikus hengerek dominálnak, a pontossági szintek, ahol az elektromos működtetők vezetnek, és a hatásfok, ahol az elektromos rendszerek jellemzően a legjobban teljesítenek.

Erő kimeneti képességek

A hidraulikus hengerek biztosítják a legnagyobb erőleadást, jellemzően 1 000 N és több mint 1 000 000 N között, mérettől és nyomástól függően. A nagy folyadéknyomás lehetővé teszi a kompakt kialakítást hatalmas erőhatás mellett.

A pneumatikus hengerek 100N és 50 000N közötti mérsékelt erőt biztosítanak, amelyet a legtöbb ipari alkalmazásban a 6-10 bar gyakorlati légnyomás korlátoz.

Az elektromos hajtások 10N és 100 000N közötti változó erőtartományt biztosítanak a motor méretétől és a fogaskerék-áttételezéstől függően. A kimenő erő a pozíciótól függetlenül állandó marad.

A mechanikus működtetők a mechanikai előnyök révén nagyon nagy erőket tudnak kifejteni, de az erő-sebesség kompromisszum miatt jellemzően lassabb sebességgel működnek.

Sebesség és válaszadási jellemzők

A pneumatikus hengerek a legnagyobb, akár 10 m/s sebességet is elérhetik, köszönhetően a kis mozgó tömegnek és a levegő gyors tágulási jellemzőinek, amelyek lehetővé teszik a gyors gyorsulást.

Az elektromos hajtások változó sebességet biztosítanak kiváló szabályozással, jellemzően 0,001-2 m/s, programozható gyorsítási és lassítási profilokkal a zökkenőmentes működés érdekében.

A hidraulikus hengerek mérsékelt sebességgel, 0,01-1 m/s sebességgel működnek, kiváló erőszabályozással, de a folyadékáramlási sebesség és a rendszer válaszideje korlátozza őket.

A mechanikus működtetők jellemzően alacsonyabb sebességgel működnek, de precíz, ismétlődő mozgást biztosítanak, mechanikai előnnyel a nagy erőkifejtést igénylő alkalmazásokhoz.

Precizitás és pontosság

Az elektromos szervoaktuátorok biztosítják a legnagyobb pontosságot, megfelelő visszacsatolási rendszerekkel és vezérlő algoritmusokkal ±0,001 mm pozicionálási pontosságot érnek el.

A mechanikus működtetők a közvetlen mechanikus pozicionálás révén kiváló ismételhetőséget biztosítanak, megfelelő tervezés és karbantartás mellett jellemzően ±0,01 mm pontosságot érnek el.

A hidraulikus hengerek jó pontosságot biztosítanak, ±0,1 mm-t, ha zárt hurkú működéshez pozíció-visszacsatolással és szervóvezérlő rendszerrel vannak felszerelve.

A pneumatikus hengerek pontossága korlátozott, ±1 mm, a levegő összenyomhatósága és a hőmérséklet hatása miatt, amely befolyásolja a pozicionálási pontosságot.

Energiahatékonysági összehasonlítás

Az elektromos hajtások érik el a legmagasabb hatásfokot, 85-95%, minimális energiapazarlással, és egyes alkalmazásokban képesek energiát visszanyerni a lassítás során.

A hidraulikus rendszerek mérsékelt hatékonyságot biztosítanak, 70-85%, a szivattyúk, szelepek és a folyadékfűtés veszteségeivel, de kiváló teljesítmény-tömeg arányt biztosítanak.

A pneumatikus rendszerek hatékonysága a legalacsonyabb, 25-35%, a kompressziós veszteségek és a hőtermelés miatt, de más előnyökkel is rendelkeznek, mint például a tisztaság és a biztonság.

A mechanikus működtetőelemek bizonyos alkalmazásokban igen hatékonyak lehetnek, de külső energiaforrást igényelhetnek, ami befolyásolja a rendszer teljes hatékonyságát.

| Teljesítménytényező | Pneumatikus henger | Hidraulikus henger | Elektromos működtető | Mechanikus működtető |

|---|---|---|---|---|

| Max erő | 50,000N | 1,000,000N+ | 100,000N | Változó (nagyon magas) |

| Maximális sebesség | 10 m/s | 1 m/s | 2 m/s | 0,1 m/s |

| Precíziós | ±1mm | ±0,1mm | ±0,001mm | ±0,01mm |

| Hatékonyság | 25-35% | 70-85% | 85-95% | Változó |

| Válaszidő | Nagyon gyors | Gyors | Változó | Lassú |

Hogyan különböztetik meg az energiaforrások a hengereket a működtetőktől?

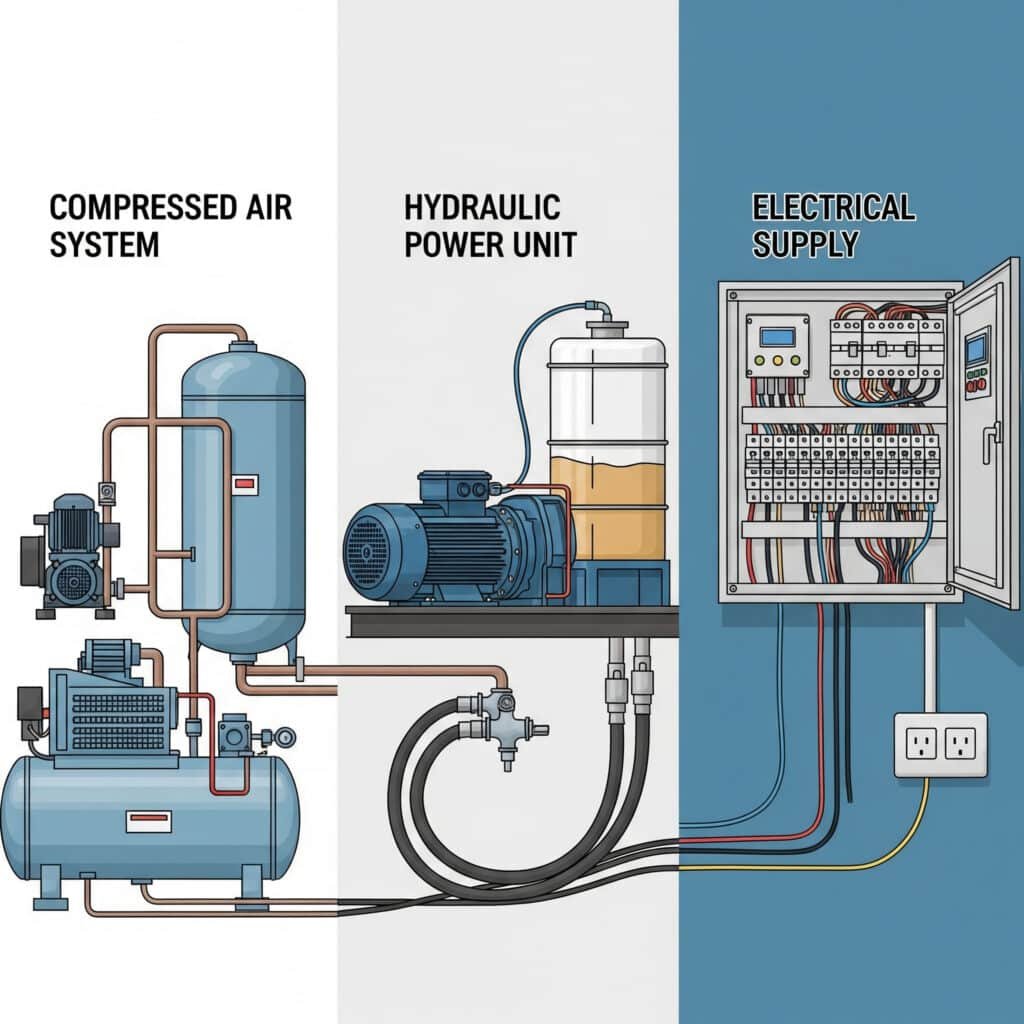

Az energiaforrás-követelmények alapvető különbségeket okoznak a rendszertervezés, a telepítés és a működési jellemzők terén a henger- és a működtető technológiák között.

Az energiaforrások megkülönböztetik a hengereket a működtető elemektől a hengerek sűrített levegő vagy hidraulikafolyadék igénye és az elektromos működtető elemek elektromos energiája révén, ami eltérő infrastrukturális igényeket, energiaköltségeket és a rendszer összetettségi szintjét eredményezi.

Pneumatikus teljesítményrendszerek

A pneumatikus hengerek megbízható működéséhez sűrített levegős rendszerekre, köztük kompresszorokra, légkezelő berendezésekre, elosztó csővezetékekre és tárolótartályokra van szükség.

A kompresszorok méretezésének megfelelő tartalékkapacitással kell kezelni a csúcsigényt és a rendszer veszteségeit. Az alulméretezett kompresszorok nyomásesést és gyenge teljesítményt okoznak.

A szűrőket, szárítókat és kenőberendezéseket tartalmazó légkezelő rendszerek tiszta, száraz levegőt biztosítanak, amely megakadályozza az alkatrészek károsodását és meghosszabbítja az élettartamot.

Az elosztórendszerek megfelelő méretezést igényelnek a nyomásesés minimalizálása és a megfelelő áramlási kapacitás biztosítása érdekében a létesítmény minden felhasználási pontján.

Hidraulikus rendszerek

A hidraulikus hengereknek a folyamatos működéshez hidraulikus erőműegységekre, köztük szivattyúkra, tartályokra, szűrőrendszerekre és hűtőberendezésekre van szükségük.

A szivattyú kiválasztása befolyásolja a rendszer hatékonyságát és teljesítményét. A változtatható térfogatú szivattyúk jobb hatékonyságot, míg a fix térfogatúak egyszerűbb vezérlést biztosítanak.

A folyadékkezelés magában foglalja a szűrést, a hűtést és a szennyeződések ellenőrzését, amelyek jelentősen befolyásolják a rendszer megbízhatóságát és az alkatrészek élettartamát.

A biztonsági megfontolások közé tartoznak a hidraulikus folyadékok okozta tűzveszély és a személyzet védelmére vonatkozó nagynyomású biztonsági követelmények.

Elektromos energiaigény

Az elektromos működtetőelemek megfelelő feszültségű és áramerősségű elektromos áramot és vezérlő interfészeket igényelnek a megfelelő működéshez és teljesítményhez.

A tápegység méretezésénél figyelembe kell venni a motorok teljesítményét, az üzemi ciklusokat és a visszatápláló fékezési képességeket, amelyek visszatáplálhatják a tápegységbe a teljesítményt.

A vezérlési teljesítményigény magában foglalja a motorhajtásokat, a vezérlőket és a visszacsatolási rendszereket, amelyek összetettebbé teszik, de kifinomult vezérlési képességeket tesznek lehetővé.

Az elektromos biztonsági szempontok közé tartozik a megfelelő földelés, a túláramvédelem, valamint az elektromos szabályzatok és szabványok betartása.

Energetikai infrastruktúra összehasonlítás

A telepítés összetettsége jelentősen változik, mivel a pneumatikus rendszerek levegőelosztást, a hidraulikus rendszerek folyadékkezelést, az elektromos rendszerek pedig elektromos infrastruktúrát igényelnek.

Az üzemeltetési költségek drámaian eltérnek az egyes energiaforrások között. A sűrített levegőt drága előállítani, míg a villamos energia költsége a felhasználási szokásoktól függően változó.

A karbantartási követelmények áramforrásonként eltérőek. A pneumatikus rendszerek szűrőcserét igényelnek, a hidraulikus rendszerek folyadékkarbantartást, az elektromos rendszerek pedig minimális rutinkarbantartást.

A környezeti hatásra vonatkozó megfontolások közé tartozik az energiahatékonyság, a folyadékok elhelyezése és a zajkeltés, amelyek hatással vannak a létesítmény működésére és a jogszabályi megfelelésre.

Energiatárolás és elosztás

A pneumatikus rendszerek sűrített levegőt tárolnak tartályokban, amelyek energiatárolást biztosítanak, és segítenek kiegyenlíteni az igényingadozásokat a rendszerben.

A hidraulikus rendszerek energiatárolásra és a csúcsigény kezeléséhez akkumulátorokat használhatnak, javítva a hatékonyságot és a rendszer válaszadási jellemzőit.

Az elektromos rendszerek általában nem igényelnek energiatárolást, de előnyös lehet a lassítási fázisokban energiát visszanyerő regeneratív képesség.

Az elosztás hatékonysága jelentősen változik, az elektromos elosztás a leghatékonyabb, a hidraulikus mérsékelt, a pneumatikus pedig a legkevésbé hatékony a szivárgás és a nyomásesés miatt.

Milyen vezérlési képességek különböztetik meg ezeket a technológiákat?

Az automatizálási alkalmazásokban a vezérlés kifinomultsága és képességei jelentős különbséget tesznek a henger- és a működtető technológiák között.

A vezérlési képességek az egyszerű hengerek egyszerű be- és kikapcsolása és az elektromos működtetők kifinomult szervovezérlése között különválasztják a hengereket az elektromos működtetőktől, a hidraulikus hengerek mérsékelt vezérlést, a pneumatikus hengerek pedig korlátozott precíziós vezérlési lehetőségeket biztosítanak.

Alapvető henger vezérlés

Az egyszerű pneumatikus hengerek egyszerű irányszelepeket használnak a kihúzás/visszahúzás vezérlésére, korlátozott sebességszabályozással, áramlásszabályozó szelepeken keresztül.

A pozíciószabályozás a végállás érzékeléséhez végálláskapcsolókra vagy közelségérzékelőkre támaszkodik, nem pedig a folyamatos pozíció-visszacsatolásra a teljes löket alatt.

Az erőszabályozás a nyomásszabályozásra korlátozódik, és működés közben nem biztosít aktív erő-visszacsatolást vagy beállítást.

A fordulatszám-szabályozás olyan áramláskorlátozási módszereket használ, amelyek a terhelés függvényében változhatnak, és nem biztosítanak konzisztens sebességprofilokat a különböző üzemi körülmények között.

Fejlett henger vezérlés

A szervovezérelt hidraulikus hengerek zárt hurkú pozíció-, sebesség- és erőszabályozást biztosítanak arányos szelepek és visszacsatolási rendszerek segítségével.

Az elektronikus vezérlés lehetővé teszi a programozható mozgásprofilokat változó gyorsítási, állandó sebességű és szabályozott lassítási fázisokkal.

A nyomás-visszajelző rendszerek lehetővé teszik az erőszabályozást és a túlterhelés elleni védelmet a kamra nyomásának működés közbeni folyamatos ellenőrzése révén.

A hálózati integráció lehetővé teszi a koordinációt más rendszerelemekkel és a központosított vezérlést ipari kommunikációs protokollokon keresztül.

Elektromos működtető vezérlés

A szervovezérlés pontos pozíció-, sebesség- és gyorsulásvezérlést biztosít nagy felbontású kódolókkal ellátott zárt hurkú visszacsatolási rendszereken keresztül.

A programozható mozgásprofilok összetett mozgássorozatokat tesznek lehetővé több pozícionálási ponttal, változó sebességgel és összehangolt többtengelyes működéssel.

Az erőszabályozási képességek közé tartozik a nyomatékkorlátozás, az erővisszacsatolás és a szabályozott erőalkalmazást igénylő alkalmazásokhoz való megfelelés-szabályozás.

A fejlett funkciók közé tartozik az elektronikus hajtómű, a bütyökprofilozás és a szinkronizálási képességek a kifinomult automatizálási alkalmazásokhoz.

Vezérlőrendszer integráció

A PLC-integráció technológiánként változik, az elektromos meghajtások kínálják a legkifinomultabb integrációs lehetőségeket, míg az egyszerű hengerek alapvető I/O-t biztosítanak.

A hálózati kommunikációs protokollok lehetővé teszik az elosztott vezérlési architektúrák valós idejű koordinációját több működtető elem és rendszerelem között.

A biztonsági integráció magában foglalja a biztonságos nyomatéklekapcsolást, a biztonságos helyzetfelügyeletet és a funkcionális biztonsági követelményeknek megfelelő integrált biztonsági funkciókat.

A diagnosztikai funkciók teljesítményfigyelést, előrejelző karbantartási információkat és hibaelhárítási támogatást nyújtanak a rendszer optimalizálásához.

Programozás és beállítás

Az elektromos meghajtások jellemzően speciális szoftvereszközökkel történő programozást igényelnek a mozgásparaméterek, a biztonsági határértékek és a kommunikációs beállítások tekintetében.

A hidraulikus szervorendszereket az optimális teljesítmény érdekében hangolni kell, beleértve az erősítés beállításait, a válaszadási jellemzőket és a stabilitási paramétereket.

A pneumatikus hengerek az alapvető szelepbeállításon és a sebesség optimalizálásához szükséges áramlásszabályozási beállításokon túl minimális beállítást igényelnek.

Az üzembe helyezés bonyolultsága jelentősen változik, az elektromos működtetők igénylik a legtöbb beállítási időt, az egyszerű hengerek pedig minimális konfigurációt igényelnek.

| Vezérlési funkció | Egyszerű henger | Szervohenger | Elektromos működtető |

|---|---|---|---|

| Pozíció-ellenőrzés | Csak a véghatárértékek | Zárt hurok | Nagy pontosság |

| Sebességszabályozás | Áramláskorlátozás | Arányos | Programozható |

| Erőszabályozás | Nyomásszabályozás | Erővisszacsatolás | Nyomatékszabályozás |

| Programozás | Nincs | Alaphangolás | Komplex szoftver |

| Integráció | Egyszerű I/O | Mérsékelt | Fejlett protokollok |

Hogyan határozzák meg a pályázati követelmények a választást?

Az alkalmazási követelmények határozzák meg a hengerek és a különböző működtetőtípusok közötti választást a teljesítményigények, a környezeti feltételek és a működési korlátok alapján.

Az alkalmazási követelmények határozzák meg a választást a nagy sebességű vagy nagy erővel működő alkalmazásokhoz szükséges erő- és sebességigényeken keresztül, az elektromos működtetőelemeket előnyben részesítő pontossági követelményeken, a technológia alkalmasságát befolyásoló környezeti korlátozásokon és a végső választást befolyásoló költségmegfontolásokon keresztül.

Erő és sebesség követelmények

A nagy erőkifejtést igénylő alkalmazások jellemzően olyan hidraulikus hengereket részesítenek előnyben, amelyek kompakt csomagolásban hatalmas erőket képesek kifejteni, így ideálisak a préseléshez, alakításhoz és nehéz emeléshez.

A nagy sebességű alkalmazások gyakran használnak pneumatikus hengereket, amelyek a kis mozgó tömeg és a gyors légtágulási jellemzők miatt gyors mozgást érnek el.

A precíziós pozícionálási alkalmazásokhoz szervovezérlésű elektromos működtetőkre van szükség a pontos elhelyezéshez és a megismételhető teljesítményhez az összeszerelési és ellenőrzési műveletekben.

Változó erőhatású alkalmazásokhoz programozható erőszabályozással ellátott elektromos működtetőelemekre vagy arányos nyomásszabályozással ellátott hidraulikus rendszerekre lehet szükség.

Környezeti megfontolások

A tisztaszobai alkalmazások előnyben részesítik a pneumatikus hengereket vagy az elektromos működtetőket, amelyek nem kockáztatják az olajszennyeződést, így alkalmasak az élelmiszer-, gyógyszeripari és elektronikai gyártáshoz.

A zord környezethez robusztus felépítésű és környezetvédelemmel ellátott hidraulikus hengerekre vagy megfelelő IP-besorolású, zárt elektromos működtetőelemekre lehet szükség.

A robbanásveszélyes légköröknek gyújtószikramentes3 kialakítások vagy speciális védelmi módszerek, amelyek a működtetőelemek technológiájától és a tanúsítási követelményektől függően változnak.

A szélsőséges hőmérsékleti viszonyok minden technológiára másképp hatnak, a szélsőséges hőmérsékleti alkalmazásokhoz speciális anyagokra és kialakításokra van szükség.

Üzemeltetési ciklus követelményei

A folyamatos üzemű alkalmazások gyakran előnyben részesítik a nagy hatékonyságú és minimális hőtermelésű elektromos működtető elemeket a folyadékhajtású rendszerekhez képest.

Az időszakos üzemmód lehetővé teszi olyan pneumatikus vagy hidraulikus rendszerek működését, amelyek folyamatos üzemben túlmelegedhetnek, de ciklikus alkalmazásokban jól teljesítenek.

A nagy ciklusú alkalmazások robusztus kialakítást igényelnek, megfelelő alkatrészminőséggel és karbantartási ütemezéssel a hosszú távú megbízható működés biztosítása érdekében.

A vészhelyzeti üzemeltetési követelmények előnyben részesíthetik azokat a pneumatikus rendszereket, amelyek áramkimaradás esetén is működhetnek, ha rendelkezésre áll sűrített levegőtároló.

Hely és telepítési korlátok

A kompakt berendezések előnyben részesíthetik azokat a hengereket, amelyek a működtetést és a vezetést egyetlen csomagban integrálják, csökkentve ezzel a rendszer teljes méretét és összetettségét.

Az elosztott rendszerek használhatnak elektromos működtetőket hálózati kommunikációs képességekkel, amelyek kiküszöbölik a bonyolult folyadékelosztó rendszereket.

A mobil alkalmazások gyakran előnyben részesítik az elektromos vagy pneumatikus rendszereket, amelyek nem igényelnek nehéz hidraulikus erőforrásokat és folyadéktartályokat.

Az utólagos alkalmazásokat korlátozhatja a meglévő infrastruktúra, ezért a rendelkezésre álló energiaforrásokkal és vezérlőrendszerekkel integrálható technológiákat kell előnyben részesíteni.

Biztonsági és szabályozási követelmények

Az élelmiszerbiztonsági előírások megkövetelhetnek olyan speciális anyagokat és kialakításokat, amelyek kiküszöbölik a szennyeződések kockázatát, és a pneumatikus vagy elektromos technológiákat részesítik előnyben.

A nyomástartó berendezésekre vonatkozó előírások eltérő módon érintik a hidraulikus és a pneumatikus rendszereket, a nagynyomású hidraulika pedig kiterjedtebb biztonsági intézkedéseket igényel.

A funkcionális biztonsági követelmények előnyben részesíthetik az integrált biztonsági funkciókkal rendelkező elektromos működtetőelemeket, vagy további biztonsági rendszereket igényelhetnek a folyadékhajtású alkalmazásokhoz.

A környezetvédelmi előírások befolyásolják a folyadékok ártalmatlanítását és a szivárgás megelőzését, ami potenciálisan előnyben részesíti az elektromos rendszereket a környezetvédelmi szempontból érzékeny alkalmazásokban.

| Alkalmazás típusa | Előnyben részesített technológia | Legfontosabb okok | Alternatívák |

|---|---|---|---|

| Nagy erő | Hidraulikus henger | Erősűrűség | Nagy elektromos |

| Nagy sebesség | Pneumatikus henger | Gyors reagálás | Szervo elektromos |

| Nagy pontosság | Elektromos működtető | Helymeghatározási pontosság | Szervó hidraulikus |

| Tiszta környezet | Pneumatikus/elektromos | Nincs szennyeződés | Lezárt hidraulikus |

| Folyamatos üzemmód | Elektromos működtető | Hatékonyság | Szervó hidraulikus |

| Mobil alkalmazás | Elektromos/pneumatikus | Hordozhatóság | Kompakt hidraulikus |

Milyen költségvonzatai vannak az egyes technológiáknak?

A költségelemzés jelentős különbségeket mutat a kezdeti beruházás, az üzemeltetési költségek és az életciklusköltségek tekintetében a henger- és a működtető technológiák között.

A költségkihatások azt mutatják, hogy a pneumatikus hengerek a legalacsonyabb kezdeti költségűek, de magasabbak az üzemeltetési költségek, a hidraulikus hengerek magas infrastrukturális beruházást igényelnek, az elektromos működtetők pedig magasabb kezdeti költséget, de a hatékonyság és a csökkentett karbantartás révén jobb hosszú távú gazdaságosságot kínálnak.

Kezdeti beruházási költségek

A pneumatikus hengerek kínálják a legalacsonyabb kezdeti felszerelési költséget, jellemzően 50-70%-vel kevesebbet, mint az egyenértékű elektromos működtetők, ami vonzóvá teszi őket a költségtudatos alkalmazások számára.

Az elektromos meghajtások kezdeti költségei magasabbak a kifinomult motorok, meghajtások és vezérlőrendszerek miatt, de ez a befektetés gyakran megtérül az üzemeltetési megtakarítások révén.

A hidraulikus hengerek felszerelési költségei mérsékeltek, de drága erőforrásokat, szűrőrendszereket és biztonsági berendezéseket igényelnek, amelyek növelik a rendszer összköltségét.

Az infrastrukturális költségek drámaian eltérőek: a pneumatikus rendszerek sűrített levegő előállítását igénylik, a hidraulikus rendszerekhez erőművek, az elektromos rendszerekhez pedig elektromos elosztás szükséges.

Működési költségelemzés

Az energiaköltségek a 85-95% hatásfokú elektromos működtető egységeknek kedveznek, szemben a pneumatikus rendszerek 25-35% és a hidraulikus rendszerek 70-85% hatásfokával.

A sűrített levegő költsége általában $0,02-0,05 köbméterenként, ami a pneumatikus rendszerek üzemeltetését drágává teszi a nagy igénybevételű alkalmazásokban.

A hidraulikafolyadék költségei magukban foglalják a rendszer élettartama alatt felhalmozódó kezdeti feltöltési, csere-, ártalmatlanítási és tisztítási költségeket.

A villamos energia költségei helytől és felhasználási szokásoktól függően változnak, de általában a legjobban kiszámítható és kezelhető működési költségeket jelentik.

Karbantartási költségek összehasonlítása

A pneumatikus rendszerek rendszeres szűrőcserét, leeresztő karbantartást és tömítéscserét igényelnek, mérsékelt munkaigény és alacsony alkatrészköltségek mellett.

A hidraulikus rendszerekben folyadékcserére, szűrőcserére, szivárgásjavításra és alkatrész-újjáépítésre van szükség, ami magasabb munka- és alkatrészköltségekkel jár.

Az elektromos meghajtók minimális rutinszerű karbantartást igényelnek, de magasabb javítási költségekkel járhatnak, ha az alkatrészek meghibásodnak, amit a hosszabb szervizintervallumok ellensúlyoznak.

A megelőző karbantartási költségek jelentősen eltérnek, a pneumatikus rendszerek igénylik a leggyakoribb figyelmet, míg az elektromos rendszerek a legkevesebbet.

Életciklus költségelemzés

Teljes tulajdonlási költség4 10-15 év alatt gyakran a magasabb kezdeti költségek ellenére is az elektromos hajtásoknak kedveznek az energiamegtakarítás és a kisebb karbantartás miatt.

A pneumatikus rendszereknek lehetnek a legalacsonyabb 3 éves költségei, de hosszabb távon az energiafogyasztás és a karbantartás miatt drágulnak.

A hidraulikus rendszerek költséghatékonyak lehetnek a nagy erőkifejtést igénylő alkalmazásokban, ahol az elektromos alternatívák sokkal nagyobbak és drágábbak lennének.

A csereköltségek a szabványosított technológiákat részesítik előnyben, amelyek alkatrészei könnyen elérhetők, és a rendszer teljes élettartama alatt szervizszolgáltatással támogatottak.

Rejtett költségtényezők

A rendszerhibákból eredő állásidő költségei eltörpülhetnek a berendezések költségei mellett, így a megbízhatóság és a karbantarthatóság kritikus tényezővé válik a technológia kiválasztásakor.

A képzési költségek a technológia összetettsége szerint változnak, az elektromos szervorendszerek több speciális tudást igényelnek, mint az egyszerű pneumatikus rendszerek.

A biztonsági megfelelés költségei közé tartozik a nyomástartó berendezések tanúsítása, az elektromos biztonsági intézkedések és a környezetvédelem, amelyek technológiánként eltérőek.

A drága létesítmények helyigénye a kompakt technológiáknak kedvezhet, még akkor is, ha a berendezések költségei a helykihasználás hatékonysága miatt magasabbak.

| Költségkategória | Pneumatikus | Hidraulikus | Elektromos |

|---|---|---|---|

| Kezdeti felszerelés | Alacsony | Mérsékelt | Magas |

| Infrastruktúra | Mérsékelt | Magas | Alacsony |

| Energia (éves) | Magas | Mérsékelt | Alacsony |

| Karbantartás | Mérsékelt | Magas | Alacsony |

| 10 év összesen | Magas | Mérsékelt | Alacsony-mérsékelt |

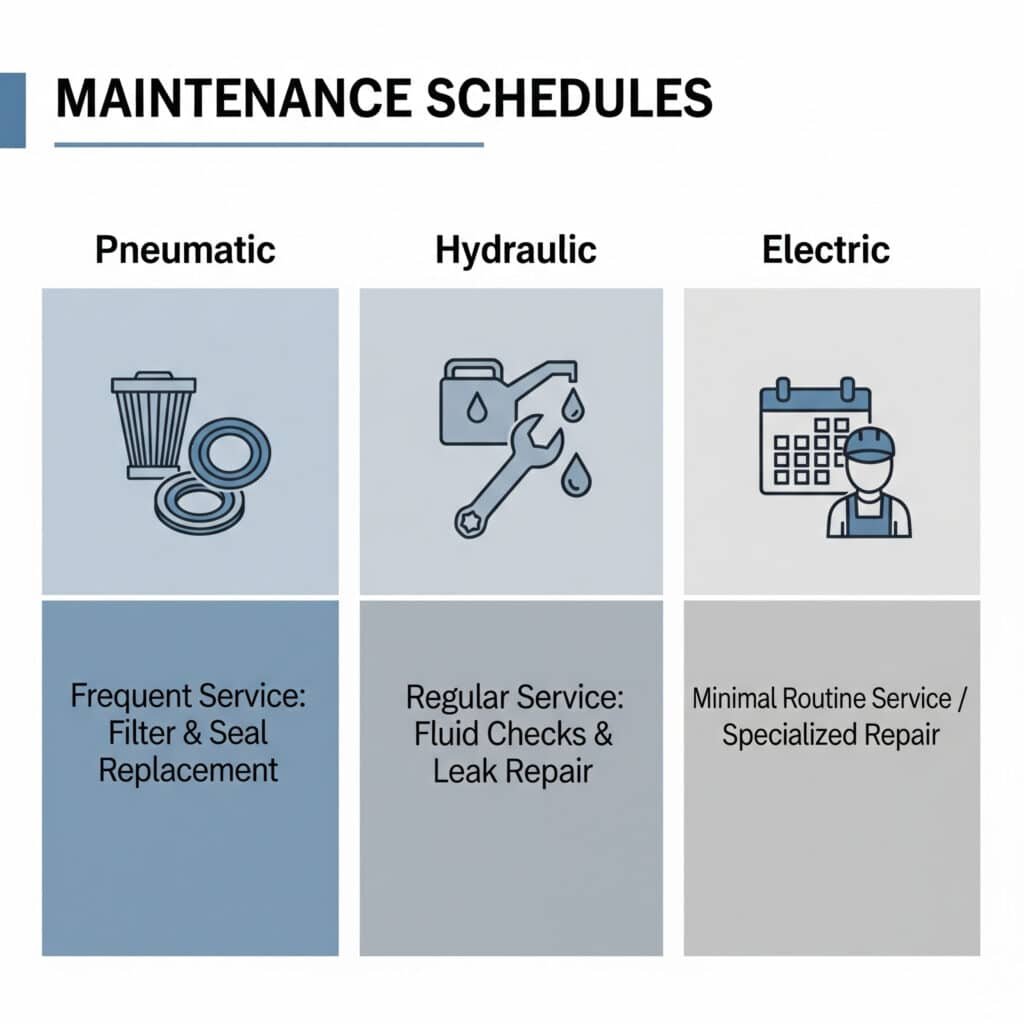

Hogyan hasonlíthatók össze a karbantartási követelmények?

A karbantartási követelmények jelentős működési különbségeket okoznak a henger- és a működtető technológiák között, amelyek hatással vannak a megbízhatóságra, a költségekre és a rendszer rendelkezésre állására.

A karbantartási követelmények szerint a pneumatikus hengerek gyakori szűrőcserét és tömítéscserét igényelnek, a hidraulikus hengerek folyadékkarbantartást és szivárgásjavítást, míg az elektromos működtetők minimális rutinkarbantartást, de javítás esetén speciálisabb szervizelést igényelnek.

Pneumatikus henger karbantartása

A napi karbantartás magában foglalja a légszivárgás, a szokatlan zajok és a megfelelő működés vizuális ellenőrzését, amely a kialakuló problémákat még a meghibásodás előtt azonosíthatja.

A heti feladatok közé tartozik a légszűrő ellenőrzése és cseréje, a nyomásszabályozó ellenőrzése és az alapvető teljesítményellenőrzés a rendszer megbízhatóságának fenntartása érdekében.

A havi karbantartás magában foglalja a vezető kenését, az érzékelő tisztítását és a részletes teljesítményvizsgálatot, hogy még a meghibásodás előtt azonosítani lehessen a leépülő alkatrészeket.

Az éves szerviz magában foglalja a tömítések cseréjét, a belső ellenőrzést és az átfogó tesztelést az újszerű teljesítmény helyreállítása és a váratlan meghibásodások megelőzése érdekében.

Hidraulikus henger karbantartása

A folyadékelemző programok figyelemmel kísérik az olaj állapotát, a szennyeződések szintjét és az adalékanyagok kimerülését a folyadékcsere-intervallumok optimalizálása és az alkatrészek károsodásának megelőzése érdekében.

A szűrőcsere-programok fenntartják a tiszta folyadékot, amely megakadályozza az alkatrészek kopását, és jelentősen meghosszabbítja a rendszer élettartamát a rossz szűréssel rendelkező rendszerekhez képest.

A szivárgásfelismerő és javítási programok megakadályozzák a környezetszennyezést és a folyadékveszteséget, miközben fenntartják a rendszer teljesítményét és biztonságát.

Az alkatrészek felújítása magában foglalja a tömítések cseréjét, a felület felújítását és a méretrekonstrukciót, amely az alkatrészek élettartamát az eredeti specifikáción túl is meghosszabbíthatja.

Elektromos működtetőszerkezet karbantartása

A rutinszerű karbantartás minimális, jellemzően az időszakos tisztításra, a csatlakozók ellenőrzésére és a teljesítmény alapvető, hosszabb időközönkénti ellenőrzésére korlátozódik.

Egyes konstrukcióknál szükség lehet csapágyazás kenésére, de sokan használnak tömített csapágyakat, amelyek élettartamuk alatt nem igényelnek karbantartást.

A szoftverfrissítések és a paraméterek biztonsági mentése biztosítja a rendszer konfigurációjának megőrzését és a teljesítmény optimalizálását a rendszer teljes élettartama alatt.

A rezgéselemzést, hőkamerás képalkotást és teljesítményfelügyeletet alkalmazó prediktív karbantartás még a meghibásodás előtt azonosíthatja a kialakuló problémákat.

Karbantartási készségkövetelmények

A pneumatikus rendszerek karbantartásához alapvető mechanikai ismeretekre és a légrendszer alkatrészeinek megértésére van szükség, így a képzés viszonylag egyszerű.

A hidraulikus karbantartás speciális ismereteket igényel a folyadékrendszerek, a szennyeződések ellenőrzéséről és a nagynyomású rendszerek biztonsági eljárásairól.

Az elektromos hajtások szervizelése elektromos és elektronikus ismereteket, valamint speciális szoftvereszközöket igényel a programozáshoz és a diagnosztikához.

A keresztképzés előnyös a többféle technológiát alkalmazó létesítmények számára, de a specializáció hatékonyabb lehet a túlnyomórészt egyféle technológiát alkalmazó létesítmények számára.

Pótalkatrészek és készlet

A pneumatikus rendszerek szabványosított alkatrészeket használnak, amelyek széles körben elérhetők és viszonylag alacsony költségűek a szűrők, tömítések és alapvető alkatrészek tekintetében.

A hidraulikus rendszerek folyadékkészletet, speciális tömítéseket és szűrőelemeket igényelnek, amelyek hosszabb átfutási idővel és magasabb költségekkel járhatnak.

Az elektromos hajtásokhoz drága elektronikus alkatrészekre lehet szükség, hosszabb átfutási idővel, de a meghibásodások jellemzően ritkábbak, mint a folyadékhajtású rendszereknél.

A készletoptimalizálási stratégiák technológiánként eltérőek, a pneumatikus rendszerek a helyi készletet, az elektromos rendszerek pedig a just-in-time megközelítést alkalmazzák.

Karbantartás-tervezés és ütemezés

A megelőző karbantartási ütemtervek a pneumatikus rendszerek esetében a legkritikusabbak a gyakori szűrőcserék és a tömítések cseréjére vonatkozó követelmények miatt.

Az állapotfüggő karbantartás jól működik a hidraulikus rendszerek esetében, a folyadékelemzés és a teljesítményfigyelés segítségével optimalizálja a szervizintervallumokat.

A prediktív karbantartás a leghatékonyabb az elektromos hajtások esetében, ahol fejlett felügyeleti technikákat alkalmaznak a kialakuló problémák korai felismerésére.

A karbantartás összehangolása a termelési ütemtervekkel minden technológia esetében elengedhetetlen, de a hosszabb szervizintervallumok miatt az elektromos rendszerek esetében lehet a legrugalmasabb.

Milyen környezeti tényezők befolyásolják a kiválasztást?

A környezeti feltételek jelentősen befolyásolják a különböző henger- és működtető technológiák alkalmasságát és teljesítményét a valós alkalmazásokban.

A környezeti tényezők befolyásolják a kiválasztást a folyadék tulajdonságait és a tömítés teljesítményét befolyásoló szélsőséges hőmérsékleti értékek, a védelmi követelményeket meghatározó szennyeződési szintek, a korróziós problémákat okozó páratartalom és a speciális biztonsági tanúsítványokat igénylő veszélyes légkörök révén.

Hőmérséklet Környezet hatása

A szélsőséges hőmérsékletek minden technológiára másképp hatnak. A pneumatikus rendszerek alacsony hőmérsékleten kondenzációval, magas hőmérsékleten pedig a levegő sűrűségének csökkenésével küzdenek.

A hidraulikus rendszerek a folyadék viszkozitásának változásával szembesülnek, ami befolyásolja a teljesítményt, és a hőmérséklet szabályozásához fűtött tartályokra vagy hűtőkre lehet szükség.

Az elektromos hajtások megfelelő motorkialakítással jobban kezelik a szélsőséges hőmérsékleti viszonyokat, de a védelem érdekében szükség lehet környezeti burkolatra.

A hőciklusok olyan tágulási és összehúzódási feszültségeket okoznak, amelyek befolyásolják a hengerek tömítéseinek élettartamát és az elektromos működtetők csapágyainak élettartamát.

Szennyeződés és tisztaság

A poros környezet felgyorsítja a hengerek tömítéseinek kopását, és a megbízható működéshez gyakori szűrőcserére és védőburkolatokra lehet szükség.

A tisztaszobai követelmények a pneumatikus hengereket vagy elektromos működtető elemeket részesítik előnyben, amelyek az érzékeny gyártási folyamatokban nem kockáztatják az olajszennyeződést.

A kémiai szennyeződések minden technológiában másképp támadják meg a tömítéseket és a fém alkatrészeket, ezért a megfelelő kiválasztáshoz anyagkompatibilitási elemzésre van szükség.

A mosható környezetek speciális tömítést és anyagokat igényelnek, amelyek technológiánként eltérőek, és gyakran rozsdamentes acélszerkezetre van szükség.

Nedvesség és páratartalom hatásai

A magas páratartalom növeli a kondenzációs kockázatot a pneumatikus rendszerekben, így a megbízható működéshez levegőszárítókra és vízelvezető rendszerekre van szükség.

A korrózió minden technológiát érint, de a hidraulikus és pneumatikus rendszereket jobban érinti a folyadékok vízszennyezettsége miatt.

Az elektromos rendszereknek megfelelő IP-besorolások5 és környezeti tömítés a nedvesség bejutásának megakadályozása érdekében, amely meghibásodást vagy biztonsági kockázatot okozhat.

Hideg éghajlaton fagyvédelemre lehet szükség, és az egyes technológiatípusokhoz eltérő megoldásokra van szükség.

Veszélyes területek besorolása

A robbanásveszélyes környezetek gyújtószikramentes kialakítást vagy robbanásbiztos burkolatokat igényelnek, amelyek technológiánként és tanúsítási követelményenként jelentősen eltérnek.

A pneumatikus rendszerek bizonyos robbanásveszélyes környezetben az elektromos gyújtóforrások hiánya miatt eleve biztonságosabbak lehetnek.

Az elektromos meghajtóknak speciális tanúsítványokat és védelmi módszereket kell alkalmazniuk a veszélyes területeken, ami növelheti a költségeket és az összetettséget.

A hidraulikarendszerek tűzveszélyt jelenthetnek a nyomás alatt lévő gyúlékony folyadékok miatt, amelyek különleges biztonsági intézkedéseket és tűzoltó rendszereket igényelnek.

Rezgés és ütés környezet

A nagy vibrációs környezet minden technológiát érint, de különösen az elektromos csatlakozások és az elektronikus alkatrészek esetében okozhat problémákat.

A lökésszerű terhelések az egyes technológiákban eltérő módon károsíthatják a belső alkatrészeket, a hidraulikus rendszerek gyakran a legstabilabbak.

A szerelési és szigetelési követelmények technológiánként változnak, a megbízható működés szempontjából a megfelelő rezgésszigetelés kritikus fontosságú.

A rezonanciafrekvenciákat el kell kerülni a rendszer tervezésénél, hogy elkerüljük a rezgéshatások felerősödését, ami idő előtti meghibásodást okozhat.

Szabályozási és megfelelési kérdések

Az élelmiszerbiztonsági előírások tilthatnak bizonyos anyagokat, vagy olyan különleges tanúsítványokat írhatnak elő, amelyek egyes technológiákat előnyben részesítenek másokkal szemben.

A nyomástartó berendezésekre vonatkozó előírások a pneumatikus és a hidraulikus rendszereket másképp érintik, a nagynyomású hidraulikák esetében a követelmények teljesebb betartását írják elő.

A környezetvédelmi előírások korlátozhatják a hidraulikus folyadékokat, vagy olyan elszigetelő rendszereket írhatnak elő, amelyek növelik a költségeket és az összetettséget.

A biztonsági szabványok bizonyos alkalmazásokban vagy iparágakban a személyzet biztonsága érdekében különleges technológiákat vagy védelmi módszereket írhatnak elő.

| Környezeti tényező | Pneumatikus ütközés | Hidraulikai hatás | Elektromos hatás | Enyhítési stratégia |

|---|---|---|---|---|

| Magas hőmérséklet | A levegő sűrűségének csökkentése | A folyadék viszkozitásának megváltozása | Motor derating | Hűtőrendszerek |

| Alacsony hőmérséklet | Kondenzációs kockázat | A viszkozitás növekedése | Csökkent teljesítmény | Fűtési rendszerek |

| Szennyezés | Tömítés kopás | Szűrő eltömődése | Behatolás elleni védelem | Tömítés, szűrés |

| Magas páratartalom | Korróziós kockázat | Vízszennyezés | Elektromos hiba | Szárítás, védelem |

| Rezgés | Az alkatrész fáradása | Pecsét sérülése | A kapcsolat meghibásodása | Izoláció, csillapítás |

| Veszélyes terület | Gyújtási kockázat | Tűzveszély | Robbanásveszély | Különleges tanúsítás |

Következtetés

A hengerek és a működtetőelemek közötti különbség a hatókörben és a specifikusságban rejlik - a hengerek folyadékhajtású lineáris működtetőelemek a szélesebb működtetőelem-kategórián belül, amely magában foglalja az elektromos, mechanikus és egyéb mozgástechnológiákat, amelyek mindegyike különböző előnyöket kínál a különböző alkalmazások, környezetek és teljesítménykövetelmények számára.

GYIK a hengerekről és a működtetőkről

Mi a fő különbség a henger és a működtető között?

A fő különbség az, hogy a hengerek a folyadéknyomást (pneumatikus vagy hidraulikus) használó lineáris működtetőelemek egy speciális típusa, míg a működtetőelemek a tágabb kategória, amely magában foglal minden olyan eszközt, amely energiát alakít át mechanikus mozgássá, például az elektromos, pneumatikus, hidraulikus és mechanikus típusokat.

Minden henger működtetőnek minősül?

Igen, minden henger aktuátor, mert energiát (folyadéknyomást) alakítanak át mechanikus mozgássá. Azonban nem minden működtető eszköz henger - az elektromotorok, a mechanikus csavarok és más mozgóeszközök is működtető eszközök.

Mikor érdemes a henger helyett az elektromos meghajtást választani?

Válasszon hengereket nagy sebességű alkalmazásokhoz, nagy erőigényű (hidraulikus), tiszta környezethez, ahol az olajszennyezés elfogadhatatlan (pneumatikus), vagy amikor elegendő az egyszerű vezérlés és a kezdeti költség az elsődleges szempont.

Milyen költségkülönbségek vannak a hengerek és az elektromos meghajtások között?

A pneumatikus hengerek kezdeti költségei alacsonyabbak, de a sűrített levegő költségei miatt magasabbak az üzemeltetési költségek. Az elektromos meghajtók kezdeti költségei magasabbak, de a jobb hatékonyság miatt alacsonyabbak az üzemeltetési költségek, és gyakran 10+ év alatt jobb teljes üzemeltetési költséget biztosítanak.

Hogyan hasonlíthatók össze a karbantartási követelmények a hengerek és a működtetők között?

A pneumatikus hengerek gyakori szűrőcserét és tömítéscserét igényelnek, a hidraulikus hengerek folyadékkarbantartást és szivárgásjavítást, míg az elektromos működtetők minimális rutinkarbantartást, de javítás esetén speciálisabb szervizelést igényelnek.

Melyik technológia biztosítja a legnagyobb pontosságot?

A legnagyobb pontosságot (±0,001 mm) a zárt hurkú vezérlés révén az elektromos szervoaktuátorok biztosítják, ezt követik a mechanikus aktuátorok (±0,01 mm), a szervovezérlésű hidraulikus hengerek (±0,1 mm) és a pneumatikus hengerek (±1 mm) a levegő összenyomhatósága miatt.

Milyen környezeti tényezők befolyásolják a hengerek és a működtetők közötti választást?

A legfontosabb tényezők közé tartoznak a folyadék tulajdonságait befolyásoló szélsőséges hőmérsékleti viszonyok, a különböző védelmi módszereket igénylő szennyeződések, a korróziót okozó nedvesség, a speciális tanúsítványokat igénylő robbanásveszélyes légkörök és az egyes technológiákat előnyben részesítő szabályozási követelmények.

Használhatók-e hengerek és elektromos működtetők együtt ugyanabban a rendszerben?

Igen, a hibrid rendszerek gyakran kombinálják a különböző működtető technológiákat, hogy kihasználják az egyes technológiák erősségeit, például egy gyors pneumatikus hengert használnak a hosszú átvitelhez, és egy precíz elektromos működtetőt a végső pozicionáláshoz.

-

Fedezze fel a Pascal-törvény alapvető fizikai összefüggéseit és alkalmazását a folyadékhajtási rendszerekben. ↩

-

Tekintse meg a forgó mozgást lineáris mozgássá alakító golyóscsavarok tervezéséről és mechanikájáról szóló műszaki útmutatót. ↩

-

Ismerje meg a veszélyes helyeken használt, gyújtószikramentes berendezésekre vonatkozó hivatalos tervezési szabványokat és alapelveket. ↩

-

Ismerje meg az ipari gépek teljes tulajdonlási költségének (TCO) számítási keretét, beleértve a rejtett költségeket is. ↩

-

Tekintse meg a részletes táblázatot és magyarázatot a burkolatok nemzetközi IP (Ingress Protection) minősítési rendszeréről. ↩