Megmagyarázhatatlan hatékonyságveszteségek zavarják a pneumatikus rendszereiben? Nincs egyedül. Sok mérnök kizárólag a mechanikai szempontokra összpontosít, miközben figyelmen kívül hagy egy fő bűnös tényezőt: a termodinamikai veszteségeket. Ezek a láthatatlan hatékonysággyilkosok mind a teljesítménytől, mind a jövedelmezőségtől megfoszthatják sűrítettlevegő-rendszerét.

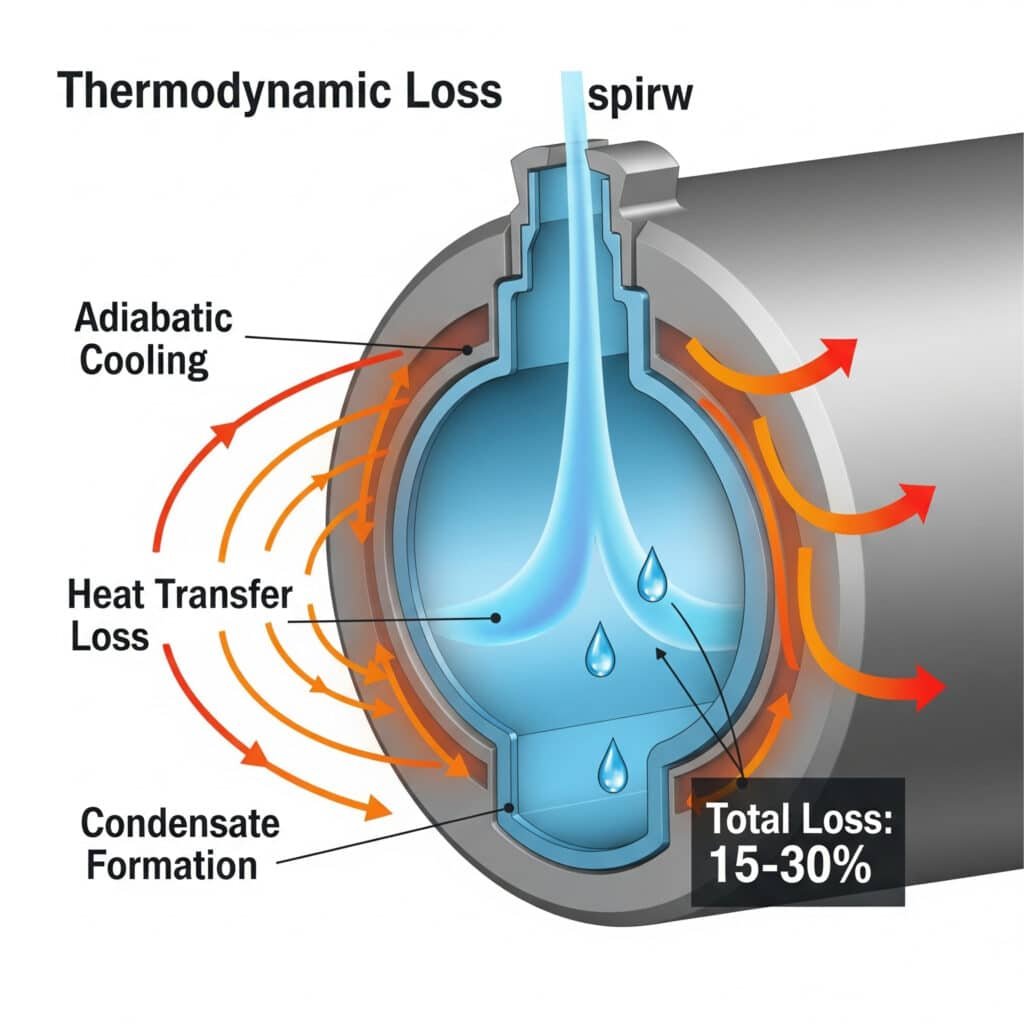

A pneumatikus rendszerek termodinamikai veszteségei a hőmérsékletváltozáson keresztül keletkeznek a következők során adiabatikus tágulás1, a hengerfalakon keresztül történő hőátadás és a kondenzátumképződéssel elvesztegetett energia. Ezek a veszteségek jellemzően az ipari pneumatikus rendszerek teljes energiafogyasztásának 15-30% részét teszik ki, mégis gyakran figyelmen kívül hagyják őket a rendszer tervezése és optimalizálása során.

A Beptónál eltöltött több mint 15 év alatt, amikor különböző iparágakban pneumatikus rendszerekkel dolgoztam, láttam, hogy a vállalatok több ezer energiaköltséget takarítanak meg a gyakran elhanyagolt termodinamikai tényezők kezelésével. Engedje meg, hogy megosszam, mit tanultam e veszteségek azonosításáról és minimalizálásáról.

Tartalomjegyzék

- Hogyan befolyásolja az adiabatikus tágulás a pneumatikus rendszer teljesítményét?

- Mennyi a pneumatikus hengerek hővezetési veszteségeinek valós költsége?

- Miért a kondenzátumképződés a rejtett hatékonysággyilkos?

- Következtetés

- GYIK a pneumatikus rendszerek termodinamikai veszteségeiről

Hogyan befolyásolja az adiabatikus tágulás a pneumatikus rendszer teljesítményét?

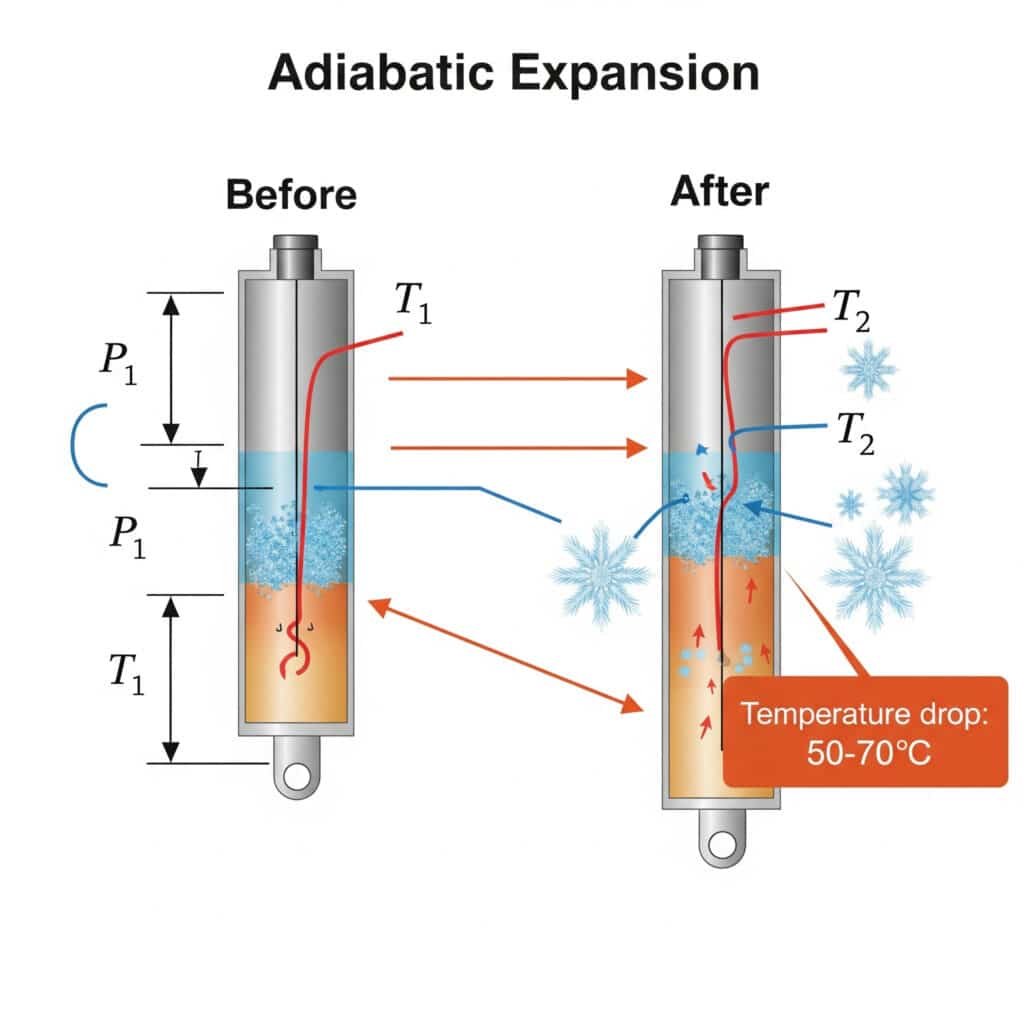

Amikor a sűrített levegő egy hengerben kitágul, nem csak mozgást hoz létre, hanem jelentős hőmérséklet-változásokon is átesik, amelyek hatással vannak a rendszer teljesítményére, az alkatrészek élettartamára és az energiahatékonyságra.

A pneumatikus rendszerekben az adiabatikus tágulás hatására a levegő hőmérséklete a T₂ = T₁(P₂/P₁)^((γ-1)/γ) egyenletnek megfelelően csökken, ahol γ a hőkapacitás aránya2 (1,4 a levegő esetében). Ez a hőmérséklet-csökkenés a gyors tágulás során 50-70 °C-kal a környezeti hőmérséklet alá csökkenhet, ami csökkent erőtermelést, kondenzációs problémákat és anyagterhelést okozhat.

Ennek a hőmérsékletváltozásnak a megértése gyakorlati következményekkel jár a pneumatikus rendszer tervezése és üzemeltetése szempontjából. Hadd bontsam le ezt megvalósítható meglátásokra.

Az adiabatikus tágulás fizikai háttere

Adiabatikus tágulásról akkor beszélünk, amikor egy gáz a környezetébe vagy a környezetéből történő hőátadás nélkül tágul:

- Ahogy a sűrített levegő térfogata tágul, belső energiája csökken.

- Ez az energiaveszteség hőmérsékletcsökkenésként jelentkezik.

- A folyamat elég gyorsan történik ahhoz, hogy a hengerfalakkal minimális hőátadás történjen.

- A hőmérsékletváltozás arányos a nyomásaránnyal, amely a következő hatványra van emelve

Hőmérsékletváltozások kiszámítása valós rendszerekben

Nézzük meg, hogyan lehet kiszámítani a hőmérséklet-változást egy tipikus pneumatikus hengerben:

| Paraméter | Formula | Példa |

|---|---|---|

| Kezdeti hőmérséklet (T₁) | Környezeti vagy ellátási hőmérséklet | 20°C (293K) |

| Kezdeti nyomás (P₁) | Tápnyomás | 6 bar (600 kPa) |

| Végső nyomás (P₂) | Atmoszférikus vagy ellennyomás | 1 bar (100 kPa) |

| Hőkapacitási arány (γ) | Levegő = 1,4 | 1.4 |

| Végső hőmérséklet (T₂) | T₁(P₂/P₁)^((γ-1)/γ) | 293K × (1/6)^(0,286) = 173K (-100°C) |

| Gyakorlati végső hőmérséklet | A nem ideális körülmények miatt magasabb | Jellemzően -20°C és -40°C között |

Az adiabatikus hűtés valós hatásai

Ennek a drámai hőmérséklet-csökkenésnek számos gyakorlati következménye van:

- Csökkentett erőkifejtés: A hidegebb levegőnek alacsonyabb a nyomása ugyanahhoz a térfogathoz képest.

- Kondenzáció és fagyás: A levegőben lévő nedvesség lecsapódhat vagy megfagyhat.

- Anyagi törékenység: Egyes polimerek alacsony hőmérsékleten törékennyé válnak.

- A tömítés teljesítményének változása: Az elasztomerek megkeményednek és alacsony hőmérsékleten szivároghatnak.

- Hőterhelés: Az ismétlődő hőmérsékleti ciklusok anyagfáradást okozhatnak.

Egyszer együtt dolgoztam Jenniferrel, aki egy minnesotai élelmiszercsomagoló üzemben dolgozott folyamatmérnökként. Az ő rúd nélküli hengerein a téli hónapokban rejtélyes meghibásodások fordultak elő. A vizsgálat után rájöttünk, hogy az üzem légszárítója nem távolította el eléggé a nedvességet, és az adiabatikus hűtés jégképződést okozott a hengerek belsejében. A hőmérséklet 15°C-ról körülbelül -25°C-ra csökkent a tágulás során.

Egy jobb légszárító beépítésével és alacsonyabb hőmérsékletre méretezett tömítésekkel ellátott hengerek használatával teljesen kiküszöböltük a meghibásodásokat.

Az adiabatikus hűtési hatások mérséklésére irányuló stratégiák

Az adiabatikus hűtés negatív hatásainak minimalizálása:

- Megfelelő tömítőanyagok használata: Válasszon alacsony hőmérséklettel kompatibilis elasztomereket

- Megfelelő légszárítás biztosítása: Alacsony harmatpontok fenntartása a páralecsapódás megelőzése érdekében.

- Fontolja meg az előmelegítést: Szélsőséges esetekben melegítse elő a táplevegőt.

- Optimalizálja a ciklusidőket: Adjon elegendő időt a hőmérséklet kiegyenlítésére

- Megfelelő kenőanyagok használata: Válasszon olyan kenőanyagokat, amelyek alacsony hőmérsékleten is megőrzik a teljesítményt.

Mennyi a pneumatikus hengerek hővezetési veszteségeinek valós költsége?

A hengerfalakon keresztül történő hővezetés jelentős, de gyakran figyelmen kívül hagyott energiaveszteséget jelent a pneumatikus rendszerekben. E veszteségek megértése és számszerűsítése segíthet a rendszer hatékonyságának javításában és az üzemeltetési költségek csökkentésében.

A pneumatikus hengerek hővezetési veszteségei akkor keletkeznek, amikor a hőmérsékletkülönbségek a henger falán keresztül energiaátadást okoznak. Ezek a veszteségek a Q = kA(T₁-T₂)/d egyenlet segítségével számszerűsíthetők, ahol Q a hőátadási sebesség, k a hővezetési sebesség, k pedig a hengerhűtés. hővezető képesség3, A a felület, és d a falvastagság. A tipikus ipari rendszerekben ezek a veszteségek a teljes energiafogyasztás 5-15% részét teszik ki.

Vizsgáljuk meg, hogyan befolyásolják ezek a veszteségek a pneumatikus rendszereket, és mit tehet ellenük.

Hővezetési veszteségek számszerűsítése

A henger falán keresztüli hővezetés a következő módszerrel számítható ki:

| Paraméter | Képlet/érték | Példa |

|---|---|---|

| Hővezető képesség (k) | Anyagspecifikus | Alumínium: 205 W/m-K |

| Felület (A) | π × D × L | 40 mm × 200 mm-es hengerhez: 0.025m² |

| Hőmérsékletkülönbség (ΔT) | T₁ - T₂ | 30°C (tipikusan működés közben) |

| Falvastagság (d) | Tervezési paraméter | 3mm (0.003m) |

| Hőátadási sebesség (Q) | Q = kA(T₁-T₂)/d | Q = 205 × 0,025 × 30 / 0,003 = 51,250W (elméleti max.) |

| Gyakorlati hőveszteség | Alacsonyabb az időszakos működés miatt | Jellemzően 50-500W az üzemi ciklustól függően |

Anyag hatása a hővezetési veszteségekre

A különböző hengeranyagok nagyon eltérő sebességgel vezetik a hőt:

| Anyag | Hővezető képesség (W/m-K) | Relatív hőveszteség | Gyakori alkalmazások |

|---|---|---|---|

| Alumínium | 205 | Magas | Szabványos ipari hengerek |

| Acél | 50 | Közepes | Nagy igénybevételű alkalmazások |

| Rozsdamentes acél | 16 | Alacsony | Élelmiszerek, vegyi anyagok, maró hatású környezetek |

| Műszaki polimerek | 0.2-0.5 | Nagyon alacsony | Könnyű, speciális alkalmazások |

Esettanulmány: Energiatakarékosság az anyagválasztás révén

Tavaly Daviddel, egy New Jersey-i gyógyszeripari vállalat fenntarthatósági mérnökével dolgoztam együtt. A létesítménye szabványos alumínium rúd nélküli palackokat használt hőmérséklet-szabályozott tisztaszobai környezetben. A HVAC-rendszer túlórában dolgozott, hogy elvezesse a pneumatikus rendszer által termelt hőt.

A nem kritikus alkalmazásokban a polimer testű kompozit hengerekre való áttéréssel több mint 90%-tal csökkentettük a hőátadást. Ez a változtatás évente körülbelül 12 000 kWh-t takarított meg a HVAC energiaköltségekben, miközben fenntartotta a szükséges technológiai hőmérsékleteket.

Hőszigetelési stratégiák pneumatikus rendszerekhez

A hővezetési veszteségek csökkentése érdekében:

- Megfelelő anyagok kiválasztása: A hővezető képesség figyelembevétele az anyagválasztás során

- Alkalmazza a szigetelést: A külső szigetelés csökkentheti a hőátadást

- Optimalizálja az üzemi ciklusokat: A folyamatos üzemidő minimalizálása

- Környezeti feltételek ellenőrzése: Csökkentse a hőmérséklet-különbségeket, ahol lehetséges

- Vegye fontolóra az összetett konstrukciókat: Használjon hőszigetelő szüneteket a hengerek konstrukciójában

A hővezetési veszteségek pénzügyi hatásának kiszámítása

A hővezetési veszteségek költségkihatásának meghatározása:

- Számítsuk ki a hőveszteséget wattban a fenti képlet segítségével.

- Átváltás kWh-ra az üzemórák számának megszorzásával és 1000-rel való osztásával.

- Szorozza meg a villamosenergia-költséggel kWh-nként

- HVAC-vezérelt környezetek esetén adjuk hozzá a további hűtési költségeket.

Egy 500 W átlagos hőveszteségű rendszer esetében, amely évi 2000 órát üzemel $0,12,12/kWh mellett:

- Éves energiaköltség = 500W × 2000h ÷ 1000 × $0,12 = $120

- Egy 50 palackkal rendelkező létesítmény esetében: évente $6,000

Miért a kondenzátumképződés a rejtett hatékonysággyilkos?

A pneumatikus rendszerekben a kondenzátumképződés több mint karbantartási kellemetlenség - jelentős energiapazarlás, alkatrészkárosodás és teljesítményproblémák forrása.

Kondenzátum képződik a pneumatikus rendszerekben, amikor a levegő hőmérséklete a harmatpont4 a következő képlet szerint: m = V × ρ × (ω₁ - ω₂), ahol m a kondenzátum tömege, V a levegő térfogata, ρ a levegő sűrűsége és ω a páratartalom aránya. Ez a kondenzáció 3-8%-rel csökkentheti a hatékonyságot, korróziót okozhat, és kiszámíthatatlan működéshez vezethet a rúd nélküli hengerekben és más pneumatikus alkatrészekben.

Vizsgáljuk meg a kondenzátumképződés gyakorlati következményeit, valamint azt, hogyan lehet azt előre jelezni és megelőzni.

Kondenzátumképződés előrejelzése

A pneumatikus rendszerben kialakuló kondenzátum előrejelzése:

| Paraméter | Képlet/forrás | Példa |

|---|---|---|

| Levegő térfogata (V) | Henger térfogata × ciklusok | 0,25 literes palack × 1000 ciklus = 250 liter |

| Levegő sűrűsége (ρ) | A hőmérséklettől és a nyomástól függ | ~1,2 kg/m³ normál körülmények között |

| Kezdeti páratartalom arány (ω₁) | A címről pszichrometriai diagram5 | 0,010 kg víz/kg levegő 20 °C-on, 60% RH |

| Végső páratartalom arány (ω₂) | A rendszer legalacsonyabb hőmérsékletén | 0,002 kg víz/kg levegő -10°C-on |

| Kondenzátum tömege (m) | m = V × ρ × (ω₁ - ω₂) | 250L × 0,0012 kg/L × (0,010-0,002) = 0,0024 kg |

| Napi kondenzátum | Szorozzuk meg a napi ciklusokkal | ~2,4g naponta ebben a példában |

A kondenzátum rejtett költségei

A kondenzátumképződés többféleképpen hat a pneumatikus rendszerekre:

- Energia veszteségek: A kondenzáció felszabadítja a tömörítés során korábban bevitt hőt.

- Fokozott súrlódás: A víz csökkenti a kenés hatékonyságát és növeli a súrlódást.

- Alkatrész károsodás: A korrózió és a vízütés hatásai károsítják a szelepeket és a hengereket.

- Kiszámíthatatlan működés: A változó vízmennyiségek befolyásolják a rendszer időzítését és teljesítményét.

- Fokozott karbantartás: A kondenzátum leeresztése karbantartási időt és rendszerleállást igényel.

Harmatpont és a rendszer teljesítménye

A harmatpont-hőmérséklet kritikus fontosságú annak előrejelzéséhez, hogy hol fog kondenzáció keletkezni:

| Nyomás Harmatpont | A rendszer hatása | Ajánlott alkalmazások |

|---|---|---|

| +10°C | Jelentős kondenzáció | Csak nem kritikus, meleg környezetben |

| +3°C | Mérsékelt kondenzáció | Általános ipari felhasználás fűtött épületekben |

| -20°C | Minimális kondenzáció | Precíziós berendezések, kültéri alkalmazások |

| -40°C | Gyakorlatilag nincs kondenzáció | Kritikus rendszerek, élelmiszer/gyógyszeripari alkalmazások |

| -70°C | Nincs kondenzáció | Félvezető, speciális alkalmazások |

Esettanulmány: Harmatpont-szabályozással megoldani az időszakos meghibásodásokat

Nemrégiben együtt dolgoztam Mariával, aki karbantartási felügyelő egy michigani autóalkatrész-gyártó cégnél. Az üzemében időszakos meghibásodásokat tapasztaltak a rúd nélküli hengerpozicionáló rendszerükben, különösen a párás nyári hónapokban.

Az elemzés kimutatta, hogy a sűrítettlevegő-rendszerük harmatpontja +5 °C volt. Amikor a levegő kitágult a palackokban, a hőmérséklet körülbelül -15°C-ra csökkent, ami jelentős kondenzációt okozott. Ez a víz zavarta a helyzetérzékelőket és korróziót okozott a vezérlőszelepekben.

A légszárítójukat úgy korszerűsítettük, hogy -25°C-os nyomás alatti harmatpontot érjenek el, így a kondenzációs problémákat teljesen kiküszöböltük. A rendszer megbízhatósága 92%-ről 99,7%-re javult, a karbantartási költségek pedig évente körülbelül $32 000 forinttal csökkentek.

Kondenzátum problémák minimalizálásának stratégiái

A kondenzátummal kapcsolatos problémák csökkentése:

- Megfelelő légszárítók telepítése: Válassza ki a szárítókat a kívánt nyomás harmatpont alapján

- Vízleválasztók használata: A rendszer stratégiai pontjaira telepítve

- Alkalmazza a hőkövetést: Megakadályozza a kondenzációt a kültéri vagy hideg környezetben lévő vezetékekben

- Megfelelő vízelvezetés megvalósítása: Biztosítsa, hogy minden mélyponton legyen automatikus lefolyó

- Harmatpont figyelése: Használjon harmatpontérzékelőket a szárító teljesítményével kapcsolatos problémák észlelésére.

A jobb légszárítás megtérülésének kiszámítása

A jobb légszárításba történő beruházások indokoltsága:

- A kondenzátummal kapcsolatos jelenlegi költségek becslése (karbantartás, állásidő, termékminőségi problémák)

- A kondenzátumképződésből származó energiaveszteségek kiszámítása

- A szárítóberendezések korszerűsítésének költségeinek meghatározása

- Hasonlítsa össze az éves megtakarítást a beruházási költségekkel

Egy közepes méretű, napi 5 liter kondenzátumot termelő rendszer esetében:

- Karbantartási költségek csökkentése: ~15.000/év

- Energiatakarékosság: ~$3,000/év

- Csökkentett termékminőségi problémák: ~$20,000/év

- Szárító frissítésének költsége: $25,000

- Visszatérülési idő: 1 évnél rövidebb

Következtetés

A termodinamikai veszteségek megértése és kezelése - az adiabatikus tágulási hőmérsékleti hatásoktól a hővezetési veszteségekig és a kondenzátumképződésig - jelentősen javíthatja a pneumatikus rendszerek hatékonyságát, megbízhatóságát és élettartamát. Az ebben a cikkben ismertetett számítási modellek és stratégiák alkalmazásával optimalizálhatja rúd nélküli hengeres alkalmazásait és más pneumatikus alkatrészeit a maximális teljesítmény és a minimális üzemeltetési költségek érdekében.

GYIK a pneumatikus rendszerek termodinamikai veszteségeiről

Mennyit csökken a levegő hőmérséklete valójában a tágulás során egy pneumatikus hengerben?

Egy tipikus pneumatikus hengerben a levegő hőmérséklete 40-70 °C-kal a környezeti hőmérséklet alá csökkenhet a 6 barról légköri nyomásra történő gyors tágulás során. Ez azt jelenti, hogy 20 °C-os környezetben a palackban lévő levegő hőmérséklete pillanatnyilag akár -50 °C is lehet, bár a palack falaiból történő hőátadás ezt a gyakorlatban jellemzően -10 °C és -30 °C közötti hőmérsékletre mérsékli.

A pneumatikus hengerekben az energia hány százaléka vész el hővezetés útján?

A hengerfalakon keresztül történő hővezetés a pneumatikus rendszerek teljes energiafogyasztásának jellemzően 5-15%-ért felelős. Ez a henger anyagától, az üzemi körülményektől és az üzemi ciklustól függően változik. Az alumíniumhengereknél nagyobbak a veszteségek (közel 15%), míg a polimer vagy szigetelt hengereknél lényegesen kisebbek (5% alatt).

Hogyan számolhatom ki a pneumatikus rendszeremben képződő kondenzátum mennyiségét?

Számítsa ki a kondenzátum képződését az m = V × ρ × (ω₁ - ω₂) képlet segítségével, ahol m a kondenzátum tömege, V a felhasznált levegő térfogata, ρ a levegő sűrűsége, ω₁ a kezdeti páratartalom, ω₂ pedig a rendszer legalacsonyabb hőmérsékletén mért páratartalom. Egy tipikus ipari rendszer esetében, amely óránként 1000 liter sűrített levegőt használ, ez a környezeti körülményektől és a levegő száradásától függően óránként 5-50 ml kondenzátumot eredményezhet.

Milyen nyomású harmatpontra van szükségem az alkalmazásomhoz?

A szükséges nyomás harmatpontja az Ön alkalmazásától és a levegő legalacsonyabb hőmérsékletétől függ. Általános szabályként a rendszerben várható legalacsonyabb hőmérsékletnél legalább 10 °C-kal alacsonyabb nyomási harmatpontot válasszon. A szabványos beltéri ipari alkalmazásoknál általában elegendő a -20°C-os nyomás harmatpont. Kritikus alkalmazásoknál -40°C vagy annál alacsonyabb hőmérsékletre lehet szükség.

Hogyan befolyásolja a henger anyagának megválasztása a termodinamikai hatékonyságot?

A henger anyaga a hővezető képességén keresztül jelentősen befolyásolja a termodinamikai hatékonyságot. Az alumíniumhengerek (k=205 W/m-K) gyorsan vezetik a hőt, ami nagyobb energiaveszteséget, de gyorsabb hőmérséklet-kiegyenlítést eredményez. A rozsdamentes acél (k=16 W/m-K) körülbelül 87%-tal csökkenti a hőátadást az alumíniumhoz képest. A polimer alapú palackok több mint 99%-vel csökkenthetik a hőátadást, de mechanikai korlátokba ütközhetnek.

Mi a kapcsolat a levegő tágulási hőmérséklete és a henger teljesítménye között?

A levegő tágulási hőmérséklete több szempontból is közvetlenül befolyásolja a henger teljesítményét. Minden 10°C hőmérsékletcsökkenés körülbelül 3,5%-vel csökkenti az elméleti teljesítményt az ideális gáztörvény összefüggése miatt. Az alacsony hőmérséklet az elasztomer megkeményedése miatt 5-15%-tel növeli a tömítések súrlódását is, és csökkentheti a kenőanyag hatékonyságát. Szélsőséges esetekben a nagyon alacsony hőmérsékletek hatására a tömítőanyagok meghaladhatják üvegesedési hőmérsékletüket, ami törékenységhez és meghibásodáshoz vezethet.

-

Részletes magyarázatot ad az adiabatikus tágulásról, egy alapvető termodinamikai folyamatról, amelynek során egy gáz a környezetébe vagy a környezetéből történő hőátadás nélkül tágul, jelentős hőmérsékletcsökkenést okozva. ↩

-

Egyértelmű definíciót ad a hőkapacitási arányról (más néven adiabatikus index vagy gamma), amely a gázok kulcsfontosságú tulajdonsága, és amely meghatározza a hőmérsékletváltozásukat a kompresszió és a tágulás során. ↩

-

Elmagyarázza a hővezető képesség fogalmát, amely egy anyag belső tulajdonsága, amely a hővezető képességét méri, és amely döntő fontosságú az alkatrészek falain keresztül történő hőveszteség kiszámításához. ↩

-

Leírja a harmatpontot, azt a hőmérsékletet, amelyre a levegőt le kell hűteni ahhoz, hogy vízgőzzel telítetté váljon, ami kritikus paraméter a pneumatikus rendszerek kondenzációjának előrejelzéséhez és megelőzéséhez. ↩

-

Útmutatót nyújt a pszichrometrikus diagram olvasásához és használatához, amely egy összetett grafikon, amely a nedves levegő fizikai és termikus tulajdonságait mutatja, és amely elengedhetetlen a páratartalom kiszámításához. ↩