Amikor az Ön automatizált összeszerelő sora milliméterpontos pozicionálást igényel, forgómozgás nélkül, a szabványos hengerek egyszerűen nem képesek a művelet által megkövetelt pontosságot biztosítani, ami rosszul beállított alkatrészekhez és költséges minőségi problémákhoz vezet. A kompakt vezetőhengerek integrált forgásgátló vezetést és precíz pozicionálást biztosítanak a kettős rúdszerkezetnek köszönhetően, lineáris csapágyrendszerek1, és merev rögzítési konfigurációk, amelyek kiküszöbölik a forgómozgást, miközben a helyszűkös alkalmazásokban is kivételes pontosságot biztosítanak.

Két héttel ezelőtt együtt dolgoztam Jenniferrel, egy észak-karolinai elektronikai gyártóüzem tervezőmérnökével, akinek kompakt NYÁK-összeszerelő állomásain 15% visszautasítási arányt tapasztaltak a szabványos pneumatikus hengerek forgási sodródása miatt a precíz alkatrészelhelyezési műveletek során.

Tartalomjegyzék

- Mi teszi nélkülözhetetlenné a vezetőhengereket a forgásgátló alkalmazásokban?

- Hogyan válassza ki a megfelelő vezetőhenger-konfigurációt?

- Milyen szerelési lehetőségek maximalizálják a precizitást kompakt helyeken?

- Milyen karbantartási gyakorlatok biztosítják a hosszú távú pontosságot?

Mi teszi nélkülözhetetlenné a vezetőhengereket a forgásgátló alkalmazásokban? 🎯

A vezetőhengerek tervezési elveinek megértése kulcsfontosságú a forgómozgás nélküli, pontos lineáris mozgást igénylő alkalmazások esetében.

A vezetőhengerek integrált lineáris csapágyrendszerek, kettős rúdkonfigurációk vagy külső vezetősínek révén kiküszöbölik a forgást, és kivételes pozicionálási pontosságot biztosítanak, így nélkülözhetetlenek a precíziós összeszerelési, tesztelési és anyagmozgatási műveletekhez.

Forgásgátló technológiák

A modern vezetőhengerek több bevált forgásgátló módszert alkalmaznak:

Kettős rúd kialakítás

- Átmenő rúdszerkezet kiküszöböli az oldalsó terhelést

- Egyenletes erőeloszlás a dugattyú mindkét oldalán

- Rögzített forgásgátló külső vezetők nélkül

- Kompakt helyigény helyhiányos alkalmazásokhoz

Lineáris csapágy integráció

| Csapágy típusa | Terhelhetőség | Precíziós szint | Karbantartás |

|---|---|---|---|

| Golyós perselyek | Közepes | ±0.002″ | Alacsony |

| Görgős vezetők | Magas | ±0.001″ | Közepes |

| Siklócsapágyak | Fény | ±0.005″ | Minimális |

| Visszavezető golyó | Nagyon magas | ±0.0005″ | Magas |

Külső vezetősínrendszerek

A külső vezetők maximális merevséget biztosítanak:

- Edzett acél sínek a tartósság érdekében

- Precíziós csiszolt felületek a zökkenőmentes működésért

- Állítható előfeszítés az optimális teljesítmény érdekében

- Moduláris kialakítás egyedi konfigurációkhoz

Precíziós előnyök

A vezetőhengerek jelentős precíziós előnyöket kínálnak:

- Ismételhetőség ±0,001″-en belül következetesen

- Nincs forgási sodródás működés közben

- Következetes erőalkalmazás az egész stroke alatt

- Csökkentett kopás a szerszámokra és szerelvényekre

Jennifer elektronikai létesítménye az alkatrészek elhelyezésének pontosságával küzdött, mivel a szabványos hengerek mikroszkopikus elfordulást tettek lehetővé, amely több ezer ciklus alatt felhalmozódott, és olyan elhelyezési hibákat okozott, amelyek meghaladták a ±0,05 mm-es tűréshatárra vonatkozó követelményeket. 🔧

Bepto útmutató hengeres megoldások

Kompakt vezetőhengerünk precíziós lineáris csapágyakkal és merev szerkezettel rendelkezik, hogy a lehető legkisebb helyigény mellett kivételes forgásgátló teljesítményt nyújtson.

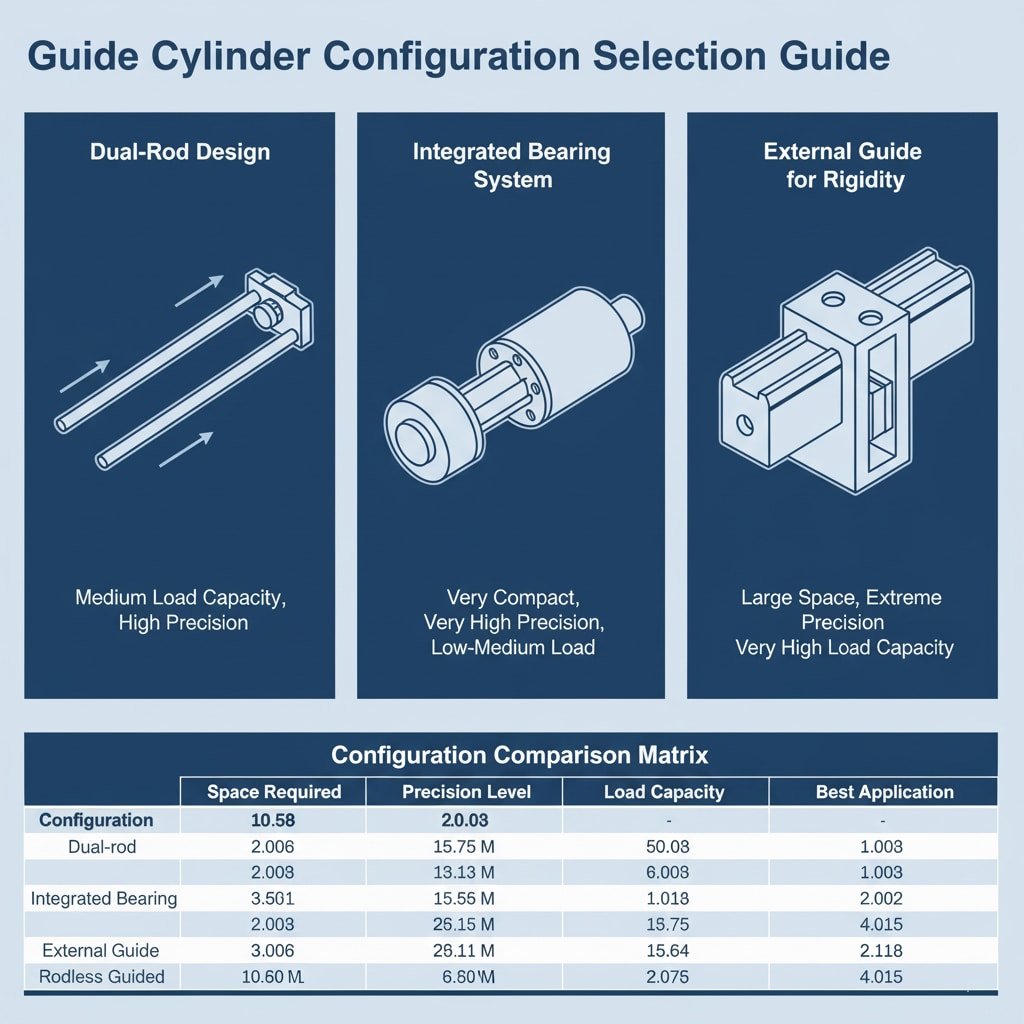

Hogyan válassza ki a megfelelő vezetőhenger-konfigurációt? ⚙️

A megfelelő konfiguráció kiválasztása biztosítja az optimális teljesítményt, miközben a helyszűke és a pontossági követelmények teljesülnek az igényes alkalmazásokban.

Válassza ki a vezetőhengerek konfigurációját a terhelési követelmények, a pontossági igények és a helyszűke alapján: válasszon kettős rúddal rendelkező konstrukciókat a kiegyensúlyozott terheléshez, integrált csapágyrendszereket a kompakt telepítésekhez, és külső vezetőket a maximális merevséghez a nagy pontosságú alkalmazásokban.

Konfiguráció összehasonlító mátrix

| Konfiguráció | Szükséges hely | Precíziós szint | Terhelhetőség | Legjobb alkalmazás |

|---|---|---|---|---|

| Kettős rúd | Kompakt | Magas | Közepes | Összeszerelési munka |

| Integrált csapágyazás | Nagyon kompakt | Nagyon magas | Alacsony-közepes | Elektronika |

| Külső útmutató | Nagy | Extreme | Nagyon magas | Nagy pontosság |

| Rúd nélkül vezetett | Minimális | Magas | Magas | Anyagmozgatás |

Terheléselemzési követelmények

A megfelelő terheléselemzés megakadályozza az idő előtti meghibásodást:

Erő komponensek

- Axiális erők a henger középvonala mentén

- Oldalsó terhelések a mozgásra merőleges

- Momentumterhelések2 forgási erők létrehozása

- Dinamikus erők a gyorsulásból/lassulásból

Terhelhetőségi iránymutatások

| Hengerfurat | Maximális oldalsó terhelés | Pillanat Kapacitás | Tipikus alkalmazás |

|---|---|---|---|

| 1-2 hüvelyk | 50-100 font | 200-500 in-lbs | Fény összeszerelés |

| 2-4 hüvelyk | 100-300 font | 500-1500 in-lbs | Közepes munka |

| 4-6 hüvelyk | 300-800 font | 1500-4000 in-lbs | Nehéz pozícionálás |

Precíziós követelményelemzés

A különböző alkalmazások különböző pontossági szinteket igényelnek:

- Elektronikai összeszerelés: ±0,001″ ismételhetőség

- Orvostechnikai eszközök gyártása: ±0,0005″ pontosság

- Autóipari összeszerelés: ±0,005″ pozicionálás

- Általános ipari: ±0,010″ tűrés

Környezeti megfontolások

Az üzemeltetési környezet befolyásolja a konfiguráció kiválasztását:

- Tiszta helyiségben történő alkalmazások tömített csapágyrendszereket igényelnek

- Magas hőmérsékletű környezetek speciális anyagokra van szükség

- Korrozív légkörök rozsdamentes szerkezetet igényel

- Magas rezgésszámú területek további csillapításra van szükség

Bepto konfigurációs szakértelem

Mérnöki csapatunk átfogó kiválasztási támogatást nyújt, beleértve:

- Terheléselemzési számítások az Ön egyedi alkalmazásához

- A pontossági követelmények ellenőrzése teszteléssel

- Téroptimalizálás kompakt berendezésekhez

- Egyedi módosítások amikor a standard lehetőségek nem megfelelőek

Milyen szerelési lehetőségek maximalizálják a precizitást kompakt helyeken? 🏗️

A helyszűkös alkalmazásokban a maximális pontosság eléréséhez elengedhetetlen a stratégiai szerelés kiválasztása és a megfelelő szerelési technikák alkalmazása.

Maximalizálja a pontosságot kompakt helyiségekben a precíziós megmunkálású felületekkel ellátott merev alapfelületű rögzítés, az igazítási hibákat kiküszöbölő integrált rögzítőkonzolok és a moduláris rögzítési rendszerek segítségével, amelyek a szerkezeti merevség fenntartása mellett biztosítják a beállítási lehetőségeket.

Szerelési stílus összehasonlítás

| Szerelési típus | Merevség | Precíziós | Térhatékonyság | Beállítás |

|---|---|---|---|---|

| Fix alap | Kiváló | ±0.0005″ | Jó | Nincs |

| Állítható talapzat | Nagyon jó | ±0.001″ | Fair | Teljes |

| Oldalsó rögzítés | Jó | ±0.002″ | Kiváló | Korlátozott |

| Integrált | Kiváló | ±0.0005″ | Kiváló | Minimális |

Precíziós szerelési technikák

Kritikus szerelési gyakorlatok a maximális pontosság érdekében:

Felület előkészítés

- Gépi szerelési felületek a címre. 32 Ra3 vagy jobb

- Ellenőrizze a síkosságot 0,0005″-en belül a szerelési területen

- Precíziós tiplicsapok használata az ismételhető pozicionáláshoz

- Alkalmazza a megfelelő nyomatékot minden kötőelemhez

Igazítási eljárások

- Létrehozza a címet. referenciaadatok4 precíziós mérőeszközök használata

- Párhuzamosság ellenőrzése a szerelési felület és a mozgótengely között

- A merőlegesség ellenőrzése minden szerelési felületről

- Dokumentum összehangolása a jövőbeni karbantartási referenciaként

Rezgésszigetelés

A külső rezgéshatások minimalizálása:

- Izolációs párnák a henger és a szerelési felület között

- Merev rögzítőszerkezetek az elhajlás megakadályozása érdekében

- Csökkentő anyagok nagy rezgésű környezetekhez

- Megfelelő kötőelem kiválasztása dinamikus terhelés esetén

Kompakt térmegoldások

Maximális teljesítmény korlátozott helyen:

Integrált szerelési rendszerek

- Beépített rögzítőkonzolok a különálló hardver megszüntetése

- Precíziós megmunkálású interfészek tökéletes igazítás biztosítása

- Moduláris alkatrészek egyedi konfigurációkhoz

- Helytakarékos kialakítás csökkenti a teljes lábnyomot

Többtengelyes integráció

Összetett pozícionálási követelmények esetén:

- Halmozott hengeres elrendezés X-Y pozicionáláshoz

- Forgóhajtómű integrálása többtengelyes mozgás esetén

- Koordinált mozgásvezérlés szinkronizált működéshez

- Kompakt vezérlő integráció a helytakarékosság érdekében

A Jennifer létesítménye bevezette integrált szerelőrendszerünket, amely 30%-vel csökkentette a szerelőállomás alapterületét, miközben a pozicionálási pontosságot ±0,02 mm-re javította, ami jóval az előírt tűréshatáron belül van. 📐

Milyen karbantartási gyakorlatok biztosítják a hosszú távú pontosságot? 🔧

A szisztematikus karbantartási eljárások megőrzik a precíziós teljesítményt és meghosszabbítják a vezetőhenger élettartamát az igényes alkalmazásokban.

Tartsa fenn a hosszú távú pontosságot a rendszeres csapágykenés, a precíziós igazítás ellenőrzése, a kopási mintázat nyomon követése és a ciklusszámok alapján történő proaktív tömítéscsere révén, ahelyett, hogy a meghibásodás tüneteinek megjelenésére várna.

Megelőző karbantartási ütemterv

| Karbantartási feladat | Frekvencia | Időtartam | Szükséges eszközök |

|---|---|---|---|

| Szemrevételezéses ellenőrzés | Heti | 15 perc | Szemek, zseblámpa |

| Kenés ellenőrzése | Havi | 30 perc | Zsírpisztoly, kézi |

| Precíziós ellenőrzés | Negyedévente | 2 óra | Tárcsás kijelzők |

| Teljes körű szolgáltatás | Évente | 4-6 óra | Teljes eszköztár |

Kritikus ellenőrzési pontok

A karbantartás figyelmét ezekre a kulcsfontosságú területekre összpontosítsa:

Lineáris csapágyrendszerek

- Ellenőrizze a zavartalan működést a teljes löket alatt

- Figyeljen a szokatlan zajokra kopásjelző

- Ellenőrizze a megfelelő kenést minden csapágyazási ponton

- Measure play vagy backlash5 az irányítási rendszerben

Pecsét állapotfelmérés

- Ellenőrizze a látható sérüléseket vagy romlás

- Ellenőrizze a légszivárgást minden tömítési ponton

- Működési nyomás figyelése a következetesség érdekében

- A tömítések proaktív cseréje a ciklusszámlálás alapján

Precíziós felügyeleti technikák

Alapszintű mérések megállapítása és a változások nyomon követése:

- Pozíció megismételhetőség havi tesztelés

- Egyenesedés ellenőrzése precíziós egyenesek használata

- Párhuzamossági ellenőrzések a henger és a rögzítés között

- Merőlegességi mérések a kritikus kapcsolódási pontokon

Legjobb kenési gyakorlatok

A megfelelő kenés elengedhetetlen a hosszú távú pontossághoz:

Kenőanyag kiválasztása

- Kiváló minőségű csapágyzsír lineáris vezetőkhöz

- Tiszta, száraz levegő pneumatikus rendszerekhez

- Kompatibilis anyagok amely nem károsítja a tömítéseket

- Megfelelő viszkozitás az üzemi hőmérséklethez

Alkalmazási eljárások

- Tisztítson meg minden felületet kenőanyag felhordása előtt

- Megfelelő mennyiségek használata - túl sok okoz problémát

- Egyenletesen elosztani teljes mozgástartományon keresztül

- Működés ellenőrzése kenés utáni szervizelés

Teljesítményfigyelés

A kulcsfontosságú teljesítménymutatók nyomon követése:

- Ciklusszámlálás a megelőző karbantartáshoz

- Precíziós mérések az idő múlásával

- Üzemi nyomás trendek

- Hőmérséklet-változások működés közben

Bepto szerviz támogatás

Átfogó karbantartási támogatást nyújtunk:

- Részletes karbantartási kézikönyvek lépésről-lépésre történő eljárásokkal

- Képzési programok a karbantartó személyzet számára

- Eredeti cserealkatrészek garantált kompatibilitással

- Technikai támogatási forródrót hibaelhárítási segítségért

Következtetés

A kompakt vezetőhengerek biztosítják az alkalmazások által megkövetelt forgásgátló pontosságot - a megfelelő kiválasztás, telepítés és karbantartás biztosítja a megbízható, pontos teljesítményt a legigényesebb környezetben is. 🚀

GYIK a kompakt vezetőhengerekről

K: Mennyi a minimális helyigény egy vezetőhengeres rendszer telepítéséhez?

A helyigény konfigurációnként változik, de a legkompaktabb integrált csapágyazású konstrukcióink csak 20% több helyet igényelnek, mint a hagyományos hengerek, miközben kiváló forgásgátló teljesítményt nyújtanak. A külső vezető rendszerek 50-100%-tel több helyet igényelnek, de maximális pontosságot kínálnak.

K: A vezetőhengerek képesek az oldalirányú terhelést kezelni a pontosság elvesztése nélkül?

Igen, a vezetőhengereket kifejezetten olyan oldalirányú terhelések kezelésére tervezték, amelyek a hagyományos hengereket károsítanák. A megfelelően méretezett vezetőhengerek akár a névleges tengelyerő 50% értékének megfelelő oldalirányú terhelést is képesek kezelni, miközben megőrzik a precíz pozicionálási pontosságot.

K: Honnan tudom, hogy az alkalmazásomnak szüksége van-e vezetőhengerre a normál hengerrel szemben?

Ha az Ön alkalmazása ±0,005″-nél jobb pozícionálási pontosságot igényel, oldalirányú terheléssel jár, vagy nem tűri a forgómozgást, akkor vezetőhengerre van szüksége. A szabványos hengerek csak a pontossági követelmények nélküli egyszerű toló-húzó műveletekhez megfelelőek.

K: Mekkora a lineáris csapágyak tipikus élettartama a vezetőhengeres alkalmazásokban?

Megfelelő karbantartás mellett a vezetőhengerek minőségi lineáris csapágyai a terhelési körülményektől és a működési környezettől függően általában 2-5 millió ciklust bírnak ki. A Bepto vezetőhengerek prémium minőségű csapágyakat tartalmaznak, amelyek ipari alkalmazásokban hosszabb élettartamra vannak méretezve.

K: Használhatók-e a vezetőhengerek nagy sebességű alkalmazásokban a pontosság elvesztése nélkül?

A vezetőhengerek valójában nagyobb sebességnél jobban teljesítenek, mint a hagyományos hengerek, mivel a vezetési rendszer megakadályozza a terelődéseket és a rezgéseket, amelyek rontják a pontosságot. A megfelelő csillapítás és sebességszabályozás azonban elengedhetetlen a pontosság fenntartásához nagy sebességeknél.

-

Ismerje meg a lineáris csapágyak különböző típusait és azt, hogy hogyan teszik lehetővé a pontos mozgást. ↩

-

Értse meg, mi a nyomatéki terhelés, és hogyan hoz létre forgási erőt egy alkatrészen. ↩

-

Útmutató a Ra (durvasági átlag) értékek megértéséhez, amelyeket a felületi felületi felület mérésére használnak. ↩

-

Fedezze fel a referenciapontok, mint a precíziós mérés és igazítás referenciapontjainak fogalmát. ↩

-

Ismerje meg, mi a mechanikai holtjáték, és hogyan befolyásolja a mozgó alkatrészek pontosságát. ↩