Apakah Anda bingung dengan kehilangan efisiensi yang tidak dapat dijelaskan dalam sistem pneumatik Anda? Anda tidak sendirian. Banyak insinyur yang hanya berfokus pada aspek mekanis dan mengabaikan penyebab utama: kerugian termodinamika. Pembunuh efisiensi yang tak terlihat ini dapat menguras sistem udara tekan Anda baik dari segi kinerja maupun profitabilitas.

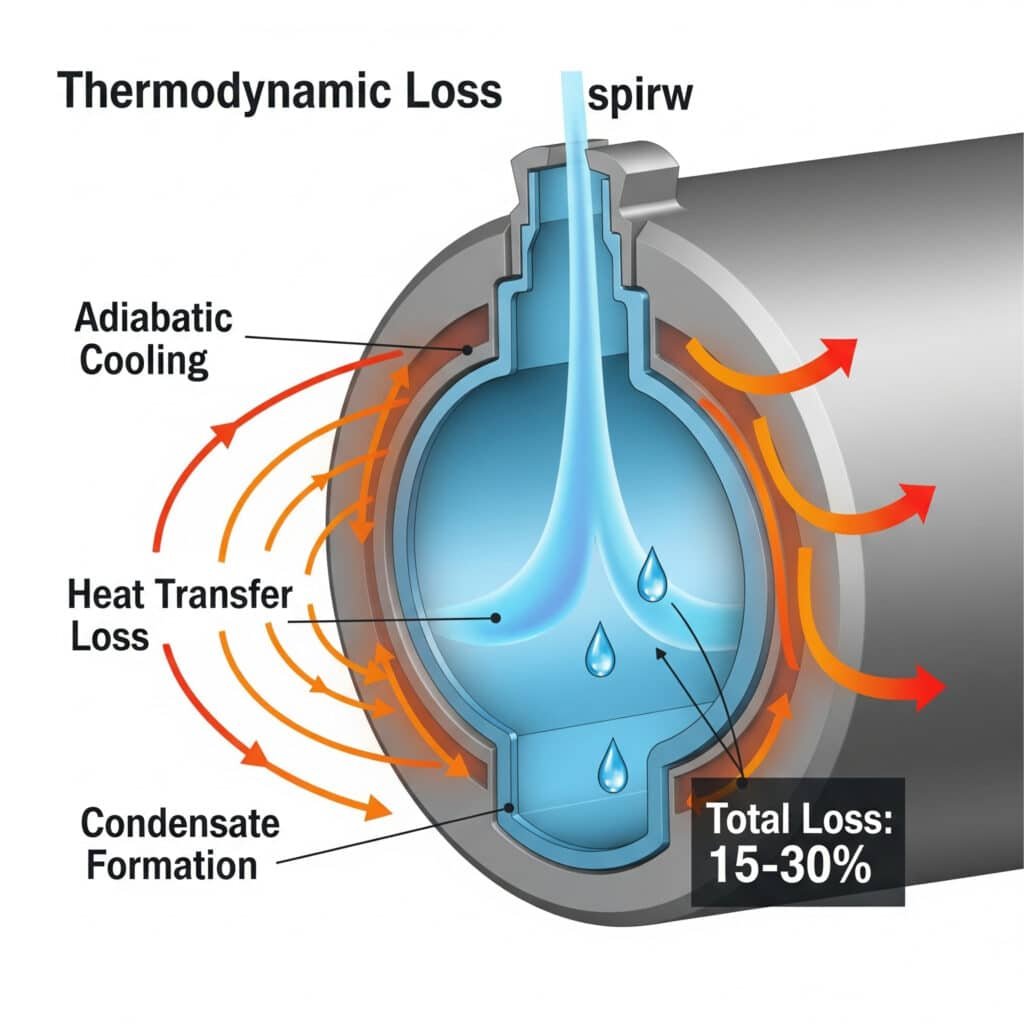

Kerugian termodinamika dalam sistem pneumatik terjadi melalui perubahan suhu selama ekspansi adiabatik1perpindahan panas melalui dinding silinder, dan energi yang terbuang dalam pembentukan kondensat. Kerugian ini biasanya mencapai 15-30% dari total konsumsi energi dalam sistem pneumatik industri, namun sering kali diabaikan dalam desain dan pengoptimalan sistem.

Selama lebih dari 15 tahun di Bepto bekerja dengan sistem pneumatik di berbagai industri, saya telah melihat perusahaan menghemat ribuan biaya energi dengan mengatasi faktor termodinamika yang sering diabaikan ini. Izinkan saya membagikan apa yang telah saya pelajari tentang mengidentifikasi dan meminimalkan kerugian ini.

Daftar Isi

- Bagaimana Ekspansi Adiabatik Mempengaruhi Kinerja Sistem Pneumatik Anda?

- Berapa Biaya Riil Kehilangan Konduksi Panas dalam Silinder Pneumatik?

- Mengapa Pembentukan Kondensat Merupakan Pembunuh Efisiensi Terselubung?

- Kesimpulan

- Tanya Jawab Tentang Kerugian Termodinamika dalam Sistem Pneumatik

Bagaimana Ekspansi Adiabatik Mempengaruhi Kinerja Sistem Pneumatik Anda?

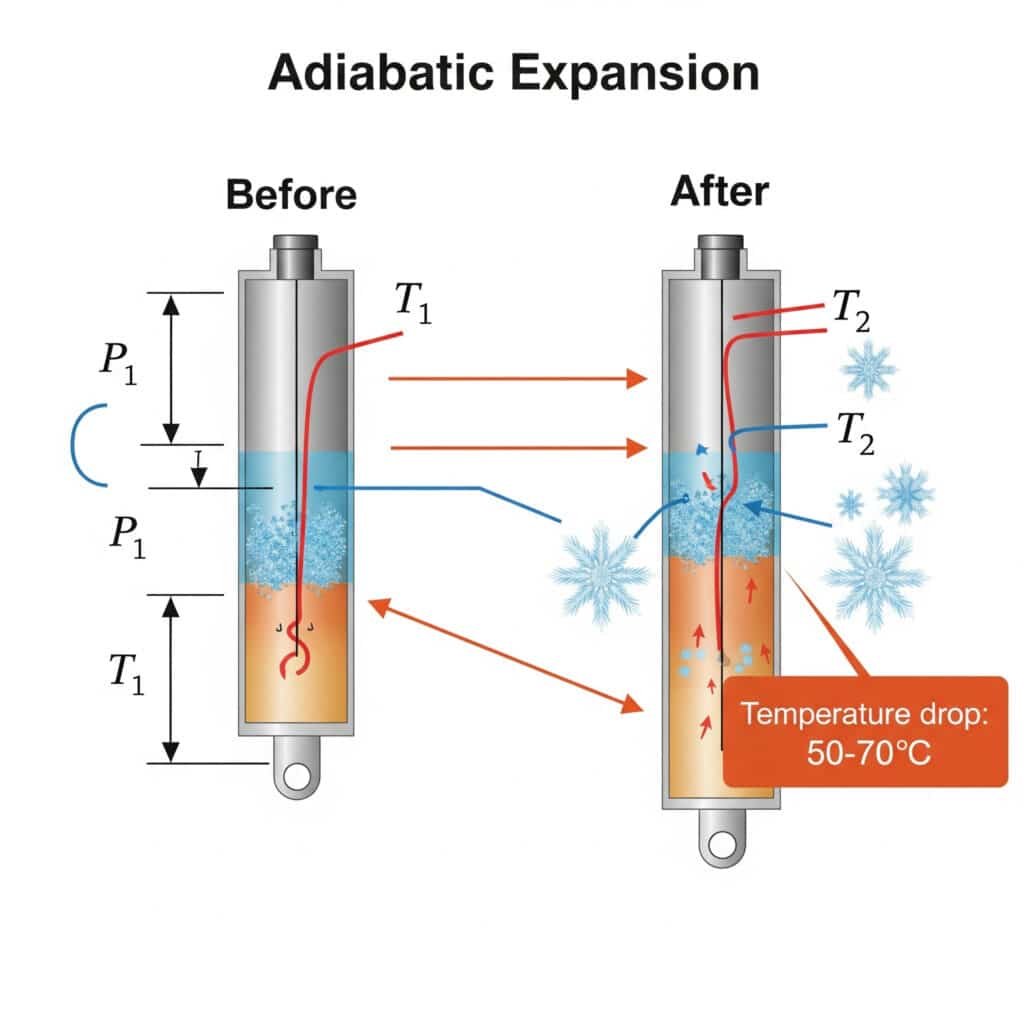

Ketika udara terkompresi mengembang di dalam silinder, udara tersebut tidak hanya menciptakan gerakan, tetapi juga mengalami perubahan suhu yang signifikan yang memengaruhi kinerja sistem, masa pakai komponen, dan efisiensi energi.

Ekspansi adiabatik dalam sistem pneumatik menyebabkan suhu udara turun sesuai dengan persamaan T₂ = T₁(P₂/P₁)^((γ-1)/γ), di mana γ adalah rasio kapasitas panas2 (1,4 untuk udara). Penurunan suhu ini dapat mencapai 50-70°C di bawah suhu lingkungan selama ekspansi cepat, menyebabkan berkurangnya output gaya, masalah kondensasi, dan tekanan material.

Memahami perubahan suhu ini memiliki implikasi praktis untuk desain dan pengoperasian sistem pneumatik Anda. Izinkan saya menguraikannya menjadi wawasan yang dapat ditindaklanjuti.

Fisika di Balik Ekspansi Adiabatik

Ekspansi adiabatik terjadi ketika gas mengembang tanpa perpindahan panas ke atau dari sekitarnya:

- Saat udara terkompresi mengembang dalam volume, energi internalnya berkurang

- Penurunan energi ini bermanifestasi sebagai penurunan suhu

- Prosesnya terjadi cukup cepat sehingga perpindahan panas minimal terjadi pada dinding silinder

- Perubahan suhu sebanding dengan rasio tekanan yang dinaikkan ke daya

Menghitung Perubahan Suhu dalam Sistem Nyata

Mari kita lihat cara menghitung perubahan suhu dalam silinder pneumatik pada umumnya:

| Parameter | Formula | Contoh |

|---|---|---|

| Suhu Awal (T₁) | Suhu lingkungan atau suplai | 20°C (293K) |

| Tekanan Awal (P₁) | Tekanan pasokan | 6 bar (600 kPa) |

| Tekanan Akhir (P₂) | Tekanan atmosfer atau tekanan balik | 1 bar (100 kPa) |

| Rasio Kapasitas Panas (γ) | Untuk udara = 1,4 | 1.4 |

| Suhu Akhir (T₂) | T₁(P₂/P₁)^((γ-1)/γ) | 293K × (1/6) ^ (0,286) = 173K (-100°C) |

| Suhu Akhir Praktis | Lebih tinggi karena kondisi yang tidak ideal | Biasanya -20°C hingga -40°C |

Dampak Dunia Nyata dari Pendinginan Adiabatik

Penurunan suhu yang dramatis ini memiliki beberapa konsekuensi praktis:

- Mengurangi keluaran gaya: Udara yang lebih dingin memiliki tekanan yang lebih rendah untuk volume yang sama

- Kondensasi dan pembekuan: Kelembaban di udara dapat mengembun atau membeku

- Penggetasan material: Beberapa polimer menjadi rapuh pada suhu rendah

- Perubahan kinerja segel: Elastomer mengeras dan dapat bocor pada suhu rendah

- Tekanan termal: Siklus suhu yang berulang-ulang dapat menyebabkan kelelahan material

Saya pernah bekerja dengan Jennifer, seorang insinyur proses di pabrik pengemasan makanan di Minnesota. Silinder tanpa batangnya mengalami kegagalan misterius selama bulan-bulan musim dingin. Setelah diselidiki, kami menemukan bahwa pengering udara pabrik tidak menghilangkan kelembapan yang cukup, dan pendinginan adiabatik menyebabkan pembentukan es di dalam silinder. Suhu turun dari 15°C menjadi sekitar -25°C selama pemuaian.

Dengan memasang pengering udara yang lebih baik dan menggunakan silinder dengan segel yang dinilai untuk suhu yang lebih rendah, kami menghilangkan kegagalan sepenuhnya.

Strategi untuk Mengurangi Efek Pendinginan Adiabatik

Untuk meminimalkan dampak negatif dari pendinginan adiabatik:

- Gunakan bahan segel yang sesuai: Pilih elastomer yang kompatibel dengan suhu rendah

- Pastikan pengeringan udara yang tepat: Mempertahankan titik embun yang rendah untuk mencegah pengembunan

- Pertimbangkan pemanasan awal: Dalam kasus ekstrem, panaskan terlebih dahulu udara suplai

- Optimalkan waktu siklus: Berikan waktu yang cukup untuk pemerataan suhu

- Gunakan pelumas yang sesuai: Pilih pelumas yang mempertahankan performa pada suhu rendah

Berapa Biaya Riil Kehilangan Konduksi Panas dalam Silinder Pneumatik?

Konduksi panas melalui dinding silinder merupakan kehilangan energi yang signifikan tetapi sering diabaikan dalam sistem pneumatik. Memahami dan mengukur kerugian ini dapat membantu Anda meningkatkan efisiensi sistem dan mengurangi biaya pengoperasian.

Kerugian konduksi panas pada silinder pneumatik terjadi ketika perbedaan suhu menyebabkan perpindahan energi melalui dinding silinder. Kerugian ini dapat dikuantifikasi dengan menggunakan persamaan Q = kA (T₁ - T₂) / d, di mana Q adalah laju perpindahan panas, k adalah konduktivitas termal3dengan A adalah luas permukaan, dan d adalah ketebalan dinding. Pada sistem industri pada umumnya, kerugian ini mencapai 5-15% dari total konsumsi energi.

Mari kita telusuri bagaimana kerugian ini memengaruhi sistem pneumatik Anda dan apa yang dapat Anda lakukan untuk mengatasinya.

Menghitung Kerugian Konduksi Panas

Konduksi panas melalui dinding silinder dapat dihitung dengan menggunakan:

| Parameter | Rumus / Nilai | Contoh |

|---|---|---|

| Konduktivitas Termal (k) | Spesifik material | Aluminium: 205 W/m-K |

| Luas Permukaan (A) | π × D × L | Untuk silinder 40mm × 200mm: 0.025m² |

| Perbedaan Suhu (ΔT) | T₁ - T₂ | 30°C (tipikal selama pengoperasian) |

| Ketebalan Dinding (d) | Parameter desain | 3mm (0,003m) |

| Laju Perpindahan Panas (Q) | Q = kA (T₁ - T₂) / d | Q = 205 × 0,025 × 30 / 0,003 = 51.250W (maksimum teoretis) |

| Kehilangan Panas Praktis | Lebih rendah karena operasi yang terputus-putus | Biasanya 50-500W tergantung pada siklus kerja |

Dampak Material pada Kehilangan Konduksi Panas

Bahan silinder yang berbeda menghantarkan panas dengan kecepatan yang sangat berbeda:

| Bahan | Konduktivitas Termal (W/m-K) | Kehilangan Panas Relatif | Aplikasi Umum |

|---|---|---|---|

| Aluminium | 205 | Tinggi | Silinder industri standar |

| Baja | 50 | Sedang | Aplikasi tugas berat |

| Baja tahan karat | 16 | Rendah | Makanan, bahan kimia, lingkungan korosif |

| Polimer Rekayasa | 0.2-0.5 | Sangat Rendah | Aplikasi khusus yang ringan dan terspesialisasi |

Studi Kasus: Penghematan Energi Melalui Pemilihan Material

Tahun lalu, saya bekerja dengan David, seorang insinyur keberlanjutan di sebuah perusahaan farmasi di New Jersey. Fasilitasnya menggunakan silinder tanpa batang aluminium standar dalam lingkungan ruang bersih yang dikontrol suhu. Sistem HVAC bekerja lembur untuk menghilangkan panas yang dihasilkan oleh sistem pneumatik.

Dengan beralih ke silinder komposit dengan bodi polimer untuk aplikasi non-kritis, kami mengurangi perpindahan panas lebih dari 90%. Perubahan ini menghemat sekitar 12.000 kWh per tahun dalam biaya energi HVAC sambil mempertahankan suhu proses yang diperlukan.

Strategi Isolasi Termal untuk Sistem Pneumatik

Untuk mengurangi kehilangan konduksi panas:

- Pilih bahan yang sesuai: Pertimbangkan konduktivitas termal dalam pemilihan bahan

- Terapkan isolasi: Isolasi eksternal dapat mengurangi perpindahan panas

- Mengoptimalkan siklus kerja: Meminimalkan waktu operasi berkelanjutan

- Mengontrol kondisi sekitar: Kurangi perbedaan suhu jika memungkinkan

- Pertimbangkan desain komposit: Gunakan jeda termal dalam konstruksi silinder

Menghitung Dampak Finansial dari Kehilangan Konduksi Panas

Untuk menentukan dampak biaya dari kehilangan konduksi panas:

- Hitung kehilangan panas dalam watt menggunakan rumus di atas

- Konversikan ke kWh dengan mengalikan dengan jam operasional dan membaginya dengan 1000

- Kalikan dengan biaya listrik Anda per kWh

- Untuk lingkungan yang dikontrol HVAC, tambahkan biaya pendinginan tambahan

Untuk sistem dengan kehilangan panas rata-rata 500W yang beroperasi 2000 jam per tahun pada $0.12/kWh:

- Biaya energi tahunan = 500W × 2000 jam ÷ 1000 × $0.12 = $120

- Untuk fasilitas dengan 50 silinder: $6.000 per tahun

Mengapa Pembentukan Kondensat Merupakan Pembunuh Efisiensi Terselubung?

Pembentukan kondensat dalam sistem pneumatik lebih dari sekadar gangguan perawatan - ini adalah sumber pemborosan energi yang signifikan, kerusakan komponen, dan masalah kinerja.

Kondensat terbentuk dalam sistem pneumatik ketika suhu udara turun di bawahnya titik embun4 menurut rumus m = V × ρ × (ω₁ - ω₂), di mana m adalah massa kondensat, V adalah volume udara, ρ adalah kerapatan udara, dan ω adalah rasio kelembaban. Kondensasi ini dapat mengurangi efisiensi sebesar 3-8%, menyebabkan korosi, dan menyebabkan operasi yang tidak dapat diprediksi pada silinder tanpa batang dan komponen pneumatik lainnya.

Mari kita jelajahi implikasi praktis dari pembentukan kondensat dan bagaimana memprediksi dan mencegahnya.

Memprediksi Pembentukan Kondensat

Untuk memprediksi pembentukan kondensat dalam sistem pneumatik Anda:

| Parameter | Formula/Sumber | Contoh |

|---|---|---|

| Volume Udara (V) | Volume silinder × siklus | Silinder 0,25L × 1000 siklus = 250L |

| Kepadatan Udara (ρ) | Tergantung pada suhu dan tekanan | ~1,2 kg/m³ pada kondisi standar |

| Rasio Kelembapan Awal (ω₁) | Dari bagan psikrometrik5 | 0,010 kg air/kg udara pada 20°C, RH 60% |

| Rasio Kelembaban Akhir (ω₂) | Pada suhu sistem terendah | 0,002 kg air/kg udara pada suhu -10°C |

| Massa Kondensat (m) | m = V × ρ × (ω₁ - ω₂) | 250L × 0,0012 kg/L × (0,010-0,002) = 0,0024 kg |

| Kondensat Harian | Kalikan dengan siklus harian | ~2.4g per hari untuk contoh ini |

Biaya Tersembunyi dari Kondensat

Pembentukan kondensat berdampak pada sistem pneumatik dalam beberapa cara:

- Kehilangan energi: Kondensasi melepaskan panas yang sebelumnya dimasukkan selama kompresi

- Peningkatan gesekan: Air mengurangi efektivitas pelumasan dan meningkatkan gesekan

- Kerusakan komponen: Korosi dan efek palu air merusak katup dan silinder

- Operasi yang tidak terduga: Jumlah air yang bervariasi memengaruhi waktu dan kinerja sistem

- Peningkatan pemeliharaan: Pengurasan kondensat membutuhkan waktu perawatan dan waktu henti sistem

Titik Embun dan Kinerja Sistem

Suhu titik embun sangat penting untuk memprediksi di mana kondensasi akan terjadi:

| Titik Embun Tekanan | Dampak Sistem | Aplikasi yang Direkomendasikan |

|---|---|---|

| +10°C | Kondensasi yang signifikan | Hanya untuk lingkungan yang tidak kritis dan hangat |

| +3°C | Kondensasi sedang | Penggunaan industri umum di gedung berpemanas |

| -20°C | Kondensasi minimal | Peralatan presisi, aplikasi luar ruangan |

| -40°C | Hampir tidak ada kondensasi | Sistem kritis, aplikasi makanan/farmasi |

| -70°C | Tidak ada kondensasi | Semikonduktor, aplikasi khusus |

Studi Kasus: Mengatasi Kegagalan Intermiten Melalui Kontrol Titik Embun

Baru-baru ini saya bekerja dengan Maria, seorang supervisor pemeliharaan di sebuah pabrik komponen otomotif di Michigan. Pabriknya mengalami kegagalan yang terputus-putus pada sistem pemosisian silinder tanpa batang, khususnya selama bulan-bulan musim panas yang lembab.

Analisis mengungkapkan bahwa sistem udara terkompresi mereka memiliki titik embun bertekanan +5°C. Ketika udara mengembang di dalam silinder, suhu turun hingga sekitar -15°C, menyebabkan kondensasi yang signifikan. Air ini mengganggu sensor posisi dan menyebabkan korosi pada katup kontrol.

Dengan meningkatkan pengering udara mereka untuk mencapai titik embun bertekanan -25°C, kami menghilangkan masalah kondensasi sepenuhnya. Keandalan sistem meningkat dari 92% menjadi 99,7%, dan biaya pemeliharaan menurun sekitar $32.000 per tahun.

Strategi untuk Meminimalkan Masalah Kondensat

Untuk mengurangi masalah terkait kondensat:

- Pasang pengering udara yang sesuai: Pilih pengering berdasarkan titik embun tekanan yang Anda butuhkan

- Gunakan pemisah air: Pasang di titik-titik strategis dalam sistem

- Terapkan pelacakan panas: Mencegah kondensasi di jalur luar ruangan atau lingkungan yang dingin

- Menerapkan drainase yang tepat: Pastikan semua titik rendah memiliki saluran pembuangan otomatis

- Memantau titik embun: Gunakan sensor titik embun untuk mendeteksi masalah kinerja pengering

Menghitung ROI untuk Pengeringan Udara yang Lebih Baik

Untuk menjustifikasi investasi dalam pengeringan udara yang lebih baik:

- Memperkirakan biaya terkait kondensat saat ini (pemeliharaan, waktu henti, masalah kualitas produk)

- Menghitung kehilangan energi dari pembentukan kondensat

- Tentukan biaya peningkatan peralatan pengeringan

- Bandingkan penghematan tahunan dengan biaya investasi

Untuk sistem berukuran sedang yang menghasilkan 5L kondensat per hari:

- Pengurangan biaya perawatan: ~$15.000/tahun

- Penghematan energi: ~$3.000/tahun

- Mengurangi masalah kualitas produk: ~$20.000/tahun

- Biaya peningkatan pengering: $25.000

- Periode pengembalian modal: Kurang dari 1 tahun

Kesimpulan

Memahami dan mengatasi kerugian termodinamika - mulai dari efek suhu ekspansi adiabatik hingga kerugian konduksi panas dan pembentukan kondensat - dapat secara signifikan meningkatkan efisiensi, keandalan, dan masa pakai sistem pneumatik Anda. Dengan menerapkan model dan strategi perhitungan yang diuraikan dalam artikel ini, Anda dapat mengoptimalkan aplikasi silinder tanpa batang dan komponen pneumatik lainnya untuk kinerja maksimum dan biaya pengoperasian minimum.

Tanya Jawab Tentang Kerugian Termodinamika dalam Sistem Pneumatik

Seberapa besar penurunan suhu udara yang sesungguhnya selama pemuaian dalam silinder pneumatik?

Dalam silinder pneumatik yang khas, suhu udara dapat turun 40-70°C di bawah suhu sekitar selama ekspansi cepat dari 6 bar ke tekanan atmosfer. Ini berarti bahwa dalam lingkungan 20°C, udara di dalam silinder dapat mencapai suhu serendah -50°C untuk sesaat, meskipun dalam praktiknya, perpindahan panas dari dinding silinder memoderasi hal ini menjadi -10°C hingga -30°C.

Berapa persen energi yang hilang melalui konduksi panas dalam silinder pneumatik?

Konduksi panas melalui dinding silinder biasanya menyumbang 5-15% dari total konsumsi energi dalam sistem pneumatik. Ini bervariasi berdasarkan bahan silinder, kondisi operasi, dan siklus kerja. Silinder aluminium memiliki kerugian yang lebih tinggi (mendekati 15%) sementara silinder polimer atau terisolasi memiliki kerugian yang jauh lebih rendah (di bawah 5%).

Bagaimana cara menghitung jumlah kondensat yang akan terbentuk dalam sistem pneumatik saya?

Hitung pembentukan kondensat menggunakan rumus m = V × ρ × (ω₁ - ω₂), di mana m adalah massa kondensat, V adalah volume udara yang digunakan, ρ adalah kerapatan udara, ω₁ adalah rasio kelembapan awal, dan ω₂ adalah rasio kelembapan pada temperatur sistem terendah. Untuk sistem industri yang menggunakan 1000L udara terkompresi per jam, hal ini dapat menghasilkan 5-50 mL kondensat per jam, tergantung pada kondisi sekitar dan pengeringan udara.

Berapa titik embun tekanan yang saya perlukan untuk aplikasi saya?

Titik embun tekanan yang diperlukan tergantung pada aplikasi Anda dan suhu terendah yang akan dialami udara. Sebagai aturan umum, pilih titik embun tekanan setidaknya 10°C di bawah suhu terendah yang diharapkan dalam sistem Anda. Untuk aplikasi industri dalam ruangan standar, titik embun bertekanan -20°C biasanya cukup. Aplikasi kritis mungkin memerlukan -40°C atau lebih rendah.

Bagaimana pilihan material silinder memengaruhi efisiensi termodinamika?

Bahan silinder secara signifikan memengaruhi efisiensi termodinamika melalui konduktivitas termalnya. Silinder aluminium (k = 205 W/m-K) menghantarkan panas dengan cepat, sehingga menyebabkan kehilangan energi yang lebih tinggi tetapi pemerataan suhu yang lebih cepat. Baja tahan karat (k = 16 W/m-K) mengurangi perpindahan panas sekitar 87% dibandingkan dengan aluminium. Silinder berbasis polimer dapat mengurangi perpindahan panas lebih dari 99%, tetapi mungkin memiliki keterbatasan mekanis.

Apa hubungan antara suhu ekspansi udara dan performa silinder?

Temperatur ekspansi udara secara langsung mempengaruhi kinerja silinder dalam beberapa cara. Setiap penurunan suhu 10°C mengurangi output gaya teoritis sekitar 3,5% karena hubungan hukum gas ideal. Temperatur rendah juga meningkatkan gesekan seal sebesar 5-15% akibat pengerasan elastomer, dan dapat mengurangi efektivitas pelumas. Dalam kasus yang ekstrim, suhu yang sangat rendah dapat menyebabkan bahan seal melebihi suhu transisi gelasnya, yang menyebabkan kerapuhan dan kegagalan.

-

Memberikan penjelasan rinci tentang ekspansi adiabatik, proses termodinamika mendasar di mana gas mengembang tanpa perpindahan panas ke atau dari sekelilingnya, menyebabkan penurunan suhu yang signifikan. ↩

-

Menawarkan definisi yang jelas tentang rasio kapasitas panas (juga dikenal sebagai indeks adiabatik atau gamma), properti utama gas yang menentukan perubahan suhu selama kompresi dan ekspansi. ↩

-

Menjelaskan konsep konduktivitas termal, properti intrinsik material yang mengukur kemampuannya menghantarkan panas, yang sangat penting untuk menghitung kehilangan panas melalui dinding komponen. ↩

-

Menjelaskan titik embun, suhu udara yang harus didinginkan untuk menjadi jenuh dengan uap air, parameter penting untuk memprediksi dan mencegah kondensasi dalam sistem pneumatik. ↩

-

Memberikan panduan tentang cara membaca dan menggunakan grafik psikrometrik, grafik kompleks yang menunjukkan sifat fisik dan termal udara lembap, yang sangat penting untuk penghitungan kelembapan. ↩