Apakah Anda siap menghadapi revolusi hidrogen dalam sistem pneumatik? Saat dunia beralih ke hidrogen sebagai sumber energi bersih, teknologi pneumatik tradisional menghadapi tantangan dan peluang yang belum pernah terjadi sebelumnya. Banyak insinyur dan perancang sistem menemukan bahwa pendekatan konvensional terhadap desain silinder pneumatik tidak dapat memenuhi permintaan unik lingkungan hidrogen.

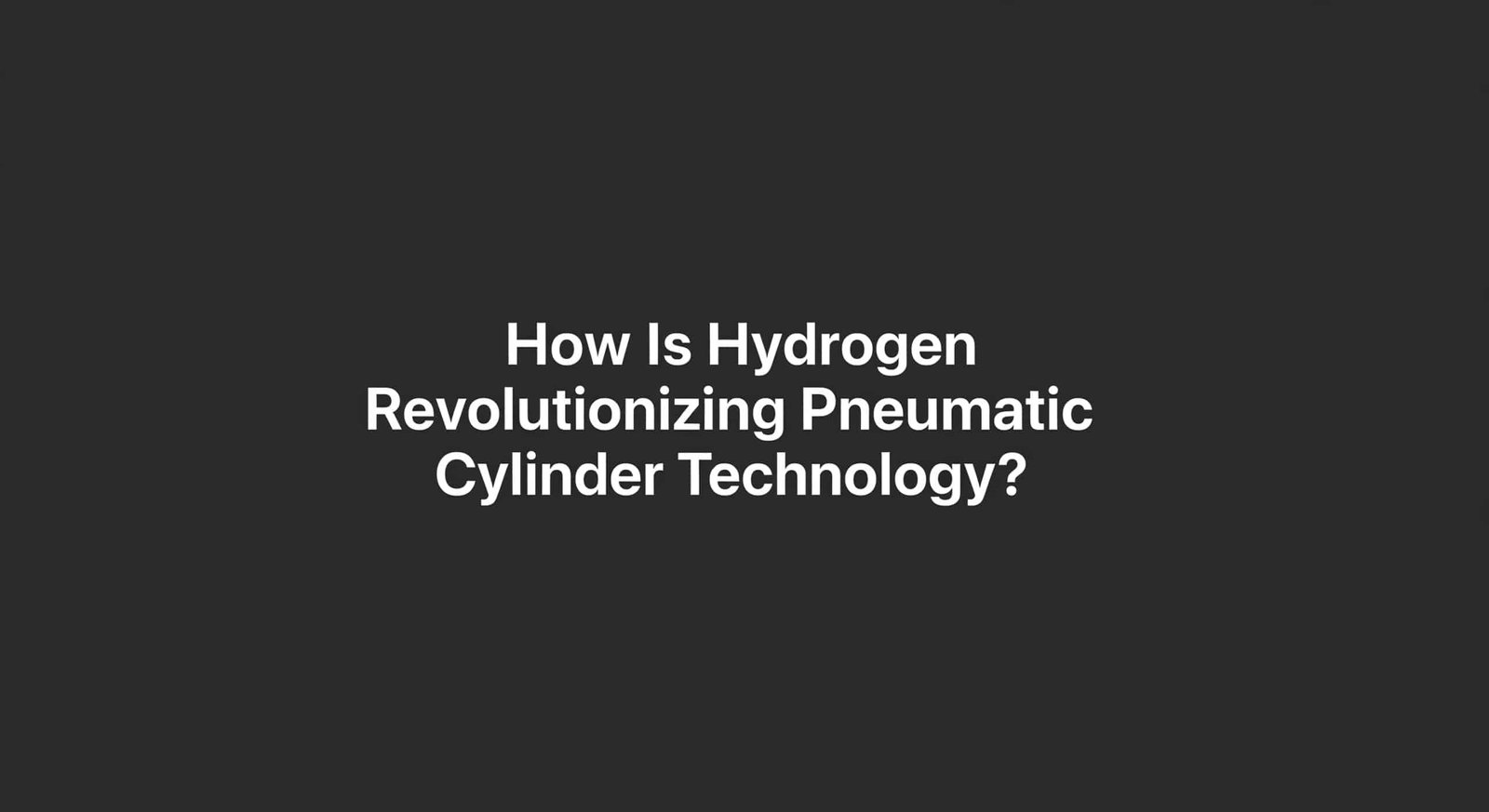

Revolusi hidrogen dalam sistem pneumatik menuntut desain khusus tahan ledakan, komprehensif penggetasan hidrogen1 strategi pencegahan, dan solusi yang dirancang khusus untuk infrastruktur pengisian bahan bakar hidrogen - memberikan keandalan operasional 99.999% di lingkungan hidrogen sekaligus memperpanjang usia komponen hingga 300-400% dibandingkan dengan sistem konvensional.

Baru-baru ini saya berkonsultasi dengan produsen stasiun pengisian bahan bakar hidrogen besar yang mengalami kegagalan besar dengan komponen pneumatik standar. Setelah menerapkan solusi khusus yang kompatibel dengan hidrogen yang akan saya uraikan di bawah ini, mereka mencapai nol kegagalan komponen selama 18 bulan operasi berkelanjutan, mengurangi interval perawatan sebesar 67%, dan mengurangi total biaya kepemilikan sebesar 42%. Hasil ini dapat dicapai oleh organisasi mana pun yang dapat mengatasi tantangan unik aplikasi pneumatik hidrogen dengan baik.

Daftar Isi

- Prinsip Desain Tahan Ledakan Apa yang Penting untuk Sistem Pneumatik Hidrogen?

- Bagaimana Pelepasan Hidrogen Dapat Dicegah dalam Komponen Pneumatik?

- Solusi Silinder Khusus Apa yang Mengubah Kinerja Stasiun Pengisian Bahan Bakar Hidrogen?

- Kesimpulan

- Tanya Jawab Tentang Sistem Pneumatik Hidrogen

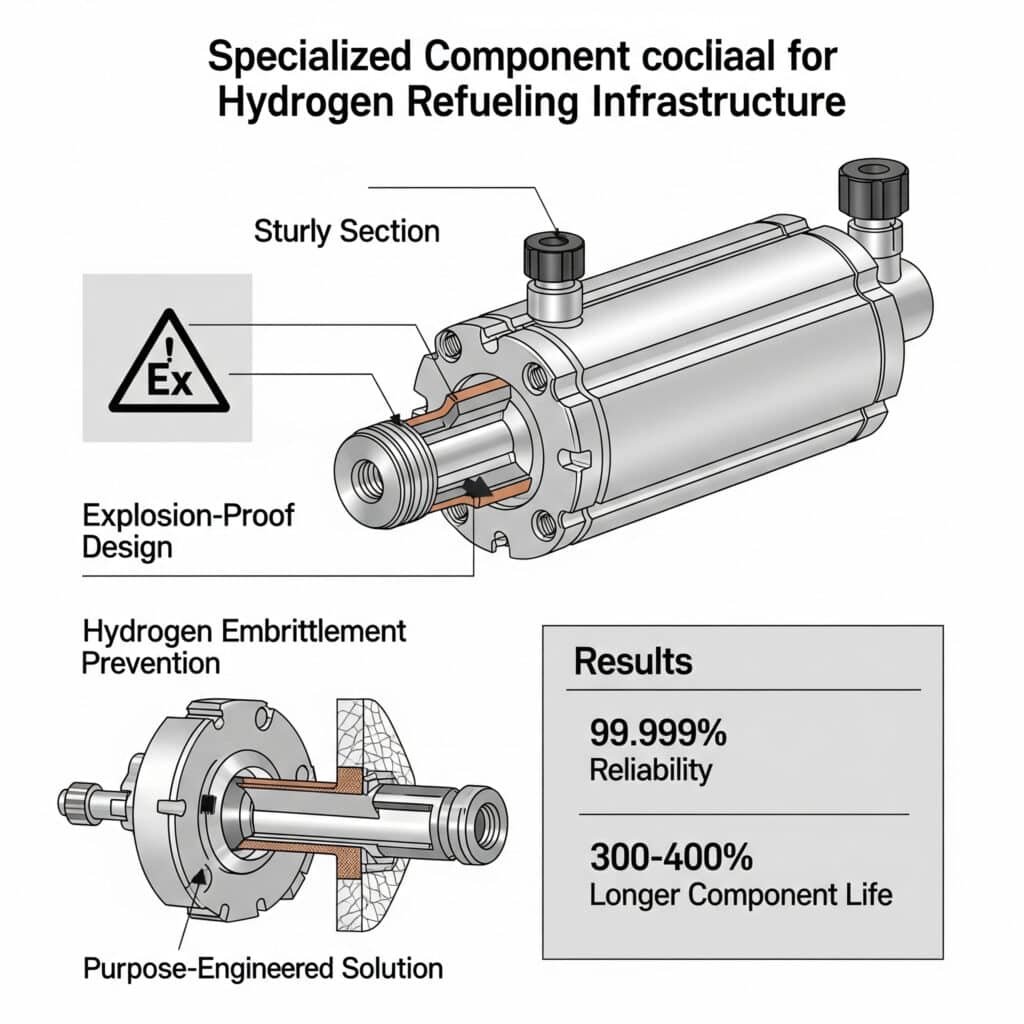

Prinsip Desain Tahan Ledakan Apa yang Penting untuk Sistem Pneumatik Hidrogen?

Sifat unik hidrogen menciptakan risiko ledakan yang belum pernah terjadi sebelumnya yang menuntut pendekatan desain khusus yang jauh melampaui metodologi tahan ledakan konvensional.

Desain tahan ledakan hidrogen yang efektif menggabungkan kontrol jarak bebas yang sangat ketat, pencegahan penyalaan khusus, dan strategi penahanan yang berlebihan - memungkinkan pengoperasian yang aman dengan rentang mudah terbakar hidrogen yang sangat luas (4-75%) dan energi penyalaan yang sangat rendah (0,02 mJ) sambil mempertahankan kinerja dan keandalan sistem.

Setelah merancang sistem pneumatik untuk aplikasi hidrogen di berbagai industri, saya menemukan bahwa sebagian besar organisasi meremehkan perbedaan mendasar antara hidrogen dan atmosfer ledakan konvensional. Kuncinya adalah menerapkan pendekatan desain komprehensif yang membahas karakteristik unik hidrogen daripada sekadar mengadaptasi desain tahan ledakan konvensional.

Kerangka Kerja Tahan Ledakan Hidrogen yang Komprehensif

Desain tahan ledakan hidrogen yang efektif mencakup berbagai elemen penting ini:

1. Eliminasi Sumber Pengapian

Mencegah penyalaan di atmosfer hidrogen yang sangat sensitif:

Pencegahan Percikan Mekanis

- Optimalisasi izin:

Jarak bebas berjalan yang sangat ketat (<0,05mm)

Fitur penyelarasan presisi

Kompensasi ekspansi termal

Pemeliharaan jarak bebas dinamis

- Pemilihan bahan:

Kombinasi material yang tidak memicu percikan api

Pasangan paduan khusus

Pelapisan dan perawatan permukaan

Optimalisasi koefisien gesekanKontrol Listrik dan Statis

- Manajemen listrik statis:

Sistem pengardean yang komprehensif

Bahan disipatif statis

Strategi pengendalian kelembaban

Metode netralisasi muatan

- Desain kelistrikan:

Sirkuit yang aman secara intrinsik2 (Kategori Ia)

Desain dengan energi yang sangat rendah

Komponen khusus yang diberi peringkat hidrogen

Metode perlindungan yang berlebihanStrategi Manajemen Termal

- Pencegahan permukaan panas:

Pemantauan dan pembatasan suhu

Peningkatan pembuangan panas

Teknik isolasi termal

Prinsip-prinsip desain yang keren

- Kontrol kompresi adiabatik:

Jalur dekompresi terkontrol

Batasan rasio tekanan

Integrasi heat sink

Sistem keamanan yang diaktifkan oleh suhu

2. Penampungan dan Pengelolaan Hidrogen

Mengontrol hidrogen untuk mencegah konsentrasi yang mudah meledak:

Optimalisasi Sistem Penyegelan

- Desain segel khusus hidrogen:

Bahan khusus yang kompatibel dengan hidrogen

Arsitektur penyegelan multi-penghalang

Senyawa yang tahan terhadap perembesan

Optimalisasi kompresi

- Strategi penyegelan yang dinamis:

Segel batang khusus

Sistem penghapus kaca yang berlebihan

Desain yang diberi energi tekanan

Mekanisme kompensasi keausanDeteksi dan Manajemen Kebocoran

- Integrasi deteksi:

Sensor hidrogen terdistribusi

Sistem pemantauan aliran

Deteksi penurunan tekanan

Deteksi kebocoran akustik

- Mekanisme respons:

Sistem isolasi otomatis

Strategi ventilasi terkendali

Integrasi pematian darurat

Status default gagal-amanSistem Ventilasi dan Pengenceran

- Ventilasi aktif:

Aliran udara positif yang terus menerus

Nilai tukar udara yang dihitung

Kinerja ventilasi yang dipantau

Sistem ventilasi cadangan

- Pengenceran pasif:

Jalur ventilasi alami

Pencegahan stratifikasi

Pencegahan akumulasi hidrogen

Desain yang meningkatkan difusi

3. Toleransi Kesalahan dan Manajemen Kegagalan

Memastikan keamanan bahkan saat terjadi kegagalan komponen atau sistem:

Arsitektur yang Toleran terhadap Kesalahan

- Implementasi redundansi:

Redundansi komponen penting

Pendekatan teknologi yang beragam

Sistem keamanan independen

Tidak ada kegagalan mode umum

- Manajemen degradasi:

Pengurangan kinerja yang anggun

Indikator peringatan dini

Pemicu pemeliharaan prediktif

Penegakan amplop operasi yang amanSistem Manajemen Tekanan

- Perlindungan tekanan berlebih:

Sistem bantuan multi-tahap

Pemantauan tekanan dinamis

Pematian yang diaktifkan dengan tekanan

Arsitektur bantuan terdistribusi

- Kontrol depresurisasi:

Jalur pelepasan terkendali

Depressurisasi dengan laju terbatas

Pencegahan kerja dingin

Manajemen energi ekspansiIntegrasi Tanggap Darurat

- Deteksi dan pemberitahuan:

Sistem peringatan dini

Arsitektur alarm terintegrasi

Kemampuan pemantauan jarak jauh

Deteksi anomali prediktif

- Otomatisasi respons:

Tanggapan keselamatan otonom

Strategi intervensi berjenjang

Kemampuan isolasi sistem

Protokol transisi status yang aman

Metodologi Implementasi

Untuk menerapkan desain tahan ledakan hidrogen yang efektif, ikuti pendekatan terstruktur ini:

Langkah 1: Penilaian Risiko Komprehensif

Mulailah dengan pemahaman menyeluruh tentang risiko khusus hidrogen:

Analisis Perilaku Hidrogen

- Memahami properti yang unik:

Kisaran mudah terbakar yang sangat luas (4-75%)

Energi pengapian yang sangat rendah (0,02mJ)

Kecepatan nyala api yang tinggi (hingga 3,5 m/s)

Karakteristik nyala api yang tidak terlihat

- Menganalisis risiko spesifik aplikasi:

Kisaran tekanan pengoperasian

Variasi suhu

Skenario konsentrasi

Kondisi kurunganEvaluasi Interaksi Sistem

- Mengidentifikasi potensi interaksi:

Masalah kompatibilitas material

Kemungkinan reaksi katalitik

Pengaruh lingkungan

Variasi operasional

- Menganalisis skenario kegagalan:

Mode kegagalan komponen

Urutan kerusakan sistem

Dampak peristiwa eksternal

Kemungkinan kesalahan pemeliharaanKepatuhan terhadap Peraturan dan Standar

- Identifikasi persyaratan yang berlaku:

Seri ISO/IEC 80079

Kode Teknologi Hidrogen NFPA 2

Peraturan hidrogen regional

Standar khusus industri

- Menentukan kebutuhan sertifikasi:

Tingkat integritas keselamatan yang diperlukan

Dokumentasi kinerja

Persyaratan pengujian

Verifikasi kepatuhan yang sedang berlangsung

Langkah 2: Pengembangan Desain Terpadu

Buat desain komprehensif yang membahas semua faktor risiko:

Pengembangan Arsitektur Konseptual

- Menetapkan filosofi desain:

Pendekatan pertahanan yang mendalam

Beberapa lapisan perlindungan

Sistem keamanan independen

Prinsip-prinsip yang secara inheren aman

- Tentukan arsitektur keselamatan:

Metode perlindungan primer

Pendekatan penahanan sekunder

Strategi pemantauan dan deteksi

Integrasi tanggap daruratDesain Komponen Terperinci

- Mengembangkan komponen khusus:

Segel yang kompatibel dengan hidrogen

Elemen mekanis yang tidak memicu percikan api

Bahan-bahan yang bersifat disipatif statis

Fitur manajemen termal

- Menerapkan fitur keselamatan:

Mekanisme pelepas tekanan

Perangkat pembatas suhu

Sistem penahanan kebocoran

Metode deteksi kegagalanIntegrasi dan Optimalisasi Sistem

- Mengintegrasikan sistem keamanan:

Antarmuka sistem kontrol

Jaringan pemantauan

Integrasi alarm

Koneksi tanggap darurat

- Mengoptimalkan desain secara keseluruhan:

Penyeimbangan kinerja

Aksesibilitas pemeliharaan

Efektivitas biaya

Peningkatan keandalan

Langkah 3: Validasi dan Sertifikasi

Verifikasi keefektifan desain melalui pengujian yang ketat:

Pengujian Tingkat Komponen

- Verifikasi kompatibilitas material:

Pengujian paparan hidrogen

Pengukuran perembesan

Kompatibilitas jangka panjang

Tes penuaan yang dipercepat

- Memvalidasi fitur keselamatan:

Verifikasi pencegahan pengapian

Efektivitas penahanan

Pengujian manajemen tekanan

Validasi kinerja termalValidasi Tingkat Sistem

- Melakukan pengujian terintegrasi:

Verifikasi operasi normal

Pengujian kondisi kesalahan

Pengujian variasi lingkungan

Penilaian keandalan jangka panjang

- Melakukan validasi keamanan:

Pengujian mode kegagalan

Verifikasi tanggap darurat

Validasi sistem deteksi

Penilaian kemampuan pemulihanSertifikasi dan Dokumentasi

- Proses sertifikasi yang lengkap:

Pengujian pihak ketiga

Tinjauan dokumentasi

Verifikasi kepatuhan

Penerbitan sertifikat

- Mengembangkan dokumentasi yang komprehensif:

Dokumentasi desain

Laporan pengujian

Persyaratan pemasangan

Prosedur pemeliharaan

Aplikasi Dunia Nyata: Sistem Transportasi Hidrogen

Salah satu desain tahan ledakan hidrogen saya yang paling sukses adalah untuk produsen sistem transportasi hidrogen. Tantangan yang mereka hadapi antara lain:

- Mengoperasikan kontrol pneumatik dengan hidrogen 99,999%

- Variasi tekanan ekstrem (1-700 bar)

- Kisaran suhu yang luas (-40°C hingga +85°C)

- Persyaratan toleransi kegagalan nol

Kami menerapkan pendekatan tahan ledakan yang komprehensif:

Penilaian Risiko

- Menganalisis perilaku hidrogen di seluruh rentang operasi

- Mengidentifikasi 27 skenario pengapian potensial

- Menentukan parameter keamanan kritis

- Persyaratan kinerja yang ditetapkanImplementasi Desain

- Desain silinder khusus yang dikembangkan:

Jarak bebas yang sangat presisi (<0,03mm)

Sistem penyegelan multi-penghalang

Kontrol statis yang komprehensif

Manajemen suhu terintegrasi

- Menerapkan arsitektur keselamatan:

Pemantauan tiga kali lipat berlebihan

Sistem ventilasi terdistribusi

Kemampuan isolasi otomatis

Fitur degradasi yang anggunValidasi dan Sertifikasi

- Melakukan pengujian yang ketat:

Kompatibilitas hidrogen tingkat komponen

Performa sistem di seluruh rentang pengoperasian

Tanggapan kondisi gangguan

Verifikasi keandalan jangka panjang

- Memperoleh sertifikasi:

Persetujuan atmosfer hidrogen zona 0

Tingkat integritas keselamatan SIL 3

Sertifikasi keselamatan transportasi

Verifikasi kepatuhan internasional

Hasilnya mengubah keandalan sistem mereka:

| Metrik | Sistem Konvensional | Sistem yang Dioptimalkan dengan Hidrogen | Peningkatan |

|---|---|---|---|

| Penilaian Risiko Pengapian | 27 skenario | 0 skenario dengan kontrol yang memadai | Mitigasi lengkap |

| Sensitivitas Deteksi Kebocoran | 100 ppm | 10 ppm | Peningkatan 10 kali lipat |

| Waktu Respons terhadap Kesalahan | 2-3 detik | <250 milidetik | 8-12 × lebih cepat |

| Ketersediaan Sistem | 99.5% | 99.997% | Peningkatan keandalan 10 kali lipat |

| Interval Pemeliharaan | 3 bulan | 18 bulan | Pengurangan perawatan 6 × |

Wawasan utamanya adalah menyadari bahwa perlindungan ledakan hidrogen membutuhkan pendekatan yang berbeda secara fundamental dari desain tahan ledakan konvensional. Dengan menerapkan strategi komprehensif yang menangani sifat unik hidrogen, mereka mampu mencapai keamanan dan keandalan yang belum pernah terjadi sebelumnya dalam aplikasi yang sangat menantang.

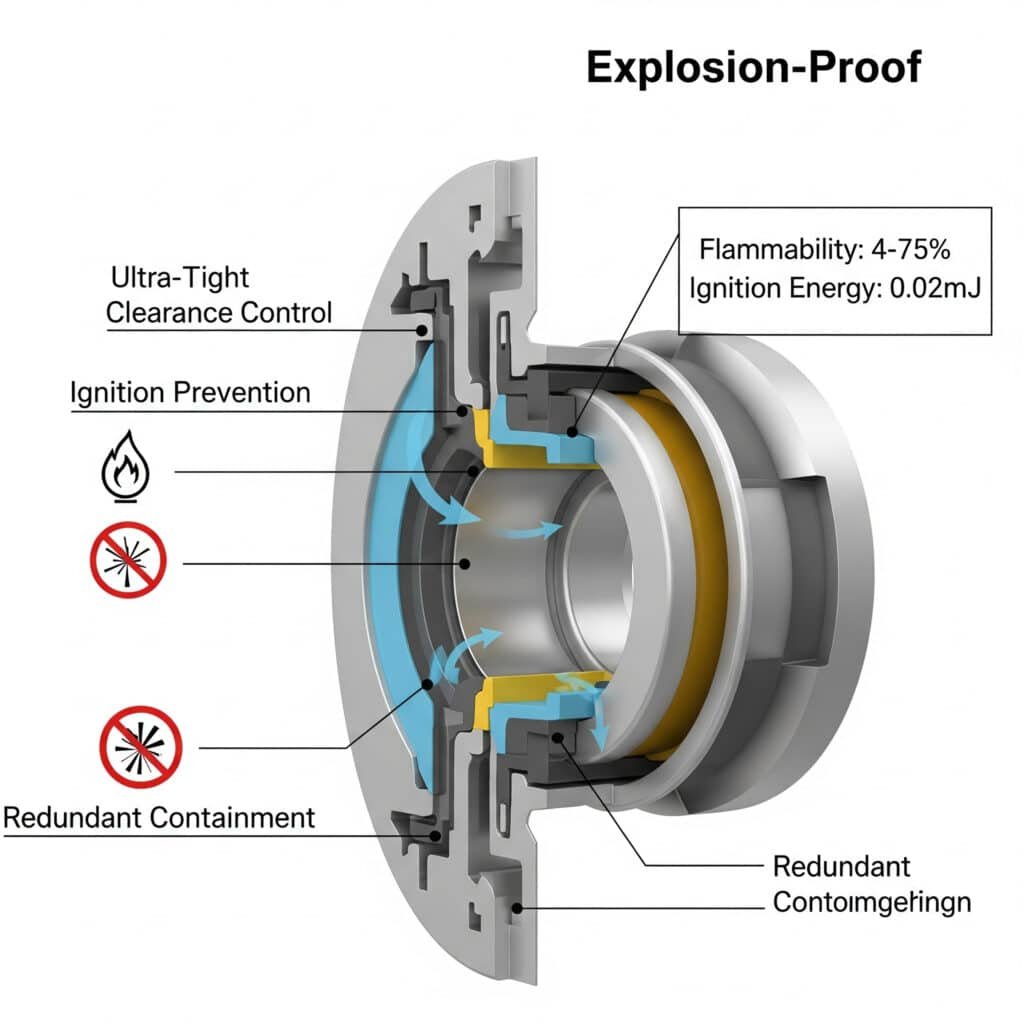

Bagaimana Pelepasan Hidrogen Dapat Dicegah dalam Komponen Pneumatik?

Perapuhan hidrogen merupakan salah satu mekanisme kegagalan yang paling berbahaya dan menantang dalam sistem pneumatik hidrogen, yang membutuhkan strategi pencegahan khusus di luar pemilihan material konvensional.

Pencegahan penggetasan hidrogen yang efektif menggabungkan pemilihan material strategis, pengoptimalan struktur mikro, dan rekayasa permukaan yang komprehensif - memungkinkan integritas komponen jangka panjang dalam lingkungan hidrogen sambil mempertahankan sifat mekanis yang kritis dan memastikan masa pakai yang dapat diprediksi.

Setelah membahas penggetasan hidrogen di berbagai aplikasi, saya menemukan bahwa sebagian besar organisasi meremehkan sifat mekanisme kerusakan hidrogen yang meresap dan sifat degradasi yang bergantung pada waktu. Kuncinya adalah menerapkan strategi pencegahan berlapis-lapis yang menangani semua aspek interaksi hidrogen daripada sekadar memilih bahan yang "tahan hidrogen".

Kerangka Kerja Pencegahan Pelepasan Hidrogen yang Komprehensif

Strategi pencegahan penggetasan hidrogen yang efektif mencakup elemen-elemen penting ini:

1. Pemilihan dan Optimalisasi Material Strategis

Memilih dan mengoptimalkan bahan untuk ketahanan terhadap hidrogen:

Strategi Pemilihan Paduan

- Penilaian kerentanan:

Kerentanan tinggi: Baja berkekuatan tinggi (>1000 MPa)

Kerentanan sedang: Baja berkekuatan sedang, beberapa baja tahan karat

Kerentanan rendah: Paduan aluminium, baja tahan karat austenitik berkekuatan rendah

Kerentanan minimal: Paduan tembaga, paduan hidrogen khusus

- Optimalisasi komposisi:

Optimalisasi kandungan nikel (>8% dalam bahan tahan karat)

Kontrol distribusi kromium

Penambahan molibdenum dan nitrogen

Manajemen elemen jejakRekayasa Struktur Mikro

- Kontrol fase:

Struktur austenitik3 maksimalisasi

Minimalisasi kandungan ferit

Penghapusan martensit

Optimalisasi austenit yang dipertahankan

- Optimalisasi struktur butiran:

Pengembangan struktur butiran halus

Rekayasa batas butir

Kontrol distribusi endapan

Manajemen kepadatan dislokasiPenyeimbangan Properti Mekanis

- Optimalisasi kekuatan-daktilitas:

Batas kekuatan luluh terkendali

Pelestarian keuletan

Peningkatan ketangguhan patah tulang

Pemeliharaan ketahanan terhadap benturan

- Manajemen kondisi stres:

Minimalisasi tegangan sisa

Penghapusan konsentrasi stres

Kontrol gradien tegangan

Peningkatan ketahanan terhadap kelelahan

2. Rekayasa Permukaan dan Sistem Penghalang

Menciptakan penghalang hidrogen dan perlindungan permukaan yang efektif:

Pemilihan Perawatan Permukaan

- Sistem pelapisan penghalang:

Lapisan keramik PVD

Karbon seperti berlian CVD

Lapisan logam khusus

Sistem komposit multi-lapis

- Modifikasi permukaan:

Lapisan oksidasi yang terkendali

Nitridasi dan karburasi

Pemotretan dan pengerasan bidikan

Pasif elektrokimiaOptimalisasi Penghalang Perembesan

- Faktor kinerja penghalang:

Minimalisasi difusivitas hidrogen

Pengurangan kelarutan

Kerumitan jalur perembesan

Rekayasa lokasi perangkap

- Pendekatan implementasi:

Hambatan komposisi gradien

Antarmuka berstruktur nano

Interlayer yang kaya perangkap

Sistem penghalang multi-faseAntarmuka dan Manajemen Tepi

- Perlindungan area kritis:

Perawatan tepi dan sudut

Perlindungan zona las

Penyegelan ulir dan sambungan

Kontinuitas penghalang antarmuka

- Pencegahan degradasi:

Ketahanan terhadap kerusakan lapisan

Kemampuan penyembuhan diri sendiri

Peningkatan ketahanan aus

Perlindungan lingkungan

3. Strategi Operasional dan Pemantauan

Mengelola kondisi operasional untuk meminimalkan embrittlement:

Strategi Pengendalian Paparan

- Manajemen tekanan:

Protokol pembatasan tekanan

Minimalisasi bersepeda

Tekanan yang dikontrol laju

Pengurangan tekanan parsial

- Optimalisasi suhu:

Kontrol suhu pengoperasian

Batasan siklus termal

Pencegahan kerja dingin

Manajemen gradien suhuProtokol Manajemen Stres

- Kontrol pemuatan:

Batasan tegangan statis

Optimalisasi pemuatan dinamis

Pembatasan amplitudo stres

Manajemen waktu tunggu

- Interaksi lingkungan:

Pencegahan efek sinergis

Penghapusan kopling galvanik

Batasan paparan bahan kimia

Kontrol kelembabanImplementasi Pemantauan Kondisi

- Pemantauan degradasi:

Penilaian properti secara berkala

Evaluasi non-destruktif

Analisis prediktif

Indikator peringatan dini

- Manajemen kehidupan:

Penetapan kriteria pensiun

Penjadwalan penggantian

Pelacakan tingkat degradasi

Prediksi kehidupan yang tersisa

Metodologi Implementasi

Untuk menerapkan pencegahan penggetasan hidrogen yang efektif, ikuti pendekatan terstruktur ini:

Langkah 1: Penilaian Kerentanan

Mulailah dengan pemahaman yang komprehensif tentang kerentanan sistem:

Analisis Kekritisan Komponen

- Mengidentifikasi komponen-komponen penting:

Elemen yang mengandung tekanan

Komponen yang sangat tertekan

Aplikasi pemuatan dinamis

Fungsi-fungsi yang sangat penting bagi keselamatan

- Tentukan konsekuensi dari kegagalan:

Implikasi keselamatan

Dampak operasional

Konsekuensi ekonomi

Pertimbangan peraturanEvaluasi Material dan Desain

- Menilai materi saat ini:

Analisis komposisi

Pemeriksaan struktur mikro

Karakterisasi properti

Penentuan kerentanan hidrogen

- Mengevaluasi faktor desain:

Konsentrasi stres

Kondisi permukaan

Paparan lingkungan

Parameter pengoperasianAnalisis Profil Operasional

- Mendokumentasikan kondisi operasi:

Rentang tekanan

Profil suhu

Persyaratan bersepeda

Faktor lingkungan

- Mengidentifikasi skenario kritis:

Eksposur kasus terburuk

Kondisi sementara

Operasi yang tidak normal

Kegiatan pemeliharaan

Langkah 2: Pengembangan Strategi Pencegahan

Membuat pendekatan pencegahan yang komprehensif:

Perumusan Strategi Material

- Mengembangkan spesifikasi material:

Persyaratan komposisi

Kriteria struktur mikro

Spesifikasi properti

Persyaratan pemrosesan

- Menetapkan protokol kualifikasi:

Metodologi pengujian

Kriteria penerimaan

Persyaratan sertifikasi

Ketentuan ketertelusuranRencana Rekayasa Permukaan

- Pilih pendekatan perlindungan:

Pemilihan sistem pelapisan

Spesifikasi perawatan permukaan

Metodologi aplikasi

Persyaratan kontrol kualitas

- Mengembangkan rencana implementasi:

Spesifikasi proses

Prosedur aplikasi

Metode pemeriksaan

Standar penerimaanPengembangan Pengendalian Operasional

- Membuat pedoman operasi:

Batasan parameter

Persyaratan prosedural

Protokol pemantauan

Kriteria intervensi

- Menetapkan strategi pemeliharaan:

Persyaratan inspeksi

Penilaian kondisi

Kriteria penggantian

Kebutuhan dokumentasi

Langkah 3: Implementasi dan Validasi

Jalankan strategi pencegahan dengan validasi yang tepat:

Implementasi Materi

- Sumber bahan yang memenuhi syarat:

Kualifikasi pemasok

Sertifikasi material

Pengujian batch

Pemeliharaan ketertelusuran

- Verifikasi properti material:

Verifikasi komposisi

Pemeriksaan struktur mikro

Pengujian sifat mekanik

Validasi ketahanan hidrogenAplikasi Perlindungan Permukaan

- Menerapkan sistem perlindungan:

Persiapan permukaan

Aplikasi pelapisan / perawatan

Kontrol proses

Verifikasi kualitas

- Memvalidasi keefektifan:

Pengujian adhesi

Pengukuran perembesan

Pengujian paparan lingkungan

Penilaian penuaan yang dipercepatVerifikasi Kinerja

- Melakukan pengujian sistem:

Evaluasi prototipe

Paparan lingkungan

BLatar Belakang Tim: Dipimpin oleh Dr. Michael Schmidt, tim peneliti kami menyatukan para ahli di bidang ilmu material, pemodelan komputasi, dan desain sistem pneumatik. Karya terobosan Dr. Schmidt tentang paduan tahan hidrogen, yang diterbitkan dalam jurnal Jurnal Ilmu Pengetahuan Bahanmenjadi dasar dari pendekatan kami. Tim teknisi kami, dengan lebih dari 50 tahun pengalaman gabungan dalam sistem gas bertekanan tinggi, menerjemahkan ilmu pengetahuan dasar ini menjadi solusi yang praktis dan andal.

_Latar Belakang Tim: Dipimpin oleh Dr. Michael Schmidt, tim peneliti kami menyatukan para ahli di bidang ilmu material, pemodelan komputasi, dan desain sistem pneumatik. Karya terobosan Dr. Schmidt tentang paduan tahan hidrogen, yang diterbitkan dalam jurnal Jurnal Ilmu Pengetahuan Bahanmenjadi dasar dari pendekatan kami. Tim teknisi kami, dengan lebih dari 50 tahun pengalaman gabungan dalam sistem gas bertekanan tinggi, menerjemahkan ilmu pengetahuan dasar ini menjadi solusi yang praktis dan andal.

Pengujian masa pakai yang dipercepat

Verifikasi kinerja

- Menetapkan program pemantauan:

Inspeksi dalam layanan

Pelacakan kinerja

Pemantauan degradasi

Pembaruan prediksi kehidupan

Aplikasi Dunia Nyata: Komponen Kompresor Hidrogen

Salah satu proyek pencegahan penggetasan hidrogen yang paling sukses adalah untuk produsen kompresor hidrogen. Tantangan yang mereka hadapi antara lain:

- Kegagalan batang silinder yang berulang karena penggetasan

- Paparan hidrogen bertekanan tinggi (hingga 900 bar)

- Persyaratan pemuatan siklik

- Target masa pakai 25.000 jam

Kami menerapkan strategi pencegahan yang komprehensif:

Penilaian Kerentanan

- Menganalisis komponen yang gagal

- Mengidentifikasi area kerentanan kritis

- Menentukan profil tekanan operasi

- Persyaratan kinerja yang ditetapkanPengembangan Strategi Pencegahan

- Perubahan material yang diimplementasikan:

Stainless 316L yang dimodifikasi dengan nitrogen terkontrol

Perlakuan panas khusus untuk struktur mikro yang dioptimalkan

Rekayasa batas butir

Manajemen stres residual

- Perlindungan permukaan yang dikembangkan:

Sistem pelapisan DLC multi-lapis

Interlayer khusus untuk daya rekat

Komposisi gradien untuk manajemen stres

Protokol perlindungan tepi

- Menciptakan kontrol operasional:

Prosedur peningkatan tekanan

Manajemen suhu

Batasan bersepeda

Persyaratan pemantauanImplementasi dan Validasi

- Komponen prototipe yang diproduksi

- Sistem perlindungan terapan

- Melakukan pengujian yang dipercepat

- Validasi lapangan yang dilaksanakan

Hasilnya secara dramatis meningkatkan performa komponen:

| Metrik | Komponen Asli | Komponen yang Dioptimalkan | Peningkatan |

|---|---|---|---|

| Waktu untuk Gagal | 2.800-4.200 jam | >30.000 jam | Peningkatan> 600% |

| Inisiasi Retak | Beberapa situs setelah 1.500 jam | Tidak ada retak pada 25.000 jam | Pencegahan lengkap |

| Retensi Daktilitas | 35% asli setelah servis | 92% asli setelah servis | Peningkatan 163% |

| Frekuensi Pemeliharaan | Setiap 3-4 bulan | Layanan tahunan | Pengurangan 3-4 × |

| Total Biaya Kepemilikan | Baseline | 68% dari garis dasar | Pengurangan 32% |

Wawasan utamanya adalah menyadari bahwa pencegahan penggetasan hidrogen yang efektif membutuhkan pendekatan multi-segi yang menangani pemilihan material, pengoptimalan struktur mikro, perlindungan permukaan, dan kontrol operasional. Dengan menerapkan strategi komprehensif ini, mereka mampu mengubah keandalan komponen dalam lingkungan hidrogen yang sangat menantang.

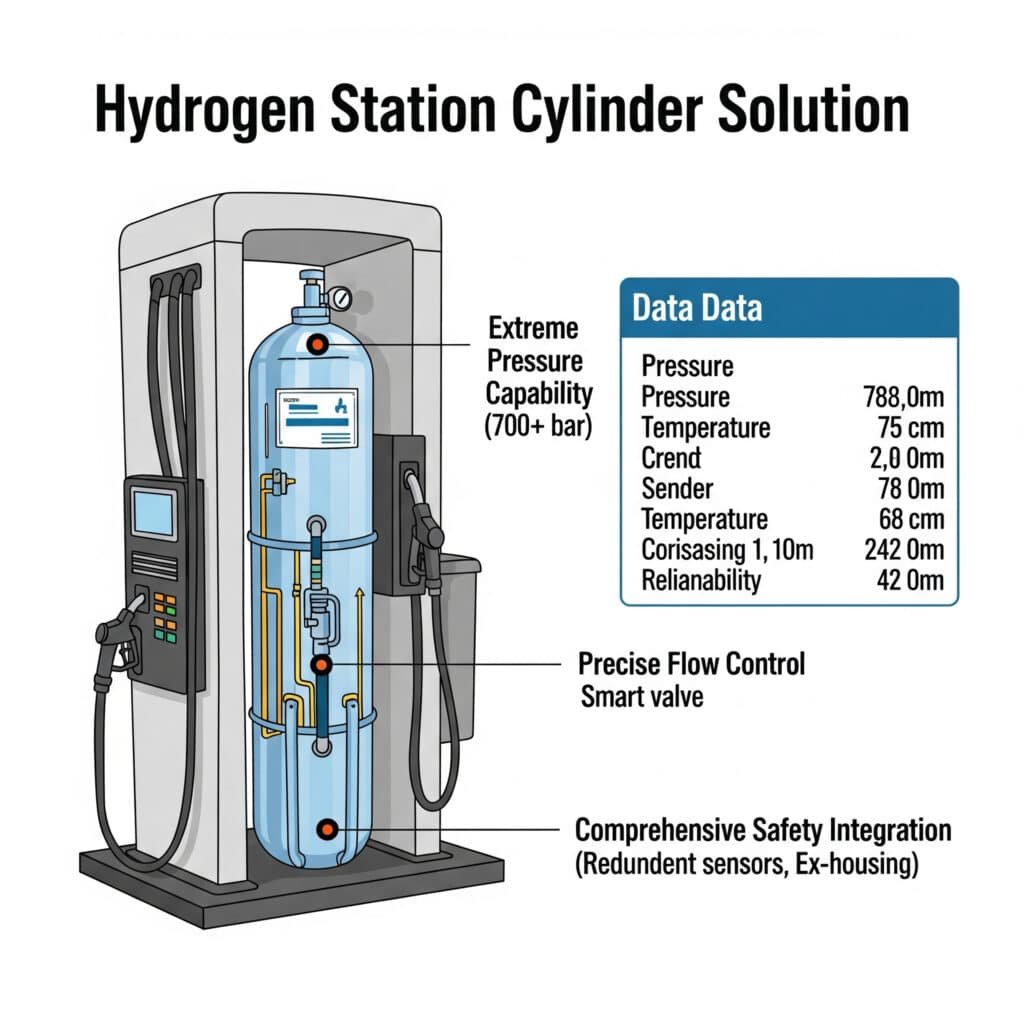

Solusi Silinder Khusus Apa yang Mengubah Kinerja Stasiun Pengisian Bahan Bakar Hidrogen?

Infrastruktur pengisian bahan bakar hidrogen menghadirkan tantangan unik yang menuntut solusi pneumatik khusus yang jauh melampaui desain konvensional atau substitusi material sederhana.

Solusi silinder stasiun pengisian bahan bakar hidrogen yang efektif menggabungkan kemampuan tekanan ekstrem, kontrol aliran yang presisi, dan integrasi keselamatan yang komprehensif - memungkinkan pengoperasian yang andal pada tekanan 700+ bar dengan suhu ekstrem dari -40 ° C hingga +85 ° C sekaligus memberikan keandalan 99,999% dalam aplikasi keselamatan yang kritis.

Setelah merancang sistem pneumatik untuk infrastruktur pengisian bahan bakar hidrogen di berbagai benua, saya menemukan bahwa sebagian besar organisasi meremehkan tuntutan ekstrem dari aplikasi ini dan solusi khusus yang diperlukan. Kuncinya adalah menerapkan sistem yang dirancang khusus untuk mengatasi tantangan unik pengisian bahan bakar hidrogen daripada mengadaptasi komponen pneumatik tekanan tinggi konvensional.

Kerangka Silinder Pengisian Bahan Bakar Hidrogen yang Komprehensif

Solusi silinder pengisian bahan bakar hidrogen yang efektif mencakup elemen-elemen penting ini:

1. Manajemen Tekanan Ekstrem

Menangani tekanan luar biasa dari pengisian bahan bakar hidrogen:

Desain Tekanan Sangat Tinggi

- Strategi penahanan tekanan:

Desain tekanan multi-tahap (100/450/950 bar)

Arsitektur penyegelan progresif

Optimalisasi ketebalan dinding khusus

Rekayasa distribusi tegangan

- Pendekatan pemilihan material:

Paduan yang kompatibel dengan hidrogen berkekuatan tinggi

Perlakuan panas yang dioptimalkan

Struktur mikro yang terkendali

Peningkatan perawatan permukaanKontrol Tekanan Dinamis

- Presisi pengaturan tekanan:

Regulasi multi-tahap

Manajemen rasio tekanan

Optimalisasi koefisien aliran

Penyetelan respons dinamis

- Manajemen sementara:

Mitigasi lonjakan tekanan

Pencegahan palu air

Desain peredam guncangan

Optimalisasi redamanIntegrasi Manajemen Termal

- Strategi kontrol suhu:

Integrasi pra-pendinginan

Desain pembuangan panas

Isolasi termal

Manajemen gradien suhu

- Mekanisme kompensasi:

Akomodasi ekspansi termal

Optimalisasi material bersuhu rendah

Performa segel di seluruh rentang suhu

Manajemen kondensasi

2. Kontrol Aliran dan Pengukuran Presisi

Memastikan pengiriman hidrogen yang akurat dan aman:

Presisi Kontrol Aliran

- Manajemen profil aliran:

Kurva aliran yang dapat diprogram

Algoritme kontrol adaptif

Pengiriman dengan kompensasi tekanan

Pengukuran yang dikoreksi suhu

- Karakteristik respons:

Elemen kontrol yang bekerja cepat

Waktu mati minimal

Penentuan posisi yang tepat

Performa yang dapat diulangOptimalisasi Akurasi Pengukuran

- Ketepatan pengukuran:

Pengukuran aliran massa langsung

Kompensasi suhu

Normalisasi tekanan

Koreksi kepadatan

- Stabilitas kalibrasi:

Desain stabilitas jangka panjang

Karakteristik penyimpangan minimal

Kemampuan diagnostik mandiri

Kalibrasi ulang otomatisKontrol Denyut dan Stabilitas

- Peningkatan stabilitas aliran:

Peredam denyut nadi

Pencegahan resonansi

Isolasi getaran

Manajemen akustik

- Kontrol transisi:

Akselerasi/perlambatan yang mulus

Transisi dengan kecepatan terbatas

Aktuasi katup terkontrol

Penyeimbangan tekanan

3. Arsitektur Keamanan dan Integrasi

Memastikan keamanan dan integrasi sistem yang komprehensif:

Integrasi Sistem Keselamatan

- Integrasi pematian darurat:

Kemampuan pematian yang bekerja cepat

Posisi default yang aman dari kegagalan

Jalur kontrol yang berlebihan

Verifikasi posisi

- Manajemen kebocoran:

Deteksi kebocoran terintegrasi

Desain penahanan

Ventilasi terkontrol

Kemampuan isolasiAntarmuka Komunikasi dan Kontrol

- Integrasi sistem kontrol:

Protokol standar industri

Komunikasi waktu nyata

Aliran data diagnostik

Kemampuan pemantauan jarak jauh

- Elemen antarmuka pengguna:

Indikasi status

Umpan balik operasional

Indikator pemeliharaan

Kontrol daruratSertifikasi dan Kepatuhan

- Kepatuhan terhadap peraturan:

SAE J26014 dukungan protokol

Sertifikasi tekanan PED/ASME

Persetujuan bobot dan ukuran

Kepatuhan terhadap kode regional

- Dokumentasi dan ketertelusuran:

Manajemen konfigurasi digital

Pelacakan kalibrasi

Pencatatan pemeliharaan

Verifikasi kinerja

Metodologi Implementasi

Untuk menerapkan solusi silinder pengisian bahan bakar hidrogen yang efektif, ikuti pendekatan terstruktur ini:

Langkah 1: Analisis Kebutuhan Aplikasi

Mulailah dengan pemahaman yang komprehensif tentang persyaratan khusus:

Persyaratan Protokol Pengisian Bahan Bakar

- Mengidentifikasi standar yang berlaku:

Protokol SAE J2601

Variasi regional

Persyaratan produsen kendaraan

Protokol khusus stasiun

- Menentukan parameter kinerja:

Persyaratan laju aliran

Profil tekanan

Kondisi suhu

Spesifikasi akurasiPertimbangan Spesifik Lokasi

- Menganalisis kondisi lingkungan:

Suhu ekstrem

Variasi kelembaban

Kondisi pemaparan

Lingkungan instalasi

- Mengevaluasi profil operasional:

Ekspektasi siklus tugas

Pola pemanfaatan

Kemampuan pemeliharaan

Infrastruktur pendukungPersyaratan Integrasi

- Antarmuka sistem dokumen:

Integrasi sistem kontrol

Protokol komunikasi

Persyaratan daya

Koneksi fisik

- Identifikasi integrasi keselamatan:

Sistem pematian darurat

Memantau jaringan

Sistem alarm

Persyaratan peraturan

Langkah 2: Desain dan Rekayasa Solusi

Mengembangkan solusi komprehensif yang memenuhi semua kebutuhan:

Pengembangan Arsitektur Konseptual

- Menetapkan arsitektur sistem:

Konfigurasi tahap tekanan

Filosofi kontrol

Pendekatan keselamatan

Strategi integrasi

- Tentukan spesifikasi performa:

Parameter pengoperasian

Persyaratan kinerja

Kemampuan lingkungan

Ekspektasi masa pakai layananDesain Komponen Terperinci

- Merekayasa komponen-komponen penting:

Optimalisasi desain silinder

Spesifikasi katup dan regulator

Pengembangan sistem penyegelan

Integrasi sensor

- Mengembangkan elemen kontrol:

Algoritme kontrol

Karakteristik respons

Perilaku mode kegagalan

Kemampuan diagnostikDesain Integrasi Sistem

- Membuat kerangka kerja integrasi:

Spesifikasi antarmuka mekanis

Desain sambungan listrik

Implementasi protokol komunikasi

Pendekatan integrasi perangkat lunak

- Mengembangkan arsitektur keselamatan:

Metode deteksi kesalahan

Protokol respons

Implementasi redundansi

Mekanisme verifikasi

Langkah 3: Validasi dan Penerapan

Verifikasi efektivitas solusi melalui pengujian yang ketat:

Validasi Komponen

- Melakukan pengujian kinerja:

Verifikasi kemampuan tekanan

Validasi kapasitas aliran

Pengukuran waktu respons

Verifikasi akurasi

- Melakukan pengujian lingkungan:

Suhu ekstrem

Paparan kelembaban

Ketahanan terhadap getaran

Penuaan yang dipercepatPengujian Integrasi Sistem

- Menjalankan pengujian integrasi:

Kompatibilitas sistem kontrol

Verifikasi komunikasi

Interaksi sistem keselamatan

Validasi kinerja

- Melakukan pengujian protokol:

Kepatuhan terhadap SAE J2601

Isi verifikasi profil

Validasi akurasi

Penanganan pengecualianPenyebaran dan Pemantauan Lapangan

- Menerapkan penerapan yang terkendali:

Prosedur pemasangan

Protokol komisioning

Verifikasi kinerja

Pengujian penerimaan

- Menetapkan program pemantauan:

Pelacakan kinerja

Pemeliharaan preventif

Pemantauan kondisi

Peningkatan berkelanjutan

Aplikasi Dunia Nyata: Stasiun Hidrogen Pengisian Cepat 700 Bar

Salah satu implementasi silinder pengisian bahan bakar hidrogen saya yang paling sukses adalah untuk jaringan stasiun hidrogen pengisian cepat 700 bar. Tantangan yang mereka hadapi antara lain:

- Mencapai pra-pendinginan -40°C yang konsisten

- Memenuhi persyaratan protokol SAE J2601 H70-T40

- Memastikan akurasi pengeluaran ±2%

- Mempertahankan ketersediaan 99,995%

Kami menerapkan solusi silinder yang komprehensif:

Analisis Kebutuhan

- Menganalisis persyaratan protokol H70-T40

- Parameter kinerja kritis yang ditentukan

- Mengidentifikasi persyaratan integrasi

- Kriteria validasi yang ditetapkanPengembangan Solusi

- Sistem silinder khusus yang direkayasa:

Arsitektur tekanan tiga tahap (100/450/950 bar)

Kontrol pra-pendinginan terintegrasi

Sistem penyegelan canggih dengan redundansi tiga kali lipat

Pemantauan dan diagnostik yang komprehensif

- Integrasi kontrol yang dikembangkan:

Komunikasi waktu nyata dengan dispenser

Algoritme kontrol adaptif

Pemantauan pemeliharaan prediktif

Kemampuan manajemen jarak jauhValidasi dan Penerapan

- Melakukan pengujian ekstensif:

Validasi kinerja laboratorium

Pengujian ruang lingkungan

Pengujian masa pakai yang dipercepat

Verifikasi kepatuhan protokol

- Melaksanakan validasi lapangan:

Penyebaran terkendali di tiga stasiun

Pemantauan kinerja yang komprehensif

Penyempurnaan berdasarkan data operasional

Implementasi jaringan penuh

Hasilnya mengubah kinerja stasiun pengisian bahan bakar mereka:

| Metrik | Solusi Konvensional | Solusi Khusus | Peningkatan |

|---|---|---|---|

| Kepatuhan Protokol Pengisian | 92% isi | 99,8% isi | 8.51 PeningkatanTP3T |

| Kontrol Suhu | Variasi ± 5°C | Variasi ± 1,2°C | Peningkatan 76% |

| Akurasi Pengeluaran | ± 4.2% | ± 1.1% | Peningkatan 74% |

| Ketersediaan Sistem | 97.3% | 99.996% | 2.81 PeningkatanTP3T |

| Frekuensi Pemeliharaan | Dua mingguan | Triwulanan | Pengurangan 6 × |

Wawasan utamanya adalah menyadari bahwa aplikasi pengisian bahan bakar hidrogen memerlukan solusi pneumatik yang dirancang khusus untuk mengatasi kondisi pengoperasian yang ekstrem dan persyaratan presisi. Dengan menerapkan sistem komprehensif yang dioptimalkan secara khusus untuk pengisian bahan bakar hidrogen, mereka dapat mencapai kinerja dan keandalan yang belum pernah terjadi sebelumnya sekaligus memenuhi semua persyaratan peraturan.

Kesimpulan

Revolusi hidrogen dalam sistem pneumatik menuntut pemikiran ulang yang mendasar tentang pendekatan konvensional, dengan desain tahan ledakan khusus, pencegahan penggetasan hidrogen yang komprehensif, dan solusi yang dirancang khusus untuk infrastruktur hidrogen. Pendekatan khusus ini biasanya membutuhkan investasi awal yang signifikan tetapi memberikan hasil yang luar biasa melalui peningkatan keandalan, masa pakai yang lebih lama, dan pengurangan biaya operasional.

Wawasan terpenting dari pengalaman saya menerapkan solusi pneumatik hidrogen di berbagai industri adalah bahwa kesuksesan membutuhkan penanganan tantangan unik hidrogen daripada sekadar mengadaptasi desain konvensional. Dengan menerapkan solusi komprehensif yang mengatasi perbedaan mendasar dari lingkungan hidrogen, organisasi dapat mencapai kinerja dan keandalan yang belum pernah terjadi sebelumnya dalam aplikasi yang menuntut ini.

Tanya Jawab Tentang Sistem Pneumatik Hidrogen

Apa faktor yang paling penting dalam desain tahan ledakan hidrogen?

Menghilangkan semua sumber penyalaan potensial melalui jarak bebas yang sangat ketat, kontrol statis yang komprehensif, dan bahan khusus sangat penting mengingat energi penyalaan hidrogen sebesar 0,02 mJ.

Bahan apa yang paling tahan terhadap penggetasan hidrogen?

Baja tahan karat austenitik dengan penambahan nitrogen terkontrol, paduan aluminium, dan paduan tembaga khusus menunjukkan ketahanan yang unggul terhadap penggetasan hidrogen.

Rentang tekanan apa yang umum digunakan dalam aplikasi pengisian bahan bakar hidrogen?

Sistem pengisian bahan bakar hidrogen biasanya beroperasi dengan tiga tahap tekanan: 100 bar (penyimpanan), 450 bar (menengah), dan 700-950 bar (pengeluaran).

Bagaimana hidrogen memengaruhi bahan segel?

Hidrogen menyebabkan pembengkakan parah, ekstraksi pemlastis, dan penggetasan pada bahan seal konvensional, yang membutuhkan senyawa khusus seperti elastomer FFKM yang dimodifikasi.

Berapa jangka waktu ROI yang umum untuk sistem pneumatik khusus hidrogen?

Sebagian besar organisasi mencapai ROI dalam waktu 12-18 bulan melalui pengurangan biaya pemeliharaan secara dramatis, masa pakai yang lebih lama, dan penghapusan kegagalan bencana.

-

Memberikan penjelasan terperinci tentang klasifikasi area berbahaya (misalnya, Zona, Divisi) yang digunakan untuk mengidentifikasi dan mengkategorikan lingkungan di mana atmosfer yang mudah meledak mungkin ada, sehingga memandu pemilihan peralatan anti ledakan yang sesuai. ↩

-

Menjelaskan prinsip-prinsip Intrinsic Safety (IS), teknik perlindungan untuk peralatan elektronik di area berbahaya yang membatasi energi listrik dan panas yang tersedia pada tingkat di bawah yang dapat menyebabkan penyalaan campuran atmosfer berbahaya tertentu. ↩

-

Merinci sifat-sifat baja tahan karat austenitik dan menjelaskan mengapa struktur kristal kubik berpusat muka (FCC) membuatnya secara signifikan lebih tahan terhadap penggetasan hidrogen dibandingkan dengan mikrostruktur baja lainnya seperti feritik atau martensitik. ↩

-

Menawarkan ikhtisar standar SAE J2601, yang mendefinisikan protokol dan persyaratan proses untuk pengisian bahan bakar kendaraan hidrogen tugas ringan guna memastikan pengisian yang aman dan konsisten di berbagai stasiun dan produsen kendaraan. ↩