Setiap insinyur yang saya ajak berkonsultasi menghadapi dilema yang sama: silinder pneumatik standar gagal sebelum waktunya di lingkungan yang menantang. Apakah Anda berjuang melawan bahan kimia agresif, batasan ruang yang sempit, atau persyaratan presisi, silinder konvensional tidak dirancang untuk aplikasi yang menuntut ini. Keterbatasan ini memaksa siklus perawatan yang mahal, waktu henti produksi, dan desain ulang yang membuat frustrasi.

Silinder khusus yang optimal untuk aplikasi ekstrem menggabungkan bahan khusus aplikasi yang tahan terhadap media korosif, desain hemat ruang yang mempertahankan kinerja di ruang yang ringkas, dan komponen yang direkayasa secara presisi yang memastikan keakuratan dalam pengoperasian yang kritis. Pendekatan khusus ini biasanya memperpanjang masa pakai hingga 300-500% dibandingkan dengan silinder standar dalam lingkungan yang menantang.

Bulan lalu, saya mengunjungi fasilitas fabrikasi semikonduktor di Singapura yang telah mengganti silinder standar setiap 3-4 minggu karena paparan bahan kimia yang agresif. Setelah menerapkan solusi silinder khusus tahan korosi kami dengan komponen Hastelloy khusus, mereka sekarang telah beroperasi terus menerus selama lebih dari 8 bulan tanpa satu pun kegagalan. Izinkan saya menunjukkan kepada Anda bagaimana mencapai hasil yang serupa untuk aplikasi Anda yang menantang.

Daftar Isi

- Perbandingan Bahan Silinder Tahan Korosi

- Pengujian Kekompakan Struktur Silinder Ultra-Tipis

- Verifikasi Akurasi Silinder Tanpa Batang Kopling Magnetik

- Kesimpulan

- Tanya Jawab Tentang Silinder Khusus

Bahan Silinder Mana yang Sebenarnya Bertahan Saat Terpapar Bahan Kimia Agresif?

Memilih material yang salah untuk lingkungan korosif adalah salah satu kesalahan termahal yang saya lihat dilakukan oleh para insinyur. Entah material gagal sebelum waktunya, menyebabkan waktu henti yang mahal, atau mereka menghabiskan terlalu banyak uang untuk paduan eksotis ketika opsi yang lebih hemat biaya sudah cukup.

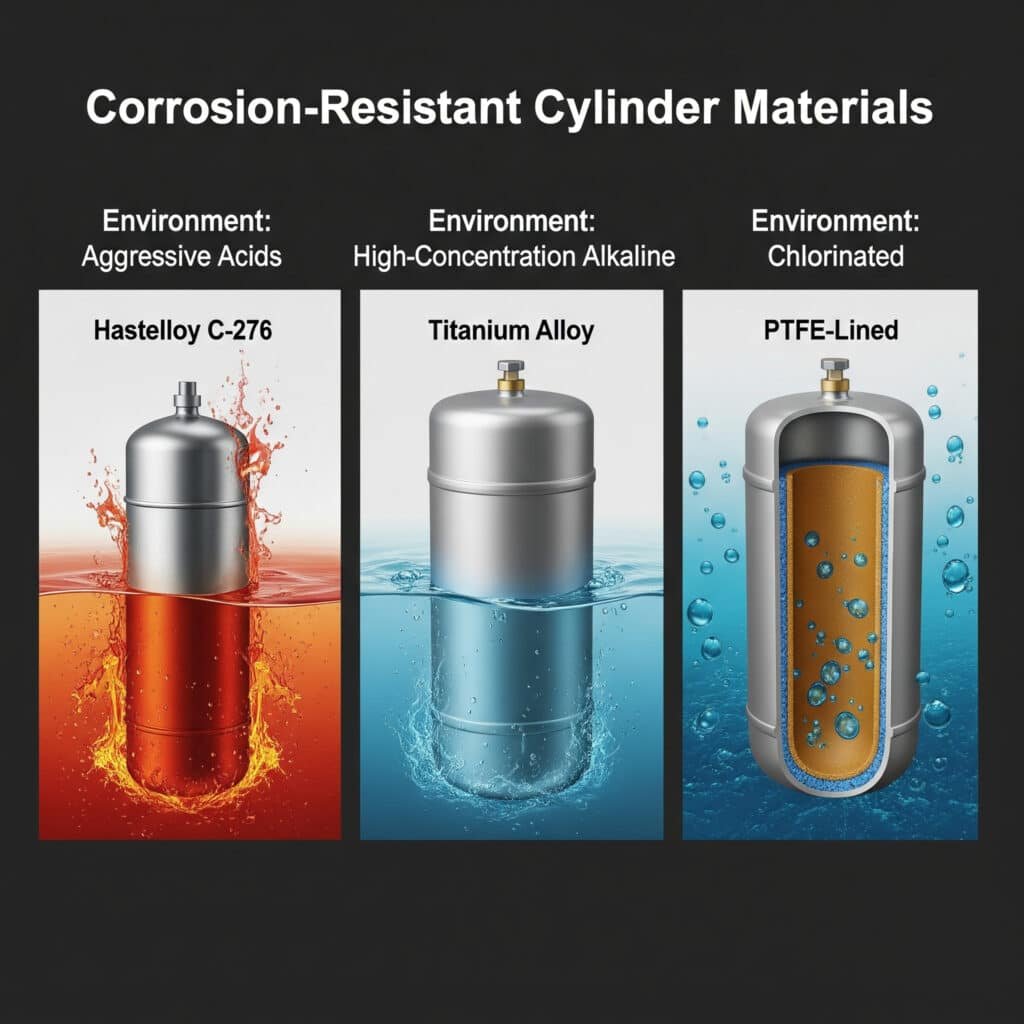

Bahan silinder tahan korosi yang optimal bergantung pada lingkungan kimia, suhu pengoperasian, dan persyaratan tekanan yang spesifik. Untuk lingkungan asam yang paling agresif, Hastelloy C-2761 memberikan kinerja yang unggul, sementara aplikasi alkali konsentrasi tinggi lebih baik dilayani oleh paduan titanium. Untuk lingkungan berklorin, silinder berlapis PTFE khusus menawarkan kombinasi terbaik antara kinerja dan efektivitas biaya.

Perbandingan Material Komprehensif untuk Lingkungan Korosif

Setelah menganalisis ratusan aplikasi silinder khusus di lingkungan korosif, saya telah menyusun perbandingan performa material ini:

| Bahan | Tahan Asam | Resistensi Alkali | Resistensi Klorida | Kisaran Suhu | Biaya Relatif | Aplikasi Terbaik |

|---|---|---|---|---|---|---|

| Baja Tahan Karat 316L | Sedang | Bagus. | Miskin | -40°C hingga 260°C | 1x (dasar) | Asam makanan ringan, bahan kimia encer |

| Hastelloy C-276 | Luar biasa | Bagus. | Luar biasa | -120°C hingga 450°C | 5-7x | Asam pekat, bahan kimia campuran |

| Titanium Grade 2 | Bagus. | Luar biasa | Sangat baik | -60°C hingga 350°C | 3-4x | Lingkungan terklorinasi, air laut |

| Monel 400 | Bagus. | Sedang | Luar biasa | -60°C hingga 540°C | 4-5x | Asam fluorida, garam fluorida |

| Dilapisi PTFE | Luar biasa | Luar biasa | Luar biasa | -20°C hingga 150°C | 2-3x | Kompatibilitas bahan kimia yang luas |

| PVDF | Sangat baik | Bagus. | Luar biasa | -30°C hingga 120°C | 1.5-2x | Pemrosesan kimia umum |

| Paduan 20 | Sangat baik | Bagus. | Bagus. | -50°C hingga 300°C | 3-4x | Aplikasi asam sulfat |

| Zirkonium 702 | Luar biasa | Luar biasa | Bagus. | -60°C hingga 400°C | 8-10x | Asam pekat panas |

Kerangka Kerja Pemilihan Material untuk Aplikasi Korosif

Ketika membantu klien memilih bahan yang tepat untuk lingkungan korosif mereka, saya menggunakan kerangka kerja keputusan ini:

Langkah 1: Analisis Lingkungan Kimia

Mulailah dengan menganalisis lingkungan kimia spesifik Anda secara menyeluruh:

- Komposisi Kimia: Mengidentifikasi semua bahan kimia yang ada, termasuk komponen-komponen jejak

- Tingkat Konsentrasi: Tentukan konsentrasi maksimum yang diharapkan

- Kisaran Suhu: Menetapkan suhu pengoperasian minimum dan maksimum

- Persyaratan Tekanan: Menentukan tekanan operasi dan lonjakan tekanan apa pun

- Pola Paparan: Pencelupan terus menerus vs. pencahayaan terputus-putus

Langkah 2: Evaluasi Kompatibilitas Material

Sesuaikan lingkungan Anda dengan kemampuan material:

Lingkungan Asam

Untuk aplikasi yang bersifat asam, pertimbangkan opsi khusus ini:

Asam Sulfat (H₂SO₄)

- Konsentrasi <50%: baja tahan karat 316L sering kali cukup

- Konsentrasi 50-80%: Paduan 20 atau Hastelloy B-3

- Konsentrasi> 80%: Hastelloy C-276 atau dilapisi PTFEAsam Klorida (HCl)

- Konsentrasi apa pun: Hastelloy C-276, berlapis PTFE, atau tantalum untuk kasus ekstrem

- Hindari sebagian besar logam; bahkan paduan yang "tahan" pun dapat gagal dengan cepatAsam Nitrat (HNO₃)

- Konsentrasi <30%: baja tahan karat 316L

- Konsentrasi 30-70%: Titanium Kelas 2

- Konsentrasi> 70%: Zirkonium 702

Lingkungan Basa

Untuk aplikasi basa:

Natrium Hidroksida (NaOH)

- Konsentrasi <30%: baja tahan karat 316L

- Konsentrasi 30-70%: Nikel 200/201

- Konsentrasi >70%: Titanium (dengan hati-hati pada suhu)Kalium Hidroksida (KOH)

- Mirip dengan NaOH, tetapi lebih agresif pada suhu yang lebih tinggi

- Pertimbangkan Nikel 200/201 atau Hastelloy C-276

Lingkungan Terklorinasi

Untuk lingkungan yang mengandung klorida:

Air laut / Air garam

- Baja tahan karat Titanium Grade 2 atau Super Duplex

- Untuk suhu yang lebih tinggi: Hastelloy C-276Gas Klorin / Hipoklorit

- Silinder berlapis PTFE

- Untuk tekanan tinggi: Titanium dengan segel khusus

Langkah 3: Pemilihan Komponen Spesifik

Komponen silinder yang berbeda mungkin memerlukan bahan yang berbeda:

| Komponen | Pertimbangan Material | Persyaratan Khusus |

|---|---|---|

| Badan Silinder | Penghalang korosi primer | Pertimbangkan dampak peringkat tekanan |

| Batang Piston | Terpapar media dan atmosfer | Mungkin perlu pelapisan atau struktur komposit |

| Segel | Kompatibilitas bahan kimia sangat penting | Batas suhu sering kali lebih rendah dari logam |

| Tutup Akhir | Mungkin membutuhkan ketahanan yang sama dengan tubuh | Kompatibilitas benang dengan bahan bodi |

| Pengencang | Risiko korosi galvanik | Seringkali membutuhkan kelas yang lebih tinggi dari tubuh |

Studi Kasus: Solusi Pabrik Pengolahan Kimia

Sebuah pabrik pengolahan kimia di Jerman mengalami kegagalan berulang kali pada silinder pneumatik mereka dalam lingkungan asam fosfat. Silinder baja tahan karat standar hanya bertahan selama 2-3 minggu sebelum kegagalan seal dan korosi lubang membuatnya tidak dapat digunakan.

Termasuk di dalamnya lingkungan spesifik mereka:

- Asam fosfat 65%

- Suhu pengoperasian 40-60°C

- Sesekali memercikkan air (bukan pencelupan terus menerus)

- Tekanan operasi 6 bar

Setelah menganalisis aplikasinya, kami merekomendasikan silinder khusus dengan:

- Bodi dan batang silinder Hastelloy C-276

- Segel komposit PTFE yang dimodifikasi

- Jalur ventilasi yang dilindungi untuk mencegah masuknya asam

- Desain penghapus batang khusus untuk menghilangkan residu asam

Hasil setelah implementasi:

- Umur servis silinder diperpanjang dari 2-3 minggu menjadi lebih dari 12 bulan

- Biaya perawatan berkurang hingga 87%

- Waktu kerja produksi meningkat sebesar 4,3%

- Total ROI dicapai dalam waktu kurang dari 5 bulan meskipun biaya silinder awal 4,5x lebih tinggi

Pertimbangan Implementasi untuk Silinder Tahan Korosi

Saat menerapkan silinder khusus tahan korosi, pertimbangkan faktor-faktor penting ini:

Persyaratan Sertifikasi Material

Memastikan verifikasi material yang tepat:

- Memerlukan sertifikat uji material (MTC)

- Pertimbangkan PMI (Identifikasi Material Positif)2 pengujian untuk aplikasi penting

- Verifikasi tingkat material yang benar, bukan hanya jenis material

Opsi Perawatan Permukaan

Perawatan permukaan dapat meningkatkan ketahanan terhadap korosi:

- Pemolesan listrik untuk baja tahan karat (meningkatkan lapisan pasif)

- Lapisan PTFE untuk penghalang kimia tambahan

- Anodisasi khusus untuk komponen aluminium

- Perawatan pasif untuk paduan tertentu

Pemilihan Segel untuk Lingkungan Korosif

Segel sering kali gagal sebelum komponen logam:

- FFKM (Perfluoroelastomer) untuk ketahanan kimia yang lebih luas

- Senyawa PTFE yang dimodifikasi untuk bahan kimia tertentu

- Pertimbangkan segel komposit dengan permukaan yang tahan bahan kimia

- Mengevaluasi batas suhu dengan hati-hati

Protokol Pemeliharaan

Kembangkan prosedur pemeliharaan yang spesifik:

- Jadwal pemeriksaan rutin berdasarkan tingkat keparahan paparan

- Prosedur pembersihan yang tepat yang tidak akan merusak bahan

- Interval penggantian segel berdasarkan bahan dan paparan

- Dokumentasi kinerja material untuk referensi di masa mendatang

Seberapa Ringkas Silinder Pneumatik Dapat Diperoleh Sambil Mempertahankan Performa?

Keterbatasan ruang semakin menantang dalam desain mesin modern. Para insinyur dipaksa untuk berkompromi antara kinerja dan ukuran, yang sering kali menghasilkan aktuator yang kurang bertenaga atau mesin yang didesain ulang.

Silinder pneumatik ultra-tipis dapat mencapai ketinggian profil serendah 8mm dengan tetap mempertahankan kinerja melalui jalur aliran internal yang dioptimalkan, desain bodi yang diperkuat, dan geometri seal khusus. Silinder ringkas yang paling efektif menghasilkan 85-95% kekuatan desain konvensional sambil menempati ruang kurang dari 40%.

Metrik Performa Kekompakan untuk Silinder Khusus

Ketika mengevaluasi silinder ultra-tipis, metrik utama ini menentukan performa dunia nyata:

| Metrik Kinerja | Silinder Standar | Silinder Ultra-Tipis | Dampak pada Aplikasi |

|---|---|---|---|

| Tinggi Profil | 25-40mm | 8-15mm | Sangat penting untuk aplikasi dengan ruang terbatas |

| Rasio Keluaran Gaya | 100% (dasar) | 85-95% | Pengurangan gaya kecil yang dapat diterima di sebagian besar aplikasi |

| Kapasitas Beban Lateral | Tinggi | Sedang hingga Rendah | Mungkin memerlukan sistem pemandu dalam beberapa aplikasi |

| Siklus Hidup | 10+ juta siklus | 5-8 juta siklus | Pertukaran yang dapat diterima untuk banyak aplikasi |

| Efisiensi Aliran | Tinggi | Sedang | Mungkin memerlukan tekanan operasi yang lebih tinggi |

| Tingkat Keausan Segel | Rendah | Sedang | Perawatan yang lebih sering mungkin diperlukan |

Inovasi Desain untuk Silinder Ultra-Tipis

Silinder ultra-tipis yang paling efektif menggabungkan berbagai elemen desain inovatif ini:

Struktur Tubuh yang Dioptimalkan

Desain struktural yang canggih mempertahankan kekuatan dengan bahan yang minimal:

Profil Ekstrusi yang Diperkuat

Ekstrusi aluminium ultra-tipis dengan rusuk internal memberikan rasio kekuatan-terhadap-berat maksimum sekaligus meminimalkan ketinggian. Titik-titik tegangan kritis diperkuat tanpa menambah dimensi keseluruhan.Bahan Tubuh Komposit

Material komposit berkekuatan tinggi seperti polimer yang diperkuat serat kaca menawarkan kekakuan yang sangat baik dengan bobot dan profil yang lebih ringan. Bahan-bahan ini dapat dibentuk menjadi bentuk yang kompleks yang akan sulit dikerjakan dengan mesin dari logam.Distribusi Tegangan Asimetris

Tidak seperti desain silinder simetris konvensional, silinder ultra-tipis yang canggih menggunakan struktur bodi asimetris yang menempatkan lebih banyak material tepat di tempat yang menurut analisis tegangan dibutuhkan.

Desain Piston yang Inovatif

Desain piston konvensional membuang-buang ruang yang berharga:

Geometri Piston Oval

Alih-alih piston bundar tradisional, desain piston oval atau persegi panjang memaksimalkan area penghasil gaya sekaligus meminimalkan ketinggian. Desain seal khusus mengakomodasi bentuk non-tradisional ini.Permukaan Bantalan Terpadu

Dengan menggabungkan permukaan bantalan secara langsung ke dalam desain piston, sistem pemandu yang terpisah dapat dihilangkan, sehingga menghemat ruang yang berharga tanpa mengorbankan performa.Konfigurasi Multi-Ruang

Beberapa desain canggih menggunakan beberapa ruang yang lebih kecil daripada satu ruang besar, sehingga memungkinkan profil keseluruhan yang lebih tipis sekaligus mempertahankan output gaya.

Rekayasa Jalur Aliran

Pembatasan aliran internal sering kali membatasi kinerja silinder kompak:

Lokasi Pelabuhan yang Dioptimalkan

Penempatan pelabuhan udara yang strategis untuk meminimalkan panjang jalur aliran dan memaksimalkan area yang efektif meskipun ada keterbatasan ruang.Desain Saluran Aliran Internal

Saluran aliran yang dioptimalkan oleh komputer mengurangi penurunan tekanan yang biasanya mengganggu desain yang ringkas. CFD (Dinamika Fluida Komputasi)3 analisis mengidentifikasi dan menghilangkan titik-titik pembatasan.Integrasi Katup Khusus

Integrasi langsung fungsi katup ke dalam bodi silinder menghilangkan pipa eksternal dan mengurangi pembatasan aliran.

Metodologi Pengujian Kekompakan

Untuk mengevaluasi performa silinder ultra-tipis secara tepat, saya merekomendasikan pendekatan pengujian komprehensif ini:

Pengujian Efisiensi Dimensi

Mengukur efisiensi ruang yang sebenarnya:

Rasio Gaya-ke-Ketinggian (FHR)

Hitung keluaran gaya dibagi dengan tinggi profil. Nilai yang lebih tinggi menunjukkan efisiensi spasial yang lebih baik. FHR = Output Gaya (N) ÷ Tinggi Profil (mm)Faktor Pemanfaatan Volume (VUF)

Tentukan seberapa efisien silinder mengubah volume totalnya menjadi kerja. VUF = Output Gaya (N) × Panjang Langkah (mm) ÷ Volume Total (mm³)Analisis Amplop Instalasi

Evaluasi total ruang yang diperlukan termasuk perangkat keras pemasangan dan koneksi, bukan hanya bodi silinder itu sendiri.

Pengujian Performa di Bawah Kendala

Mengevaluasi performa desain ringkas dalam kondisi dunia nyata:

Pengujian Instalasi Terbatas

Pasang silinder di lingkungan dengan ruang terbatas yang sebenarnya untuk memverifikasi kesesuaian dan fungsi.Evaluasi Pembuangan Panas

Mengukur suhu pengoperasian selama bersepeda terus menerus. Desain yang ringkas sering kali memiliki area permukaan yang lebih sedikit untuk pembuangan panas.Penilaian Kapasitas Beban Samping

Terapkan beban samping bertingkat untuk menentukan batas praktis sebelum pengikatan terjadi.Linieritas Tekanan-Gaya

Uji keluaran gaya di seluruh rentang tekanan untuk mengidentifikasi perilaku non-linear yang dapat memengaruhi kinerja aplikasi.

Studi Kasus: Aplikasi Peralatan Semikonduktor

Produsen peralatan semikonduktor di Taiwan membutuhkan aktuator pneumatik yang sangat tipis untuk sistem penanganan wafer. Kendala ruang yang mereka hadapi sangat parah - tingginya tidak lebih dari 12mm - namun tetap membutuhkan gaya 120N dengan stroke 50mm.

Silinder standar yang memenuhi persyaratan gaya memiliki ketinggian minimum 25-30mm, sehingga sama sekali tidak sesuai. Setelah mengevaluasi beberapa opsi silinder khusus, kami mengembangkan solusi ultra-tipis khusus dengan:

- Profil tinggi total 11,5 mm

- Desain piston oval dengan lebar efektif 20mm

- Bodi aluminium yang diperkuat dengan rusuk internal

- Segel gesekan rendah khusus dengan geometri yang dimodifikasi

- Saluran aliran terintegrasi yang dioptimalkan melalui analisis CFD

Hasil kinerja:

- Output gaya 135N pada 6 bar (melebihi persyaratan)

- Pukulan penuh 50mm dalam ruang terbatas

- Waktu siklus 0,4 detik (memenuhi persyaratan kecepatan)

- Harapan hidup tervalidasi 7+ juta siklus

- Peningkatan suhu pengoperasian hanya 15°C di atas suhu lingkungan selama pengoperasian terus-menerus

Pelanggan dapat mempertahankan desain peralatan ringkas mereka tanpa mengorbankan kinerja, menghindari desain ulang yang mahal dari sistem penanganan wafer mereka.

Pertimbangan Desain untuk Aplikasi Silinder Ultra-Tipis

Saat menerapkan silinder ultra-tipis dalam aplikasi Anda, pertimbangkan faktor-faktor penting ini:

Pemasangan dan Penyelarasan

Silinder kompak lebih sensitif terhadap masalah pemasangan:

- Pastikan permukaan pemasangan sejajar sempurna

- Pertimbangkan fitur pemasangan terintegrasi untuk menghemat ruang tambahan

- Gunakan metode penyelarasan presisi selama pemasangan

- Mengevaluasi efek ekspansi termal pada penyelarasan

Manajemen Tekanan dan Kekuatan

Mengoptimalkan sistem pneumatik untuk silinder yang ringkas:

- Pertimbangkan untuk beroperasi pada tekanan yang lebih tinggi untuk mempertahankan keluaran gaya

- Menerapkan pengaturan tekanan khusus untuk silinder kompak

- Verifikasi persyaratan gaya sepanjang pukulan

- Memperhitungkan variasi gesekan seal yang memengaruhi gaya bersih

Panduan dan Dukungan

Banyak desain ultra-tipis yang mengurangi kapasitas beban samping:

- Mengevaluasi kebutuhan akan sistem pemandu eksternal

- Pertimbangkan opsi panduan terintegrasi jika ruang memungkinkan

- Meminimalkan beban momen melalui posisi beban yang tepat

- Menerapkan pemberhentian yang presisi untuk mencegah tekanan perjalanan yang berlebihan

Aksesibilitas Pemeliharaan

Rencanakan pemeliharaan meskipun ruang sempit:

- Desain untuk penggantian segel tanpa pembongkaran total

- Membuat jalur akses untuk pemeriksaan

- Pertimbangkan indikator keausan bawaan

- Mendokumentasikan prosedur pemeliharaan khusus untuk teknisi

Seberapa Akurat Silinder Tanpa Batang Kopling Magnetik dalam Aplikasi Presisi Tinggi?

Akurasi silinder tanpa batang sangat penting untuk banyak aplikasi presisi, namun banyak insinyur berjuang dengan kinerja yang tidak konsisten dan kegagalan dini ketika produk standar didorong melampaui batas desainnya.

Silinder tanpa batang kopling magnetik dapat mencapai akurasi posisi4 dari ± 0,05 mm dan pengulangan ± 0,02 mm bila ditentukan dan diimplementasikan dengan benar. Model presisi tertinggi menggabungkan permukaan bantalan internal yang diarde dengan presisi, kopling magnetik yang dikompensasi suhu, dan sistem penyegelan canggih yang mempertahankan kinerja selama jutaan siklus.

Metrik Kinerja Akurasi untuk Silinder Kopling Magnetik

Setelah menguji ratusan konfigurasi silinder tanpa batang, saya telah menyusun metrik performa penting ini:

| Metrik Kinerja | Kelas Standar | Kelas Presisi | Kelas Ultra-Presisi | Dampak pada Aplikasi |

|---|---|---|---|---|

| Akurasi Pemosisian | ± 0.25mm | ± 0.10mm | ± 0,05mm | Penting untuk aplikasi penyelarasan |

| Pengulangan | ± 0.10mm | ± 0,05mm | ± 0,02mm | Menentukan konsistensi proses |

| Kelurusan Perjalanan | 0.2mm / m | 0.1mm / m | 0.05mm / m | Mempengaruhi persyaratan gerakan paralel |

| Kekuatan Kopling Magnetik | 80-120N | 120-200N | 200-350N | Menentukan akselerasi maksimum |

| Fluktuasi Kecepatan | ± 10% | ± 5% | ± 2% | Sangat penting untuk aplikasi gerakan yang mulus |

| Stabilitas Suhu | ± 0.15mm / 10 ° C | ± 0,08mm / 10 ° C | ± 0,03mm / 10 ° C | Penting untuk berbagai lingkungan |

Faktor Desain yang Mempengaruhi Akurasi Silinder Tanpa Batang

Ketepatan silinder tanpa batang kopling magnetik bergantung pada elemen desain utama ini:

Desain Sistem Bantalan

Sistem panduan internal sangat penting untuk akurasi:

Pemilihan Jenis Bantalan

Pilihan antara bantalan bola, bantalan rol, atau bantalan biasa sangat memengaruhi presisi. Sistem bantalan bola yang diarde dengan presisi biasanya memberikan kombinasi terbaik antara akurasi dan kapasitas beban.Pengoptimalan Beban Awal Bantalan

Preload yang tepat menghilangkan permainan tanpa gesekan yang berlebihan. Desain canggih menggunakan mekanisme pramuat yang dapat disesuaikan yang dapat disetel dengan baik untuk aplikasi.Presisi Rel Bantalan

Kelurusan, kerataan, dan paralelisme rel bantalan secara langsung memengaruhi kualitas gerakan. Silinder ultra-presisi menggunakan rel yang diarde dengan toleransi 0,01 mm atau lebih baik.

Desain Kopling Magnetik

Antarmuka magnetik menentukan banyak karakteristik performa:

Pengoptimalan Sirkuit Magnetik

Desain magnetik tingkat lanjut menggunakan analisis elemen hingga untuk mengoptimalkan sirkuit magnetik, memberikan gaya kopling maksimum dengan berat piston minimum.Pemilihan Bahan Magnetik

Pilihan bahan magnet mempengaruhi stabilitas suhu dan performa jangka panjang. Magnet neodymium dengan formulasi kompensasi suhu tertentu memberikan stabilitas terbaik.Kontrol Celah Kopling

Ketepatan celah antara magnet internal dan eksternal sangat penting. Silinder presisi tinggi mempertahankan toleransi celah ±0,02mm atau lebih baik.

Efektivitas Sistem Penyegelan

Penyegelan mempengaruhi performa dan umur panjang:

Optimalisasi Desain Segel

Sistem penyegelan canggih menyeimbangkan efektivitas penyegelan dengan gesekan minimal. Segel bibir khusus atau segel komposit sering kali memberikan kinerja terbaik.Resistensi Kontaminasi

Silinder presisi membutuhkan perlindungan kontaminasi yang sangat baik. Sistem penyegelan multi-tahap dengan segel primer dan sekunder menawarkan perlindungan terbaik.Konsistensi Gesekan

Variasi dalam gesekan seal menyebabkan fluktuasi kecepatan. Silinder yang paling presisi menggunakan seal yang dirancang khusus untuk karakteristik gesekan yang konsisten.

Metodologi Verifikasi Akurasi

Untuk memvalidasi akurasi silinder tanpa batang dengan benar untuk aplikasi presisi, saya merekomendasikan protokol pengujian komprehensif ini:

Pengujian Akurasi Statis

Mengukur kemampuan pemosisian fundamental:

Uji Pemosisian Multi-Titik

Mengukur akurasi posisi pada beberapa titik di sepanjang pukulan (minimal 10 titik) menggunakan sistem pengukuran presisi (interferometer laser atau indikator digital).Pengujian Pengulangan

Lakukan pendekatan berulang kali ke posisi yang sama dari kedua arah (minimal 25 siklus) dan ukur variasinya.Penilaian Dampak Beban

Mengevaluasi akurasi pemosisian dalam kondisi beban yang berbeda (tanpa beban, 25%, 50%, 75%, dan 100% dari beban terukur).

Pengujian Kinerja Dinamis

Mengevaluasi kualitas gerakan selama pengoperasian:

Pengukuran Konsistensi Kecepatan

Gunakan penginderaan posisi berkecepatan tinggi untuk menghitung kecepatan di sepanjang langkah dan mengukur variasi.Pengujian Kemampuan Akselerasi

Tentukan akselerasi maksimum sebelum terjadi pemisahan magnetik.Analisis Getaran

Mengukur karakteristik getaran selama gerakan untuk mengidentifikasi resonansi atau ketidakteraturan gerakan.Evaluasi Waktu Penyelesaian

Ukur waktu yang diperlukan untuk menetap dalam toleransi posisi akhir setelah pergerakan.

Pengujian Pengaruh Lingkungan

Menilai kinerja dalam berbagai kondisi:

Pengujian Sensitivitas Suhu

Mengukur akurasi pemosisian di seluruh rentang suhu pengoperasian.Dampak Siklus Tugas

Mengevaluasi perubahan akurasi selama pengoperasian terus-menerus seiring dengan peningkatan suhu.Validasi Ketahanan Kontaminasi

Akurasi pengujian sebelum dan sesudah terpapar kontaminan spesifik aplikasi.

Studi Kasus: Aplikasi Manufaktur Perangkat Medis

Produsen perangkat medis di Swiss membutuhkan silinder tanpa batang yang sangat presisi untuk sistem perakitan otomatis perangkat implan. Persyaratan mereka termasuk:

- Akurasi pemosisian ± 0,05 mm atau lebih baik

- Pengulangan ± 0,02mm

- Panjang goresan 400mm

- Kompatibilitas ruang bersih (ISO Kelas 6)

- Kemampuan operasi berkelanjutan (24/7)

Setelah mengevaluasi beberapa opsi, kami merekomendasikan silinder tanpa batang kopling magnetik ultra-presisi dengan fitur-fitur ini:

- Rel bantalan baja tahan karat yang ditumbuk dengan presisi

- Sistem bantalan keramik-hibrida dengan preload yang dioptimalkan

- Sirkuit magnetik tanah jarang yang dikompensasi suhu

- Sistem penyegelan multi-tahap dengan segel primer PTFE

- Pelumas khusus rendah emisi partikel

Pengujian verifikasi menunjukkan:

- Akurasi pemosisian ± 0,038mm di seluruh langkah penuh

- Pengulangan ± 0,012mm dalam semua kondisi beban

- Kelurusan perjalanan dalam 0,04mm di sepanjang panjangnya

- Konsistensi kecepatan ±1,8% pada semua kecepatan

- Tidak ada penurunan akurasi yang terukur setelah 5 juta siklus

Pelanggan mampu mencapai toleransi perakitan yang menuntut secara konsisten, mengurangi tingkat penolakan dari 3,2% menjadi 0,4% dan meningkatkan efisiensi produksi secara keseluruhan sebesar 14%.

Praktik Terbaik Implementasi untuk Aplikasi Presisi Tinggi

Untuk mencapai akurasi maksimum dengan silinder tanpa batang kopling magnetik:

Pemasangan dan Instalasi

Pemasangan yang tepat sangat penting untuk mempertahankan akurasi:

- Gunakan permukaan pemasangan yang dikerjakan dengan mesin presisi (kerataan dalam 0,02mm)

- Menerapkan pemasangan tiga titik untuk mencegah distorsi

- Menerapkan torsi yang konsisten pada pengencang pemasangan

- Pertimbangkan efek ekspansi termal dalam desain pemasangan

Pengendalian Lingkungan

Kendalikan faktor lingkungan ini:

- Pertahankan suhu pengoperasian yang konsisten (±2°C jika memungkinkan)

- Lindungi dari sinar matahari langsung atau sumber panas radiasi

- Mengontrol kelembapan untuk mencegah kondensasi

- Melindungi dari interferensi elektromagnetik untuk aplikasi yang sensitif

Integrasi Kontrol Gerak

Optimalkan sistem kontrol untuk presisi:

- Gunakan katup proporsional untuk kontrol kecepatan

- Menerapkan pemosisian loop tertutup dengan umpan balik eksternal jika memungkinkan

- Pertimbangkan kontrol servo-pneumatik5 untuk presisi terbaik

- Mengoptimalkan profil akselerasi/perlambatan untuk mencegah overshoot

Pemeliharaan untuk Presisi

Kembangkan protokol pemeliharaan yang berfokus pada presisi:

- Pengukuran verifikasi keakuratan reguler

- Penggantian segel terjadwal sebelum penurunan kinerja

- Prosedur pembersihan yang presisi

- Pelumasan yang tepat dengan pelumas khusus aplikasi

Aplikasi Tingkat Lanjut untuk Silinder Tanpa Batang Presisi

Akurasi luar biasa dari silinder tanpa batang kopling magnetik modern memungkinkan aplikasi yang menuntut ini:

Inspeksi Optik Otomatis

Silinder tanpa batang presisi tinggi ideal untuk pemosisian kamera dalam sistem inspeksi:

- Gerakan yang mulus mencegah keburaman gambar

- Pemosisian yang tepat memastikan pengambilan gambar yang konsisten

- Pengulangan memastikan gambar yang sebanding untuk analisis

- Kopling magnetik non-kontak menghilangkan getaran

Otomatisasi Laboratorium

Aplikasi ilmu hayati mendapat manfaat dari fitur-fitur ini:

- Pengoperasian yang bersih untuk lingkungan yang sensitif

- Pemosisian sampel yang tepat

- Eksekusi proses yang dapat diulang

- Desain ringkas untuk laboratorium dengan ruang terbatas

Manufaktur Semikonduktor

Model ultra-presisi unggul dalam aplikasi semikonduktor:

- Pengulangan sub-mikron untuk proses kritis

- Pengoperasian bersih yang kompatibel dengan persyaratan ruang bersih

- Performa yang stabil di lingkungan yang dikontrol suhu

- Masa pakai yang lama dengan perawatan minimal

Kesimpulan

Memilih silinder khusus yang tepat untuk aplikasi ekstrem memerlukan pertimbangan yang cermat atas kebutuhan spesifik Anda. Untuk lingkungan korosif, memilih bahan yang sesuai berdasarkan paparan bahan kimia sangat penting. Dalam aplikasi dengan ruang terbatas, silinder ultra-tipis dengan desain yang dioptimalkan dapat memberikan gaya yang diperlukan dalam ruang yang minimal. Untuk persyaratan presisi, silinder tanpa batang kopling magnetik dengan akurasi tinggi memberikan kinerja pemosisian yang diperlukan untuk aplikasi yang menuntut.

Dengan mencocokkan spesifikasi silinder khusus dengan kebutuhan aplikasi Anda secara tepat, Anda dapat mencapai peningkatan dramatis dalam masa pakai, kinerja, dan keandalan dibandingkan dengan silinder standar yang tidak dirancang untuk kondisi yang menantang ini.

Tanya Jawab Tentang Silinder Khusus

Berapa lama silinder khusus tahan korosi bertahan dibandingkan dengan model standar?

Dalam lingkungan kimia yang agresif, silinder tahan korosi yang ditentukan dengan benar biasanya bertahan 5-10 kali lebih lama dari silinder baja tahan karat standar. Misalnya, dalam aplikasi asam pekat, silinder Hastelloy C-276 sering kali memberikan layanan 1-2 tahun di mana silinder stainless 316L mungkin gagal dalam 4-6 minggu. Peningkatan yang tepat tergantung pada bahan kimia, konsentrasi, suhu, dan siklus kerja tertentu.

Apa yang dimaksud dengan pertukaran gaya ketika memilih silinder pneumatik ultra-tipis?

Silinder pneumatik ultra-tipis biasanya menghasilkan 85-95% gaya silinder konvensional dengan diameter lubang yang setara. Pengurangan kecil ini terjadi karena peningkatan gesekan seal relatif terhadap area piston dan berkurangnya area tekanan efektif dari bala bantuan struktural. Untuk sebagian besar aplikasi, pengurangan gaya yang kecil ini dapat dikompensasi dengan meningkatkan tekanan operasi sebesar 0,5-1 bar atau memilih ukuran lubang yang sedikit lebih besar.

Bagaimana suhu memengaruhi akurasi silinder tanpa batang kopling magnetik?

Suhu secara signifikan memengaruhi keakuratan silinder tanpa batang kopling magnetik melalui tiga mekanisme: ekspansi termal bodi silinder (biasanya 0,01-0,02 mm / ° C sepanjang panjangnya), perubahan kekuatan kopling magnetik (sekitar 0,1% / ° C untuk magnet standar), dan variasi gesekan segel. Silinder presisi tinggi menggunakan bahan magnetik yang dikompensasi suhu dan konstruksi yang stabil secara termal untuk mengurangi efek ini hingga kurang dari 0,03 mm pada perubahan suhu 10 ° C.

Dapatkah silinder khusus dengan bahan eksotis diperbaiki, atau haruskah diganti bila rusak?

Sebagian besar silinder khusus dengan bahan eksotis dapat diperbaiki daripada diganti, menawarkan penghematan biaya yang signifikan. Perbaikan yang umum dilakukan meliputi penggantian seal, servis bearing, dan rekondisi permukaan minor. Namun, kerusakan struktural yang besar sering kali memerlukan penggantian karena proses dan bahan pembuatannya yang khusus. Menjalin hubungan dengan produsen silinder yang menawarkan layanan perbaikan untuk silinder khusus dapat mengurangi biaya seumur hidup sebesar 60-70% dibandingkan dengan penggantian penuh.

Berapa harga premium untuk silinder khusus dibandingkan dengan model standar?

Harga premium untuk silinder khusus sangat bervariasi berdasarkan persyaratan spesifik. Model yang tahan korosi biasanya berharga 2-7 kali lebih mahal daripada silinder standar, tergantung pada bahannya (dengan paduan eksotis seperti Hastelloy dan titanium di bagian atas). Desain ultra-tipis umumnya memiliki harga 1,5-3x lipat, sementara silinder tanpa batang presisi tinggi mungkin berharga 2-4 kali lebih mahal daripada versi akurasi standar. Meskipun biaya awal yang lebih tinggi ini, total biaya kepemilikan sering kali lebih rendah karena masa pakai yang lebih lama dan waktu henti yang berkurang.

Bagaimana Anda mencegah korosi galvanik saat menggunakan logam yang berbeda dalam aplikasi silinder khusus?

Mencegah korosi galvanik pada silinder khusus memerlukan beberapa strategi: isolasi listrik antara logam yang berbeda menggunakan bushing atau gasket non-konduktif, memilih logam yang kompatibel dengan perbedaan potensial minimal dalam seri galvanik, menerapkan lapisan pelindung untuk membuat penghalang antara logam, menggunakan anoda korban di lingkungan yang sangat korosif, dan memastikan drainase yang tepat untuk mencegah penggabungan elektrolit. Untuk aplikasi kritis, pemeriksaan rutin terhadap lokasi korosi galvanik potensial harus dimasukkan dalam protokol pemeliharaan.

-

Menyediakan data teknis terperinci tentang Hastelloy C-276, superalloy nikel-molibdenum-kromium yang dikenal dengan ketahanannya yang luar biasa terhadap berbagai lingkungan korosif, terutama asam agresif. ↩

-

Menjelaskan Identifikasi Material Positif (PMI), seperangkat metode pengujian non-destruktif, seperti fluoresensi sinar-X (XRF), yang digunakan untuk memverifikasi komposisi kimia dan tingkat paduan material logam untuk memastikan kesesuaiannya dengan spesifikasi. ↩

-

Menawarkan gambaran umum Computational Fluid Dynamics (CFD), alat simulasi canggih yang menggunakan analisis numerik untuk memodelkan dan memvisualisasikan aliran fluida, perpindahan panas, dan fenomena terkait, yang digunakan untuk mengoptimalkan desain internal. ↩

-

Menjelaskan perbedaan mendasar antara akurasi (kedekatan pengukuran dengan nilai sebenarnya) dan pengulangan (kedekatan kesepakatan antara pengukuran yang berurutan), yang merupakan konsep utama dalam rekayasa presisi. ↩

-

Merinci prinsip-prinsip servo-pneumatik, teknologi kontrol gerakan canggih yang memadukan gaya dan kecepatan tinggi pneumatik dengan presisi pengontrol servo loop tertutup, memungkinkan kontrol posisi dan gaya yang tepat. ↩