I sistemi pneumatici falliscono quando gli ingegneri calcolano male le portate. Ho visto linee di produzione fermarsi per giorni a causa di sistemi di alimentazione dell'aria sottodimensionati. Un calcolo corretto della portata evita costosi tempi di inattività e garantisce un funzionamento affidabile.

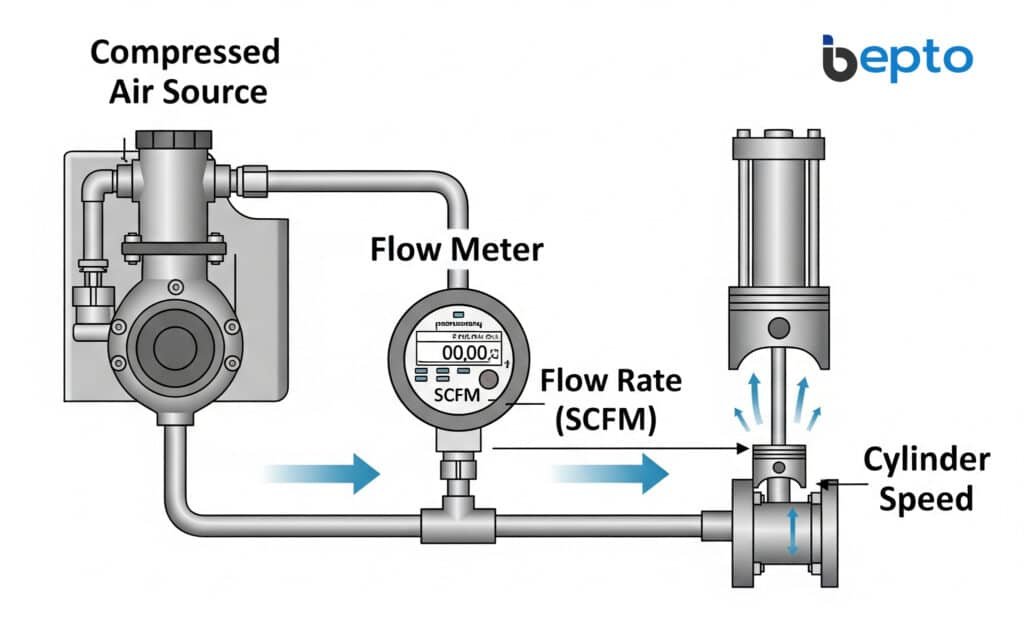

Il calcolo della portata pneumatica comporta la determinazione del volume di aria compressa necessario per unità di tempo, tipicamente misurato in SCFM (Standard Cubic Feet per Minute) o litri al minuto. Per un calcolo accurato è necessario considerare la cilindrata del cilindro, la frequenza del ciclo e i requisiti di pressione del sistema.

Due mesi fa ho aiutato James, un ingegnere di un impianto di produzione del Texas, a risolvere un problema critico di portata. Il suo cilindri pneumatici senza stelo1 funzionavano a rilento, causando colli di bottiglia nella produzione. La causa principale non era un guasto al cilindro, ma un calcolo inadeguato del flusso d'aria.

Indice dei contenuti

- Cos'è la portata pneumatica e perché è importante?

- Come si calcolano i requisiti di flusso del cilindro di base?

- Quali fattori influenzano i calcoli della portata dei cilindri senza stelo?

- Come si dimensionano i sistemi di alimentazione dell'aria per più cilindri?

- Quali sono gli errori più comuni nel calcolo della portata?

- Come si tiene conto delle perdite di sistema nei calcoli di portata?

Cos'è la portata pneumatica e perché è importante?

La portata rappresenta il volume di aria compressa che si muove attraverso un sistema per unità di tempo. Questa misura determina se il sistema pneumatico è in grado di fornire le prestazioni richieste.

La portata pneumatica misura il consumo di aria compressa in piedi cubi standard al minuto (SCFM) o in litri al minuto. Un calcolo corretto della portata assicura che i cilindri funzionino alle velocità previste, mantenendo una pressione adeguata ai requisiti di forza.

Comprendere le unità di misura della portata

Le diverse regioni utilizzano diverse unità di misura del flusso pneumatico:

| Unità | Nome completo | Applicazione tipica |

|---|---|---|

| SCFM | Piedi cubi standard al minuto | Sistemi nordamericani |

| SLPM | Litri standard al minuto | Sistemi europei/asiatici |

| Nm³/h | Metri cubi normali all'ora | Sistemi industriali europei |

| CFM | Piedi cubi al minuto | Flusso effettivo in condizioni operative |

Perché i calcoli della portata sono importanti

Una portata insufficiente causa diversi problemi di prestazioni:

Riduzione della velocità

I cilindri si muovono più lentamente del previsto quando il flusso d'aria è inadeguato. Questo ha un impatto diretto sui tempi del ciclo di produzione e efficacia complessiva dell'apparecchiatura2.

Caduta di pressione

Le basse portate non sono in grado di mantenere la pressione del sistema durante i periodi di alta domanda. Le cadute di pressione riducono il rendimento della forza e causano un funzionamento incoerente.

Inefficienza del sistema

I sistemi di flusso sovradimensionati sprecano energia a causa delle eccessive perdite di compressione e distribuzione. Calcoli corretti ottimizzano il consumo energetico.

Relazione tra portata e pressione

Portata e pressione lavorano insieme nei sistemi pneumatici. Portate più elevate possono mantenere la pressione durante i rapidi movimenti dei cilindri, mentre una pressione adeguata garantisce una corretta trasmissione della forza.

La relazione segue i principi di base della fluidodinamica. Quando la richiesta di flusso aumenta, la pressione tende a diminuire, a meno che il sistema di alimentazione non compensi di conseguenza.

Impatto sul mondo reale

Di recente ho lavorato con Maria, supervisore della produzione presso un'azienda spagnola di componenti automobilistici. La sua linea di assemblaggio utilizzava cilindri pneumatici multipli senza stelo per il posizionamento dei pezzi. Il sistema funzionava bene durante i test a ciclo singolo, ma si guastava durante i cicli di produzione completi.

Il problema era il calcolo della portata. Gli ingegneri hanno dimensionato l'alimentazione dell'aria per i requisiti dei singoli cilindri, ma hanno ignorato le richieste di funzionamento simultaneo. Quando più cilindri funzionavano insieme, la richiesta di flusso totale superava la capacità di alimentazione.

Come si calcolano i requisiti di flusso del cilindro di base?

I calcoli di base della portata dei cilindri costituiscono la base per il dimensionamento di tutti i sistemi pneumatici. Questi calcoli determinano il consumo d'aria per i singoli cilindri.

La portata di base del cilindro è uguale al volume del cilindro moltiplicato per la frequenza di funzionamento e il rapporto di pressione. La formula è: Portata (SCFM) = Volume del cilindro (in³) × Cicli al minuto × Rapporto di pressione ÷ 1728.

Formula della portata fondamentale

L'equazione di base per la portata del cilindro pneumatico:

Q = V × f × (P₁/P₀) ÷ 1728

Dove:

- Q = Portata in SCFM

- V = Volume del cilindro in pollici cubi

- f = frequenza di ciclo (cicli al minuto)

- P₁ = Pressione d'esercizio (PSIA) - si tratta di un valore di pressione assoluta3

- P₀ = Pressione atmosferica (14,7 PSIA)

- 1728 = Fattore di conversione (pollici cubi a piedi cubi)

Calcoli del volume del cilindro

Per cilindri pneumatici standard:

Volume = π × (Diametro/2)² × Lunghezza della corsa

Per i cilindri a doppio effetto, calcolare i volumi di estensione e di ritrazione:

- Estendere il volume: Area del pistone completa × corsa

- Volume di ritrazione(area del pistone - area dello stelo) × corsa

Considerazioni sul rapporto di pressione

Il rapporto di pressione (P₁/P₀) tiene conto della compressione dell'aria. Pressioni di esercizio più elevate richiedono una maggiore quantità di aria standard per riempire lo stesso spazio del cilindro.

| Pressione di esercizio (PSIG) | Rapporto di pressione | Moltiplicatore del consumo d'aria |

|---|---|---|

| 60 | 5.08 | 5,08x volume standard |

| 80 | 6.44 | 6,44x volume standard |

| 100 | 7.81 | 7,81x volume standard |

| 120 | 9.17 | 9,17x volume standard |

Esempio pratico di calcolo

Per un cilindro di 2 pollici di diametro e 12 pollici di corsa a 80 PSIG, con cicli di 30 volte al minuto:

Volume del cilindro = π × (1)² × 12 = 37,7 in³

Rapporto di pressione = (80 + 14,7) ÷ 14,7 = 6,44

Portata = 37,7 × 30 × 6,44 ÷ 1728 = 4,2 SCFM

Considerazioni sul cilindro a doppio effetto

I cilindri a doppio effetto consumano aria in entrambe le corse. Calcolare il consumo totale sommando i requisiti di estensione e ritrazione:

Flusso totale = Flusso di estensione + Flusso di ritrazione

Per i cilindri con stelo, il volume di ritrazione è inferiore al volume di estensione a causa dello spostamento dello stelo.

Quali fattori influenzano i calcoli della portata dei cilindri senza stelo?

I cilindri senza stelo presentano problemi di calcolo della portata unici rispetto ai cilindri pneumatici tradizionali. La comprensione di queste differenze garantisce un dimensionamento accurato del sistema.

I calcoli di portata dei cilindri senza stelo devono tenere conto delle variazioni di volume interno, delle differenze nel sistema di tenuta e degli effetti del meccanismo di accoppiamento. Questi fattori possono aumentare i requisiti di portata di 10-25% rispetto ai cilindri tradizionali equivalenti.

Differenze di volume interno

I cilindri pneumatici senza stelo presentano diverse geometrie interne che influiscono sui calcoli di portata:

Sistemi di accoppiamento magnetico

I cilindri senza stelo ad accoppiamento magnetico mantengono volumi interni costanti. L'accoppiamento magnetico non influisce significativamente sui calcoli del consumo d'aria.

Sistemi di tenuta meccanica

I cilindri senza stelo a tenuta meccanica presentano aperture per le fessure che aumentano leggermente il volume interno. Questo volume aggiuntivo influisce sui calcoli della portata.

Impatto del sistema di tenuta

I diversi sistemi di tenuta influenzano i requisiti di flusso:

| Tipo di tenuta | Impatto del flusso | Aumento tipico |

|---|---|---|

| Accoppiamento magnetico | Minimo | 0-5% |

| Tenuta meccanica | Moderato | 5-15% |

| Sigillatura avanzata | Variabile | 10-25% |

Considerazioni sul meccanismo di accoppiamento

Il meccanismo di accoppiamento tra pistone interno e carrello esterno influisce sulla dinamica del flusso:

Accoppiamento magnetico Effetti di flusso

- Sigillatura uniforme: Mantenimento di schemi di flusso prevedibili

- Nessuna connessione diretta: Elimina i percorsi di perdita esterni

- Calcoli standard: Utilizzare le formule tradizionali con modifiche minime

Accoppiamento meccanico Effetti di flusso

- Sigillatura delle fessure: Richiede meccanismi di tenuta aggiuntivi

- Aumento del volume: L'area della scanalatura si aggiunge al volume totale del cilindro

- Potenziale di perdita: Requisiti di portata più elevati per il mantenimento della pressione

Effetti della temperatura sul flusso

I cilindri senza stelo operano spesso in applicazioni con variazioni di temperatura che influiscono sui calcoli di portata:

Effetti della temperatura fredda

- Aumento della viscosità: Maggiore resistenza al flusso

- Irrigidimento delle guarnizioni: Aumento dell'attrito e potenziali perdite

- Condensazione: L'accumulo di acqua influisce sui modelli di flusso

Effetti della temperatura calda

- Diminuzione della viscosità: Minore resistenza al flusso

- Espansione termica: Variazioni dei volumi interni

- Degradazione delle guarnizioni: Potenziale di aumento delle perdite

Fattori di velocità e accelerazione

I cilindri senza stelo spesso operano a velocità più elevate rispetto ai cilindri tradizionali, influenzando i requisiti di portata:

Requisiti per il funzionamento ad alta velocità:

- Riempimento rapido: Richiede portate istantanee più elevate

- Manutenzione della pressione: Flusso più elevato necessario per mantenere la pressione durante i movimenti rapidi

- Perdite di accelerazione: Aria supplementare necessaria per l'accelerazione del carico

Calcolo Fattori di aggiustamento

Per i calcoli di portata dei cilindri senza stelo, applicare questi fattori di regolazione:

Portata rettificata = Portata di base × Fattore di regolazione

| Tipo di cilindro | Fattore di aggiustamento | Applicazione |

|---|---|---|

| Accoppiamento magnetico | 1.05 | Applicazioni standard |

| Tenuta meccanica | 1.15 | Uso generale |

| Applicazioni ad alta velocità | 1.25 | Ciclo rapido |

| Alta temperatura | 1.20 | Funzionamento a temperature superiori a 150°F |

Come si dimensionano i sistemi di alimentazione dell'aria per più cilindri?

I sistemi a più cilindri richiedono un'attenta analisi dei flussi per garantire un'adeguata fornitura d'aria. La semplice somma dei singoli requisiti porta spesso a sistemi sovradimensionati o sottodimensionati.

Il dimensionamento della portata di più cilindri richiede l'analisi dei modelli di funzionamento simultaneo, dei cicli di lavoro e dei periodi di picco della domanda. Il flusso totale del sistema raramente equivale alla somma dei requisiti dei singoli cilindri, a causa delle differenze di tempistica operativa.

Analisi del funzionamento simultaneo

Nella maggior parte delle applicazioni non tutti i cilindri funzionano contemporaneamente. L'analisi dei modelli di funzionamento effettivi evita il sovradimensionamento:

Tipi di schema operativo

- Funzionamento sequenziale: I cilindri funzionano uno dopo l'altro

- Funzionamento simultaneo: Più cilindri funzionano insieme

- Operazione casuale: Schemi temporali imprevedibili

- Funzionamento ciclico: Schemi ripetuti con tempistica nota

Considerazioni sul ciclo di lavoro

Il ciclo di lavoro rappresenta la percentuale di tempo di funzionamento di un cilindro in un determinato periodo:

Ciclo di funzionamento = Tempo di funzionamento ÷ Tempo di ciclo totale × 100%

| Ciclo di lavoro | Fattore di calcolo del flusso | Tipo di applicazione |

|---|---|---|

| 25% | 0.25 | Posizionamento intermittente |

| 50% | 0.50 | Ciclismo regolare |

| 75% | 0.75 | Funzionamento ad alta frequenza |

| 100% | 1.00 | Funzionamento continuo |

Analisi dei picchi di domanda

Il dimensionamento del sistema deve tenere conto dei periodi di picco della domanda quando più cilindri funzionano contemporaneamente:

Calcolo del picco di domanda

Portata di picco = Σ(Flussi individuali × Fattore di funzionamento simultaneo)

Dove il fattore di funzionamento simultaneo rappresenta la probabilità che i cilindri funzionino insieme.

Applicazione del Fattore Diversità

A Fattore di diversità4 tiene conto della probabilità statistica che non tutti i cilindri funzionino contemporaneamente alla massima richiesta:

| Numero di cilindri | Fattore di diversità | Carico effettivo |

|---|---|---|

| 2-3 | 0.90 | 90% di totale |

| 4-6 | 0.80 | 80% di totale |

| 7-10 | 0.70 | 70% di totale |

| 10+ | 0.60 | 60% di totale |

Esempio di dimensionamento del sistema

Per un sistema con cinque cilindri senza stelo, ciascuno dei quali richiede 3 SCFM:

Totale individuale = 5 × 3 = 15 SCFM

Con fattore di diversità = 15 × 0,80 = 12 SCFM

Con fattore di sicurezza = 12 × 1,25 = 15 SCFM

Considerazioni sui serbatoi di stoccaggio

I serbatoi di ricezione dell'aria aiutano a gestire i periodi di picco della domanda:

Formula di dimensionamento del serbatoio

Volume del serbatoio (galloni) = Portata di picco (SCFM) × Tempo (minuti) × Perdita di carico (PSI) ÷ 28,8

Dove 28,8 è una costante di conversione per condizioni standard.

Applicazione nel mondo reale

Ho lavorato con David, un responsabile della manutenzione di un impianto di confezionamento canadese, che aveva problemi di alimentazione d'aria inadeguata per il suo sistema di bombole senza stelo. I suoi calcoli indicavano un fabbisogno totale di 20 SCFM, ma il sistema non riusciva a mantenere la pressione durante i picchi di produzione.

Il problema era l'analisi del funzionamento simultaneo. Durante il cambio di prodotto, sei cilindri operavano simultaneamente per le regolazioni di posizionamento. Ciò creava picchi di 30 secondi di 35 SCFM, superando di gran lunga la media calcolata.

Abbiamo risolto il problema aggiungendo un serbatoio di ricezione da 120 galloni e potenziando il compressore per gestire i picchi di richiesta. Ora il sistema funziona in modo affidabile durante tutte le fasi di produzione.

Quali sono gli errori più comuni nel calcolo della portata?

Gli errori di calcolo della portata causano più guasti ai sistemi pneumatici di qualsiasi altro errore di progettazione. La comprensione di questi errori comuni evita costose riprogettazioni e ritardi di produzione.

Gli errori più comuni in materia di portata includono l'ignoranza delle perdite di pressione, l'errato calcolo delle frequenze di ciclo, la mancata considerazione delle operazioni simultanee e l'uso di fattori di conversione errati. Questi errori si traducono tipicamente in sistemi di alimentazione dell'aria sottodimensionati e in prestazioni scadenti.

Supervisione delle perdite di pressione

Molti ingegneri calcolano le portate in base alla pressione di alimentazione, senza tenere conto delle perdite di distribuzione:

Fonti comuni di perdita di pressione

- Attrito del tubo: 2-5 PSI per 100 piedi di distribuzione

- Limitazioni delle valvole: 3-8 PSI tramite valvole di controllo

- Filtro/Regolatore: Caduta di pressione di 5-10 PSI

- Raccordi: 1-2 PSI per connessione

Assunzioni di frequenza di ciclo non corrette

I tempi di ciclo teorici raramente corrispondono ai requisiti di produzione effettivi:

Discrepanze tra progetto e realtà

- Velocità di progettazione: Capacità teorica massima

- Velocità effettiva: Limitato dai requisiti di processo

- Periodi di picco: Frequenze più elevate durante la produzione urgente

- Cicli di manutenzione: Frequenze ridotte durante la manutenzione delle apparecchiature

Errori di funzionamento simultaneo

Assumendo un funzionamento sequenziale quando in realtà i cilindri funzionano contemporaneamente:

Ho riscontrato questo errore con Lisa, un ingegnere di processo di un fornitore automobilistico tedesco. I suoi calcoli di flusso prevedevano il funzionamento sequenziale di otto cilindri senza stelo in una stazione di assemblaggio. In realtà, i requisiti di qualità richiedevano un funzionamento simultaneo per un posizionamento coerente dei pezzi.

L'alimentazione d'aria sottodimensionata causava cadute di pressione durante il funzionamento simultaneo, con conseguenti posizionamenti incoerenti e difetti di qualità. Abbiamo ricalcolato i requisiti di flusso per il funzionamento simultaneo e aggiornato il sistema di alimentazione dell'aria.

Errori nel fattore di conversione

Utilizzo di fattori di conversione errati tra diverse unità di misura della portata:

| Conversione | Fattore corretto | Errore comune |

|---|---|---|

| Da SCFM a SLPM | × 28.32 | Utilizzo di 30 o 25 |

| Da CFM a SCFM | × Rapporto di pressione | Ignorare la correzione della pressione |

| Da GPM a SCFM | × 7,48 × Rapporto di pressione | Utilizzo della sola conversione dell'acqua |

Sviste di correzione della temperatura

Non si tiene conto degli effetti della temperatura sulla densità e sul flusso dell'aria:

Condizioni standard

- Temperatura: 68°F (20°C)

- Pressione: 14,7 PSIA (1 atmosfera)

- Umidità: 0% umidità relativa

Formula di correzione della temperatura

Portata corretta = Portata standard × (Temp. standard ÷ Temp. effettiva)

Dove le temperature sono in unità assolute (Rankine o Kelvin).

Inadeguatezza del fattore di sicurezza

Fattori di sicurezza insufficienti portano a prestazioni marginali del sistema:

| Tipo di applicazione | Fattore di sicurezza consigliato |

|---|---|

| Laboratorio/lavoro leggero | 1.15 |

| Industriale generale | 1.25 |

| Industria pesante | 1.50 |

| Applicazioni critiche | 2.00 |

Indennità di perdita Omissioni

Non tenere conto delle perdite del sistema nei calcoli di portata:

Tassi di perdita tipici

- Nuovi sistemi: 5-10% di flusso totale

- Sistemi consolidati: 10-20% di flusso totale

- Sistemi più vecchi: 20-30% di flusso totale

- Scarsa manutenzione: 30%+ di flusso totale

Come si tiene conto delle perdite di sistema nei calcoli di portata?

Le perdite del sistema influiscono in modo significativo sui requisiti di flusso pneumatico. I calcoli accurati devono includere tutte le fonti di perdita per garantire prestazioni adeguate del sistema.

Le perdite del sistema nel calcolo del flusso pneumatico includono l'attrito delle tubazioni, le restrizioni delle valvole, le perdite dei raccordi e le perdite. Queste perdite aumentano in genere i requisiti di portata totale di 25-50% rispetto al consumo teorico del cilindro.

Perdite per attrito dei tubi

I sistemi di distribuzione dell'aria compressa generano perdite per attrito che influiscono sui calcoli di portata:

Fattori di perdita per attrito

- Diametro del tubo: I tubi più piccoli generano perdite maggiori

- Lunghezza del tubo: Le corse più lunghe aumentano l'attrito totale

- Velocità del flusso: Le velocità più elevate aumentano esponenzialmente le perdite

- Materiale del tubo: I tubi lisci riducono l'attrito

Dimensionamento dei tubi in base ai requisiti di portata

Il corretto dimensionamento dei tubi riduce al minimo le perdite per attrito:

| Portata (SCFM) | Dimensioni del tubo consigliate | Velocità massima (ft/min) |

|---|---|---|

| 0-25 | 1/2 pollice | 3000 |

| 25-50 | 3/4 di pollice | 3500 |

| 50-100 | 1 pollice | 4000 |

| 100-200 | 1,5 pollici | 4500 |

| 200+ | 2 pollici+ | 5000 |

Perdite di valvole e componenti

Le valvole di controllo e i componenti del sistema creano significative perdite di pressione:

Perdite tipiche dei componenti

- Valvole a sfera2-5 PSI (completamente aperto)

- Valvole a solenoide: 5-15 PSI

- Valvole di controllo del flusso: 10-25 PSI

- Disconnessioni rapide: 1-3 PSI

- Filtri aria: 2-8 PSI

Cv Coefficiente di flusso

La capacità di flusso della valvola utilizza il coefficiente Cv:

Portata (SCFM) = Cv × √(ΔP × (P₁ + P₂))

Dove:

- Cv = Coefficiente di flusso della valvola

- ΔP = caduta di pressione sulla valvola

- P₁ = Pressione a monte (PSIA)

- P₂ = Pressione a valle (PSIA)

Calcoli delle perdite del sistema

Le perdite rappresentano una parte significativa del consumo totale di aria:

Metodi di valutazione delle perdite

- Test di decadimento della pressione5: Misurare la caduta di pressione nel tempo

- Rilevamento a ultrasuoni: Individuare le singole fonti di perdita

- Monitoraggio del flusso: Confronto tra consumo effettivo e consumo teorico

- Test delle bolle: Rilevamento visivo dei punti di perdita

Fattori di tolleranza delle perdite

Includere le perdite nei calcoli di portata:

| Età del sistema | Livello di manutenzione | Fattore di perdita |

|---|---|---|

| Nuovo | Eccellente | 1.10 |

| 1-3 anni | Buono | 1.20 |

| 3-7 anni | Media | 1.35 |

| 7+ anni | Povero | 1.50+ |

Calcolo della perdita totale del sistema

Combinare tutte le fonti di perdita per un dimensionamento accurato del flusso:

Flusso totale richiesto = Flusso del cilindro × Fattore di perdita del tubo × Fattore di perdita del componente × Fattore di perdita × Fattore di sicurezza

Valutazione pratica delle perdite

Di recente ho aiutato Roberto, un ingegnere di manutenzione di un'azienda tessile italiana, a risolvere problemi cronici di alimentazione dell'aria. I suoi sistemi di bombole senza stelo funzionavano in modo incoerente nonostante l'adeguata capacità del compressore.

Abbiamo effettuato una valutazione completa delle perdite e abbiamo scoperto che:

- Attrito del tubo: 15% è necessario un aumento del flusso

- Perdite della valvola20% flusso aggiuntivo richiesto

- Perdite del sistemaAumento del consumo di 25%

- Impatto totale60% più flusso rispetto ai calcoli teorici

Dopo aver risolto le principali perdite e aggiornato le tubazioni di distribuzione, il sistema ha funzionato in modo affidabile con la capacità del compressore esistente.

Strategie di minimizzazione delle perdite

Ridurre le perdite del sistema attraverso una progettazione adeguata:

Ottimizzazione del sistema di distribuzione

- Sistemi ad anello: Riduzione delle perdite di carico attraverso percorsi multipli

- Dimensionamento corretto: Utilizzare tubi di diametro adeguato

- Ridurre al minimo i raccordi: Ridurre i punti di connessione

- Componenti di qualità: Utilizzare valvole e raccordi a bassa perdita

Programmi di manutenzione

- Rilevamento regolare delle perdite: Indagini mensili a ultrasuoni

- Sostituzione preventiva: Sostituire le guarnizioni e i collegamenti usurati

- Monitoraggio della pressione: Monitoraggio delle tendenze delle prestazioni del sistema

- Aggiornamenti dei componenti: Sostituire i componenti ad alta perdita

Conclusione

Un calcolo accurato della portata pneumatica richiede la comprensione dei requisiti del cilindro, delle perdite del sistema e dei modelli operativi. Calcoli adeguati garantiscono prestazioni affidabili dei cilindri senza stelo, ottimizzando al contempo il consumo energetico e i costi del sistema.

Domande frequenti sul calcolo della portata pneumatica

Come si calcola la portata del cilindro pneumatico?

Calcolare la portata utilizzando: Portata (SCFM) = Volume del cilindro (in³) × Cicli al minuto × Rapporto di pressione ÷ 1728. Includere i volumi di estensione e ritrazione per i cilindri a doppio effetto.

Qual è la differenza tra SCFM e CFM nei calcoli pneumatici?

SCFM (Standard Cubic Feet per Minute) misura il flusso alle condizioni standard (14,7 PSIA, 68°F), mentre CFM misura il flusso effettivo alle condizioni operative. SCFM fornisce valori di confronto coerenti indipendentemente dalla pressione di esercizio.

Quanto flusso aggiuntivo devo aggiungere per le perdite del sistema?

Aggiungere 25-50% di portata aggiuntiva per le perdite del sistema, tra cui l'attrito delle tubazioni, le restrizioni delle valvole e le perdite. I nuovi sistemi necessitano in genere di una portata aggiuntiva di 25%, mentre i sistemi più vecchi possono richiedere 50% o più.

I cilindri senza stelo richiedono un flusso d'aria maggiore rispetto ai cilindri standard?

I cilindri senza stelo richiedono in genere un flusso d'aria 5-25% maggiore rispetto ai cilindri standard equivalenti, a causa delle differenze nel sistema di tenuta e delle variazioni del volume interno. I tipi ad accoppiamento magnetico hanno aumenti minimi, mentre quelli a tenuta meccanica ne richiedono di più.

Come si calcola il flusso per più cilindri che operano contemporaneamente?

Calcolare le portate dei singoli cilindri, quindi applicare i fattori di diversità in base ai modelli di funzionamento effettivi. Per evitare il sovradimensionamento, utilizzare l'analisi delle operazioni simultanee piuttosto che la semplice somma dei singoli requisiti.

Quale fattore di sicurezza devo utilizzare per i calcoli del flusso pneumatico?

Utilizzare un fattore di sicurezza di 1,25 per le applicazioni industriali generiche, 1,50 per l'uso industriale pesante e 2,00 per le applicazioni critiche. Questo fattore tiene conto delle variazioni delle condizioni operative e delle future esigenze di espansione.

-

Scoprite i diversi tipi di cilindri pneumatici senza stelo e i loro vantaggi nelle applicazioni che richiedono corse lunghe e ingombri ridotti. ↩

-

Imparate a conoscere l'efficacia complessiva delle apparecchiature (OEE), una metrica chiave utilizzata per misurare la produttività della produzione. ↩

-

Comprendere il concetto di pressione assoluta (PSIA) e perché è fondamentale per un calcolo accurato dei flussi di gas e della pneumatica. ↩

-

Esplorare come il fattore di diversità viene utilizzato in ingegneria per stimare il carico totale di un sistema in cui non tutti i componenti funzionano contemporaneamente. ↩

-

Imparare i principi e la procedura del test di decadimento della pressione, un metodo comunemente utilizzato per quantificare i tassi di perdita d'aria in un sistema pneumatico. ↩