Introduzione

Il vostro sistema pneumatico perde misteriosamente pressione durante la notte, ma non ci sono perdite visibili. 🔍 Avete controllato tutti i raccordi, sostituito le guarnizioni sospette e testato la pressione delle linee, ma ogni mattina il sistema deve essere ripressurizzato. Il colpevole invisibile? La permeazione del gas attraverso i materiali di tenuta, un fenomeno a livello molecolare che riduce silenziosamente l'efficienza e aumenta i costi operativi del 15-30% in molti sistemi industriali.

La permeazione del gas è la diffusione molecolare dell'aria compressa attraverso la matrice polimerica dei materiali di tenuta a velocità determinate dalla composizione chimica del materiale, dal tipo di gas, dal differenziale di pressione, dalla temperatura e dallo spessore della tenuta. Velocità di permeazione comprese tra 0,5 e 50 cm³/(cm²·giorno·atm) causano una perdita di pressione graduale anche in tenute installate perfettamente, rendendo la scelta del materiale fondamentale per applicazioni che richiedono un mantenimento prolungato della pressione, un consumo minimo di aria o il funzionamento con gas speciali come azoto o elio.

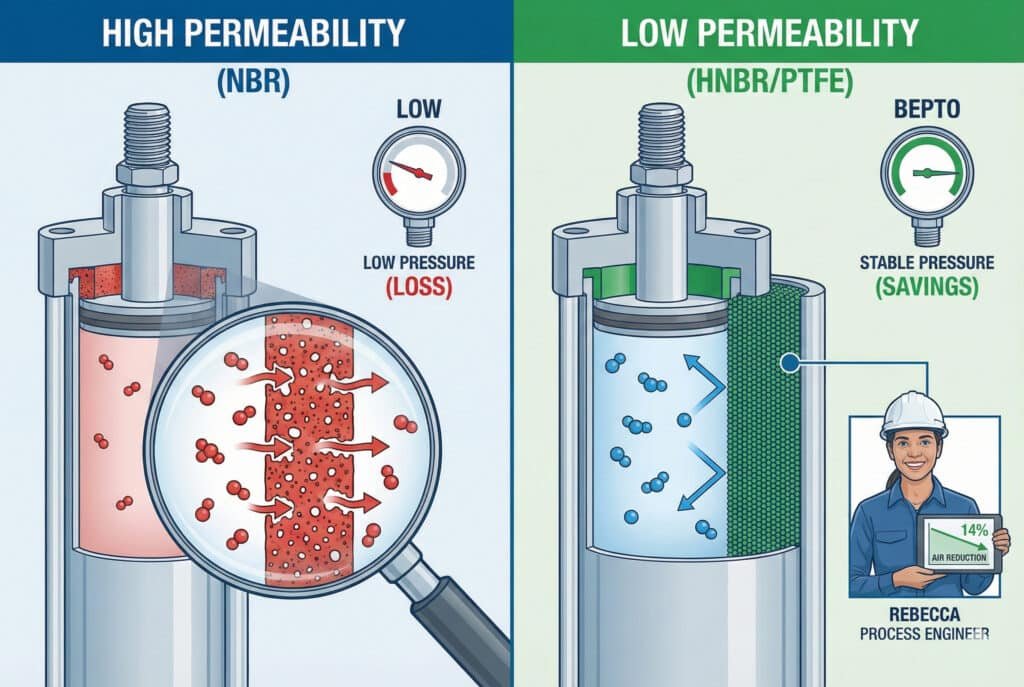

L'anno scorso ho lavorato con Rebecca, ingegnere di processo presso uno stabilimento di confezionamento farmaceutico nel Massachusetts, che era frustrata dall'aumento inspiegabile del consumo di aria compressa. Il suo sistema consumava 18% di aria in più rispetto alle specifiche di progettazione, con un costo annuo di oltre $12.000 in energia sprecata dal compressore. Dopo aver analizzato i materiali delle guarnizioni delle bombole, abbiamo scoperto che il problema era rappresentato dalle guarnizioni NBR ad alta permeabilità. Il passaggio a cilindri Bepto a bassa permeabilità con sistemi di tenuta in HNBR e PTFE ha ridotto il suo consumo d'aria di 14% e si è ripagato in sette mesi. 💰

Indice dei contenuti

- Che cos'è la permeazione di gas e in cosa differisce dalla perdita?

- Come si confrontano i diversi materiali di tenuta in termini di tassi di permeazione dei gas?

- Quali fattori influenzano i tassi di permeazione nelle applicazioni dei cilindri pneumatici?

- Quali materiali di tenuta riducono al minimo la permeazione nelle applicazioni critiche?

Che cos'è la permeazione di gas e in cosa differisce dalla perdita?

Comprendere la fisica molecolare della permeazione aiuta a diagnosticare misteriose perdite di pressione e a selezionare materiali di tenuta adeguati. 🔬

La permeazione dei gas è un processo molecolare in tre fasi in cui le molecole di gas si dissolvono nella superficie del materiale di tenuta, si diffondono attraverso la matrice polimerica spinte dai gradienti di concentrazione e si desorbono sul lato a bassa pressione. A differenza delle perdite meccaniche attraverso fessure o difetti, la permeazione avviene attraverso materiale intatto a velocità determinate dal coefficiente di permeabilità (prodotto della solubilità e della diffusività), rendendola inevitabile ma controllabile attraverso la scelta dei materiali e l'ottimizzazione della geometria della tenuta.

Il meccanismo molecolare della permeazione

Pensate ai materiali di tenuta come a spugne molecolari con spazi microscopici tra le catene polimeriche. Le molecole di gas, nonostante siano “sigillate”, possono effettivamente dissolversi nella superficie del materiale, muoversi attraverso questi spazi ed emergere dall'altra parte. Non si tratta di un difetto, ma di un fenomeno fisico fondamentale che si verifica in tutti gli elastomeri e i polimeri.

Il processo segue Leggi di diffusione di Fick1. Il tasso di permeazione è proporzionale alla differenza di pressione attraverso la guarnizione e inversamente proporzionale allo spessore della guarnizione. Ciò significa che raddoppiando la pressione si raddoppia il tasso di permeazione, mentre raddoppiando lo spessore della guarnizione lo si dimezza.

Permeazione vs. Perdita: distinzioni fondamentali

Molti ingegneri confondono questi fenomeni, ma sono fondamentalmente diversi:

Perdita meccanica:

- Si verifica attraverso fessure fisiche, graffi o danni

- La portata segue la pressione con potenza compresa tra 0,5 e 1,0 (a seconda del regime di flusso)

- Può essere rilevato con una soluzione saponosa o rilevatori di perdite a ultrasuoni2

- Eliminato grazie a una corretta installazione e alla sostituzione delle guarnizioni

- Misurato tipicamente in litri/minuto

Permeazione molecolare:

- Si verifica attraverso una struttura del materiale intatta

- La portata è lineare rispetto alla pressione (processo di primo ordine)

- Non rilevabile con i metodi convenzionali di rilevamento delle perdite

- Intrinseco alla scelta dei materiali, ridotto solo dalla selezione dei materiali

- Tipicamente misurato in cm³/(cm²·giorno·atm) o unità simili

Noi di Bepto abbiamo esaminato centinaia di casi di “perdite misteriose” in cui i clienti sostenevano che le guarnizioni fossero difettose. In circa il 40% dei casi, il problema era in realtà la permeabilità, non la perdita: le guarnizioni funzionavano perfettamente, ma la permeabilità del materiale era troppo elevata per i requisiti dell'applicazione.

Perché la permeazione è importante nella pneumatica industriale

Per un cilindro tipico con alesaggio di 63 mm e corsa di 400 mm funzionante a 8 bar, la permeazione attraverso le guarnizioni NBR standard può causare una perdita di 50-150 cm³ di aria al giorno. Potrebbe non sembrare molto, ma su 100 cilindri in funzione 24 ore su 24, 7 giorni su 7, si tratta di 5-15 litri al giorno, che si traducono in 1.800-5.500 litri all'anno per cilindro.

A $0,02-0,04 per metro cubo per l'aria compressa (compresi i costi di energia del compressore, manutenzione e sistema), le perdite per permeazione possono costare $360-2.200 all'anno per un sistema da 100 bombole. Per grandi impianti con migliaia di bombole, ciò diventa una spesa operativa significativa che è completamente invisibile nei rapporti di manutenzione.

Costanti di tempo e profili di decadimento della pressione

La permeazione crea curve di decadimento della pressione caratteristiche che differiscono dalle perdite. Le perdite meccaniche causano un decadimento esponenziale della pressione che è rapido inizialmente e rallenta nel tempo. La permeazione causa un decadimento della pressione quasi lineare dopo un periodo iniziale di equilibrio.

Se si pressurizza una bombola a 8 bar e si monitora la pressione per 24 ore, è possibile distinguere i meccanismi:

- Forte calo nella prima ora, poi stabile: Perdita meccanica

- Declino costante e lineare: Permeazione dominante

- Combinazione di entrambi: Perdita mista e permeazione

Questo approccio diagnostico mi ha aiutato a risolvere innumerevoli problemi dei clienti e a identificare se la sostituzione delle guarnizioni o l'aggiornamento dei materiali fosse la soluzione più appropriata.

Come si confrontano i diversi materiali di tenuta in termini di tassi di permeazione dei gas?

La chimica dei materiali determina fondamentalmente le prestazioni di permeazione, rendendo la selezione fondamentale per l'efficienza e il controllo dei costi. 📊

I tassi di permeazione dei materiali delle guarnizioni per l'aria compressa variano di diversi ordini di grandezza: il PTFE offre la permeazione più bassa con 0,5-2 cm³/(cm²·giorno·atm), seguito dal Viton/FKM con 2-5, HNBR a 5-12, poliuretano standard a 15-25 e NBR a 25-50 cm³/(cm²·giorno·atm): queste differenze si traducono in una variazione da 10 a 100 volte nei tassi di perdita d'aria, rendendo la scelta del materiale il fattore principale per ridurre al minimo i costi operativi legati alla permeabilità nei sistemi pneumatici.

Confronto completo sulla permeabilità dei materiali

Noi di Bepto abbiamo condotto test di permeabilità approfonditi su tutti i materiali di tenuta che utilizziamo. Ecco i dati misurati per l'aria compressa (principalmente azoto e ossigeno) a 23 °C:

| Materiale della guarnizione | Tasso di permeazione* | Performance relativa | Fattore di costo | Le migliori applicazioni |

|---|---|---|---|---|

| PTFE (vergine) | 0.5-2 | Eccellente (1x linea di base) | 3,5-4,0x | Stoccaggio critico, gas speciali |

| PTFE riempito | 1-3 | Eccellente | 2.5-3.0x | Alta pressione, bassa permeabilità |

| Viton (FKM) | 2-5 | Molto buono | 2,8-3,5x | Resistenza chimica + bassa permeabilità |

| HNBR | 5-12 | Buono | 1.8-2.2x | Prestazioni equilibrate, resistenza all'olio |

| Poliuretano (AU) | 15-25 | Moderato | 1,0-1,2x | Pneumatici standard, buona resistenza all'usura |

| NBR (Nitrile) | 25-50 | Povero | 0,8-1,0x | Bassa pressione, sensibile ai costi |

| Silicone | 80-150 | Molto scarso | 1.2-1.5x | Da evitare per i pneumatici (elevata permeabilità) |

*Unità: cm³/(cm²·giorno·atm) per aria a 23 °C

Perché esistono queste differenze: chimica dei polimeri

La struttura molecolare dei polimeri determina la facilità con cui le molecole di gas possono dissolversi e diffondersi attraverso di essi:

PTFE (politetrafluoroetilene): Il forte legame carbonio-fluoro e il fitto impacchettamento molecolare creano un volume libero minimo. Le molecole di gas trovano pochi percorsi attraverso la struttura, con conseguente permeabilità molto bassa.

Fluoroelastomeri (Viton/FKM): Chimica del fluoro simile al PTFE, ma con una struttura elastomerica più flessibile. Offre comunque eccellenti proprietà barriera, mantenendo la flessibilità della guarnizione.

Poliuretano: La polarità moderata e i legami idrogeno creano una struttura semipermeabile. Buone proprietà meccaniche ma permeabilità superiore rispetto ai fluoropolimeri.

NBR (gomma nitrilica): La struttura molecolare relativamente aperta con un volume libero significativo consente una più facile diffusione dei gas. Eccellente per la tenuta meccanica, ma con scarse proprietà barriera.

Variazioni di permeabilità specifiche per i gas

Gas diversi permeano allo stesso materiale a velocità molto diverse. Molecole piccole come l'elio e l'idrogeno permeano 10-100 volte più velocemente dell'azoto o dell'ossigeno:

Permeazione dell'elio (rispetto all'aria = 1,0x):

- Attraverso NBR: 15-25 volte più veloce

- Attraverso il poliuretano: 12-18 volte più veloce

- Attraverso il PTFE: 8-12 volte più veloce

Questo è il motivo per cui i test di tenuta all'elio sono così sensibili e perché i sistemi che utilizzano elio o idrogeno richiedono materiali di tenuta speciali a bassa permeabilità. Una volta ho fornito consulenza a un laboratorio di test su celle a combustibile a idrogeno in cui le guarnizioni standard in poliuretano perdevano 30% di idrogeno durante la notte. Passando alle guarnizioni in PTFE, le perdite sono state ridotte a meno di 3%. 🎈

Effetti della temperatura sulla permeazione

I tassi di permeazione aumentano in modo esponenziale con la temperatura, raddoppiando in genere ogni 20-30 °C di aumento. Ciò segue la equazione di Arrhenius3—temperature più elevate forniscono maggiore energia molecolare per la diffusione attraverso la matrice polimerica.

Per una guarnizione standard in poliuretano:

- A 20 °C: 20 cm³/(cm²·giorno·atm)

- A 40 °C: 35-40 cm³/(cm²·giorno·atm)

- A 60 °C: 60-75 cm³/(cm²·giorno·atm)

Questa sensibilità alla temperatura significa che le bombole che operano in ambienti caldi (vicino a forni, in condizioni estive all'aperto o in climi tropicali) subiscono perdite di permeazione significativamente più elevate rispetto alle stesse bombole in strutture climatizzate.

Quali fattori influenzano i tassi di permeazione nelle applicazioni dei cilindri pneumatici?

Oltre alla scelta dei materiali, diversi parametri progettuali e operativi influenzano le prestazioni effettive di permeazione nei sistemi reali. ⚙️

I tassi di permeazione nei cilindri pneumatici sono influenzati dalla geometria della guarnizione (spessore e superficie), dalla pressione di esercizio (relazione lineare), dalla temperatura (aumento esponenziale), dalla composizione del gas (le molecole piccole permeano più rapidamente), compressione della guarnizione (influisce sullo spessore effettivo e sulla densità) e invecchiamento (il degrado aumenta la permeazione del 20-50% nel corso della vita utile della guarnizione). Ottimizzando questi fattori attraverso una progettazione adeguata e una scelta accurata dei materiali è possibile ridurre le perdite per permeazione del 60-80% rispetto alle configurazioni di base.

Geometria della guarnizione e spessore effettivo

Il tasso di permeazione è inversamente proporzionale allo spessore della guarnizione, ovvero alla lunghezza del percorso che le molecole di gas devono percorrere. Una guarnizione con uno spessore doppio ha un tasso di permeazione dimezzato. Tuttavia, esistono dei limiti pratici:

Guarnizioni sottili (sezione trasversale 1-2 mm):

- Tassi di permeazione più elevati

- Forza di tenuta inferiore richiesta

- Migliore per applicazioni a basso attrito

- Utilizzato nei nostri cilindri senza stelo a basso attrito Bepto

Guarnizioni spesse (sezione trasversale 3-5 mm):

- Tassi di permeazione inferiori

- È richiesta una maggiore forza di tenuta

- Migliore per il mantenimento prolungato della pressione

- Utilizzato in applicazioni ad alta pressione e lunga durata

Lo spessore effettivo dipende anche dalla compressione della guarnizione. Una guarnizione compressa a 15-20% ha una densità leggermente superiore e una permeabilità inferiore rispetto alla stessa guarnizione compressa solo a 5-10%. Ecco perché è importante un corretto design della scanalatura della guarnizione: controlla la compressione e quindi le prestazioni di permeabilità.

Effetti della differenza di pressione

A differenza della perdita (che segue relazioni di legge di potenza), la permeazione è direttamente proporzionale alla differenza di pressione. Raddoppiando la pressione, si raddoppia il tasso di permeazione. Questa relazione lineare rende la permeazione sempre più significativa a pressioni più elevate.

Per un cilindro con guarnizioni in poliuretano (permeabilità 20 cm³/(cm²·giorno·atm)):

- A 4 bar: permeabilità di 80 cm³/(cm²·giorno)

- A 8 bar: permeazione di 160 cm³/(cm²·giorno)

- A 12 bar: permeabilità 240 cm³/(cm²·giorno)

Per questo motivo noi di Bepto consigliamo materiali di tenuta a bassa permeabilità (HNBR o PTFE) per applicazioni superiori a 10 bar: le perdite per permeazione ad alta pressione diventano economicamente significative anche per materiali moderatamente permeabili.

Composizione del gas e dimensione molecolare

L'aria compressa industriale è tipicamente composta da 78% di azoto, 21% di ossigeno e 1% di altri gas. Questi componenti permeano a velocità diverse:

Tassi di permeazione relativi (azoto = 1,0x):

- Elio: 10-20 volte più veloce

- Idrogeno: 8-15 volte più veloce

- Ossigeno: 1,2-1,5 volte più veloce

- Azoto: 1,0x (valore di riferimento)

- Anidride carbonica: 0,8-1,0x

- Argon: 0,6-0,8x

Per le applicazioni con gas speciali (copertura con azoto, manipolazione di gas inerti o sistemi a idrogeno), questo aspetto diventa fondamentale. Ho lavorato con Daniel, un ingegnere di uno stabilimento di produzione di semiconduttori in California, che utilizzava bombole purgate con azoto per processi sensibili alla contaminazione. Le sue guarnizioni NBR standard consentivano una perdita di azoto di 8-10% al giorno, richiedendo una purga costante. Abbiamo specificato bombole Bepto con guarnizioni in Viton, riducendo la perdita di azoto a meno di 2% al giorno e tagliando i suoi costi di azoto di $18.000 all'anno. 💨

Invecchiamento delle guarnizioni e degrado da permeazione

Le nuove guarnizioni hanno una resistenza alla permeazione ottimale, ma l'invecchiamento ne degrada le prestazioni attraverso diversi meccanismi:

Set di compressione4: La deformazione permanente riduce lo spessore effettivo della guarnizione.

Ossidazione: La degradazione chimica crea micro-vuoti nel polimero.

Perdita di plastificante: I componenti volatili evaporano, rendendo il materiale più fragile e poroso.

Microfessurazioni: Lo stress ciclico crea microscopiche crepe superficiali

Nei nostri test a lungo termine condotti presso Bepto, abbiamo riscontrato che i tassi di permeazione aumentano di 20-30% nel corso del primo milione di cicli per le guarnizioni in poliuretano e di 30-50% per le guarnizioni in NBR. Il PTFE e il Viton mostrano un degrado minimo, in genere inferiore a 10% anche dopo 5 milioni di cicli.

Questo effetto di invecchiamento comporta una graduale perdita di efficienza dei sistemi ottimizzati per le prestazioni delle nuove guarnizioni. Una progettazione con un margine di 30-40% rispetto ai tassi di permeazione iniziali garantisce prestazioni costanti per tutta la durata della guarnizione.

Quali materiali di tenuta riducono al minimo la permeazione nelle applicazioni critiche?

La scelta dei materiali di tenuta ottimali richiede un equilibrio tra prestazioni di permeabilità, proprietà meccaniche, costi e requisiti specifici dell'applicazione. 🎯

Per applicazioni critiche a bassa permeabilità, i composti in PTFE e PTFE caricato offrono le migliori prestazioni con una permeabilità 10-50 volte inferiore rispetto agli elastomeri standard, mentre l'HNBR offre un eccellente rapporto qualità-prezzo per uso industriale generale con una resistenza alla permeabilità 2-5 volte superiore rispetto al poliuretano. La scelta specifica per l'applicazione deve tenere conto della pressione di esercizio (PTFE per >12 bar), intervallo di temperatura (Viton per >80 °C), esposizione chimica (FKM per oli/solventi) e giustificazione economica basata sui costi di consumo dell'aria rispetto al sovrapprezzo del materiale.

PTFE: il gold standard per la bassa permeabilità

Il PTFE vergine offre una resistenza alla permeazione senza pari, ma richiede un'attenta progettazione dell'applicazione. Il PTFE non è elastico come la gomma: è un materiale termoplastico che richiede un'energizzazione meccanica (molle o O-ring) per mantenere la forza di tenuta.

Vantaggi:

- Tassi di permeazione più bassi (0,5-2 cm³/(cm²·giorno·atm))

- Eccellente resistenza chimica (praticamente universale)

- Ampio intervallo di temperatura (da -200 °C a +260 °C)

- Coefficiente di attrito molto basso (0,05-0,10)

Limitazioni:

- Richiede elementi energizzanti (aggiunge complessità)

- Costo iniziale più elevato (3-4 volte superiore rispetto alle guarnizioni standard)

- Può fluire a freddo sotto pressione elevata prolungata

- Richiede una progettazione precisa delle scanalature

Noi di Bepto utilizziamo guarnizioni in PTFE con molla nei nostri cilindri senza stelo di alta qualità per applicazioni che richiedono un mantenimento prolungato della pressione, un consumo minimo di aria o il funzionamento con gas speciali. Il costo aggiuntivo di 3-4 volte è facilmente giustificabile quando le perdite per permeazione superano $500-1.000 all'anno per cilindro.

HNBR: la scelta pratica a bassa permeabilità

La gomma nitrilica idrogenata (HNBR) offre un eccellente compromesso tra prestazioni e costi. È chimicamente simile alla NBR standard, ma con catene polimeriche saturate che garantiscono una migliore resistenza al calore e all'ozono e una permeabilità notevolmente inferiore.

Caratteristiche prestazionali:

- Permeabilità: 5-12 cm³/(cm²·giorno·atm) (2-5 volte superiore rispetto al poliuretano standard)

- Intervallo di temperatura: da -40 °C a +150 °C

- Eccellente resistenza all'olio e al carburante

- Buone proprietà meccaniche e resistenza all'usura

- Sovrapprezzo: 1,8-2,2 volte rispetto alle guarnizioni standard

Per la maggior parte delle applicazioni pneumatiche industriali che operano a 8-12 bar, l'HNBR offre il miglior rapporto qualità-prezzo complessivo. Abbiamo standardizzato l'HNBR per la nostra serie di cilindri ad alta pressione Bepto perché garantisce una riduzione misurabile del consumo d'aria (in genere 8-15%) a un costo aggiuntivo ragionevole che si ripaga in 12-24 mesi per la maggior parte delle applicazioni.

Guida alla scelta dei materiali in base all'applicazione

Ecco come guidiamo i clienti di Bepto nella scelta dei materiali:

Pneumatica industriale standard (6-10 bar, temperatura ambiente):

- Prima scelta: Poliuretano (AU) – buone prestazioni a tutto tondo

- Opzione di aggiornamento: HNBR – per un consumo d'aria ridotto

- Opzione Premium: PTFE riempito – per applicazioni critiche

Sistemi ad alta pressione (10-16 bar):

- Minimo: HNBR – necessario per il controllo della permeazione

- Preferito: PTFE riempito – ottimale per il mantenimento della pressione

- Evitare: NBR standard o poliuretano (permeabilità eccessiva)

Mantenimento della pressione prolungato (più di 8 ore tra un ciclo e l'altro):

- Obbligatorio: PTFE o Viton – riduce al minimo la perdita di pressione durante la notte

- Accettabile: HNBR con guarnizioni sovradimensionate: l'aumento dello spessore riduce la permeabilità

- Inaccettabile: NBR – perderà 20-40% di pressione durante la notte

Applicazioni dei gas speciali (azoto, elio, idrogeno):

- Obbligatorio: PTFE – unico materiale con permeabilità accettabile per molecole di piccole dimensioni

- Alternativa: Viton per azoto (accettabile ma non ottimale)

- Evitare: Tutti gli elastomeri standard (tassi di permeazione inaccettabili)

Giustificazione economica dei materiali a bassa permeabilità

La decisione di aggiornare i materiali delle guarnizioni dovrebbe basarsi sul costo totale di proprietà, non solo sul prezzo iniziale. Ecco un calcolo reale che ho effettuato per un cliente:

Sistema: 50 cilindri, alesaggio 63 mm, pressione di esercizio 8 bar, funzionamento 24 ore su 24, 7 giorni su 7

Costo dell'aria compressa: $0,03/m³ (compresi energia, manutenzione, costi di sistema)

Guarnizioni standard in poliuretano (20 cm³/(cm²·giorno·atm)):

- Permeazione per cilindro: ~120 cm³/giorno = 44 litri/anno

- Sistema totale: 2.200 litri/anno = $66/anno

- Costo della guarnizione: $8/cilindro = $400 totale

Guarnizioni in HNBR (8 cm³/(cm²·giorno·atm)):

- Permeazione per cilindro: ~48 cm³/giorno = 17,5 litri/anno

- Sistema totale: 875 litri/anno = $26/anno

- Costo della guarnizione: $15/cilindro = $750 totale

- Risparmio annuale: $40/anno, ritorno sull'investimento: 8,75 anni (caso marginale)

Guarnizioni in PTFE (1,5 cm³/(cm²·giorno·atm)):

- Permeazione per cilindro: ~9 cm³/giorno = 3,3 litri/anno

- Sistema totale: 165 litri/anno = $5/anno

- Costo della guarnizione: $32/cilindro = $1.600 totale

- Risparmio annuale: $61/anno, ritorno dell'investimento: 19,7 anni (non giustificato per questo caso)

Questa analisi mostra che l'HNBR potrebbe essere marginale per questa applicazione, mentre il PTFE non è economicamente giustificato. Tuttavia, se i costi dell'aria compressa sono più elevati ($0,05/m³ in alcuni impianti) o la pressione è più alta (12 bar invece di 8), l'economia cambia drasticamente a favore dei materiali a bassa permeabilità.

Recentemente ho aiutato Maria, responsabile della manutenzione in uno stabilimento di trasformazione alimentare in Texas, a eseguire questa analisi per il suo sistema a 200 cilindri funzionante a 12 bar con costi dell'aria pari a $0,048/m³. L'aggiornamento HNBR le ha consentito di risparmiare $4.800 all'anno con un ritorno sull'investimento in 6 mesi: un chiaro vantaggio che ha anche ridotto il tempo di funzionamento del compressore e ne ha prolungato la durata. 📈

Metodi di prova e verifica

Quando si specificano guarnizioni a bassa permeabilità, richiedere i dati di verifica. Bepto fornisce certificati di prova di permeabilità per applicazioni critiche utilizzando standardizzati ASTM D14345 metodi di prova. Il test misura il tasso di trasmissione del gas attraverso un campione di guarnizione in condizioni controllate di pressione, temperatura e umidità.

Parametri chiave da specificare per il test:

- Composizione del gas di prova (aria, azoto o gas specifico)

- Pressione di prova (deve corrispondere alla pressione di esercizio)

- Temperatura di prova (deve corrispondere al campo operativo)

- Spessore del campione (deve corrispondere alle dimensioni effettive della guarnizione)

Non accettare schede tecniche generiche sui materiali: i tassi di permeazione effettivi possono variare dal 20 al 40% tra diverse formulazioni dello “stesso” materiale proveniente da fornitori diversi. I dati di test verificati garantiscono che otterrai le prestazioni per cui paghi.

Conclusione

La permeazione del gas attraverso i materiali di tenuta è una fonte invisibile ma significativa di spreco di aria compressa, consumo energetico e costi operativi nei sistemi pneumatici. Comprendere i meccanismi di permeazione, le differenze nelle prestazioni dei materiali e i requisiti specifici delle applicazioni consente una scelta informata dei materiali in grado di ridurre le perdite d'aria del 60-80% e garantire un ROI misurabile grazie alla riduzione del consumo energetico dei compressori e al miglioramento dell'efficienza del sistema. In Bepto, progettiamo i nostri cilindri senza stelo con materiali di tenuta ottimizzati per la permeazione perché sappiamo che i costi operativi a lungo termine superano di gran lunga il prezzo di acquisto iniziale e che la redditività dei nostri clienti dipende da sistemi che offrono prestazioni efficienti e affidabili anno dopo anno. 🌟

Domande frequenti sulla permeabilità al gas nelle guarnizioni pneumatiche

D: Come posso determinare se la mia perdita di pressione è dovuta a permeazione o a una perdita meccanica?

Eseguire un test di decadimento della pressione controllato: pressurizzare la bombola, isolarla completamente e monitorare la pressione per 24 ore a temperatura costante. Tracciare un grafico della pressione in funzione del tempo: le perdite meccaniche creano una curva di decadimento esponenziale (calo iniziale rapido, poi rallentamento), mentre la permeazione crea un decadimento lineare dopo l'equilibrio iniziale. Noi di Bepto consigliamo questa diagnosi prima di sostituire le guarnizioni, poiché consente di identificare se la soluzione appropriata è l'aggiornamento dei materiali o la sostituzione delle guarnizioni.

D: È possibile ridurre la permeazione aumentando la compressione della guarnizione o utilizzando più guarnizioni?

Una maggiore compressione (fino a 20-25%) riduce leggermente la permeabilità densificando il materiale, ma una compressione eccessiva (>30%) può causare danni alla guarnizione e aumentare effettivamente la permeabilità attraverso microfessurazioni indotte dallo stress. Le guarnizioni multiple in serie riducono la permeabilità effettiva aumentando lo spessore totale della guarnizione: due guarnizioni da 2 mm forniscono una resistenza alla permeabilità simile a quella di una guarnizione da 4 mm, ma con un attrito e un costo maggiori.

D: I tassi di permeazione cambiano con l'usura della guarnizione nel tempo?

Sì, la permeabilità aumenta in genere di 20-50% durante la durata della guarnizione a causa della deformazione permanente (riduzione dello spessore effettivo), del degrado ossidativo (aumento della porosità) e delle microfessurazioni dovute alle sollecitazioni cicliche. Questo degrado è più rapido nei primi 500.000 cicli, poi si stabilizza. Il PTFE e il Viton mostrano un degrado minimo (aumento <10%), mentre l'NBR e il poliuretano si degradano in modo più significativo (aumento 30-50%), rendendo i materiali a bassa permeabilità ancora più convenienti nel corso di una lunga durata di servizio.

D: Esistono rivestimenti o trattamenti che riducono la permeabilità dei materiali di tenuta standard?

Sono stati tentati trattamenti superficiali e rivestimenti barriera, ma in genere si sono rivelati poco pratici per le guarnizioni dinamiche a causa dell'usura e della flessione che danneggiano il rivestimento. Per le guarnizioni statiche (O-ring nei tappi terminali), i rivestimenti sottili in PTFE o i trattamenti al plasma possono ridurre la permeazione del 30-50%, ma per le guarnizioni dinamiche di pistoni e steli, la scelta del materiale sfuso rimane l'unico approccio affidabile per controllare la permeazione nelle applicazioni con cilindri pneumatici.

D: Come posso giustificare il costo aggiuntivo delle guarnizioni a bassa permeabilità a una direzione aziendale attenta al prezzo di acquisto iniziale?

Calcolate il costo totale di proprietà, compresi i costi dell'aria compressa, per la durata prevista della guarnizione (in genere 2-5 anni): per un cilindro da 63 mm a 10 bar con costi dell'aria pari a $0,03/m³, il passaggio dalle guarnizioni in poliuretano a quelle in HNBR consente di risparmiare $15-25 all'anno per cilindro, con un ritorno sull'investimento in termini di materiale in 12-24 mesi. Noi di Bepto forniamo strumenti di calcolo del TCO che dimostrano come la riduzione della permeazione si ripaghi da sola grazie alla riduzione del consumo energetico del compressore, ai minori costi di manutenzione e alla maggiore durata del compressore, rendendo il business case chiaro e quantificabile per le decisioni di acquisto.

-

Impara i principi matematici fondamentali che regolano la diffusione dei gas attraverso i materiali solidi. ↩

-

Scopri la tecnologia utilizzata per identificare le onde sonore ad alta frequenza generate dalla fuoriuscita di aria dai sistemi pressurizzati. ↩

-

Comprendere la formula scientifica utilizzata per calcolare l'effetto della temperatura sulle velocità delle reazioni chimiche e fisiche. ↩

-

Scopri come la deformazione permanente influisce sull'efficacia della tenuta e sulle prestazioni della barriera contro i gas nel tempo. ↩

-

Esaminare il metodo di prova standard internazionale utilizzato per determinare il tasso di trasmissione del gas dei film e dei fogli di plastica. ↩