State vedendo i costi dell'aria compressa salire alle stelle mentre i vostri obiettivi di sostenibilità rimangono fuori portata? Non siete soli. Gli impianti industriali sprecano in genere 20-30% dell'aria compressa a causa di perdite non rilevate, impostazioni di pressione non corrette e perdite di calore, con un impatto diretto sui vostri profitti e sull'impatto ambientale.

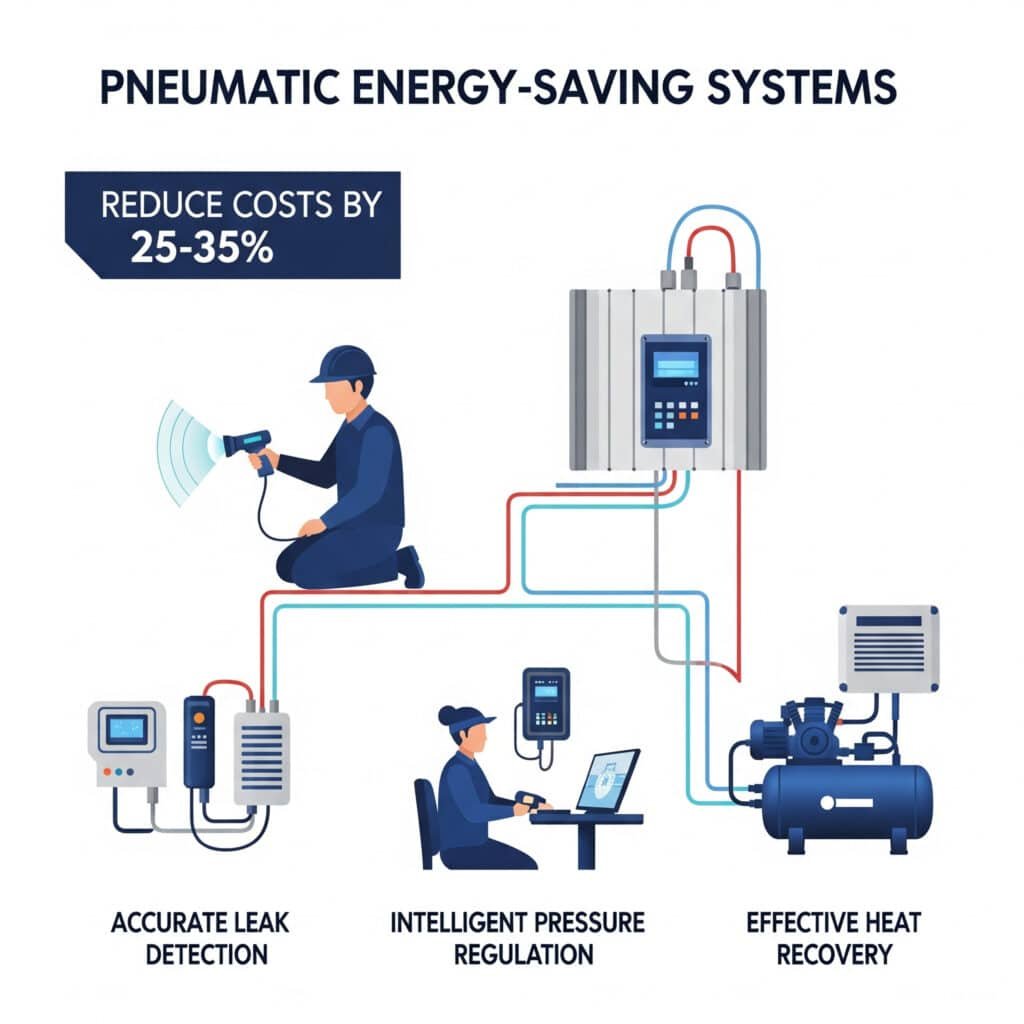

Implementare il giusto sistemi pneumatici a risparmio energetico può ridurre immediatamente i costi dell'aria compressa 25-35% attraverso un'accurata rilevazione delle perdite, una regolazione intelligente della pressione e un efficace recupero del calore. La chiave è la scelta di tecnologie che soddisfino i vostri specifici requisiti operativi e forniscano un ritorno sull'investimento misurabile.

Di recente mi sono consultato con uno stabilimento produttivo dell'Ohio che spendeva $175.000 all'anno per l'energia dell'aria compressa. Dopo aver implementato un sistema completo di rilevamento delle perdite, una regolazione intelligente della pressione e un sistema di recupero del calore adattato alle loro attività, hanno ridotto questi costi di 31%, risparmiando oltre $54.000 all'anno con un periodo di ammortamento di soli 9 mesi. Permettetemi di condividere ciò che ho imparato in questi anni di ottimizzazione dell'efficienza pneumatica.

Indice dei contenuti

- Come scegliere il sistema di rilevamento delle perdite d'aria più accurato

- Guida alla scelta del modulo di regolazione della pressione intelligente

- Confronto e selezione dell'efficienza del recupero del calore di scarto

Quale sistema di rilevamento delle perdite d'aria offre la massima precisione per la vostra struttura?

La scelta della giusta tecnologia di rilevamento delle perdite è fondamentale per identificare e quantificare le perdite di aria compressa che prosciugano silenziosamente il vostro budget.

I sistemi di rilevamento delle perdite d'aria variano significativamente in termini di precisione, campo di rilevamento e idoneità all'applicazione. I sistemi più efficaci combinano sensori acustici a ultrasuoni1 con le tecnologie di misura del flusso, raggiungendo un'accuratezza di rilevamento entro ±2% dei tassi di perdita effettivi anche in ambienti industriali rumorosi. La scelta corretta richiede l'adattamento della tecnologia di rilevamento al profilo di rumore specifico dell'impianto, al materiale delle tubazioni e ai vincoli di accessibilità.

Confronto completo tra le tecnologie di rilevamento delle perdite d'aria

| Tecnologia di rilevamento | Gamma di precisione | Perdita minima rilevabile | Immunità al rumore | Miglior ambiente | Limitazioni | Costo relativo |

|---|---|---|---|---|---|---|

| Ultrasuoni di base | ±10-15% | 3-5 CFM | Scarso-Moderato | Aree tranquille, tubature accessibili | Molto influenzato dal rumore di fondo | $ |

| Ultrasuoni avanzati | ±5-8% | 1-2 CFM | Buono | Industria generale | Richiede un operatore esperto | $$ |

| Flusso di massa differenziale | ±3-5% | 0,5-1 CFM | Eccellente | Qualsiasi ambiente | Richiede l'arresto del sistema per l'installazione | $$$ |

| Imaging termico | ±8-12% | 2-3 CFM | Eccellente | Qualsiasi ambiente | Funziona solo con differenziali di pressione significativi | $$ |

| Combinazione ultrasuoni/flusso | ±2-4% | 0,3-0,5 CFM | Molto buono | Qualsiasi ambiente | Configurazione complessa | $$$$ |

| Acustica potenziata dall'intelligenza artificiale | ±3-6% | 0,5-1 CFM | Eccellente | Ambienti ad alta rumorosità | Richiede un periodo di formazione iniziale | $$$$ |

| Bepto LeakTracker Pro | ±1,5-3% | 0,2-0,3 CFM | Eccezionale | Qualsiasi ambiente industriale | Prezzi premium | $$$$$ |

Fattori di accuratezza di rilevamento e metodologia di test

L'accuratezza dei sistemi di rilevamento delle perdite è influenzata da diversi fattori chiave:

Fattori ambientali che influenzano la precisione

- Rumore di fondo: I macchinari industriali possono mascherare le firme degli ultrasuoni

- Materiale del tubo: I diversi materiali trasmettono i segnali acustici in modo diverso

- Pressione del sistema: Pressioni più elevate creano firme acustiche più distinte

- Posizione della perdita: Le perdite nascoste o isolate sono più difficili da individuare

- Condizioni ambientali: La temperatura e l'umidità influenzano alcuni metodi di rilevamento

Metodologia di test di precisione standardizzata

Per confrontare oggettivamente i sistemi di rilevamento delle perdite, seguite questo protocollo di test standardizzato:

Creazione controllata di perdite

- Installare orifizi calibrati di dimensioni note

- Verificare l'effettivo tasso di perdita utilizzando un misuratore di portata calibrato.

- Creare perdite di varie dimensioni (0,5, 1, 3 e 5 CFM)

- Posizionare le perdite in punti accessibili e parzialmente oscurati.Procedura di test di rilevamento

- Testare ogni dispositivo seguendo la procedura raccomandata dal produttore

- Mantenere una distanza e un angolo di avvicinamento costanti

- Registrazione del tasso di perdita rilevato e dell'accuratezza della localizzazione

- Test in varie condizioni di rumore di fondo

- Ripetere le misure almeno 5 volte per ogni perditaCalcolo della precisione

- Calcolo della deviazione percentuale dal tasso di perdita noto

- Determinare la probabilità di rilevamento (rilevamenti/ tentativi riusciti)

- Valutare l'accuratezza della localizzazione (distanza dalla perdita effettiva)

- Valutare la coerenza tra più misure

Distribuzione delle dimensioni delle perdite e requisiti di rilevamento

La comprensione della distribuzione tipica delle dimensioni delle perdite aiuta a selezionare la tecnologia di rilevamento appropriata:

| Dimensione della perdita | Tipico % di perdite totali | Costo annuale per perdita* | Difficoltà di rilevamento | Tecnologia consigliata |

|---|---|---|---|---|

| Micro (<0,5 CFM) | 35-45% | $200-500 | Molto alto | Combinazione ultrasuoni/flusso, AI-enhanced |

| Piccolo (0,5-2 CFM) | 30-40% | $500-2,000 | Alto | Ultrasuoni avanzati, flusso di massa |

| Medio (2-5 CFM) | 15-20% | $2,000-5,000 | Moderato | Ultrasuoni di base, imaging termico |

| Grande (>5 CFM) | 5-10% | $5,000-15,000 | Basso | Qualsiasi metodo di rilevamento |

*Sulla base del costo dell'elettricità di $0,25/1000 piedi cubi, 8.760 ore di funzionamento

Questa distribuzione evidenzia un principio importante: mentre le perdite di grandi dimensioni sono più facili da rilevare, la maggior parte dei punti di perdita è costituita da piccole o micro perdite che richiedono una tecnologia di rilevamento più sofisticata.

Guida alla scelta della tecnologia di rilevamento per tipo di impianto

| Tipo di struttura | Tecnologia primaria consigliata | Tecnologia supplementare | Considerazioni speciali |

|---|---|---|---|

| Produzione automobilistica | Ultrasuoni avanzati | Flusso di massa differenziale | Elevato rumore di fondo, tubazioni complesse |

| Cibo e bevande | Combinazione ultrasuoni/flusso | Imaging termico | Requisiti sanitari, aree di lavaggio |

| Farmaceutico | Acustica potenziata dall'intelligenza artificiale | Flusso di massa differenziale | Compatibilità con la camera bianca, requisiti di convalida |

| Produzione generale | Ultrasuoni avanzati | Termico di base | Economicità, facilità d'uso |

| Generazione di energia | Flusso di massa differenziale | Ultrasuoni avanzati | Sistemi ad alta pressione, requisiti di sicurezza |

| Elettronica | Combinazione ultrasuoni/flusso | Acustica potenziata dall'intelligenza artificiale | Sensibilità alle microperdite, ambienti puliti |

| Trattamento chimico | Acustica potenziata dall'intelligenza artificiale | Imaging termico | Aree pericolose, ambienti corrosivi |

Calcolo del ROI per i sistemi di rilevamento delle perdite

Per giustificare l'investimento in un sistema avanzato di rilevamento delle perdite, calcolare i risparmi potenziali:

Stima della dispersione di corrente

- Media del settore: 20-30% della produzione totale di aria compressa

- Calcolo di base: CFM totali × 25% = Perdita stimata

- Esempio: sistema da 1.000 CFM × 25% = 250 CFM di perditaCalcolo del costo annuale delle perdite

- Formula: Perdita CFM × 0,25 kW/CFM × tariffa elettrica × ore annue

- Esempio: 250 CFM × 0,25 kW/CFM × $0,10/kWh × 8.760 ore = $54.750/annoDeterminare i risparmi potenziali

- Riduzione conservativa: 30-50% di dispersione di corrente

- Esempio: $54.750 × 40% = $21.900 di risparmio annuo.Calcolo del ROI

- ROI = Risparmio annuo / Investimento nel sistema di rilevamento

- Periodo di ammortamento = Costo del sistema di rilevamento / Risparmio annuo

Caso di studio: Implementazione del sistema di rilevamento delle perdite

Di recente ho lavorato con uno stabilimento di produzione della carta in Georgia che, nonostante la regolare manutenzione, registrava costi eccessivi per l'aria compressa. Il programma di rilevamento delle perdite esistente utilizzava rilevatori a ultrasuoni di base durante le fermate programmate.

L'analisi ha rivelato:

- Sistema di aria compressa: 3.500 CFM di capacità totale

- Costo annuale dell'elettricità: ~$640.000 per l'aria compressa

- Tasso di perdita stimato: 28% (980 CFM)

- Limiti di rilevamento: Mancanza di piccole perdite, aree inaccessibili

Implementando Bepto LeakTracker Pro con:

- Tecnologia combinata ultrasuoni/flusso

- Elaborazione del segnale potenziata dall'intelligenza artificiale

- Funzionalità di monitoraggio continuo

- Integrazione con il sistema di gestione della manutenzione

I risultati sono stati significativi:

- Identificate 347 perdite per un totale di 785 CFM

- Riparato le perdite riducendo le perdite a 195 CFM (riduzione di 80%)

- Risparmio annuo di $143.500

- Periodo di ROI di 4,2 mesi

- Ulteriori vantaggi dalla riduzione della pressione e dall'ottimizzazione del compressore

Come selezionare il modulo di regolazione intelligente della pressione ottimale per ottenere il massimo risparmio energetico?

La regolazione intelligente della pressione rappresenta uno degli approcci più efficaci dal punto di vista dei costi per il risparmio energetico nel settore pneumatico, con riduzioni potenziali di 10-20% nel consumo di aria compressa.

I moduli di regolazione intelligente della pressione regolano automaticamente la pressione del sistema in base alla domanda effettiva, ai requisiti di processo e agli algoritmi di efficienza. I sistemi avanzati incorporano apprendimento automatico2 per prevedere i modelli di domanda e ottimizzare le impostazioni di pressione in tempo reale, ottenendo un risparmio energetico di 15-25% rispetto ai sistemi a pressione fissa e migliorando al contempo la stabilità del processo e la longevità delle apparecchiature.

Conoscere la tecnologia di regolazione intelligente della pressione

La regolazione tradizionale della pressione mantiene una pressione fissa indipendentemente dalla domanda, mentre la regolazione intelligente ottimizza dinamicamente la pressione:

Principali capacità di regolazione intelligente

- Adeguamento basato sulla domanda: Riduce automaticamente la pressione in caso di minore richiesta

- Ottimizzazione specifica del processo: Mantenimento di pressioni diverse per processi diversi

- Programmazione temporale: Regola la pressione in base ai programmi di produzione

- Apprendimento adattivo: Migliora le impostazioni in base alle prestazioni storiche

- Adattamento predittivo: Anticipa le esigenze di pressione in base ai modelli di produzione

- Monitoraggio/controllo a distanza: Consente la gestione e l'ottimizzazione centralizzata

Confronto tra i moduli di regolazione della pressione intelligenti

| Livello tecnologico | Precisione della pressione | Tempo di risposta | Potenziale di risparmio energetico | Interfaccia di controllo | Connettività | Apprendimento automatico | Costo relativo |

|---|---|---|---|---|---|---|---|

| Elettronica di base | ±3-5% | 1-2 secondi | 5-10% | Display locale | Nessuno/minimo | Nessuno | $ |

| Elettronica avanzata | ±1-3% | 0,5-1 secondo | 10-15% | Schermo tattile | Modbus/Ethernet | Tendenza di base | $$ |

| Integrato nella rete | ±0,5-2% | 0,3-0,5 secondi | 12-18% | HMI + telecomando | Protocolli multipli | Previsione di base | $$$ |

| AI potenziata | ±0,3-1% | 0,1-0,3 secondi | 15-22% | HMI avanzato + mobile | Piattaforma IoT | Apprendimento avanzato | $$$$ |

| Bepto SmartPressure | ±0,2-0,5% | 0,05-0,1 secondi | 18-25% | Multipiattaforma | Completo Industria 4.03 | Apprendimento profondo | $$$$$ |

Fattori di selezione del modulo di regolazione della pressione

La scelta della tecnologia di regolazione intelligente della pressione deve essere guidata da diversi fattori chiave:

Valutazione delle caratteristiche del sistema

Profilo della domanda di aria

- Domanda costante o fluttuante

- Variazioni prevedibili o casuali

- Requisiti di pressione singoli o multipliSensibilità del processo

- Precisione di pressione richiesta

- Impatto delle variazioni di pressione sulla qualità del prodotto

- Requisiti critici di pressione di processoConfigurazione del sistema

- Regolazione centralizzata o distribuita

- Zone di produzione singole o multiple

- Compatibilità dell'infrastruttura esistenteRequisiti di integrazione del controllo

- Controllo autonomo o integrato

- Protocolli di comunicazione richiesti

- Esigenze di registrazione e analisi dei dati

Strategie di regolazione della pressione e risparmio energetico

Le diverse strategie di regolazione offrono livelli diversi di risparmio energetico:

| Strategia di regolamentazione | Attuazione | Potenziale di risparmio energetico | Le migliori applicazioni | Limitazioni |

|---|---|---|---|---|

| Riduzione fissa | Riduzione della pressione complessiva del sistema | 5-7% per riduzione di 10 psi | Sistemi semplici, requisiti uniformi | Può influire sulle prestazioni di alcune apparecchiature |

| Regolamento della zona | Zone ad alta/bassa pressione separate | 10-15% | Requisiti dell'attrezzatura mista | Richiede modifiche alle tubazioni |

| Programmazione basata sul tempo | Variazione della pressione del programma in base al tempo | 8-12% | Programmi di produzione prevedibili | Non è in grado di adattarsi a cambiamenti inaspettati |

| Dinamica basata sulla domanda | Regolazione in base alla misura del flusso | 15-20% | Produzione variabile, linee multiple | Richiede il rilevamento del flusso, più complesso |

| Ottimizzazione predittiva | Regolazione anticipata basata sull'intelligenza artificiale | 18-25% | Operazioni complesse, prodotti diversi | Massima complessità, richiede lo storico dei dati |

Metodologia di calcolo dei risparmi energetici

Prevedere e verificare con precisione i risparmi energetici derivanti dalla regolazione intelligente della pressione:

Stabilimento di riferimento

- Misurare le impostazioni attuali della pressione nel sistema

- Registrare la pressione effettiva al punto di utilizzo

- Documentare il consumo di aria compressa alla pressione di riferimento

- Calcolo del consumo energetico in base ai dati sulle prestazioni del compressoreCalcolo del potenziale di risparmio

- Regola generale: 1% di risparmio energetico per ogni riduzione di pressione di 2 psi

- Formula corretta: Risparmio % = (P₁ - P₂) × 0,5 × U

- P₁ = Pressione originale (psig)

- P₂ = Pressione ridotta (psig)

- U = Fattore di utilizzo (0,6-0,9 in base al tipo di sistema)Metodologia di verifica

- Installare misuratori di portata temporanei prima/dopo l'implementazione

- Confrontare il consumo energetico in condizioni di produzione simili

- Normalizzare per il volume di produzione e le condizioni ambientali

- Calcolo della percentuale di risparmio effettivo

Strategia di implementazione del modulo di pressione intelligente

Per ottenere la massima efficacia, seguite questo approccio di implementazione:

Audit e mappatura del sistema

- Documentare tutti i requisiti di pressione per l'uso finale

- Identificare il fabbisogno minimo di pressione per zona/attrezzatura

- Mappatura delle cadute di pressione in tutto il sistema di distribuzione

- Identificare i processi critici e la sensibilitàImplementazione pilota

- Selezionare un'area rappresentativa per la distribuzione iniziale

- Stabilire misure di base chiare

- Implementare una tecnologia di regolazione appropriata

- Monitorare le prestazioni del processo e il consumo energeticoImplementazione completa del sistema

- Sviluppare una strategia di regolazione a zone

- Installare i moduli di regolazione appropriati

- Configurare i sistemi di comunicazione e controllo

- Stabilire protocolli di monitoraggio e verificaOttimizzazione continua

- Revisione regolare delle impostazioni di pressione e dei consumi

- Aggiornare gli algoritmi in base alle modifiche della produzione

- Integrazione con i programmi di manutenzione e di rilevamento delle perdite

- Calcolo del ROI e dei risparmi continui

Caso di studio: Implementazione della regolazione intelligente della pressione

Di recente mi sono consultato con un fornitore di componenti automobilistici del Michigan che faceva funzionare l'intero sistema di aria compressa a 110 psi per soddisfare l'applicazione a più alta pressione, nonostante la maggior parte dei processi richiedesse solo 80-85 psi.

L'analisi ha rivelato:

- Sistema di aria compressa: capacità di 2.200 CFM

- Costo annuale dell'elettricità: ~$420.000 per l'aria compressa

- Programma di produzione: 3 turni, prodotti diversi

- Requisiti di pressione: 75-105 psi a seconda del processo

Implementando la regolazione Bepto SmartPressure con:

- Gestione della pressione a zone

- Ottimizzazione predittiva della domanda

- Integrazione con la programmazione della produzione

- Monitoraggio e regolazione in tempo reale

I risultati sono stati impressionanti:

- La pressione media del sistema si è ridotta da 110 psi a 87 psi.

- Consumo di energia ridotto di 19,8%

- Risparmio annuo di $83.160

- Periodo di ROI di 6,7 mesi

- Ulteriori vantaggi: riduzione delle perdite, prolungamento della vita dell'apparecchiatura, maggiore stabilità del processo

Quale sistema di recupero del calore residuo offre la massima efficienza per la vostra installazione di aria compressa?

Il recupero del calore residuo dei compressori rappresenta una delle opportunità di risparmio energetico più trascurate, con un potenziale di recupero di 70-80% di energia in ingresso che altrimenti andrebbe sprecata.

I sistemi di recupero del calore residuo catturano l'energia termica dai sistemi ad aria compressa e la riutilizzano per il riscaldamento degli ambienti, dell'acqua o per applicazioni di processo. L'efficienza del sistema varia in modo significativo in base a scambiatore di calore4 progettazione, differenziali di temperatura e approccio all'integrazione. I sistemi opportunamente selezionati possono recuperare 70-94% del calore residuo disponibile, mantenendo il raffreddamento e l'affidabilità ottimali del compressore.

Comprendere il potenziale di generazione e recupero del calore del compressore

I sistemi ad aria compressa convertono in calore circa 90% di energia elettrica in ingresso:

- Distribuzione del calore in un tipico compressore:

- 72-80% recuperabile dal circuito di raffreddamento dell'olio (iniettato in olio)

- 13-15% recuperabile dal post-refrigeratore

- 2-10% recuperabile dal raffreddamento del motore (a seconda del progetto)

- 2-5% conservato in aria compressa

- 1-2% irradiato dalle superfici delle apparecchiature

Confronto tra i sistemi di recupero del calore di scarto

| Tipo di sistema di recupero | Gamma di efficienza di recupero | Intervallo di temperatura | Le migliori applicazioni | Complessità dell'installazione | Costo relativo |

|---|---|---|---|---|---|

| Scambio di calore aria-aria | 50-70% | Uscita 30-60°C | Riscaldamento degli ambienti, asciugatura | Basso | $ |

| Aria-acqua (base) | 60-75% | Uscita 40-70°C | Preriscaldamento dell'acqua, lavaggio | Medio | $$ |

| Aria-acqua (avanzato) | 70-85% | Uscita 50-80°C | Acqua di processo, sistemi di riscaldamento | Medio-alto | $$$ |

| Recupero del circuito dell'olio | 75-90% | Uscita 60-90°C | Riscaldamento di alta qualità, processi | Alto | $$$$ |

| Circuito multiplo integrato | 80-94% | Uscita 40-90°C | Molteplici applicazioni, massimo recupero | Molto alto | $$$$$ |

| Bepto ThermaReclaim | 85-94% | Uscita 40-95°C | Recupero multiuso ottimizzato | Alto | $$$$$ |

Curve di efficienza del recupero di calore e fattori di prestazione

L'efficienza dei sistemi di recupero del calore varia in base a diversi fattori, come illustrato nelle curve di rendimento:

Impatto della differenza di temperatura sull'efficienza del recupero

Questo grafico lo dimostra:

- Differenziali di temperatura più elevati tra la fonte di calore e il fluido di destinazione aumentano l'efficienza del recupero.

- L'efficienza raggiunge un plateau a differenziali superiori a 40-50°C

- I diversi modelli di scambiatori di calore mostrano curve di efficienza diverse.

Relazione tra portata e recupero di calore

Questo grafico illustra:

- Esistono portate ottimali per ogni progetto di sistema

- Un flusso insufficiente riduce l'efficienza del trasferimento di calore

- Un flusso eccessivo può non migliorare significativamente il recupero, mentre aumenta i costi di pompaggio.

- I diversi progetti di sistema hanno diversi intervalli di flusso ottimali

Metodologia di calcolo del potenziale di recupero del calore

Per stimare con precisione il potenziale di recupero di calore del sistema:

Calcolo del calore disponibile

- Formula: Calore disponibile (kW) = Potenza di ingresso del compressore (kW) × 0,9

- Esempio: 100 kW compressore × 0,9 = 90 kW calore disponibileCalcolo del calore recuperabile

- Formula: Calore recuperabile (kW) = Calore disponibile × Efficienza di recupero × Fattore di utilizzazione

- Esempio: 90 kW × 0,8 efficienza × 0,9 utilizzo = 64,8 kW recuperabiliRecupero energetico annuale

- Formula: Recupero annuo (kWh) = Calore recuperabile × Ore di funzionamento annue

- Esempio: 64,8 kW × 8.000 ore = 518.400 kWh all'annoCalcolo dei risparmi finanziari

- Formula: Risparmio annuo = Recupero annuo × Costo dell'energia sostituita

- Esempio: 518.400 kWh × $0,07/kWh = $36.288 risparmi annuali

Guida alla scelta del sistema di recupero del calore per applicazione

| Necessità di applicazione | Sistema consigliato | Obiettivo Efficienza | Fattori chiave di selezione | Considerazioni speciali |

|---|---|---|---|---|

| Riscaldamento dell'ambiente | Aria-aria | 60-70% | Prossimità dell'area di riscaldamento, canalizzazione | Variazioni stagionali della domanda |

| Acqua calda sanitaria | Aria-acqua di base | 65-75% | Modello di utilizzo dell'acqua, stoccaggio | Prevenzione della legionella5 |

| Acqua di processo (60-80°C) | Aria-acqua avanzata | 75-85% | Requisiti di processo, coerenza | Sistema di riscaldamento di riserva |

| Preriscaldamento della caldaia | Recupero del circuito dell'olio | 80-90% | Dimensioni della caldaia, ciclo di lavoro | Integrazione con i controlli |

| Applicazioni multiple | Circuito multiplo integrato | 85-94% | Assegnazione delle priorità, strategia di controllo | Complessità del sistema |

Strategie di integrazione del sistema di recupero del calore

Per ottenere prestazioni ottimali, considerate questi approcci di integrazione:

Utilizzo della temperatura a cascata

- Utilizzare il recupero della temperatura più alta per le applicazioni di grado più elevato

- Il calore residuo viene distribuito a cascata alle applicazioni a temperatura più bassa

- Massimizzare l'efficienza complessiva del sistema attraverso una corretta allocazione del caloreOttimizzazione della strategia stagionale

- Configurazione per la priorità del riscaldamento degli ambienti in inverno

- Passaggio all'elaborazione delle domande in estate

- Implementare la transizione stagionale automaticaIntegrazione del sistema di controllo

- Collegamento dei controlli del recupero di calore con il sistema di gestione dell'edificio

- Implementare algoritmi di assegnazione del calore basati sulla priorità

- Monitoraggio e ottimizzazione sulla base dei dati di performance effettiviProgettazione di sistemi ibridi

- Combinare più tecnologie di recupero

- Implementare fonti di calore supplementari per i picchi di domanda

- Progettazione per la ridondanza e l'affidabilità

Caso di studio: Implementazione del recupero del calore di scarto

Di recente ho lavorato con un impianto di trasformazione alimentare nel Wisconsin che utilizzava cinque compressori rotativi a vite a iniezione di olio per un totale di 450 kW e contemporaneamente caldaie a gas naturale per il riscaldamento dell'acqua di processo.

L'analisi ha rivelato:

- Sistema di aria compressa: 450 kW di capacità totale

- Ore di funzionamento annuali: 8,400

- Requisiti dell'acqua calda di processo: 75-80°C

- Fabbisogno di riscaldamento degli ambienti: Ottobre-aprile

- Costo del gas naturale: $0,65/therm

Implementando il recupero di calore Bepto ThermaReclaim con:

- Scambiatori di calore a circuito d'olio su tutti i compressori

- Integrazione del recupero di calore del post-refrigeratore

- Sistema di distribuzione a doppio uso (riscaldamento di processo/spazio)

- Sistema di controllo intelligente con ottimizzazione stagionale

I risultati sono stati sostanziali:

- Efficienza di recupero del calore: 89% medio

- Energia recuperata: 3.015.600 kWh all'anno

- Risparmio di gas naturale: 103.000 termici

- Risparmio annuo sui costi: $66.950

- Periodo di ROI: 11 mesi

- Riduzione delle emissioni di CO₂: 546 tonnellate all'anno

Strategia di selezione del sistema di risparmio energetico completo

Per massimizzare l'efficienza del sistema pneumatico, implementare queste tecnologie nel seguente ordine strategico:

Rilevamento e riparazione delle perdite

- Rendimenti immediati con un investimento minimo

- Crea le basi per un'ulteriore ottimizzazione

- Risparmio tipico: 10-20% di energia totale dell'aria compressaRegolazione intelligente della pressione

- Sfrutta i vantaggi della riduzione delle perdite

- Implementazione relativamente semplice

- Risparmio tipico: 10-25% di consumo energetico residuoRecupero del calore di scarto

- Sfrutta l'input energetico esistente

- Può compensare altri costi energetici

- Recupero tipico: 70-90% di energia in ingresso come calore utile

Questa implementazione graduale produce in genere un risparmio combinato di 35-50% sui costi energetici originari del sistema di aria compressa.

Calcolo del ROI del sistema integrato

Quando si implementano più tecnologie di risparmio energetico, calcolare il ROI combinato:

Calcolo dell'implementazione sequenziale

- Calcolare i risparmi di ogni tecnologia in base alla riduzione della linea di base dopo le precedenti implementazioni.

- Esempio:

- Costo originale: $100.000/anno

- Risparmio sul rilevamento delle perdite: 20% = $20.000/anno

- Nuova linea di base: $80.000/anno

- Risparmi sulla regolazione della pressione: 15% di $80.000 = $12.000/anno

- Risparmio combinato: $32.000/anno (32%)Definizione delle priorità di investimento

- Classifica delle tecnologie per periodo di ROI

- Implementare prima le soluzioni con il più alto ROI

- Utilizzare i risparmi per finanziare le implementazioni successive

Caso di studio: Implementazione completa del risparmio energetico

Di recente sono stato consulente di uno stabilimento farmaceutico del New Jersey che ha implementato un programma completo di risparmio energetico pneumatico nel suo sistema di aria compressa da 1.200 kW.

La loro implementazione graduale comprendeva:

- Fase 1: Programma avanzato di rilevamento e riparazione delle perdite

- Fase 2: Regolazione intelligente della pressione per zone

- Fase 3: Sistema integrato di recupero del calore residuo

I risultati combinati sono stati notevoli:

- Riduzione delle perdite: 28% di risparmio energetico

- Ottimizzazione della pressione: 17% risparmio aggiuntivo

- Recupero di calore: 82% di energia residua recuperata come calore utile

- Riduzione totale dei costi: 41% dei costi originali dell'aria compressa

- Risparmio annuale: $378.000

- Periodo complessivo di ROI: 13 mesi

- Ulteriori vantaggi: Maggiore affidabilità della produzione, riduzione dei costi di manutenzione, riduzione dell'impronta di carbonio.

Conclusione

L'implementazione di sistemi pneumatici completi per il risparmio energetico offre un notevole potenziale di riduzione dei costi grazie al rilevamento delle perdite, alla regolazione intelligente della pressione e al recupero del calore residuo. Selezionando le tecnologie adatte alla vostra specifica struttura e implementandole in una sequenza strategica, potrete ottenere 35-50% risparmi energetici totali con interessanti periodi di ROI, in genere inferiori a 18 mesi.

Domande frequenti sui sistemi pneumatici a risparmio energetico

Come si calcola il costo reale delle perdite di aria compressa nella propria struttura?

Per calcolare i costi delle perdite di aria compressa, determinare innanzitutto il volume totale delle perdite utilizzando un test del ciclo di carico del compressore durante le ore di non produzione (CFM di perdita = capacità del compressore × tempo di carico %). Quindi moltiplicare per il fattore di potenza (in genere 0,25 kW/CFM per i sistemi più vecchi, 0,18-0,22 kW/CFM per quelli più recenti), il costo dell'elettricità e le ore di funzionamento annuali. Ad esempio: 100 CFM di perdita × 0,22 kW/CFM × $0,10/kWh × 8.760 ore = $19.272 di costo annuale. Questo calcolo rivela solo i costi energetici diretti; altri impatti includono la riduzione della capacità del sistema, l'aumento della manutenzione e la riduzione della durata delle apparecchiature.

Di quale livello di precisione ho bisogno per il rilevamento delle perdite d'aria in un tipico ambiente di produzione?

In ambienti produttivi tipici con un rumore di fondo moderato, i sistemi di rilevamento delle perdite con una precisione di ±5-8% sono generalmente sufficienti per la maggior parte delle applicazioni. Tuttavia, gli impianti con costi energetici elevati, processi produttivi critici o iniziative di sostenibilità dovrebbero prendere in considerazione sistemi avanzati con una precisione di ±2-4%. Il fattore chiave è la sensibilità di rilevamento piuttosto che la precisione di misura assoluta: la capacità di rilevare in modo affidabile piccole perdite (0,5-1 CFM) offre il massimo valore, poiché queste rappresentano la maggior parte dei punti di perdita, ma vengono facilmente ignorate da apparecchiature meno sensibili.

Quanto posso realisticamente risparmiare implementando una regolazione intelligente della pressione?

I risparmi realistici derivanti dalla regolazione intelligente della pressione variano in genere da 10 a 5% dei costi energetici dell'aria compressa, a seconda della configurazione attuale del sistema e dei requisiti di produzione. La regola generale è di 1% di risparmio energetico per ogni riduzione di pressione di 2 psi. La maggior parte degli impianti opera a pressioni inutilmente elevate per far fronte agli scenari peggiori o alle esigenze specifiche delle apparecchiature. La regolazione intelligente consente di ottimizzare la pressione per zone, processi e periodi diversi. Gli impianti con una produzione molto variabile, requisiti di pressione multipli o periodi di inattività significativi, in genere ottengono risparmi all'estremità superiore dell'intervallo.

Il recupero del calore di scarto vale la pena di essere implementato nei climi più caldi, dove il riscaldamento non è necessario?

Sì, il recupero del calore di scarto rimane prezioso anche nei climi caldi dove non è richiesto il riscaldamento degli ambienti. Mentre le applicazioni per il riscaldamento degli ambienti sono comuni nelle regioni più fredde, quelle per il riscaldamento dei processi sono indipendenti dal clima. Nei climi caldi, occorre concentrarsi su applicazioni come il riscaldamento dell'acqua di processo (lavaggio, pulizia, processi produttivi), il preriscaldamento dell'acqua di alimentazione delle caldaie, il raffreddamento ad assorbimento (conversione del calore in raffreddamento) e le operazioni di essiccazione. Il ritorno sull'investimento può essere leggermente più lungo rispetto alle strutture con esigenze di riscaldamento durante tutto l'anno, ma in genere rientra nei 12-24 mesi per i sistemi progettati correttamente.

Come stabilire le priorità tra gli investimenti per il rilevamento delle perdite, la regolazione della pressione e il recupero del calore?

Date la priorità agli investimenti per il risparmio energetico in base a: 1) costo e complessità dell'implementazione: il rilevamento delle perdite richiede in genere un investimento iniziale minimo; 2) potenziale di risparmio specifico dell'impianto: condurre valutazioni per determinare quale tecnologia offre i maggiori risparmi nella vostra specifica attività; 3) benefici sequenziali: il rilevamento delle perdite migliora l'efficacia della regolazione della pressione, che ottimizza il funzionamento del compressore per il recupero del calore; 4) risorse disponibili: considerare sia il capitale che le capacità di implementazione. Per la maggior parte degli impianti, la sequenza ottimale prevede prima il rilevamento delle perdite, poi la regolazione della pressione e infine il recupero di calore, poiché ciascuno di essi si basa sui vantaggi dell'implementazione precedente.

Questi sistemi di risparmio energetico possono essere installati in un secondo momento su impianti di aria compressa più vecchi?

Sì, la maggior parte delle tecnologie di risparmio energetico può essere adattata con successo ai vecchi sistemi di aria compressa, anche se potrebbero essere necessari alcuni adattamenti. Il rilevamento delle perdite funziona indipendentemente dall'età del sistema. La regolazione intelligente della pressione può richiedere l'installazione di regolatori elettronici e sistemi di controllo, ma raramente richiede modifiche importanti alle tubazioni. Il recupero del calore di scarto è quello che richiede più modifiche, soprattutto per un'integrazione ottimale, ma anche il recupero di calore di base può essere aggiunto alla maggior parte dei sistemi. La considerazione chiave per i sistemi più vecchi è assicurare una documentazione adeguata della configurazione esistente e un'attenta pianificazione dell'integrazione. I periodi di ROI sono spesso più brevi per i sistemi più vecchi, a causa della loro efficienza di base tipicamente inferiore.

-

Spiega il principio del rilevamento di perdite a ultrasuoni, in cui sensori specializzati rilevano il suono ad alta frequenza (ultrasuoni) prodotto dal flusso turbolento di gas di una perdita pressurizzata, anche in ambienti rumorosi. ↩

-

Fornisce una panoramica su come gli algoritmi di apprendimento automatico vengono utilizzati nel controllo dei processi industriali per analizzare i dati, identificare i modelli e prevedere gli stati futuri per ottimizzare le prestazioni, l'efficienza e la qualità in tempo reale. ↩

-

Descrive l'Industria 4.0, spesso definita la quarta rivoluzione industriale, che comprende la tendenza all'automazione e allo scambio di dati nelle tecnologie manifatturiere, compresi i sistemi cyber-fisici, l'Internet delle cose (IoT) e il cloud computing. ↩

-

Offre una guida ai diversi tipi di scambiatori di calore (come quelli a fascio tubiero, a piastre e a tubi alettati), dispositivi progettati per trasferire in modo efficiente l'energia termica da un mezzo all'altro. ↩

-

Fornisce informazioni autorevoli sulla salute pubblica, spesso provenienti da fonti come il CDC, in merito alla prevenzione della legionellosi attraverso la gestione della crescita del batterio della legionella negli impianti idrici degli edifici. ↩