Le fabbriche si fermano quando i cilindri si guastano. Gli ingegneri vanno nel panico quando le linee di produzione si fermano senza preavviso. La maggior parte delle persone non comprende l'elegante fisica che fa funzionare questi cavalli di battaglia dell'automazione.

Un cilindro funziona utilizzando aria compressa o fluido idraulico per creare un differenziale di pressione attraverso la superficie del pistone, convertendo la pressione del fluido in forza meccanica lineare in base a Legge di Pascal1 (F = P × A), consentendo un movimento lineare controllato per l'automazione industriale.

La settimana scorsa ho ricevuto una telefonata urgente da Roberto, un direttore di stabilimento in Italia, la cui linea di imbottigliamento era ferma da 6 ore. Il suo team di manutenzione stava sostituendo le bombole a caso senza capire perché si fossero guastate. Ho spiegato loro i principi operativi di base attraverso una videochiamata e hanno identificato il vero problema: l'alimentazione d'aria contaminata. La linea ha ripreso a funzionare in 30 minuti, risparmiando $15.000 di perdita di produzione.

Indice dei contenuti

- Qual è il principio di funzionamento di base di un cilindro?

- Come funzionano i componenti interni?

- Che ruolo ha la pressione nel funzionamento del cilindro?

- Come funzionano i diversi tipi di cilindro?

- Come i sistemi di controllo fanno funzionare i cilindri?

- Quali forze e calcoli regolano il funzionamento del cilindro?

- In che modo i fattori ambientali influenzano il funzionamento del cilindro?

- Quali problemi comuni impediscono il corretto funzionamento del cilindro?

- Come si integrano i moderni cilindri con i sistemi di automazione?

- Conclusione

- Domande frequenti sul funzionamento dei cilindri

Qual è il principio di funzionamento di base di un cilindro?

Il principio fondamentale del funzionamento dei cilindri si basa su una delle leggi più importanti della fisica, scoperta oltre 350 anni fa.

I cilindri funzionano in base alla legge di Pascal, secondo la quale la pressione applicata a un fluido confinato si trasmette in egual misura in tutte le direzioni, consentendo la conversione della pressione del fluido in forza meccanica lineare quando il differenziale di pressione agisce sulla superficie del pistone.

Fondazione Legge di Pascal

Blaise Pascal scoprì nel 1653 che la pressione applicata in un punto qualsiasi di un fluido confinato si distribuisce equamente nell'intero volume del fluido. Questo principio è alla base del funzionamento di tutti i cilindri idraulici e pneumatici.

In termini pratici, quando si applica una pressione di 6 bar all'aria compressa in un cilindro, la stessa pressione di 6 bar agisce contro ogni superficie all'interno del cilindro, compresa la superficie del pistone.

La magia avviene perché il pistone può muoversi mentre le altre superfici non possono farlo. In questo modo si crea il differenziale di pressione necessario per generare forza e movimento lineare.

Concetto di differenziale di pressione

I cilindri funzionano creando pressioni diverse sui lati opposti del pistone. La pressione più elevata su un lato crea una forza netta che spinge il pistone verso il lato a pressione più bassa.

La differenza di pressione determina la forza erogata: se un lato ha 6 bar e l'altro 1 bar (atmosferico), la differenza di pressione netta è di 5 bar che agisce sull'area del pistone.

La forza massima si verifica quando un lato riceve la piena pressione del sistema mentre l'altro sfoga nell'atmosfera, creando la massima differenza di pressione possibile.

Matematica della generazione di forze

L'equazione di base della forza F = P × A regola il funzionamento di tutti i cilindri, dove la forza è uguale alla pressione per l'area effettiva del pistone. Questa semplice relazione determina il dimensionamento e le prestazioni del cilindro.

Le unità di pressione variano a livello globale: 1 bar equivale a 14,5 PSI o 100.000 Pascal. I calcoli dell'area utilizzano il diametro effettivo del pistone, tenendo conto dell'area dello stelo nei modelli a doppio effetto.

La forza erogata nel mondo reale è in genere 85-90% di quella teorica, a causa delle perdite per attrito, della resistenza della tenuta e delle restrizioni di flusso che riducono la pressione effettiva.

Processo di conversione dell'energia

I cilindri convertono l'energia del fluido immagazzinata in lavoro meccanico utile. L'aria compressa o il fluido idraulico pressurizzato contengono energia potenziale che si libera durante l'espansione.

L'efficienza energetica varia notevolmente tra i sistemi pneumatici (25-35%) e idraulici (85-95%) a causa delle perdite di compressione e della generazione di calore.

Il processo di conversione comporta molteplici trasformazioni di energia: elettrica → compressione → pressione del fluido → forza meccanica → lavoro utile in uscita.

Come funzionano i componenti interni?

La comprensione dell'interazione dei componenti interni rivela perché una manutenzione adeguata e componenti di qualità sono essenziali per un funzionamento affidabile.

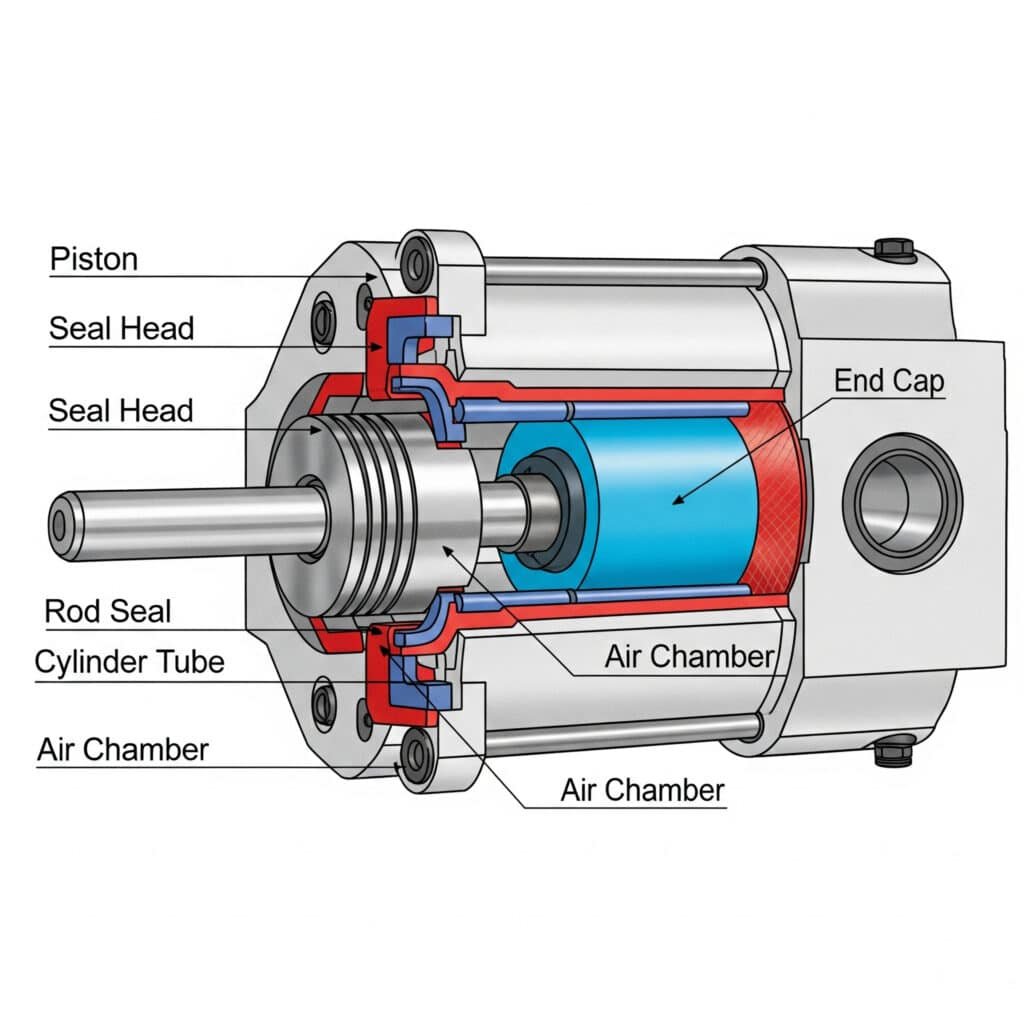

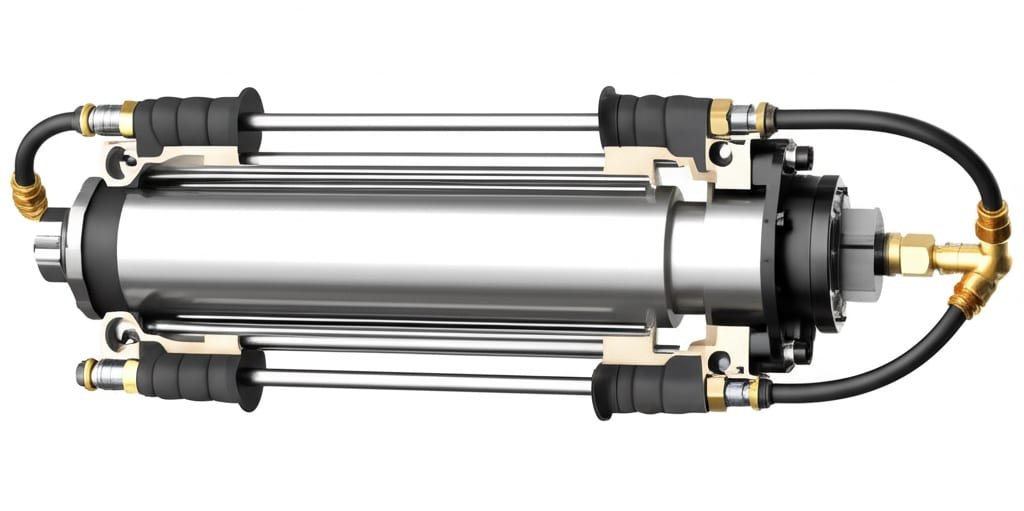

I componenti del cilindro interno funzionano come un sistema integrato in cui il corpo del cilindro contiene la pressione, il pistone converte la pressione in forza, le guarnizioni mantengono i confini della pressione e lo stelo trasmette la forza ai carichi esterni.

Funzione del corpo del cilindro

Il corpo del cilindro funge da recipiente in pressione che contiene il fluido di lavoro e guida il movimento del pistone. La maggior parte dei corpi utilizza tubi di acciaio senza saldatura o estrusioni di alluminio per un rapporto ottimale tra resistenza e peso.

La finitura superficiale interna influisce in modo determinante sulle prestazioni: gli alesaggi levigati con una finitura superficiale di 0,4-0,8 Ra assicurano un funzionamento regolare. funzionamento della guarnizione2 e una maggiore durata dei componenti.

Lo spessore della parete deve resistere alla pressione di esercizio con adeguati fattori di sicurezza. I cilindri industriali standard gestiscono 10-16 bar con margini di sicurezza di 4:1 incorporati nel progetto.

I materiali della carrozzeria includono acciaio al carbonio per uso generale, acciaio inossidabile per ambienti corrosivi e leghe di alluminio per applicazioni sensibili al peso.

Funzionamento del gruppo del pistone

Il pistone agisce come limite mobile di pressione che converte la pressione del fluido in forza lineare. La progettazione del pistone influisce in modo significativo sulle prestazioni, sull'efficienza e sulla durata del cilindro.

I materiali dei pistoni sono in genere l'alluminio per applicazioni leggere e ad azione rapida o l'acciaio per operazioni pesanti e ad alta forza. La scelta del materiale influisce sulle caratteristiche di accelerazione e sulla capacità di forza.

Le tenute del pistone creano il confine critico di pressione tra le camere del cilindro. Le guarnizioni primarie si occupano del contenimento della pressione, mentre le guarnizioni secondarie prevengono le perdite e la contaminazione.

Il diametro del pistone determina direttamente la forza erogata secondo la formula F = P × A. I pistoni più grandi generano una forza maggiore, ma richiedono un volume di fluido e una capacità di flusso maggiori.

Integrazione del sistema di tenuta

Le tenute funzionano come un sistema integrato in cui ogni tipo svolge funzioni specifiche. Le tenute primarie del pistone mantengono la separazione della pressione, le tenute dello stelo prevengono le perdite esterne e i tergicristalli eliminano la contaminazione.

I materiali delle guarnizioni devono essere adatti alle condizioni operative: NBR per uso generale, poliuretano per la resistenza all'usura, PTFE per la compatibilità chimica e Viton per le alte temperature.

L'installazione delle guarnizioni richiede tecniche precise e una lubrificazione adeguata. Un'installazione errata causa guasti immediati e prestazioni scadenti che si ripercuotono sull'intero sistema.

Le prestazioni delle guarnizioni influiscono direttamente sull'efficienza del cilindro: le guarnizioni usurate riducono la forza erogata e causano un funzionamento irregolare che influisce sulla qualità della produzione.

Gruppo asta e tappo terminale

Lo stelo trasmette la forza del cilindro ai carichi esterni mantenendo l'integrità della tenuta di pressione. Il design dello stelo deve gestire le forze applicate senza deformazioni eccessive.

I materiali delle aste includono l'acciaio cromato per la resistenza alla corrosione, l'acciaio inossidabile per gli ambienti difficili e le leghe speciali per le condizioni estreme.

I tappi di chiusura sigillano le estremità del cilindro e forniscono punti di montaggio. Devono resistere all'intera pressione del sistema e ai carichi esterni di montaggio senza cedimenti o perdite.

Le configurazioni di montaggio includono stili di montaggio a clevis, trunnion, flangia e piede. La scelta di un montaggio corretto evita la concentrazione di tensioni e il guasto prematuro dei componenti.

| Componente | Opzioni di materiale | Funzione chiave | Impatto del fallimento |

|---|---|---|---|

| Corpo cilindro | Acciaio, alluminio, SS | Contenimento della pressione | Guasto completo del sistema |

| Pistone | Alluminio, acciaio | Conversione della forza | Prestazioni ridotte |

| Guarnizioni | NBR, PU, PTFE, Viton | Isolamento della pressione | Perdite, contaminazione |

| Asta | Acciaio al cromo, SS | Trasmissione della forza | Mancanza di movimentazione del carico |

| Tappi terminali | Acciaio, alluminio | Chiusura del sistema | Perdita di pressione |

Che ruolo ha la pressione nel funzionamento del cilindro?

La pressione è la fonte di energia fondamentale che consente il funzionamento del cilindro e determina le caratteristiche delle prestazioni.

La pressione svolge un ruolo centrale nel funzionamento del cilindro, fornendo la forza motrice per il movimento, determinando la forza massima in uscita, influenzando la velocità di funzionamento e influenzando l'efficienza e l'affidabilità del sistema.

La pressione come fonte di energia

L'aria compressa o il fluido idraulico sotto pressione contengono energia immagazzinata che si converte in lavoro meccanico quando viene rilasciata. Le pressioni più elevate immagazzinano più energia per unità di volume.

La densità di energia della pressione varia notevolmente tra i sistemi pneumatici e idraulici. I sistemi idraulici funzionano a 100-300 bar, mentre i sistemi pneumatici utilizzano tipicamente 6-10 bar.

La velocità di rilascio dell'energia dipende dalla capacità di flusso e dal differenziale di pressione. Le rapide variazioni di pressione consentono un rapido funzionamento del cilindro, mentre il rilascio controllato garantisce un movimento fluido.

La pressione del sistema deve rimanere stabile per garantire prestazioni costanti. Le fluttuazioni di pressione causano movimenti irregolari e una riduzione della forza in uscita che influisce sulla qualità della produzione.

Relazione forza-uscita

La forza erogata è direttamente correlata alla pressione di esercizio secondo la formula F = P × A. Il raddoppio della pressione raddoppia la forza disponibile, rendendo il controllo della pressione fondamentale per le prestazioni.

La pressione effettiva è uguale alla pressione di alimentazione meno le perdite dovute a valvole, raccordi e restrizioni di flusso. La progettazione del sistema deve ridurre al minimo queste perdite per ottenere prestazioni ottimali.

Il differenziale di pressione attraverso il pistone determina la forza netta. La contropressione sul lato di scarico riduce la pressione effettiva e la forza disponibile in uscita.

La forza massima teorica si verifica alla massima pressione del sistema con la pressione di scarico atmosferica, creando il massimo differenziale di pressione possibile.

Controllo della velocità attraverso la pressione

La velocità del cilindro dipende dalla portata, che è correlata al differenziale di pressione attraverso le restrizioni di flusso. Differenziali di pressione più elevati aumentano la portata e la velocità del cilindro.

Le valvole di controllo del flusso utilizzano le cadute di pressione per regolare la velocità. Il controllo Meter-in limita il flusso di alimentazione, mentre il controllo Meter-out limita il flusso di scarico per diverse caratteristiche.

La regolazione della pressione mantiene una velocità costante nonostante le variazioni di carico. Senza regolazione, la velocità varia al variare del carico e delle fluttuazioni della pressione di alimentazione.

Le valvole di scarico rapido bypassano le restrizioni di flusso per accelerare il movimento, consentendo un rapido rilascio della pressione direttamente nell'atmosfera.

Gestione della pressione del sistema

I regolatori di pressione mantengono una pressione di esercizio costante nonostante le variazioni di alimentazione. Ciò garantisce prestazioni ripetibili e protegge i componenti dalla sovrapressione.

Le valvole di sicurezza forniscono una protezione di sicurezza limitando la pressione massima del sistema. Prevengono i danni causati da picchi di pressione o da malfunzionamenti del sistema.

I sistemi di accumulo immagazzinano il fluido in pressione per gestire i picchi di richiesta e attenuare le fluttuazioni di pressione. Migliorano la risposta e l'efficienza del sistema.

Il monitoraggio della pressione consente di effettuare una manutenzione predittiva rilevando perdite, ostruzioni e degrado dei componenti prima che causino guasti.

Come funzionano i diversi tipi di cilindro?

I vari design dei cilindri funzionano secondo gli stessi principi di base, ma con diverse configurazioni ottimizzate per applicazioni specifiche e requisiti di prestazione.

I diversi tipi di cilindri funzionano secondo lo stesso principio di pressione differenziale, ma con variazioni nel metodo di azionamento, nello stile di montaggio e nella configurazione interna per ottimizzare le prestazioni per applicazioni e condizioni operative specifiche.

Funzionamento del cilindro a semplice effetto

I cilindri a semplice effetto applicano la pressione a un solo lato del pistone, utilizzando le molle o la gravità per il movimento di ritorno. Questo design semplice riduce il consumo di aria e la complessità del controllo.

I cilindri con ritorno a molla utilizzano molle di compressione interne per far rientrare il pistone quando la pressione viene meno. La forza della molla deve superare l'attrito e i carichi esterni per garantire un ritorno affidabile.

I modelli con ritorno a gravità si affidano al peso o a forze esterne per la ritrazione. Si adattano alle applicazioni verticali in cui la gravità assiste il movimento di ritorno senza bisogno di molle.

La forza erogata è limitata dalla forza della molla durante l'estensione. La molla riduce la forza netta disponibile per il lavoro esterno, richiedendo cilindri più grandi per un rendimento equivalente.

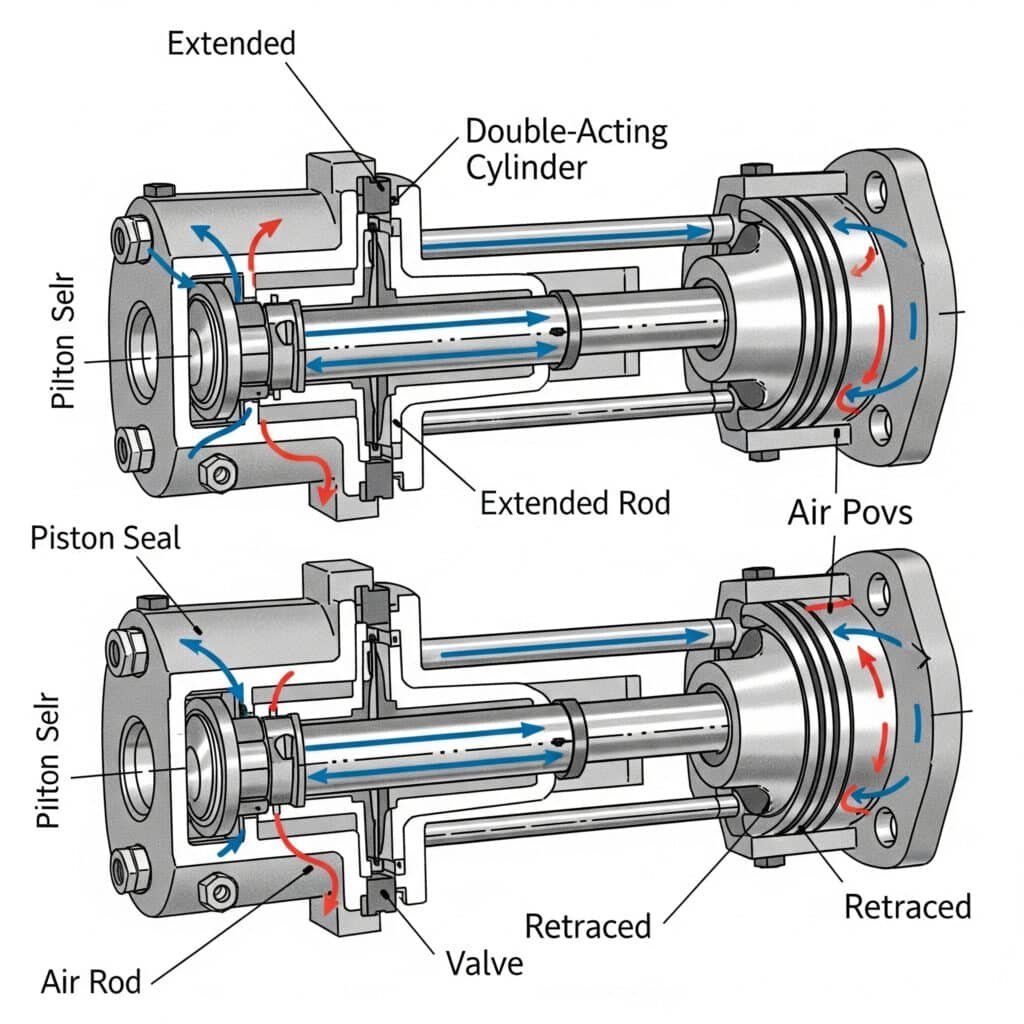

Funzionamento del cilindro a doppio effetto

I cilindri a doppio effetto applicano la pressione su entrambi i lati in modo alternato, fornendo un movimento motorizzato in entrambe le direzioni con controllo indipendente della velocità e della forza.

Le forze di estensione e di ritrazione differiscono a causa dell'area dello stelo che riduce l'area effettiva del pistone su un lato. La forza di estensione è in genere 15-20% superiore a quella di ritrazione.

Il controllo indipendente del flusso consente velocità diverse per ciascuna direzione, ottimizzando i tempi di ciclo per le diverse condizioni di carico e i requisiti dell'applicazione.

La capacità di mantenere la posizione è eccellente, poiché la pressione mantiene la posizione contro le forze esterne in entrambe le direzioni senza consumo di energia.

Funzione del cilindro telescopico

I cilindri telescopici ottengono corse lunghe in pacchetti compatti utilizzando più stadi annidati che si estendono in sequenza. Ogni stadio si estende completamente prima che inizi il successivo.

I sistemi di instradamento della pressione assicurano il corretto funzionamento della sequenza attraverso passaggi interni o collettori esterni che controllano il flusso a ogni stadio.

La forza erogata diminuisce con ogni stadio di estensione, poiché l'area effettiva si riduce. Il primo stadio fornisce la forza massima, mentre gli stadi finali forniscono la forza minima.

L'arretramento avviene in ordine inverso, con l'ultimo stadio esteso che si ritrae per primo. In questo modo si mantiene l'integrità strutturale e si evitano gli attacchi.

Funzionamento del cilindro rotante

I cilindri rotanti convertono il movimento lineare del pistone in un'uscita rotativa attraverso meccanismi interni a cremagliera o a palette per le applicazioni che richiedono un movimento rotatorio.

I progetti a pignone e cremagliera utilizzano il movimento lineare del pistone per azionare una cremagliera che ruota un albero del pignone. L'angolo di rotazione dipende dalla lunghezza della corsa e dal rapporto di trasmissione.

I cilindri rotanti a palette utilizzano la pressione che agisce sulle palette per creare un movimento rotatorio diretto senza meccanismi di conversione da lineare a rotativo.

La coppia erogata dipende dalla pressione, dall'area effettiva e dal braccio del momento. Pressioni più elevate e aree efficaci più ampie aumentano la coppia disponibile.

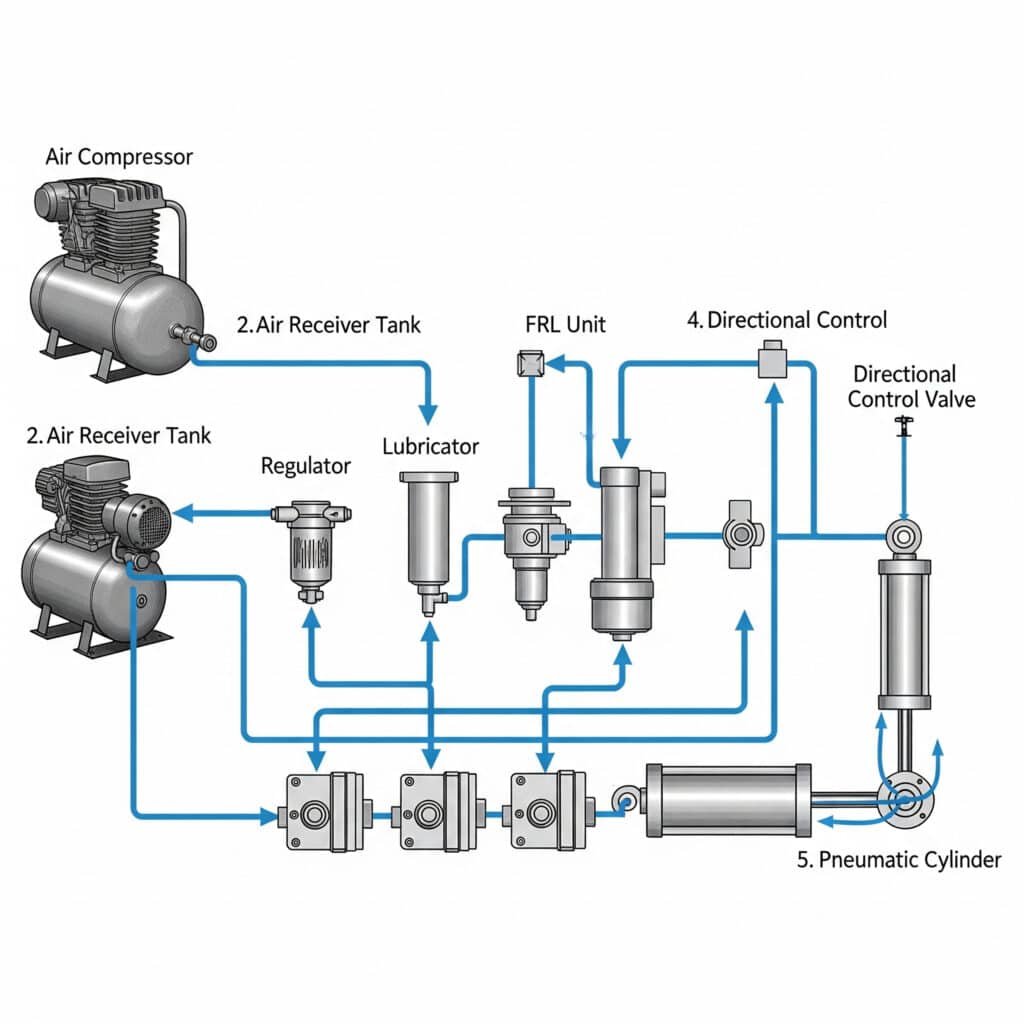

Come i sistemi di controllo fanno funzionare i cilindri?

I sistemi di controllo orchestrano il funzionamento dei cilindri gestendo il flusso d'aria, la pressione e la tempistica per ottenere i profili di movimento desiderati e il coordinamento del sistema.

I sistemi di controllo fanno funzionare i cilindri utilizzando valvole direzionali per controllare la direzione del flusso del fluido, valvole di controllo del flusso per regolare la velocità, controlli della pressione per gestire la forza e sensori per fornire un feedback per un funzionamento preciso.

Funzionamento della valvola di controllo direzionale

Le valvole di controllo direzionale determinano i percorsi del flusso del fluido per estendere o ritrarre i cilindri. Le configurazioni più comuni includono 3/2 vie per i cilindri a semplice effetto e 5/2 vie per i cilindri a doppio effetto.

I metodi di azionamento delle valvole includono il funzionamento manuale, il pilotaggio pneumatico, il solenoide e il funzionamento meccanico. La scelta dipende dai requisiti del sistema di controllo e dalle esigenze dell'applicazione.

Il tempo di risposta delle valvole influisce sulle prestazioni del sistema nelle applicazioni ad alta velocità. Le valvole ad azione rapida consentono rapidi cambi di direzione e un controllo preciso della temporizzazione.

La portata deve corrispondere ai requisiti del cilindro per le velocità operative desiderate. Le valvole sottodimensionate creano restrizioni che limitano le prestazioni e l'efficienza.

Integrazione del controllo di flusso

Le valvole di controllo del flusso regolano la portata del fluido per controllare la velocità del cilindro e le caratteristiche di accelerazione. Il controllo del contatore in entrata influisce sull'accelerazione, mentre il contatore in uscita influisce sulla decelerazione.

Il controllo bidirezionale del flusso consente la regolazione indipendente della velocità per i movimenti di estensione e ritrazione, ottimizzando i tempi di ciclo per le diverse condizioni di carico.

I controlli di flusso a compensazione di pressione mantengono velocità costanti nonostante le variazioni di pressione, garantendo prestazioni ripetibili in diverse condizioni operative.

Il controllo elettronico del flusso utilizza valvole proporzionali per un controllo preciso e programmabile della velocità con profili di accelerazione e decelerazione variabili.

Sistemi di controllo della pressione

I regolatori di pressione mantengono una pressione di esercizio costante per un'erogazione della forza ripetibile e prestazioni stabili nonostante le variazioni della pressione di alimentazione.

I pressostati forniscono un semplice feedback di posizione basato sulle pressioni della camera, rilevando condizioni di fine corsa e malfunzionamenti del sistema.

Il controllo proporzionale della pressione consente di variare la forza in uscita per applicazioni che richiedono livelli di forza diversi durante il funzionamento o per prodotti diversi.

I sistemi di monitoraggio della pressione rilevano perdite, ostruzioni e degrado dei componenti prima che causino guasti al sistema o rischi per la sicurezza.

Integrazione dei sensori

I sensori di posizione forniscono il feedback per i sistemi di controllo ad anello chiuso. Le opzioni includono interruttori reed magnetici, sensori a effetto Hall ed encoder lineari per soddisfare i diversi requisiti di accuratezza.

Gli interruttori di finecorsa rilevano le posizioni di fine corsa e forniscono interblocchi di sicurezza per prevenire l'extracorsa e proteggere i componenti del sistema da eventuali danni.

I sensori di pressione monitorano le prestazioni del sistema e rilevano i problemi in via di sviluppo, come perdite, restrizioni o usura dei componenti, prima che si verifichino guasti.

I sensori di temperatura proteggono dal surriscaldamento nelle applicazioni a servizio continuo e forniscono dati per i programmi di manutenzione predittiva.

Capacità di integrazione del sistema

L'integrazione del PLC consente il coordinamento con altre funzioni della macchina attraverso protocolli di comunicazione standard e connessioni I/O per sistemi di automazione complessi.

La connettività di rete consente il monitoraggio e il controllo a distanza tramite reti industriali3 come Ethernet/IP, Profibus o DeviceNet per la gestione centralizzata.

Le interfacce HMI forniscono funzionalità di controllo dell'operatore e di monitoraggio del sistema attraverso display touchscreen e interfacce utente grafiche.

La registrazione dei dati acquisisce informazioni sulle prestazioni per l'analisi, la risoluzione dei problemi e l'ottimizzazione del funzionamento del sistema e delle procedure di manutenzione.

Quali forze e calcoli regolano il funzionamento del cilindro?

La comprensione delle forze e dei calcoli coinvolti nel funzionamento dei cilindri consente di dimensionare correttamente, prevedere le prestazioni e ottimizzare il sistema.

Il funzionamento del cilindro è regolato da calcoli di forza (F = P × A), equazioni di velocità (V = Q/A), analisi dell'accelerazione (F = ma) e fattori di efficienza che determinano i requisiti di dimensionamento e le caratteristiche di prestazione.

Calcoli di base della forza

La forza teorica è uguale alla pressione per l'area effettiva del pistone: F = P × A. Questa equazione fondamentale determina la forza massima disponibile in condizioni ideali.

L'area effettiva differisce tra estensione e ritrazione nei cilindri a doppio effetto: A_estensione = π × D²/4, A_retrazione = π × (D² - d²)/4, dove D è il diametro del pistone e d il diametro dello stelo.

La forza pratica tiene conto di perdite di efficienza che in genere variano tra l'85 e il 90% del teorico a causa dell'attrito, della resistenza delle tenute e delle restrizioni di flusso.

Ai carichi calcolati devono essere applicati fattori di sicurezza, in genere 1,5-2,5 a seconda della criticità dell'applicazione e dell'incertezza del carico.

Relazioni tra velocità e flusso

La velocità del cilindro è correlata alla portata volumetrica: V = Q/A, dove la velocità è uguale alla portata divisa per l'area effettiva del pistone.

La portata dipende dalla capacità della valvola, dal differenziale di pressione e dalle limitazioni del sistema. Le limitazioni di portata in qualsiasi punto del sistema riducono la velocità massima raggiungibile.

Il tempo di accelerazione dipende dalla forza netta e dalla massa in movimento: t = (V × m)/F_net, dove forze nette più elevate consentono un'accelerazione più rapida fino alle velocità desiderate.

Le caratteristiche di decelerazione dipendono dalla capacità del flusso di scarico e dalla contropressione. I sistemi di ammortizzazione controllano la decelerazione per evitare carichi d'urto.

Requisiti per l'analisi del carico

I carichi statici comprendono il peso dei componenti, le forze di processo e l'attrito. Tutte le forze statiche devono essere superate prima dell'inizio del movimento.

I carichi dinamici aggiungono forze di accelerazione durante il movimento: F_dinamica = F_statica + (m × a), dove le forze di accelerazione possono superare notevolmente i carichi statici.

I carichi laterali e i momenti devono essere considerati per un corretto dimensionamento del sistema di guida. I cilindri hanno una capacità di carico laterale limitata senza guide esterne.

L'analisi combinata dei carichi assicura che tutti i componenti della forza rientrino nelle capacità del cilindro e del sistema per un funzionamento affidabile.

Calcoli del consumo d'aria

Il consumo di aria per ciclo è uguale al volume del cilindro per il rapporto di pressione: V_aria = V_cilindro × (P_assoluta/P_atmosferica).

I cilindri a doppio effetto consumano aria per entrambe le corse, mentre i cilindri a semplice effetto consumano aria solo per la direzione della corsa azionata.

Le perdite del sistema dovute a valvole, raccordi e perdite aggiungono in genere 20-30% ai valori di consumo teorici.

Il dimensionamento del compressore deve gestire la domanda di picco più le perdite con un'adeguata capacità di riserva per evitare cali di pressione durante il funzionamento.

Ottimizzazione delle prestazioni

La scelta delle dimensioni del foro bilancia i requisiti di forza con la velocità e il consumo d'aria. I fori più grandi forniscono una forza maggiore, ma utilizzano più aria e possono muoversi più lentamente.

La lunghezza della corsa influisce sul consumo d'aria e sul tempo di risposta. Le corse più lunghe richiedono un volume d'aria maggiore e tempi di riempimento più lunghi per l'avvio del movimento.

L'ottimizzazione della pressione di esercizio tiene conto delle esigenze di forza, dei costi energetici e della durata dei componenti. Pressioni più elevate riducono le dimensioni del cilindro, ma aumentano il consumo energetico.

L'efficienza del sistema migliora grazie al corretto dimensionamento dei componenti, a perdite di carico minime e a un efficace trattamento dell'aria che riduce le perdite e la manutenzione.

| Parametro | Calcolo | Unità | Valori tipici |

|---|---|---|---|

| Forza | F = P × A | Newton | 500-50,000N |

| Velocità | V = Q/A | m/s | 0,1-10 m/s |

| Consumo d'aria | V = corsa × area × rapporto di pressione | litri/ciclo | 1-50 L/ciclo |

| Potenza | P = F × V | Watts | 100-10,000W |

In che modo i fattori ambientali influenzano il funzionamento del cilindro?

Le condizioni ambientali influenzano in modo significativo le prestazioni, l'affidabilità e la durata del cilindro attraverso vari meccanismi che devono essere considerati nella progettazione del sistema.

I fattori ambientali influenzano il funzionamento dei cilindri attraverso le variazioni di temperatura che alterano le proprietà dei fluidi e le prestazioni delle guarnizioni, la contaminazione che causa usura e malfunzionamenti, l'umidità che genera corrosione e le vibrazioni che accelerano l'affaticamento dei componenti.

Impatto della temperatura sul funzionamento

La temperatura di esercizio influisce sulla viscosità, sulla densità e sulla pressione del fluido. Temperature più elevate riducono la densità dell'aria e la forza effettiva erogata nei sistemi pneumatici.

I materiali delle guarnizioni hanno limiti di temperatura che influiscono sulle prestazioni e sulla durata. Le guarnizioni standard in NBR funzionano da -20°C a +80°C, mentre i materiali specializzati estendono gli intervalli di temperatura.

L'espansione termica dei componenti può influire sui giochi e sulle prestazioni della tenuta. La progettazione deve tenere conto dell'espansione termica per evitare l'instabilità o l'usura eccessiva.

La condensa si verifica quando l'aria compressa si raffredda al di sotto della temperatura di rugiada. L'accumulo di acqua provoca corrosione, congelamento e funzionamento irregolare.

Effetti della contaminazione

La polvere e i detriti causano l'usura delle guarnizioni, l'inceppamento delle valvole e il danneggiamento dei componenti interni. La contaminazione è la principale causa di guasto prematuro dei cilindri.

La dimensione delle particelle influisce sulla gravità del danno: le particelle più grandi delle distanze tra le guarnizioni causano danni immediati, mentre quelle più piccole causano un'usura graduale.

La contaminazione chimica attacca le guarnizioni e provoca la corrosione. La compatibilità dei materiali è fondamentale in ambienti con sostanze chimiche, solventi o fluidi di processo.

La contaminazione da umidità provoca la corrosione dei componenti interni e può congelare in condizioni di freddo, bloccando i passaggi dell'aria e impedendo il funzionamento.

Umidità e corrosione

L'umidità elevata aumenta il rischio di condensa nei sistemi di aria compressa. Il vapore acqueo si condensa quando l'aria si raffredda, creando acqua liquida nel sistema.

La corrosione colpisce i componenti in acciaio e può causare vaiolature, incrostazioni e infine guasti. L'acciaio inossidabile o i rivestimenti protettivi prevengono i danni da corrosione.

La corrosione galvanica si verifica quando metalli dissimili vengono a contatto in presenza di umidità. Una corretta selezione dei materiali previene i problemi di corrosione galvanica.

I sistemi di drenaggio devono rimuovere l'acqua accumulata dai punti bassi del sistema. Gli scarichi automatici impediscono l'accumulo di acqua che causa problemi di funzionamento.

Effetti di vibrazioni e urti

Le vibrazioni meccaniche causano l'allentamento dei dispositivi di fissaggio, lo spostamento delle guarnizioni e l'affaticamento dei componenti. Un montaggio e un isolamento adeguati proteggono dai danni delle vibrazioni.

I carichi d'urto dovuti a rapidi cambi di direzione o a impatti esterni possono danneggiare i componenti interni. I sistemi di ammortizzazione riducono i carichi d'urto e ne prolungano la durata.

La risonanza amplifica gli effetti delle vibrazioni quando le frequenze di funzionamento corrispondono alle frequenze naturali dei componenti. La progettazione deve evitare condizioni di risonanza.

La stabilità della fondazione influisce sulle prestazioni del sistema. Il montaggio rigido previene le vibrazioni eccessive, mentre il montaggio flessibile garantisce l'isolamento.

Effetti dell'altitudine e della pressione

L'alta quota riduce la pressione atmosferica, influenzando le prestazioni del cilindro pneumatico. La forza erogata diminuisce con la riduzione della contropressione atmosferica.

I calcoli della pressione differenziale devono tenere conto degli effetti dell'altitudine. I calcoli a livello del mare non si applicano direttamente alle installazioni ad alta quota.

La densità dell'aria diminuisce con l'altitudine, riducendo la portata massica e influenzando le caratteristiche di velocità del cilindro a portata volumetrica costante.

Anche le prestazioni del compressore diminuiscono con l'altitudine, richiedendo compressori più grandi o pressioni operative più elevate per mantenere le prestazioni del sistema.

Quali problemi comuni impediscono il corretto funzionamento del cilindro?

La comprensione dei problemi più comuni e delle loro cause profonde consente di individuare efficacemente i guasti e le strategie di manutenzione preventiva.

Tra i problemi più comuni dei cilindri vi sono le perdite di tenuta che causano perdite di forza, la contaminazione che provoca movimenti irregolari, il dimensionamento improprio che porta a prestazioni scarse e l'inadeguatezza dei cilindri. trattamento dell'aria4 con conseguente rottura prematura dei componenti.

Problemi legati alle guarnizioni

Le perdite interne tra le camere riducono la forza erogata e causano un funzionamento lento. Le guarnizioni del pistone usurate sono la causa più comune di degrado delle prestazioni.

Le perdite esterne intorno all'asta creano rischi per la sicurezza e sprecano aria compressa. I guasti alla tenuta dell'asta sono in genere dovuti a contaminazione o a danni superficiali.

L'estrusione delle guarnizioni si verifica quando le guarnizioni sono costrette ad entrare in spazi vuoti ad alta pressione. Questo danneggia le guarnizioni e crea percorsi di perdita permanenti.

L'indurimento della guarnizione dovuto al calore o all'esposizione a sostanze chimiche riduce la flessibilità e l'efficacia della sigillatura. Un'adeguata selezione dei materiali evita problemi di compatibilità chimica.

Problemi di contaminazione

La contaminazione da particelle accelera l'usura delle guarnizioni e causa il malfunzionamento delle valvole. Una filtrazione inadeguata è la causa principale dei problemi di contaminazione.

La contaminazione da acqua provoca corrosione e può congelare in condizioni di freddo. Una corretta asciugatura ad aria previene i problemi legati all'acqua e prolunga la vita dei componenti.

La contaminazione da olio dei compressori provoca il rigonfiamento e la degradazione delle guarnizioni. I compressori oil-free o la rimozione efficace dell'olio prevengono la contaminazione.

La contaminazione chimica attacca le guarnizioni e i componenti metallici. L'analisi della compatibilità dei materiali previene i danni chimici in ambienti difficili.

Problemi di dimensionamento e applicazione

I cilindri sottodimensionati non sono in grado di fornire una forza adeguata all'applicazione, con conseguente lentezza di funzionamento o impossibilità di completare il ciclo di lavoro.

I cilindri sovradimensionati sprecano energia e possono funzionare troppo rapidamente per un controllo adeguato. Un corretto dimensionamento ottimizza le prestazioni e l'efficienza energetica.

Sistemi di guida inadeguati consentono un carico laterale che provoca attacchi e usura prematura. Per le applicazioni con carico laterale possono essere necessarie guide esterne.

Un montaggio scorretto crea concentrazioni di sollecitazioni e disallineamenti che accelerano l'usura dei componenti e riducono l'affidabilità del sistema.

Problemi di progettazione del sistema

Una portata inadeguata limita la velocità del cilindro e crea perdite di carico che riducono la forza erogata e l'efficienza del sistema.

Una selezione inadeguata delle valvole influisce sui tempi di risposta e sulle caratteristiche di flusso. La capacità della valvola deve corrispondere ai requisiti del cilindro per ottenere prestazioni ottimali.

Un trattamento dell'aria insufficiente consente alla contaminazione e all'umidità di danneggiare i componenti. Una filtrazione e un'essiccazione adeguate sono essenziali per garantire l'affidabilità.

Una regolazione della pressione inadeguata causa prestazioni irregolari e può danneggiare i componenti a causa di condizioni di sovrapressione.

Problemi legati alla manutenzione

La sostituzione infrequente dei filtri consente l'accumulo di contaminazione che danneggia i componenti e riduce l'affidabilità e le prestazioni del sistema.

Una lubrificazione inadeguata provoca un aumento dell'attrito e un'usura accelerata. Sia la sottolubrificazione che la sovralubrificazione creano problemi.

Una sostituzione ritardata delle guarnizioni consente a piccole perdite di trasformarsi in guasti gravi che richiedono riparazioni estese e causano tempi di fermo prolungati.

La mancanza di un monitoraggio delle prestazioni impedisce di individuare tempestivamente i problemi in via di sviluppo che potrebbero essere corretti prima di causare guasti.

| Categoria di problemi | Sintomi | Cause principali | Metodi di prevenzione |

|---|---|---|---|

| Guasto della guarnizione | Perdite, forza ridotta | Contaminazione, usura | Aria pulita, materiali adeguati |

| Contaminazione | Movimenti irregolari, impuntamenti | Scarsa filtrazione | Trattamento dell'aria adeguato |

| Problemi di dimensionamento | Prestazioni scarse | Selezione errata | Calcoli corretti |

| Problemi di sistema | Funzionamento incoerente | Carenze di progettazione | Design professionale |

| Manutenzione | Fallimento prematuro | Trascuratezza | Manutenzione programmata |

Come si integrano i moderni cilindri con i sistemi di automazione?

I moderni cilindri incorporano tecnologie avanzate e capacità di comunicazione che consentono una perfetta integrazione con sofisticati sistemi di automazione.

I moderni cilindri si integrano con i sistemi di automazione grazie a sensori incorporati per il feedback di posizione, controlli elettronici per un funzionamento preciso, protocolli di comunicazione per la connettività di rete e funzionalità diagnostiche per la manutenzione predittiva.

Tecnologie di integrazione dei sensori

I sensori di posizione integrati eliminano i requisiti di rilevamento esterno e forniscono un feedback di posizione preciso per i sistemi di controllo ad anello chiuso.

I sensori magnetici rilevano la posizione del pistone attraverso le pareti del cilindro utilizzando tecnologie a effetto Hall o magnetoresistive che forniscono segnali di posizione analogici.

Gli encoder ottici montati su carrelli esterni forniscono un feedback di posizione ad altissima risoluzione per applicazioni di posizionamento di precisione.

I sensori di pressione monitorano le pressioni della camera per ottenere un feedback della forza e informazioni diagnostiche che consentono strategie di controllo avanzate e il monitoraggio delle condizioni.

Integrazione del controllo elettronico

Le servovalvole forniscono un controllo proporzionale del flusso basato su segnali di comando elettrici, consentendo un controllo preciso della velocità e della posizione con profili programmabili.

Il controllo elettronico della pressione utilizza valvole di pressione proporzionali per fornire una forza di uscita variabile e una regolazione della pressione per prestazioni costanti.

I controllori integrati combinano il controllo delle valvole, l'elaborazione dei sensori e le funzioni di comunicazione in pacchetti compatti che semplificano l'integrazione del sistema.

La connettività Fieldbus consente architetture di controllo distribuite in cui i singoli cilindri comunicano direttamente con i sistemi di controllo centrali.

Supporto del protocollo di comunicazione

I protocolli Industrial Ethernet, tra cui EtherNet/IP, Profinet ed EtherCAT, consentono la comunicazione ad alta velocità e il coordinamento del controllo in tempo reale.

I protocolli fieldbus come DeviceNet, Profibus e CANopen offrono una comunicazione robusta per le applicazioni di controllo distribuito.

Le opzioni di comunicazione wireless consentono il monitoraggio e il controllo di cilindri mobili o remoti senza collegamenti fisici via cavo.

Il supporto OPC-UA fornisce una comunicazione standardizzata per le applicazioni Industry 4.0 e l'integrazione con i sistemi aziendali.

Capacità di diagnostica e monitoraggio

La diagnostica integrata monitora i parametri delle prestazioni e le condizioni dei componenti per consentire la manutenzione predittiva e prevenire guasti imprevisti.

Il monitoraggio delle vibrazioni rileva i problemi meccanici in via di sviluppo, come l'usura dei cuscinetti, il disallineamento o i problemi di montaggio, prima che causino guasti.

Il monitoraggio della temperatura protegge dal surriscaldamento e fornisce dati per l'analisi termica e l'ottimizzazione del sistema.

Il monitoraggio dell'uso registra i conteggi dei cicli, le ore di funzionamento e le tendenze delle prestazioni per la programmazione della manutenzione e l'analisi del ciclo di vita.

Integrazione con l'Industria 4.0

La connettività IoT consente il monitoraggio e il controllo a distanza attraverso piattaforme basate su cloud che forniscono un accesso globale alle informazioni del sistema.

Le funzionalità di analisi dei dati elaborano i dati operativi per identificare le opportunità di ottimizzazione e prevedere i requisiti di manutenzione.

L'integrazione del gemello digitale crea modelli virtuali di cilindri fisici per la simulazione, l'ottimizzazione e l'analisi predittiva.

Gli algoritmi di apprendimento automatico analizzano i dati operativi per ottimizzare le prestazioni e prevedere i guasti dei componenti prima che si verifichino.

Integrazione del sistema di sicurezza

I sensori e i controlli con classificazione di sicurezza soddisfano i requisiti di sicurezza funzionale per le applicazioni che richiedono Sicurezza classificata SIL5 funzioni.

Le funzioni di sicurezza integrate comprendono l'arresto di sicurezza, il monitoraggio della posizione di sicurezza e il monitoraggio della velocità di sicurezza che eliminano i dispositivi di sicurezza esterni.

I sistemi ridondanti forniscono un funzionamento e un monitoraggio di backup per le applicazioni di sicurezza critiche in cui un guasto potrebbe causare lesioni o danni.

I protocolli di comunicazione di sicurezza garantiscono una trasmissione affidabile delle informazioni critiche per la sicurezza tra i componenti del sistema.

Conclusione

I cilindri funzionano grazie all'elegante applicazione della Legge di Pascal, convertendo la pressione del fluido in un preciso movimento lineare attraverso il funzionamento coordinato dei componenti interni, dei sistemi di controllo e delle caratteristiche di protezione ambientale che consentono un'automazione affidabile in innumerevoli applicazioni industriali.

Domande frequenti sul funzionamento dei cilindri

Come funziona un cilindro pneumatico?

Un cilindro pneumatico funziona utilizzando la pressione dell'aria compressa che agisce sulla superficie di un pistone per creare una forza lineare secondo la formula F = P × A, con valvole direzionali che controllano il flusso d'aria per estendere o ritrarre il pistone e lo stelo collegato.

Qual è il principio di base del funzionamento dei cilindri?

Il principio di base è la legge di Pascal, secondo la quale la pressione applicata a un fluido confinato si trasmette in egual misura in tutte le direzioni, creando una forza quando la differenza di pressione agisce su una superficie mobile del pistone all'interno del cilindro.

Come funzionano in modo diverso i cilindri a semplice e a doppio effetto?

I cilindri a semplice effetto utilizzano la pressione dell'aria per una direzione con ritorno a molla o a gravità, mentre i cilindri a doppio effetto utilizzano la pressione dell'aria per entrambi i movimenti di estensione e ritrazione, fornendo un movimento motorizzato in entrambe le direzioni.

Che ruolo hanno le guarnizioni nel funzionamento del cilindro?

Le guarnizioni mantengono i confini di pressione tra le camere del cilindro, prevengono le perdite esterne intorno allo stelo e bloccano l'ingresso di contaminanti, consentendo un corretto differenziale di pressione e la generazione di forza per un funzionamento affidabile.

Come si calcola la forza di uscita del cilindro?

Calcolare la forza del cilindro utilizzando F = P × A, dove la forza è uguale alla pressione dell'aria per l'area effettiva del pistone, tenendo conto della riduzione dell'area dello stelo nella corsa di rientro e delle perdite di efficienza di 10-15%.

Quali sono le cause del cattivo funzionamento dei cilindri?

Tra le cause più comuni vi sono la perdita della guarnizione che riduce la forza erogata, la contaminazione che provoca un movimento irregolare, il dimensionamento non corretto per l'applicazione, il trattamento dell'aria inadeguato e la scarsa manutenzione che consente il degrado dei componenti.

Come si integrano i moderni cilindri con i sistemi di automazione?

I moderni cilindri si integrano grazie a sensori incorporati per il feedback di posizione, controlli elettronici per un funzionamento preciso, protocolli di comunicazione per la connettività di rete e funzionalità diagnostiche per la manutenzione predittiva e le applicazioni Industry 4.0.

Quali fattori ambientali influenzano il funzionamento dei cilindri?

I fattori ambientali includono la temperatura che influisce sulle proprietà del fluido e sulle prestazioni della tenuta, la contaminazione che causa usura e malfunzionamento, l'umidità che crea corrosione, le vibrazioni che accelerano la fatica e l'altitudine che influisce sui differenziali di pressione e sulle prestazioni.

Note a piè di pagina

-

Scoprite di più sulla Legge di Pascal e sul suo ruolo fondamentale nella meccanica dei fluidi. ↩

-

Scoprite i diversi tipi di guarnizioni utilizzate nei cilindri industriali e le loro applicazioni. ↩

-

Esplorare i vari protocolli Industrial Ethernet utilizzati per la comunicazione ad alta velocità nei sistemi di automazione. ↩

-

Comprendere gli standard internazionali per la qualità dell'aria compressa e la loro importanza nei sistemi pneumatici. ↩

-

Comprendere i livelli di integrità della sicurezza (SIL) nella sicurezza funzionale e la loro rilevanza per l'automazione industriale. ↩