Nei miei 15 anni di lavoro con sistemi pneumaticiHo visto innumerevoli fabbriche alle prese con tubazioni inefficienti. Il problema è reale: perdite di pressione, distribuzione irregolare del flusso e cedimenti strutturali che costano migliaia di euro in termini di tempi di inattività. Eppure la maggior parte degli ingegneri trascura queste opportunità critiche di ottimizzazione.

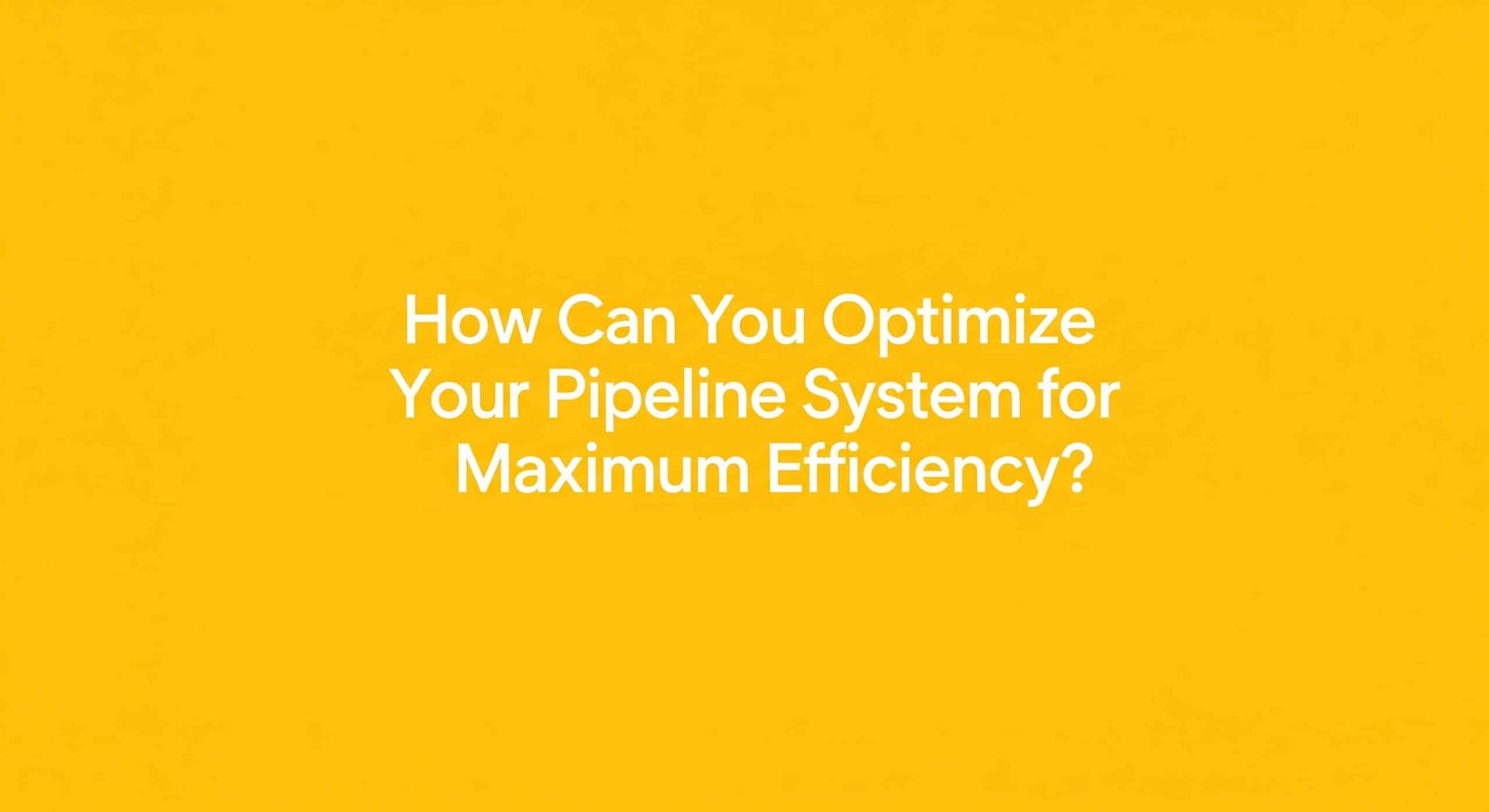

L'ottimizzazione delle condotte comporta il dimensionamento strategico dei diametri delle tubazioni, il bilanciamento della distribuzione del flusso nelle diramazioni e il corretto posizionamento dei supporti meccanici per massimizzare l'efficienza del sistema e ridurre al minimo i costi operativi.

Vorrei condividere un fatto accaduto il mese scorso. Un cliente in Germania stava riscontrando misteriosi cali di pressione nella sua linea di assemblaggio. Dopo aver eseguito il nostro protocollo di ottimizzazione, abbiamo scoperto che la configurazione della tubazione causava una perdita di efficienza di 23%. La nostra soluzione ha migliorato il tasso di produzione di 18% in pochi giorni.

Indice dei contenuti

- Strumento di perdita di pressione dinamica

- Simulazione della distribuzione del flusso

- Regole di spaziatura dei morsetti

- Conclusione

- Domande frequenti sull'ottimizzazione delle condotte

In che modo il diametro dei tubi influisce sulla perdita di pressione nei sistemi in tempo reale?

Quando si progettano sistemi pneumatici, la comprensione della relazione tra il diametro delle tubazioni e la perdita di pressione può determinare o meno i parametri di efficienza. Questa relazione dinamica cambia in base alle condizioni di flusso.

Il diametro del tubo influisce direttamente sulla perdita di pressione attraverso la relazione inversa di quinta potenza1 - Il raddoppio del diametro riduce la perdita di pressione di circa 32 volte, consentendo un notevole risparmio energetico nei sistemi pneumatici.

La matematica della perdita di pressione

La perdita di pressione nei sistemi pneumatici segue questa equazione fondamentale:

| Variabile | Descrizione | Impatto sul sistema |

|---|---|---|

| Δp | Perdita di pressione | Impatto diretto sull'efficienza del sistema |

| L | Lunghezza del tubo | Relazione lineare con la perdita di pressione |

| D | Diametro del tubo | Relazione inversa di quinta potenza |

| Q | Portata | Rapporto al quadrato con la perdita di pressione |

| ρ | Densità dell'aria | Relazione lineare con la perdita di pressione |

Per la scelta del diametro ottimale del tubo, consiglio sempre di utilizzare il nostro strumento di calcolo dinamico piuttosto che i grafici statici. Ecco perché:

Calcolo in tempo reale vs. tabelle statiche

Le tabelle di dimensionamento statico non tengono conto di:

- Modelli di domanda fluttuanti

- Variazioni di pressione del sistema

- Effetti della temperatura sulla densità dell'aria

- Perdite di carico effettive di raccordi e valvole

Il nostro strumento di perdita di pressione dinamica integra queste variabili in tempo reale, consentendo di vedere come si comporta il sistema in varie condizioni operative. Ho visto questo approccio ridurre il consumo energetico fino a 15% rispetto ai metodi di dimensionamento tradizionali.

Caso di studio: Ottimizzazione dell'impianto di produzione

Un impianto di produzione del Michigan stava subendo fluttuazioni di pressione che causavano una qualità incoerente dei prodotti. Utilizzando il nostro strumento di perdita di pressione dinamica, abbiamo identificato che la linea principale da 1 pollice creava una caduta di pressione eccessiva durante i picchi di domanda. L'aggiornamento a una linea da 1,5 pollici ha risolto completamente il problema, riducendo il carico del compressore di 12%.

Come si può bilanciare il flusso nei sistemi di ramificazione complessi?

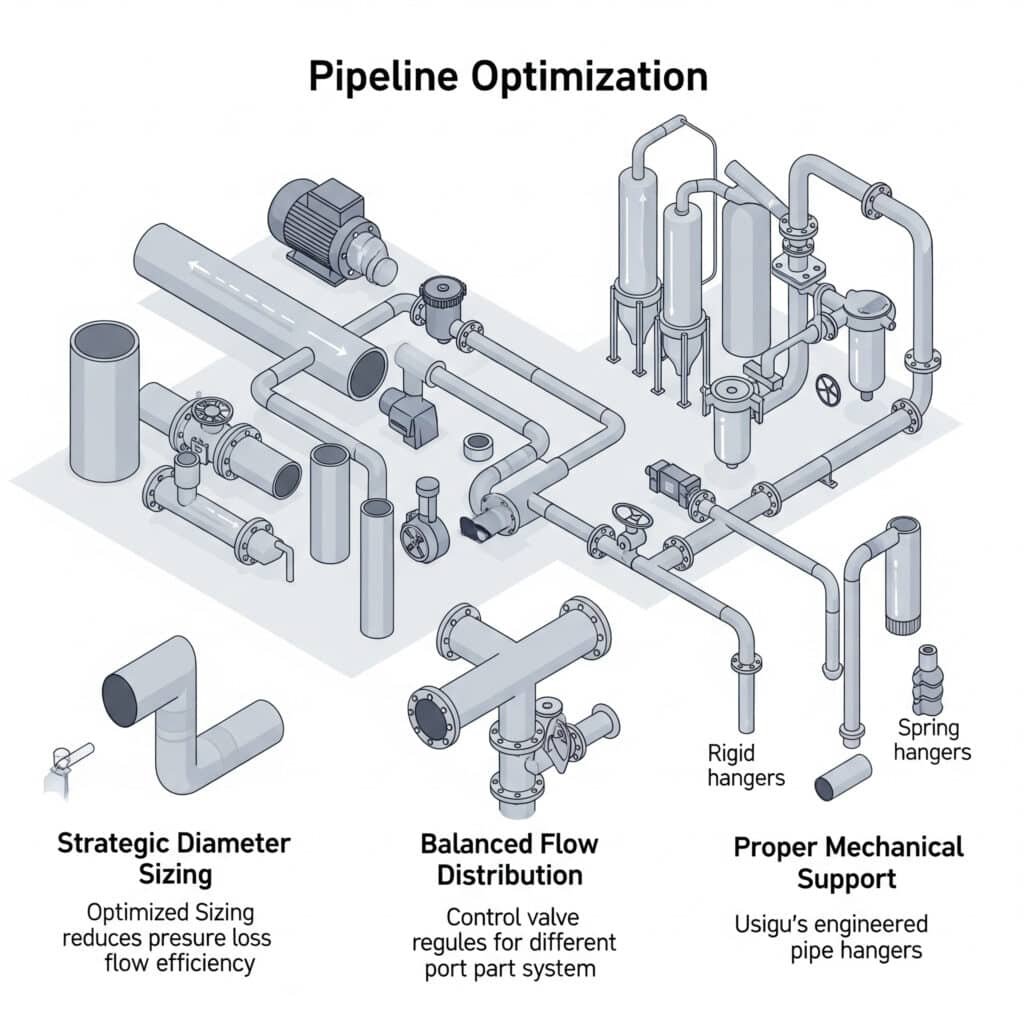

La distribuzione non uniforme del flusso nei sistemi di tubazioni ramificati crea una cascata di problemi, dalle prestazioni incoerenti delle macchine ai guasti prematuri dei componenti. La sfida consiste nel prevedere la distribuzione naturale del flusso.

La distribuzione del flusso nei sistemi ramificati dipende dal differenziale di pressione attraverso ogni percorso, con il flusso che prende il percorso di minor resistenza. Gli strumenti di simulazione possono prevedere questo comportamento e consentire un bilanciamento strategico attraverso il corretto dimensionamento e posizionamento dei componenti.

Fattori che influenzano la distribuzione del flusso

Quando si progettano sistemi ramificati, questi fattori determinano il bilanciamento del flusso:

Fattori geometrici

- Rapporti di diametro dei rami

- Angoli di diramazione

- Distanza dalla sorgente

Fattori di sistema

- Pressione di esercizio

- Limitazioni dei componenti

- Condizioni di contropressione

Ricordo di aver lavorato con un produttore di impianti di confezionamento che non riusciva a capire perché macchine identiche su rami diversi funzionassero in modo diverso. La nostra simulazione della distribuzione del flusso ha rivelato uno squilibrio del flusso di 22% dovuto alla configurazione del ramo. Dopo aver implementato le modifiche da noi consigliate, l'azienda ha ottenuto prestazioni uniformi su tutte le macchine.

Tecniche di simulazione per la previsione del flusso

I moderni strumenti di simulazione della distribuzione del flusso utilizzano questi metodi:

| Tecnica | Il migliore per | Limitazioni |

|---|---|---|

| Analisi CFD2 | Modelli di flusso dettagliati | Intenso dal punto di vista computazionale |

| Analisi di rete3 | Bilanciamento a livello di sistema | Meno dettagli a livello di componenti |

| Modelli empirici | Stime rapide | Meno preciso per i sistemi complessi |

Metodi pratici di bilanciamento

In base ai risultati delle simulazioni, questi sono i miei metodi preferiti per bilanciare il flusso:

- Dimensionamento strategico dei componenti - Utilizzo di raccordi di diverse dimensioni per creare restrizioni intenzionali

- Regolatori di flusso - Installazione di regolatori regolabili nei rami critici

- Design della testata - Implementazione di configurazioni di intestazione corrette per una distribuzione uniforme

Quali sono le regole d'oro per calcolare la distanza ottimale tra i morsetti?

L'errata spaziatura dei morsetti è uno degli aspetti più trascurati della progettazione delle tubazioni, eppure è responsabile di numerosi guasti del sistema che ho studiato nel corso degli anni.

La distanza ottimale tra i morsetti dipende dal materiale del tubo, dal diametro, dal peso, dall'intervallo di fluttuazione della temperatura e dall'esposizione alle vibrazioni. Per la maggior parte delle applicazioni pneumatiche industriali, la regola d'oro prevede una distanza tra i morsetti pari a 6-10 volte il diametro del tubo, con supporti aggiuntivi in prossimità dei cambi di direzione.

La scienza dietro la spaziatura dei morsetti

Un'adeguata distanza tra i morsetti impedisce:

- Eccessivo abbassamento del tubo

- Fatica indotta dalle vibrazioni4

- Problemi di espansione termica5

- Sollecitazione del punto di connessione

Formula di calcolo della distanza

Per la maggior parte delle applicazioni con cilindri pneumatici senza stelo, utilizzo questa formula:

Spaziatura massima (piedi) = (Diametro del tubo × Fattore materiale × Fattore supporto) ÷ Fattore temperatura

Dove:

- Il fattore materiale varia da 0,8 a 1,2 a seconda del materiale del tubo.

- Il Fattore di supporto considera la rigidità della superficie di montaggio (0,7-1,0)

- Il fattore temperatura tiene conto dell'espansione termica (1,0-1,5).

Considerazioni speciali per i sistemi pneumatici

Quando si lavora con sistemi pneumatici che includono cilindri senza stelo, entrano in gioco altri fattori:

Gestione delle vibrazioni

I sistemi pneumatici creano spesso vibrazioni che possono essere amplificate da tubazioni non correttamente supportate. Si consiglia di ridurre la distanza standard di 20% negli ambienti ad alta vibrazione.

Punti di supporto critici

Aggiungere sempre ulteriori supporti:

| Posizione | Distanza dal punto |

|---|---|

| Valvole | Entro 12 pollici |

| Cambiamenti di direzione | Entro 18 pollici |

| Cilindri senza stelo | Ad entrambe le estremità |

| Componenti pesanti | Entro 6 pollici |

L'anno scorso sono stato consulente di un impianto di trasformazione alimentare che aveva frequenti perdite d'aria. Il team di manutenzione era frustrato dalla necessità di riparare sempre gli stessi punti di connessione. Dopo aver implementato il nostro protocollo di distanziamento dei morsetti, gli episodi di perdita sono diminuiti di 78% in sei mesi.

Conclusione

L'ottimizzazione del sistema di tubazioni richiede attenzione alla scelta del diametro dei tubi, al bilanciamento della distribuzione del flusso e al corretto supporto meccanico. Utilizzando strumenti di calcolo dinamico, software di simulazione e seguendo regole di spaziatura collaudate, è possibile migliorare significativamente l'efficienza del sistema, ridurre i costi operativi e prolungare la durata delle apparecchiature.

Domande frequenti sull'ottimizzazione delle condotte

Qual è la causa più comune di perdita di pressione nelle tubazioni pneumatiche?

La causa più comune è il sottodimensionamento del diametro del tubo, che crea attrito e turbolenza eccessivi. Altri fattori sono il numero eccessivo di cambi di direzione, la scelta impropria dei raccordi e la contaminazione interna del tubo.

In che modo l'ottimizzazione delle condutture influisce sui costi energetici?

Le tubazioni ottimizzate possono ridurre i costi energetici di 10-25% minimizzando le perdite di pressione, il che consente ai compressori di operare a pressioni inferiori mantenendo le stesse prestazioni al punto di utilizzo.

Con quale frequenza i sistemi di condotte dovrebbero essere rivalutati per l'ottimizzazione?

I sistemi di tubazioni devono essere rivalutati ogni volta che i requisiti di produzione cambiano in modo significativo, almeno ogni anno durante la manutenzione preventiva o quando si verificano problemi di prestazioni come fluttuazioni di pressione o incongruenze di flusso.

È possibile ottimizzare i sistemi di condotte esistenti senza sostituirli completamente?

Sì, i sistemi esistenti possono spesso essere parzialmente ottimizzati affrontando i colli di bottiglia critici, aggiungendo bypass strategici, sostituendo sezioni chiave con tubazioni di diametro maggiore o implementando migliori strategie di controllo senza una sostituzione completa.

Qual è la differenza tra le configurazioni di pipeline in serie e in parallelo?

Le configurazioni in serie collegano i componenti in modo sequenziale lungo un unico percorso, mentre le configurazioni in parallelo dividono il flusso in più percorsi. I sistemi paralleli offrono una migliore ridondanza e capacità di flusso, ma richiedono un bilanciamento più accurato.

Che impatto ha un cilindro pneumatico senza stelo sui requisiti di progettazione delle tubazioni?

I cilindri pneumatici senza stelo richiedono un'attenzione particolare alla costanza dell'erogazione dell'aria e alla stabilità della pressione. Le tubazioni che servono questi cilindri devono essere dimensionate per ridurre al minimo le perdite di carico e includere componenti di preparazione dell'aria adeguati per garantire un funzionamento regolare.

-

Spiega il principio della fluidodinamica, derivato dalle equazioni di Darcy-Weisbach e Hagen-Poiseuille, che mostra come la perdita di pressione in un tubo sia inversamente proporzionale al diametro del tubo elevato alla quarta o quinta potenza, a seconda delle condizioni di flusso. ↩

-

Offre una panoramica sulla fluidodinamica computazionale (CFD), una branca della meccanica dei fluidi che utilizza l'analisi numerica e le strutture di dati per simulare, visualizzare e analizzare il flusso dei fluidi e il trasferimento di calore. ↩

-

Descrive come le leggi di Kirchhoff, originariamente sviluppate per i circuiti elettrici, possano essere applicate per analogia alle reti di fluidi per analizzare e bilanciare le portate e le perdite di carico in sistemi di tubazioni complessi e ramificati. ↩

-

Illustra il meccanismo della fatica dei materiali, un processo in cui un materiale si indebolisce a causa di carichi ciclici ripetuti, come le vibrazioni ad alta frequenza, portando infine alla formazione di cricche e al cedimento ben al di sotto del carico di rottura. ↩

-

Spiega il principio dell'espansione e della contrazione termica nei sistemi di tubazioni e come l'incapacità di adattarsi a questo movimento possa portare a sollecitazioni elevate, deformazioni plastiche e infine al cedimento di tubi e supporti. ↩