Gli ingegneri che progettano sistemi per ambienti ad alta temperatura devono prendere decisioni critiche sulla scelta dei cilindri pneumatici, sapendo che i componenti standard si guastano in modo catastrofico in condizioni di calore estremo, causando costosi tempi di inattività, rischi per la sicurezza e ritardi nel progetto che possono distruggere budget e reputazione.

I cilindri pneumatici ad alta temperatura richiedono materiali di tenuta speciali e alloggiamenti resistenti al calore, espansione termica1 e sistemi di lubrificazione avanzati per operare in modo affidabile al di sopra dei 150°C, con una selezione e un'applicazione adeguate che consentono un funzionamento continuo fino a 350°C nei processi industriali più impegnativi.

Due mesi fa ho lavorato con Robert, un ingegnere di processo di un impianto di lavorazione dell'acciaio in Pennsylvania, i cui cilindri standard continuavano a guastarsi nella loro linea di ricottura a 280 °C. Dopo essere passato ai nostri cilindri senza stelo per alte temperature Bepto con guarnizioni in PTFE e rivestimenti in ceramica, il suo sistema ha funzionato ininterrottamente per oltre 90 giorni senza alcun guasto. 🔥

Indice dei contenuti

- Quali sono gli intervalli di temperatura che definiscono le applicazioni pneumatiche ad alta temperatura?

- In che modo la scelta dei materiali influisce sulle prestazioni alle alte temperature?

- Quali caratteristiche progettuali consentono un funzionamento affidabile alle alte temperature?

- Quali considerazioni sull'installazione garantiscono il successo a lungo termine?

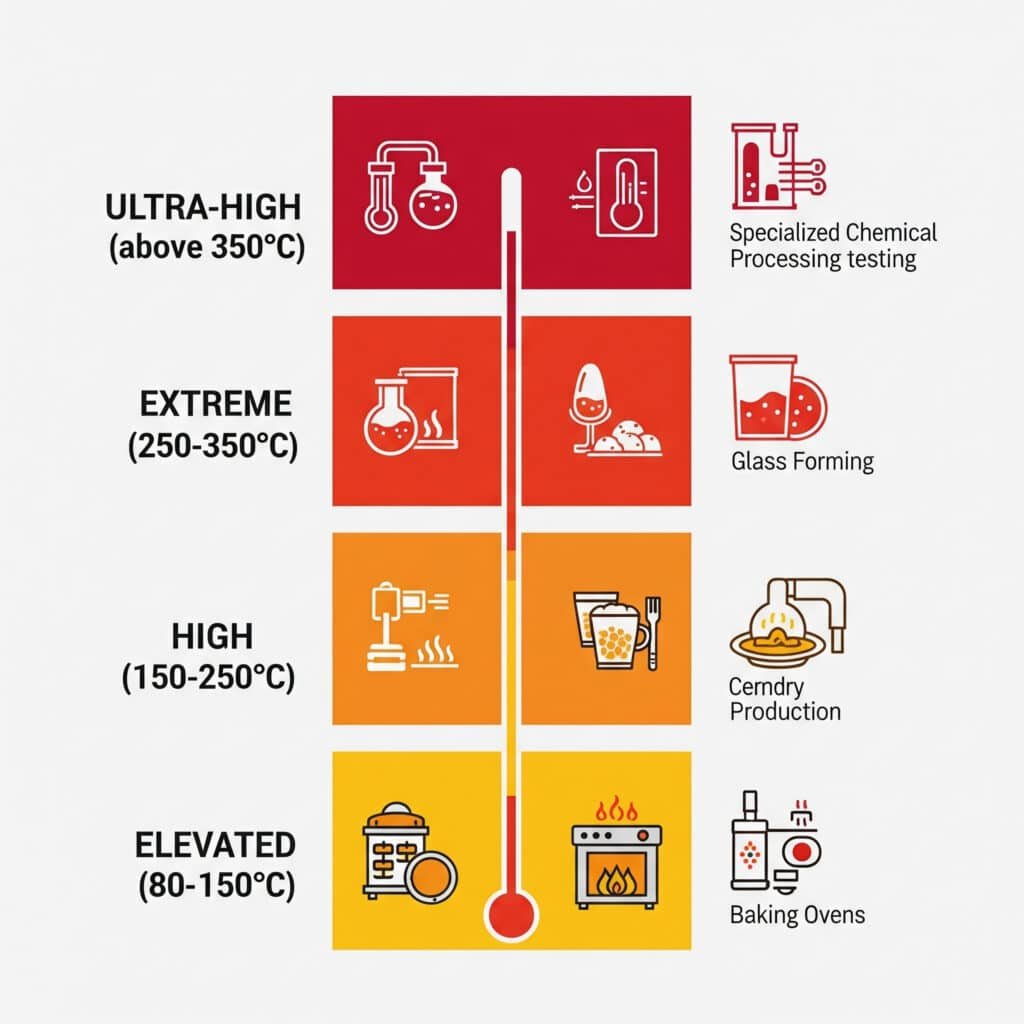

Quali sono gli intervalli di temperatura che definiscono le applicazioni pneumatiche ad alta temperatura?

La comprensione delle classificazioni di temperatura aiuta i progettisti a scegliere le tecnologie di bombole più adatte alle loro applicazioni.

Le applicazioni pneumatiche ad alta temperatura sono classificate come elevate (80-150°C), alte (150-250°C), estreme (250-350°C) e ultra-alte (oltre i 350°C); ogni intervallo richiede materiali, sistemi di tenuta e strategie di gestione termica progressivamente specializzati per un funzionamento affidabile.

Sistema di classificazione della temperatura

Gamme standard e gamme ad alta temperatura

| Intervallo di temperatura | Classificazione | Applicazioni tipiche | Requisiti speciali |

|---|---|---|---|

| Da -10°C a 80°C | Standard | Produzione generale | Guarnizioni/materiali standard |

| 80°C a 150°C | Elevato | Lavorazione degli alimenti, essiccazione | Guarnizioni migliorate |

| Da 150°C a 250°C | Alto | Plastica, formatura del vetro | Materiali specializzati |

| Da 250°C a 350°C | Estremo | Acciaio, ceramica | Ingegneria avanzata |

| Oltre i 350°C | Ultra-alto | Aerospaziale, ricerca | Soluzioni personalizzate |

Requisiti di temperatura specifici del settore

- Lavorazione dell'acciaio - Fino a 300°C per operazioni di laminazione e formatura

- Produzione di vetro - 200-280°C per i processi di formatura e ricottura

- Stampaggio a iniezione di plastica - 150-220°C per cicli di riscaldamento e raffreddamento

- Produzione di ceramica - 250-350°C per le operazioni di cottura e smaltatura

- Lavorazione degli alimenti - 80-150°C per applicazioni di sterilizzazione e cottura

Considerazioni sul ciclo termico

Sfide legate alle variazioni di temperatura

Le applicazioni ad alta temperatura spesso comportano:

- Riscaldamento rapido dalla temperatura ambiente a quella di esercizio

- Shock termico2 da improvvisi sbalzi di temperatura

- Stanchezza da ciclismo da ripetute espansioni/contrazioni

- Effetti di gradiente sulla lunghezza del cilindro

- Raffreddamento ambientale durante i periodi di arresto

Fattori di impatto delle prestazioni

- Degrado delle guarnizioni accelera esponenzialmente con la temperatura

- Guasto alla lubrificazione si verifica a temperature elevate

- Espansione del materiale influisce sulle tolleranze e sull'allineamento

- Variazioni di pressione a causa degli effetti della legge sui gas

- Sollecitazione del componente da cicli termici

In che modo la scelta dei materiali influisce sulle prestazioni alle alte temperature?

Le scelte strategiche dei materiali determinano l'affidabilità e la durata dei cilindri a temperature estreme.

Le prestazioni dei cilindri ad alta temperatura dipendono dalla scelta di guarnizioni resistenti al calore, come il PTFE o il PEEK, di alloggiamenti resistenti alla corrosione, come l'acciaio inossidabile o l'alluminio rivestito di ceramica, di lubrificanti speciali adatti alle temperature estreme e di rivestimenti a barriera termica che proteggono i componenti critici dai danni del calore.

Tecnologie dei materiali di tenuta

Opzioni avanzate di tenuta

- PTFE (politetrafluoroetilene) - Eccellente per applicazioni a 200-260°C

- PEEK (Polietereterchetone) - Prestazioni superiori fino a 300°C

- Perfluoroelastomeri3 - Resistenza chimica fino a 320°C

- Guarnizioni metalliche - Resistenza a temperature superiori a 350°C

- Compositi ceramici - Applicazioni specializzate che richiedono una durata estrema

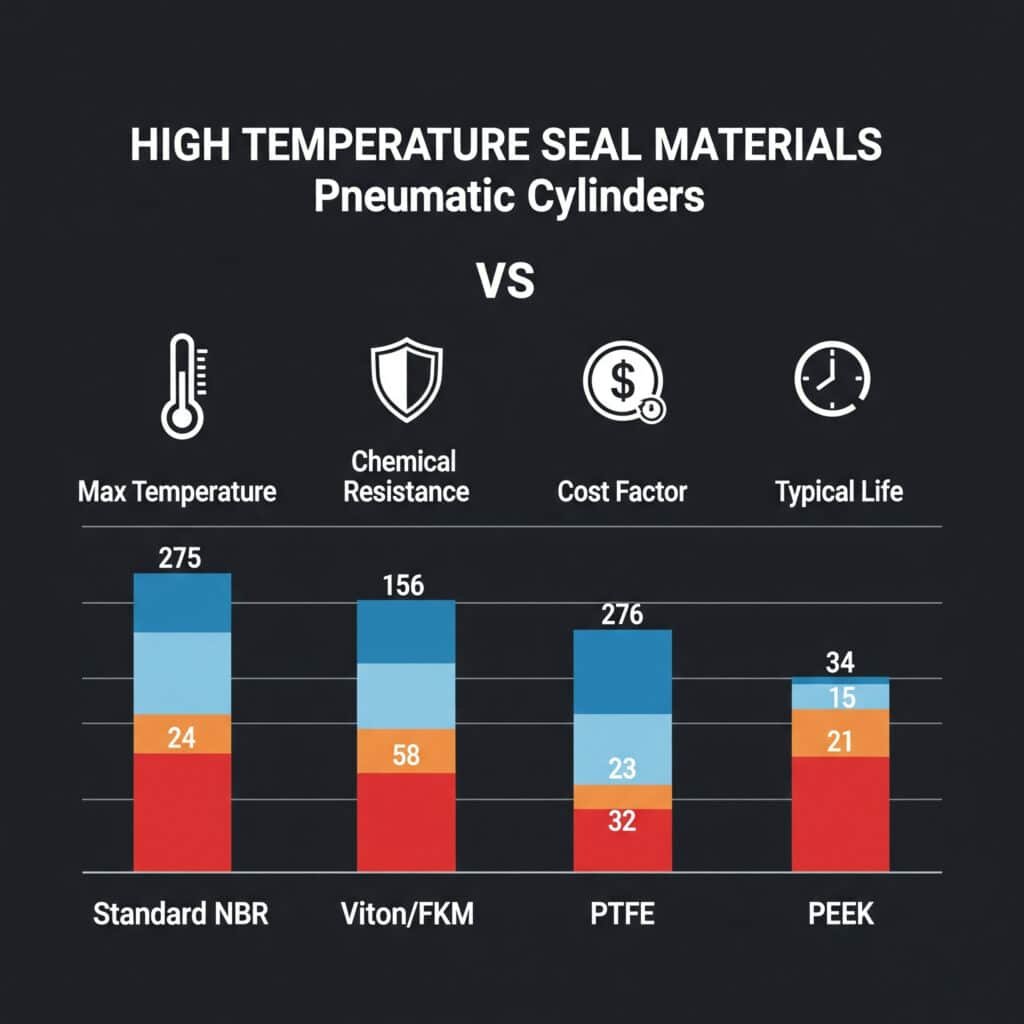

Confronto tra le prestazioni delle guarnizioni

| Tipo di materiale | Temperatura massima | Resistenza chimica | Fattore di costo | Vita tipica |

|---|---|---|---|---|

| NBR standard | 80°C | Limitato | 1x | 6-12 mesi |

| Viton/FKM | 200°C | Eccellente | 3x | 12-18 mesi |

| PTFE | 260°C | Eccezionale | 4x | 18-24 mesi |

| SETTIMANA | 300°C | Superiore | 6x | 24-36 mesi |

Materiali dell'alloggiamento e dei componenti

Opzioni abitative resistenti al calore

- Acciaio inox 316 - Resistenza alla corrosione con capacità di 300°C

- Leghe di Inconel - Resistenza alle temperature estreme e all'ossidazione

- Alluminio rivestito in ceramica - Leggero con proprietà di barriera termica

- Ghisa con trattamenti - Conveniente per temperature moderate

Considerazioni sui componenti interni

- Materiali del pistone deve resistere all'espansione termica e all'usura

- Rivestimenti per aste prevenire galla4 e corrosione ad alte temperature

- Superfici dei cuscinetti richiedono trattamenti specifici per la durata

- Elementi di fissaggio necessitano di coefficienti di espansione termica corrispondenti

Di recente ho aiutato Maria, ingegnere progettista di un'azienda produttrice di vetro in California, a risolvere i persistenti guasti alle guarnizioni nella sua linea di formatura a 240°C. Grazie al passaggio alla nostra tecnologia di tenuta in PEEK e all'implementazione di una corretta gestione termica, i suoi cilindri ora funzionano in modo affidabile per oltre 18 mesi tra una manutenzione e l'altra, rispetto ai guasti mensili con le tenute standard. 🏭

Requisiti del sistema di lubrificazione

Proprietà dei lubrificanti per alte temperature

- Stabilità termica per prevenire la rottura e la carbonizzazione

- Resistenza all'ossidazione per prolungare gli intervalli di manutenzione

- Ritenzione della viscosità in ampi intervalli di temperatura

- Compatibilità con i materiali di tenuta e i componenti del sistema

- Bassa volatilità per ridurre al minimo le perdite di lubrificante

Soluzioni di lubrificazione specializzate

- Oli PAO sintetici per temperature fino a 200°C

- Fluidi perfluorurati per ambienti chimici estremi

- Lubrificanti solidi (MoS2, grafite) per applicazioni a secco

- Formulazioni di grasso per applicazioni con cuscinetti sigillati

Quali caratteristiche progettuali consentono un funzionamento affidabile alle alte temperature?

Elementi di design specializzati affrontano le sfide termiche e garantiscono prestazioni costanti.

L'affidabilità del funzionamento ad alta temperatura richiede la compensazione dell'espansione termica mediante supporti flottanti, sistemi di raffreddamento potenziati con dissipatori di calore o raffreddamento attivo, regolazione della pressione per gli effetti dell'espansione dei gas e sistemi di tenuta robusti con più guarnizioni di backup per evitare guasti catastrofici.

Sistemi di gestione termica

Soluzioni di raffreddamento passivo

- Dissipatori di calore per dissipare l'energia termica

- Barriere termiche per isolare le zone calde

- Sistemi di isolamento per proteggere i componenti sensibili

- Schermi antiradiazioni per riflettere il calore lontano dai cilindri

- Potenziamento della convezione design delle alette

Tecnologie di raffreddamento attivo

- Raffreddamento ad aria con sistemi di ventilazione forzata

- Raffreddamento a liquido circuiti per applicazioni estreme

- Scambiatori di calore per trasferire energia termica

- Raffreddamento termoelettrico5 per un controllo preciso della temperatura

- Materiali a cambiamento di fase per il tamponamento termico

Progettazione della compensazione di espansione

Metodi di compensazione meccanica

| Tipo di compensazione | Intervallo di temperatura | Vantaggi | Applicazioni |

|---|---|---|---|

| Supporti galleggianti | Fino a 200°C | Semplice, affidabile | Uso generale |

| Espansione a soffietto | Fino a 300°C | Controllo preciso | Allineamento critico |

| Giunti scorrevoli | Fino a 250°C | Bassa manutenzione | Applicazioni lineari |

| Giunti flessibili | Fino a 350°C | Asse multiplo | Sistemi complessi |

Considerazioni sul posizionamento di precisione

- Deriva termica compensazione nei sistemi di controllo

- Punto di riferimento stabilità durante le variazioni di temperatura

- Procedure di calibrazione per gli effetti termici

- Posizionamento del sensore lontano da fonti di calore

Strategie di sigillatura avanzate

Configurazioni multiple di guarnizioni

- Guarnizioni primarie per la funzione di tenuta principale

- Guarnizioni secondarie come protezione di backup

- Guarnizioni per tergicristalli per escludere i contaminanti

- Zone cuscinetto tra le fasi di tenuta

- Scarico della pressione sistemi per la protezione delle tenute

Soluzioni di sigillatura dinamica

- Guarnizioni a molla mantenere la pressione di contatto

- Design autoregolante compensare l'usura

- Cartucce di tenuta modulari per una facile sostituzione

- Sistemi di monitoraggio per la valutazione delle condizioni delle guarnizioni

Quali considerazioni sull'installazione garantiscono il successo a lungo termine?

Le pratiche di installazione corrette massimizzano le prestazioni e la durata dei cilindri ad alta temperatura.

Il successo delle installazioni ad alta temperatura richiede l'isolamento termico dalle fonti di calore, un'adeguata flessibilità di montaggio per l'espansione, spazi adeguati per la crescita termica, protezione ambientale dai contaminanti e sistemi di monitoraggio completi per monitorare le prestazioni e prevedere le esigenze di manutenzione.

Strategie di montaggio e allineamento

Gestione dell'espansione termica

- Montaggio flessibile sistemi in grado di accogliere la crescita

- Calcoli per la liquidazione per la massima espansione

- Manutenzione dell'allineamento durante i cicli termici

- Sollievo dallo stress nelle tubazioni e nei cablaggi collegati

- Stabilità della fondazione sotto carico termico

Preparazione dell'ambiente di installazione

- Schermatura termica installazione intorno ai cilindri

- Sistemi di ventilazione per la rimozione del calore

- Disposizioni di accesso per la manutenzione e l'ispezione

- Sistemi di sicurezza per la protezione del personale

- Arresto di emergenza capacità

Requisiti di integrazione del sistema

Adattamenti del sistema di controllo

- Compensazione della temperatura negli algoritmi di posizionamento

- Monitoraggio termico con sistemi di allarme

- Regolazione della pressione per gli effetti di espansione del gas

- Tempistica del ciclo regolazioni per la risposta termica

- Interblocchi di sicurezza per la protezione dalle sovratemperature

Pianificazione degli accessi per la manutenzione

- Nulla osta di servizio per la sostituzione dei componenti

- Disposizioni per il sollevamento per componenti pesanti

- Accesso agli strumenti per le attrezzature di manutenzione specializzate

- Stoccaggio delle parti in condizioni di ambiente controllato

- Sistemi di documentazione per il monitoraggio delle prestazioni termiche

Sistemi di monitoraggio delle prestazioni

Tracciamento dei parametri critici

- Temperatura di esercizio monitoraggio continuo

- Variazioni di pressione per tutti i cicli

- Precisione della posizione degrado nel tempo

- Tempo di ciclo cambiamenti che indicano l'usura

- Analisi delle vibrazioni per le condizioni dei cuscinetti

Integrazione della manutenzione predittiva

- Analisi delle tendenze per la riduzione delle prestazioni

- Soglie di allarme per i parametri critici

- Pianificazione della manutenzione in base alle condizioni effettive

- Inventario ricambi ottimizzazione per componenti ad alta temperatura

Bepto è specializzata in soluzioni pneumatiche per alte temperature, con una vasta esperienza nei settori dell'acciaio, del vetro e della ceramica. Il nostro team di ingegneri fornisce un supporto applicativo completo, dalla consulenza iniziale alla progettazione, fino all'installazione e all'ottimizzazione della manutenzione continua, garantendo un funzionamento affidabile negli ambienti termici più difficili. 🎯

Conclusione

Il successo dei cilindri pneumatici ad alta temperatura dipende dalla comprensione delle classificazioni di temperatura, dalla scelta di materiali e tecnologie di tenuta appropriati, dall'implementazione di strategie di gestione termica e dall'adozione di pratiche di installazione corrette che tengano conto dell'espansione termica pur mantenendo precisione e affidabilità.

Domande frequenti sui cilindri pneumatici ad alta temperatura

D: Qual è il limite massimo di temperatura per i cilindri pneumatici?

I cilindri pneumatici standard funzionano in genere fino a 80°C, mentre le unità specializzate per alte temperature possono funzionare in modo affidabile fino a 350°C con un'adeguata selezione dei materiali, anche se le soluzioni personalizzate possono superare i 400°C per applicazioni specifiche che richiedono una progettazione avanzata.

D: In che modo la temperatura influisce sulle prestazioni dei cilindri pneumatici?

Le alte temperature causano il degrado delle tenute, la rottura dei lubrificanti, l'espansione termica che influisce sulle tolleranze, le variazioni di pressione dovute alle leggi dei gas e l'usura accelerata dei componenti, richiedendo materiali speciali e caratteristiche di progettazione per mantenere un funzionamento affidabile.

D: I cilindri per alte temperature sono significativamente più costosi delle unità standard?

I cilindri per alte temperature costano in genere 200-400% di più rispetto alle unità standard, a causa dei materiali speciali, dei sistemi di tenuta avanzati e dei processi di produzione migliorati, ma questo investimento previene guasti costosi e tempi di inattività nelle applicazioni termiche.

D: Con quale frequenza i cilindri per alte temperature richiedono manutenzione?

Gli intervalli di manutenzione dipendono dalla temperatura e dalle condizioni di funzionamento, in genere variano da 3-6 mesi per applicazioni estreme (oltre 250°C) a 12-18 mesi per servizi a temperature elevate (80-150°C), con un monitoraggio adeguato che ne prolunga la durata.

D: Posso adattare i cilindri esistenti alle applicazioni ad alta temperatura?

L'adattamento dei cilindri standard al servizio ad alta temperatura è generalmente sconsigliato a causa delle limitazioni del materiale dell'alloggiamento, del design delle scanalature di tenuta e delle considerazioni sull'espansione termica, che rendono le unità ad alta temperatura appositamente costruite la scelta più sicura e affidabile.

-

Imparare i principi della dilatazione termica e come si calcola per i diversi materiali in ingegneria. ↩

-

Comprendere le cause e gli effetti degli shock termici e il motivo per cui portano alla rottura e al cedimento dei materiali. ↩

-

Esplora la resistenza chimica e le proprietà ad alta temperatura dei perfluoroelastomeri (FFKM). ↩

-

Scoprite il meccanismo della galla, una grave forma di usura adesiva che si verifica tra superfici metalliche scorrevoli. ↩

-

Scoprite come i raffreddatori termoelettrici (TEC) sfruttano l'effetto Peltier per fornire un raffreddamento attivo allo stato solido. ↩