Il vostro sistema pneumatico perde aria compressa attraverso raccordi push-in mal installati, con un costo di migliaia di euro. energia sprecata1 compromettendo le prestazioni del sistema e creando rischi per la sicurezza che potrebbero bloccare l'intera attività. 😰

La prevenzione delle perdite pneumatiche richiede una corretta installazione dei raccordi push-in attraverso una preparazione pulita del tubo, una corretta profondità di inserimento, un adeguato supporto del tubo, una scelta appropriata dei raccordi per l'applicazione e una regolare ispezione di manutenzione.

Recentemente ho lavorato con Sarah, un ingegnere di manutenzione di un impianto di confezionamento in Ohio, che perdeva $3.000 al mese a causa di perdite di aria compressa dovute a raccordi push-in installati in modo improprio. Dopo aver implementato il nostro protocollo di installazione completo, la sua struttura ha ottenuto zero guasti legati alle perdite in 18 mesi e ha ridotto i costi dell'aria compressa di 40%.

Indice dei contenuti

- Quali sono le fasi più critiche per l'installazione di un raccordo a pressione senza perdite?

- Come si sceglie il raccordo a pressione più adatto alla propria applicazione specifica?

- Quali sono gli errori comuni di installazione che causano il maggior numero di perdite pneumatiche?

- Quali sono le pratiche di manutenzione che mantengono i raccordi a pressione senza perdite a lungo termine?

Quali sono le fasi più critiche per l'installazione di un raccordo a pressione senza perdite?

Una corretta tecnica di installazione è alla base di connessioni pneumatiche affidabili e prive di perdite che funzionano costantemente sotto pressione.

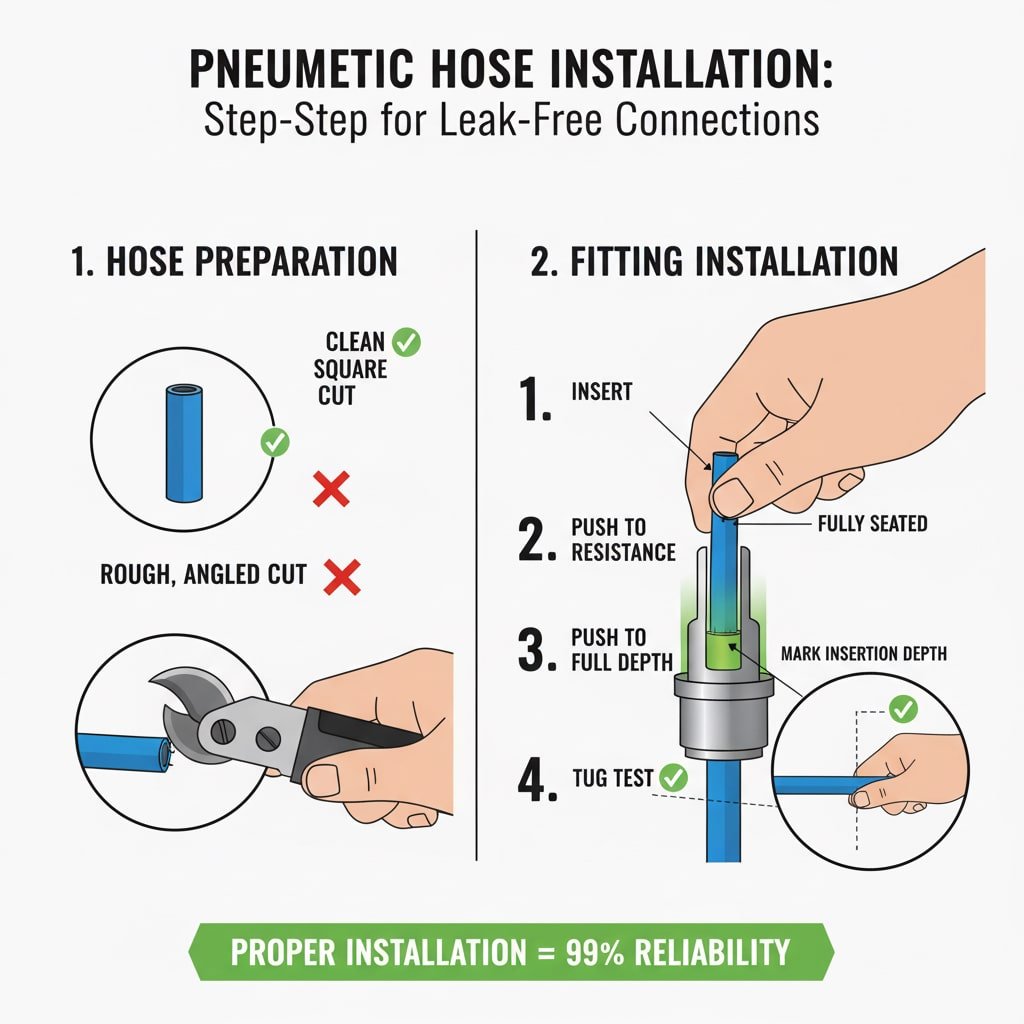

Le fasi critiche dell'installazione comprendono l'esecuzione di tagli puliti e squadrati del tubo con gli strumenti appropriati, l'inserimento del tubo alla massima profondità fino a quando non si avverte una resistenza, la fornitura di un adeguato scarico della trazione2Utilizzando materiali compatibili per i tubi flessibili ed eseguendo test di pressione a una pressione di esercizio pari a 1,5 volte, questi passaggi assicurano un innesto ottimale della tenuta, prevengono l'usura prematura e garantiscono un'affidabilità del collegamento superiore a 99% se eseguiti correttamente.

Fondamenti di preparazione del tubo flessibile

Tecniche di taglio essenziali:

- Tagli netti: Utilizzare tagliatubi pneumatici affilati, mai coltelli o forbici.

- Estremità quadrate: Assicurarsi che i tagli siano perpendicolari per evitare il bypass della guarnizione.

- Finitura liscia: Rimuovere le bave e i bordi ruvidi che danneggiano le guarnizioni.

- Lunghezza corretta: Considerare l'intera profondità di inserimento più la lunghezza di lavoro

Lista di controllo della qualità:

- ✅ Il taglio è perfettamente squadrato e pulito

- ✅ Nessuna sbavatura o danno visibile

- ✅ L'estremità del tubo flessibile è priva di contaminazione

- ✅ Materiale del tubo flessibile adatto all'applicazione

Fasi del processo di installazione

Protocollo di installazione passo per passo:

| Passo | Azione | Punto critico | Errore comune |

|---|---|---|---|

| 1 | Ispezione del raccordo | Controllare che non vi siano danni o contaminazioni | Utilizzo di raccordi danneggiati |

| 2 | Preparare il tubo flessibile | Taglio netto e squadrato | Tagli angolati o grezzi |

| 3 | Inserire completamente | Spingere fino a quando non si avverte resistenza | Inserimento parziale |

| 4 | Continua a spingere | Fondo nel corpo di montaggio | Fermarsi alla prima resistenza |

| 5 | Test del rimorchiatore | Verifica della connessione sicura | Saltare la verifica |

| 6 | Profondità del marchio | Riferimento per la futura ispezione | Nessun riferimento di inserimento |

Test di pressione e convalida

Requisiti del protocollo di test:

- Pressione iniziale: 1,5 volte la pressione di esercizio per 5 minuti

- Rilevamento delle perdite: Rivelatore elettronico o soluzione di sapone

- Test di trazione: Verificare la resistenza del collegamento meccanico

- Documentazione: Registrare i risultati del test e la data

Criteri di accettazione:

- Nessuna perdita rilevabile alla pressione di prova

- Nessun movimento del tubo durante la prova di trazione

- Profondità di inserimento adeguata mantenuto

- Pulito, non danneggiato aspetto del collegamento

Come si sceglie il raccordo a pressione più adatto alla propria applicazione specifica?

La scelta del raccordo push-in corretto garantisce prestazioni ottimali e previene le perdite causate da componenti incompatibili.

Scegliere i raccordi push-in in base alla compatibilità con il materiale del tubo (il poliuretano è il migliore), ai requisiti di pressione nominale, all'intervallo di temperatura, al tipo di connessione necessaria e alle condizioni ambientali: una scelta corretta previene il degrado della tenuta, assicura una forza di presa adeguata e garantisce una durata affidabile superiore a 5 anni in applicazioni industriali tipiche.

Matrice di compatibilità dei materiali

Prestazioni del materiale del tubo:

| Tipo di tubo | Compatibilità | Forza di presa | Qualità del sigillo | Uso consigliato |

|---|---|---|---|---|

| Poliuretano (PU)3 | Eccellente | 90-95% | Superiore | Sistemi ad alta pressione |

| Nylon (PA) | Buono | 85-90% | Buono | Applicazioni generali |

| Gomma (NBR) | Fiera | 70-80% | Fiera | Solo a bassa pressione |

| PVC | Povero | 60-70% | Povero | Non raccomandato |

Considerazioni su pressione e temperatura

Requisiti di valutazione:

- Pressione di lavoro: La portata del raccordo deve superare la pressione del sistema di 25%

- Intervallo di temperatura: Considerare sia la temperatura ambiente che quella di processo

- Cicli di pressione: Tenere conto degli effetti del carico dinamico

- Fattore di sicurezza: Minimo 4:1 rapporto tra pressione di scoppio e pressione di esercizio4

Fattori ambientali:

- Esposizione chimica: Garantire la compatibilità della tenuta con i fluidi di processo

- Resistenza ai raggi UV: Richiesto per le installazioni all'aperto

- Resistenza alle vibrazioni: Critico per le apparecchiature mobili

- Cicli di temperatura: Effetti di espansione/contrazione sulle tenute

Soluzioni per raccordi a pressione Bepto

I nostri sistemi di cilindri senza stelo:

Forniamo raccordi push-in di qualità superiore progettati specificamente per i nostri cilindri senza stelo:

- Valori di pressione: Pressione di esercizio fino a 300 PSI

- Intervallo di temperatura: Capacità operativa da -40°F a 200°F

- Opzioni di materiale: Corpi in ottone, acciaio inox e compositi

- Gamma di dimensioni: Compatibilità con tubi da 4 mm a 16 mm

- Garanzia di qualità: 100% testato a pressione prima della spedizione

Quali sono gli errori comuni di installazione che causano il maggior numero di perdite pneumatiche?

Comprendere ed evitare i comuni errori di installazione previene la maggior parte dei guasti e delle perdite dei raccordi push-in.

Gli errori di installazione che causano più perdite includono l'inserimento incompleto del tubo (che causa 40% di guasti), l'uso di estremità del tubo danneggiate o contaminate, la scelta di materiali errati per il tubo, lo scarico della trazione inadeguato e la mancata esecuzione di test di pressione.

I principali errori di installazione

Analisi dell'errore critico:

| Tipo di errore | Frequenza | Rischio di perdita | Metodo di prevenzione |

|---|---|---|---|

| Inserimento incompleto | 40% | Alto | Formazione adeguata, marcatura di profondità |

| Estremità del tubo danneggiate | 25% | Alto | Utensili da taglio di qualità |

| Materiale del tubo flessibile sbagliato | 15% | Medio | Tabella di compatibilità dei materiali |

| Senza scarico della trazione | 12% | Medio | Installazione corretta del supporto |

| Connessioni contaminate | 8% | Basso | Pratiche di assemblaggio pulite |

Problemi di inserimento incompleto

Problemi di profondità di inserimento:

- Impegno parziale: Guarnizione non completamente compressa

- Connessione debole: Riduzione della forza di presa

- Sensibilità alla pressione: Le perdite si sviluppano sotto carico

- Fallimento progressivo: La connessione si allenta con il tempo

Strategie di prevenzione:

- Enfasi sulla formazione: Insegnare a "spingere fino alla resistenza, poi spingere di più".

- Indicatori visivi: Utilizzare raccordi con finestre di profondità di inserimento

- Controllo di qualità: Test obbligatorio del rimorchiatore dopo l'installazione

- Documentazione: Segnare la corretta profondità di inserimento come riferimento

Prevenzione dei danni alle estremità dei tubi flessibili

Requisiti degli utensili da taglio:

- Lame affilate: Sostituire regolarmente gli utensili da taglio

- Tecnica corretta: Movimento di taglio singolo e pulito

- Sbavatura: Rimuovere tutti gli artefatti di taglio

- Ispezione: Verifica visiva prima dell'installazione

Michael, ingegnere presso uno stabilimento automobilistico del Michigan, registrava 15-20 guasti mensili dovuti a pratiche di taglio scorrette. Dopo aver implementato le procedure e gli strumenti di taglio da noi consigliati:

- Riduzione dei fallimenti a meno di 2 al mese

- Eliminato riparazioni d'emergenza nel fine settimana

- Risparmiato $45.000 annualmente in costi di manutenzione

- Migliorata affidabilità complessiva del sistema da 85%

Quali sono le pratiche di manutenzione che mantengono i raccordi a pressione senza perdite a lungo termine?

Una manutenzione e un'ispezione regolari assicurano che i raccordi push-in mantengano prestazioni prive di perdite per tutta la loro durata.

Una manutenzione efficace comprende ispezioni visive mensili per verificare la presenza di perdite e danni, test di pressione trimestrali sui raccordi critici, sostituzione annuale dei raccordi ad alto ciclo, documentazione adeguata di tutte le attività di manutenzione e sostituzione immediata di qualsiasi raccordo compromesso: queste pratiche prolungano la durata dei raccordi di 3-5 volte oltre gli intervalli di manutenzione tipici, prevenendo al contempo costosi guasti di emergenza.

Programma e procedure di ispezione

Frequenza di manutenzione:

- Quotidianamente: Controllo visivo durante le operazioni di routine

- Settimanale: Rilevamento sistematico delle perdite sui circuiti critici

- Mensile: Ispezione dettagliata con documentazione

- Trimestrale: Test di pressione e verifica dei collegamenti

- Annualmente: Sostituzione preventiva dei componenti soggetti a usura

Metodi di rilevamento delle perdite

Tecniche di rilevamento:

- Rivelatori elettronici: Più sensibile e preciso

- Soluzione di sapone: Conveniente per i controlli di routine

- Rilevamento a ultrasuoni5: Efficace in ambienti rumorosi

- Monitoraggio della pressione: Valutazione delle perdite a livello di sistema

Requisiti di documentazione:

- Posizione della perdita: Identificazione e marcatura precise

- Valutazione della gravità: Quantificare il tasso di perdita e l'impatto

- Azione correttiva: Riparazione o sostituzione effettuata

- Test di follow-up: Verifica dell'efficacia della riparazione

Strategia di sostituzione preventiva

Criteri di sostituzione:

- Connessioni ad alto ciclo: Sostituire annualmente

- Applicazioni critiche: Sostituzione preventiva alla durata di vita dell'80%

- Esposizione ambientale: Sostituzione più frequente in condizioni difficili

- Degrado delle prestazioni: Sostituire al primo segno di perdita

Supporto per la manutenzione di Bepto:

Forniamo un'assistenza completa per la manutenzione dei nostri sistemi pneumatici:

- Formazione sulla manutenzione: Tecniche corrette di ispezione e sostituzione

- Parti di ricambio: Inventario completo di raccordi e componenti push-in

- Assistenza tecnica: Guida esperta per la risoluzione dei problemi e l'ottimizzazione

- Sistemi di documentazione: Strumenti di monitoraggio e programmazione della manutenzione

Una manutenzione regolare è il miglior investimento per l'affidabilità del sistema pneumatico: pochi minuti di ispezione evitano ore di riparazioni d'emergenza! 🔧

Conclusione

Una corretta installazione e manutenzione dei raccordi push-in elimina le costose perdite pneumatiche: investite nella formazione e nelle pratiche di qualità per garantire un funzionamento affidabile ed efficiente del sistema. ⚙️

Domande frequenti sull'installazione dei raccordi a pressione e sulla prevenzione delle perdite

D: A che profondità devo inserire il tubo in un raccordo push-in?

Inserire il tubo fino a quando non si avverte una certa resistenza, quindi continuare a spingere fino a quando il tubo non si inserisce completamente nel corpo del raccordo: l'inserimento parziale è la causa principale delle perdite dei raccordi push-in e dei guasti alle connessioni.

D: Posso riutilizzare i raccordi push-in dopo aver rimosso il tubo?

Sebbene sia tecnicamente possibile, il riutilizzo dei raccordi push-in aumenta significativamente il rischio di perdite a causa dell'usura delle guarnizioni e della contaminazione, per cui si consiglia di utilizzare raccordi nuovi per le applicazioni critiche per garantire connessioni affidabili.

D: Qual è il modo migliore per rilevare piccole perdite pneumatiche nelle connessioni push-in?

I rilevatori elettronici di perdite a ultrasuoni forniscono il rilevamento più accurato, ma la soluzione a sapone applicata alle connessioni durante le prove di pressione è economica e affidabile per le ispezioni di manutenzione ordinaria.

D: Con quale frequenza è necessario sostituire i raccordi push-in nelle applicazioni ad alto ciclo?

Sostituire annualmente i raccordi push-in nelle applicazioni ad alto numero di cicli (>100.000 cicli/anno) o quando compaiono segni di perdite, poiché la sostituzione preventiva costa molto meno delle riparazioni di emergenza e dei tempi di fermo del sistema.

D: Perché i miei raccordi push-in perdono solo ad alta pressione?

Le perdite ad alta pressione indicano in genere un inserimento incompleto del tubo o estremità danneggiate che consentono il bypass della guarnizione: assicuratevi che la profondità di inserimento sia completa e utilizzate strumenti di taglio adeguati per creare estremità del tubo pulite e squadrate per una tenuta affidabile.

-

Accedere a rapporti e dati di settore su quanta energia si perde ogni anno a causa delle perdite di aria compressa negli impianti industriali. ↩

-

Imparate i principi ingegneristici che stanno alla base di un corretto scarico delle deformazioni dei tubi per prevenire le sollecitazioni meccaniche e i guasti alle connessioni. ↩

-

Esaminare le specifiche tecniche e le caratteristiche prestazionali dei tubi in poliuretano (PU) per applicazioni pneumatiche. ↩

-

Comprendere lo standard di sicurezza tecnica che definisce il rapporto richiesto tra la pressione di scoppio di un componente e la sua normale pressione di esercizio. ↩

-

Scoprite la tecnologia dei rilevatori a ultrasuoni e come identificano il suono ad alta frequenza prodotto dalle fughe di gas. ↩