Gli impianti di produzione sprecano ogni anno oltre $2,3 milioni di euro per l'eccessivo consumo d'aria dovuto a una cattiva progettazione delle tenute, con 52% di cilindri che funzionano con un attrito di distacco da 3 a 5 volte superiore al necessario, mentre 41% sperimentano un movimento irregolare a causa di un'usura del motore. comportamento stick-slip1 che riduce la precisione di posizionamento fino a 85% e aumenta drasticamente i costi di manutenzione. ⚡

Il design della tenuta del pistone controlla direttamente i livelli di attrito, con le moderne tenute a basso attrito che riducono l'attrito di distacco da 15-25% di forza operativa a soli 3-8%, mentre la geometria ottimizzata della tenuta, i materiali avanzati quali Composti di PTFE2e la corretta progettazione delle scanalature riducono l'attrito di funzionamento a 1-3% della forza del sistema, consentendo un movimento fluido, un consumo d'aria ridotto e una durata del cilindro superiore a 10 milioni di cicli.

Ieri ho aiutato Marcus, un ingegnere di manutenzione di un impianto di produzione di precisione nel Wisconsin, i cui cilindri consumavano 40% di aria in più del previsto a causa delle guarnizioni ad alto attrito. Dopo il passaggio al nostro design di guarnizione a basso attrito Bepto, il consumo d'aria è diminuito di 35% e la precisione di posizionamento è migliorata notevolmente. 🎯

Indice dei contenuti

- Qual è la differenza tra attrito a strappo e attrito radente nelle guarnizioni dei cilindri?

- In che modo i materiali e la geometria delle guarnizioni influiscono sulle prestazioni di attrito?

- Quali sono le tenute che offrono il minor attrito per le applicazioni ad alte prestazioni?

- Come ottimizzare la scelta delle guarnizioni per ridurre al minimo l'attrito totale del sistema?

Qual è la differenza tra attrito a strappo e attrito radente nelle guarnizioni dei cilindri?

La comprensione delle differenze fondamentali tra l'attrito statico di distacco e l'attrito dinamico di scorrimento consente agli ingegneri di selezionare i progetti di tenuta ottimali per i requisiti di prestazione specifici.

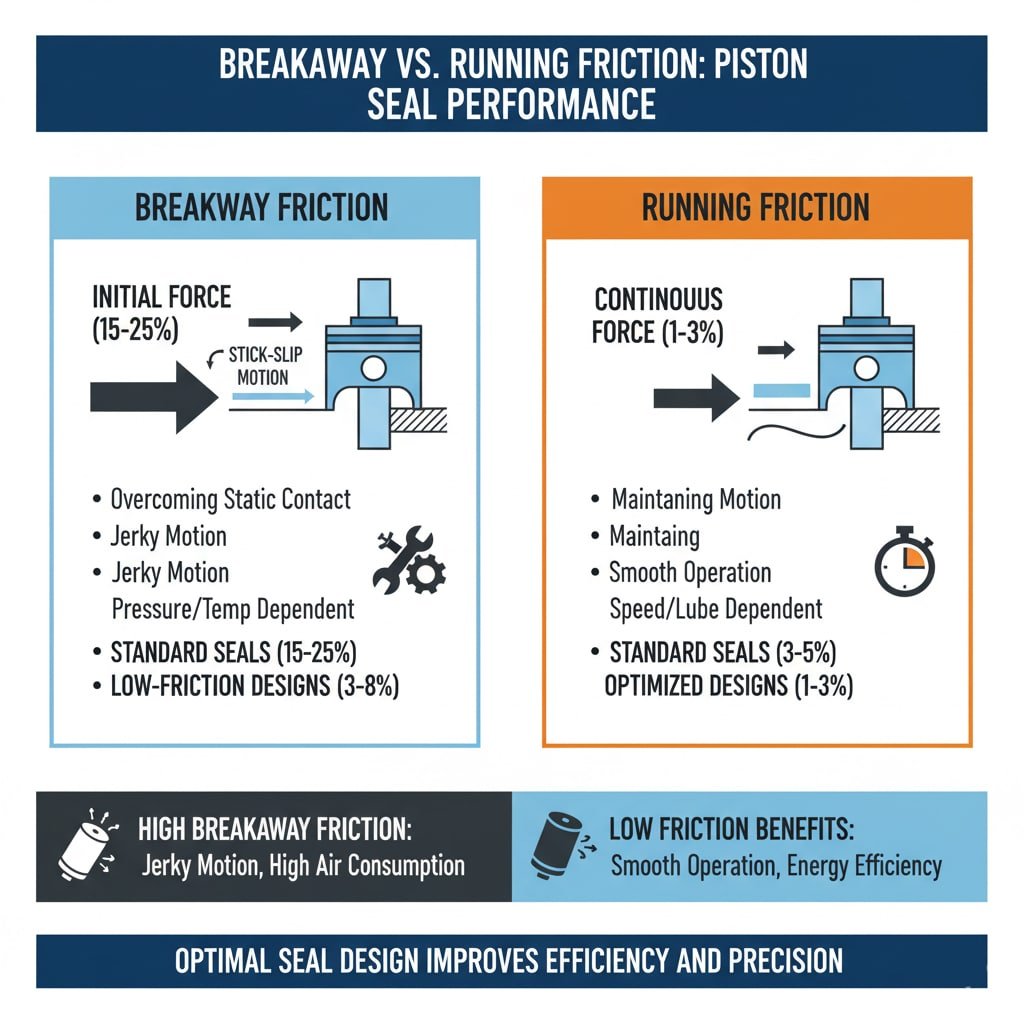

L'attrito di distacco è la forza iniziale necessaria per superare l'attrito statico e avviare il movimento del pistone, in genere 15-25% della forza operativa con guarnizioni standard, ma riducibile a 3-8% con design a basso attrito, mentre l'attrito di marcia è la forza continua necessaria per mantenere il movimento a 1-3% della forza del sistema, con il rapporto tra attrito di distacco e di marcia che determina la fluidità del movimento e l'efficienza energetica.

Caratteristiche di attrito a strappo

Fondamenti di attrito statico:

- Resistenza iniziale: Forza necessaria per superare il contatto statico della guarnizione

- Comportamento stick-slip: Movimento a scatti dovuto a forze di distacco elevate

- Dipendenza dalla pressione: Una pressione maggiore aumenta l'attrito di distacco

- Effetti della temperatura: Le condizioni di freddo aumentano l'attrito statico

Valori tipici di distacco:

| Tipo di guarnizione | Attrito a strappo | Intervallo di pressione | Impatto della temperatura |

|---|---|---|---|

| O-ring standard | 20-25% | 2-8 bar | +50% a 0°C |

| Guarnizione a labbro | 15-20% | 2-10 bar | +30% a 0°C |

| Mescola a basso attrito | 5-8% | 2-12 bar | +15% a 0°C |

| PTFE avanzato | 3-5% | 2-15 bar | +10% a 0°C |

Proprietà di attrito in corsa

Comportamento dinamico dell'attrito:

- Resistenza continua: Forza necessaria durante il movimento

- Dipendenza dalla velocità: L'attrito varia con la velocità

- Effetti della lubrificazione: Una corretta lubrificazione riduce l'attrito di marcia

- Caratteristiche di usura: Variazione dell'attrito nel corso della durata della tenuta

Confronto delle prestazioni:

- Guarnizioni standard: Attrito di scorrimento 3-5%

- Progetti ottimizzati: 1-3% attrito di marcia

- Materiali pregiati: 0,5-2% attrito di marcia

- Soluzioni personalizzate: <1% per applicazioni speciali

Impatto sulle prestazioni del sistema

Problemi di attrito elevato in fase di distacco:

- Movimento a scatti: Scarsa precisione di posizionamento

- Aumento del consumo d'aria: Requisiti di pressione più elevati

- Velocità di ciclo ridotta: Funzionamento del sistema più lento

- Usura precoce: Stress sui componenti del sistema

Vantaggi del basso attrito:

- Funzionamento fluido: Capacità di posizionamento preciso

- Efficienza energetica: Riduzione del consumo d'aria

- Cicli più veloci: Tassi di produzione più elevati

- Durata prolungata: Minore usura di tutti i componenti

In che modo i materiali e la geometria delle guarnizioni influiscono sulle prestazioni di attrito?

Le proprietà dei materiali delle tenute e i parametri di progettazione geometrica influenzano direttamente le caratteristiche di attrito, consentendo agli ingegneri di ottimizzare le prestazioni per applicazioni specifiche.

I materiali delle guarnizioni influiscono sull'attrito attraverso l'energia superficiale e le caratteristiche di deformazione, con i composti di PTFE che offrono un attrito inferiore di 60-80% rispetto alla gomma standard, mentre i fattori geometrici come l'area di contatto, l'angolo del labbro della guarnizione e il design della scanalatura influiscono sull'attrito controllando la distribuzione della pressione di contatto, con combinazioni ottimizzate che consentono di ottenere un'ottima qualità della pressione. coefficienti di attrito3 inferiore a 0,05 rispetto a 0,15-0,25 per i progetti standard.

Proprietà del materiale Impatto

Confronto del coefficiente di attrito:

| Tipo di materiale | Attrito statico | Attrito dinamico | Intervallo di temperatura | Durata |

|---|---|---|---|---|

| NBR (standard) | 0.20-0.25 | 0.15-0.20 | Da -20°C a +80°C | Buono |

| Poliuretano | 0.15-0.20 | 0.10-0.15 | Da -30°C a +90°C | Eccellente |

| Composto di PTFE | 0.05-0.08 | 0.03-0.05 | Da -40°C a +200°C | Molto buono |

| PTFE avanzato | 0.03-0.05 | 0.02-0.03 | Da -50°C a +250°C | Eccellente |

Fattori di progettazione geometrica

Ottimizzazione del profilo della guarnizione:

- Area di contatto: Il contatto più piccolo riduce l'attrito

- Angolo delle labbra: Angoli ottimizzati per ridurre al minimo la resistenza aerodinamica

- Raggio del bordo: Le transizioni fluide riducono la turbolenza

- Adattamento alla scanalatura: Le distanze corrette impediscono la deformazione

Parametri di progettazione:

| Caratteristica del design | Design standard | Design ottimizzato | Riduzione dell'attrito |

|---|---|---|---|

| Larghezza del contatto | 2-3 mm | 0,5-1 mm | 40-60% |

| Angolo del labbro | 45-60° | 15-30° | 30-50% |

| Finitura superficiale | Ra 1,6μm | Ra 0,4μm | 20-30% |

| Gioco della scanalatura | Vestibilità stretta | Liquidazione controllata | 25-35% |

Tecnologie avanzate dei materiali

I moderni composti per guarnizioni:

- PTFE caricato: Rinforzo in fibra di vetro o carbonio

- Additivi a basso attrito: Bisolfuro di molibdeno, grafite

- Materiali ibridi: Combinazione di molteplici vantaggi del polimero

- Formulazioni personalizzate: Su misura per applicazioni specifiche

Innovazione del sigillo Bepto

I nostri design avanzati delle guarnizioni sono caratterizzati da:

- Composti proprietari di PTFE con attrito bassissimo

- Profili geometrici ottimizzati per un contatto minimo

- Produzione di precisione garantire prestazioni costanti

- Materiali specifici per l'applicazione per ambienti esigenti

Quali sono le tenute che offrono il minor attrito per le applicazioni ad alte prestazioni?

I moderni design delle tenute incorporano materiali avanzati e geometrie ottimizzate per ottenere prestazioni a bassissimo attrito per le applicazioni più esigenti.

Le guarnizioni a basso attrito combinano geometria asimmetrica del labbro4 con composti avanzati di PTFE e superfici microtesturizzate5con un attrito di distacco inferiore a 3% e un attrito di scorrimento inferiore a 1%, con design specializzati come le guarnizioni divise, le configurazioni a molla e le costruzioni multimateriale che offrono un attrito ancora più basso per le applicazioni critiche che richiedono un posizionamento preciso e un consumo energetico minimo.

Tipi di guarnizioni a bassissimo attrito

Configurazioni avanzate delle guarnizioni:

| Design della guarnizione | Attrito a strappo | Attrito di corsa | Caratteristiche principali |

|---|---|---|---|

| Labbro asimmetrico | 2-4% | 0.8-1.5% | Geometria di contatto ottimizzata |

| Anello divisorio | 1-3% | 0.5-1.0% | Pressione di contatto ridotta |

| Caricato a molla | 3-5% | 1.0-2.0% | Forza di tenuta costante |

| Multi-componente | 1-2% | 0.3-0.8% | Materiali specializzati |

Caratteristiche ad alte prestazioni

Innovazioni nel design:

- Superfici microtesturizzate: Ridurre l'area di contatto di 40-60%

- Profili asimmetrici: Ottimizzare la distribuzione della pressione

- Lubrificazione integrata: Riduzione dell'attrito incorporata

- Costruzione modulare: Componenti di usura sostituibili

Miglioramenti delle prestazioni:

- Trattamenti di superficie: Riduzione del coefficiente di attrito

- Produzione di precisione: Eliminare i punti alti

- Materiali di qualità: Prestazioni costanti

- Test rigorosi: Dati di prestazione verificati

Soluzioni specifiche per le applicazioni

Applicazioni di posizionamento di precisione:

- Stiction bassissima: <1% attrito a strappo

- Prestazioni costanti: Variazione minima nel corso della vita

- Alta risoluzione: Micromovimenti fluidi

- Lunga durata: >10 milioni di cicli

Applicazioni ad alta velocità:

- Attrito di corsa minimo: <0,5% a velocità di esercizio

- Stabilità di temperatura: Prestazioni mantenute ad alta velocità

- Resistenza all'usura: Vita utile prolungata

- Smorzamento delle vibrazioni: Funzionamento fluido

Sviluppo di sigilli personalizzati

In Bepto sviluppiamo guarnizioni personalizzate per esigenze estreme:

- Analisi delle applicazioni per determinare il design ottimale

- Sviluppo del prototipo con test delle prestazioni

- Convalida della produzione garantire la coerenza della qualità

- Supporto continuo per l'ottimizzazione delle prestazioni

Lisa, ingegnere progettista presso un produttore di apparecchiature per semiconduttori in California, aveva bisogno di un posizionamento ultrapreciso con un attrito minimo. Il nostro design personalizzato della guarnizione Bepto ha raggiunto un attrito di distacco <1%, consentendo alla sua apparecchiatura di soddisfare requisiti di posizionamento di livello nanometrico. 🔬

Come ottimizzare la scelta delle guarnizioni per ridurre al minimo l'attrito totale del sistema?

L'ottimizzazione della selezione delle tenute richiede un'analisi sistematica dei requisiti dell'applicazione, delle condizioni operative e delle priorità di prestazione per ottenere un attrito totale minimo del sistema.

L'ottimizzazione dell'attrito totale del sistema comporta l'analisi di tutte le fonti di attrito, comprese le tenute del pistone (40-60% in totale), le tenute dello stelo (20-30%), gli elementi di guida (15-25%) e la selezione di combinazioni di tenute che riducano al minimo l'attrito cumulativo mantenendo le prestazioni di tenuta, con un'adeguata ottimizzazione che riduce l'attrito totale del sistema di 50-70% e il consumo d'aria di 30-50% rispetto ai pacchetti di tenute standard.

Analisi dell'attrito del sistema

Ripartizione delle fonti di attrito:

| Componente | Contributo dell'attrito | Potenziale di ottimizzazione | Impatto sulle prestazioni |

|---|---|---|---|

| Guarnizioni del pistone | 40-60% | Alto | Fluidità del movimento |

| Guarnizioni dell'asta | 20-30% | Medio | Perdita vs. attrito |

| Boccole di guida | 15-25% | Medio | Stabilità di allineamento |

| Componenti interni | 5-15% | Basso | Efficienza complessiva |

Metodologia di selezione

Processo di ottimizzazione:

- Definire i requisiti: Velocità, precisione, pressione, ambiente

- Analizzare le condizioni di carico: Forze, pressioni, temperature

- Valutare le opzioni di tenuta: Materiali, design, configurazioni

- Calcolare l'attrito totale: Somma di tutte le fonti di attrito

- Convalidare le prestazioni: Test e verifiche

Priorità di rendimento:

| Tipo di applicazione | Preoccupazione primaria | Focus sulla selezione delle guarnizioni |

|---|---|---|

| Posizionamento di precisione | Stiction | Attrito di distacco bassissimo |

| Ciclo ad alta velocità | Efficienza | Attrito minimo nella corsa |

| Servizio pesante | Durata | Attrito/vita equilibrati |

| Sensibile ai costi | Economia | Prestazioni/costi ottimizzati |

Strategie di riduzione dell'attrito

Approccio sistematico:

- Aggiornamento del materiale delle guarnizioni: Composti avanzati

- Ottimizzazione della geometria: Aree di contatto ridotte

- Trattamenti di superficie: Rivestimenti che riducono l'attrito

- Miglioramento della lubrificazione: Migliore erogazione del lubrificante

- Integrazione del sistema: Selezione coordinata dei componenti

Convalida delle prestazioni

Metodi di test:

- Misura dell'attrito: Quantificare le prestazioni effettive

- Test di ciclo: Verifica della coerenza a lungo termine

- Test ambientali: Confermare le prestazioni di temperatura/pressione

- Convalida sul campo: Verifica delle prestazioni nel mondo reale

Servizi di ottimizzazione Bepto

Forniamo un'ottimizzazione completa dell'attrito:

- Analisi del sistema identificare tutte le fonti di attrito

- Guida alla selezione delle guarnizioni basati su metodologie comprovate

- Sviluppo di sigilli personalizzati per requisiti estremi

- Test delle prestazioni Convalida dei risultati dell'ottimizzazione

David, project manager di un'azienda di attrezzature per la lavorazione degli alimenti in Texas, era alle prese con prestazioni incoerenti dei cilindri. L'ottimizzazione del nostro sistema Bepto ha ridotto l'attrito totale di 65%, migliorando la qualità del prodotto e riducendo la manutenzione di 40%. 🍕

Conclusione

Una corretta progettazione della tenuta del pistone influisce in modo significativo sull'attrito del sistema: le moderne tenute a basso attrito riducono l'attrito di distacco e di funzionamento, migliorando la precisione di posizionamento, l'efficienza energetica e le prestazioni complessive del sistema.

Domande frequenti sulla progettazione e sull'attrito della tenuta del pistone

D: Qual è il modo più efficace per ridurre l'attrito di distacco nei cilindri esistenti?

L'approccio più efficace consiste nel passare a materiali di tenuta a basso attrito come i composti avanzati di PTFE, che possono ridurre l'attrito di distacco di 60-80%. Spesso ciò richiede modifiche minime ai cilindri esistenti, pur garantendo miglioramenti immediati delle prestazioni.

D: Come faccio a sapere se l'attrito del mio cilindro è troppo elevato per la mia applicazione?

I segni di un attrito eccessivo includono movimenti a scatti, posizionamento incoerente, consumo d'aria superiore al previsto e tempi di ciclo lenti. Se la forza di distacco supera le 10% della forza operativa o se si verifica un comportamento di stick-slip, è necessario ottimizzare l'attrito.

D: Le guarnizioni a basso attrito possono mantenere prestazioni di tenuta adeguate?

Sì, le moderne guarnizioni a basso attrito sono progettate per mantenere una tenuta eccellente riducendo al minimo l'attrito. I materiali avanzati e le geometrie ottimizzate garantiscono un basso attrito e una tenuta affidabile per milioni di cicli, se selezionati correttamente per l'applicazione.

D: Qual è il tipico periodo di ammortamento per l'aggiornamento alle guarnizioni a basso attrito?

La maggior parte delle applicazioni si ripaga entro 6-18 mesi grazie alla riduzione del consumo d'aria, all'aumento della produttività e alla riduzione dei costi di manutenzione. Le applicazioni ad alto ciclo spesso si ripagano in 3-6 mesi grazie ai notevoli risparmi energetici.

D: Come cambia l'attrito della guarnizione nel corso della vita utile del cilindro?

Le guarnizioni a basso attrito ben progettate mantengono prestazioni costanti nel corso della loro vita utile, con un attrito che in genere aumenta solo di 10-20% prima di dover essere sostituito. Le guarnizioni di scarsa qualità possono registrare un aumento dell'attrito di 100-200%, indicando la necessità di una sostituzione immediata.

-

Impariamo a conoscere il fenomeno dello stick-slip e a capire come esso provochi movimenti a scatti nei sistemi meccanici. ↩

-

Scoprite le proprietà dei composti di PTFE e perché vengono utilizzati nelle applicazioni a basso attrito. ↩

-

Esplorare il concetto di coefficiente di attrito e i metodi utilizzati per misurarlo. ↩

-

Comprendete i principi di progettazione delle guarnizioni a labbro asimmetriche e come ottimizzano le prestazioni di tenuta. ↩

-

Leggete una guida approfondita su come la microtesturizzazione delle superfici può ridurre significativamente l'attrito. ↩