Siete pronti a difendere i progetti dei vostri sistemi pneumatici in tribunale? Poiché le controversie tecniche nel settore della potenza fluida diventano sempre più complesse, gli ingegneri e i responsabili tecnici devono comprendere i quadri giuridici che regolano la violazione dei brevetti, la responsabilità del prodotto e la conformità agli standard. Senza queste conoscenze, anche i sistemi ben progettati possono diventare il centro di costose controversie.

Questa analisi tecnica esamina tre aree critiche di controversia legale nei sistemi pneumatici: la determinazione della violazione di brevetto utilizzando il dottrina degli equivalenti1 e estoppel della storia della prosecuzione2L'attribuzione della responsabilità del prodotto attraverso l'analisi dell'albero dei guasti e le metodologie FMEA, e le catene di prove di conformità agli standard che stabiliscono la dovuta diligenza attraverso test documentati, certificazioni e monitoraggio continuo. Grazie alla comprensione di questi quadri, i produttori possono sia difendersi da richieste di risarcimento ingiustificate sia rafforzare la propria posizione nelle controversie legittime.

Esploriamo gli aspetti tecnici di questi quadri giuridici per aiutarvi a gestire meglio le potenziali controversie.

Indice dei contenuti

- Come si determinano le violazioni di brevetto nella tecnologia pneumatica?

- Quali sono i metodi per stabilire il nesso di causalità nei casi di responsabilità da sistema pneumatico?

- Come costruire una catena di prove efficace per la conformità agli standard

- Conclusione: Attuare strategie legali preventive

- Domande frequenti sulle controversie legali relative ai sistemi pneumatici

Come si determinano le violazioni di brevetto nella tecnologia pneumatica?

Le controversie sui brevetti nel settore della tecnologia pneumatica si basano spesso su sottili distinzioni tecniche che possono essere difficili da valutare per i non addetti ai lavori. La comprensione dei quadri tecnici utilizzati dai tribunali per determinare la violazione può aiutare i produttori a evitare violazioni involontarie e a difendere le proprie innovazioni.

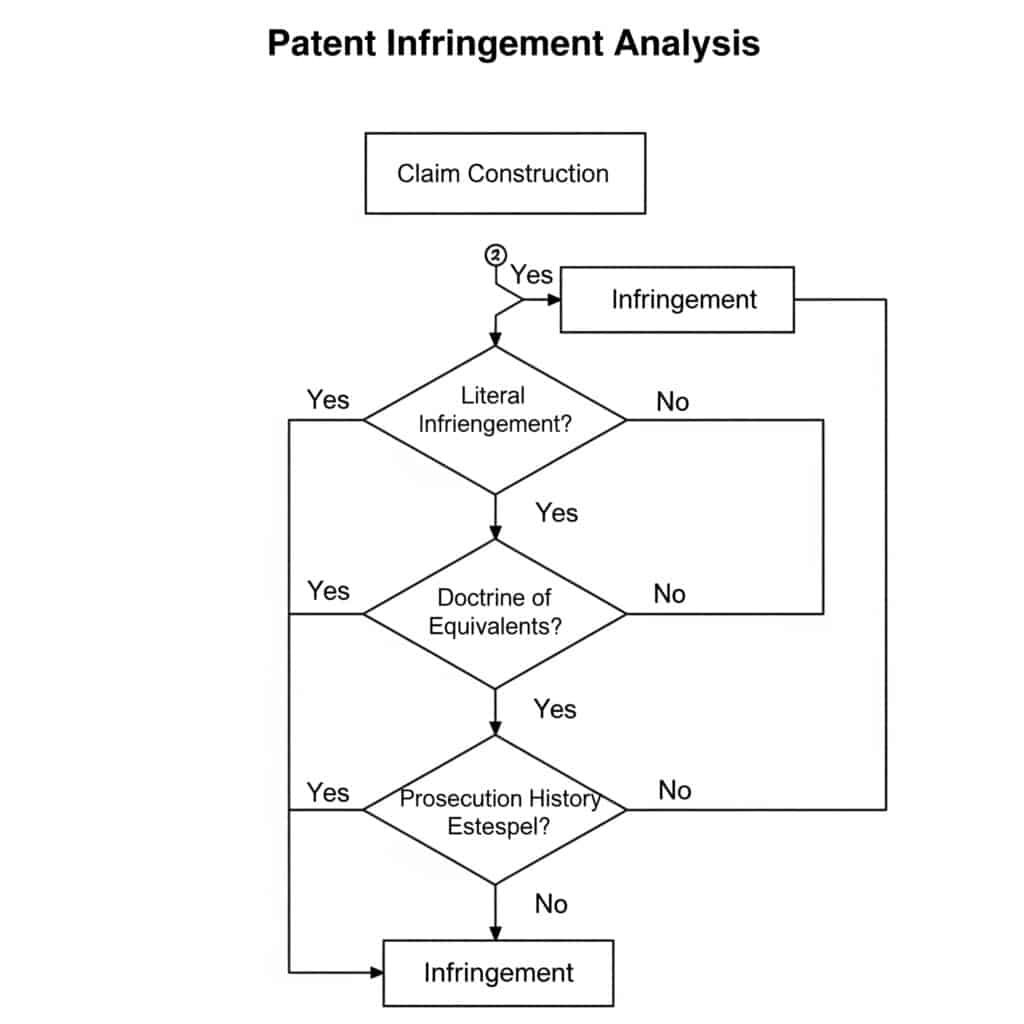

La contraffazione dei brevetti nei sistemi pneumatici viene determinata attraverso un'analisi in due fasi: la costruzione delle rivendicazioni (interpretazione dell'ambito del brevetto) e il confronto con il dispositivo accusato. Mentre la contraffazione letterale richiede che il dispositivo accusato contenga tutti gli elementi di almeno una rivendicazione, la dottrina degli equivalenti estende la protezione ai dispositivi che svolgono sostanzialmente la stessa funzione in modo sostanzialmente identico con un risultato sostanzialmente identico. Tuttavia, il prosecution history estoppel può limitare l'applicazione di questa dottrina quando la portata delle rivendicazioni è stata ristretta durante l'esame del brevetto.

Costruzione delle rivendicazioni tecniche nei brevetti pneumatici

La costruzione delle rivendicazioni è il primo passo critico in qualsiasi analisi di contraffazione, in quanto stabilisce l'esatto significato e la portata delle rivendicazioni del brevetto:

Elementi chiave nella costruzione di rivendicazioni di brevetti pneumatici

| Elemento | Considerazioni tecniche | Importanza legale | Esempio di tecnologia pneumatica |

|---|---|---|---|

| Lingua del reclamo | Terminologia tecnica precisa | Definisce l'ambito letterale | "Valvola di controllo del flusso a compensazione di pressione" ha un significato tecnico specifico |

| Specifiche | Descrizioni tecniche dettagliate | Fornisce un contesto per l'interpretazione | Disegni dettagliati in sezione trasversale che mostrano i componenti interni della valvola |

| Storia dell'accusa | Argomentazioni tecniche presentate durante l'esame | Può limitare l'ambito della rivendicazione | Argomentazione che distingue l'invenzione dalla tecnica precedente sulla base di uno specifico disegno del sigillo |

| Significato ordinario | Comprensione del settore standard | Interpretazione predefinita in assenza di una definizione specifica | Il termine "pistone" ha un significato ben noto nell'industria della potenza fluida |

| Mezzi-Più-Funzione | Linguaggio funzionale senza struttura | Limitatamente alle strutture indicate nelle specifiche | "Mezzi per mantenere un flusso costante indipendentemente dalla pressione". |

Un recente caso riguardante i sistemi di posizionamento pneumatico illustra l'importanza della costruzione tecnica delle rivendicazioni. Il brevetto rivendicava un "sistema di posizionamento a compensazione di pressione", che il tribunale ha interpretato come un sistema che richiede il rilevamento e la compensazione della pressione attiva. Il sistema accusato utilizzava un meccanismo passivo di bilanciamento della pressione che raggiungeva risultati simili, ma senza rilevamento attivo. Questa distinzione tecnica nella costruzione delle rivendicazioni è stata decisiva per la constatazione della non violazione.

La dottrina dell'analisi degli equivalenti nella tecnologia pneumatica

Quando non si riscontra una violazione letterale, la dottrina degli equivalenti offre una via alternativa per stabilire la violazione:

Il test funzione-modo-risultato applicato ai componenti pneumatici

| Elemento di brevetto | Funzione | Via | Risultato | Esempio equivalente |

|---|---|---|---|---|

| Guarnizione pneumatica | Prevenire le perdite di fluido | Creare interferenze tra le superfici | Contenimento della pressione | Materiale della guarnizione diverso con la stessa interferenza |

| Cursore della valvola | Direzione del flusso di controllo | Blocco e apertura dei percorsi di flusso | Controllo direzionale | Diversa geometria del cursore per ottenere lo stesso schema di flusso |

| Meccanismo di ammortizzazione | Decelerazione del pistone a fine corsa | Limitazione del flusso di scarico | Forza d'impatto ridotta | Metodo alternativo di restrizione del flusso |

| Feedback sulla posizione | Determinare la posizione del pistone | Rilevamento della posizione del pistone | Uscita dati di posizione | Tecnologia di rilevamento diversa con la stessa precisione |

| Algoritmo di controllo | Mantenere l'accuratezza del posizionamento | Elaborazione dei segnali di feedback | Posizionamento preciso | Approccio matematico alternativo con gli stessi risultati |

L'analisi tecnica in base alla dottrina degli equivalenti richiede una profonda comprensione della funzionalità del sistema pneumatico. Ad esempio, in un caso che riguardava meccanismi di ammortizzazione, il progetto brevettato utilizzava una valvola a spillo regolabile per limitare il flusso di scarico, mentre il prodotto accusato utilizzava una lancia conica con una capacità di regolazione simile. Sebbene strutturalmente diversi, il tribunale ha riscontrato l'equivalenza perché entrambi svolgevano la stessa funzione (restrizione del flusso) in modo sostanzialmente identico (creando un orifizio variabile) per ottenere lo stesso risultato (decelerazione controllata).

Estoppel della storia di prosecuzione nei brevetti pneumatici

Il Prosecution history estoppel limita la dottrina degli equivalenti basata su emendamenti e argomentazioni presentate durante il procedimento brevettuale:

Esempi di estoppel nei brevetti di tecnologia pneumatica

| Elemento di rivendicazione originale | Emendamento/argomento durante l'accusa | Limitazione risultante | Effetto estoppel |

|---|---|---|---|

| "Sigillare significa" | Modificato in "guarnizione O-ring elastomerica". | Limitatamente ai materiali elastomerici | Non può essere rivendicata l'equivalenza con le guarnizioni metalliche |

| "Gruppo valvola" | Si distingue dall'arte precedente in base al percorso di flusso specifico | Limitato alla configurazione del percorso di flusso dichiarato | Non si può affermare l'equivalenza con percorsi di flusso alternativi |

| "Sistema di rilevamento della posizione" | Novità argomentata basata sul rilevamento senza contatto | Limitato ai metodi senza contatto | Non si può affermare l'equivalenza con i sensori a contatto |

| "Intervallo di pressione di 1-10 MPa" | Restretto da "0,5-15 MPa" per superare l'arte precedente. | Limitato alla portata dichiarata | Non è possibile dichiarare l'equivalenza al di fuori dell'intervallo specificato |

| "Cilindro con ammortizzazione integrata". | Aggiunta di "integrato" per superare la tecnica precedente | Limitato ai progetti in cui l'imbottitura non è separabile | Non può essere rivendicata l'equivalenza con l'imbottitura aggiuntiva |

Un caso significativo nel settore della pneumatica ha riguardato un brevetto per un "sistema di feedback di posizione senza contatto che utilizza un accoppiamento magnetico". Durante il procedimento, il richiedente ha modificato le rivendicazioni per specificare "sensori a effetto Hall" per superare i precedenti che utilizzavano sensori ottici. Quando in seguito il brevetto è stato rivendicato contro un concorrente che utilizzava sensori di posizione magnetostrittivi, il tribunale ha ritenuto che il prosecution history estoppel impedisse l'applicazione della dottrina degli equivalenti, nonostante la somiglianza tecnica della funzione.

Quadro di analisi tecnica per la valutazione delle violazioni

Nel valutare le potenziali violazioni, i produttori di pneumatici dovrebbero seguire questo schema di analisi tecnica:

Analisi delle violazioni tecniche passo dopo passo

Mappatura dei reclami

- Identificare ogni elemento delle rivendicazioni indipendenti

- Creare un diagramma di confronto tecnico che mappi ogni elemento al dispositivo accusato

- Identificare gli elementi mancanti nell'analisi letterale

- Documentare la funzione tecnica di ciascun elementoAnalisi di equivalenza tecnica

- Per ogni elemento non letterale, analizzare:

- Funzione: Scopo tecnico dell'elemento

- Modo: Meccanismo tecnico di funzionamento

- Risultato: Risultato tecnico o effetto

- Determinare se le differenze sono sostanziali dal punto di vista ingegneristicoRevisione della storia dell'accusa

- Identificare tutte le modifiche tecniche alle indicazioni pertinenti

- Analizzare le argomentazioni tecniche addotte per superare la tecnica anteriore

- Determinare se le differenze tecniche attuali sono state cedute

- Valutare se la modifica è stata fatta per motivi di brevettabilitàConfronto tra le arti precedenti

- Identificare i precedenti rilevanti citati durante il procedimento giudiziario.

- Analizzare le differenze tecniche tra il brevetto e la letteratura precedente

- Stabilire se il dispositivo incriminato è più simile al brevetto o alla tecnica precedente.

- Valutare se il dispositivo incriminato è stato espressamente escluso dal mercato

Caso di studio: Controversia sul brevetto dei giunti rapidi pneumatici

Una recente controversia ha riguardato un attacco rapido brevettato con rivendicazioni che richiedevano "un meccanismo di bloccaggio comprendente sfere caricate a molla impegnate in una scanalatura circonferenziale". Il prodotto incriminato utilizzava perni caricati a molla che si innestavano in cavità discrete piuttosto che in una scanalatura continua.

Analisi tecnica:

Costruzione della rivendicazione:

- "Palle" intese come elementi sferici

- Scanalatura circonferenziale" intesa come canale continuo attorno alla circonferenza.Violazione letterale:

- Nessuna violazione letterale: perni ≠ sfere, incavi discreti ≠ scanalatura circonferenzialeDottrina degli equivalenti:

- Funzione: Collegamento sicuro contro la separazione assiale

- Modo: entrambi utilizzano elementi caricati a molla che si innestano con elementi di accoppiamento

- Risultato: Entrambi creano una connessione sicura e rilasciabileStoria dell'accusa:

- Dichiarazione originale: "elementi di bloccaggio che si innestano con elementi di accoppiamento".

- Modificato in: "sfere caricate a molla inserite in una scanalatura circonferenziale".

- Emendamento apportato per superare la tecnica precedente con "vari elementi di chiusura".Decisione:

- La Corte ha ritenuto applicabile il prosecution history estoppel

- La configurazione specifica di sfere e scanalature è stata ceduta durante il procedimento giudiziario.

- Nessuna violazione in base alla dottrina degli equivalenti

Questo caso dimostra come le distinzioni tecniche nei progetti di pneumatici, anche se funzionalmente simili, possono essere decisive nelle controversie sui brevetti se considerate attraverso la lente della storia della prosecuzione.

Quali sono i metodi per stabilire il nesso di causalità nei casi di responsabilità da sistema pneumatico?

Quando i sistemi pneumatici sono coinvolti in incidenti o guasti che causano lesioni o danni, stabilire la causa tecnica è fondamentale per determinare la responsabilità. I tribunali si affidano a metodologie di analisi ingegneristica sistematica per stabilire le catene causali e ripartire le responsabilità.

L'attribuzione della responsabilità del prodotto nei guasti dei sistemi pneumatici impiega tipicamente metodi analitici strutturati che comprendono Analisi dell'albero dei guasti (FTA)3L'analisi dei modi e degli effetti dei guasti (FMEA) e l'analisi delle cause profonde con il metodo delle 5 ragioni. Queste tecniche stabiliscono il nesso di causalità valutando sistematicamente le potenziali modalità di guasto, i loro effetti e la probabilità di accadimento. La testimonianza degli esperti collega poi questi risultati tecnici a specifiche decisioni di progettazione, processi di produzione, procedure di manutenzione o azioni dell'utente per determinare l'attribuzione della responsabilità.

Analisi dell'albero dei guasti nei casi di guasto del sistema pneumatico

L'analisi dell'albero dei guasti (FTA) è un'analisi dei guasti dall'alto verso il basso, deduttiva, che scompone il guasto di un sistema nei fattori che vi contribuiscono:

Struttura dell'AFC per i guasti pneumatici più comuni

| Evento Top | Cause di primo livello | Cause di secondo livello | Cause di terzo livello | Valutazione della probabilità |

|---|---|---|---|---|

| Guasto catastrofico del cilindro | Sovrapressurizzazione | Guasto del sistema di controllo | Errore software | P = 1.2 × 10-⁵ |

| Guasto del sensore | P = 3.5 × 10-⁴ | |||

| Guasto alla valvola di sicurezza | Difetto di produzione | P = 2.1 × 10-⁵ | ||

| Contaminazione | P = 8.7 × 10-⁴ | |||

| Guasto del materiale | Difetto di produzione | Trattamento termico non corretto | P = 3.2 × 10-⁵ | |

| Impurità del materiale | P = 1.8 × 10-⁵ | |||

| Inadeguatezza della progettazione | Fattore di sicurezza insufficiente | P = 5.0 × 10-⁶ | ||

| Selezione impropria del materiale | P = 2.4 × 10-⁵ | |||

| Uso improprio | Superamento delle specifiche | Istruzioni inadeguate | P = 1.3 × 10-³ | |

| Uso improprio deliberato | P = 3.6 × 10-⁴ |

In un recente caso riguardante una pressa pneumatica che ha causato gravi lesioni, l'FTA è stata fondamentale per stabilire il nesso di causalità. L'analisi ha rivelato che, sebbene la causa immediata fosse la sovrapressurizzazione, la causa principale era da ricercare in una valvola di scarico contaminata da detriti di produzione. L'FTA ha dimostrato che le cause principali erano le procedure di pulizia e il controllo qualità inadeguati del produttore, piuttosto che la progettazione dell'integratore di sistema o le azioni dell'operatore.

Metodologia FMEA nell'attribuzione delle responsabilità

L'analisi dei modi e degli effetti dei guasti (FMEA) valuta i potenziali modi di guasto e il loro impatto:

Esempio di FMEA per il gruppo valvola pneumatica

| Componente | Modalità di guasto potenziale | Effetti potenziali | Gravità (1-10) | Cause potenziali | Occorrenza (1-10) | Controlli attuali | Rilevamento (1-10) | RPN | Responsabilità |

|---|---|---|---|---|---|---|---|---|---|

| Guarnizione della valvola | Perdite | Perdita di pressione del sistema, guasto funzionale | 8 | Degrado del materiale | 4 | Specifiche del materiale | 5 | 160 | Designer |

| Installazione non corretta | 3 | Procedura di montaggio | 4 | 96 | Assemblatore | ||||

| Attacco chimico | 2 | Istruzioni per l'uso | 7 | 112 | Utente | ||||

| Solenoide | Mancanza di tensione | La valvola rimane in posizione predefinita | 9 | Bruciatura della bobina | 2 | Protezione elettrica | 3 | 54 | Designer |

| Interruzione della connessione | 3 | Ispezione di qualità | 4 | 108 | Produttore | ||||

| Problema di alimentazione | 4 | Monitoraggio del sistema | 5 | 180 | Integratore di sistemi | ||||

| Bobina | Incollaggio/inceppamento | La valvola non si sposta | 7 | Contaminazione | 5 | Requisiti di filtrazione | 6 | 210 | Utente/Manutentore |

| Usura eccessiva | 3 | Selezione del materiale | 5 | 105 | Designer | ||||

| Difetto di produzione | 2 | Controllo qualità | 4 | 56 | Produttore |

L'FMEA si è rivelata particolarmente preziosa nei casi in cui più parti condividono una potenziale responsabilità. In un caso che riguardava un guasto a un sistema pneumatico in una linea di produzione automatizzata, l'FMEA ha rivelato che, sebbene la contaminazione fosse la causa immediata del guasto di una valvola, il sistema non disponeva di un filtraggio adeguato (responsabilità del progettista) e le procedure di manutenzione non includevano l'ispezione del filtro (responsabilità dell'utente). Il tribunale ha utilizzato questa analisi per attribuire la responsabilità 70% al progettista e 30% all'utente.

Analisi delle cause principali con il metodo dei 5 perché

Il metodo delle 5 ragioni permette di risalire alla causa fondamentale di un fallimento attraverso domande successive:

Esempio di analisi delle 5 ragioni: Guasto dello stelo di un cilindro pneumatico

| Livello | Domanda | Risposta | Parte responsabile |

|---|---|---|---|

| 1 | Perché il sistema ha fallito? | Lo stelo del cilindro si è rotto durante il funzionamento | Sconosciuto |

| 2 | Perché l'asta si è rotta? | Fatica del materiale alla radice della filettatura | Sconosciuto |

| 3 | Perché l'affaticamento si è verificato in questo luogo? | Concentrazione delle sollecitazioni dovuta a una progettazione impropria della filettatura | Designer |

| 4 | Perché il filo è stato progettato in modo improprio? | Il rilievo della filettatura è stato omesso dal progetto | Designer |

| 5 | Perché il rilievo del filo è stato omesso? | Lo standard di progettazione non è stato rispettato | Designer |

| 6 (aggiuntivo) | Perché non è stato seguito lo standard di progettazione? | Il progettista non è stato formato sugli standard aziendali | Gestione |

Questo metodo è particolarmente efficace in tribunale perché crea una chiara catena narrativa che giudici e giurie possono seguire. In un caso che riguardava un guasto a un cilindro pneumatico che ha causato danni alle cose, l'analisi dei 5 perché ha ricondotto il guasto a una specifica decisione progettuale che ha omesso un elemento critico di scarico delle sollecitazioni, stabilendo chiaramente la responsabilità del progettista.

Fattori tecnici nella valutazione della negligenza comparativa

Molte giurisdizioni applicano i principi della negligenza comparativa, che richiedono un'analisi tecnica per ripartire la responsabilità:

Fattori di negligenza comparativa nei guasti dei sistemi pneumatici

| Partito | Responsabilità tecniche | Punti di guasto comuni | Fonti di prova | Intervallo di responsabilità tipico |

|---|---|---|---|---|

| Designer | Progettazione sicura nel rispetto degli standard | Fattori di sicurezza inadeguati, protezioni mancanti | Documentazione di progetto, valutazioni del rischio, calcoli | 30-100% |

| Produttore | Produzione adeguata alle specifiche | Difetti di produzione, errori di controllo della qualità | Registri di produzione, documentazione QC, certificazioni dei materiali | 20-100% |

| Installatore | Corretta integrazione del sistema | Collegamenti errati, test inadeguati | Procedure di installazione, registri di prova, rapporti di messa in servizio | 10-80% |

| Manutentore | Manutenzione appropriata | Manutenzione trascurata, riparazioni improprie | Registri di manutenzione, documentazione di riparazione, rapporti di ispezione | 10-70% |

| Utente | Funzionamento entro le specifiche | Uso improprio, elusione delle funzioni di sicurezza | Registri di formazione, procedure operative, testimonianze | 0-100% |

Un caso significativo ha riguardato un sistema di sollevamento pneumatico che si è guastato, causando lesioni. L'analisi tecnica ha stabilito che il produttore aveva utilizzato un trattamento termico non corretto (responsabilità 30%), l'installatore non aveva eseguito i test di pressione (responsabilità 20%) e l'utente aveva bypassato una valvola di sicurezza (responsabilità 50%). Il tribunale ha ripartito i danni in base a questa valutazione tecnica della negligenza comparativa.

Quadro di analisi tecnica peritale

Le perizie nei casi di responsabilità pneumatica seguono in genere questo schema:

Metodologia di analisi degli esperti

Esame del sistema

- Esame fisico dei componenti guasti

- Controlli non distruttivi, ove applicabili

- Analisi dimensionale e confronto con le specifiche

- Documentazione delle prove fisicheRevisione della documentazione

- Specifiche e calcoli di progettazione

- Registri di produzione e dati di controllo della qualità

- Storia della manutenzione e delle ispezioni

- Procedure operative e manuali d'uso

- Norme e regolamenti applicabiliAnalisi dei guasti

- Analisi metallurgica o dei materiali

- Analisi e simulazione delle sollecitazioni

- Test delle prestazioni di componenti esemplari

- Ricostruzione della sequenza di guastiDeterminazione del nesso di causalità

- Applicazione dei metodi FTA, FMEA e 5-Why

- Valutazione di scenari alternativi

- Valutazione della probabilità dei fattori contribuenti

- Determinazione della sequenza di guasto più probabileValutazione della responsabilità

- Mappatura dei guasti tecnici alle parti responsabili

- Valutazione dello standard di cura

- Valutazione della prevedibilità

- Quantificazione del contributo al fallimento

Caso di studio: Guasto del sistema di pinze pneumatiche

Un sistema di bloccaggio pneumatico in un impianto di produzione si è guastato, causando l'espulsione di un pezzo e il ferimento di un operatore. L'indagine tecnica ha rivelato che:

Analisi dell'AFC:

- Evento top: Perdita di pressione della pinza durante il funzionamento

- Causa primaria: Guasto della valvola di ritegno che consente il riflusso

- Cause secondarie: Materiale della valvola non adatto al fluido idraulico, pressione del sistema superiore al valore nominale della valvola.

Risultati della FMEA:

- Componente: Valvola di non ritorno

- Modalità di guasto: Degrado della guarnizione interna

- Effetto: Perdita di pressione durante il funzionamento

- Causa: Incompatibilità chimica con il fluido

- Responsabilità: Il progettista ha specificato un materiale non corretto

Analisi dei 5 perché:

- Perché l'operatore si è ferito? Il pezzo è stato espulso dalla pinza

- Perché il pezzo è stato espulso? La pinza ha perso pressione durante il funzionamento

- Perché la pinza ha perso pressione? La valvola di ritegno non è riuscita a mantenere la pressione

- Perché la valvola di ritegno si è guastata? Guarnizione interna degradata

- Perché la guarnizione si è degradata? Incompatibile con il fluido idraulico utilizzato

Conclusione tecnica:

Il progettista del sistema aveva specificato una valvola di ritegno standard con tenuta in nitrile, ma il sistema utilizzava un fluido idraulico a base di esteri fosforici, incompatibile con il nitrile. Le specifiche del progettista non erano tecnicamente corrette per l'applicazione, il che lo rende principalmente responsabile. Tuttavia, l'integratore del sistema non ha individuato questa incompatibilità durante la revisione del progetto, contribuendo alla negligenza comparativa 30%.

Questo caso dimostra come le metodologie di analisi tecnica forniscano un quadro strutturato per la determinazione del nesso di causalità e la ripartizione della responsabilità nei guasti ai sistemi pneumatici.

Come costruire una catena di prove efficace per la conformità agli standard

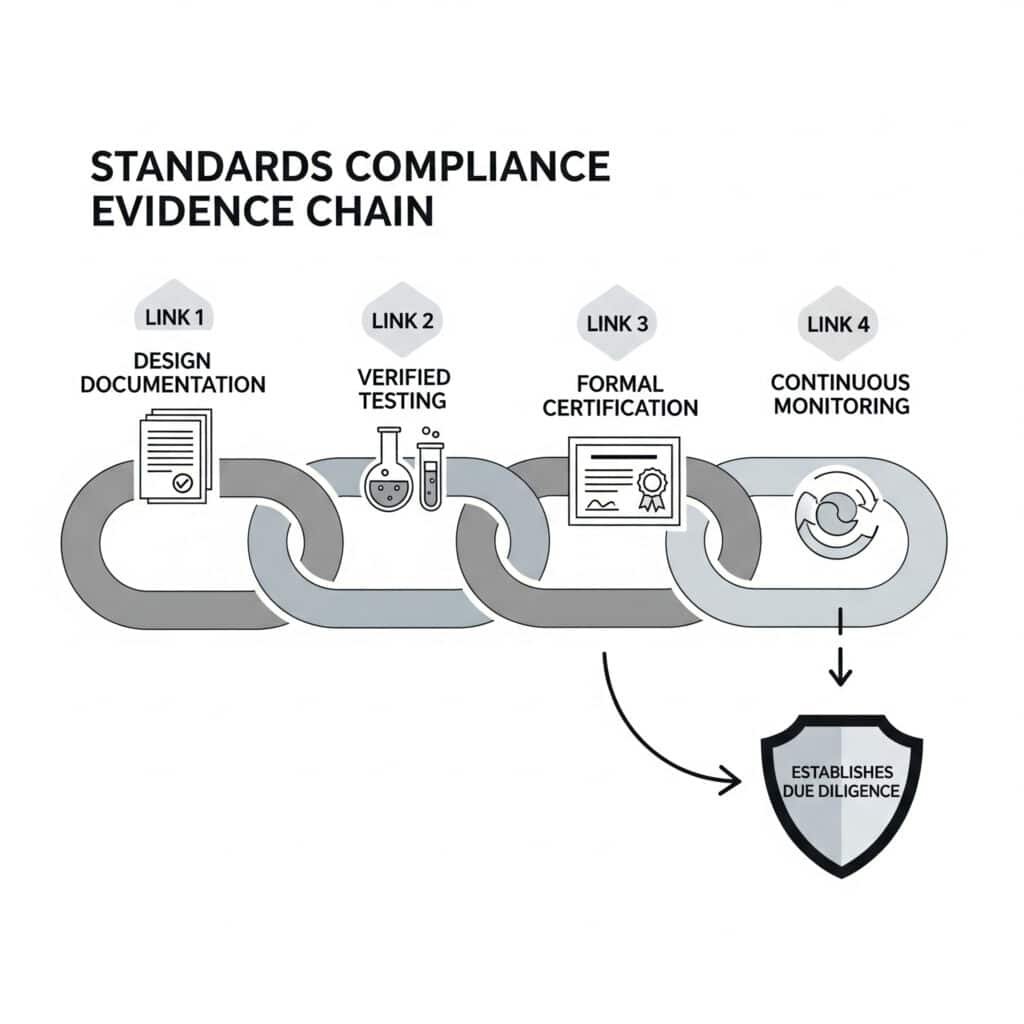

La conformità agli standard è spesso la questione centrale nelle controversie legali sui sistemi pneumatici. I produttori devono non solo rispettare gli standard applicabili, ma anche mantenere una catena di prove completa che dimostri tale conformità per tutto il ciclo di vita del prodotto.

Un'efficace catena di prove di conformità agli standard per i sistemi pneumatici è costituita da quattro elementi chiave: documentazione completa della convalida del progetto rispetto a requisiti standard specifici, protocolli di prova verificati con apparecchiature calibrate e procedure testimoniate, certificazione formale attraverso una valutazione accreditata da parte di terzi e sistemi di monitoraggio continuo che tracciano la conformità costante durante il ciclo di vita del prodotto. Questa catena stabilisce la due diligence e può essere decisiva per difendersi dalle richieste di responsabilità.

Mappatura dei requisiti del sistema pneumatico agli standard

Il fondamento della conformità è una chiara mappatura dei requisiti di sistema a standard specifici:

Mappatura degli standard per i sistemi pneumatici

| Aspetto del sistema | Standard applicabili | Requisiti principali | Documentazione richiesta |

|---|---|---|---|

| Sicurezza delle attrezzature a pressione | ISO 4414, Codice ASME B&PV | Pressione di esercizio massima consentita, fattori di sicurezza, prove di pressione | Calcoli di progettazione, certificazioni di materiali, rapporti di prova |

| Sicurezza del sistema di controllo | ISO 138494, IEC 62061 | Livello di prestazione (PL) o livello di integrità della sicurezza (SIL), tolleranza ai guasti | Valutazione dei rischi, convalida dei circuiti, certificati dei componenti |

| Componenti elettrici | IEC 60204, NFPA 79 | Isolamento, messa a terra, protezione contro le scosse elettriche | Schemi elettrici, test di isolamento, test di continuità a terra |

| Ambienti pericolosi | Direttiva ATEX, NEC 500 | Metodi di protezione dalle esplosioni, classificazioni di temperatura | Classificazione delle zone, certificazioni dei componenti, verifica dell'installazione |

| Condizioni ambientali | IEC 60529, MIL-STD-810 | Protezione dall'ingresso, intervallo di temperatura, resistenza alle vibrazioni | Rapporti di test ambientali, certificazione IP, test climatici |

Un recente caso legale ha riguardato un sistema pneumatico che si è guastato in un ambiente di lavorazione alimentare. Il produttore ha dichiarato di essere conforme alla norma ISO 4414, ma non è stato in grado di produrre una documentazione che dimostrasse come i requisiti della clausola specifica fossero stati soddisfatti nella progettazione. Il tribunale ha stabilito che la semplice dichiarazione di conformità senza una matrice dettagliata di tracciabilità dei requisiti non è sufficiente a stabilire la dovuta diligenza.

Documentazione di convalida del progetto

La convalida della progettazione costituisce il primo anello della catena di prove di conformità:

Requisiti della documentazione di convalida della progettazione

| Elemento di convalida | Tipo di documentazione | Contenuto tecnico | Importanza legale |

|---|---|---|---|

| Tracciabilità dei requisiti | Matrice dei requisiti | Mappatura di ogni clausola dello standard con le caratteristiche del progetto | Dimostra una considerazione completa degli standard |

| Calcoli di progettazione | Analisi ingegneristica | Fattori di sicurezza, valori nominali di pressione, calcoli della durata del ciclo di vita | Dimostra la due diligence tecnica nella progettazione |

| Valutazione del rischio | Analisi ISO 12100 | Identificazione dei pericoli, stima del rischio, misure di riduzione del rischio | Mostra che i rischi prevedibili sono stati affrontati |

| Recensioni sul design | Rapporti di revisione | Verifica indipendente della conformità del progetto | Stabilisce la convalida tra pari delle richieste di conformità. |

| Selezione del materiale | Specifiche del materiale | Compatibilità, robustezza, resistenza ambientale | Dimostra un processo di selezione dei materiali appropriato |

| Risultati della simulazione | Rapporti FEA/CFD | Analisi delle sollecitazioni, modellazione del flusso, analisi termica | Mostra la validazione avanzata dei parametri critici |

In una controversia riguardante un sistema pneumatico che si è guastato a causa dell'incompatibilità dei materiali, il produttore che ha mantenuto una documentazione completa sulla selezione dei materiali - compresi i test di compatibilità e l'analisi dell'esposizione ambientale - si è difeso con successo dalle accuse di responsabilità dimostrando un'accurata due diligence nel processo di progettazione.

Test Protocollo di verifica

I protocolli di test forniscono prove empiriche di conformità:

Requisiti delle prove di verifica

| Tipo di test | Requisiti del protocollo | Elementi di documentazione | Metodi di verifica |

|---|---|---|---|

| Test dei prototipi | Piani di test scritti con riferimento agli standard | Impostazione dei test, procedure, criteri di accettazione | Testimonianza indipendente, documentazione video |

| Test di produzione | Procedure di test documentate | Criteri di superamento/errore, specifiche dell'apparecchiatura di prova | Controllo statistico dei processi, registrazioni di calibrazione |

| Test di tipo | Test in base a requisiti standard specifici | Rapporti di prova completi con dati grezzi | Certificazione di laboratorio accreditato |

| Test distruttivi | Criteri di fallimento definiti | Prove fotografiche, dati di misurazione | Rapporti di analisi dei materiali |

| Test sul campo | Protocolli di test in situ | Condizioni ambientali, parametri operativi | Verifica da parte di terzi |

| Test di vita accelerata | Correlazione con le condizioni reali | Calcoli di compressione del tempo, analisi dei guasti | Documentazione della validità statistica |

L'importanza di un'adeguata documentazione di prova è stata evidenziata in un caso in cui un produttore sosteneva che i suoi componenti pneumatici erano classificati per ambienti pericolosi. Quando un guasto al sistema ha provocato un incidente industriale, l'indagine ha rivelato che, sebbene fossero stati eseguiti dei test, la calibrazione dell'apparecchiatura di prova era scaduta e le procedure di prova si discostavano dai requisiti standard. Il tribunale ha stabilito che le procedure di prova non valide interrompono la catena di prove di conformità.

Documentazione di certificazione

La certificazione formale fornisce la convalida della conformità da parte di terzi:

Requisiti delle prove di certificazione

| Tipo di certificazione | Autorità di emissione | Documentazione richiesta | Requisiti di manutenzione |

|---|---|---|---|

| Certificazione dei componenti | Organismi notificati, UL, CSA | Certificati con riferimento a standard specifici | Documentazione di rinnovo, gestione delle modifiche |

| Certificazione del sistema di qualità | Autorità di registrazione ISO 9001 | Rapporti di audit, risoluzioni delle non conformità | Registrazioni di audit di sorveglianza, revisioni di gestione |

| Approvazione del tipo di prodotto | Organismi di certificazione del settore | Certificati di esame del tipo, fascicoli tecnici | Ri-certificazione periodica, approvazione delle modifiche |

| Certificazione del personale | Organizzazioni professionali | Registri di formazione, valutazioni delle competenze | Documentazione sulla formazione continua |

| Certificazione di processo | Organismi di certificazione specializzati | Registri di convalida dei processi, studi di capacità | Dati di monitoraggio del processo, registrazioni di riconvalida |

| Autodichiarazione | Produttore | Dichiarazione di conformità con l'elenco degli standard | Manutenzione della documentazione tecnica, registri di controllo delle modifiche |

Un produttore di componenti pneumatici per dispositivi medici si è difeso con successo da un'azione di responsabilità a seguito di un infortunio di un paziente, producendo un fascicolo tecnico completo a sostegno della sua Marchio CE5. Il file includeva una documentazione di certificazione dettagliata che mostrava come ogni requisito essenziale fosse stato soddisfatto, convalidato e mantenuto attraverso le modifiche del prodotto.

Sistemi di monitoraggio continuo

Il monitoraggio continuo della conformità completa la catena delle prove:

Requisiti delle prove di monitoraggio continuo

| Aspetto del monitoraggio | Metodi di monitoraggio | Documentazione richiesta | Rilevanza legale |

|---|---|---|---|

| Prestazioni del prodotto | Monitoraggio delle prestazioni sul campo | Analisi statistica, rapporti sulle tendenze | Dimostra la verifica continua della conformità |

| Feedback dei clienti | Sistema di gestione dei reclami | Registri dei reclami, documentazione della risoluzione | Mostra reattività ai potenziali problemi |

| Processo di produzione | Controllo statistico dei processi | Carte di controllo, studi di capacità | Dimostra una produzione costante nel rispetto delle specifiche |

| Modifiche al design | Sistema di gestione delle modifiche | Analisi d'impatto, registrazioni di riconvalida | Dimostra il mantenimento della conformità attraverso le modifiche |

| Incidenti sul campo | Processo di indagine sugli incidenti | Analisi delle cause principali, azioni correttive | Mostra la dovuta diligenza nell'affrontare i problemi sul campo |

| Aggiornamenti normativi | Processo di monitoraggio degli standard | Analisi delle lacune, piani di implementazione | Dimostra di essere consapevole dell'evoluzione dei requisiti |

In un caso significativo, un produttore di sistemi di controllo pneumatici per apparecchiature industriali ha dovuto far fronte a richieste di risarcimento in seguito a un guasto del sistema. Nonostante il guasto, l'azienda è riuscita a limitare la responsabilità dimostrando un solido sistema di monitoraggio che aveva identificato potenziali problemi simili in altre installazioni, attuando azioni correttive e cercando di informare tutti i clienti, compreso il querelante che non aveva risposto agli avvisi di richiamo. Questa prova di monitoraggio proattivo ha ridotto significativamente l'esposizione alla responsabilità.

Costruire un fascicolo tecnico difendibile

Un fascicolo tecnico completo integra tutti gli elementi della catena delle prove di conformità:

Struttura del file tecnico per la difesa legale

Identificazione e descrizione del prodotto

- Specifiche tecniche dettagliate

- Uso previsto e limitazioni

- Confini e interfacce del sistema

- Identificazione e approvvigionamento dei componentiDocumentazione di conformità agli standard

- Valutazione dell'applicabilità degli standard

- Documentazione di conformità clausola per clausola

- Analisi delle lacune e giustificazioni

- Metodi alternativi, ove applicabiliDocumentazione di progetto

- Calcoli e analisi di progetto

- Specifiche e giustificazioni dei materiali

- Valutazioni e mitigazioni del rischio

- Registri di revisione della progettazioneVerifica e convalida

- Piani e procedure di test

- Rapporti di prova con dati grezzi

- Rapporti di simulazione

- Protocolli di convalida e risultatiControlli di produzione

- Specifiche del processo di produzione

- Procedure di controllo della qualità

- Metodi e criteri di ispezione

- Gestione delle non conformitàSorveglianza post-commercializzazione

- Procedure di monitoraggio sul campo

- Processi di gestione dei reclami

- Metodi di indagine sugli incidenti

- Procedure di azione correttivaGestione del cambiamento

- Procedure di controllo delle modifiche

- Metodi di valutazione dell'impatto

- Requisiti per la riconvalida

- Processi di notifica ai clienti

Caso di studio: Controversia sulla conformità dei sistemi pneumatici

Un sistema di controllo pneumatico per una pressa industriale è stato coinvolto in un incidente sul lavoro che ha causato lesioni all'operatore. Il produttore ha dovuto far fronte a richieste di risarcimento per presunta non conformità agli standard di sicurezza.

L'analisi della catena delle evidenze:

Convalida del progetto:

- Il produttore ha mantenuto una valutazione completa dei rischi secondo la norma ISO 12100

- La determinazione del livello di prestazione secondo la norma ISO 13849-1 ha mostrato il requisito PL=d

- La documentazione di convalida del circuito ha dimostrato l'architettura a doppio canale con diagnostica

- Mancante: Calcolo specifico per l'esclusione dei guasti dei componenti pneumaticiProve di verifica:

- Test di tipo del sistema di controllo da parte di un laboratorio accreditato

- Test di iniezione dei guasti documentati per i componenti elettrici

- Mancante: Test documentati sulle modalità di guasto dei componenti pneumaticiCertificazione:

- Marchio CE con dichiarazione di conformità

- Certificazione ISO 9001 per il sistema di gestione della qualità

- Mancante: Certificazione specifica per i componenti pneumatici di sicurezzaMonitoraggio continuo:

- Sistema di monitoraggio delle prestazioni sul campo in atto

- Precedenti incidenti simili indagati con azioni correttive

- Modifiche al progetto implementate in base ai dati sul campo

- Mancante: Evidenza che questo rischio specifico è stato identificato e affrontato.

Constatazione della Corte:

Il tribunale ha stabilito che, sebbene il produttore disponesse di un sistema di conformità generalmente solido, la lacuna specifica nella convalida dei componenti pneumatici ha creato un anello interrotto nella catena delle prove. Il produttore è stato ritenuto parzialmente responsabile perché non è stato in grado di dimostrare la completa diligenza specifica per la modalità di guasto che ha causato l'incidente.

Questo caso dimostra che una catena di prove di conformità è forte solo quanto il suo anello più debole e che una documentazione completa su tutti gli aspetti del sistema è essenziale per una difesa legale efficace.

Conclusione: Attuare strategie legali preventive

La comprensione degli aspetti tecnici dei quadri giuridici relativi alla violazione dei brevetti, alla responsabilità del prodotto e alla conformità agli standard consente ai produttori di sistemi pneumatici di attuare strategie preventive efficaci. Affrontando in modo proattivo queste aree, le aziende possono ridurre il rischio di contenzioso e rafforzare la propria posizione in caso di controversie.

Strategie preventive chiave

Gestione del rischio brevettuale

- Implementare analisi sistematiche della libertà di azione

- Documentare le decisioni di design-around con razionali tecnici.

- Mantenere una documentazione completa sullo sviluppo che mostri la creazione indipendente

- Stabilire procedure chiare per la gestione degli avvisi di brevetto di terzi.Prevenzione della responsabilità da prodotto

- Integrare le metodologie FMEA e FTA nei processi di progettazione.

- Implementare solide procedure di revisione della progettazione con valutazioni documentate dei rischi.

- Sviluppare istruzioni complete per l'utente con avvertenze chiare

- Stabilire procedure di indagine sugli incidenti che preservino le proveGestione della conformità agli standard

- Creare e mantenere matrici di tracciabilità degli standard

- Implementare processi formali di convalida della progettazione rispetto ai requisiti degli standard

- Stabilire protocolli di analisi completi con una documentazione adeguata.

- Sviluppare sistemi di monitoraggio continuo per una conformità costante

Applicando questi quadri tecnici alla gestione del rischio legale, i produttori di sistemi pneumatici possono ridurre in modo significativo la loro esposizione a controversie costose, costruendo al contempo posizioni difensive più solide in caso di controversie.

Domande frequenti sulle controversie legali relative ai sistemi pneumatici

Quale documentazione occorre conservare per difendersi dalle denunce di violazione di brevetto?

Mantenere una documentazione completa sullo sviluppo del progetto che includa: concetti e iterazioni di progetto datati, progetti alternativi presi in considerazione, motivazioni tecniche per le decisioni di progetto, arte precedente esaminata durante lo sviluppo, prove di sviluppo indipendenti e analisi della libertà di funzionamento. Questi documenti devono essere creati contemporaneamente allo sviluppo, adeguatamente datati e conservati in un sistema sicuro e a prova di manomissione. Inoltre, è necessario conservare le registrazioni di eventuali pareri di autorizzazione dei brevetti da parte di consulenti qualificati e la documentazione di eventuali sforzi per aggirare la progettazione se sono stati identificati brevetti potenzialmente problematici.

Come possono i produttori documentare efficacemente la conformità agli standard in evoluzione?

Implementare un sistema di monitoraggio degli standard che tenga traccia degli aggiornamenti degli standard pertinenti ed esegua analisi delle lacune quando si verificano modifiche. Mantenere una matrice di conformità agli standard che identifichi le caratteristiche specifiche del prodotto con i requisiti standard, documentando esplicitamente il modo in cui ogni requisito è soddisfatto. Per ogni revisione degli standard, condurre e documentare una valutazione formale dell'impatto, implementare le modifiche necessarie al progetto o al processo, eseguire la convalida appropriata e aggiornare di conseguenza il fascicolo tecnico. Conservare tutte le versioni di questa documentazione per dimostrare la conformità agli standard applicabili al momento della produzione.

Qual è il modo più efficace per ripartire la responsabilità in caso di guasti a sistemi pneumatici complessi?

L'approccio più efficace combina più metodologie di analisi tecnica. Iniziare con un'analisi completa dell'albero dei guasti (FTA) per identificare tutti i potenziali fattori che vi contribuiscono. Seguire con l'analisi delle modalità di guasto e degli effetti (FMEA) per valutare l'impatto relativo di ciascun fattore. Applicate il metodo dei 5 perché per risalire da ogni fattore significativo alla sua causa principale. Quindi, mappare questi risultati tecnici a responsabilità specifiche basate su decisioni di progettazione, processi di produzione, procedure di installazione, azioni di manutenzione e operazioni dell'utente. Questo approccio multimetodo fornisce una base tecnica difendibile per la ripartizione della responsabilità che può resistere al controllo legale.

-

Fornisce una spiegazione legale della dottrina degli equivalenti, un principio del diritto brevettuale statunitense che consente ai tribunali di ritenere una parte responsabile per la violazione di un brevetto anche se il dispositivo in violazione non rientra nell'ambito letterale di una rivendicazione di brevetto. ↩

-

Illustra il principio giuridico del prosecution history estoppel (o file wrapper estoppel), che impedisce al titolare di un brevetto di utilizzare la dottrina degli equivalenti per gli elementi delle rivendicazioni che sono stati ristretti durante la fase di prosecuzione del brevetto per superare le opere anteriori. ↩

-

Offre una panoramica completa dell'analisi dell'albero dei guasti (FTA), un'analisi dei guasti dall'alto verso il basso, deduttiva, in cui il guasto di un sistema viene ricondotto alle cause principali attraverso una serie di passaggi logici. ↩

-

Spiega la norma ISO 13849, che fornisce requisiti di sicurezza e indicazioni sui principi per la progettazione e l'integrazione di parti dei sistemi di controllo legate alla sicurezza, compresa la determinazione dei livelli di prestazione (PL). ↩

-

Descrive il marchio CE, un marchio di conformità obbligatorio per alcuni prodotti venduti all'interno dello Spazio economico europeo (SEE), che certifica che il prodotto soddisfa i requisiti di salute, sicurezza e protezione ambientale dell'UE. ↩