Introduzione

Le guarnizioni dei cilindri sono nuove di zecca, installate correttamente e adatte all'applicazione, eppure l'aria continua a fuoriuscire. Le guarnizioni sono state sostituite due volte in tre mesi, ma il problema persiste. La capacità di mantenimento della pressione sta peggiorando, i tempi di ciclo stanno rallentando e i costi energetici stanno aumentando. La causa non sono le guarnizioni, ma un danno invisibile all'interno del cilindro. 🔍

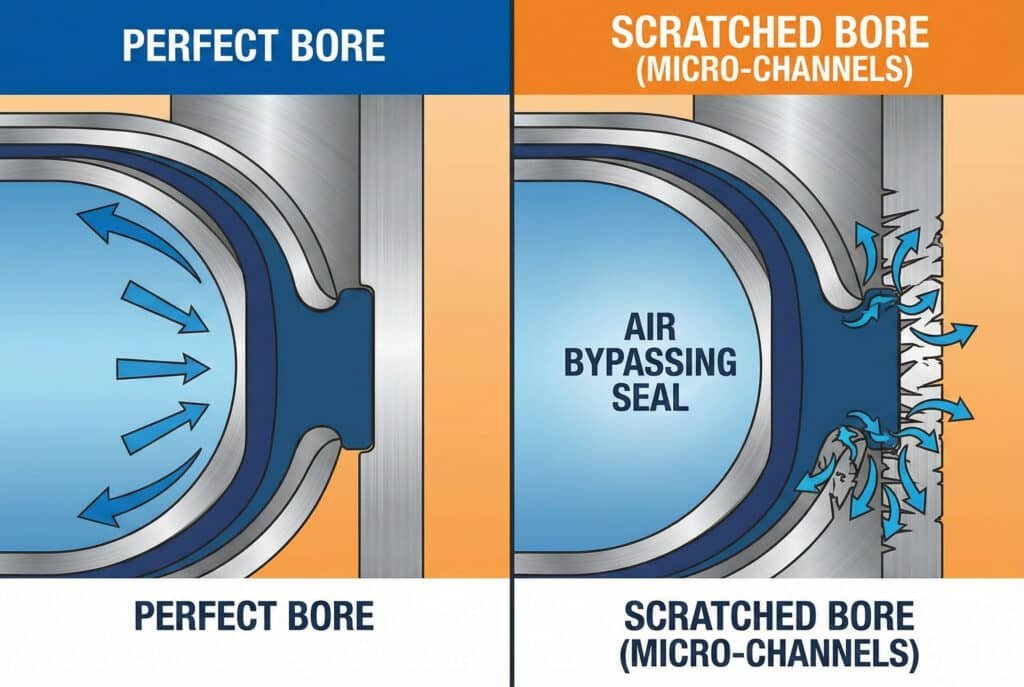

I fori dei cilindri graffiati creano microcanali che consentono all'aria pressurizzata di bypassare anche guarnizioni perfette, con graffi profondi solo 5-10 micron (0,005-0,010 mm) in grado di causare perdite misurabili. Questi percorsi di perdita si sviluppano a causa dell'ingresso di contaminanti, di un'installazione impropria, di detriti di tenuta o di difetti di fabbricazione e possono ridurre l'efficacia della tenuta del 40-80%, accelerandone l'usura del 300-500%, rendendo l'analisi delle condizioni dei fori fondamentale per diagnosticare i problemi di perdita persistenti.

Due mesi fa ho ricevuto una telefonata frustrata da Thomas, responsabile della manutenzione in uno stabilimento di assemblaggio automobilistico nel Tennessee. La sua linea di produzione era dotata di dodici cilindri senza stelo che consumavano aria in eccesso e perdevano precisione di posizionamento. Aveva sostituito tutte le guarnizioni due volte con ricambi OEM di alta qualità, spendendo oltre $3.000, ma le perdite persistevano nel giro di poche settimane. Quando abbiamo eseguito l'ispezione dei fori con le nostre attrezzature specializzate, abbiamo scoperto il vero problema: la contaminazione aveva graffiato tutti e dodici i fori dei cilindri con graffi microscopici che distruggevano le nuove guarnizioni in pochi giorni. 🔧

Indice dei contenuti

- Cosa causa graffi e danni nei fori dei cilindri pneumatici?

- In che modo i graffi microscopici creano percorsi di perdita?

- Quali metodi di ispezione rilevano i danni al foro del cilindro?

- Come riparare o prevenire i graffi all'interno dei cilindri?

- Conclusione

- Domande frequenti sui danni al foro del cilindro

Cosa causa graffi e danni nei fori dei cilindri pneumatici?

Comprendere le cause alla radice dei danni ai fori è il primo passo per prevenire costosi guasti alle guarnizioni e perdite d'aria. 🛡️

I graffi all'interno del cilindro sono causati principalmente da quattro fattori: ingresso di contaminanti (particelle metalliche, polvere o detriti abrasivi), installazione impropria della guarnizione (sfregamento dei bordi induriti della guarnizione contro l'interno del cilindro), guasto catastrofico della guarnizione (che consente il contatto tra metallo e metallo) e difetti di fabbricazione (finitura superficiale inadeguata o difetti del materiale). Anche una singola particella di 50 micron intrappolata tra la guarnizione e il foro può creare un canale di graffio che compromette la tenuta per tutta la durata residua del cilindro.

Graffi causati dalla contaminazione

La causa più comune di danni al foro è la contaminazione esterna che bypassa le guarnizioni di tenuta:

- Particelle metalliche: Da componenti usurati, operazioni di lavorazione o incrostazioni nei tubi

- Polvere abrasiva: Silice, cemento, particelle minerali in ambienti industriali

- Splatter di saldatura: Da operazioni di saldatura nelle vicinanze

- Residui di guarnizioni indurite: Frammenti di sigilli deteriorati

Una volta all'interno del cilindro, queste particelle rimangono intrappolate tra la guarnizione e la superficie del foro, agendo come microscopici utensili da taglio che incidono il foro ad ogni corsa.

Danni relativi all'installazione

Tecniche di installazione improprie causano danni immediati al foro:

- Applicazione di guarnizioni su bordi affilati: Crea frammenti di guarnizione che graffiano i fori

- Installazione senza lubrificazione: Provoca un attrito eccessivo e segature

- Tappi terminali con filettatura incrociata: Disallinea i componenti, causando un'usura eccentrica

- Utilizzo di strumenti non adeguati: Danneggia i bordi dei sigilli, creando particelle dure

Cascata di guasti alle guarnizioni

Quando le guarnizioni subiscono un guasto catastrofico, i danni secondari spesso superano il problema originale:

| Fase di guasto | Meccanismo | Danni al foro | Gravità |

|---|---|---|---|

| Usura iniziale della guarnizione | Attrito normale | Lucidatura minima | Basso |

| Indurimento delle guarnizioni | Degradazione termica/chimica | Punteggio leggero | Moderato |

| Rottura della guarnizione | Guasto del materiale | Graffi profondi | Alto |

| Perdita completa della tenuta | Contatto metallo-metallo | Grave irritazione | Critico |

Difetti di fabbricazione e dei materiali

Non tutti i danni al foro hanno origine sul campo. I problemi di fabbricazione includono:

- Affilatura inadeguata: La finitura superficiale supera Specifiche Ra 0,4 μm1

- Inclusioni materiali: Particelle dure in matrice di alluminio o acciaio

- Corrosione puntiforme: Da conservazione impropria o esposizione all'umidità

- Errori dimensionali: I fori non circolari causano un carico irregolare della guarnizione

Nello stabilimento di Thomas nel Tennessee, la nostra analisi ha rivelato che la contaminazione proveniente da un'attività di macinazione nelle vicinanze aveva introdotto particelle di ossido di alluminio nel suo sistema di aria compressa. Queste particelle, più dure del materiale del cilindro, avevano graffiato sistematicamente tutti e dodici i cilindri in sei mesi di funzionamento. Nessuna sostituzione delle guarnizioni poteva risolvere il problema dei danni ai cilindri. 💡

In che modo i graffi microscopici creano percorsi di perdita?

La fisica che spiega come piccoli graffi possano compromettere la moderna tecnologia di tenuta rivela perché le condizioni dell'alesaggio siano così importanti. 📊

I graffi creano percorsi di perdita attraverso i canali capillari che consentono all'aria pressurizzata di fluire sotto i bordi di tenuta anche in condizioni di compressione totale. Un graffio profondo solo 10 micron e largo 50 micron può far passare 0,5-2,0 SCFM2 a 100 psi, equivalente a un foro di 0,5 mm, poiché la lunghezza del graffio (spesso compresa tra 100 e 500 mm nei cilindri senza stelo) offre un percorso esteso a bassa resistenza. Graffi multipli creano percorsi di perdita paralleli che aggravano il problema in modo esponenziale.

L'interfaccia Seal-Bore

In condizioni normali, le guarnizioni pneumatiche creano una barriera ermetica attraverso:

- Compressione dei materiali: Il sigillo si deforma per riempire le microscopiche irregolarità della superficie

- Attivazione a pressione: La pressione del sistema spinge la guarnizione contro la superficie del foro

- Conformità della superficie: L'elastomero scorre nella struttura superficiale (tipicamente Ra 0,2-0,4 μm)

Questo funziona perfettamente su fori non danneggiati in cui le irregolarità superficiali sono inferiori alla capacità di adattamento della guarnizione (in genere <2 micron).

Come i graffi sconfiggono le foche

Quando i graffi superano le dimensioni critiche, le guarnizioni non sono più in grado di adattarsi:

Profondità del graffio rispetto alla conformità della sigillatura:

- 0-3 micron: La guarnizione aderisce perfettamente, nessuna perdita

- 3-8 micron: Conformità parziale, perdita minima (<0,1 SCFM)

- 8-15 micron: Scarsa conformità, perdita moderata (0,5-2,0 SCFM)

- 15+ micron: Non conforme, perdita grave (2-10+ SCFM)

Calcoli del flusso di perdita

Il tasso di perdita attraverso un graffio segue i principi della fluidodinamica:

Fattori chiave che influenzano il flusso:

- Profondità del graffio: Graffi più profondi = flusso esponenzialmente più elevato

- Larghezza graffio: Canali più ampi = flusso proporzionalmente maggiore

- Lunghezza graffio: Percorsi più lunghi = minore resistenza = maggiore flusso

- Differenziale di pressione: Pressione più alta = forza motrice più alta

Per un graffio tipico (10 μm di profondità × 50 μm di larghezza × 300 mm di lunghezza) a 100 psi, la perdita è pari a circa 1,2 SCFM, sufficiente a causare un notevole calo delle prestazioni.

Il ciclo di usura accelerato

I fori graffiati creano un circolo vizioso che accelera il danneggiamento:

- Graffio iniziale crea un percorso di perdita localizzato

- Flusso di perdita porta ulteriore contaminazione nel graffio

- Contaminazione agisce come abrasivo, allargando e approfondendo il graffio

- Sigillare i bordi concentrare lo stress sui bordi dei graffi, accelerando l'usura delle guarnizioni

- Guarnizione usurata consente un maggiore ingresso di contaminanti, danneggiando ulteriormente il foro

Questo ciclo spiega perché le guarnizioni di Thomas si guastavano entro 2-3 settimane dalla sostituzione, nonostante fossero componenti di alta qualità. I fori danneggiati stavano distruggendo le nuove guarnizioni più rapidamente dei normali meccanismi di usura. 🔄

Interazioni multiple con graffi

Quando sono presenti più graffi (comune in ambienti contaminati), i composti di tenuta:

| Numero di graffi | Perdita individuale | Perdita combinata | Riduzione della durata di vita delle guarnizioni |

|---|---|---|---|

| 1 graffio | 1,0 SCFM | 1,0 SCFM | -40% |

| 2-3 graffi | 0,8 SCFM ciascuno | 2,0-2,5 SCFM | -65% |

| 4-6 graffi | 0,6 SCFM ciascuno | 3,0-4,0 SCFM | -80% |

| 7+ graffi | Variabile | 5,0+ SCFM | -90%+ |

Il cilindro più danneggiato di Thomas presentava undici solchi distinti, che causavano una perdita complessiva superiore a 8 SCFM a 90 psi, rendendo praticamente impossibile una tenuta efficace indipendentemente dalla qualità della guarnizione.

Quali metodi di ispezione rilevano i danni al foro del cilindro?

La diagnosi precoce dei danni ai fori previene costosi cicli di sostituzione delle guarnizioni e identifica i cilindri che necessitano di riparazione o sostituzione. 🔬

Un'ispezione efficace dei fori combina l'esame visivo (utilizzando boroscopi o l'osservazione diretta), la valutazione tattile (passando le unghie o calibri di plastica sulla superficie), la misurazione della rugosità superficiale (utilizzando profilometri3 per misurare i valori Ra), e test di decadimento della pressione4 (quantificazione dei tassi di perdita). Un'ispezione professionale dovrebbe rilevare graffi più profondi di 5 micron e valutare se il danno è riparabile mediante levigatura o richiede la sostituzione del cilindro.

Tecniche di ispezione visiva

La prima linea di difesa è un attento esame visivo:

Metodi visivi di base:

- Osservazione diretta: Rimuovere i tappi terminali e ispezionare con una buona illuminazione.

- Ispezione con boroscopio: Per cilindri assemblati o fori lunghi

- Ingrandimento: L'ingrandimento 10-30x rivela micrograffi

- Miglioramento del contrasto: Il rivestimento leggero in olio rende visibili i graffi

Cosa cercare:

- Graffi longitudinali (paralleli alla corsa dell'asta/pistone)

- Intaglio circonferenziale (perpendicolare alla direzione di marcia)

- Scolorimento che indica danni causati dal calore o corrosione

- Pitting o rimozione di materiale

Valutazione tattile

I tecnici esperti sono in grado di rilevare i graffi al tatto:

- Test dell'unghia: Passa l'unghia perpendicolarmente all'asse del foro: eventuali segni indicano la presenza di graffi.

- Calibro in plastica: Le strisce di plastica morbida rilevano i graffi senza causare danni

- Test con tampone di cotone: Le fibre si impigliano sui bordi graffiati

- Prova del labbro di tenuta: Trascinare delicatamente un labbro di tenuta di ricambio sulla superficie

Critico: Non utilizzare mai strumenti metallici per la valutazione tattile, poiché potrebbero creare nuovi graffi.

Metodi di misurazione quantitativa

Per una valutazione precisa, utilizzare strumenti di misurazione:

| Metodo | Misure | Limite di rilevabilità | Costo | Il migliore per |

|---|---|---|---|---|

| Profilmometro di superficie | Valori Ra, Rz | 0,1 micron | $$$$ | Analisi di laboratorio |

| Ruvidimetro portatile | Valori di Ra | 0,5 micron | $$$ | Ispezione sul campo |

| Calibro per fori | Variazione del diametro | 2 micron | $$ | Controllo dimensionale |

| Test di decadimento della pressione | Tasso di perdita | 0,1 SCFM | $ | Prova funzionale |

| Kit di ispezione Bepto | Visivo + tattile | 5 micron | $ | Diagnosi sul campo |

Il protocollo di ispezione Bepto Bore

Quando i clienti segnalano guasti persistenti alle guarnizioni, forniamo un processo di ispezione sistematico:

Fase 1: Prova di decadimento della pressione (5 minuti)

- Pressurizzare la bombola alla pressione di esercizio

- Isolare e monitorare la pressione per 5 minuti.

- Calcolare il tasso di decadimento (dovrebbe essere <2% per un cilindro in buone condizioni)

Fase 2: Ispezione visiva (10 minuti)

- Smontare e pulire accuratamente il foro

- Ispezionare sotto una luce intensa con un ingrandimento

- Documentare la posizione e l'orientamento dei graffi

Fase 3: Valutazione tattile (5 minuti)

- Eseguire il test dell'unghia in più punti

- Far scorrere il calibro in plastica per tutta la lunghezza del foro

- Valutare la profondità e la distribuzione dei graffi

Fase 4: Matrice decisionale

- Graffi minori (<5 μm): monitor, può continuare a funzionare

- Graffi moderati (5-15 μm): valutare la possibilità di levigatura/riparazione

- Graffi profondi (>15μm): sostituire il cilindro o il foro

Per lo stabilimento di Thomas nel Tennessee, abbiamo eseguito ispezioni complete su tutti e dodici i cilindri in meno di quattro ore, documentando la gravità dei danni e fornendo raccomandazioni di riparazione per ciascuna unità. Otto cilindri erano riparabili tramite levigatura; quattro richiedevano la sostituzione. 📋

Come riparare o prevenire i graffi all'interno dei cilindri?

Prevenire è sempre meglio che riparare, ma quando si verificano dei danni esistono diverse opzioni di ripristino. ⚙️

I graffi superficiali (profondi 5-15 micron) possono spesso essere rimossi con precisione. affilatura5, ripristinando la finitura superficiale alle specifiche Ra 0,2-0,4 μm e prolungando la durata del cilindro di 2-5 anni. I danni gravi (>15 micron) richiedono in genere la sostituzione del cilindro o il rivestimento professionale. Le strategie di prevenzione includono una filtrazione ad alta efficienza (5 micron o superiore), una corretta manutenzione delle guarnizioni dei raschiatori, materiali di tenuta resistenti alla contaminazione e programmi di ispezione regolare dei fori, riducendo gli incidenti di danneggiamento dei fori dell'80-90% rispetto agli approcci di manutenzione reattiva.

Alesatura e ripristino

Per i danni riparabili, la levigatura di precisione può ripristinare le superfici dei fori:

Processo di levigatura:

- Valutazione: Misurare la profondità dei graffi e le dimensioni dei fori

- Rimozione del materiale: Rimuovere 10-25 micron per eliminare i graffi

- Finitura superficiale: Ottenere una finitura superficiale Ra 0,2-0,4 μm

- Verifica dimensionale: Confermare che il diametro interno rientri nella tolleranza

- Pulizia: Rimuovere tutti i residui di levigatura prima del rimontaggio.

Limiti dell'affilatura:

- Rimozione massima di materiale: 0,05-0,10 mm (limitata dalle dimensioni della scanalatura della guarnizione)

- Impossibile riparare graffiature profonde o perdite di materiale

- Richiede attrezzature e competenze specialistiche

- Non economico per cilindri di piccolo diametro (<25 mm)

Matrice decisionale sostituzione vs riparazione

| Gravità del danno | Valore cilindro | Azione raccomandata | Costo tipico | Soluzione Bepto |

|---|---|---|---|---|

| Minore (<5 μm) | Qualsiasi | Continuare il servizio, monitorare | $0 | Kit di ispezione |

| Moderato (5-15 μm) | >$500 | Affilatura professionale | $150-400 | Servizio di affilatura |

| Grave (>15 μm) | >$1000 | Rivestimento | $400-800 | Segnalazione di partner |

| Grave (>15 μm) | <$1000 | Sostituire il cilindro | $300-900 | Sostituzione Bepto |

Strategie di prevenzione

L'approccio più conveniente dal punto di vista economico è prevenire i danni al foro:

1. Miglioramenti alla filtrazione:

- Installare un filtro dell'aria da 5 micron o superiore.

- Aggiungere filtri nel punto di utilizzo alle bombole critiche

- Manutenzione degli elementi filtranti secondo il programma previsto

- Monitorare la pressione differenziale del filtro

2. Ottimizzazione della guarnizione del tergicristallo:

- Utilizzare tergicristalli multi-labbro per ambienti altamente contaminati

- Ispezionare e sostituire i tergicristalli ogni 50% dell'intervallo di tenuta del pistone.

- Considerare l'uso di spazzole in poliuretano in condizioni abrasive

- Installare soffietti protettivi sulle aste esposte

3. Migliori pratiche di installazione:

- Utilizzare sempre manicotti di installazione a tenuta stagna

- Lubrificare tutte le guarnizioni durante l'installazione

- Ispezionare i fori prima dell'installazione delle guarnizioni

- Formare il personale addetto alla manutenzione dei treni sulle procedure corrette

4. Monitoraggio e ispezione:

- Ispezioni trimestrali dei fori in applicazioni critiche

- Test mensile di decadimento della pressione

- Controllare gli intervalli di sostituzione delle guarnizioni (intervalli decrescenti indicano problemi al foro).

- Documentare le fonti di contaminazione e implementare controlli

L'approccio globale Bepto

Quando abbiamo lavorato con Thomas nel Tennessee, non ci siamo limitati a identificare il problema, ma abbiamo implementato una soluzione completa:

Azioni immediate:

- Otto cilindri riparabili levigati (completato in 3 giorni)

- Forniti quattro cilindri di ricambio Bepto (40% meno dell'OEM)

- Installazione di guarnizioni tergicristallo aggiornate su tutte le unità

- Formazione sull'installazione fornita al team di manutenzione

Prevenzione a lungo termine:

- Identificata l'operazione di macinazione come fonte di contaminazione

- Aggiornamenti consigliati per il sistema di filtraggio dell'aria (filtri da 5 micron installati)

- Programma trimestrale di ispezione dei fori stabilito

- Fornitura di kit di ispezione Bepto per il monitoraggio interno

Risultati dopo 6 mesi:

- Zero incidenti con danni al foro

- La durata della tenuta è stata estesa da 3 settimane a oltre 14 mesi.

- Consumo d'aria ridotto di 18%

- Risparmio annuo: $47.000 in guarnizioni, tempi di fermo e costi energetici 💰

Noi di Bepto non ci limitiamo a vendere pezzi di ricambio, ma risolviamo i problemi alla base dei guasti prematuri. Il nostro team tecnico vanta decenni di esperienza nella diagnosi e nella prevenzione dei danni all'alesaggio dei cilindri senza stelo e dei sistemi pneumatici standard.

Conclusione

Le condizioni dell'alesaggio del cilindro sono il fattore nascosto che influisce sulle prestazioni delle guarnizioni e sull'affidabilità del sistema. I graffi microscopici creano percorsi di perdita che compromettono anche le guarnizioni migliori, rendendo l'ispezione e la manutenzione dell'alesaggio fondamentali quanto la scelta delle guarnizioni. Che si tratti di prevenzione, individuazione precoce o ripristino professionale, la protezione degli alesaggi dei cilindri garantisce miglioramenti significativi nella durata delle guarnizioni, nell'efficienza del sistema e nel costo totale di proprietà. Noi di Bepto forniamo le competenze, gli strumenti e le soluzioni per mantenere i vostri sistemi pneumatici al massimo delle prestazioni. 🎯

Domande frequenti sui danni al foro del cilindro

Quanto deve essere profondo un graffio prima di causare una perdita nella guarnizione?

I graffi più profondi di 5-8 micron (0,005-0,008 mm) in genere superano i limiti di conformità della tenuta e iniziano a causare perdite d'aria misurabili, con tassi di perdita che aumentano in modo esponenziale all'aumentare della profondità del graffio oltre i 10 micron. A titolo di riferimento, un capello umano ha un diametro di circa 70 micron, quindi i graffi dannosi sono spesso invisibili a occhio nudo. Ecco perché un'ispezione accurata con strumenti di ingrandimento e misurazione è essenziale per diagnosticare problemi di perdite persistenti.

È possibile riparare un cilindro graffiato o è necessario sostituirlo completamente?

I graffi di entità da lieve a moderata (profondità compresa tra 5 e 15 micron) possono solitamente essere rimossi mediante levigatura di precisione, riportando l'alesaggio a condizioni pari al nuovo per $150-400, mentre i danni gravi (>15 micron) richiedono in genere la sostituzione del cilindro. La decisione di riparare dipende dalla profondità del graffio, dal valore del cilindro e dal materiale del foro. Noi di Bepto offriamo servizi di ispezione dei fori per determinare la riparabilità e possiamo fornire cilindri di ricambio convenienti quando la riparazione non è economica, spesso a un prezzo inferiore del 30-40% rispetto ai prezzi OEM.

Qual è il modo migliore per prevenire i graffi al cilindro in ambienti contaminati?

L'implementazione di un sistema di filtraggio dell'aria da 5 micron, l'utilizzo di guarnizioni di tenuta in poliuretano multi-labbro, l'installazione di soffietti protettivi sulle aste esposte e l'esecuzione di ispezioni trimestrali del foro riducono gli incidenti di danneggiamento del foro dell'80-90% anche in ambienti fortemente contaminati. La chiave è creare barriere multiple contro l'ingresso di contaminanti e individuare i problemi in anticipo, prima che piccoli graffi si trasformino in danni gravi. Investire nella prevenzione è in genere 5-10 volte più conveniente che affrontare ripetuti guasti alle guarnizioni e la conseguente sostituzione dei cilindri.

Come si può capire se la perdita d'aria è causata da un danno al foro o da un guasto alla guarnizione?

Se le nuove guarnizioni si guastano nel giro di poche settimane o mesi (anziché durare 12-24+ mesi), se più marche di guarnizioni si guastano in modo simile o se la perdita riprende immediatamente dopo la sostituzione della guarnizione, la causa probabile è un danno al foro piuttosto che la qualità della guarnizione. Eseguite un semplice test: installate nuove guarnizioni e conducete immediatamente un test di decadimento della pressione. Se si verificano perdite con guarnizioni nuove di zecca installate correttamente, il danno al foro è confermato. Bepto fornisce kit di ispezione e supporto tecnico per aiutare a diagnosticare la causa principale dei problemi di perdite persistenti.

I cilindri senza stelo sono più soggetti a danni al foro rispetto ai cilindri standard?

Sì, i cilindri senza stelo sono generalmente più vulnerabili ai danni al foro perché il loro design esterno espone il foro alla contaminazione ambientale e la loro corsa più lunga offre maggiori opportunità di ingresso di particelle e propagazione di graffi. La fascia di tenuta esterna o l'area di accoppiamento magnetico sono particolarmente sensibili. Ciò rende ancora più importanti guarnizioni di alta qualità, un adeguato filtraggio e un'ispezione regolare del foro per le applicazioni con cilindri senza stelo. Noi di Bepto siamo specializzati in soluzioni di tenuta per cilindri senza stelo progettate specificamente per ridurre al minimo l'usura del foro e massimizzare la durata in applicazioni difficili.

-

Scopri di più sui parametri di rugosità superficiale e su come Ra (altezza media aritmetica) quantifica la texture nell'ingegneria di precisione. ↩

-

Comprendere la definizione di piedi cubi standard al minuto (SCFM) e in che modo differisce dalle portate effettive nei sistemi pneumatici. ↩

-

Scopri come gli stilometri e i profilometri ottici misurano le variazioni microscopiche della struttura superficiale e della rugosità. ↩

-

Leggi una spiegazione dettagliata del metodo di prova del decadimento della pressione utilizzato per quantificare i tassi di perdita nei componenti sigillati. ↩

-

Scopri i meccanismi del processo di levigatura utilizzato per migliorare la forma geometrica e la struttura superficiale dei cilindri metallici. ↩