生産ラインが再び停止した。ソレノイドコイルが予期せず焼損したのだ。今月だけで3度目の故障だ。焦げた銅の刺激的な臭いが充満する中、これは単なる不運ではないと気づく——自動化部品を破壊する体系的な問題が存在するのだ。🔥

ソレノイドコイルの焼損は、通常、過電圧による過電流、設計限界を超える連続運転、不十分な放熱、またはバルブの適切な切り替えを妨げ消費電力が増加する機械的拘束によって引き起こされる。.

先週、ミシガン州にあるロバート社の自動車部品製造工場で発生したコイル故障の一連の事例を調査した。同工場では2週間の間に5つのソレノイドバルブが焼損し、ダウンタイムと緊急交換により15,000ドル以上の損失が発生した。.

目次

コイル焼損の主な電気的原因は何ですか?

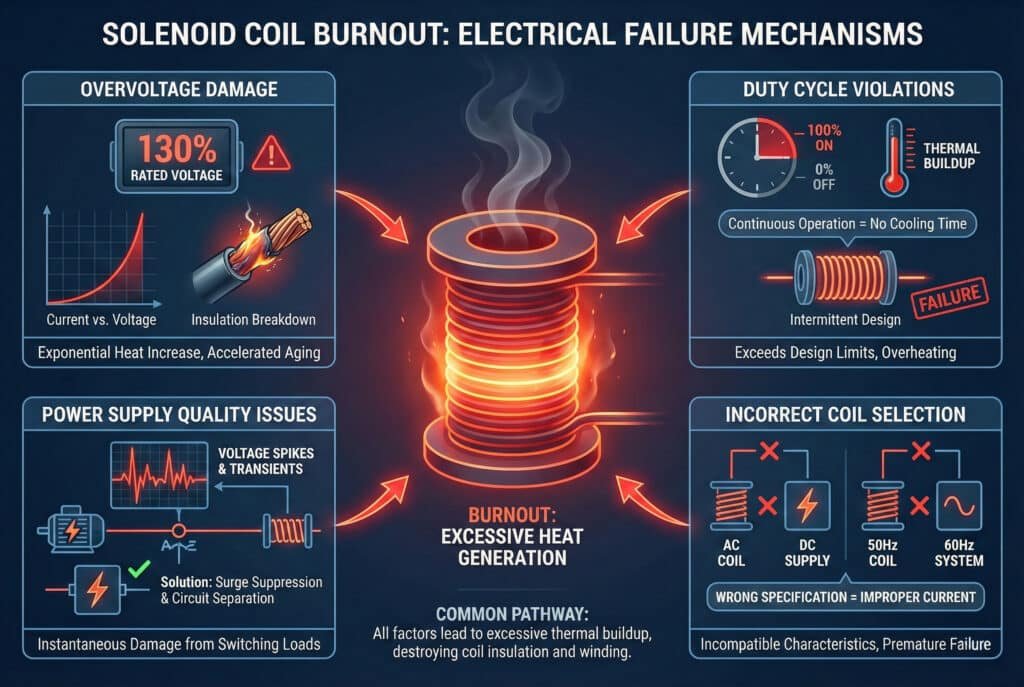

電気的故障メカニズムを理解することは、ソレノイドコイルの焼損を防止し、信頼性の高い空気圧システムの作動を確保するために極めて重要である。.

電気コイルの焼損は主に過電圧状態、誤ったデューティサイクル動作、電源の不安定性、不十分な電流制限によって発生し、いずれの場合も過剰な発熱が共通の故障経路となる。.

過電圧損傷

コイルの定格仕様を超える電圧を印加すると、電流が指数関数的に増加し、過剰な熱が発生して電線の絶縁が破壊されます。わずか15%の過電圧でも、劣化が加速されることでコイル寿命が50%短縮される可能性があります。 熱老化1.

デューティサイクル違反

多くのソレノイドコイルは間欠運転用に設計されている(典型的には25%または50%) デューティサイクル2しかし連続運転される。十分な冷却時間なしの連続運転は熱の蓄積を引き起こし、最終的にコイル巻線を破壊する。.

| 電圧状態 | 電流増加 | 発熱 | 予想寿命 |

|---|---|---|---|

| 100%定格 | 通常 | ベースライン | 100% |

| 110%定格 | 21%増加 | 46%増加 | 60% |

| 定格120% | 44%増加 | 107%増加 | 25% |

| 130%定格 | 69%増加 | 185%増加 | 10% |

電源品質の問題

電圧スパイク, 高調波3, スイッチング負荷や電源条件不良による過渡現象は、瞬時にコイルを損傷させる可能性があります。. 誘導キックバック4 同一回路上の他のソレノイドからの電流が、特に有害な電圧スパイクを生じさせる。.

ロバートの施設では、モーター始動時に最大150%の電圧スパイクが発生し、共有電気パネルを介してソレノイド回路に到達していました。この問題を解決するため、サージサプレッサを設置し、空圧制御回路を高電力負荷から分離しました。⚡

コイルの誤った選択

交流用コイルを直流電源で使用したり、その逆を行ったりすると、電流特性が不適切になり過熱を引き起こします。同様に、50Hz用コイルを60Hzシステムで使用したり、誤った定格電圧を使用したりすると、早期故障が確実になります。.

機械的問題はどのようにコイルの故障につながるのか?

バルブの正常な作動を妨げる機械的問題により、ソレノイドコイルに過大な負荷がかかり、過剰な熱を発生させ、最終的に電気的故障を引き起こす。.

機械的拘束、汚染、ばね疲労、および不適切な取り付けは、ソレノイドコイルが抵抗を克服するためにより高い電流を維持しなければならない状態を生み出し、熱過負荷およびコイルの焼損を引き起こす。.

バルブの固着と粘着

バルブ部品が汚染、腐食、または機械的摩耗により固着すると、ソレノイドはバルブを作動させるためにより大きな力を必要とします。この負荷増加は電流消費量の増加と発熱につながり、コイルを破壊する可能性があります。.

スプリングフォースの問題

摩耗したスプリングや不適切なスプリングは、ソレノイドが克服しなければならない過剰な閉鎖力を生じさせることがあります。同様に、弱いスプリングはバルブのチャタリングを許容し、頻繁な切り替えによる発熱を伴う急速なオンオフサイクルを引き起こす可能性があります。.

汚染の影響

汚れ、湿気、または化学的汚染により、バルブ部品が固着したり電気的リーク経路が生じたりすることがあります。いずれの状態も消費電力と発熱を増加させ、コイルの故障を加速させます。.

カリフォルニアの食品加工工場を管理するサラが、繰り返し発生するコイル故障の解決に最近協力しました。彼女の洗浄手順では水分がバルブハウジング内に侵入し、機械的固着と電気的漏洩の両方を引き起こしていました。当社の製品にアップグレードした後、 IP69K5定格Bepto電磁弁において、その故障率は90%減少した。🌊

インストールエラー

不適切な取り付け、部品のずれ、または誤った圧力定格は、ソレノイドを設計パラメータ外で動作させ、応力を増加させ、耐用年数を大幅に短縮します。.

環境ストレスがコイル劣化を加速させるのはなぜか?

環境要因はソレノイドコイルに追加的なストレスを与え、通常の経年劣化プロセスを加速させ、早期故障の一因となる。.

高温、湿度、振動、化学物質への曝露といった環境ストレスは、コイル絶縁を劣化させ、電気抵抗を増加させ、熱的破壊と電気的故障を加速させる条件を生み出す。.

温度の影響

周囲温度が高いとコイルの放熱能力が低下し、温度サイクルは膨張と収縮を引き起こして絶縁体のひび割れを招く。温度が10℃上昇するごとに、コイルの寿命は通常半分になる。.

湿度と水分

湿気の浸透は電気的リーク経路を形成し、銅巻線の腐食を加速させる。高湿度環境では、湿気関連の故障を防ぐため、シーリングと排水に特別な注意が必要である。.

振動損傷

連続的な振動は、配線の疲労を引き起こし、接続部を緩ませ、断続的な接触を生じさせ、発熱やアーク放電を引き起こす可能性があります。高振動環境では、適切な取り付けと振動絶縁が不可欠です。.

| 環境要因 | コイル寿命への影響 | 緩和戦略 |

|---|---|---|

| 高温(60℃以上) | 10℃あたりの50%の減少量 | 換気性能の向上、遮熱板 |

| 高湿度(>85%相対湿度) | 30-40%の削減 | より優れた密封性、排水性 |

| 連続的な振動 | 40-60%の削減 | アイソレーションマウント、フレキシブル接続 |

| 化学物質への曝露 | 変動する、深刻な | 耐薬品性エンクロージャー |

化学物質への曝露

攻撃的な化学物質はコイル絶縁体、電線被覆、およびハウジング材料を侵食する可能性があります。一見穏やかな化学物質でさえ、長期的な劣化を引き起こし、最終的に故障に至る場合があります。.

コイルの焼損を防ぐにはどのような予防策が有効ですか?

包括的な予防措置を実施することで、コイル焼損の根本原因に対処し、電磁弁システムの信頼性の高い長期運転を確保します。.

効果的なコイル焼損防止には、適切な電気設計、定期的なメンテナンス、環境保護、高品質な部品選定に加え、故障を引き起こす前に発生しつつある問題を検出するための体系的な監視が不可欠である。.

電気システム設計

適切な電圧調整、サージ保護、回路絶縁を設置し、安定した電気状態を維持する。全てのソレノイド用途において、適切に定格された部品を使用し、正しいデューティサイクル動作を確保する。.

保守手順書

電圧測定、温度監視、機械的動作確認を含む定期点検スケジュールを確立する。発生しつつある問題を早期に発見することで、致命的な故障を防止できる。.

環境制御

実際の運転条件に基づき、十分な換気、防湿、および防振対策を実施すること。環境条件が標準仕様を超える場合は、高定格部品へのアップグレードを検討すること。.

当社のBepto電磁弁は、高度なコイル設計を採用し、熱管理と環境保護機能を強化しています。お客様のアプリケーションにおけるコイル焼損の根本原因を特定・解消するための包括的な技術サポートを提供します。🛡️

高品質部品の選定

特定の用途に適した定格(耐電圧、デューティサイクル、温度範囲、環境保護など)のソレノイドバルブを選択してください。高品質な部品への投資は、長期的なメンテナンスコストを大幅に削減します。.

体系的な故障解析と予防措置によりコイル焼損問題を解消し、信頼性の高い空圧システムの稼働を確保するとともに、高額なダウンタイムや緊急修理を削減します。.

ソレノイドコイルの焼損に関するよくある質問

Q: ソレノイドコイルが完全に焼損する前に、故障し始めているかどうかをどのように判断できますか?

コイルの温度を監視し、電気抵抗を測定し、運転中に異常な音や振動がないか確認してください。これらは完全な故障が発生する前に、問題が進行していることを示すことが多いからです。.

Q: 焼損したソレノイドコイルは修理可能ですか?それともバルブ全体を交換する必要がありますか?

コイルの交換が可能な場合もありますが、信頼性の高い動作と適切な保証適用を確保するためには、ソレノイドアセンブリ全体を交換する方が通常は費用対効果に優れています。.

Q: 産業用途においてソレノイドコイルの焼損が最も頻繁に発生する原因は何ですか?

過電圧状態および設計限界を超える連続運転が最も頻繁な原因であり、これらは密閉型制御盤における不十分な放熱と組み合わされることが多い。.

Q: コイルの焼損を防ぐために、ソレノイドバルブはどのくらいの頻度で点検すべきですか?

月次目視点検と四半期ごとの電気的測定により問題を早期に発見でき、重要用途や過酷な環境ではより頻繁な監視が推奨されます。.

Q: 高定格のソレノイドコイルを使用すれば、焼損の問題は防げますか?

より高い定格は安全余裕を提供するものの、電圧不安定性、機械的拘束、環境ストレスといった根本的な問題を解決するものではなく、これらはシステムレベルで対処されなければならない。.