はじめに

自動組立ラインの配置精度が0.5mmずれており、不良品が山積みになっています。🎯 位置センサーを3回も調整しましたが、誤差は解消されません。真の原因は制御システムではなく、動的シールヒステリシスです。この摩擦現象が予測不能な位置決め誤差を引き起こし、メーカーは毎日数千ドルの廃棄物と手直しコストを負担しています。.

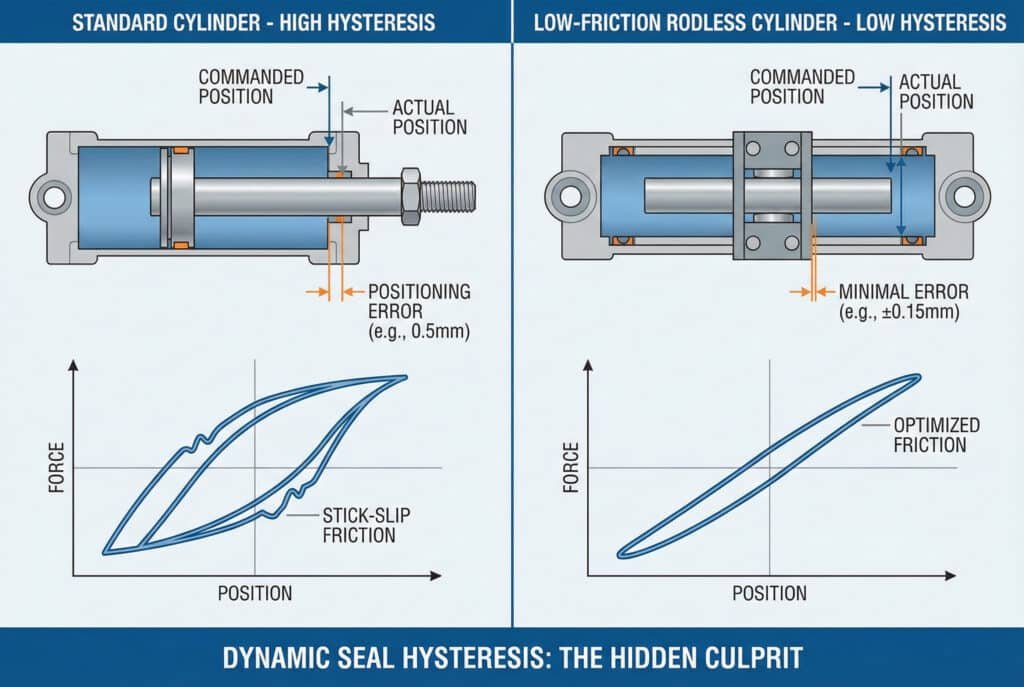

動的シールヒステリシスは、摩擦によって生じる指令位置と実際のシリンダ位置の間の遅れであり、これは スティックスリップ挙動1, 離脱力変動やシール材の速度依存摩擦——このヒステリシスにより標準空圧シリンダでは0.2~2.0mmの位置決め誤差が生じる。このため、精密組立・試験・計測システムにおいて±0.5mm以上の再現性が求められる用途では、シール設計・材料選定・潤滑最適化が極めて重要となる。.

先月、イリノイ州の電子機器組立工場で制御エンジニアを務めるケビンと共同作業を行いました。彼はピックアンドプレイス装置における部品配置の不均一性に悩んでいました。高解像度エンコーダを使用しているにもかかわらず、位置決め誤差は0.3~0.8mmに及んでいました。システムを分析した結果、標準シリンダにおけるシールのヒステリシスが根本原因であることが判明しました。 当社のBepto低摩擦ロッドレスシリンダー(最適化されたシール形状)に切り替えた結果、位置決め誤差は±0.15mmまで低減。不良品発生率を73.1%削減しました。📊

目次

- ダイナミックシールヒステリシスとは何か、そしてなぜ位置決め精度に影響するのか?

- 異なるシール設計と材料は、ヒステリシス挙動にどのように影響するか?

- シールヒステリシスが精密位置決めシステムに及ぼす定量化可能な影響とは何か?

- ロッドレスシリンダーにおけるシールヒステリシスを最小化する設計戦略はどれか?

ダイナミックシールヒステリシスとは何か、そしてなぜ位置決め精度に影響するのか?

摩擦による位置決め誤差の物理的メカニズムを理解することは、自動化システムの高精度化に不可欠である。🔬

動的シールヒステリシスは、摩擦力が速度と方向に対して非線形に変化する際に発生し、入力圧力と出力位置の間に遅れを生じさせる—ヒステリシスループ幅(伸長力-変位曲線と収縮力-変位曲線の差)は標準シリンダーにおいて総ストローク力の5~15%に相当し、位置依存誤差を引き起こす。この誤差は閉ループシステムで累積し、補償アルゴリズムや低摩擦シール設計なしではサブミリメートル単位の再現性達成を妨げる。.

シール摩擦ヒステリシスのメカニズム

シールヒステリシスを、重い箱を床の上で押す場合と引き戻す場合の違いと考えてください。表面相互作用、材料変形、方向効果により、摩擦は両方向で同じではありません。空気圧シールでは、この非対称性がさらに顕著になります。.

シリンダーが伸長すると、シールリップは一方向にバレルに対して圧縮される。収縮時にはシールが異なる変形を起こし、摩擦特性が変化する。これによりヒステリシスループが生じる——これはシリンダーを動かすのに必要な力が位置だけでなく、方向や速度履歴にも依存することを示すグラフ的表現である。.

スティックスリップ現象と離脱力

シールヒステリシスの最も問題となる側面は、スティックスリップ挙動である。静止時、シールは スティクション2 これは動作中の動摩擦よりも20~501倍大きい。この離脱力を克服する圧力が蓄積されると、シリンダーが突然前方へ「跳ね上がり」、目標位置をオーバーシュートする。.

このスティックスリップ現象は滑らかな動きではなく鋸歯状の運動プロファイルを生じさせる。精密位置決めにおいては、これは次のように現れる:

- オーバーシュート 静止状態から始動するとき

- 振動の減衰 ターゲット位置の周囲

- 方向依存の位置決め誤差 (反対方向から接近した場合の異なる最終位置)

ベプトでは、40mmボアシリンダーの標準的な離脱力を15~35Nと測定してきましたが、当社の最適化された低摩擦設計によりこれを5~12Nまで低減。60~70%の削減により、位置決め精度が劇的に向上します。.

制御システムが完全な補償ができない理由

多くの技術者は、フィードバックを用いた閉ループ位置制御でヒステリシス効果を排除できると想定している。フィードバックは有効だが、物理的な根本原理を完全に克服することはできない。制御システムは位置誤差を検知して補正を加えるが、ヒステリシスによって以下が生じる:

死の海域静摩擦を克服するのに十分な力を発生させない小さな位置誤差

限界周期システムが摩擦を交互に克服し解放する過程で、目標点周辺の振動が生じる

速度依存性誤差異なる接近速度における異なる位置決め精度

数十のプロジェクトでエンジニアがPID制御器の調整に数か月を費やしたものの、根本的な制限要因はシール摩擦ヒステリシスであり、いかなるソフトウェア調整でも解消できないことが判明した事例を数多く見てきた。解決には機械的な原因、すなわちシール自体への対処が必要である。.

異なるシール設計と材料は、ヒステリシス挙動にどのように影響するか?

シール形状と材料特性は、ヒステリシスの大きさと位置決め性能を根本的に決定する。⚙️

シールヒステリシスは設計により劇的に変化する:鋭角リップのUカップシールは50mmボアシリンダーで40-60Nのヒステリシス力を生じる一方、浅いリップ角度とPTFE材料を用いた最適化された低摩擦設計ではヒステリシスを10-20Nに低減する—材料選択(ポリウレタン vs PTFE vs ゴム)は静摩擦力と動摩擦力の比率(1.3~2.0倍)と速度依存摩擦特性に影響し、PTFEは精密位置決め用途において全速度域で最も安定した摩擦特性を提供する。.

シール形状と接触圧力分布

シールリップの角度と接触幅は、摩擦力とヒステリシス量を直接決定する。従来のUカップシールは信頼性の高いシールを確保するため15~25°のリップ角度を採用しているが、これにより高い接触圧力と摩擦が生じる。.

標準Uカップシール (25°リップ角度):

- 高接触圧力(2~4 MPa)

- 優れたシール信頼性

- 高摩擦力(内径50mmで40-60N)

- 大きなヒステリシスループ(±0.5~1.0mmの位置決め誤差)

低摩擦最適化シール (8-12°リップ角度):

- 適度な接触圧力(0.8~1.5 MPa)

- 適切な表面仕上げによる良好なシール性

- 低摩擦力(内径50mmで10~20N)

- 小さなヒステリシスループ(±0.1~0.3mmの位置決め誤差)

ベプトでは、シール信頼性と最小限の摩擦を両立させる独自開発のシールプロファイルを実現しました。当社のロッドレスシリンダーはマルチリップ構造を採用し、プライマリシールが圧力封じ込めを担う一方、セカンダリ低摩擦要素がヒステリシスを最小限に抑えます。.

材料特性が摩擦挙動に及ぼす影響

異なるシール材料は、摩擦特性とヒステリシス挙動において大きく異なる特性を示す:

| シール材 | 静摩擦係数/動摩擦係数 | 速度感度 | ヒステリシス力(内径50mm) | 最適なアプリケーション |

|---|---|---|---|---|

| NBR(ニトリル) | 1.8~2.0倍 | 高 | 45-65N | 低コスト、非精密 |

| ポリウレタン | 1.5~1.8倍 | 中程度 | 30-50N | 一般産業 |

| PTFE(バージン) | 1.2~1.4倍 | 低 | 8-15N | 精密位置決め |

| 充填PTFE | 1.3~1.5倍 | 低 | 12-20N | バランスの取れた性能 |

| グラファイト充填ポリウレタン | 1.4~1.6倍 | 中程度~低 | 20-35N | 費用対効果の高い精密さ |

PTFEの分子構造は、速度範囲全体で驚くほど均一な摩擦特性を生み出します。速度依存性の強い摩擦(速度上昇に伴い摩擦が増加)を示すエラストマーとは異なり、PTFEは1mm/sから1000mm/sまでほぼ一定の摩擦を維持します。これは予測可能な位置決めにおいて極めて重要です。.

ストリベック曲線と潤滑状態

シール摩擦挙動は次の式に従う ストリベック曲線3, 、これは3つの潤滑状態を説明する:

境界潤滑 (非常に低速):

- 潤滑油膜を介した金属間接触

- 最高摩擦

- 低速領域(<10mm/s)における位置決め性能が優れている

混合潤滑 (中程度の速度):

- 部分的な潤滑油膜の支持

- 遷移摩擦挙動

- ほとんどのポジショニングアプリケーションはここで動作します

流体潤滑 (高速):

- 潤滑油膜の完全分離

- 最小の摩擦

- 空気圧シリンダーではほとんど達成されない

境界潤滑領域の幅が位置決めヒステリシスを決定する。境界潤滑特性に優れた材料(PTFE、黒鉛充填コンパウンド)は位置決め速度域で低摩擦を維持し、ヒステリシスを低減する。.

温度がヒステリシスに及ぼす影響

シール摩擦は温度で一定ではなく、システムが作動中に温度が上昇するにつれて大きく変化する。標準的なポリウレタン製シールは、20°Cから60°Cにかけて摩擦係数が30~40%低下し、システム温度が安定するにつれて位置決めドリフトを引き起こす。.

ミシガン州のテスト機器エンジニア、サラと共同作業を行った。彼女の精密測定システムは、午前と午後で位置決め精度に差異が生じていた。標準シリンダーのシールが温度に敏感で、システムが温まるにつれて0.4mmの位置決め変動を引き起こしていた。PTFEシールを採用した温度安定性のあるBeptoシリンダーに交換したところ、動作温度に関係なく位置決め精度が±0.12mmに改善された。🌡️

シールヒステリシスが精密位置決めシステムに及ぼす定量化可能な影響とは何か?

ヒステリシスの数値的影響を理解することで、精度要件に適したシリンダー技術を指定できます。📈

シールヒステリシスにより定量化可能な位置決め誤差が生じる:40-50Nのヒステリシス力を有する標準シリンダーは8バール圧力下で±0.5-1.2mmの再現性を示す一方、10-15Nのヒステリシスを有する低摩擦設計では±0.1-0.3mmの再現性を達成する。これらの誤差はストローク長(典型的にはストロークの0.1-0.2%)、 圧力変動(±10%の圧力変化で位置が±0.15mm変動)、および接近方向(双方向繰り返し精度は単方向の2~3倍劣る)によって増大するため、±0.5mm以上の精度が要求される用途ではヒステリシスが限界要因となる。.

位置決め誤差の大きさとスケーリング

ヒステリシス力と位置決め誤差の関係は予測可能なパターンに従う。所定のシリンダ内径と作動圧力において、位置決め誤差はヒステリシス力にほぼ直線的に比例する:

位置誤差 ≈ (ヒステリシス力 / 空気圧力) × ストローク長

内径50mmのシリンダーにおいて、8バール(有効力 ≈ 1570N)でストローク400mmの場合:

- 40Nのヒステリシス誤差 ≈ (40/1570) × 400mm = 10.2mm の潜在的な誤差

- 減衰を伴う実際の誤差±0.6~1.0mm(システム減衰により理論上の最大値が低下)

これが、大径シリンダが相対的な位置決め精度に優れることが多い理由を説明している。空気圧力は内径面積(D²)に比例して増加する一方、シール摩擦は内径(D)にほぼ比例して増加するため、好ましいスケーリング関係が得られるのである。.

双方向性対単方向性の再現性

高精度位置決めにおいて最も重要な仕様の一つが双方向再現性である。これは反対方向から接近した際に同一位置へ復帰する能力を指す。この仕様はヒステリシスによって直接決定される:

一方向性再現性 (常に同じ方向から接近する):

- 標準シリンダー:±0.3~0.6mm

- 低摩擦シリンダー:±0.1-0.2mm

- ベプト精密ロッドレス:±0.05-0.15mm

双方向再現性 (どちらの方向から接近しても):

- 標準シリンダー:±0.8-1.5mm(2-3倍の誤差)

- 低摩擦シリンダー:±0.2-0.4mm(2倍の悪化)

- ベプト精密ロッドレス:±0.1-0.25mm(1.5-2倍の精度低下)

双方向の誤差はヒステリシスに直接起因する——摩擦の非対称性により、位置は接近方向によって変化する。双方向の精度を要求する用途では、ヒステリシスが最小限のシリンダを指定しなければならない。.

圧力感度と力バランス

位置決め精度は圧力安定性にも依存する。ヒステリシスにより「デッドバンド」が生じ、静摩擦を克服できないため微小な圧力変化では動作が生じない。このデッドバンド幅は:

デッドバンド圧力 ≈ 離脱力 / ピストン面積

内径50mmのシリンダー(面積 ≈ 1963mm²)で、25Nの離脱力を有する場合:

デッドバンド ≈ 25N / 1963mm² = 0.013 MPa = 0.13 bar

これは、0.13バール未満の圧力変動では動作が生じないことを意味します——シリンダーが位置に「固着」します。精密位置決めにおいては、これにより以下の問題が生じます:

- 圧力調整要件±0.05バール以上の精度が必要(安定した位置決めのため)

- 解像度の制限デッドバンド相当以上の位置決め分解能は達成できない

- 時間の問題の解決システムは安定する前にデッドバンド内で振動する

実世界のアプリケーション要件

異なるアプリケーションは、ヒステリシスによる誤差に対する許容度がそれぞれ異なる:

高精度アプリケーション (±0.1-0.2mm 必要):

- 電子機器の組立と試験

- 光学部品の位置決め

- 精密測定と検査

- 解決策PTFEシールシステム、低摩擦設計、閉ループ制御

中精度用途 (±0.3-0.5mm許容範囲内):

- 総会運営

- 厳密な公差を伴う材料の取り扱い

- 包装と表示

- 解決策最適化されたポリウレタンシール、高品質標準シリンダー

低精度アプリケーション (±1.0mm+許容範囲内):

- バルク材料の取り扱い

- クランプと固定

- 一般的な自動化

- 解決策標準シリンダーで十分

ベプトでは、お客様の実際の要件に合ったシリンダー技術をご提案します。精密シリンダーの過剰仕様はコストの無駄となり、一方、仕様不足は品質問題や手直しコストを招きます。.

ロッドレスシリンダーにおけるシールヒステリシスを最小化する設計戦略はどれか?

高精度な位置決めを実現するには、あらゆるレベルでの摩擦に対処する統合的な設計アプローチが必要です。🎯

シールヒステリシスの最小化には多面的な設計戦略が必要である:接触角8-12°の最適化されたシールリップ形状、 PTFEまたは充填PTFE材料(静摩擦/動摩擦比1.4倍以下)、境界潤滑を促進する精密ホーニングバレル表面(Ra 0.2-0.4μm)、適切な粘度(ISO VG 32-68)の合成潤滑油、ガイド付きキャリッジや予圧調整といった機械設計要素—ロッドレスシリンダーでは、 圧力バランス機能付き二重シール構成は、シール性能を維持しつつ正味摩擦力をさらに低減する。.

最適化されたシール形状設計

ベプトでは、有限要素解析と実証試験を用いたシールプロファイルの最適化に多大な投資を行ってきました。当社の精密シールプロファイルには以下の特徴が組み込まれています:

浅い唇の角度 (8-12° 対 標準 20-25°):

- 接触圧を40-60%低減します

- 精密な表面仕上げ要件によりシール性を維持する

- バレル仕上げのRa値は0.3~0.5μmが必要(標準はRa 0.8~1.2μm)

マルチリップ構成:

- 一次シール:圧力封じ込め(適度な摩擦は許容)

- 二次シール:低摩擦ワイパー(最小接触圧力)

- 三次シール:汚染排除(外部)

圧力平衡設計:

- 圧力平衡による対向するシールリップ

- ネット摩擦力が30~50%減少

- 特にロッドレスシリンダーにおける両面シールで効果的

表面仕上げと潤滑の最適化

バレル表面仕上げは境界潤滑とヒステリシスに重大な影響を及ぼす。我々は以下の達成のために精密ホーニングを指定する:

表面粗さRa 0.2-0.4μm(標準Ra 0.8-1.2μmと比較)

プラトーホーニング4潤滑剤保持のための微細貯留層を形成する

方向性仕上げ研削痕が運動方向に沿って整列している

適切な潤滑と組み合わせて:

合成潤滑油 (Beptoにおける当社の基準):

- ISO VG 32-68 粘度範囲

- 優れた境界潤滑特性

- 温度安定性

- シール材との互換性

適用方法:

- すべての摺動面に対する工場出荷時潤滑

- 定期的な再潤滑ポート(ロングストロークロッドレスシリンダー用)

- 重要用途向け自動潤滑システム

機械設計の特徴

シール自体を超えて、機械設計はヒステリシス効果を低減する:

精密ガイドシステム:

- 直線ボールベアリングまたはローラーガイド

- 荷重支持と空気圧力を分離する

- シールへの横方向荷重を低減(主要な摩擦要因)

キャリッジ予圧調整:

- シール圧縮の最適化を可能にする

- シール信頼性と摩擦のバランス

- 摩耗補償のための現場調整可能

取り付け剛性:

- 剛性マウントはたわみによるバインディングを低減する

- 適切なアライメントにより横方向の負荷が除去される

- 長ストローク用途において極めて重要

最近、ウィスコンシン州の機械製造業者マイケル氏の2メートルストロークのロッドレスシリンダーにおける頑固な位置決め問題を解決しました。彼のシリンダーはたわみによるシールのかみつきで2~3mmの位置決め誤差が発生していました。中間支持を備えた取付システムを再設計し、最適化されたガイドを備えた当社のBepto精密ロッドレスシリンダーに切り替えました。その結果、全ストロークにわたる位置決め誤差は±0.25mmまで低下し、10倍の改善を達成しました。🔧

閉ループ制御の統合

究極の精度を実現するには、機械的最適化とインテリジェント制御を組み合わせる必要がある:

位置フィードバック:

摩擦補償アルゴリズム:

- モデルベースの摩擦推定

- 摩耗と温度に対する適応補償

- 追加で40-60%により位置決め誤差を低減可能

圧力プロファイリング:

- 速度依存圧力調整

- オーバーシュートと定常状態到達時間を低減する

- 最終位置への到達方法を最適化する

ベプトでは、お客様の制御システムへの当社低摩擦シリンダーの統合を支援するため、アプリケーションエンジニアリングサポートを提供しています。最適化された機械設計とインテリジェント制御の組み合わせにより、電気サーボシステムに迫る位置決め性能を、その数分の1のコストで実現します。.

コストと性能のトレードオフ

精密さには代償が伴う。重要なのは技術と要件を一致させることだ:

標準シリンダー ($150-250):

- ±0.8~1.5mmの再現性

- 70%の用途に適しています

- 最低初期費用

低摩擦シリンダー ($250-400):

- ±0.3~0.6mmの再現性

- 最高のコストパフォーマンスバランス

- 当社で最も人気の高いベプト精密オプション

超精密シリンダー ($500-800):

- ±0.1~0.25mmの再現性

- PTFEシール、精密ガイド、フィードバック対応

- 重要な用途にのみ

決定は、廃棄、手直し、品質コストを含む総所有コストに基づいて行うべきである。1日10,000個の部品を生産するラインにおいて、位置決め誤差が1個あたり2%の廃棄を引き起こす場合、品質コストは1日あたり$1,000となる。高精度シリンダーの$300の追加費用は、数か月ではなく数時間で回収できる。.

結論

動的シールヒステリシスは、空気圧システムにおける精密位置決めにおける隠れた敵であり、制御調整では完全には除去できない摩擦起因の誤差を生じさせます。ヒステリシス機構を理解し、最適化されたシール設計、適切な材料、統合された機械的ソリューションを実装することで、位置決め精度は標準シリンダーと比較して5~10倍向上します。 ベプトのロッドレスシリンダーは、数十年にわたる摩擦最適化研究を凝縮。厳しい産業要件を満たす精密位置決め性能を実現しつつ、空気圧駆動のコスト優位性と簡便性を維持します。🌟

ダイナミックシールヒステリシスに関するよくある質問

Q: 既存のシリンダーでシールヒステリシスを測定し、位置決め問題を診断することは可能ですか?

はい—シリンダーをゆっくりと伸縮させながら力と位置を測定する簡易な力-変位試験を実施し、結果をプロットしてヒステリシスループを可視化してください。ループの幅がヒステリシスの大きさを示します。Beptoでは、交換用シリンダーを指定する前にこの診断試験を推奨します。これにより、実際にヒステリシスが制限要因なのか、それとも他の問題(圧力不安定性、取付問題)が支配的であるのかを定量的に判断できるからです。.

Q: シールの摩耗は、シリンダーの寿命にわたるヒステリシスにどのような影響を与えますか?

シール摩耗は通常、シールが「慣らし」され接触圧力が低下する初期段階(最初の10万~20万サイクル)ではヒステリシスを減少させますが、摩耗により不規則な接触パターンや表面損傷が生じるにつれて、ヒステリシスは徐々に増加します。 当社のBepto精密プロファイルのような優れた設計のシールは、大幅な劣化が生じるまで100~200万サイクルにわたり安定したヒステリシスを維持します。一方、標準的なシールでは50万サイクル後に50~100%のヒステリシス増加が見られる場合があります。.

Q: 低ヒステリシス空気圧位置決めは、電気サーボシステムと同等ですか?

中程度の速度(500mm/s未満)で±0.1~0.3mmの再現性が要求される用途では、閉ループ制御を備えた最適化された空圧シリンダーが、システムコストを40~60%削減しながら電動サーボと同等の性能を発揮します。ただし、±0.05mm未満の精度、非常に高い速度(1m/s超)、または複雑な動作プロファイルが要求される用途では、電動サーボが依然として優位です。 重要なのは、空圧で十分対応可能な用途に電動サーボを過剰に指定するのではなく、技術を実際の要件に適合させることです。.

Q: 既存のシリンダーに低摩擦シールを後付けしてヒステリシスを低減することは可能ですか?

シール交換は有効ですが、既存のバレル表面仕上げと溝形状に制限されます。低摩擦シールは正常に機能するためにバレル仕上げRa 0.3-0.5μmを必要とする一方、標準シリンダーは通常Ra 0.8-1.2μmです。さらに、シール溝の寸法は最適化されたシールプロファイルと一致する必要があります。 ほとんどの場合、当社のBepto低摩擦ロッドレスシリンダーのような精密設計ユニットにシリンダー全体を交換する方が、改造を試みるよりも優れた性能と費用対効果をもたらします。.

Q: 精密シリンダーを注文する際、ヒステリシスの要件をどのように指定すればよいですか?

「精度」や「低摩擦」といった曖昧な表現ではなく、「全ストロークにわたる±0.3mmの双方向繰り返し精度」のように双方向の繰り返し精度を明記してください。また、ヒステリシスに影響を与える作動条件(圧力、速度、サイクルレート、温度範囲)も指定してください。 ベプトでは、精密シリンダーの実測ヒステリシス力と位置決め再現性を示す認証済み試験データを提供し、お客様の用途要件を満たす性能を文書化してお届けします。.