空気圧システムは、不適切に取り付けられたプッシュイン継手から圧縮空気を漏らしており、数千ドルの損失を招いています。 無駄なエネルギー1 システム性能を損ない、安全上の危険を生み出し、事業全体を停止させる可能性さえあります。😰

空気漏れを防止するには、清潔なホース準備、適切な挿入深度、十分なホース支持、用途に適した継手選定、定期的なメンテナンス点検による適切なプッシュイン継手の取り付けが必要です。これらのベストプラクティスに従うことで、接続関連の漏れの95%を排除し、システムの効率を維持する信頼性が高く長寿命な空気圧接続を確保できます。.

最近、オハイオ州の包装施設でメンテナンスエンジニアを務めるサラと協力しました。彼女は不適切に設置されたプッシュイン継手からの圧縮空気漏れにより、毎月3,000ドルの損失を被っていました。当社の包括的な設置プロトコルを導入後、彼女の施設では18ヶ月間にわたり漏れ関連の故障がゼロを達成し、圧縮空気コストを401ドル削減しました。.

目次

- 漏れのないプッシュイン継手取り付けにおいて最も重要な手順は何ですか?

- 特定の用途に適したプッシュイン継手はどのように選べばよいですか?

- 最も多くの空気漏れを引き起こす一般的な設置ミスはどれか?

- プッシュイン接続を長期にわたり漏れなく保つためのメンテナンス方法は何か?

漏れのないプッシュイン継手取り付けにおいて最も重要な手順は何ですか?

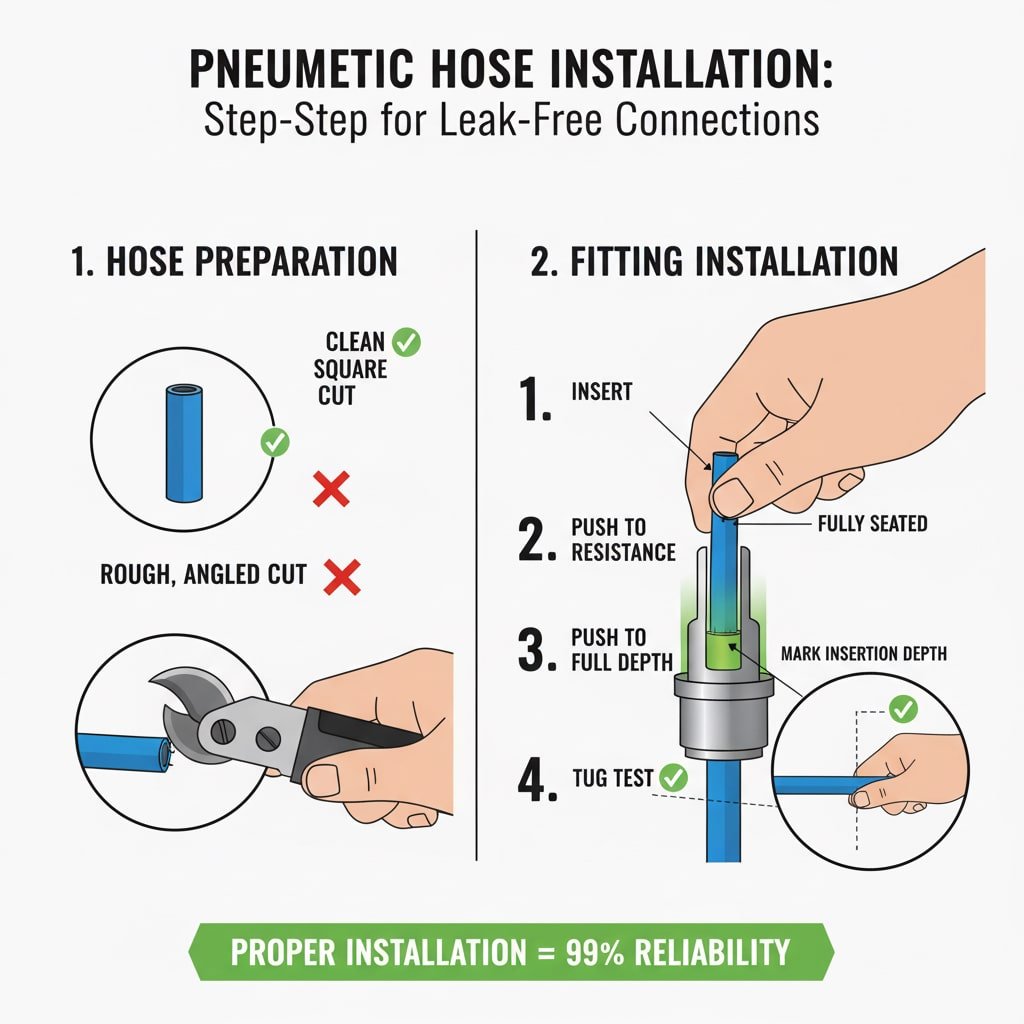

適切な取り付け技術は、圧力下で安定した性能を発揮する、信頼性が高く漏れのない空気圧接続の基盤である。.

重要な設置手順には、適切な工具でホースをきれいに直角に切断すること、抵抗を感じるまでチューブを完全に挿入すること、十分な ストレーンリリーフ2, 互換性のあるホース材料を使用し、1.5倍の作動圧力での耐圧試験を実施する――これらの手順を適切に実行することで、最適なシール接触を確保し、早期摩耗を防止し、99%を超える接続信頼性を達成します。.

ホース準備の基本

必須の切断技術:

- きれいな切り口: 鋭利な空気圧式ホースカッターを使用し、ナイフやハサミは絶対に使用しないでください

- 角ばった端: シールバイパスを防止するため、必ず直角に切断すること

- 滑らかな仕上げ: シールを損傷するバリや粗いエッジを除去する

- 適切な長さ: 全挿入深さおよび作動長を考慮に入れる

品質管理チェックリスト:

- ✅ カットは完璧な正方形で、きれいに仕上がっています

- ✅ 目に見えるバリや損傷がない

- ホース端部は汚染がない

- ✅ 用途に適したホース材質

インストール手順

段階的インストール手順書:

| ステップ | アクション | 臨界点 | よくある間違い |

|---|---|---|---|

| 1 | 継手の点検 | 損傷や汚染の有無を確認する | 損傷した継手を使用する |

| 2 | ホースを準備する | 清潔で、まっすぐな切り口 | 斜め切りまたは粗い切り口 |

| 3 | 完全に挿入する | 抵抗を感じるまで押し込む | 部分挿入 |

| 4 | 押し続ける | フィットするボディで底を打つ | 最初の抵抗で停止する |

| 5 | 引張試験 | 安全な接続を確認する | 検証をスキップ |

| 6 | マーク深度 | 今後の参照用 | 挿入参照なし |

圧力試験と検証

試験プロトコル要件:

- 初期圧力: 1.5倍の作動圧力を5分間

- 漏洩検知: 電子検出器または石鹸溶液

- 引張試験: 機械的接続強度の確認

- ドキュメント: 試験結果と日付を記録する

受入基準:

- 検出可能な漏れはゼロ 試験圧力下で

- ホースの動きなし 引張試験中

- 適切な挿入深度 維持された

- 清潔で、損傷がない 接続状態

特定の用途に適したプッシュイン継手はどのように選べばよいですか?

適切なプッシュイン継手を選択することで、最適な性能を確保し、互換性のない部品による漏れを防止します。.

プッシュイン継手は、ホース材質との適合性(ポリウレタンが最適)、圧力定格要件、温度範囲、必要な接続タイプ、および環境条件に基づいて選択してください。適切な選定により、シール劣化を防止し、十分な把持強度を確保し、一般的な産業用途において5年を超える信頼性の高い耐用年数を実現します。.

材料適合性マトリックス

ホース材質性能:

| ホースタイプ | 互換性 | 握力 | シール品質 | 推奨用途 |

|---|---|---|---|---|

| ポリウレタン(PU)3 | 素晴らしい | 90-95% | 優れた | 高気圧 |

| ナイロン(PA) | 良い | 85-90% | 良い | 一般的な用途 |

| ゴム(NBR) | フェア | 70-80% | フェア | 低圧専用 |

| ポリ塩化ビニル | 貧しい | 60-70% | 貧しい | 推奨されません |

圧力と温度に関する考慮事項

評価要件:

- 使用圧力: 継手定格はシステム圧力より25%以上高くなければならない

- 温度範囲: 周囲温度とプロセス温度の両方を考慮する

- 圧力サイクル: 動的荷重効果を考慮する

- 安全率: 最低4:1 破裂圧力と使用圧力比4

環境要因:

- 化学物質への曝露: プロセス流体とのシール互換性を確保する

- 紫外線耐性: 屋外設置に必要なもの

- 耐振動性: 移動式機器にとって重要

- 温度サイクル: シールへの膨張・収縮の影響

ベプト プッシュイン継手ソリューション

当社のロッドレスシリンダーシステム:

当社ではロッドレスシリンダー専用に設計された高品質なプッシュイン継手を提供しています:

- 圧力定格: 最大300 PSIの作動圧力

- 温度範囲: -40°F~200°Fの動作能力

- 材質オプション: 真鍮、ステンレス鋼、および複合材ボディ

- サイズ範囲: 4mm~16mmチューブ対応

- 品質保証: 出荷前に100%の圧力試験を実施

最も多くの空気漏れを引き起こす一般的な設置ミスはどれか?

一般的な取り付けミスを理解し回避することで、押し込み継手の大半の故障や漏れを防ぐことができます。.

最も漏洩を引き起こす設置ミスには、ホースの挿入不足(故障の40%を引き起こす)、損傷または汚染されたホース端部の使用、不適切なホース材質の選択、不十分なストレーンリリーフ、圧力試験の省略が含まれる。適切な訓練と品質管理を通じてこれらの誤りを回避することで、接続部の早期故障の90%を排除できる。.

よくあるインストールエラー

重大な誤り分析:

| エラーの種類 | 頻度 | 漏洩リスク | 予防方法 |

|---|---|---|---|

| 挿入不全 | 40% | 高 | 適切な訓練、深度マーキング |

| 損傷したホース端部 | 25% | 高 | 高品質な切削工具 |

| ホース材質が誤っている | 15% | 中 | 材料適合性表 |

| ストレーンリリーフなし | 12% | 中 | 適切なサポートの設置 |

| 汚染された接続 | 8% | 低 | クリーンな組立作業 |

不完全挿入の問題

挿入深度の問題:

- 部分的関与: シールが完全に圧縮されていない

- 弱い接続: 握力の低下

- 圧力感度: 負荷がかかると漏れが発生する

- 漸進的故障: 接続は時間の経過とともに緩んでいく

予防戦略:

- トレーニングの重点: 「抵抗を感じるまで押し込み、さらに押し込む」を教える“

- 視覚的指標: 挿入深さ窓付きの継手を使用する

- 品質管理: 設置後の強制的な曳航試験

- ドキュメント: 適切な挿入深さを参照用にマークする

ホース端部の損傷防止

切削工具の要件:

- 鋭い刃: 切削工具を定期的に交換する

- 正しい技術: 単一の、きれいな切断動作

- バリ取り: すべての切断アーティファクトを除去する

- 検査: 設置前の目視確認

ミシガン州の自動車工場でプラントエンジニアを務めるマイケルは、不適切な切断方法により月15~20件の漏れ故障が発生していた。当社が推奨する切断手順と工具を導入した結果:

- 故障の減少 月に2回未満に

- 除外された 緊急週末修理

- $45,000を節約 年間維持費

- 改良された システム全体の信頼性を85%で向上

プッシュイン接続を長期にわたり漏れなく保つためのメンテナンス方法は何か?

定期的なメンテナンスと点検により、プッシュイン継手は耐用年数を通じて漏れのない性能を維持します。.

効果的なメンテナンスには、月次での漏洩・損傷の目視点検、四半期ごとの重要接続部の圧力試験、高サイクル継手の年次交換、全メンテナンス活動の適切な記録、損傷した接続部の即時交換が含まれます。これらの実践により、継手の寿命は通常のサービス間隔の3~5倍に延長され、高額な緊急故障を防止します。.

検査スケジュールと手順

メンテナンス頻度:

- 毎日: 日常業務中の目視検査

- 週刊: 重要回路における系統的な漏洩検出

- 月次: 詳細な検査と文書化

- 四半期ごとの: 圧力試験および接続確認

- 毎年: 消耗部品の予防的交換

漏洩検知方法

検出技術:

書類提出要件:

- 漏洩箇所: 正確な識別とマーキング

- 深刻度評価: 漏洩率と影響を定量化する

- 是正措置: 修理または交換を実施

- 追跡検査: 修理効果の検証

予防的交換戦略

置換基準:

- 高サイクル接続: 毎年交換する

- 重要アプリケーション: 80%の耐用年数における予防的交換

- 環境曝露: 過酷な環境下でのより頻繁な交換

- 性能の低下: 漏れが確認されたら直ちに交換してください

ベプト保守サポート:

当社は空気圧システムに対し、包括的な保守サポートを提供します:

- 保守訓練: 適切な点検および交換技術

- 交換部品: プッシュイン継手および部品の全品目在庫

- テクニカルサポート: トラブルシューティングと最適化のための専門家のガイダンス

- ドキュメントシステム: 保守追跡およびスケジュール管理ツール

定期的なメンテナンスは、空気圧システムの信頼性に対する最良の投資です。数分の点検が、何時間もの緊急修理を防ぎます!🔧

結論

適切なプッシュイン継手の取り付けとメンテナンスにより、高コストな空気漏れを防止します。信頼性と効率性を確保するため、トレーニングと品質管理への投資が不可欠です。⚙️

プッシュイン継手の取り付けと漏水防止に関するよくある質問

Q: プッシュイン継手にホースをどの深さまで挿入すべきですか?

抵抗を感じるまでホースを挿入し、その後も押し続けて継手本体に完全に奥まで差し込んでください。部分的な挿入は、押し込み継手の漏水や接続不良の主な原因となります。.

Q: ホースを外した後、プッシュイン継手を再利用できますか?

技術的には可能ですが、プッシュイン継手の再利用はシール摩耗や汚染により漏洩リスクを大幅に増加させるため、信頼性の高い接続を確保する重要な用途では新品の継手を使用することを推奨します。.

Q: プッシュイン接続における微小な空気漏れを検出する最良の方法は何ですか?

電子式超音波漏洩検知器は最も正確な検出を提供しますが、圧力試験時に接続部に塗布する石鹸溶液は、日常的な保守点検において費用対効果が高く信頼性があります。.

Q: 高サイクル用途では、プッシュイン継手はどのくらいの頻度で交換すべきですか?

高サイクル用途(年間10万サイクル超)では、または漏れの兆候が現れた場合は、プッシュイン継手を毎年交換してください。予防的な交換は、緊急修理やシステムのダウンタイムに比べはるかに費用が抑えられます。.

Q: なぜ私のプッシュイン継手は高圧時のみ漏れるのですか?

高圧漏れは通常、ホースの挿入が不十分であるか、シールをバイパスする損傷したホース端部を示します。確実なシールを確保するため、完全な挿入深さを確保し、適切な切断工具を使用して清潔で直角なホース端部を形成してください。.