予期せぬ機器故障で生産コストが急騰した経験はありませんか?私はあります。その原因は往々にして、表面相互作用という目に見えない世界に潜んでいます。空気圧システムにおいて二つの表面が接触する時、摩擦は最大の敵にも、最強の味方にもなり得るのです。.

トライボロジー1—摩擦、摩耗、潤滑の科学—は、エネルギー効率、部品寿命、動作信頼性に影響を与えることで、空気圧システムの性能に直接的な影響を及ぼします。これらの基本原理を理解することで、メンテナンスコストを最大30%削減し、設備寿命を数年延長することが可能です。.

先月、ボストンの製造工場を訪問したところ、ロッドレスシリンダーが数週間ごとに故障していました。保守チームは困惑していましたが、我々がトライボロジー的要因を調査したことで原因が判明しました。本記事を読み終える頃には、トライボロジーの基礎知識を応用して自社システムで同様の問題を解決する方法を理解できるでしょう。.

目次

- クーロン摩擦の検証:この法則を実際の応用でどうテストできるか?

- 表面粗さの等級:空気圧部品において重要な規格は何か?

- 境界潤滑:なぜこのメカニズムは空気圧システムにとって重要なのか?

- 結論

- 空気圧システムにおけるトライボロジーに関するよくある質問

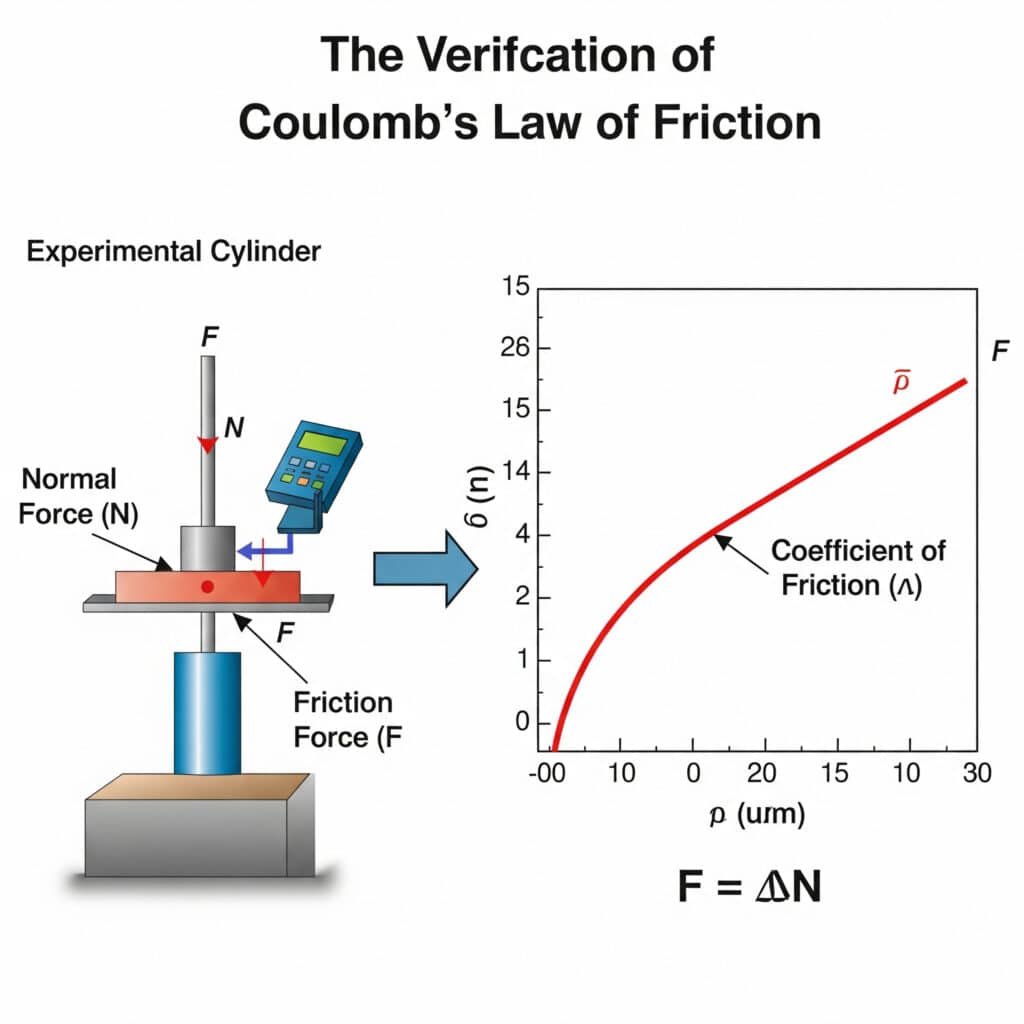

クーロン摩擦の検証:この法則を実際の応用でどうテストできるか?

現代の摩擦解析の基礎はクーロンの法則に始まるが、実際の空気圧システムにおけるその適用性をどう検証すべきか?この問いは部品挙動の予測に重大な影響を及ぼす。.

クーロンの摩擦の法則2 空気圧アプリケーションでは、制御された負荷試験を通じて検証可能であり、この試験では摩擦力(F)は摩擦係数(μ)に法線力(N)を乗じた値に等しくなる。この関係は材料変形または潤滑破壊が発生するまで直線性を維持するため、ロッドレスシリンダーの性能予測に不可欠である。.

ミシガン州の自動車部品メーカーと協力した時のことを覚えています。彼らはガイド付きロッドレスシリンダーの性能が不安定な理由が理解できませんでした。私たちは簡単なクーロン検証試験を実施したところ、彼らが想定していた摩擦係数が実に40%も誤っていることを発見しました。この一つの知見が、彼らのメンテナンス手法を一変させたのです。.

実践的検証手法

クーロンの法則を検証するのに複雑な装置は必要ない——必要なのは体系的なアプローチだけだ:

- 静的試験運動を開始するために必要な力の測定

- 動的試験一定速度を維持するために必要な力の測定

- 可変負荷試験異なる法線力における直線性の確認

摩擦係数の精度に影響を与える要因

| 因子 | 摩擦係数への影響 | 緩和戦略 |

|---|---|---|

| 表面清浄度 | 最大200%の変動 | 標準化された清掃手順 |

| 温度 | 5-15% 10℃あたりの変化量 | 温度管理試験 |

| 湿度 | 非密閉システムにおける3-8%の変動 | 試験中の環境制御 |

| 慣らし運転期間 | 初回使用後、最大30%の削減 | テスト前のコンポーネントの準備 |

| 素材の組み合わせ | 根本的決定要因 | 材料仕様を正確に記載する |

摩擦試験における一般的な誤解

空気圧システムにおけるクーロンの法則の検証では、いくつかの誤解が誤りを招く可能性がある:

摩擦係数が一定であるという仮定

多くの技術者は、摩擦係数があらゆる条件下で一定であると想定している。実際には、摩擦係数は以下の要因によって変化する:

- 速度静的係数は動的係数とは異なる

- 温度ほとんどの材料は温度依存性のある摩擦を示す

- 接触時間長時間の接触は静摩擦を増加させる可能性がある

- 表面状態摩耗は時間の経過とともに摩擦特性を変化させる

スティックスリップ現象の概観

静摩擦と動摩擦の間の移行は、しばしば「ガクガクした動き」と呼ばれる動きを生み出す。 スティックスリップ3:

- 部品は静止している(静摩擦が作用する)

- 力が動きが始まるまで増加する

- 摩擦が突然動的レベルまで低下する

- コンポーネントが加速する

- 力が減少し、部品の動作が遅くなる

- サイクルが繰り返される

この現象は、低速で動作するロッドレス空圧シリンダーにおいて特に重要である。.

表面粗さの等級:空気圧部品において重要な規格は何か?

表面粗さは空気圧部品の性能に大きく影響しますが、どの測定基準に焦点を当てるべきでしょうか?その答えは用途や部品の種類によって異なります。.

空気圧部品の表面粗さ等級は通常、以下の範囲に分類される。 Ra 0.1~1.6 μm4, 重要なシール面にはより滑らかな仕上げ(0.1~0.4μm)が求められ、一方、軸受面には潤滑剤を保持しつつ摩擦と摩耗を最小限に抑えるための特定の粗さプロファイル(0.4~0.8μm)が必要である。.

ウィスコンシン州の食品加工工場をトラブルシューティング訪問した際、ロッドレスシリンダーの故障が不適切な表面仕様に起因していることを発見した。同工場の保守チームはシールを標準部品で交換していたが、表面粗さの不一致が摩耗を加速させていた。粗さ基準を理解していれば、この高コストなミスは防げたはずである。.

重要な表面粗さパラメータ

Ra(平均粗さ)が一般的に指定される一方、他のパラメータも重要な情報を提供する:

- Rz(最大高さ)最高峰と最低谷の差

- Rsk(歪度)プロファイルがより多くの山(ピーク)を持つか谷(バレー)を持つかを示す

- Rku(尖度)プロファイルのシャープネスを説明する

- Rp(最大ピーク高さ)初期接触および慣らし運転において重要

部品タイプ別表面粗さ要求事項

| コンポーネント | 推奨Ra範囲(μm) | 重要パラメータ | 理由 |

|---|---|---|---|

| シリンダー内径 | 0.1-0.4 | Rsk(マイナス優先) | シーリング性能、漏れ防止 |

| ピストンロッド | 0.2-0.6 | Rz(制御) | シール摩耗、潤滑保持 |

| 軸受面 | 0.4-0.8 | Rku(扁平短尾型が好ましい) | 潤滑剤保持性、耐摩耗性 |

| バルブシート | 0.05-0.2 | Rp(最小化) | シール効率、漏れ防止 |

| 外部表面 | 0.8-1.6 | ラー(一貫性のある) | 耐食性、外観 |

測定方法とその応用

異なる測定技術は、表面特性について様々な知見を提供する:

連絡方法

- スタイラス式プロファイル計ラ測定の標準法であるが、繊細な表面を損傷する可能性がある

- 携帯型粗さ試験機: 現場での使用には便利だが、精度が低い

非接触方式

- 光学式プロファイル測定: 柔らかい素材や完成品部品に最適です

- レーザースキャニング高解像度の3D表面マップを提供します

- 原子間力顕微鏡重要表面のナノスケール解析のために

部品寿命における表面粗さの変化

表面粗さは静的ではなく、部品のライフサイクルを通じて変化する:

- 製造段階初期機械加工または研削仕上げ

- 慣らし運転期間山は削られ、凹凸は減少する

- 定常状態運転安定化された粗さプロファイル

- 摩耗加速粗さの増加は故障の接近を示す

これらの変化を監視することで、特に重要なロッドレス空圧シリンダーの用途において、部品故障の早期警告が可能となる。.

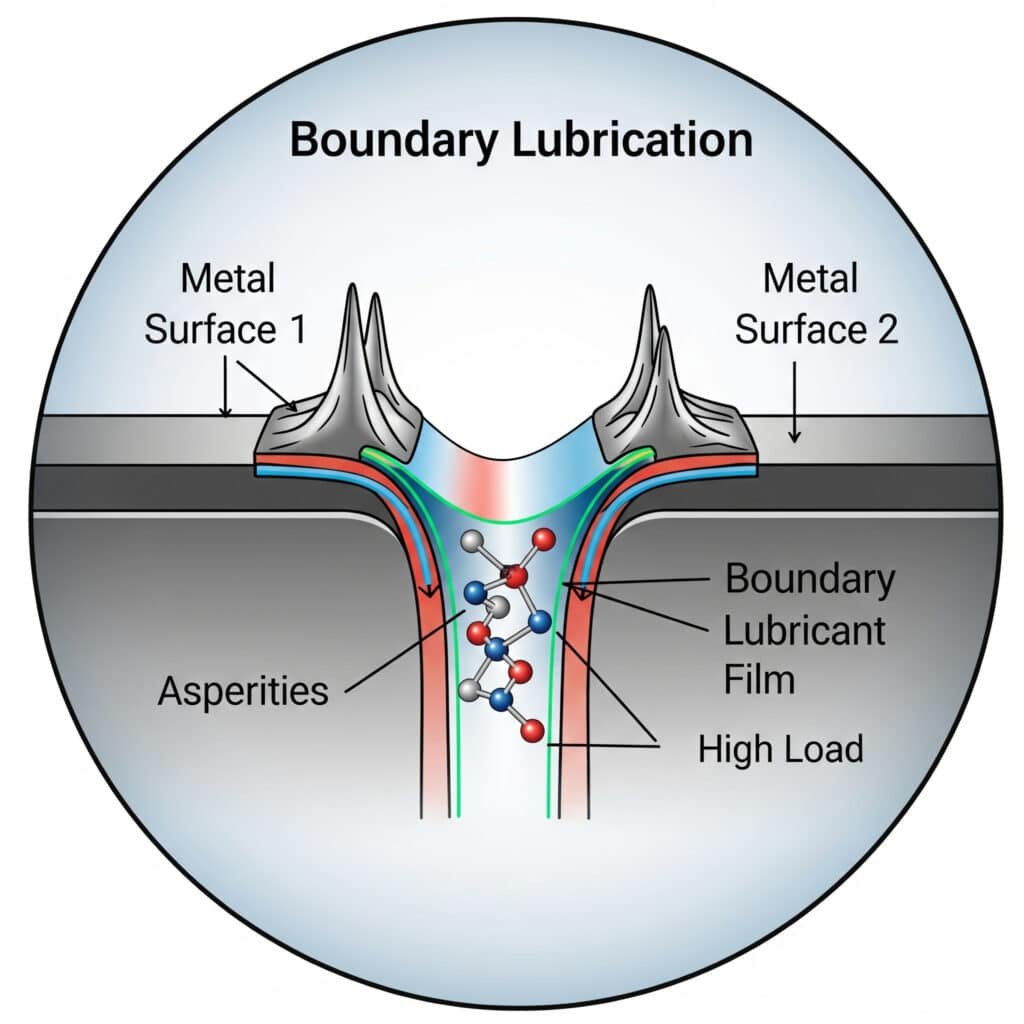

境界潤滑:なぜこのメカニズムは空気圧システムにとって重要なのか?

境界潤滑は、空気圧システムにおいて許容可能な作動と壊滅的故障の間の微妙な境界線である。このメカニズムを理解することは、適切な保守と設計に不可欠である。.

境界潤滑は、高負荷または低速条件下において、分子レベルの薄膜状の潤滑剤が二つの表面を分離する際に発生する。この状態は、起動時、低速運転時、および高負荷状況下で完全な流体膜潤滑が維持できない場合に部品を保護するため、空気圧システムにおいて極めて重要である。.

カリフォルニアの包装機器メーカーから相談を受けた。同社の磁気式ロッドレスシリンダーでシールが早期に破損していた。エンジニア陣は粘度のみを基準に潤滑剤を選定し、境界潤滑特性を軽視していた。優れた境界潤滑添加剤を含む潤滑剤に切り替えたところ、シールの寿命は3倍に延びた。.

四つの潤滑状態

境界潤滑の重要性を理解するには、その背景を考察する必要がある:

- 境界潤滑直接接触する表面の凹凸は、分子膜のみによって保護されている

- 混合潤滑部分的な流体膜と一部の凹凸接触

- エラストハイドロダイナミック潤滑表面変形を伴う薄い流体膜

- 流体潤滑流体膜による完全分離

境界潤滑機構

境界潤滑は表面をどのように保護するのか?いくつかのメカニズムが連携して作用する:

吸着

潤滑剤中の極性分子が金属表面に付着し、保護層を形成する:

- 極性「頭部」が金属表面に結合する

- 非極性の「尾部」が外側へ伸びる

- これらの整列した分子は浸透に抵抗する

- 複数の層を形成することで保護性能を高めることができる

化学反応

一部の添加剤は表面と反応して保護性化合物を形成する:

- ZDDP(亜鉛ジアルキルジチオホスフェート)[^5]:保護性リン酸塩ガラスを形成する

- 硫黄化合物硫化鉄の保護層を形成する

- 脂肪酸表面に金属石鹸を生成する反応を起こす

境界条件における潤滑剤の選定

境界条件下で頻繁に作動するロッドレスシリンダーなどの空圧部品については:

| 添加剤タイプ | 関数 | 最適なアプリケーション |

|---|---|---|

| 耐摩耗性 (AW) | 適度な負荷下で保護膜を形成する | 一般的な空圧部品 |

| 極限圧力(EP) | 高負荷下で犠牲表面層を形成する | 重作業用途 |

| 摩擦調整剤 | 境界条件におけるスティックスリップを低減する | 精密位置決めシステム |

| 固体潤滑剤(PTFE、グラファイト) | 流体膜が機能しなくなった場合に物理的な分離を提供する | 高負荷・低速アプリケーション |

空気圧システムにおける境界潤滑の最適化

境界潤滑の改善による部品寿命の最大化:

- 表面処理制御された粗さが潤滑剤の貯留層を形成する

- 添加剤の選択材料ペアと運転条件に添加剤を適合させる

- 再潤滑間隔: フルフィルム潤滑の場合よりも頻繁に

- 汚染管理粒子による境界層の乱れは、流体膜によるものよりも深刻である

- 温度管理境界添加剤は温度依存性の有効性を示す

結論

空気圧システムの性能を最適化するには、トライボロジーの基礎原理——クーロン摩擦の検証、表面粗さの基準、境界潤滑のメカニズム——を理解することが不可欠です。これらの原理を適用することで、メンテナンスコストの大幅な削減、部品寿命の延長、運用信頼性の向上を実現できます。.

空気圧システムにおけるトライボロジーに関するよくある質問

トライボロジーとは何か、そしてなぜ空気圧システムにとって重要なのか?

トライボロジーとは、摩擦、摩耗、潤滑を含む相対運動中の相互作用する表面の科学である。空気圧システムにおいて、トライボロジー的要因はエネルギー効率、部品寿命、動作信頼性に直接影響する。適切なトライボロジー管理により、エネルギー消費を10~15%削減し、部品寿命を2~3倍延長できる。.

表面粗さはロッドレスシリンダーにおけるシール寿命にどのように影響するか?

表面粗さは複数のメカニズムを通じてシールの寿命に影響を与える:表面が滑らかすぎると潤滑剤の保持が不十分となり、逆に粗すぎるとシールの摩耗が加速する。最適な表面粗さ(通常Ra 0.1-0.4 μm)は、潤滑剤の貯留庫として機能する微細な窪みを作り出しつつ、シール損傷を防ぐのに十分な平滑性を維持する。.

境界潤滑と流体潤滑の違いは何ですか?

境界潤滑は、表面が潤滑剤添加剤の分子レベルの薄い膜のみで分離され、わずかな凹凸接触が残存する状態である。流体潤滑は、流体膜による表面の完全な分離を特徴とする。空圧部品は、起動時や低速運転時に境界潤滑または混合潤滑領域で動作するのが一般的である。.

クーロンの摩擦法則が私の特定の用途に適用されるかどうかをどのように確認すればよいですか?

一定の速度と温度を維持しながら、異なる法線荷重における摩擦力を測定する簡易試験を実施する。結果をプロットする——関係が直線的(摩擦力=摩擦係数×法線力)であればクーロンの法則が適用される。直線性からの逸脱は、付着や材料変形などの他の要因が顕著であることを示す。.