熱過負荷による高サイクルシリンダーの故障は、製造業者に計画外のダウンタイムと部品交換で数百万ドルの損失をもたらす。過剰な発熱はシール劣化、潤滑油の劣化、寸法変化を引き起こし、重要な生産工程中に致命的なシステム故障を招く。.

高サイクルシリンダーの熱特性解析には、温度上昇、発熱率、放熱能力、および材料の熱限界を測定することが含まれる。これにより、過酷な産業用途における性能劣化を予測し、冷却戦略を最適化し、熱起因の故障を防止する。.

先月、デトロイトの自動車プレス工場でプラントエンジニアを務めるジェニファーから緊急の連絡を受けた。同工場の高速搬送ラインでは、毎分180サイクルの稼働による熱過負荷のため、シリンダーが2週間ごとに故障していた。🔥

目次

- 高サイクルシリンダーにおける主な発熱源は何ですか?

- 運転中のシリンダー温度をどのように測定・監視しますか?

- シリンダーの性能と故障点を予測する熱分析手法とは?

- 熱管理戦略はどのように高サイクルシリンダー寿命を延長できるか?

高サイクルシリンダーにおける主な発熱源は何ですか? 🌡️

高サイクル用途における効果的な熱管理には、発熱メカニズムの理解が不可欠である。.

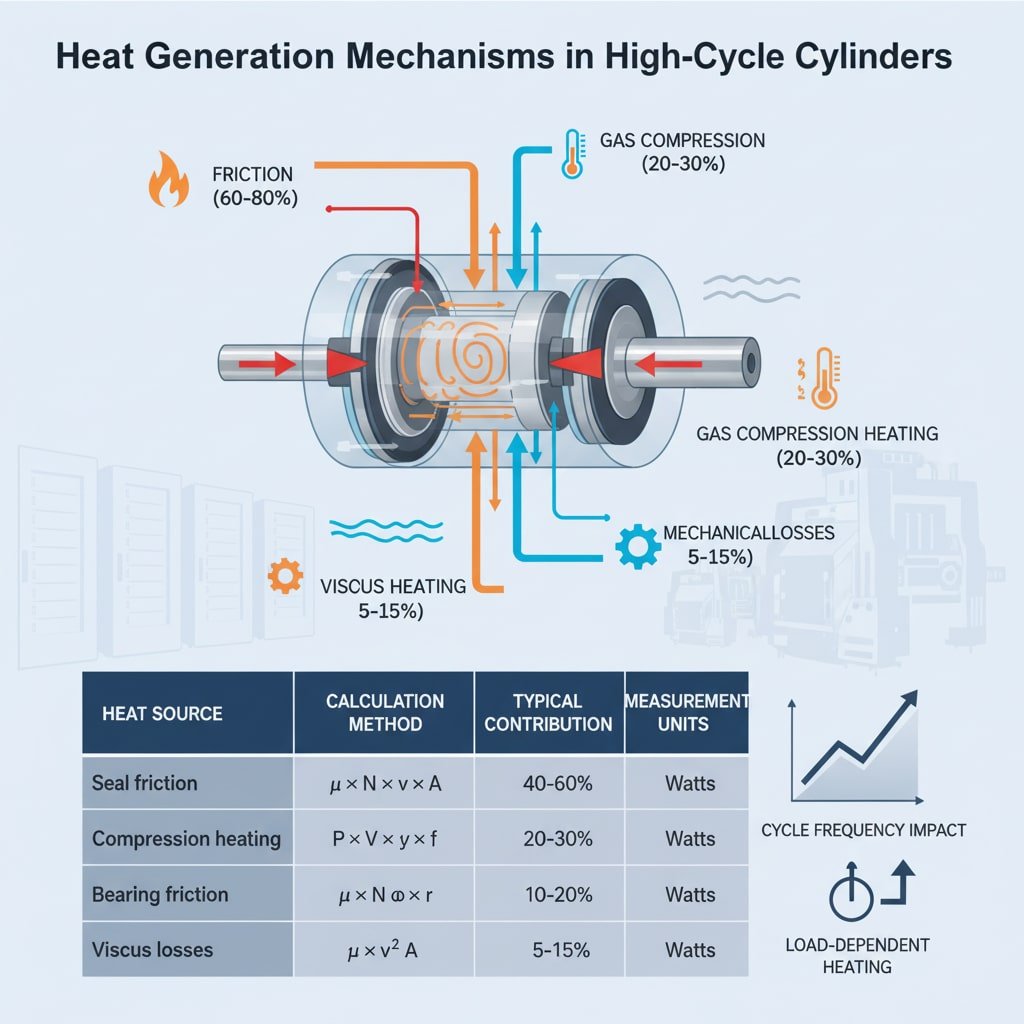

高サイクルシリンダーにおける主な発熱源には、ピストンシールとロッドベアリングの摩擦、高速サイクル時のガス圧縮加熱、油圧システムにおける粘性加熱、内部部品の運動による機械的損失が含まれ、摩擦は通常、総発熱量の60~80%を占める。.

摩擦による発熱

ほとんどのハイサイクルシリンダー用途における主要な熱源。.

摩擦源

- ピストンシールストローク運動中に熱を発生させる一次摩擦界面

- ロッドシールシリンダーヘッド接合部における二次摩擦源

- 軸受面ガイドブッシュとロッドベアリングは滑り摩擦を生じる

- 内部部品バルブ機構と内部ガイドは摩擦損失に寄与する

圧縮と膨張による加熱

急速な気体圧縮および膨張サイクルによる熱力学的効果。.

ガス加熱メカニズム

- 断熱圧縮1急激な圧縮はガスの温度を著しく上昇させる

- 膨張冷却排気時のガス膨張により温度が低下する

- 圧力サイクル繰り返される圧力変化は熱サイクル効果を生じる

- 流量制限バルブとポートの制限が乱流加熱を引き起こす

発熱量計算方法

熱エネルギー生産量の定量化による分析と予測.

| 熱源 | 計算方法 | 典型的な貢献 | 測定単位 |

|---|---|---|---|

| シール摩擦 | μ × N × v × A | 40-60% | ワット |

| 圧縮加熱 | P × V × γ × f | 20-30% | ワット |

| 軸受摩擦 | μ × N × ω × r | 10-20% | ワット |

| 粘性損失 | η × v² × A | 5-15% | ワット |

サイクル周波数の影響

動作速度が熱発生率と熱蓄積に与える影響.

周波数効果

- 線形関係発熱量は一般的にサイクル周波数に比例する

- 熱蓄積より高い周波数はサイクル間の冷却時間を短縮する

- 臨界周波数発熱量が放熱能力を超える点

- 共鳴効果特定の周波数は熱発生を増幅する可能性がある

負荷依存加熱

外力が熱特性と発熱に及ぼす影響.

負荷率

- シール圧縮負荷が高くなると、シール部の摩擦と発熱が増加する

- 軸受荷重: 側面荷重は追加の摩擦熱を発生させる

- 圧力レベル作動圧力は圧縮加熱に直接影響する

- 動的荷重負荷の変化は複雑な熱分布パターンを生じさせる

環境熱源

シリンダーの熱負荷に寄与する外部要因。.

外部熱源

- 周囲温度周囲の環境温度はベースラインに影響を与える

- 輻射暖房: 周辺設備および工程からの熱

- 伝導加熱: 取付構造体からの熱伝達

- 太陽熱利用: 屋外用途における直射日光への曝露

ジェニファーの自動車工場では深刻な熱問題が発生していた。高速シリンダーがピーク生産時に800ワットを超える熱を発生させ、冷却能力を大幅に上回っていたためである。🏭

運転中のシリンダー温度をどのように測定・監視しますか? 📊

正確な温度測定は、熱分析と性能最適化において極めて重要です。.

シリンダー温度監視には、サーモカップル、赤外線センサー、およびシリンダーヘッド、バレル表面、内部部品などの重要箇所に埋め込まれた温度プローブを使用し、データロギングシステムが継続的な監視と熱的傾向分析を提供することで、予知保全戦略を実現する。.

温度測定位置

包括的な熱モニタリングのためのセンサーの戦略的配置。.

重要測定ポイント

- シリンダーヘッド圧縮加熱による最高温度発生箇所

- バレル表面平均作動温度における中行程位置

- ロッドベアリング: シール界面の臨界温度監視

- 排気ポート圧縮解析のためのガス温度測定

センサー技術オプション

様々な用途向けの異なる温度測定技術。.

センサーの種類

データ収集システム

複数のセンサーからの温度データを収集・分析する方法。.

| システムタイプ | サンプリングレート | 精度 | コスト要因 | 最適なアプリケーション |

|---|---|---|---|---|

| 基本ロガー | 1 Hz | ±2℃ | 1x | 簡易監視 |

| 産業用データ収集システム | 100 Hz | ±0.5℃ | 3~5倍 | プロセス制御 |

| 高速システム | 1000ヘルツ | ±0.1℃ | 8-12倍 | 研究分析 |

| ワイヤレスセンサー | 0.1 Hz | ±1℃ | 2~3倍 | 遠隔監視 |

温度マッピング技術

シリンダー動作の包括的な熱プロファイルの作成。.

マッピング手法

- 多点測定空間温度分布用マルチセンサー

- サーマルイメージング表面温度マッピング用赤外線カメラ

- 計算モデリング内部温度予測のためのCFD解析

- 過渡解析時間ベースの温度変動測定

リアルタイム監視システム

プロセス制御と安全のための連続温度監視。.

監視機能

- 警報システム温度しきい値警告とシャットダウン

- トレンド分析予知保全のための履歴データ

- リモートアクセスウェブベースの監視とモバイル通知

- データ統合プラントSCADAおよびMESシステムへの接続

校正と精度

熱分析における測定の信頼性とトレーサビリティの確保。.

校正要件

- 定期的な校正: 基準物に対する定期的な検証

- センサドリフトセンサーの経年劣化効果の監視と補償

- 環境補償周囲温度変動の補正

- トレーサビリティ品質保証のためのNISTトレーサブル校正

安全上の考慮事項

人員及び設備保護のための温度監視。.

安全機能

- 過熱保護危険温度時の自動シャットダウン

- フェイルセーフ設計センサー故障に対するシステムの応答

- 防爆センサー危険区域の温度監視

- 緊急冷却: 臨界温度での自動冷却作動

どのような熱分析手法がシリンダーの性能と故障点を予測するのか? 🔬

高度な解析技術により、熱挙動の予測とシリンダー設計の最適化が可能となる。.

熱分析法には以下が含まれる 有限要素法(FEA)3 熱伝達モデリング、冷却最適化のための計算流体力学(CFD)、疲労予測のための熱サイクル解析、および熱応力条件下におけるシール寿命と性能劣化を予測するための材料劣化モデリング。.

有限要素法解析(FEA)

詳細な熱挙動予測と最適化のためのコンピュータモデリング。.

有限要素法(FEA)の応用

- 熱伝達モデリング伝導、対流、および放射の解析

- 熱応力解析材料膨張と応力予測

- 温度分布シリンダー全体の空間温度分布図

- 過渡解析時間依存熱挙動モデリング

計算流体力学(CFD)

ガス流動および熱伝達解析のための高度なモデリング。.

CFD機能

- ガス流量解析内部ガス移動と乱流効果

- 熱伝達係数対流冷却効果の計算

- 圧力損失解析流量制限とその熱的影響

- 冷却の最適化気流と冷却システムの設計最適化

熱サイクル解析

繰り返される熱応力による疲労と劣化を予測する。.

| 分析タイプ | 目的 | 主要パラメータ | 出力 |

|---|---|---|---|

| 応力解析 | 材料疲労 | 温度範囲、サイクル数 | 疲労寿命 |

| シールの劣化 | アザラシの寿命予測 | 温度、圧力 | サービス時間 |

| 寸法安定性 | クリアランス変更 | 熱膨張 | 性能ドリフト |

| 材料の経年劣化 | プロパティの変更 | 時間、温度 | 劣化速度 |

熱伝達計算

熱システム設計および解析のための基礎計算。.

計算方法

- 伝導解析固体材料を通る熱流

- 対流モデリング周囲の空気または冷却剤への熱伝達

- 放射線計算電磁放射による熱損失

- 熱抵抗全体的な熱伝達効率

性能劣化モデリング

熱的影響が時間の経過とともにシリンダー性能に与える影響を予測する。.

劣化係数

- シール硬化温度がエラストマー特性に及ぼす影響

- クリアランス変更内部クリアランスに影響する熱膨張

- 潤滑油の劣化高温潤滑油劣化

- 材料特性の変化温度による強度と剛性の変化

予知保全アルゴリズム

熱データを用いて保守ニーズを予測し、故障を防止する。.

アルゴリズムの種類

- トレンド分析時間経過に伴う気温の傾向に関する統計的分析

- 機械学習AIによる熱的故障パターンの予測

- 閾値監視: 単純な温度限界に基づく予測

- 多変数モデル複数のセンサー入力を用いた複雑なモデル

検証方法

試験と測定による熱分析の精度確認。.

検証手法

- 実験室試験制御環境下における熱試験

- フィールド検証実運用とモデルの比較

- 加速試験高温試験による迅速な検証

- 比較分析既知の熱性能に対するベンチマーク

ベプトでは、高度な熱モデリングソフトウェアを活用し、高サイクル用途向けのロッドレスシリンダー設計を最適化。過酷な熱環境下でも最高の性能と信頼性を保証します。💪

熱管理戦略はどのように高サイクルシリンダー寿命を延長できるか? ❄️

効果的な熱管理はシリンダーの性能と耐用年数を大幅に改善する。.

熱管理戦略には、強制空冷または液体冷却を用いた能動冷却システム、表面積の拡大やヒートシンクによる受動的放熱、熱特性の改善を目的とした材料選定、および発熱を最小化するためのデューティサイクル最適化や減圧といった動作条件の変更が含まれる。.

アクティブ冷却システム

高温用途向けの設計済み冷却ソリューション。.

冷却方法

受動的放熱

自然放熱を改善するための設計変更。.

受動的戦略

- 放熱器熱伝達効率向上のための表面積拡大

- 熱容量吸熱のための材料体積の増加

- 表面処理熱伝達を向上させるためのコーティングと仕上げ

- 換気設計シリンダー周辺の自然な気流の促進

熱管理のための材料選定

高サイクル用途向けに優れた熱特性を有する材料の選定。.

| 材料特性 | 標準材料 | 高性能オプション | 改善係数 |

|---|---|---|---|

| 熱伝導率 | アルミニウム (200 W/mK) | 銅 (400 W/mK) | 2倍 |

| 比熱 | 鋼鉄 (0.5 J/gK) | アルミニウム (0.9 J/gK) | 1.8倍 |

| 熱膨張 | 鋼(12 μm/mK) | インバー(1.2 μm/mK) | 10倍 |

| 耐熱性 | NBR(120℃) | FKM(200℃) | 1.7倍 |

運用最適化

熱負荷を低減するための運転パラメータの変更。.

最適化戦略

- デューティサイクル管理冷却のための計画的な休止期間

- 圧力最適化作動圧力を低下させて発熱を最小限に抑える

- 速度制御熱条件に基づく可変サイクル率

- 負荷分散複数のシリンダーに熱負荷を分散させる

潤滑とシール管理

高温シールおよび潤滑システム向けの特殊なアプローチ。.

熱潤滑

- 高温潤滑剤極限温度環境下での作動用合成油

- 冷却潤滑剤吸熱性潤滑剤組成物

- シール材高温エラストマーおよび熱可塑性プラスチック

- 潤滑システム冷却と保護のための連続潤滑

システム統合

熱管理とシステム全体の設計を調整する。.

統合の側面

- 制御システム温度フィードバックに基づく自動熱管理

- 安全システム: 熱保護と緊急冷却作動

- 保守スケジュール熱ベースの予知保全プログラム

- パフォーマンス監視連続的な熱性能評価

費用便益分析

熱管理への投資と性能向上の評価.

経済的考慮事項

- 初期投資冷却システムおよび熱管理装置のコスト

- 運営コスト能動冷却システムのエネルギー消費量

- 保守コスト削減熱管理の改善によるメンテナンスの削減

- 生産性の向上熱最適化による稼働時間と性能の向上

高度な熱技術

次世代熱管理のための新興技術。.

未来の技術

- 相変化材料ピーク負荷管理のための熱エネルギー貯蔵

- マイクロチャネル冷却マイクロスケールチャネルによる熱伝達の強化

- スマート材料温度応答性材料による適応冷却

- IoT統合クラウド分析機能を備えた接続型熱管理システム

アリゾナ州フェニックスで高速包装ラインを管理するサラは、当社の包括的な熱管理ソリューションを導入し、シリンダーの耐用年数を300%向上させると同時に、生産速度を25%増加させました。🚀

結論

高サイクルシリンダーの性能を最大化し、故障を防止し、過酷な産業用途における運用効率を最適化するには、包括的な熱分析と管理戦略が不可欠です。🎯

高サイクルシリンダー熱分析に関するよくある質問

Q: 高サイクルシリンダー運転において、どの程度の温度上昇が正常と見なされますか?

標準的な用途では、通常の発熱量は周囲温度より20~40℃の上昇範囲です。高性能シリンダーは適切な熱管理下で最大60℃の上昇に耐えます。これらの範囲を超える場合は、通常、冷却が不十分であるか、過剰な発熱が生じていることを示し、システムの最適化が必要です。.

Q: 予知保全のために、熱監視データはどのくらいの頻度で確認すべきですか?

熱データは傾向分析のため毎日確認し、保守計画のための詳細な週次レポートと、長期最適化のための月次包括分析を実施すべきである。重要アプリケーションでは、即時対応のためのリアルタイム警報付き継続的監視が必要となる場合がある。.

Q: 既存のシリンダーに熱管理システムを後付けすることは可能ですか?

はい、既存のシリンダーの多くは、外部冷却システム、強化ヒートシンク、温度監視装置への改造が可能です。当社のエンジニアリングチームは改造の実現可能性を評価し、既存設備向けにカスタム熱管理ソリューションを設計します。.

Q: 熱関連の問題によるシリンダーの異常の兆候は何ですか?

警告サインには、動作温度の漸増、サイクル速度の低下、シール部の早期故障、性能の不安定化、目視可能な熱変形や変色が含まれます。熱監視による早期発見は、致命的な故障や高額なダウンタイムを防止します。.

Q: 環境条件はシリンダーの熱管理要件にどのように影響しますか?

周囲温度の高さ、換気の悪さ、および輻射熱源は熱管理要件を大幅に増加させ、多くの場合、能動冷却システムが必要となります。当社の熱解析では環境要因を考慮し、あらゆる動作条件において十分な冷却能力を確保します。.