はじめに

シリンダーシールは新品で、正しく取り付けられ、用途に適合しているにもかかわらず、空気が漏れ続けています。3ヶ月で2度シールを交換したにもかかわらず、問題は解決しません。圧力保持能力は低下し、サイクルタイムは遅くなり、エネルギーコストは上昇しています。原因はシールではなく、シリンダーボアの目に見えない損傷です。🔍

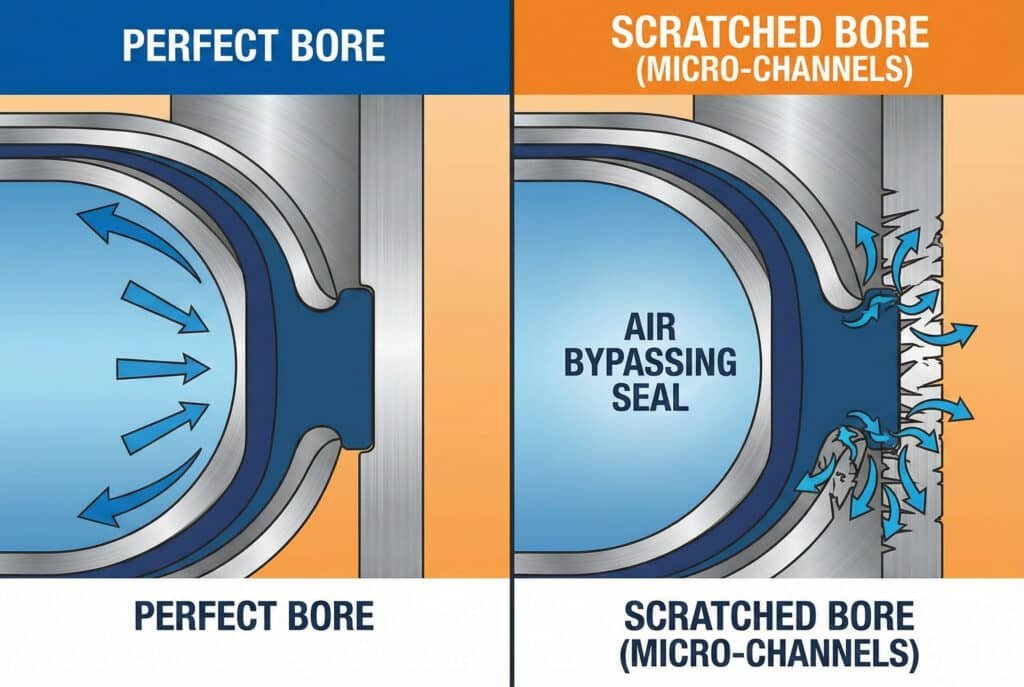

シリンダーボアのキズは微細な通路を形成し、加圧空気が完全なシールを迂回することを可能にします。わずか5~10ミクロン(0.005~0.010mm)の浅いキズでも測定可能な漏れを引き起こす可能性があります。 こうした漏洩経路は、汚染物質の侵入、不適切な取り付け、シール残留物、製造上の欠陥によって発生し、シールの有効性を40~80%低下させると同時に、シールの摩耗を300~500%加速させるため、持続的な漏洩問題の診断にはボア状態の分析が極めて重要となる。.

2か月前、テネシー州の自動車組立工場でメンテナンスマネージャーを務めるトーマスから、苛立ちを帯びた電話を受けた。彼の生産ラインには12台のロッドレスシリンダーが設置されていたが、これらが過剰な空気を消費し、位置決め精度を低下させていた。彼はすべてのシールを高級純正部品で2度交換し、3,000ドル以上を費やしたが、数週間で再び漏れが発生した。 当社が専用機器でシリンダー内径検査を実施したところ、真の問題が判明した。汚染物質が12本全てのシリンダー内径に微細なキズを刻み、新品シールを数日で破壊していたのである。🔧

目次

- 空圧シリンダのボアに生じる傷や損傷の原因は何か?

- 微細な傷がどのように漏洩経路を形成するのか?

- シリンダーボアの損傷を検出する検査方法にはどのようなものがあるか?

- シリンダーボアのキズを修復または防止するにはどうすればよいですか?

- 結論

- シリンダーボア損傷に関するよくある質問

空圧シリンダのボアに生じる傷や損傷の原因は何か?

ボア損傷の根本原因を理解することが、高価なシール故障や空気漏れの防止に向けた第一歩です。🛡️

シリンダボアのキズは主に4つのメカニズムによって生じる:異物混入(金属粒子、粉塵、研磨性破片)、不適切なシール取付(硬化シールのエッジをボア面に擦り付ける)、シールの重大な破損(金属同士の接触を許容)、製造上の欠陥(不十分な表面仕上げや材料欠陥)。 シールとボアの間に50ミクロンの微粒子1つが挟まるだけで、シリンダーの残存寿命にわたってシール性能を損なうキズ溝が生じる可能性がある。.

汚染誘発性スクラッチング

ボア損傷の最も一般的な原因は、ワイパーシールを迂回する外部からの汚染物質である:

- 金属粒子: 摩耗した部品、機械加工工程、または配管スケールから

- 研磨粉塵: 産業環境におけるシリカ、セメント、鉱物粒子

- 溶接飛沫: 近隣の溶接作業から

- 硬化シール残渣: 劣化した印章の断片

シリンダー内部に入ると、これらの粒子はシールとボア表面の間に閉じ込められ、微細な切削工具のように作用し、ストロークごとにボアに溝を刻む。.

設置に関連する損傷

不適切な取り付け方法により、直ちにボア損傷が発生します:

- 鋭いエッジにシールを無理に押し付けること: シール断片を生成し、ボアを傷つける

- 潤滑なしでの取り付け: 過度の摩擦とかじりを引き起こす

- クロススレッディングエンドキャップ: 部品の位置ずれを引き起こし、偏心摩耗を生じさせる

- 不適切なツールの使用: シール端部を損傷し、硬質粒子を生成する

シール故障の連鎖

シールが壊滅的に故障すると、二次的な損傷が元の問題を上回る場合が多い:

| 失敗段階 | メカニズム | ボア損傷 | 深刻度 |

|---|---|---|---|

| 初期シール摩耗 | 通常の摩擦 | 最小限の研磨 | 低 |

| シール硬化 | 熱/化学的劣化 | 軽い得点 | 中程度 |

| シール割れ | 材料の破損 | 深い傷 | 高 |

| 完全なシール損失 | 金属同士の接触 | 深刻な擦れ | 重大な |

製造および材料欠陥

すべてのボア損傷が現場で発生するわけではない。製造上の問題には以下が含まれる:

- 不十分なホーニング: 表面仕上げが超過する Ra 0.4μm仕様1

- 材料含有物: アルミニウムまたは鋼基材中の硬質粒子

- 腐食孔食: 不適切な保管または湿気への曝露により

- 寸法誤差: 真円度不良の穴はシールへの負荷を不均一にする

トーマスのテネシー州施設において、当社の分析により近隣の粉砕作業による汚染が圧縮空気システムに酸化アルミニウム粒子を混入させていることが判明した。これらの粒子はシリンダー内面材よりも硬度が高く、6ヶ月の稼働期間中に12基全てのシリンダー内面を体系的に傷つけていた。シール交換ではシリンダー損傷の問題を解決できなかった。💡

微細な傷がどのように漏洩経路を形成するのか?

微細なキズが現代のシール技術を無効化する物理的メカニズムは、ボア状態が極めて重要である理由を明らかにする。📊

キズは毛細管経路を通じて漏洩経路を形成し、完全圧縮状態下でも加圧空気がシールリップの下を流れることを可能にする。深さわずか10ミクロン、幅50ミクロンのキズでも0.5~2.0の空気が通過する。 標準立方フィート毎分2 100 psi(0.5mmの穴に相当)では、スクラッチ長(ロッドレスシリンダーでは通常100~500mm)が低抵抗経路を延長させるためである。複数のスクラッチが生じると、並列の漏れ経路が形成され、問題が指数関数的に増幅する。.

シールとボアの接合面

通常の状態では、空気圧シールは次の方法により気密バリアを形成します:

- 材料圧縮: シールは微細な表面の凹凸を埋めるために変形する

- 圧力作動: システム圧力がシールを内面に対して押し付ける

- 表面適合性: エラストマーが表面の凹凸(典型的にはRa 0.2-0.4μm)に流れ込む

このシールは、表面の凹凸がシールの追従能力(通常2ミクロン未満)よりも小さい、損傷のないボアでは完璧に機能します。.

傷がアザラシを打ち負かす方法

傷が臨界寸法を超えると、シールはもはや適合できなくなる:

スクラッチ深さ対シール適合性:

- 0-3ミクロン: シールは完全に密着し、漏れはありません

- 3~8マイクロメートル: 部分適合、最小限の漏れ(<0.1 SCFM)

- 8-15ミクロン: 適合性が悪い、中程度の漏れ(0.5~2.0 SCFM)

- 15ミクロン以上: 適合なし、深刻な漏れ(2~10+ SCFM)

漏洩流量計算

傷による漏洩率は流体力学の原理に従う:

流量に影響を与える主な要因:

- スクラッチ深さ: 深い傷=指数関数的に高い流量

- スクラッチ幅: より広い水路 = 比例して高い流量

- スクラッチの長さ: 長い経路 = 抵抗が低い = 流量が高い

- 圧力差: 高い圧力 = 高い駆動力

典型的なスクラッチ(深さ10μm×幅50μm×長さ300mm)において、100 psiの圧力下での漏れ量は約1.2 SCFMとなり、これは顕著な性能低下を引き起こすのに十分な量である。.

加速摩耗サイクル

傷ついた内面は損傷を加速させる悪循環を生み出す:

- 初期の傷 局所的な漏出経路を形成する

- 漏洩流量 傷にさらなる汚染を運び込む

- 汚染 研磨剤として作用し、傷を広げ深める

- 縁をシールする スクラッチ境界にストレスを集中させ、シールの摩耗を加速する

- 磨耗したシール より多くの汚染物質の侵入を許容し、さらにボアを損傷させる

このサイクルにより、トーマスのシールが交換後2~3週間で故障していた理由が説明されます。損傷したボアが、通常の摩耗メカニズムよりも速い速度で新しいシールを破壊していたのです。🔄

複数のスクラッチ操作

複数のキズが存在する場合(汚染環境では一般的)、漏れが発生する:

| 傷の数 | 個別漏洩 | 複合漏れ | シール寿命の短縮 |

|---|---|---|---|

| 1つの傷 | 1.0 SCFM | 1.0 SCFM | -40% |

| 2~3か所の引っかき傷 | 0.8 SCFM ずつ | 2.0~2.5 SCFM | -65% |

| 4~6ヶ所の引っかき傷 | 0.6 SCFM ずつ | 3.0~4.0 SCFM | -80% |

| 7つ以上の傷 | 変数 | 5.0+ SCFM | -90%+ |

トーマスの最悪のシリンダーには11本の明確なスクラッチ溝があり、90 psiで合計8 SCFMを超える漏れ率を生じさせていた。これにより、シール品質にかかわらず、効果的なシールは事実上不可能であった。.

シリンダーボアの損傷を検出する検査方法にはどのようなものがあるか?

ボア損傷の早期発見は、高価なシール交換サイクルを防ぎ、修理または交換が必要なシリンダーを特定します。🔬

効果的なボア検査は、視覚的検査(ボアスコープまたは直接観察による)、触覚的評価(爪やプラスチックゲージを表面に滑らせる)、表面粗さ測定( プロファイル測定器3 Ra値を測定するため)、および 圧力減衰試験4 (漏洩率の定量化)。専門的な検査では、5マイクロンを超える深い傷を検出するとともに、損傷がホーニングによる修復が可能か、あるいはシリンダー交換が必要かを評価すべきである。.

目視検査技術

最初の防御ラインは注意深い視覚的検査である:

基本的な視覚的手法:

- 直接観察: エンドキャップを外し、十分な照明下で点検する

- ボアスコープ検査: 組み立て済みシリンダーまたは長いボア

- 拡大率: 10~30倍の拡大で微細な傷が確認できる

- コントラスト強調: 薄油塗布により傷が目立つ

何に注目すべきか:

- 縦方向の傷(ロッド/ピストンの移動方向に平行)

- 周方向の溝切り(進行方向に対して垂直)

- 熱損傷または腐食を示す変色

- ピット(凹み)または材料除去

触覚評価

経験豊富な技術者は触感で傷を検出できる:

- 爪テスト: 爪を銃身の軸線に対して垂直に走らせる—引っかかりは傷を示す

- プラスチックゲージ: 柔らかいプラスチックのストリップが、損傷を与えることなく傷を検出します

- 綿棒検査: 繊維が引っかき傷の縁に引っかかる

- シールリップテスト: 予備のシールリップを表面にそっと引きずりながら移動させる

重要: 触診評価には金属製の器具を絶対に使用しないでください。新たな傷を付ける可能性があります。.

定量的測定法

正確な評価のためには、測定機器を使用してください:

| 方法 | 措置 | 検出限界 | 費用 | 最適 |

|---|---|---|---|---|

| 表面プロファイル測定器 | Ra値、Rz値 | 0.1マイクロメートル | $$$$ | 実験室分析 |

| 携帯型粗さ測定器 | Ra値 | 0.5マイクロメートル | $$$ | 現地調査 |

| ボアゲージ | 直径のばらつき | 2マイクロメートル | $$ | 寸法チェック |

| 圧力減衰試験 | リーク率 | 0.1 SCFM | $ | 機能テスト |

| ベプト検査キット | 視覚的+触覚的 | 5ミクロン | $ | 現場診断 |

ベプト・ボア検査プロトコル

お客様からシール不良が継続的に報告された場合、当社は体系的な点検プロセスを提供します:

ステップ1:圧力減衰試験(5分間)

- シリンダーを作動圧力まで加圧する

- 圧力を分離し、5分間監視する

- 減衰率を計算する(健全なシリンダーでは2%未満であるべき)

ステップ2:目視検査(10分)

- 分解し、内径を徹底的に清掃する

- 明るい光の下で拡大して検査する

- スクラッチの位置と向きを記録する

ステップ3:触診評価(5分間)

- 複数の箇所で爪テストを行う

- プラスチックゲージを全孔径長さに通す

- 傷の深さと分布を評価する

ステップ4:意思決定マトリックス

- 軽微なキズ(5μm未満):監視対象、使用継続可

- 中程度のキズ(5~15μm):ホーニング/修理を検討

- 深刻なキズ(15μm以上):シリンダーまたはボアを交換してください

トーマスのテネシー工場において、全12基のシリンダーに対し4時間未満で完全点検を実施。損傷の深刻度を記録し、各ユニットの修理推奨事項を提供しました。8基はホーニングによる修理が可能でしたが、4基は交換が必要でした。📋

シリンダーボアのキズを修復または防止するにはどうすればよいですか?

予防は修復に常に勝るが、損傷が生じた場合には、いくつかの修復方法が存在する。⚙️

微細な穴の傷(深さ5~15マイクロン)は、精密加工によって除去できる場合が多い。 研磨5, 表面仕上げをRa 0.2-0.4μmの仕様に回復させ、シリンダー寿命を2~5年延長します。 深刻な損傷(15μm超)は通常、シリンダー交換または専門的な再スリーブ加工を必要とします。予防策としては、高効率ろ過(5μm以上)、適切なワイパーシールのメンテナンス、耐汚染性シール材の採用、定期的なボア検査スケジュールが挙げられ、これらは事後対応型メンテナンス手法と比較してボア損傷発生率を80~90%削減します。.

ボアホーニングと修復

修復可能な損傷については、精密ホーニングによりボア表面を修復できます:

ホーニング工程:

- 評価: スクラッチの深さと穴の寸法を測定する

- 材料除去: 10~25マイクロンを除去して傷を取り除く

- 表面処理: Ra 0.2~0.4μmの表面粗さを達成する

- 寸法確認: 内径が公差範囲内であることを確認する

- 清掃: 再組み立て前にすべてのホーニングくずを除去してください

ホーニングの限界:

- 最大材料除去量:0.05~0.10mm(シール溝の寸法により制限される)

- 深刻なガリングや材料損失は修復できません

- 専門的な設備と専門知識が必要である

- 小口径シリンダー(25mm未満)には経済的ではない

交換と修理の判断マトリックス

| 損傷の深刻度 | シリンダーの価値 | 推奨される対応 | 標準的な費用 | ベプト溶液 |

|---|---|---|---|---|

| 軽微(5μm未満) | いずれ | サービスを継続し、監視する | $0 | 検査キット |

| 中程度(5-15μm) | $500 | プロフェッショナルホーニング | $150-400 | 研磨サービス |

| 重度(>15μm) | $1000 | 再スリーブ加工 | $400-800 | パートナー紹介 |

| 重度(>15μm) | <$1000 | シリンダーを交換する | $300-900 | ベプト代替品 |

予防戦略

最も費用対効果の高い方法は、ボア損傷を予防することです:

1. ろ過の改善:

- 5ミクロン以上の空気ろ過装置を設置する

- 重要なシリンダーにポイントオブユースフィルターを追加する

- フィルターエレメントを定期的にメンテナンスする

- モニターフィルターの差圧

2. ワイパーシールの最適化:

- 高汚染環境ではマルチリップワイパー設計を使用する

- ピストンシール交換間隔50%でワイパーを点検・交換する

- 研磨性のある条件ではポリウレタン製ワイパーをご検討ください

- 露出したロッドに保護ベローズを取り付ける

3. インストールに関するベストプラクティス:

- 常にシール取付スリーブを使用してください

- 取り付け時にはすべてのシールに潤滑油を塗布してください

- シール取り付け前にボアを点検する

- 鉄道保守要員に対し、適切な手順について訓練を実施する

4. 監視と検査:

- 重要用途における四半期ごとのボア検査

- 月次圧力減衰試験

- トラックシールの交換間隔を追跡する(間隔が短縮している場合はボアの問題を示唆)

- 汚染源を特定し、管理措置を実施する

ベプト総合アプローチ

テネシー州でトーマスと協力した際、私たちは単に問題を特定しただけでなく、包括的な解決策を実施しました:

直ちに行うべき措置:

- 研磨済み 修理可能シリンダー8本(3日間で完了)

- ベプト交換用シリンダー4本を提供(40%、純正部品より少ない)

- 全ユニットにアップグレードされたワイパーシールを取り付けました

- 保守チーム向けに設置トレーニングを提供した

長期予防:

- 研削加工を汚染源として特定した

- 推奨される空気ろ過システムのアップグレード(5ミクロンフィルターを装着)

- 四半期ごとのボア検査スケジュールを確立

- 社内監視用にベプト検査キットを供給

6か月後の結果:

- ゼロのボア損傷事故

- アザラシの寿命が3週間から14か月以上に延長

- 空気消費量が18%削減されました

- 年間節約額:シール代、ダウンタイム、エネルギーコストで$47,000円 💰

ベプトでは、単なる交換部品の販売にとどまらず、早期故障の原因となる根本的な問題を解決します。当社の技術チームは、ロッドレスシリンダーや標準的な空気圧システムにおけるシリンダーボア損傷の診断と予防において、数十年にわたる豊富な経験を有しています。.

結論

シリンダーボアの状態は、シール性能とシステム信頼性の隠れた要因です。微細なキズは漏れ経路を形成し、最高のシールさえも無力化します。そのためボアの点検とメンテナンスは、シール選定と同様に重要です。予防、早期発見、専門的な修復のいずれの方法であれ、シリンダーボアを保護することで、シール寿命、システム効率、総所有コストが劇的に改善されます。ベプトでは、空気圧システムを最高の性能で稼働させ続けるための専門知識、ツール、ソリューションを提供します。 🎯

シリンダーボア損傷に関するよくある質問

傷はどの程度の深さになるとシール漏れを引き起こすのか?

5~8マイクロメートル(0.005~0.008mm)を超える深さのキズは、通常、シール適合限界を超え、測定可能な空気漏れを引き起こし始めます。キズの深さが10マイクロメートルを超えると、漏れ率は指数関数的に増加します。. 参考までに、人間の髪の毛の直径は約70マイクロメートルであるため、損傷を引き起こすような傷は肉眼では見えないことが多い。これが、持続的な漏れの問題を診断するには、拡大鏡や測定ツールを用いた適切な検査が不可欠な理由である。.

傷ついたシリンダーボアは修理可能ですか、それともシリンダー全体を交換する必要がありますか?

軽度から中程度のキズ(深さ5~15マイクロン)は、精密ホーニングにより除去可能で、$150-400のボアを新品同様の状態に復元できます。一方、深刻な損傷(深さ15マイクロン超)は通常、シリンダーの交換が必要です。. 修理の可否は、キズの深さ、シリンダーの価値、およびボア材質によって判断されます。Beptoでは、修理可能性を判断するためのボア検査サービスを提供しており、修理が経済的でない場合にはコスト効率の高い交換用シリンダーをご提供できます。その価格はOEM価格よりも30~40%安い場合が多くあります。.

汚染環境下でシリンダーボアの傷を防止する最善策は何ですか?

5ミクロンの空気ろ過を実施し、マルチリップポリウレタン製ワイパーシールを使用し、露出ロッドに保護ベローズを取り付け、四半期ごとのボア点検を実施することで、高度に汚染された環境下でもボア損傷事故を80~90%削減します。. 重要なのは、汚染物質の侵入を防ぐ複数の障壁を構築し、軽微な傷が深刻な損傷に発展する前に問題を早期に検出することです。予防への投資は、繰り返されるシール故障への対応や最終的なシリンダー交換に比べ、通常5~10倍の費用対効果を発揮します。.

ボア損傷とシール不良のどちらが空気漏れの原因か、どう見分ければよいですか?

新しいシールが数週間または数か月で故障する場合(12~24か月以上持続しない場合)、複数のシールブランドが同様に故障する場合、またはシール交換直後に漏れが再発する場合、シール品質ではなくボア損傷が原因である可能性が高い。. 簡単なテストを実施してください:新しいシールを取り付け、直ちに圧力減衰試験を行います。新品のシールを適切に取り付けた状態で漏れが発生した場合、ボア損傷が確認されます。Beptoは、持続的な漏れ問題の根本原因を診断するための検査キットと技術サポートを提供します。.

ロッドレスシリンダーは標準シリンダーよりも内径損傷を受けやすいですか?

はい、ロッドレスシリンダーは一般的にボア損傷を受けやすい傾向があります。その理由は、外部キャリッジ構造によりボアが環境汚染に晒されること、そしてストローク長が長いほど粒子侵入やキズ拡大の機会が増えるためです。. 外部シールバンドまたは磁気カップリング領域は特に影響を受けやすい。このため、ロッドレスシリンダー用途では高品質なワイパーシール、適切な濾過、定期的なボア検査がさらに重要となる。ベプトでは、過酷な用途においてボア摩耗を最小限に抑え、耐用年数を最大化するよう特別に設計されたロッドレスシリンダー用シールソリューションを専門としている。.