多くのエンジニアは、早期のシール破損、過剰な空気漏れ、シリンダー性能の不安定さを経験しているが、シリンダーチューブの表面仕上げ不良がこれらの高コストな問題の根本原因であることに気づいていない。これらの問題は、ダウンタイムや交換費用として数千ドルもの損失を招く可能性がある。.

ホーニング加工されたシリンダーチューブは、研磨ホーニング工程により超平滑な内面仕上げを実現した精密機械加工の空圧シリンダーバレルであり、最適なシール性能、低摩擦、および長寿命化を提供します。 ロッドレスシリンダー1 および標準的な空気圧シリンダー。.

昨日、ノースカロライナ州の繊維工場で保守責任者を務めるデイビッドと話した。彼の工場ではロッドレスシリンダーのシールが、想定寿命の2年ではなく6週間ごとに故障していた。この問題が判明するまで、工場は交換部品とダウンタイムで15,000ドルの損失を被っていた。原因はシリンダーのチューブが研磨されておらず粗く、シールを破壊していたことだった。.

目次

- ホーニング加工されたシリンダーチューブは、標準チューブと何が違うのか?

- ホーニング加工はどのように優れたシリンダー性能を生み出すのか?

- 空気圧アプリケーションにおいてホーニング加工チューブを使用する主な利点は何ですか?

- 最高の性能を発揮するために、研磨シリンダーチューブをどのように選択し、維持管理すればよいですか?

ホーニング加工されたシリンダーチューブは、標準チューブと何が違うのか?

研削加工されたシリンダーチューブは、精密に設計された内面を有し、空気圧シリンダー用途において標準的な機械加工チューブと比較して優れた性能を発揮します。.

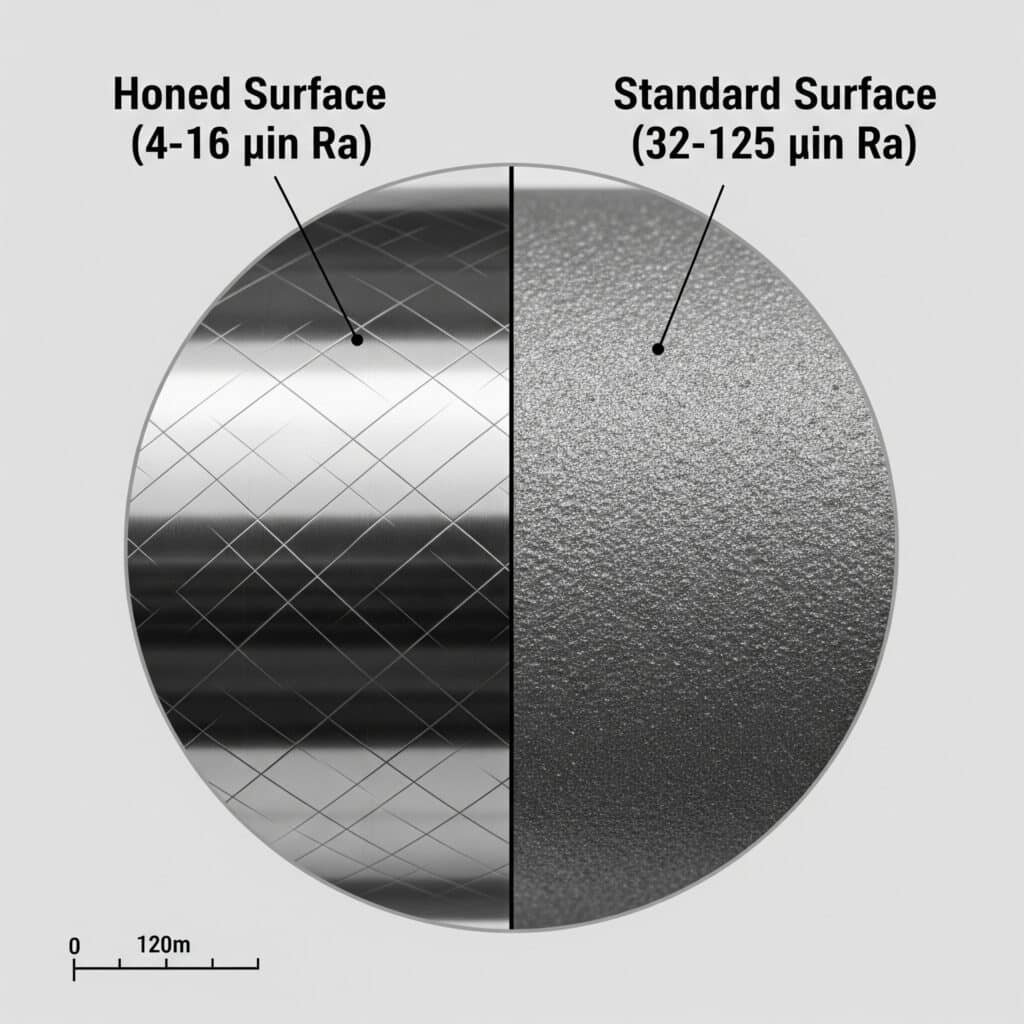

研磨シリンダーチューブは、標準チューブの32~125マイクロインチに対し、Ra値4~16マイクロインチの鏡面仕上げ内面を有し、制御されたクロスハッチパターンにより潤滑保持性を維持しながら、ロッドレスシリンダーにおいてシール寿命の延長と摩擦低減を実現する最適なシール面を提供します。.

表面仕上げ仕様

ホーニング加工されたシリンダーチューブの内面仕上げは、最適な性能特性を実現するために精密に制御される。表面粗さは Ra(算術平均粗さ)2 研削加工されたチューブは通常、標準的な機械加工チューブの32~125マイクロインチに対し、4~16マイクロインチのRa値を達成する。.

この表面平滑性の劇的な改善は、いくつかの重要な利点をもたらします:

- シール摩耗の低減滑らかな表面は研磨接触を最小限に抑える

- 密封性の向上表面接触の改善により空気漏れが減少します

- 低摩擦より滑らかな表面は操作力を低減します

- 強化された潤滑保持性制御された表面テクスチャが潤滑剤を保持する

寸法精度の利点

研削加工されたチューブは全長にわたって優れた寸法精度を維持し、標準的なボーリング加工の公差±0.002インチに対し、典型的な公差は±0.0002インチである。.

| 仕様 | 標準チューブ | 研磨チューブ | パフォーマンスへの影響 |

|---|---|---|---|

| 表面粗さ(Ra) | 32-125マイクロインチ | 4~16マイクロインチ | 5~10倍滑らかな表面 |

| 直径公差 | ±0.002インチ | ±0.0002インチ | 10倍の精度向上 |

| 真直度 | 0.005インチ/フィート | 0.001インチ/フィート | 5倍のストレートボア |

| 丸み | 0.003インチ | 0.0005インチ | 6倍循環型 |

クロスハッチパターンの利点

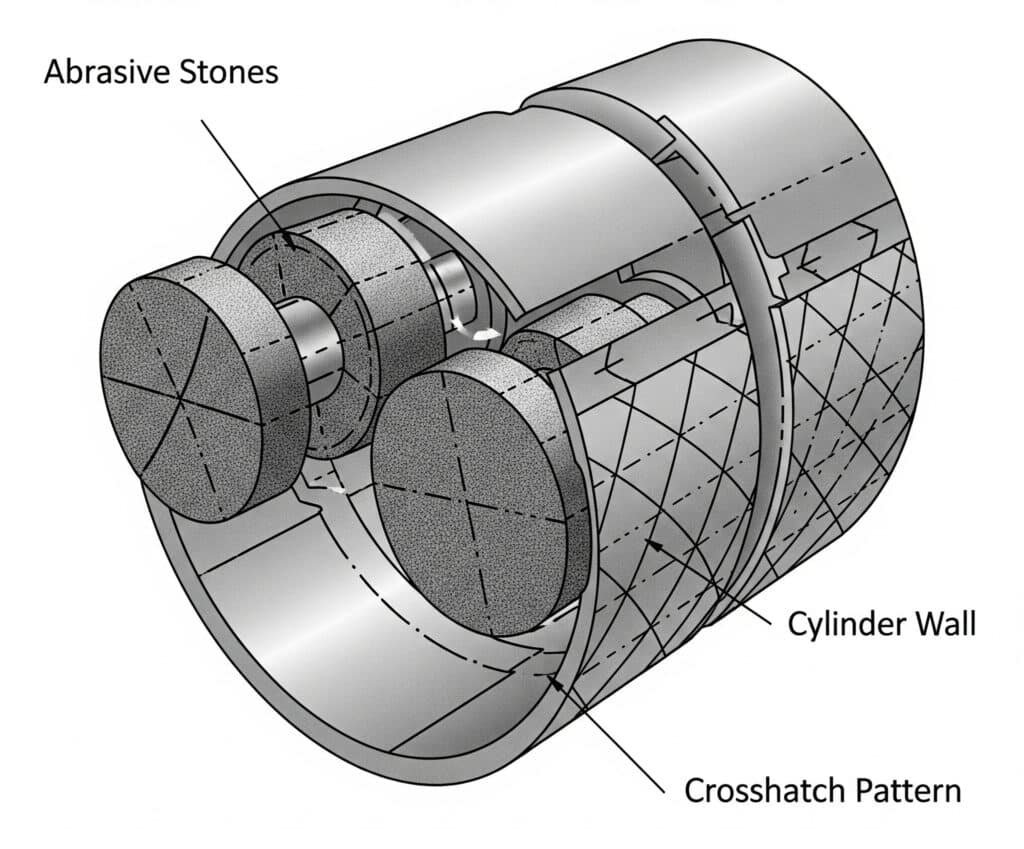

ホーニング加工により、シリンダー壁面に制御されたクロスハッチパターンが形成される。このパターンは通常45~60度の角度で形成され、複数の機能を果たす:

- 油分保持微細な谷間に潤滑油が保持される

- シールサポートシール接触に最適な表面を提供します

- 摩耗分布接触応力を均等に分散させる

- 突入加速初期の慣らし運転期間を短縮します

材料に関する考慮事項

研磨加工されたシリンダーチューブは、様々な用途に対応するため、多様な材質で提供されています:

鋼管一般的な産業用途で最も広く使用され、適切な防食対策を施すことで優れた強度と耐久性を発揮します。.

ステンレス鋼食品加工、製薬、および腐食性環境など、汚染抵抗性が極めて重要な分野に最適です。.

アルミニウムモバイルアプリケーション向けの軽量オプションですが、素材の特性上柔らかいため、慎重なシール選定が必要です。.

ベプトでは、主要なロッドレスシリンダーブランドすべてに対応した精密ホーニング加工チューブを供給し、最適なシール性能と長寿命化に必要な表面品質をお客様に提供します。.

ホーニング加工はどのように優れたシリンダー性能を生み出すのか?

ホーニング加工は、制御された研磨作用を用いて精密な内径寸法と表面仕上げを実現し、空気圧シリンダーの性能と信頼性を劇的に向上させます。.

シリンダーホーニングは、制御された圧力と送り速度下で回転する研磨石を用い、均一に材料を除去します。これにより鏡面のような滑らかな表面と特定のクロスハッチパターンが形成され、シール性能を最適化。摩擦を40~60%低減し、標準加工チューブと比較してシリンダー寿命を3~5倍延長します。.

ホーニング工程の手順

ホーニング工程は、最適な結果を得るために複数の厳密に管理された工程を含みます:

ステップ1:粗研削

初期ホーニングでは、粗い砥石(通常220~400番)を用いて加工痕や表面の大きな凹凸を除去する。この工程で基本的な寸法精度が確立され、0.003~0.005インチの材料が除去される。.

ステップ2:仕上げ研磨

微細研磨石(600-1200番)が最終的な表面仕上げと精密な寸法を実現する。この工程では0.0005~0.001インチのみを除去しつつ、クロスハッチ模様を形成する。.

ステップ3: 高原研磨3

超微粒子砥石(1500番以上)による最終研磨により、シール接触を最適化しつつオイル保持用の窪みを維持する平坦仕上げが実現される。.

研磨石の選定

異なる研磨材は、様々な用途において特定の利点を提供します:

| 石の種類 | グリット範囲 | アプリケーション | 表面仕上げ |

|---|---|---|---|

| 酸化アルミニウム | 220-800 | 一般鋼管 | 8-32 μin Ra |

| 炭化ケイ素 | 400-1200 | 硬質材料 | 4~16マイクロインチ Ra |

| ダイヤモンド | 600-3000 | 精密仕上げ | 2~8マイクロインチ Ra |

| CBN(立方晶窒化ホウ素)4 | 800-2000 | 高速度鋼 | 4~12マイクロインチ Ra |

プロセス制御パラメータ

一貫したホーニング結果を得るには、複数のプロセス変数を精密に制御する必要がある:

主軸回転数通常100~400回転/分、材料と希望の仕上げに最適化

送り速度毎分10~50フィート、クロスハッチ角度を制御しながら

ストーンプレッシャー50-200 PSI、材料除去率の決定

ホーニングオイル冷却と潤滑、熱損傷の防止

品質検証方法

研磨されたチューブは、仕様を満たすことを保証するため厳格な品質管理を受ける:

表面仕上げ測定プロファイル計はRa、Rz、その他の表面パラメータを測定する

寸法検査座標測定機は直径、真直度、真円度を検証する

目視検査顕微鏡検査により交差線条模様の品質が確認された

リークテスト圧力試験によりシール適合性を確認する

高度なホーニング技術

現代のホーニング加工では、優れた結果を得るために高度な技術が採用されています:

CNCホーニングコンピュータ制御の機械は、一貫した結果と複雑な形状を保証します

サーボ制御圧力自動調整により最適な砥石圧力を維持します

多段階処理順次操作により各表面特性を最適化します

リアルタイム監視加工中の連続測定により品質を確保します

適切なホーニングによって達成される精度は驚くべきものです。20フィートを超えるチューブ全長において直径公差を0.0001インチ以内に維持でき、ロッドレスシリンダーのストローク全長にわたって一貫したシール性能を保証します。.

空気圧アプリケーションにおいてホーニング加工チューブを使用する主な利点は何ですか?

研磨加工されたシリンダーチューブは、空気圧アプリケーションにおいて大幅な性能向上をもたらし、これが直接的に運転コストの削減、信頼性の向上、システム性能の強化につながります。.

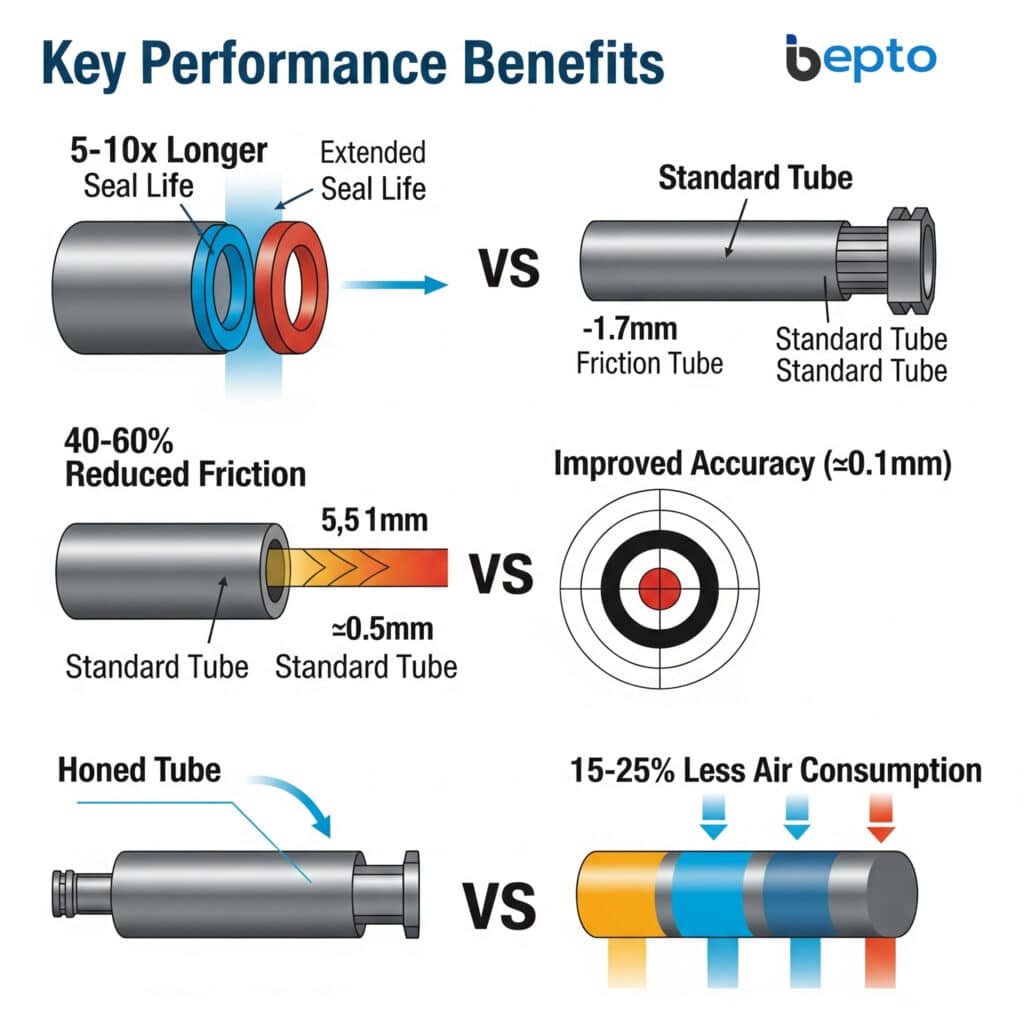

研削加工されたチューブは、標準機械加工チューブと比較して、シール寿命を5~10倍延長し、摩擦を40~60%低減、スティックスリップ運動を解消、位置決め精度を±0.1mmに改善、空気消費量を15~25%削減します。これによりロッドレスシリンダー用途において大幅なコスト削減と生産性向上が実現します。.

シール寿命の延長

ホーニング加工されたチューブの滑らかな表面仕上げは、シール摩耗を劇的に低減し、粗い機械加工面と比較して耐用年数を5~10倍延長します。この改善は次の要因によるものです:

摩耗の低減鏡面仕上げの表面は、粗いチューブ内でシールを破壊する微細な切削作用を排除します。.

最適シール接触均一な表面仕上げにより、シール接触領域全体に均一な圧力分布が確保されます。.

放熱性の向上平滑な表面は摩擦熱を低減し、シール劣化を加速させない。.

より優れた潤滑保持性制御されたクロスハッチパターンが潤滑膜を保持し、シールを保護する。.

性能比較データ

| パフォーマンス指標 | 標準チューブ | 研磨チューブ | 改善係数 |

|---|---|---|---|

| シーライフ | 6~12か月 | 3~5年 | 5~10倍長い |

| 摩擦係数 | 0.15-0.25 | 0.05-0.10 | 50-60%の削減 |

| 空気漏れ率 | 2-5 SCFH | 0.1~0.5 SCFH | 90%の削減 |

| 位置決め精度 | ±2~5mm | ±0.1~0.5mm | 10倍の改善 |

| 慣らし運転期間 | 500~1000サイクル | 50~100サイクル | 90%の削減 |

摩擦低減の利点

研磨加工された表面は摩擦を40~60%低減し、複数の運用上の利点をもたらします:

低い作動圧力摩擦の低減により、より低いシステム圧力で運転が可能となり、エネルギーを節約し、部品への負荷を軽減します。.

より滑らかな動き除去 スティックスリップ5 この動作は、精密用途に不可欠な一貫した滑らかなシリンダー動作を実現します。.

サイクルタイムの短縮摩擦の低減により、精度を損なわず、また摩耗を増大させることなく、より高い作動速度を実現します。.

省エネルギー摩擦の低減は圧縮空気消費量の削減に直結し、通常15~25%の節約効果があります。.

システム信頼性の向上

ホーニング加工されたチューブの優れた性能特性は、システム全体の信頼性向上に寄与します:

一貫した性能均一な表面仕上げにより、使用寿命を通じて予測可能な動作が保証されます。.

メンテナンスの削減シール寿命の延長と摩耗の低減により、メンテナンス要件と関連するダウンタイムが最小限に抑えられます。.

より優れた耐汚染性滑らかな表面は掃除がしやすく、汚染物質が溜まりにくい。.

温度安定性摩擦熱の低減により、温度範囲全体での性能の一貫性が向上します。.

経済的便益分析

研削加工されたチューブへの投資は、通常、様々なコスト削減効果により6~18ヶ月以内に元が取れる:

シール交換コストの削減シール寿命が5~10倍長持ちするため、交換部品のコストが大幅に削減されます。.

ダウンタイムの減少シール故障の減少は、生産中断とそれに伴うコストの削減を意味します。.

エネルギー消費量の削減摩擦と空気漏れが減少することで、圧縮空気システムの運用コストが削減されます。.

機器寿命の延長システム全体の部品の摩耗が軽減されることで、機器の寿命が延びます。.

ドイツの食品加工施設で包装ラインを管理するマリアは、ホーニング加工チューブへのアップグレードについて次のように語っています。「ロッドレスシリンダーにベプト社のホーニング加工チューブに切り替えてから、シール交換頻度が月1回から2年に1回に減少しました。 ホーニング加工チューブへの$3,500ユーロの投資により、年間$18,000ユーロ以上の部品費とダウンタイムコストを削減できただけでなく、位置決め精度が大幅に向上したため、包装不良を95%も削減できました。」“

最高の性能を発揮するために、研磨シリンダーチューブをどのように選択し、維持管理すればよいですか?

研磨シリンダーチューブの適切な選定とメンテナンスは、空気圧システムアプリケーションにおいて最適な性能、最長の耐用年数、そして最高の投資対効果を保証します。.

ホーニング加工チューブの選定には、用途に応じた表面粗さ仕様(Ra 4~16μin)、材料適合性、寸法精度要求、環境条件の適合が必要です。一方、メンテナンスでは適切な潤滑、汚染防止、定期点検、メーカーのガイドライン遵守が重要であり、これにより最高の性能と耐用年数が達成されます。.

選考基準分析

適切なホーニングチューブの選定には、用途に固有の複数の要素を慎重に考慮する必要があります:

表面仕上げ要求事項シール仕様と性能要件に応じてRa値を選択してください。一般的な産業用途では通常8~16μin Raが使用され、精密用途では4~8μin Raが必要となる場合があります。.

材料選定チューブ材質は、使用環境、圧力要件、およびシステム流体やシールとの適合性に基づいて選択してください。.

寸法仕様シリンダー設計要件に適合するよう、適切な内径、肉厚、および長さの仕様を確保してください。.

環境への配慮温度範囲、腐食性物質への曝露、および汚染レベルを考慮し、これらが材料選定や表面処理に影響を与える可能性があることを認識すること。.

アプリケーション別選定ガイド

| 申請の種類 | 推奨Ra | 材料の選択 | 特別な考慮事項 |

|---|---|---|---|

| 一般産業 | 8~16マイクロインチ | 炭素鋼 | 標準的なホーニングで十分 |

| 食品加工 | 4~8マイクロインチ | ステンレス鋼 | FDA準拠材料 |

| 高精度 | 4~6マイクロインチ | 鋼鉄/ステンレス | 厳しい寸法公差 |

| アウトドア/マリン | 8~12マイクロインチ | ステンレス鋼 | 耐食性が極めて重要 |

| 高温 | 6~12マイクロインチ | 特殊合金 | 耐熱材料 |

適切な設置方法

ホーニング加工されたチューブから最適な性能を引き出すには、正しい取り付けが極めて重要です:

取り扱い上の注意輸送および設置時には保護カバーを使用し、表面損傷を防止してください。わずかな傷でもシール性能を損なう可能性があります。.

清潔さの要件チューブは設置前に適切な溶剤と糸くずの出ない布で完全に清掃してください。汚染があるとシールが早期に破損する原因となります。.

アライメント検証取り付け時には適切な位置合わせを確保し、引っ掛かりや不均一な摩耗パターンによる研磨面の損傷を防止してください。.

シール互換性シールが研磨仕上げ面と互換性があり、最適な接触圧力を得るために適切なサイズであることを確認してください。.

保守のベストプラクティス

適切なメンテナンスはホーニング加工されたチューブの利点を最大限に引き出します:

潤滑管理推奨量に従い適切な空気用潤滑油を使用してください。過剰な潤滑は汚染物質を付着させる恐れがあり、一方、潤滑不足は摩耗を増加させます。.

ろ過システム研磨面への汚染物質の到達を防ぐため、適切な空気ろ過を維持すること。一般的な要件は、凝集機能を備えた5ミクロンのろ過である。.

定期点検定期メンテナンス時に目視検査を実施し、重大な問題を引き起こす前に潜在的な問題を特定する。.

パフォーマンス監視トラックのサイクルカウント、シール交換頻度、および性能パラメータを追跡し、メンテナンススケジュールを最適化する。.

よくある問題のトラブルシューティング

一般的な問題に対処し、最適なパフォーマンスを維持する:

| 問題 | 症状 | 可能性の高い原因 | 解決策 |

|---|---|---|---|

| シール類の早期摩耗 | 頻繁なシール交換 | 汚染または位置ずれ | ろ過性能を向上させる、位置合わせを確認する |

| 過剰な摩擦 | 高い作動圧力 | 表面損傷または潤滑不良 | 表面を点検し、潤滑を調整する |

| 空気漏れ | 圧力損失、動作が遅い | シール損傷または不適切な取り付け | シールを交換し、取り付けを確認する |

| 不規則な動き | ぎくしゃくした動き、または不安定な動き | 表面汚染 | システムを清掃し、再潤滑する |

品質検証方法

研磨したチューブが仕様を満たしていることを、適切な検証を通じて確認してください:

表面仕上げ試験校正済みのプロファイル測定器を使用して、Ra値が仕様を満たしていることを確認する。.

寸法検査: 穴径、真直度、真円度などの重要寸法を測定する。.

目視検査適切な倍率を用いて、クロスハッチパターンの品質と表面状態を検査する。.

性能テストシール互換性と摩擦特性を検証するための動作試験を実施する。.

交換およびアップグレードに関する考慮事項

チューブ交換およびシステムアップグレード計画:

耐用年数指標摩擦の増加、空気消費量の増加、位置決め誤差などの性能低下指標を監視する。.

アップグレードの機会定期メンテナンス時に、システム性能向上のため高品質なホーニング加工チューブへのアップグレードをご検討ください。.

互換性検証交換用チューブが既存のシールおよびシステム部品との互換性を維持することを確認してください。.

ドキュメントチューブの仕様、設置日、および性能履歴の記録を維持し、最適な保守計画を立案する。.

ベプトでは、ホーニング加工チューブの選定と適用に関する包括的なサポートを提供します。当社のエンジニアリングチームはお客様の具体的な要件を分析し、ロッドレスシリンダー用途における性能と耐用年数を最大化するための最適なチューブ仕様を提案します。これは、空気圧システムの最適化における当社の豊富な経験に裏打ちされたものです。.

結論

研磨シリンダーチューブは優れた表面仕上げと寸法精度を提供し、シール寿命を劇的に延長、摩擦を低減、空気圧システム全体の性能を向上させます。これにより、ロッドレスシリンダーの信頼性ある作動とコスト効率の高いメンテナンスに不可欠な存在となっています。.

ホーニング加工シリンダーチューブに関するよくある質問

Q: 研磨仕上げされたシリンダーチューブと標準機械加工されたシリンダーチューブの違いは何ですか?

研磨加工されたチューブは、標準チューブ(32~125μin Ra)と比較して、制御されたクロスハッチパターンを有する鏡面仕上げの内面(4~16μin Ra)を備えており、空気圧用途においてシール寿命を5~10倍延長、摩擦を40~60%低減、かつ大幅に優れたシール性能を提供します。.

Q: 標準チューブと比較して、ホーニング加工されたシリンダーチューブの価格はどれくらいですか?

研削加工されたチューブは通常、標準的な機械加工チューブよりも初期費用が30~50%高くなりますが、ほとんどの産業用途において、シール寿命の延長、メンテナンスコストの削減、エネルギー効率の向上により、6~18ヶ月以内に投資回収が可能です。.

Q: 既存のシリンダーにホーニング加工されたチューブを後付けできますか?

はい、既存のシリンダーには多くの場合、ホーニング加工されたチューブを後付けできます。ただし、寸法適合性を確認する必要があり、最適な性能効果を得るためには、ホーニング加工面用に設計されたシールへの交換が必要になる場合があります。.

Q: 研磨加工されたシリンダーチューブにはどのようなメンテナンスが必要ですか?

研削加工されたチューブは、優れた性能特性を寿命を通じて維持するために、適切な潤滑、清浄なフィルター処理済み空気(5ミクロン濾過を推奨)、表面損傷の定期的な目視検査、および汚染からの保護が必要です。.

Q: 標準チューブと比較して、ホーニング加工されたシリンダーチューブの寿命はどのくらいですか?

研磨加工されたチューブは、摩耗の低減、優れたシール適合性、および優れた表面耐久性により、標準チューブに比べて通常3~5倍の寿命を提供します。適切に維持管理された空気圧システムでは、標準チューブの1~2年に対し、5~10年持続することが多いです。.