Heb je ooit dat misselijkmakende “krak”-geluid gehoord wanneer een pneumatische cilinder te hard tegen het einde van zijn slag botst? Het is een nachtmerriescenario. De eindkap barst, er stroomt hogedruklucht uit en je machine valt stil. Je vraagt je af waarom een stevig stuk metaal zo gemakkelijk defect raakt. Is het slecht materiaal? Of is het een slecht ontwerp? 💥

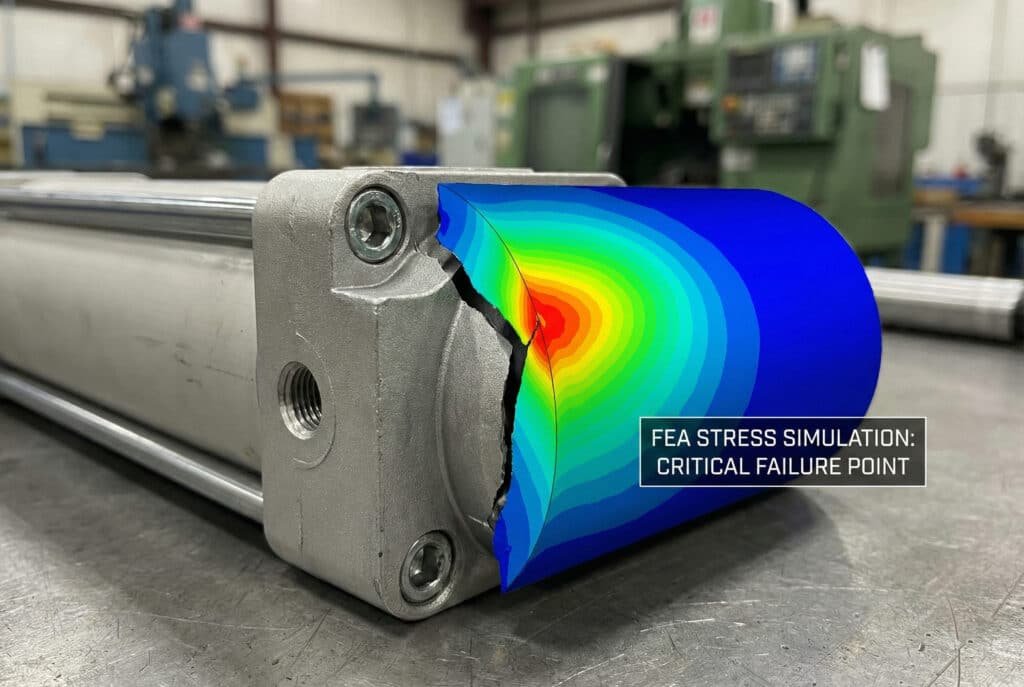

Eindige Elementen Analyse (FEA)1 simuleert de verdeling van hoge impactstress op cilinderuiteinden om zwakke punten te identificeren en de geometrie te optimaliseren, zodat het onderdeel herhaaldelijke schokbelastingen kan weerstaan zonder catastrofale defecten. Door digitaal te visualiseren waar spanning zich ophoopt, kunnen ingenieurs kritieke gebieden versterken voordat een fysiek onderdeel wordt gegoten.

Ik herinner me dat ik Maria ontmoette, een bedrijfseigenaar die een verpakkingsmachinebedrijf runde in Duitsland. Ze was gefrustreerd omdat de OEM-eindkappen op haar hogesnelheidssorteermachines om de paar maanden barsten. De stilstandtijd was funest voor haar marges, en het enige wat de OEM deed, was haar opnieuw hetzelfde kwetsbare onderdeel verkopen. Ze had een oplossing nodig die verder keek dan de oppervlakte.

Inhoudsopgave

- Waarom falen cilinderuiteinden onder schokbelastingen?

- Hoe verbetert FEA de duurzaamheid van Bepto-vervangingsonderdelen?

- Kunnen hoogwaardige aftermarket-eindkappen u geld besparen?

- Conclusie

- Veelgestelde vragen over FEA van cilinderuiteinden

Waarom falen cilinderuiteinden onder schokbelastingen?

Het gaat niet altijd om de kwaliteit van het aluminium; vaak gaat het erom waar de kinetische energie naartoe gaat wanneer de zuiger naar beneden slaat.

Eindkappen falen omdat kinetische energie2 van de zuiger wordt bij impact onmiddellijk overgedragen, waardoor spanningsconcentraties (hotspots) ontstaan die de materiaalsterkte overschrijden. treksterkte3, wat leidt tot microscheurtjes en uiteindelijk tot breuken. Als het ontwerp scherpe hoeken of dunne wanden op de verkeerde plaatsen heeft, werkt het als een lont die op het punt staat te ontbranden.

Het verborgen gevaar van stressverhogers

In het geval van Maria hebben we de defecte OEM-onderdelen geanalyseerd. Het defect begon altijd bij een scherpe interne hoek bij de schroefdraad van de poort.

- Schokbelasting: Wanneer de zuiger toeslaat, is de kracht niet statisch; het is een dynamische hamerslag.

- Stressconcentratie: Scherpe hoeken versterken deze kracht.

- Vermoeidheid4: Na 10.000 cycli raakt het metaal vermoeid en breekt het.

Bij Bepto, Wij begrijpen dat een robuuste toeleveringsketen afhankelijk is van robuuste onderdelen. Wij verkopen niet alleen vervangingsonderdelen, maar zorgen er ook voor dat ze zijn ontworpen om de realiteit van uw fabrieksvloer aan te kunnen.

Hoe verbetert FEA de duurzaamheid van Bepto-vervangingsonderdelen?

We kopiëren niet alleen onderdelen; we ontleden ze en verbeteren ze met behulp van digitale tweelingen5 en simulatietechnologie.

Met FEA kunnen we duizenden impactcycli virtueel testen, waarbij we de wanddikte en ribstructuren aanpassen om de energie gelijkmatig te verspreiden. Dit resulteert in vervangingsonderdelen die vaak beter presteren dan de originele OEM-ontwerpen. Deze “heatmap” van spanning vertelt ons precies waar we materiaal moeten toevoegen en waar we gewicht kunnen besparen.

Optimaliseren voor een lange levensduur

Toen we de vervangende dop voor Maria opnieuw ontwierpen, hebben we FEA gebruikt om die scherpe hoeken glad te strijken.

| Functie | Standaard OEM-ontwerp | Bepto geoptimaliseerd ontwerp |

|---|---|---|

| Spanningsverdeling | Geconcentreerd in hoeken (hoog risico) | Gelijkmatig verdeeld over de ribben |

| Slagvastheid | Standaard | Verbeterd via FEA-geometrie |

| Materiaalgebruik | Uniforme dikte | Versterkt op stresspunten |

| Faalwijze | Barsten bij schroefdraad | Hoge cyclusmoeheidsweerstand |

Met behulp van FEA hebben we een vervangend onderdeel voor Maria gemaakt dat compatibel was met haar bestaande cilinders, maar structureel superieur was. Ze heeft al meer dan een jaar geen gebarsten dop meer gehad. 🛠️

Kunnen hoogwaardige aftermarket-eindkappen u geld besparen?

Er bestaat een misvatting dat “aftermarket” “lagere kwaliteit” betekent. In de wereld van precisiepneumatiek is dat simpelweg niet waar.

Ja, hoogwaardige aftermarket-kappen die zijn geoptimaliseerd via FEA verminderen de vervangingsfrequentie en stilstandkosten, bieden een lagere prijs dan OEM-onderdelen en leveren tegelijkertijd een gelijkwaardige of superieure structurele integriteit. U betaalt voor de techniek, niet alleen voor het merklogo.

Het komt erop neer voor ondernemers

Maria is een slimme ondernemer. Ze geeft om het eindresultaat.

1. Directe besparingen: Bepto-onderdelen kosten haar 30% minder dan de OEM-catalogusprijs.

2. Indirecte besparingen: De grootste winst was het elimineren van de kosten van $2.000/uur voor onverwachte stilstand.

Of u nu een reparatieset voor een stangloze cilinder of een standaard cilinder-eindkap nodig hebt, kies een leverancier die begrijpt structurele analyse is essentieel. Wij zorgen ervoor dat onze vervangende onderdelen – of het nu gaat om cilinders zonder stang of standaard pneumatische onderdelen – zijn gebouwd om lang mee te gaan.

Conclusie

Finite Element Analysis (FEA) verandert de manier waarop we naar eenvoudige onderdelen zoals cilinderkappen kijken. Het bewijst dat ontwerpgeometrie net zo belangrijk is als materiaalsterkte. Door te kiezen voor Bepto Met vervangingsonderdelen die op basis van deze inzichten zijn ontworpen, koopt u niet alleen een reserveonderdeel, maar ook betrouwbaarheid en gemoedsrust voor uw productielijn.

Veelgestelde vragen over FEA van cilinderuiteinden

Wat veroorzaakt scheuren in cilinderkappen?

De belangrijkste oorzaak is herhaalde schokbelastingen die spanningsconcentraties veroorzaken op scherpe hoeken of zwakke punten in het gietstuk. Na verloop van tijd leiden deze spanningsverhogers tot vermoeidheidsbreuken en scheurvorming.

Hoe helpt FEA cilinderstoringen te voorkomen?

FEA helpt door te visualiseren waar spanning zich ophoopt tijdens een botsing, waardoor ingenieurs de geometrie kunnen herontwerpen om krachten gelijkmatiger te verdelen. Hierdoor worden zwakke plekken geëlimineerd voordat het onderdeel wordt geproduceerd.

Zijn vervangingsonderdelen van Bepto even sterk als OEM-onderdelen?

Ja, en vaak zijn ze sterker omdat we FEA gebruiken om ontwerpfouten in de originele OEM-onderdelen op te sporen en te corrigeren. Wij richten ons op duurzaamheid en kostenefficiëntie voor de eindgebruiker.

-

Lees meer over hoe numerieke simulaties complexe structurele en thermische technische problemen oplossen. ↩

-

Begrijp de wiskundige relatie tussen massa, snelheid en de energie die tijdens een botsing wordt overgedragen. ↩

-

Ontdek hoe werktuigbouwkundigen bepalen op welk punt een materiaal permanent begint te vervormen. ↩

-

Ontdek hoe herhaaldelijk laden en lossen structurele schade veroorzaakt gedurende miljoenen bedrijfscycli. ↩

-

Ontdek hoe virtuele replica's van fysieke componenten worden gebruikt om prestaties en onderhoudsbehoeften te voorspellen. ↩