Ingenieurs verspillen ontelbare uren aan het ontwerpen van aangepaste pneumatische circuits, het maken van complexe manifolds en het worstelen met betrouwbaarheidsproblemen die zouden kunnen worden geëlimineerd door modulaire klepsystemen. Traditionele circuitontwerpbenaderingen leiden tot onderhoudsnachtmerries, moeilijke probleemoplossing en dure aangepaste componenten die projecten vertragen en de kosten verhogen. 🔧

Modulaire klepsystemen maken een betrouwbare opbouw van pneumatische circuits mogelijk door gestandaardiseerde componenten, vereenvoudigd onderhoud, minder lekkagepunten en flexibele configuratieopties die het ontwerp, de installatie en het onderhoud stroomlijnen en de algehele betrouwbaarheid van het systeem verbeteren. Deze benadering transformeert het ontwerp van pneumatische circuits van maatwerk naar systematische assemblage.

Gisteren sprak ik met Carlos, een ontwerpingenieur bij een automatiseringsbedrijf in Florida, wiens team 3 weken bezig was met het ontwerpen van elk pneumatisch circuit op maat, terwijl dit met modulaire oplossingen teruggebracht kon worden tot 3 dagen.

Inhoudsopgave

- Wat zijn modulaire pneumatische ventielsystemen en hun belangrijkste voordelen?

- Hoe ontwerp je schakelingen met behulp van modulaire ventielbouwstenen?

- Welke configuratiestrategieën maximaliseren de betrouwbaarheid van een modulair systeem?

- Welke voordelen bieden modulaire systemen op het gebied van onderhoud en probleemoplossing?

Wat zijn modulaire pneumatische ventielsystemen en hun belangrijkste voordelen?

Inzicht in modulaire ventielarchitectuur is essentieel voor het ontwerpen van moderne pneumatische circuits. 🏗️

Modulaire pneumatische ventielsystemen maken gebruik van gestandaardiseerde ventielblokken, verdeelstukken en verbindingsinterfaces die in elkaar klikken om complete circuits te maken, zodat er geen speciale bewerkingen nodig zijn, de assemblagetijd korter wordt en er een onbeperkte configuratieflexibiliteit wordt geboden door verwisselbare componenten. Deze bouwsteenbenadering zorgt voor een revolutie in het ontwerp en onderhoud van pneumatische systemen.

Modulaire systeemarchitectuur

Gestandaardiseerde bouwstenen

Modulaire systemen bestaan uit:

- Basisspruitstukken het leveren van luchttoevoer- en -afvoeraansluitingen

- Ventielblokken met richtingsregeling, debietregeling en drukregeling

- Eindplaten afdichten van het spruitstuk

- Interfacemodules aansluiten op actuatoren en sensoren

Universele aansluitstandaarden

Alle onderdelen maken gebruik van gestandaardiseerde interfaces, zodat ze perfect passen en compatibiliteitsproblemen tussen fabrikanten volgens industrienormen worden geëlimineerd.

Schaalbare configuratie

Systemen kunnen eenvoudig worden uitgebreid of opnieuw geconfigureerd door ventielblokken toe te voegen of te verwijderen zonder andere circuitfuncties te beïnvloeden.

Vergelijking modulaire vs. traditionele circuits

| Aspect | Traditioneel op maat | Modulaire systemen | Voordeel |

|---|---|---|---|

| Ontwerptijd | 2-4 weken | 2-4 dagen | 85% reductie |

| Assemblagetijd | 8-16 uur | 2-4 uur | 75% reductie |

| Lekpunten | 20-40 per circuit | 4-8 per circuit | 70% reductie |

| Toegang onderhoud | Slecht | Uitstekend | Belangrijke |

| Configuratiewijzigingen | Groot herwerk | Eenvoudige herconfiguratie | Revolutionair |

Hoe ontwerp je schakelingen met behulp van modulaire ventielbouwstenen?

Systematische modulaire ontwerpbenaderingen zorgen voor optimale circuitprestaties en betrouwbaarheid. 📋

Effectief modulair circuitontwerp volgt een gestructureerd proces: analyseer de actuatorvereisten, selecteer de juiste ventielfuncties, rangschik modules voor optimale stromingstrajecten en configureer besturingsinterfaces om efficiënte, onderhoudbare pneumatische circuits te creëren. Onze bewezen ontwerpmethodologie elimineert giswerk en garandeert succes in de eerste fase.

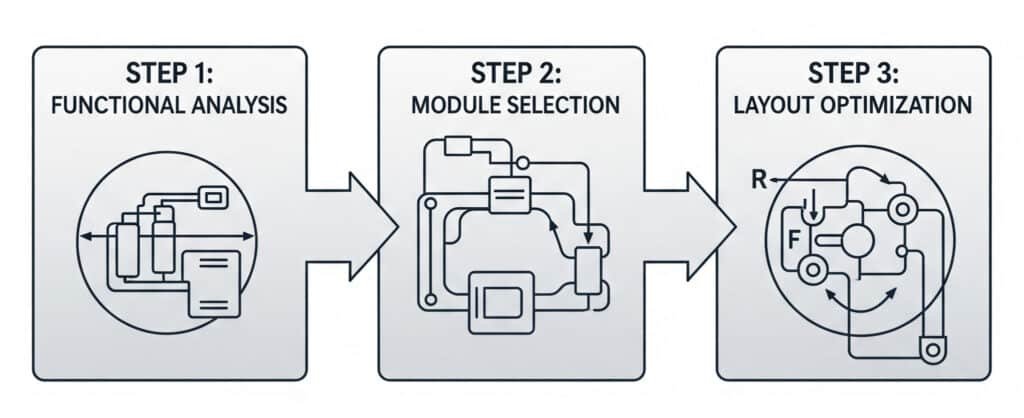

Bepto modulair ontwerpproces

Bij Bepto hebben we een systematische aanpak voor modulair circuitontwerp ontwikkeld:

Stap 1: Functionele analyse

- Alle actuators en hun bedieningsvereisten identificeren

- Besturingslogica en sequentiebehoeften bepalen

- Veiligheids- en noodstopvereisten specificeren

- Bereken het totale luchtverbruik en de benodigde druk

Stap 2: Module selecteren

- Kies de juiste ventieltypes voor elke functie

- Selecteer modules voor debietregeling en drukregeling

- Bepaal de grootte en configuratie van de verdeler

- Vereisten voor besturingsinterface opgeven

Stap 3: Lay-outoptimalisatie

- Modules rangschikken voor de kortste stromingstrajecten

- Minimaliseer drukverliezen en dode volumes

- Zorg voor gemakkelijke toegang voor onderhoud

- Kabelgeleiding en aansluitpunten plannen

Algemene Circuitbouwstenen

| Functie | Moduletype | Typische toepassingen |

|---|---|---|

| Richtinggevoelige besturing | 5/2, 5/3, 3/2 kleppen | Cilinderbediening, luchtgeleiding |

| Debietregeling | Verstelbare begrenzers | Snelheidsregeling, zachte aanloop |

| Drukregeling | Regelaars, overdrukventielen | Krachtcontrole, veiligheid |

| Logische functies | AND, OR, NOT-modules | Volgordecontrole, vergrendelingen |

| Interface | I/O-modules, stuurventielen | PLC-aansluiting, handmatige bediening |

Voorbeeldontwerp: Systeem met twee cilinders

Carlos' team moest twee cilinders aansturen met onafhankelijke snelheidsregeling en gesynchroniseerde werking:

Vereiste onderdelen:

- Basisverdeler (6-station)

- Twee 5/2-richtingsregelkleppen

- Twee stroomregelmodules

- Eén drukregelmodule

- Eén logische AND-module

- Eindplaat

Voordelen van de configuratie:

- 60% minder aansluitingen dan traditionele aanpak

- Enkele luchttoevoeraansluiting

- Geïntegreerde snelheidsregeling

- Eenvoudige wijziging van logica

- Compact oppervlak van 12″ × 4″

Welke configuratiestrategieën maximaliseren de betrouwbaarheid van een modulair systeem?

Strategische configuratiekeuzes hebben een grote invloed op de betrouwbaarheid en prestaties van het systeem op de lange termijn. 🛡️

Het maximaliseren van de betrouwbaarheid van modulaire systemen vereist de juiste dimensionering van verdeelstukken, strategische implementatie van redundantie, optimale plaatsing van modules en systematisch drukbeheer om storingen te voorkomen en een consistente werking onder wisselende omstandigheden te garanderen. Deze strategieën voorkomen veelvoorkomende storingen en verlengen de levensduur van het systeem.

Kritieke Betrouwbaarheidsstrategieën

Dimensionering van verdeelstuk voor toekomstige uitbreiding

Dimensioneer spruitstukken 25-30% groter dan direct nodig is om toekomstige toevoegingen mogelijk te maken zonder het systeem opnieuw te ontwerpen. Dit voorkomt dure aanpassingen achteraf en behoudt optimale stromingseigenschappen.

Strategische redundantie-implementatie

Implementeer voor kritieke toepassingen redundante besturingspaden:

- Dubbele veiligheidsfuncties

- Back-up drukregeling

- Alternatieve paden voor besturingssignalen

- Handmatige noodbediening

Optimalisatie van drukbeheer

Een goede drukverdeling voorkomt cascadestoringen:

- Specifieke regelaars voor kritieke functies

- Drukbewaking op belangrijke punten

- Ontlastklepbescherming voor gevoelige componenten

- Gefaseerde drukvermindering voor complexe circuits

Betrouwbaarheidsverbeteringsfuncties voor Bepto

| Functie | Voordeel | Betrouwbaarheidsverbetering |

|---|---|---|

| O-ring afdichtingen1 | Elimineert lekken | 95% lekreductie |

| Bevestigingsmiddelen | Voorkomt verlies van hardware | 100% retentie |

| Kleurgecodeerde modules | Vermindert bedradingsfouten | 80% foutreductie |

| Statusindicatoren | Gezondheid van het visuele systeem | 60% snellere diagnose |

| Modulaire diagnostiek | Individuele functietesten | 70% probleemoplossing verbetering |

Milieu-overwegingen

Temperatuurbeheer

Modulaire systemen gaan beter om met temperatuurschommelingen dan aangepaste circuits dankzij:

- Uniforme thermische uitzettingskarakteristieken

- Gestandaardiseerde afdichtingsmaterialen

- Consistente montage-interfaces

- Geïntegreerde thermische bescherming

Bescherming tegen vervuiling

Verbeterde weerstand tegen vervuiling door:

- Verzegelde module-interfaces

- Beveiligde aansluitpunten

- Eenvoudige filterintegratie

- Vereenvoudigde toegang voor reiniging

Beste praktijken voor configuratie

Maria, een onderhoudssupervisor van een fabriek in Texas, implementeerde onze modulaire betrouwbaarheidsstrategieën en verminderde de uitvaltijd van haar pneumatische systeem met 75%, terwijl ze de onderhoudskosten halveerde.

Welke voordelen bieden modulaire systemen op het gebied van onderhoud en probleemoplossing?

Modulaire systemen vereenvoudigen onderhoud en probleemoplossing aanzienlijk in vergelijking met traditionele pneumatische circuits. 🔍

Dankzij gestandaardiseerde interfaces en plug-and-play functionaliteit maken modulaire pneumatische systemen een snelle foutisolatie, vervanging van afzonderlijke componenten, een vereenvoudigde voorraad reserveonderdelen en minder training voor onderhoud mogelijk. Deze voordelen leiden tot aanzienlijke operationele kostenbesparingen en een verbeterde uptime.

Voordelen voor onderhoud

Toegang tot individuele onderdelen

Elke klepfunctie kan onafhankelijk worden bediend zonder andere circuitfuncties te beïnvloeden:

- Losse modules verwijderen voor reparatie of vervanging

- Individuele functies afzonderlijk testen

- Preventief onderhoud volgens schema uitvoeren

- Specifieke functies upgraden zonder het systeem af te sluiten

Gestandaardiseerde reserveonderdelen

Modulaire systemen vereisen minder unieke reserveonderdelen:

- Gemeenschappelijke ventielblokken voor meerdere circuits

- Gestandaardiseerde afdichtingen en slijtageonderdelen

- Uitwisselbare modules tussen toepassingen

- Minder investering in inventaris en opslagruimte

Vereenvoudigde trainingseisen

Onderhoudstechnici leren één modulair systeem in plaats van meerdere aangepaste ontwerpen:

- Standaardprocedures voor probleemoplossing

- Gebruikelijke reparatietechnieken

- Universele diagnostische methoden

- Overdraagbare vaardigheden voor verschillende toepassingen

Mogelijkheden voor probleemoplossing

| Diagnostische functie | Traditioneel circuit | Modulair systeem | Tijdbesparing |

|---|---|---|---|

| Foutisolatie | 2-4 uur | 15-30 minuten | 85% reductie |

| Onderdelen testen | Moeilijk/onmogelijk | Individuele moduletest | Revolutionair |

| Visuele status | Beperkte indicatoren | LED-status per module | Onmiddellijk |

| Documentatie | Aangepaste tekeningen | Standaardschema's | 70% sneller |

Integratie van voorspellend onderhoud

Ingebouwde diagnose

Moderne modulaire systemen bevatten diagnosemogelijkheden:

- Cyclustellers2 voor slijtagevoorspelling

- Drukmonitoring voor prestatietrends

- Temperatuursensoren voor thermisch beheer

- Trillingsdetectie voor mechanische problemen

Bewaking op afstand

Modulaire systemen integreren gemakkelijk met Industrie 4.03 initiatieven:

- Statusrapportage van afzonderlijke modules

- Prestatiegegevens verzamelen

- Voorspellende algoritmen voor storingen

- Geautomatiseerde onderhoudsplanning

Resultaten van onderhoud in de praktijk

David, een fabrieksingenieur van een autofabriek in Michigan, hield de onderhoudsgegevens bij nadat hij was overgestapt op modulaire systemen:

Voor modulaire systemen:

- Gemiddelde reparatietijd: 4,5 uur

- Voorraad reserveonderdelen: $45.000

- Trainingstijd per technicus: 40 uur

- Jaarlijkse onderhoudskosten: $180.000

Na modulaire implementatie:

- Gemiddelde reparatietijd: 45 minuten

- Voorraad reserveonderdelen: $18.000

- Trainingstijd per technicus: 12 uur

- Jaarlijkse onderhoudskosten: $65,000

Resultaten: 64% minder onderhoudskosten en 85% kortere reparatietijden.

Voordelen voor respons in noodsituaties

Snelle vervanging van onderdelen

Kritieke systeemstoringen kunnen snel worden opgelost:

- Voorgeconfigureerde reservemodules op voorraad houden

- Modules verwisselen in minuten, niet uren

- De productie onmiddellijk herstellen

- Repareer mislukte modules offline

Tijdelijke configuratiewijzigingen

Modulaire systemen maken snelle procesaanpassingen mogelijk:

- Tijdelijke omleidingsfuncties toevoegen

- Noodbedrijfsmodi implementeren

- Herconfigureren voor werking met verminderde capaciteit

- De productie in stand houden tijdens reparaties

Conclusie

Modulaire pneumatische ventielsystemen revolutioneren circuitontwerp en onderhoud door gestandaardiseerde componenten, vereenvoudigde assemblage, verbeterde betrouwbaarheid en drastisch verminderde servicevereisten, waardoor ze essentieel zijn voor moderne industriële automatisering.

Veelgestelde vragen over modulaire pneumatische klepsystemen

V: Zijn modulaire ventielsystemen duurder dan traditionele aangepaste circuits?

A: Hoewel de initiële componentkosten 10-20% hoger kunnen liggen, zorgen modulaire systemen voor een totale kostenbesparing van 40-60% door een kortere ontwerptijd, snellere assemblage, lagere onderhoudskosten en een verbeterde betrouwbaarheid gedurende de levenscyclus van het systeem.

V: Kunnen bestaande pneumatische circuits worden omgezet naar modulaire systemen?

A: Ja, de meeste bestaande circuits kunnen tijdens gepland onderhoud of upgrades worden omgezet naar modulaire systemen. Het conversieproces verdient zichzelf meestal binnen 6-12 maanden terug door minder onderhoud en verbeterde betrouwbaarheid.

V: Werken modulaire systemen met verschillende soorten en maten actuators?

A: Modulaire systemen werken met alle standaard pneumatische actuators, inclusief cilinders, roterende actuators, grijpers en cilinders zonder stang. De gestandaardiseerde interfaces zijn geschikt voor verschillende actuatoraansluitingen via geschikte interfacemodules.

V: Hoe gaan modulaire systemen om met toepassingen met een hoge doorstroming?

A: Bepto modulaire systemen voldoen aan hoge debietvereisten door grotere verdeelstukken, parallelle klepconfiguraties en kleppenblokken met hoge capaciteit. Debieten tot 200 SCFM per circuit zijn gemakkelijk haalbaar met de juiste configuratie.

V: Welke training is vereist voor technici die met modulaire systemen werken?

A: Technici hebben doorgaans 1-2 dagen training nodig om de principes van het modulaire systeem en de onderhoudsprocedures te begrijpen, vergeleken met weken training voor meerdere aangepaste circuitontwerpen. De gestandaardiseerde aanpak verkort de leercurve aanzienlijk en verbetert de efficiëntie bij het oplossen van problemen.

-

Ontdek hoe O-ring face seal fittingen zorgen voor een zeer betrouwbare, lekvrije verbinding in hydraulische en pneumatische systemen. ↩

-

Leer hoe cyclustellers worden gebruikt om het gebruik van apparatuur te controleren en de onderhoudsbehoefte te voorspellen op basis van de operationele levensduur. ↩

-

Verken de belangrijkste concepten van de vierde industriële revolutie, waaronder IoT, slimme fabrieken en datagestuurde productie. ↩