Marine omgevingen vernietigen standaard pneumatische cilinders binnen enkele maanden, waardoor scheepsexploitanten worden geconfronteerd met dure noodreparaties, gevaarlijke apparatuurstoringen en langdurige stilstand op afgelegen locaties waar vervangende onderdelen onmogelijk te verkrijgen zijn. Zoutnevel, extreme temperaturen en constante vochtigheid creëren de perfecte storm voor snelle corrosie die kritieke scheepssystemen kan aantasten wanneer ze het meest nodig zijn.

Het selecteren van de juiste corrosiebestendige cilinders voor scheepvaarttoepassingen vereist een roestvrijstalen constructie van 316, speciale coatings, verbeterde afdichtingssystemen en montagehardware van maritieme kwaliteit die bestand zijn tegen blootstelling aan zout water, temperatuurschommelingen en trillingen, terwijl ze gedurende 5-10 jaar betrouwbaar blijven werken onder zware maritieme omstandigheden.

Vorige week nog kreeg ik een dringend telefoontje van kapitein Martinez, wiens cilinders van de dekkraan het op 200 mijl uit de kust hadden begeven, waardoor zijn bemanning gedwongen werd om netten van 500 pond met de hand te hanteren in gevaarlijke zeeën. Zijn standaardcilinders waren in slechts 18 maanden tijd doorgeroest, waardoor een veiligheidsrisico ontstond dat voorkomen had kunnen worden met de juiste uitrusting voor de scheepvaart. ⚓

Inhoudsopgave

- Wat maakt mariene omgevingen zo destructief voor standaard cilinders?

- Welke materialen en coatings bieden de beste bescherming tegen corrosie?

- Hoe bepaal je de grootte en configuratie van cilinders voor scheepvaarttoepassingen?

- Welke onderhoudspraktijken verlengen de levensduur van scheepscilinders?

Wat maakt mariene omgevingen zo destructief voor standaard cilinders?

Maritieme omgevingen combineren meerdere corrosieve factoren die conventionele pneumatische apparatuur snel vernietigen.

Mariene omgevingen versnellen corrosie door zoutnevel die chloriden bevat, constante vochtigheid boven 80%, temperatuurschommelingen van vrieskou tot 120°F, UV-straling, trillingen door golfslag, en galvanische corrosie1 van ongelijksoortige metalen, waardoor omstandigheden ontstaan die 10 tot 20 keer agressiever zijn dan de typische industriële omgevingen.

Primaire corrosiemechanismen

Zoutnevel en chlorideaanslag

- Natriumchlorideconcentratie tot 35.000 ppm in zeewater

- Penetratie van spuitbussen in de kleinste spleten en gaten

- Versnelde putvorming op blootliggende metalen oppervlakken

- Spleetcorrosie2 in schroefverbindingen en afdichtingen

Stressfactoren in de omgeving

- Constante luchtvochtigheid voorkomt beschermende oxidevorming

- Temperatuurcyclus creëert thermische stress en condensatie

- UV-blootstelling tast afdichtingen en beschermende coatings aan

- Mechanische trillingen versnelt vermoeidheid en slijtage

Galvanische corrosie risico's

Wanneer verschillende metalen met elkaar in contact komen in zout water:

- Aluminium onderdelen worden anodisch en corroderen snel

- Stalen bevestigingsmiddelen in aluminium behuizingen creëren galvanische cellen

- Roestvrij staalsoorten variëren aanzienlijk in corrosiebestendigheid

- Beschermende coatings moet ongelijke metalen isoleren

Foutmodusanalyse

| Component | Standaard omgeving Leven | Zeemilieu Leven | Primaire storingsmodus |

|---|---|---|---|

| Behuizing van koolstofstaal | 10+ jaar | 6-18 maanden | Uniforme corrosie |

| Aluminium onderdelen | 15+ jaar | 3-12 maanden | Putcorrosie |

| Standaard afdichtingen | 5+ jaar | 6-24 maanden | Zout kristallisatie |

| Verzinkte hardware | 8+ jaar | 2-6 maanden | Galvanische corrosie |

Gevolgen in de echte wereld

Defecten aan de scheepscilinder resulteren in:

- Veiligheidsrisico's door defecte apparatuur

- Noodreparaties op zee met beperkte middelen

- Langere uitvaltijd wachten op onderdelen in externe poorten

- Cascadefouten die afhankelijke systemen beïnvloeden

Welke materialen en coatings bieden de beste bescherming tegen corrosie?

Materiaalselectie is cruciaal voor een lange levensduur en betrouwbaarheid van scheepscilinders.

Maritieme cilinders vereisen een 316L roestvrijstalen constructie, gespecialiseerde maritieme coatings zoals epoxy of polyurethaan, Viton of EPDM afdichtingen en gepassiveerde roestvrijstalen hardware, waarbij de materiaalkeuze is gebaseerd op specifieke blootstellingsniveaus van spatzone tot volledig ondergedompelde toepassingen.

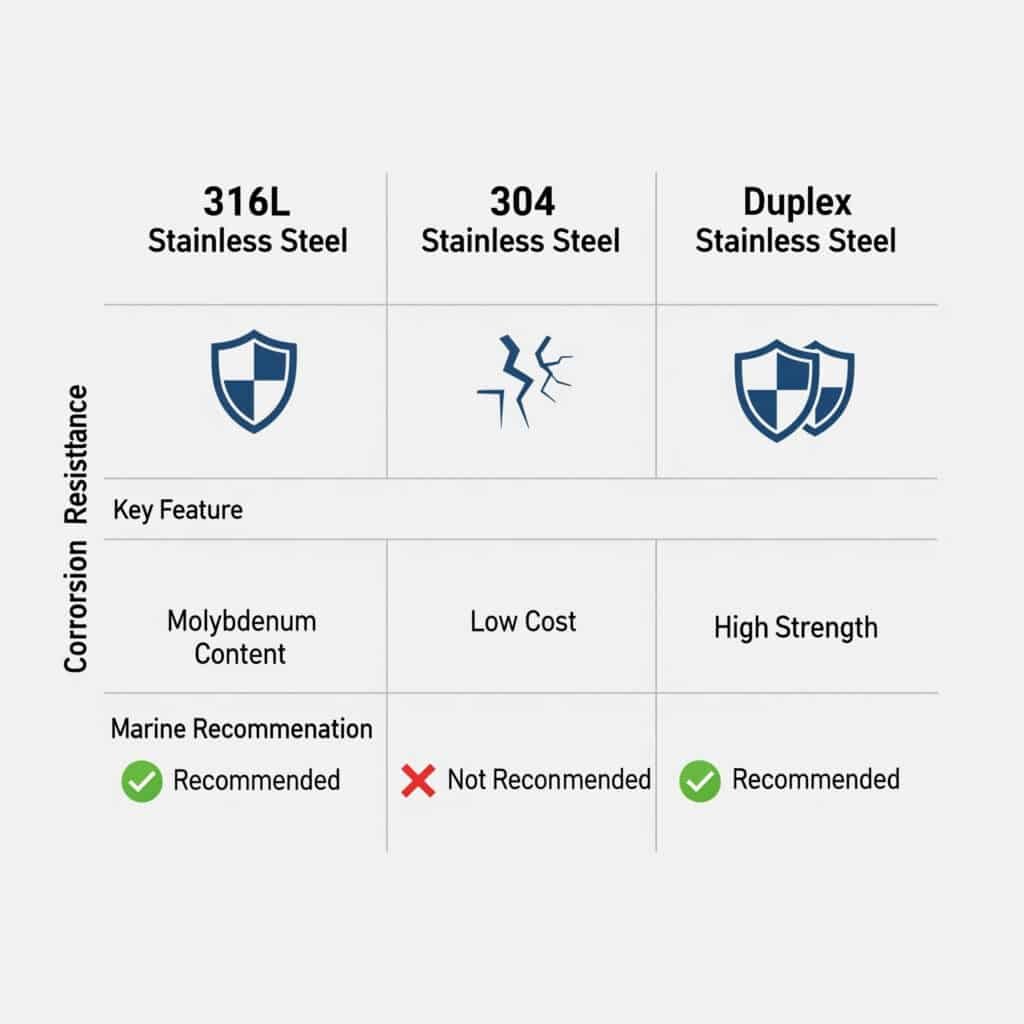

Roestvrij staalsoorten voor maritiem gebruik

316L roestvrij staal (aanbevolen)

- Molybdeengehalte biedt superieure chloridebestendigheid

- Koolstofarm voorkomt carbidneerslag3

- PREN (Pitting Resistance Equivalent Number)4 van 25-26

- Bewezen prestaties in mariene toepassingen wereldwijd

304 roestvrij staal (niet aanbevolen)

- Lagere corrosiebestendigheid in chloride-omgevingen

- Putgevoeligheid bij blootstelling aan zout water

- Kostenbesparingen rechtvaardigen een verminderde betrouwbaarheid niet

- Alleen aanvaardbaar voor beschermde binnentoepassingen

Duplex roestvast staal (premium optie)

- Superieure kracht en corrosiebestendigheid

- 2205 rang biedt PREN van 35+

- Hogere kosten gerechtvaardigd voor kritieke toepassingen

- Uitstekende weerstand tegen vermoeiing onder cyclische belasting

Beschermende coatingsystemen

Epoxy coatings voor de scheepvaart

- Barrièrebescherming tegen zoutnevel

- Chemische weerstand aan schoonmaakmiddelen

- Diktebereik 5-15 mils voor optimale bescherming

- Kleurcodering beschikbaar voor systeemidentificatie

Polyurethaan deklagen

- UV-bestendigheid voorkomt coatingdegradatie

- Slijtvastheid voor gebieden met veel slijtage

- Glansbehoud houdt het uiterlijk in stand

- Eenvoudig onderhoud met standaard reiniging

Herinnert u zich kapitein Martinez nog? Na een cilinderstoring leverden we roestvrijstalen 316L cilinders zonder stang met epoxycoating voor de scheepvaart voor zijn nieuwe kraansysteem. Achttien maanden later presteren ze nog steeds vlekkeloos in de ruwe Noord-Atlantische omgeving en hij heeft zijn hele vloot uitgerust met onze marine-grade cilinders nadat hij de verbetering van de betrouwbaarheid had gezien. 🌊

Systeemvereisten afdichting

Fluorelastomeer (Viton) afdichtingen

- Chemische weerstand voor zout water en schoonmaakmiddelen

- Temperatuurbereik -20°F tot 400°F

- Lage compressie ingesteld behoudt afdichting na verloop van tijd

- Weerstand tegen ozon voorkomt UV-degradatie

EPDM alternatief

- Lagere kosten dan Viton

- Goed bestand tegen zout water

- Temperatuurbeperkingen vergeleken met fluorelastomeren

- Geschikt voor toepassingen met matige blootstelling

Hoe bepaal je de grootte en configuratie van cilinders voor scheepvaarttoepassingen?

Marinetoepassingen vereisen speciale aandacht voor de afmetingen en montageconfiguraties.

Bij de dimensionering van scheepscilinders moet rekening worden gehouden met corrosietoeslagen, veiligheidsfactoren voor noodsituaties, trillingsbestendigheid, toegankelijkheid voor onderhoud en integratie met scheepssystemen, terwijl tegelijkertijd moet worden voldaan aan de eisen van classificatiebureaus en maritieme veiligheidsnormen.

Mariene specifieke factoren

Overwegingen met betrekking tot de veiligheidsfactor

- Hogere veiligheidsfactoren (2,5-3,0x) voor kritieke systemen

- Noodbediening vermogen tijdens stroomuitval

- Ontslagplanning voor essentiële functies

- Faalveilige positionering in geval van systeemstoring

Milieubelastingsfactoren

- Golfbelasting voegt dynamische krachten toe aan statische belastingen

- Ophoping van ijs verhoogt gewicht en wrijving

- Windbelasting beïnvloedt blootgestelde apparatuur

- Thermische uitzetting door temperatuurschommelingen

Montage- en installatievereisten

Trillingsbestendige montage

- Flexibele montagesystemen beweging van het schip opvangen

- Schokisolatie voorkomt impactschade

- Meerdere bevestigingspunten ladingen verdelen

- Toegang voor onderhoud in kleine ruimtes

Afvoer en ventilatie

- Afvoergaten ophoping van water voorkomen

- Ventilatiepaden laat vocht ontsnappen

- Schuine oppervlakken effectief water afvoeren

- Verzegelde kabelinvoeren binnendringen van water voorkomen

Vereisten van het classificatiebureau

Gemeenschappelijke mariene normen

- ABS (American Bureau of Shipping)5 vereisten

- DNV GL certificeringsnormen

- Lloyd's Register goedkeuringsprocedures

- Kustwacht naleving voor commerciële vaartuigen

Documentatie-eisen

- Materiaalcertificaten voor alle onderdelen

- Druk testen documentatie

- Installatieprocedures en onderhoudsschema's

- Onderdelen aanbevelingen en beschikbaarheid

Onlangs werkte ik samen met Sarah, een scheepsingenieur die een nieuw offshore bevoorradingsschip in Louisiana ontwerpt. Voor haar dekuitrusting waren cilinders nodig die konden werken in omstandigheden van -20°F tot 120°F terwijl ze bestand waren tegen constante zoutnevel. We ontwierpen aangepaste roestvrijstalen 316L cilinders zonder stang met geïntegreerde verwarmingselementen en verbeterde afvoersystemen. Het ABS-gecertificeerde ontwerp werkt al twee jaar probleemloos op meerdere schepen in haar vloot. 🚢

Welke onderhoudspraktijken verlengen de levensduur van scheepscilinders?

Goed onderhoud is essentieel voor een maximale levensduur van de scheepscilinder.

Effectief onderhoud van scheepscilinders omvat regelmatig schoonspoelen, inspecteren en bijwerken van beschermende coatings, vervangen van afdichtingen op geplande intervallen, smering met producten die geschikt zijn voor gebruik in de scheepvaart en uitgebreide documentatie om de prestaties bij te houden en de onderhoudsbehoeften te voorspellen.

Preventief onderhoudsschema

Dagelijkse activiteiten

- Visuele inspectie voor duidelijke schade of lekken

- Operationeel testen van kritieke systemen

- Verwijderen van zoutnevel met zoetwaterspoeling

- Smeerpunt service zoals vereist

Wekelijks onderhoud

- Gedetailleerde inspectie van afdichtingen en fittingen

- Staat van coating beoordeling

- Montagemateriaal koppelverificatie

- Prestatie testen onder belasting

Maandelijkse service

- Uitgebreide reiniging met scheepsveilige oplosmiddelen

- Staat van afdichting gedetailleerde evaluatie

- Druk testen integriteit verifiëren

- Documentatie bijwerken in onderhoudslogboeken

Procedures voor reiniging en bescherming

Zoetwater spoelen

- Dagelijkse spoeling verwijdert zoutafzetting

- Drukwassen voor zware vervuiling

- Droogprocedures opgesloten vocht voorkomen

- Beschermende coating toepassing na reiniging

Toepassing van corrosieremmers

- Marine-grade inhibitoren voor blootgestelde oppervlakken

- Penetrerende oliën voor schroefverbindingen

- Barrière coatings voor tijdelijke bescherming

- Opofferanoden indien van toepassing

Problemen oplossen

Vroege waarschuwingssignalen

- Verhoogde werkdruk duidt op slijtage van de afdichting

- Grillige beweging suggereert besmetting

- Zichtbare corrosie onmiddellijke aandacht vereist

- Ongewoon geluid kan duiden op lagerslijtage

Procedures voor noodreparaties

- Tijdelijke afdichting methoden voor reparaties op zee

- Bypass procedures voor niet-kritische systemen

- Onderdelen inventaris voor veelvoorkomende storingen

- Ondersteuning vanaf de wal communicatieprotocollen

Prestatieoptimalisatie op lange termijn

Prestaties bijhouden

- Cyclustelling voor slijtagevoorspelling

- Drukbewaking voor efficiëntietrends

- Temperatuurregistratie voor thermische cyclische analyse

- Foutenanalyse voor voortdurende verbetering

Upgrade mogelijkheden

- Afdichtingstechnologie verbeteringen

- Coatingsysteem upgrades

- Monitoringsysteem integratie

- Voorspellend onderhoud implementatie

Conclusie

Het selecteren en onderhouden van de juiste cilinders voor de scheepvaart vereist inzicht in de unieke uitdagingen van maritieme omgevingen en het implementeren van uitgebreide strategieën voor materiaalselectie, installatie en onderhoud om een betrouwbare werking in zware zoutwateromstandigheden te garanderen.

Veelgestelde vragen over cilindertoepassingen voor de scheepvaart

V: Wat is de verwachte levensduur van goed gespecificeerde scheepscilinders?

Maritieme cilinders met een roestvrijstalen 316L constructie en goed onderhoud bereiken doorgaans een levensduur van 5-10 jaar in zoutwateromgevingen, vergeleken met 6-18 maanden voor standaard industriële cilinders.

V: Kunnen standaardcilinders worden opgewaardeerd of beschermd voor gebruik op zee?

Hoewel enige bescherming mogelijk is door coatings en verbeterd onderhoud, maken de kosten en betrouwbaarheidsrisico's speciaal gebouwde scheepscilinders meestal voordeliger voor kritieke toepassingen.

V: Wat is het kostenverschil tussen standaardcilinders en cilinders van maritieme kwaliteit?

Cilinders van maritieme kwaliteit kosten meestal 2 tot 3 keer meer dan standaardeenheden, maar dit wordt snel terugverdiend door minder onderhoud, een langere levensduur en het voorkomen van noodreparaties.

V: Hoe voorkom ik galvanische corrosie in installaties van gemengde metalen?

Gebruik isolerende pakkingen, compatibele bevestigingsmiddelen, beschermende coatings en opofferingsanoden en zorg voor een goede elektrische isolatie tussen verschillende metalen in het montagesysteem.

V: Welke reserveonderdelen moet ik op voorraad hebben voor het onderhoud van scheepscilinders?

Onderhoud afdichtingssets, gangbare fittingen, montagehardware, retoucheermaterialen en complete cilinders voor kritieke toepassingen, met hoeveelheden op basis van gebruikscijfers en leveringslogistiek voor uw werkgebieden.

-

Leer meer over dit elektrochemische proces waarbij een metaal bij voorkeur corrodeert wanneer het in contact komt met een ander metaal in de aanwezigheid van een elektrolyt. ↩

-

Begrijpen hoe deze gelokaliseerde vorm van corrosie optreedt in afgesloten ruimten waar de toegang tot de omringende vloeistof beperkt is. ↩

-

Begrijp dit metallurgische fenomeen en waarom roestvast staal met een laag koolstofgehalte ("L" grade) essentieel is voor corrosiebestendigheid na het lassen. ↩

-

Ontdek hoe de PREN-waarde wordt berekend om de weerstand van roestvaststalen legeringen tegen plaatselijke putcorrosie te voorspellen. ↩

-

Ontdek de rol van ABS, een toonaangevend maritiem classificatiebureau, bij het vaststellen van normen voor veiligheid en uitmuntendheid op zee. ↩