Inżynierowie tracą niezliczone godziny na projektowanie niestandardowych obwodów pneumatycznych od podstaw, tworząc złożone kolektory i zmagając się z kwestiami niezawodności, które można wyeliminować za pomocą modułowych systemów zaworów. Tradycyjne podejście do projektowania obwodów prowadzi do koszmarów związanych z konserwacją, trudnego rozwiązywania problemów i drogich niestandardowych komponentów, które opóźniają projekty i zwiększają koszty. 🔧

Modułowe systemy zaworów umożliwiają niezawodną budowę obwodów pneumatycznych dzięki znormalizowanym komponentom, uproszczonej konserwacji, zredukowanym punktom wycieku i elastycznym opcjom konfiguracji, które usprawniają projektowanie, instalację i serwis przy jednoczesnej poprawie ogólnej niezawodności systemu. Takie podejście przekształca projektowanie obwodów pneumatycznych z niestandardowej inżynierii w systematyczny montaż.

Wczoraj rozmawiałem z Carlosem, inżynierem projektantem w firmie zajmującej się automatyzacją na Florydzie, którego zespół spędzał 3 tygodnie na projektowaniu każdego niestandardowego obwodu pneumatycznego, podczas gdy rozwiązania modułowe mogłyby skrócić ten czas do 3 dni.

Spis treści

- Czym są modułowe systemy zaworów pneumatycznych i ich kluczowe zalety?

- Jak projektować obwody przy użyciu modułowych bloków konstrukcyjnych zaworów?

- Które strategie konfiguracji maksymalizują niezawodność systemów modułowych?

- Jakie korzyści w zakresie konserwacji i rozwiązywania problemów zapewniają systemy modułowe?

Czym są modułowe systemy zaworów pneumatycznych i ich kluczowe zalety?

Zrozumienie modułowej architektury zaworów ma zasadnicze znaczenie dla nowoczesnego projektowania obwodów pneumatycznych. 🏗️

Modułowe systemy zaworów pneumatycznych wykorzystują znormalizowane bloki zaworów, kolektory i interfejsy połączeniowe, które łączą się ze sobą, tworząc kompletne obwody, eliminując niestandardową obróbkę, skracając czas montażu i zapewniając nieograniczoną elastyczność konfiguracji dzięki wymiennym komponentom. To podejście zrewolucjonizowało projektowanie i konserwację systemów pneumatycznych.

Modułowa architektura systemu

Znormalizowane bloki konstrukcyjne

Systemy modułowe składają się z:

- Rozdzielacze podstawowe Zapewnienie połączeń nawiewu i wywiewu powietrza

- Bloki zaworów zawierające sterowanie kierunkowe, sterowanie przepływem i regulację ciśnienia

- Płyty końcowe uszczelnienie zespołu kolektora

- Moduły interfejsu podłączanie do siłowników i czujników

Uniwersalne standardy połączeń

Wszystkie komponenty wykorzystują znormalizowane interfejsy, zapewniając idealne dopasowanie i eliminując problemy z kompatybilnością między producentami zgodnie ze standardami branżowymi.

Skalowalna konfiguracja

Systemy mogą być łatwo rozbudowywane lub rekonfigurowane poprzez dodawanie lub usuwanie bloków zaworów bez wpływu na inne funkcje obwodu.

Porównanie obwodów modułowych i tradycyjnych

| Aspekt | Tradycyjne niestandardowe | Systemy modułowe | Przewaga |

|---|---|---|---|

| Czas projektowania | 2-4 tygodnie | 2-4 dni | Redukcja 85% |

| Czas montażu | 8-16 godzin | 2-4 godziny | Redukcja 75% |

| Punkty nieszczelności | 20-40 na obwód | 4-8 na obwód | Redukcja 70% |

| Dostęp serwisowy | Słaby | Doskonały | Znaczące |

| Zmiany konfiguracji | Poważna przeróbka | Prosta rekonfiguracja | Rewolucyjny |

Jak projektować obwody przy użyciu modułowych bloków konstrukcyjnych zaworów?

Systematyczne modułowe podejście do projektowania zapewnia optymalną wydajność i niezawodność obwodu. 📋

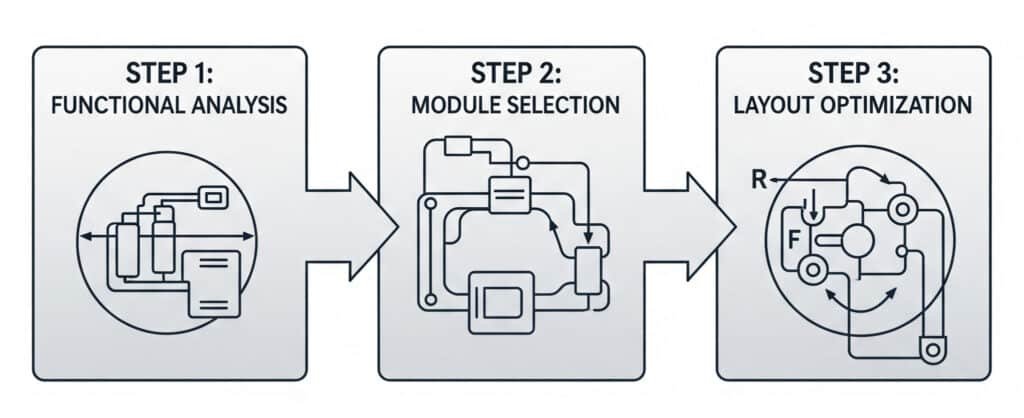

Efektywne projektowanie obwodów modułowych odbywa się zgodnie z ustrukturyzowanym procesem: analiza wymagań siłownika, wybór odpowiednich funkcji zaworu, rozmieszczenie modułów dla optymalnych ścieżek przepływu i konfiguracja interfejsów sterowania w celu stworzenia wydajnych, łatwych w utrzymaniu obwodów pneumatycznych. Nasza sprawdzona metodologia projektowania eliminuje zgadywanie i zapewnia sukces za pierwszym razem.

Modułowy proces projektowania Bepto

W Bepto opracowaliśmy systematyczne podejście do projektowania obwodów modułowych:

Krok 1: Analiza funkcjonalna

- Identyfikacja wszystkich siłowników i ich wymagań operacyjnych

- Określenie logiki sterowania i potrzeb w zakresie sekwencjonowania

- Określenie wymagań dotyczących bezpieczeństwa i zatrzymania awaryjnego

- Obliczenie całkowitego zużycia powietrza i zapotrzebowania na ciśnienie

Krok 2: Wybór modułu

- Wybór odpowiednich typów zaworów dla każdej funkcji

- Wybór modułów kontroli przepływu i regulacji ciśnienia

- Określenie rozmiaru i konfiguracji kolektora

- Określenie wymagań dotyczących interfejsu sterowania

Krok 3: Optymalizacja układu

- Rozmieszczenie modułów w celu uzyskania najkrótszych ścieżek przepływu

- Minimalizacja spadków ciśnienia i objętości martwych

- Zapewnienie łatwego dostępu na potrzeby konserwacji

- Planowanie tras kablowych i punktów połączeń

Wspólne bloki konstrukcyjne obwodów

| Funkcja | Typ modułu | Typowe zastosowania |

|---|---|---|

| Sterowanie kierunkowe | Zawory 5/2, 5/3, 3/2 | Sterowanie siłownikiem, prowadzenie powietrza |

| Kontrola przepływu | Regulowane ograniczniki | Kontrola prędkości, łagodny rozruch |

| Kontrola ciśnienia | Regulatory, zawory nadmiarowe | Kontrola siły, bezpieczeństwo |

| Funkcje logiczne | Moduły AND, OR, NOT | Kontrola sekwencji, blokady |

| Interfejs | Moduły I/O, zawory pilotowe | Połączenie PLC, sterowanie ręczne |

Przykład konstrukcji: Układ z dwoma cylindrami

Zespół Carlosa musiał kontrolować dwa cylindry z niezależną kontrolą prędkości i zsynchronizowanym działaniem:

Wymagane komponenty:

- Rozdzielacz podstawowy (6-stanowiskowy)

- Dwa kierunkowe zawory sterujące 5/2

- Dwa moduły kontroli przepływu

- Jeden moduł regulatora ciśnienia

- Jeden moduł logiczny AND

- Zespół płyty końcowej

Korzyści z konfiguracji:

- 60% mniej połączeń niż tradycyjne podejście

- Pojedyncze złącze zasilania powietrzem

- Zintegrowana kontrola prędkości

- Łatwa modyfikacja logiki

- Kompaktowy rozmiar 12 × 4

Które strategie konfiguracji maksymalizują niezawodność systemów modułowych?

Strategiczny wybór konfiguracji znacząco wpływa na długoterminową niezawodność i wydajność systemu. 🛡️

Maksymalizacja niezawodności systemu modułowego wymaga odpowiedniego doboru wielkości kolektora, strategicznego wdrożenia redundancji, optymalnego rozmieszczenia modułów i systematycznego zarządzania ciśnieniem w celu zapobiegania awariom i zapewnienia spójnego działania w zmiennych warunkach. Strategie te zapobiegają częstym awariom i wydłużają żywotność systemu.

Krytyczne strategie niezawodności

Rozmiar kolektora dla przyszłej rozbudowy

Rozdzielacze 25-30% należy dobrać w rozmiarze większym niż wynika to z bieżących potrzeb, aby pomieścić przyszłe dodatki bez konieczności przeprojektowywania systemu. Zapobiega to kosztownym modernizacjom i utrzymuje optymalną charakterystykę przepływu.

Wdrożenie strategicznej redundancji

W przypadku krytycznych aplikacji należy wdrożyć nadmiarowe ścieżki sterowania:

- Zduplikowane funkcje bezpieczeństwa

- Zapasowa regulacja ciśnienia

- Alternatywne ścieżki sygnału sterującego

- Awaryjne nadpisania ręczne

Optymalizacja zarządzania ciśnieniem

Właściwy rozkład ciśnienia zapobiega kaskadowym awariom:

- Dedykowane regulatory dla krytycznych funkcji

- Monitorowanie ciśnienia w kluczowych punktach

- Ochrona wrażliwych komponentów za pomocą zaworu nadmiarowego

- Etapowa redukcja ciśnienia dla złożonych obwodów

Funkcje zwiększające niezawodność Bepto

| Cecha | Korzyści | Poprawa niezawodności |

|---|---|---|

| O-ringowe uszczelki czołowe1 | Eliminuje ścieżki wycieków | Redukcja wycieków 95% |

| Elementy mocujące | Zapobiega utracie sprzętu | 100% retencja |

| Moduły oznaczone kolorami | Zmniejsza liczbę błędów okablowania | Redukcja błędów 80% |

| Wskaźniki stanu | Stan systemu wizualnego | 60% szybsza diagnostyka |

| Diagnostyka modułowa | Indywidualne testy funkcji | Usprawnienie rozwiązywania problemów 70% |

Względy środowiskowe

Zarządzanie temperaturą

Systemy modułowe lepiej radzą sobie z wahaniami temperatury niż układy niestandardowe ze względu na:

- Jednolita charakterystyka rozszerzalności cieplnej

- Znormalizowane materiały uszczelniające

- Spójne interfejsy montażowe

- Zintegrowana ochrona termiczna

Ochrona przed zanieczyszczeniami

Zwiększona odporność na zanieczyszczenia dzięki:

- Uszczelnione interfejsy modułów

- Chronione punkty połączeń

- Łatwa integracja filtrów

- Uproszczony dostęp do czyszczenia

Najlepsze praktyki konfiguracji

Maria, kierownik ds. konserwacji w zakładzie produkcyjnym w Teksasie, wdrożyła nasze modułowe strategie niezawodności i skróciła czas przestoju systemu pneumatycznego o 75%, jednocześnie obniżając koszty konserwacji o połowę.

Jakie korzyści w zakresie konserwacji i rozwiązywania problemów zapewniają systemy modułowe?

Systemy modułowe znacznie upraszczają konserwację i rozwiązywanie problemów w porównaniu z tradycyjnymi obwodami pneumatycznymi. 🔍

Modułowe systemy pneumatyczne umożliwiają szybką izolację usterek, indywidualną wymianę komponentów, uproszczony magazyn części zamiennych i zmniejszone wymagania szkoleniowe w zakresie konserwacji dzięki znormalizowanym interfejsom i funkcjonalności plug-and-play. Zalety te przekładają się na znaczne oszczędności kosztów operacyjnych i wydłużenie czasu sprawności.

Zalety konserwacji

Dostęp do poszczególnych komponentów

Każda funkcja zaworu może być obsługiwana niezależnie bez wpływu na inne operacje obwodu:

- Wyjmowanie pojedynczych modułów w celu naprawy lub wymiany

- Testowanie poszczególnych funkcji w izolacji

- Wykonywanie konserwacji zapobiegawczej zgodnie z harmonogramem

- Aktualizacja określonych funkcji bez wyłączania systemu

Znormalizowane części zamienne

Systemy modułowe wymagają mniejszej liczby unikalnych części zamiennych:

- Wspólne bloki zaworów w wielu obwodach

- Znormalizowane uszczelki i elementy podlegające zużyciu

- Moduły wymienne między aplikacjami

- Mniejsze inwestycje w zapasy i przestrzeń magazynową

Uproszczone wymagania szkoleniowe

Technicy utrzymania ruchu uczą się jednego systemu modułowego zamiast wielu niestandardowych projektów:

- Standardowe procedury rozwiązywania problemów

- Typowe techniki naprawy

- Uniwersalne metody diagnostyczne

- Możliwość przenoszenia umiejętności między aplikacjami

Możliwości rozwiązywania problemów

| Funkcja diagnostyczna | Tradycyjny obwód | System modułowy | Oszczędność czasu |

|---|---|---|---|

| Izolacja błędów | 2-4 godziny | 15-30 minut | Redukcja 85% |

| Testowanie komponentów | Trudne/niemożliwe | Indywidualny test modułu | Rewolucyjny |

| Status wizualny | Ograniczone wskaźniki | Status diody LED na moduł | Natychmiast |

| Dokumentacja | Rysunki niestandardowe | Standardowe schematy | 70% szybciej |

Integracja konserwacji predykcyjnej

Wbudowana diagnostyka

Nowoczesne systemy modułowe obejmują funkcje diagnostyczne:

- Liczniki cykli2 do przewidywania zużycia

- Monitorowanie ciśnienia pod kątem trendów wydajności

- Czujniki temperatury do zarządzania temperaturą

- Wykrywanie drgań w celu wykrycia problemów mechanicznych

Zdalne monitorowanie

Systemy modułowe łatwo integrują się z Przemysł 4.03 inicjatywy:

- Raportowanie stanu poszczególnych modułów

- Gromadzenie danych dotyczących wydajności

- Algorytmy przewidywania awarii

- Zautomatyzowane planowanie konserwacji

Rzeczywiste wyniki konserwacji

David, inżynier z zakładu motoryzacyjnego w Michigan, śledził wskaźniki konserwacji po przejściu na systemy modułowe:

Przed systemami modułowymi:

- Średni czas naprawy: 4,5 godz.

- Zapas części zamiennych: $45,000

- Czas szkolenia na technika: 40 godzin

- Roczny koszt utrzymania: $180,000

Po wdrożeniu modułowym:

- Średni czas naprawy: 45 minut

- Zapas części zamiennych: $18,000

- Czas szkolenia na technika: 12 godzin

- Roczny koszt utrzymania: $65,000

Wyniki: Zmniejszenie kosztów konserwacji o 64% i skrócenie czasu napraw o 85%.

Korzyści z reagowania kryzysowego

Szybka wymiana komponentów

Krytyczne awarie systemu mogą być szybko usunięte:

- Przechowywanie wstępnie skonfigurowanych modułów zapasowych w magazynie

- Wymiana modułów zajmuje minuty, a nie godziny

- Natychmiastowe przywrócenie produkcji

- Napraw niedziałające moduły w trybie offline

Tymczasowe zmiany konfiguracji

Systemy modułowe umożliwiają szybkie modyfikacje procesów:

- Dodanie funkcji tymczasowego obejścia

- Wdrożenie awaryjnych trybów pracy

- Rekonfiguracja do pracy ze zmniejszoną wydajnością

- Utrzymanie produkcji podczas napraw

Wnioski

Modułowe systemy zaworów pneumatycznych rewolucjonizują projektowanie obwodów i konserwację dzięki znormalizowanym komponentom, uproszczonemu montażowi, zwiększonej niezawodności i znacznie zmniejszonym wymaganiom serwisowym, co czyni je niezbędnymi dla nowoczesnej automatyki przemysłowej.

Najczęściej zadawane pytania dotyczące modułowych systemów zaworów pneumatycznych

P: Czy modułowe systemy zaworów są droższe niż tradycyjne obwody niestandardowe?

O: Podczas gdy początkowe koszty komponentów mogą być o 10-20% wyższe, systemy modułowe zapewniają 40-60% całkowitą oszczędność kosztów dzięki skróceniu czasu projektowania, szybszemu montażowi, niższym kosztom konserwacji i zwiększonej niezawodności w całym cyklu życia systemu.

P: Czy istniejące obwody pneumatyczne można przekształcić w systemy modułowe?

O: Tak, większość istniejących obwodów można przekształcić w systemy modułowe podczas planowanej konserwacji lub modernizacji. Proces konwersji zazwyczaj zwraca się w ciągu 6-12 miesięcy dzięki ograniczeniu konserwacji i poprawie niezawodności.

P: Czy systemy modułowe współpracują z różnymi typami i rozmiarami siłowników?

O: Systemy modułowe współpracują ze wszystkimi standardowymi siłownikami pneumatycznymi, w tym siłownikami, siłownikami obrotowymi, chwytakami i siłownikami beztłoczyskowymi. Standardowe interfejsy spełniają różne wymagania dotyczące połączeń siłowników dzięki odpowiednim modułom interfejsu.

P: Jak systemy modułowe radzą sobie z aplikacjami o wysokim przepływie?

O: Systemy modułowe Bepto spełniają wymagania wysokiego przepływu dzięki większym rozmiarom kolektorów, równoległym konfiguracjom zaworów i blokom zaworów o dużej wydajności. Natężenia przepływu do 200 SCFM na obwód są łatwo osiągalne przy odpowiedniej konfiguracji.

P: Jakie szkolenia są wymagane dla techników pracujących z systemami modułowymi?

O: Technicy zazwyczaj potrzebują 1-2 dni szkolenia, aby zrozumieć zasady działania systemu modułowego i procedury konserwacji, w porównaniu do tygodni szkolenia dla wielu niestandardowych projektów obwodów. Standaryzowane podejście znacznie skraca czas nauki i poprawia wydajność rozwiązywania problemów.

-

Dowiedz się, w jaki sposób złączki z uszczelnieniem czołowym O-ring zapewniają wysoce niezawodne, szczelne połączenia w układach hydraulicznych i pneumatycznych. ↩

-

Dowiedz się, w jaki sposób liczniki cykli są wykorzystywane do monitorowania wykorzystania sprzętu i przewidywania potrzeb w zakresie konserwacji w oparciu o okres eksploatacji. ↩

-

Poznaj kluczowe koncepcje czwartej rewolucji przemysłowej, w tym IoT, inteligentne fabryki i produkcję opartą na danych. ↩