Wprowadzenie

Twoje wysokiej jakości uszczelki FKM przedwcześnie ulegają uszkodzeniu i nie możesz zrozumieć dlaczego. 🔍 Uszczelki wyglądają na spuchnięte, miękkie i tracą swoją siłę uszczelniającą w ciągu kilku miesięcy, zamiast wytrzymać wiele lat. Winowajcą nie są wadliwe uszczelki, ale chemiczna niezgodność między Twoimi fluoroelastomer1 uszczelki i syntetyczny olej sprężarkowy smarujący układ pneumatyczny.

Wskaźniki pęcznienia FKM (fluoroelastomeru) w syntetycznych olejach sprężarkowych różnią się znacznie w zależności od składu chemicznego oleju, przy czym polialfaolefina (PAO)2 oleje powodujące wzrost objętości o 2-8% (dopuszczalne), oleje polialkilenoglikolowe (PAG) powodujące wzrost objętości o 8-15% (graniczne) oraz niektóre syntetyczne oleje na bazie estrów powodujące wzrost objętości o 15-30% (niedopuszczalne), które niszczą geometrię uszczelnienia i siłę uszczelniającą. Badanie zgodności materiałów zgodnie z ASTM D4713 jest niezbędne przed określeniem uszczelnień FKM w systemach pneumatycznych smarowanych olejem, ponieważ nadmierne pęcznienie powoduje wyciskanie uszczelki, zmniejszenie kompresji i przedwczesną awarię niezależnie od jakości uszczelki.

W zeszłym miesiącu otrzymałem niepokojący telefon od Davida, inżyniera ds. niezawodności w firmie produkującej części samochodowe w stanie Michigan. Jego zakład niedawno przeszedł na nowy syntetyczny olej do sprężarek, aby poprawić efektywność energetyczną i wydłużyć okresy między konserwacjami. W ciągu 6 miesięcy uszczelki FKM w pneumatycznych cylindrach beztłoczyskowych zaczęły ulegać awariom 10 razy częściej niż normalnie. Uszczelki nie zużywały się — pęczniały tak bardzo, że traciły kompresję i zaczęły wypychać się z rowków. Przetestowaliśmy nowy olej w połączeniu z naszymi mieszankami uszczelniającymi i odkryliśmy, że objętość 18-22% znacznie przekracza maksymalną wartość 10% wymaganą do zapewnienia niezawodnego uszczelnienia. Zmieniliśmy skład jego systemu, stosując uszczelki z uwodornionego nitrylu (HNBR) kompatybilne z chemicznym składem oleju, dzięki czemu obecnie żywotność uszczelek powróciła do normalnego poziomu 3–5 lat.

Spis treści

- Dlaczego FKM pęcznieje w olejach syntetycznych i co jest dopuszczalne?

- Które rodzaje olejów syntetycznych powodują największe pęcznienie FKM?

- Jak sprawdzić zgodność materiałów przed awarią systemu?

- Jakie alternatywne materiały uszczelniające lepiej sprawdzają się w przypadku problematycznych olejów?

Dlaczego FKM pęcznieje w olejach syntetycznych i co jest dopuszczalne?

Pęcznienie uszczelki nie zawsze jest złe, ale zbyt duże pęcznienie pogarsza wydajność. 📊

Pęcznienie FKM występuje, gdy cząsteczki oleju syntetycznego przenikają do matrycy polimerowej, rozdzielając łańcuchy polimerowe i zwiększając objętość materiału. Kontrolowane pęcznienie w zakresie 2-10% jest dopuszczalne i może faktycznie poprawić uszczelnienie poprzez utrzymanie nacisku kontaktowego, ale pęcznienie przekraczające 15% powoduje zniekształcenie wymiarów, zmniejszenie twardości (20-30 Brzeg A4 strata), zmniejszenie zestaw kompresji5 odporność i potencjalne wyciskanie uszczelki z rowków. Szybkość pęcznienia zależy od zawartości fluoru w FKM (wyższa zawartość fluoru = lepsza odporność), polarności oleju (oleje polarne powodują większe pęcznienie), temperatury (każdy wzrost o 10°C podwaja szybkość penetracji) oraz czasu ekspozycji (równowaga osiągana jest w ciągu 72–168 godzin w temperaturze roboczej).

Mechanizm pęcznienia

Na poziomie molekularnym elastomery są sieciami długich łańcuchów polimerowych połączonych ze sobą wiązaniami krzyżowymi. Pod wpływem działania olejów małe cząsteczki oleju mogą przenikać między łańcuchy polimerowe. Jeśli olej jest chemicznie podobny do polimeru (kompatybilny), penetracja jest minimalna. Jeśli olej jest chemicznie odmienny, ale może rozpuszczać się w matrycy polimerowej, dochodzi do znacznego pęcznienia.

Polimery FKM (fluoroelastomery) zawierają atomy fluoru, które sprawiają, że są one odporne na większość olejów ropopochodnych. Jednak oleje syntetyczne o różnych strukturach chemicznych mogą w różny sposób oddziaływać z fluorowanym szkieletem polimeru.

Dopuszczalne a problematyczne zakresy falowania

| Wzrost objętości % | Zmiana twardości | Wpływ na wydajność | Niezawodność uszczelnienia | Wymagane działanie |

|---|---|---|---|---|

| 0-5% | 0-5 Shore A | Minimalne, może poprawić uszczelnienie | Doskonały | Brak — idealna kompatybilność |

| 5-10% | 5-10 Shore A | Niewielka zmiana wymiarów | Dobry | Monitorowanie podczas serwisowania |

| 10-15% | 10-20 Shore A | Wyraźne zmiękczenie | Marginalny | Rozważ alternatywny materiał |

| 15-25% | 20–30 w skali Shore'a A | Znaczne zniekształcenie | Słaby | Natychmiast wymień materiał uszczelki. |

| >25% | >30 Shore A | Poważne pogorszenie stanu | Niedopuszczalne | Całkowita niezgodność |

Przyspieszenie temperatury

Współczynniki pęcznienia rosną wykładniczo wraz z temperaturą. Uszczelka wykazująca pęcznienie 8% w temperaturze 23°C może wykazywać pęcznienie 15-18% w temperaturze 80°C w tym samym oleju. Dlatego testy kompatybilności muszą być przeprowadzane w rzeczywistych temperaturach roboczych, a nie tylko w temperaturze pokojowej.

Wpływ temperatury na szybkość pęcznienia:

- 23°C (temperatura pokojowa): Podstawowy współczynnik pęcznienia

- 40°C: 1,5–2 razy więcej niż wartość bazowa

- 60°C: 2,5–3 razy więcej niż wartość bazowa

- 80°C: 4-5x wartość bazowa

- 100°C: 6-8x wartość bazowa

Konsekwencje w świecie rzeczywistym

W firmie Bepto przeanalizowaliśmy setki uszkodzonych uszczelnień z układów pneumatycznych smarowanych olejem. Nadmierne pęcznienie powoduje przewidywalne awarie:

Wytłaczanie uszczelek: Spuchnięte uszczelki stają się zbyt duże dla swoich rowków i wystają do szczelin, powodując rozdarcia i szybką awarię.

Utrata kompresji: Gdy uszczelki pęcznieją i miękną, tracą siłę ściskania niezbędną do utrzymania nacisku na powierzchnie uszczelniające.

Stały zestaw: Pęczniejące uszczelki ulegają trwałym odkształceniom i nie powracają do pierwotnych wymiarów nawet po zakończeniu ekspozycji na olej.

Przyspieszone zużycie: Zmiękczony materiał uszczelniający zużywa się szybciej pod wpływem tarcia, co skraca żywotność o 60-80%.

Które rodzaje olejów syntetycznych powodują największe pęcznienie FKM?

Nie wszystkie oleje syntetyczne są jednakowe pod względem kompatybilności z FKM. 🧪

Oleje syntetyczne z polialfaolefin (PAO) powodują minimalne pęcznienie FKM (typowo 2-6%) ze względu na strukturę węglowodorową podobną do olejów mineralnych, co czyni je najbezpieczniejszym wyborem dla uszczelnień FKM. Oleje polialkilenoglikolowe (PAG) powodują umiarkowane pęcznienie (8-15%) i wymagają dokładnych testów. Syntetyki na bazie estrów, w tym diestry, estry poliolowe i estry fosforanowe, powodują silne pęcznienie FKM (15-35%) i są generalnie niekompatybilne. Pakiety dodatków do olejów zawierające związki polarne mogą zwiększyć pęcznienie o dodatkowe 3-8% ponad efekt oleju bazowego, co sprawia, że niezbędne jest przeprowadzenie rzeczywistych testów kompatybilności z kompletną formułą oleju.

Porównanie składu chemicznego olejów syntetycznych

| Rodzaj oleju | Struktura chemiczna | Typowy wzrost objętości FKM w temperaturze 100°C | Ocena zgodności | Typowe zastosowania |

|---|---|---|---|---|

| Olej mineralny | Węglowodory ropy naftowej | 2-5% | Doskonały | Ogólne przemysłowe |

| PAO (polialfaolefina) | Węglowodory syntetyczne | 3-7% | Doskonały | Wysokowydajne sprężarki |

| PAG (glikol polialkilenowy) | Glikole połączone eterem | 10-18% | Dobra-Słaba | Chłodnictwo, niektóre sprężarki |

| Diester | Estry organiczne | 18-28% | Słaby | Lotnictwo, zastosowania wysokotemperaturowe |

| Ester poliolowy | Złożone estry | 20-35% | Bardzo słaby | Oleje turbinowe, chłodnicze |

| Silikon | Polisiloksany | 5-12% | Dobry-Dostateczny | Klasa spożywcza, ekstremalne temperatury |

| Ester fosforanowy | Fosforoorganiczne | 25-40% | Niedopuszczalne | Odporna na ogień hydraulika |

Dlaczego oleje PAO działają najlepiej

Oleje syntetyczne PAO są produkowane poprzez polimeryzację alfa-olefin (pochodnych etylenu) w większe cząsteczki węglowodorów. Powstała struktura jest chemicznie podobna do oleju mineralnego — tylko bardziej jednolita i czysta. To podobieństwo oznacza, że oleje PAO oddziałują z FKM podobnie jak oleje mineralne, powodując minimalne pęcznienie.

Współpracowałem z Rebeccą, inżynierem ds. instalacji w zakładzie przetwórstwa spożywczego w Kalifornii. Jej zakład wymagał stosowania syntetycznych olejów do sprężarek ze względu na ich doskonałą stabilność oksydacyjną i wydłużone okresy między wymianami. Początkowo wybrała syntetyczny ester poliolowy ze względu na jego doskonałe właściwości w wysokich temperaturach. W ciągu 8 miesięcy uszczelki FKM w całym układzie pneumatycznym uległy awarii.

Przetestowaliśmy jej olej w porównaniu ze standardowymi mieszankami FKM i zmierzyliśmy wzrost objętości 24-28% w temperaturze roboczej 70°C — całkowicie niekompatybilny. Zaleciliśmy przejście na syntetyczny olej PAO klasy spożywczej o podobnych właściwościach użytkowych. Po wymianie oleju i uszczelek system działał przez ponad 3 lata bez awarii związanych z uszczelkami.

Problem pakietu dodatków

Kompatybilność oleju bazowego to tylko część równania. Nowoczesne oleje do sprężarek zawierają pakiety dodatków 5-15%, w tym:

- Przeciwutleniacze: Zazwyczaj kompatybilny z FKM

- Dodatki przeciwzużyciowe: Dialkilditiofosforan cynku (ZDDP) może zwiększyć pęcznienie o 2-5%.

- Środki czyszczące: Sulfoniany wapnia lub magnezu, umiarkowany wzrost pęcznienia

- Środki dyspergujące: Polizobutylenowe sukcynimidy mogą znacznie zwiększyć pęcznienie.

- Środki obniżające temperaturę krzepnięcia: Zgodność zmienna

- Środki zapobiegające pienieniu: Zazwyczaj na bazie silikonu, minimalny wpływ

Dlatego nie można przewidzieć kompatybilności na podstawie samego rodzaju oleju bazowego — należy przetestować kompletną formułę oleju.

Różnice regionalne i związane z marką

Nawet oleje sprzedawane pod tą samą nazwą ogólną (np. “syntetyczny olej kompresorowy PAO”) mogą mieć różne składy w zależności od producenta lub regionu. Składy olejów europejskich, azjatyckich i północnoamerykańskich często różnią się pod względem składu chemicznego dodatków, aby spełniać lokalne przepisy i normy wydajnościowe.

W firmie Bepto prowadzimy bazę danych testów kompatybilności zawierającą ponad 150 popularnych olejów do sprężarek od głównych producentów na całym świecie. Gdy klienci podają markę i klasę oleju, często możemy natychmiast udzielić wskazówek dotyczących kompatybilności naszych materiałów uszczelniających.

Jak sprawdzić zgodność materiałów przed awarią systemu?

Zapobieganie wymaga testów, a nie zgadywania. 🔬

Badanie zgodności materiałów zgodnie z normą ASTM D471 polega na zanurzeniu próbek uszczelnień w rzeczywistym oleju sprężarkowym w maksymalnej temperaturze roboczej na co najmniej 70 godzin, a następnie pomiarze wzrostu objętości, zmiany twardości i zachowania wytrzymałości na rozciąganie. Profesjonalne badanie kosztuje $200-500 za każdą kombinację oleju/materiału, ale pozwala uniknąć kosztów związanych z awariami systemu i przestojami wynoszących $10 000-50 000+. Proste testy terenowe można przeprowadzić poprzez zanurzenie zapasowych uszczelnień w podgrzanych próbkach oleju na 168 godzin i pomiar zmian wymiarowych, chociaż testy laboratoryjne zapewniają dokładniejsze i bardziej wiarygodne wyniki w przypadku krytycznych zastosowań.

Standardowa metoda badawcza ASTM D471

Standardowy test zgodności w branży przebiega zgodnie z następującym protokołem:

1. Przygotowanie próbki

- Wyciąć standardowe próbki testowe z materiału uszczelniającego.

- Zmierz początkowe wymiary, wagę i twardość.

- Zapisz właściwości bazowe

2. Testy zanurzeniowe

- Zanurz próbki w oleju testowym w maksymalnej temperaturze roboczej.

- Standardowy czas trwania: minimum 70 godzin (preferowane 168 godzin)

- Utrzymuj temperaturę ±2°C przez cały czas trwania testu.

3. Pomiary po zanurzeniu

- Usuń próbki, osusz powierzchnię oleju

- Zmierz w ciągu 30 minut od usunięcia.

- Rejestruj zmiany objętości, zmiany wagi, zmiany twardości

- Opcjonalnie: wytrzymałość na rozciąganie, badanie wydłużenia

4. Interpretacja wyników

- Oblicz procentowy wzrost objętości

- Ocena zmiany twardości (twardościomierz Shore'a A)

- Ocena stanu fizycznego (pękanie, mięknienie, lepkość)

Testy terenowe Alternatywa

Klientom, którzy potrzebują szybkich odpowiedzi bez ponoszenia kosztów laboratoryjnych, zalecamy ten uproszczony test terenowy:

Potrzebne materiały:

- 3–5 zapasowych uszczelek każdego materiału, który ma być badany

- Próbka rzeczywistego oleju sprężarkowego (minimum 500 ml)

- Źródło ciepła utrzymujące temperaturę testową (piekarnik, płyta grzejna z regulacją temperatury)

- Szklane pojemniki z pokrywkami

- Suwmiarka lub mikrometr

- Twardościomierz (twardościomierz Shore'a A)

Procedura:

- Zmierzyć i zapisać początkowe wymiary i twardość uszczelki.

- Zanurz uszczelki w podgrzanym oleju na 168 godzin (1 tydzień).

- Usuń, osusz i natychmiast zmierz wymiary oraz twardość.

- Oblicz zmianę procentową

Kryteria akceptacji:

- Wzrost głośności <10%: Dopuszczalny

- Utrata twardości <10 Shore A: Dopuszczalna

- Brak widocznych pęknięć, lepkości lub znacznego zmiękczenia

Kiedy przeprowadzać testy

Przed projektowaniem systemu: Podczas fazy projektowania należy przetestować wszystkie potencjalne materiały uszczelniające pod kątem odporności na określone oleje.

Po wymianie oleju: Za każdym razem, gdy zmieniasz markę lub rodzaj oleju do sprężarki, ponownie sprawdź zgodność, nawet jeśli nowy olej jest “równoważny”.”

Po uszkodzeniu uszczelki: W przypadku niewyjaśnionych awarii uszczelnień należy zbadać rzeczywiste próbki oleju z terenu eksploatacji — degradacja lub zanieczyszczenie oleju może z czasem zmienić jego kompatybilność.

Kwalifikacja nowych dostawcówPodczas kwalifikacji nowych dostawców uszczelnień należy sprawdzić, czy ich materiały spełniają wymagania dotyczące kompatybilności z konkretnymi olejami.

W firmie Bepto oferujemy bezpłatne testy kompatybilności dla klientów, którzy wybierają nasze cylindry bezprętowe w systemach smarowanych olejem. Prosimy o przesłanie nam próbki oleju i szczegółowych informacji dotyczących zastosowania, a my przetestujemy ją pod kątem naszych mieszanek uszczelniających i w ciągu 2 tygodni dostarczymy szczegółowy raport dotyczący kompatybilności.

Jakie alternatywne materiały uszczelniające lepiej sprawdzają się w przypadku problematycznych olejów?

Jeśli FKM nie jest kompatybilny, istnieją inne opcje. 🔧

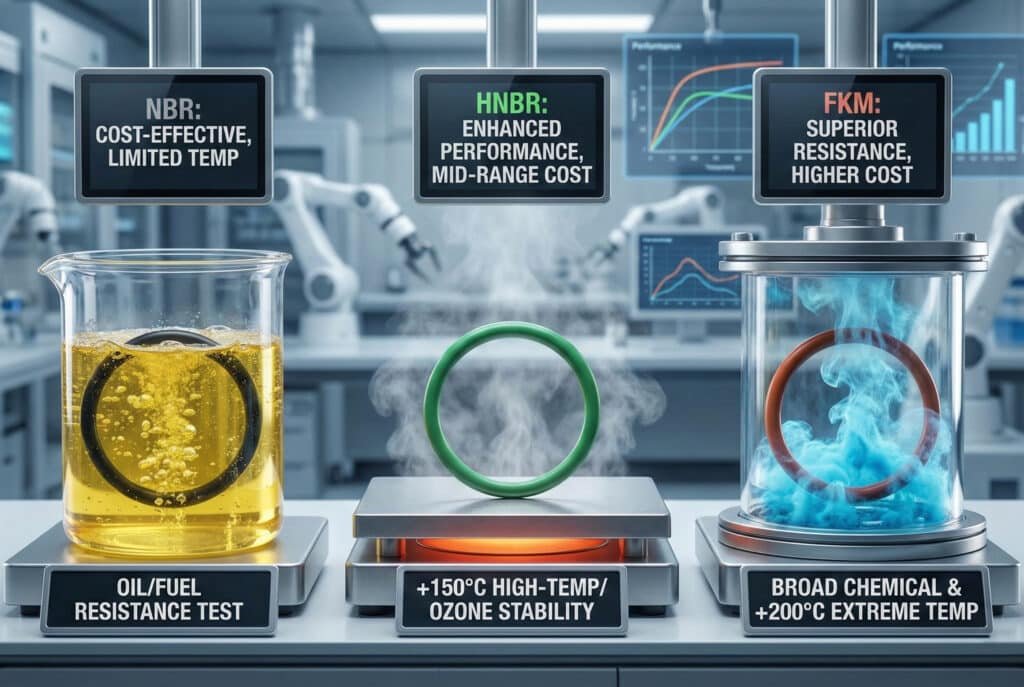

Nitryl uwodorniony (HNBR) charakteryzuje się doskonałą kompatybilnością z większością olejów syntetycznych, w tym PAG i wieloma estrami, przy typowych współczynnikach pęcznienia wynoszących 5-12% w szerokim zakresie składu chemicznego olejów, co czyni go najlepszym uniwersalnym zamiennikiem FKM. Perfluoroelastomer (FFKM) zapewnia uniwersalną odporność chemiczną z pęcznieniem <3% w praktycznie wszystkich olejach, ale kosztuje 10-15 razy więcej niż FKM. Uszczelki poliuretanowe dobrze współpracują z olejami PAO i mineralnymi (pęcznienie 3-8%) i zapewniają doskonałą odporność na zużycie, chociaż mają ograniczoną odporność na wysokie temperatury (<90°C) w porównaniu z FKM, który wytrzymuje temperaturę 200°C.

Porównanie materiałów alternatywnych

| Materiał uszczelnienia | Zakres temperatur | Kompatybilność olejów | Typowy wzrost (PAO/PAG/ester) | Odporność na zużycie | Koszt względny | Dostępność preparatu Bepto |

|---|---|---|---|---|---|---|

| FKM (Viton) | -20 do 200°C | Doskonały/Słaby/Słaby | 5% / 15% / 25% | Dobry | $$$ | Standard |

| HNBR | -40 do 150°C | Doskonały/Dobry/Dobry | 6% / 10% / 12% | Bardzo dobry | $$ | Standard |

| FFKM (Kalrez) | -15 do 300°C | Uniwersalny | 2% / 3% / 3% | Dobry | $$$$$ | Zamówienie niestandardowe |

| Poliuretan | -40 do 90°C | Doskonały/Dostateczny/Niedostateczny | 4% / 12% / 18% | Znakomity | $$ | Standard |

| NBR (nitryl) | -40 do 100°C | Doskonały/Słaby/Słaby | 5% / 15% / 20% | Doskonały | $ | Standard |

HNBR: wszechstronne rozwiązanie

Uwodorniona guma nitrylowa (HNBR) powstaje w wyniku uwodornienia standardowej gumy nitrylowej, co powoduje nasycenie szkieletu polimerowego i znacznie poprawia odporność na wysoką temperaturę, ozon oraz kompatybilność chemiczną. HNBR zachowuje doskonałą odporność nitrylu na oleje, a jednocześnie zapewnia kompatybilność z bardziej agresywnymi olejami syntetycznymi.

Zalety HNBR:

- Szeroka kompatybilność olejowa (PAO, PAG, wiele estrów)

- Dobry zakres temperatur (-40 do 150°C)

- Doskonałe właściwości mechaniczne

- Rozsądny koszt (20-40% więcej niż NBR)

- Dostępne w wielu stopniach twardości

Ograniczenia HNBR:

- Nie nadaje się do ekstremalnych temperatur (>150°C)

- Umiarkowana odporność chemiczna (nie tak uniwersalna jak FFKM)

- Nieco niższa odporność na zużycie niż poliuretan

Schemat decyzyjny dotyczący wyboru materiałów

Wybierz FKM, gdy:

- Stosowanie smarów na bazie PAO lub oleju mineralnego

- Wymagana praca w wysokiej temperaturze (>100°C)

- Wymagana doskonała odporność chemiczna

- Kompatybilność potwierdzona w testach

Wybierz HNBR, gdy:

- Stosowanie olejów syntetycznych na bazie PAG lub estrów

- Zakres temperatur od -40 do 150°C odpowiedni

- Wymagana szeroka kompatybilność olejowa

- Potrzebne jest ekonomiczne rozwiązanie

Wybierz FFKM, gdy:

- Wymagana uniwersalna kompatybilność chemiczna

- Występujące ekstremalne temperatury (>200°C)

- Zero tolerancji dla uszkodzeń uszczelek

- Budżet pozwala na 10-15-krotną premię w stosunku do FKM.

Wybierz poliuretan, gdy:

- Stosowanie PAO lub olejów mineralnych

- Najwyższy priorytet odporności na zużycie

- Temperatura robocza <90°C

- Obecność środowiska ściernego

Proces wyboru materiałów Bepto

Kiedy klienci kontaktują się z nami w sprawie systemów pneumatycznych smarowanych olejem, stosujemy systematyczne podejście:

- Zidentyfikuj olej: Marka, typ i klasa oleju sprężarkowego

- Określ warunki pracy: Zakres temperatur, ciśnienie, częstotliwość cyklu

- Sprawdź naszą bazę danych: Porównaj z naszymi ponad 150 zapisami dotyczącymi kompatybilności olejów

- Polecaj materiały: Zaproponuj 2-3 kompatybilne opcje wraz z ich zaletami i wadami.

- Testowanie oferty: Bezpłatne testy zgodności, jeśli olej nie znajduje się w naszej bazie danych.

- Dokumentacja dostaw: Dostarcz dane testowe i certyfikaty materiałów.

To właśnie dzięki takiemu konsultacyjnemu podejściu nasi klienci osiągają wydłużenie żywotności uszczelnień o 40–60% w porównaniu z ogólnodostępnymi zamiennikami OEM — dostosowujemy skład chemiczny uszczelnień do rzeczywistych warunków pracy, a nie tylko dostarczamy “standardowe” uszczelnienia.

Wnioski

Kompatybilność uszczelnień FKM z syntetycznymi olejami sprężarkowymi zależy od składu chemicznego i musi być sprawdzona poprzez testy, a nie oparta na założeniach, ponieważ niekompatybilne kombinacje oleju i uszczelnień powodują szybką awarię niezależnie od jakości uszczelnień lub praktyk montażowych. 🎯

Często zadawane pytania dotyczące kompatybilności FKM z olejami syntetycznymi

P: Czy mogę używać uszczelek FKM z nowym olejem syntetycznym, jeśli działały one dobrze z moim starym olejem mineralnym?

Nie bez testów — oleje syntetyczne mają zupełnie inną strukturę chemiczną niż oleje mineralne, a kompatybilność z FKM różni się znacznie w zależności od rodzaju oleju syntetycznego. Oleje syntetyczne PAO są zazwyczaj kompatybilne (podobnie jak oleje mineralne), ale oleje PAG, estrowe i inne oleje syntetyczne mogą powodować poważne pęcznienie. Zawsze należy sprawdzić kompatybilność przed zmianą oleju w układach z uszczelkami FKM lub liczyć się z koniecznością wymiany uszczelek na kompatybilne materiały po wymianie oleju.

P: Jeśli uszczelki już pęcznieją z powodu niekompatybilnego oleju, czy powrócą do stanu pierwotnego po zmianie oleju na kompatybilny?

Może nastąpić częściowe odzyskanie właściwości, ale pęcznienie powoduje trwałe uszkodzenia, w tym odkształcenie trwałe, zmniejszenie stopnia sieciowania i zmianę właściwości fizycznych. Uszczelki, które uległy pęcznieniu >15%, należy wymienić nawet po zmianie na kompatybilny olej, ponieważ utraciły one 40-60% swojego potencjału żywotności. Zapobieganie poprzez odpowiedni dobór materiałów jest znacznie bardziej opłacalne niż próba odzyskania właściwości po uszkodzeniu spowodowanym niekompatybilnością.

P: Jak często należy ponownie sprawdzać zgodność uszczelnień olejowych w istniejącym systemie?

Przeprowadzaj ponowne testy po każdej zmianie marki lub rodzaju oleju, nawet jeśli są one sprzedawane jako “równoważne”. Przeprowadź również testy w przypadku niewyjaśnionych awarii uszczelnień — degradacja oleju, zanieczyszczenie lub wyczerpanie dodatków mogą z czasem zmienić kompatybilność. W przypadku systemów krytycznych coroczne pobieranie próbek oleju i weryfikacja kompatybilności zapewnia wczesne ostrzeganie o problemach. W firmie Bepto zalecamy przeprowadzanie testów co najmniej co 2–3 lata lub natychmiast po każdej zmianie systemu olejowego.

P: Czy specyfikacja materiałowa producenta uszczelki gwarantuje kompatybilność z moim olejem?

Nie — ogólne specyfikacje, takie jak “FKM, 75 Shore A”, nie gwarantują kompatybilności z konkretnymi olejami, ponieważ receptury FKM różnią się znacznie w zależności od producenta. Zawsze należy poprosić o rzeczywiste dane z testów kompatybilności dla konkretnego oleju lub przeprowadzić testy samodzielnie. Renomowani dostawcy uszczelnień prowadzą bazy danych kompatybilności i mogą dostarczyć raporty z testów. W firmie Bepto zapewniamy dokumentację kompatybilności olejów dla wszystkich dostarczanych przez nas materiałów uszczelniających.

P: Czy mogę mieszać różne materiały uszczelniające w tym samym układzie pneumatycznym, aby zoptymalizować działanie różnych olejów?

Zasadniczo nie jest to zalecane — w układach pneumatycznych należy stosować spójne materiały uszczelniające, aby uprościć konserwację i uniknąć nieporozumień podczas napraw. Jeśli różne sekcje układu wykorzystują różne oleje (co jest rzadkością), konieczne może być zastosowanie różnych materiałów uszczelniających, ale wymaga to starannej dokumentacji i kodowania kolorami, aby zapobiec błędom montażowym. Lepszym rozwiązaniem jest wybór jednego oleju kompatybilnego z jednym materiałem uszczelniającym dla całego układu.

-

Dowiedz się więcej o strukturze chemicznej i zastosowaniach przemysłowych fluoroelastomerów (FKM). ↩

-

Poznaj właściwości techniczne i zalety syntetycznych smarów PAO w systemach przemysłowych. ↩

-

Zapoznaj się z oficjalną normą dotyczącą badania wpływu cieczy, takich jak oleje, na właściwości materiałów gumowych. ↩

-

Zrozumienie skali twardości Shore'a stosowanej do pomiaru elastyczności i odporności uszczelnień elastomerowych. ↩

-

Dowiedz się, jak odkształcenie trwałe wpływa na długoterminową wydajność i zdolność uszczelniania przemysłowych uszczelek. ↩