Os gestores das instalações assistem impotentes à paragem das linhas de produção quando os cilindros sem haste falham inesperadamente, criando atrasos em cascata que custam milhares por hora, enquanto as equipas de manutenção se esforçam por diagnosticar problemas que poderiam ter sido evitados com protocolos de cuidados preventivos adequados.

A manutenção eficaz de cilindros sem haste requer calendários de inspeção sistemáticos, protocolos de lubrificação, monitorização dos vedantes, verificação do alinhamento e acompanhamento do desempenho para evitar falhas dispendiosas e prolongar a vida útil do equipamento em 200-300% em comparação com abordagens de manutenção reactivas.

No mês passado, trabalhei com David, um gestor de instalações de um fabricante de peças para automóveis no Michigan, cuja linha de produção sofreu três falhas inesperadas de cilindros sem haste em duas semanas. Depois de implementar o nosso manutenção preventiva1 lista de verificação, a sua instalação funcionou sem falhas durante mais de 60 dias, reduzindo os custos de manutenção em 40%. 🔧

Índice

- O que deve ser incluído nas inspecções diárias dos cilindros sem haste?

- Como é que se estabelecem programas de lubrificação adequados para uma vida útil máxima?

- Que sinais de aviso indicam a necessidade de manutenção imediata?

- Que sistemas de documentação optimizam a eficiência da manutenção?

O que deve ser incluído nas inspecções diárias dos cilindros sem haste?

As inspecções diárias detectam os problemas antes de se tornarem falhas dispendiosas e paragens de produção.

As inspecções diárias de cilindros sem haste devem abranger a deteção visual de fugas, a verificação do bom funcionamento, a verificação da segurança da montagem, a monitorização da pressão de fornecimento de ar e a identificação de ruídos invulgares, demorando apenas 2-3 minutos por cilindro e evitando 90% falhas inesperadas.

Protocolo de inspeção visual

Avaliação do estado exterior

Comece cada inspeção com estas verificações visuais:

- Integridade da habitação - Procurar fissuras, amolgadelas ou corrosão

- Parafusos de montagem - Verificar se todos os fixadores estão apertados e seguros

- Proteção dos cabos - Verificar se os suportes dos cabos estão danificados ou gastos

- Contaminação ambiental - Remover poeiras, detritos ou acumulações de produtos químicos

- Protecções de segurança - Assegurar que todas as coberturas de proteção estão no lugar

Métodos de deteção de fugas

| Ponto de Inspeção | Método de deteção | Ação necessária |

|---|---|---|

| Ligações de portas | Teste da água com sabão | Apertar ou substituir os acessórios |

| Áreas de vedação | Vestígios visuais de óleo | Programar a substituição do vedante |

| Portas de escape | Procurar fugas de ar | Verificar os vedantes internos |

| Manómetros de pressão | Monitorizar as leituras | Investigar as quedas de pressão |

Controlos de desempenho operacional

Avaliação da qualidade do movimento

Durante cada ciclo, observar:

- Aceleração suave sem arranques bruscos

- Velocidade consistente em todo o comprimento do curso

- Paragem correta em posições finais sem saltar

- Funcionamento silencioso sem sons de esmerilagem ou guinchos

- Posicionamento exato em locais programados

Verificação de carga e velocidade

- Consistência do tempo de ciclo em comparação com as medições de base

- Forçar a saída adequado aos requisitos da aplicação

- Tempo de resposta para controlar os sinais dentro das especificações

- Estabilidade térmica durante o funcionamento contínuo

Como é que se estabelecem programas de lubrificação adequados para uma vida útil máxima?

A lubrificação estratégica evita o desgaste prematuro e aumenta significativamente a vida útil do cilindro sem haste.

Estabelecer calendários de lubrificação com base nas horas de funcionamento, contagens de ciclos, condições ambientais e especificações do fabricante, exigindo normalmente uma manutenção a cada 500-2000 horas de funcionamento, sendo a seleção adequada do lubrificante fundamental para a compatibilidade e desempenho dos vedantes.

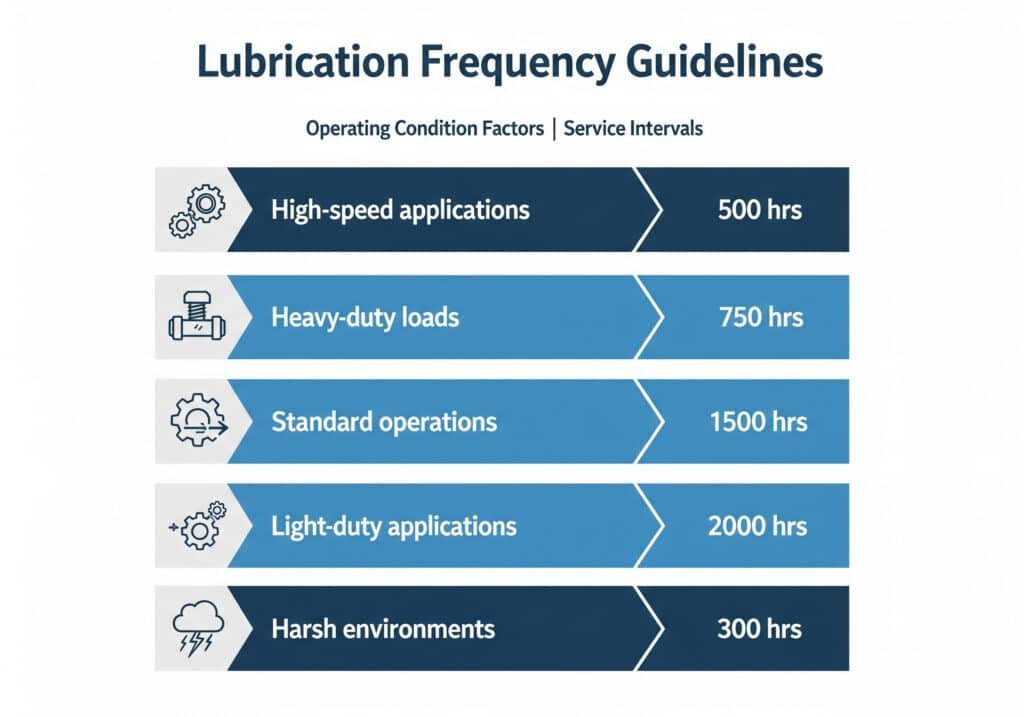

Diretrizes para a frequência de lubrificação

Factores de condição de funcionamento

- Aplicações de alta velocidade (>1000 ciclos/hora) - A cada 500 horas

- Cargas pesadas (>80% força nominal) - A cada 750 horas

- Operações standard (cargas/velocidades normais) - A cada 1500 horas

- Aplicações ligeiras (capacidade <50%) - A cada 2000 horas

- Ambientes agressivos (poeira, produtos químicos, calor) - A cada 300 horas

Adaptações ambientais

Modificar os horários com base nas condições:

- Alta temperatura os ambientes exigem um serviço 50% mais frequente

- Condições de poeira necessitam de filtragem e de maior frequência

- Exposição química exige lubrificantes compatíveis e intervalos mais curtos

- Humidade elevada as áreas requerem produtos resistentes à humidade

Seleção e aplicação de lubrificantes

Tipos de lubrificantes compatíveis

- Óleos sintéticos para aplicações a altas temperaturas

- De base mineral lubrificantes para condições normais

- De qualidade alimentar2 produtos para a indústria farmacêutica e alimentar

- Anti-corrosão formulações para ambientes marinhos

Técnicas de aplicação corretas

- Controlo das quantidades - Aplicar apenas as quantidades especificadas pelo fabricante

- Método de distribuição - Utilizar pontos de lubrificação e ferramentas adequados

- Prevenção da contaminação - Manter os lubrificantes limpos e selados

- Documentação - Registar o tipo, a quantidade e a data de aplicação

Recentemente, ajudei a Jennifer, uma supervisora de manutenção de uma fábrica de embalagens no Ohio, a redesenhar o seu programa de lubrificação depois de ter registado falhas frequentes nos vedantes. Ao mudar para o nosso lubrificante sintético recomendado e ao ajustar os intervalos de manutenção com base nas condições reais de funcionamento, as suas instalações reduziram as falhas dos cilindros sem haste em 75% e prolongaram a vida útil média de 18 meses para mais de 4 anos. 📊

Que sinais de aviso indicam a necessidade de manutenção imediata?

O reconhecimento precoce dos sinais de aviso evita falhas catastróficas e reparações de emergência dispendiosas.

Os sinais de aviso críticos que requerem atenção imediata incluem padrões de movimento irregulares, níveis de ruído invulgares, fugas visíveis, flutuações de pressão, geração de calor excessivo e erros de posicionamento, com uma resposta rápida que evita que problemas menores se transformem em falhas graves do sistema.

Indicadores de degradação do desempenho

Anomalias de movimento

Esteja atento a estes sintomas preocupantes:

- Tremores ou gaguez movimento durante os ciclos

- Resposta lenta para controlar sinais

- Velocidades inconsistentes entre a extensão e a retração

- Não alcançar posições finais programadas

- Vibração excessiva durante o funcionamento

Problemas de pressão e força

| Sinal de aviso | Causa possível | Nível de urgência |

|---|---|---|

| Quedas de pressão | Fuga interna | Elevado |

| Redução da produção de força | Desgaste da junta | Médio |

| Leituras de pressão erráticas | Problemas na válvula de controlo | Elevado |

| Acumulação lenta de pressão | Restrições à oferta | Médio |

Preocupações ambientais e de segurança

Monitorização da temperatura

- Calor excessivo geração indica fricção interna

- Pontos frios pode sugerir uma lubrificação inadequada

- Flutuações de temperatura pode causar problemas de vedação

- Expansão térmica afecta a precisão do posicionamento

Deteção de contaminação

- Contaminação do óleo nas correntes de ar de escape

- Partículas metálicas indicando desgaste interno

- Acumulação de água de problemas de condensação

- Resíduos químicos da contaminação do processo

Que sistemas de documentação optimizam a eficiência da manutenção?

A documentação abrangente permite a manutenção preditiva e optimiza a atribuição de recursos.

A documentação de manutenção eficaz inclui registos de manutenção digitais, acompanhamento de tendências de desempenho, gestão de inventário de peças, registos de análise de falhas e sistemas de acompanhamento de custos que permitem decisões baseadas em dados e reduzem as despesas gerais de manutenção em 25-35%.

Registos de manutenção digitais

Pontos de dados essenciais

Acompanhe estas métricas-chave para cada cilindro sem haste:

- Data de instalação e a base de desempenho inicial

- Horas de funcionamento e acumulação do número de ciclos

- Actividades de manutenção com datas e procedimentos efectuados

- Peças substituídas incluindo números de peças e fornecedores

- Tendências de desempenho que mostra a degradação ao longo do tempo

Sistemas de programação da manutenção

- Baseado no calendário calendários das inspecções de rotina

- Baseado em horas gatilhos para lubrificação e manutenção

- Baseado em condições alertas dos sistemas de controlo

- Algoritmos de previsão utilização de padrões de dados históricos

Análise e otimização de custos

Benefícios do acompanhamento financeiro

- Custo de manutenção por cilindro por ano

- Despesas de inatividade associados a falhas

- Custo das peças tendências e comparações entre fornecedores

- Eficiência laboral métricas para diferentes procedimentos

- Custo total de propriedade3 cálculos

Avaliação comparativa do desempenho

Compare os seus resultados com os padrões da indústria:

- Tempo médio entre falhas4 (MTBF)

- Custo de manutenção em percentagem do valor de substituição

- Eficiência energética melhorias resultantes de uma manutenção correta

- Eficácia global do equipamento5 (OEE) melhorias

Na Bepto, fornecemos suporte de manutenção abrangente, incluindo manuais de serviço detalhados, programas de treinamento técnico e peças de reposição genuínas para ajudar os gerentes de instalações a maximizar seus investimentos em cilindros sem haste. A nossa abordagem de manutenção preventiva ajudou centenas de instalações a reduzir o tempo de inatividade não planeado em mais de 80%. 🎯

Conclusão

A implementação de uma manutenção sistemática de cilindros sem haste através de inspecções diárias, calendários de lubrificação adequados, reconhecimento de avisos precoces e documentação abrangente transforma os custos de reparação reactivos em investimentos de manutenção previsíveis, maximizando a fiabilidade do equipamento e o tempo de produção.

Perguntas frequentes sobre a manutenção de cilindros sem haste

P: Com que frequência devo efetuar a manutenção completa do cilindro sem haste?

A manutenção completa deve ser efectuada a cada 1500-2000 horas de funcionamento em condições normais, sendo necessário um serviço mais frequente para aplicações de alta velocidade ou pesadas, ambientes agressivos ou quando a monitorização do desempenho indicar uma diminuição da eficiência.

P: Qual é a causa mais comum de falha prematura do cilindro sem haste?

A lubrificação inadequada é responsável por aproximadamente 60% de falhas prematuras, seguida de danos por contaminação e instalação incorrecta, tornando a lubrificação regular e a proteção ambiental as prioridades de manutenção mais críticas.

P: Posso utilizar lubrificantes genéricos em vez de produtos especificados pelo fabricante?

Os lubrificantes genéricos podem causar problemas de compatibilidade dos vedantes e anular as garantias, por isso utilize sempre produtos aprovados pelo fabricante que correspondam às suas condições de funcionamento específicas, gama de temperaturas e requisitos de exposição a produtos químicos para um desempenho ótimo.

P: Como é que sei quando os vedantes precisam de ser substituídos antes de falharem completamente?

Monitorize a degradação gradual do desempenho, ligeiras fugas de ar nos orifícios de escape, tempos de ciclo mais longos, produção de força reduzida e vestígios de óleo visíveis em torno das áreas dos vedantes como indicadores precoces que requerem a substituição dos vedantes.

P: Que documentação devo guardar para efeitos de garantia e seguro?

Mantenha registos detalhados das datas de instalação, dos calendários de manutenção, do serviço efectuado, das peças substituídas, das condições de funcionamento e de quaisquer modificações efectuadas, uma vez que esta documentação apoia os pedidos de garantia e demonstra a devida diligência para a cobertura do seguro.

-

Conheça os princípios fundamentais de uma estratégia de manutenção preventiva e as suas vantagens em relação às abordagens reactivas. ↩

-

Compreender as normas e requisitos NSF para lubrificantes utilizados em ambientes de processamento de alimentos e bebidas. ↩

-

Explore a forma como o modelo TCO fornece uma avaliação financeira abrangente de um ativo ao longo de todo o seu ciclo de vida. ↩

-

Descubra como esta métrica de fiabilidade chave é calculada e utilizada para prever o tempo de funcionamento do equipamento. ↩

-

Conheça a metodologia subjacente ao OEE, uma métrica crítica para medir a produtividade do fabrico. ↩