Os engenheiros gastam inúmeras horas projetando circuitos pneumáticos personalizados do zero, criando manifolds complexos e lutando com problemas de confiabilidade que poderiam ser eliminados por meio de sistemas de válvulas modulares. As abordagens tradicionais de projeto de circuitos levam a pesadelos de manutenção, solução de problemas difícil e componentes personalizados caros que atrasam projetos e aumentam custos. 🔧

Os sistemas de válvulas modulares permitem a construção confiável de circuitos pneumáticos por meio de componentes padronizados, manutenção simplificada, redução de pontos de vazamento e opções de configuração flexíveis que otimizam o projeto, a instalação e a manutenção, ao mesmo tempo em que melhoram a confiabilidade geral do sistema. Essa abordagem transforma o projeto de circuitos pneumáticos de engenharia personalizada em montagem sistemática.

Ontem, conversei com Carlos, engenheiro de projeto de uma empresa de automação da Flórida, cuja equipe levava três semanas para projetar cada circuito pneumático personalizado, quando soluções modulares poderiam reduzir esse tempo para três dias.

Índice

- O que são sistemas de válvulas pneumáticas modulares e quais são suas principais vantagens?

- Como projetar circuitos usando blocos modulares de válvulas?

- Quais estratégias de configuração maximizam a confiabilidade do sistema modular?

- Quais são os benefícios dos sistemas modulares em termos de manutenção e resolução de problemas?

O que são sistemas de válvulas pneumáticas modulares e quais são suas principais vantagens?

Compreender a arquitetura modular das válvulas é essencial para o projeto de circuitos pneumáticos modernos. 🏗️

Os sistemas de válvulas pneumáticas modulares utilizam blocos de válvulas, coletores e interfaces de conexão padronizados que se encaixam para criar circuitos completos, eliminando a usinagem personalizada, reduzindo o tempo de montagem e proporcionando flexibilidade de configuração ilimitada por meio de componentes intercambiáveis. Essa abordagem modular revoluciona o projeto e a manutenção de sistemas pneumáticos.

Arquitetura de sistema modular

Blocos de construção padronizados

Os sistemas modulares consistem em:

- Coletores de base fornecimento de conexões de alimentação e exaustão de ar

- Blocos de válvulas contendo controle direcional, controle de fluxo e regulação de pressão

- Placas terminais vedação do conjunto do coletor

- Módulos de interface conexão com atuadores e sensores

Padrões de conexão universais

Todos os componentes utilizam interfaces padronizadas, garantindo um encaixe perfeito e eliminando problemas de compatibilidade entre fabricantes que seguem os padrões da indústria.

Configuração escalável

Os sistemas podem ser facilmente expandidos ou reconfigurados adicionando ou removendo blocos de válvulas sem afetar outras funções do circuito.

Comparação entre circuitos modulares e tradicionais

| Aspecto | Costuma tradicional | Sistemas modulares | Vantagem |

|---|---|---|---|

| Tempo de projeto | 2 a 4 semanas | 2 a 4 dias | Redução de 85% |

| Tempo de montagem | 8 a 16 horas | 2 a 4 horas | Redução de 75% |

| Pontos de vazamento | 20-40 por circuito | 4-8 por circuito | Redução 70% |

| Acesso para manutenção | Pobre | Excelente | Significativo |

| Alterações na configuração | Grande reformulação | Reconfiguração simples | Revolucionário |

Como projetar circuitos usando blocos modulares de válvulas?

Abordagens sistemáticas de design modular garantem desempenho e confiabilidade ideais do circuito. 📋

O projeto eficaz de circuitos modulares segue um processo estruturado: analisar os requisitos do atuador, selecionar as funções adequadas da válvula, organizar os módulos para obter caminhos de fluxo ideais e configurar as interfaces de controle para criar circuitos pneumáticos eficientes e fáceis de manter. Nossa metodologia de design comprovada elimina suposições e garante o sucesso desde a primeira tentativa.

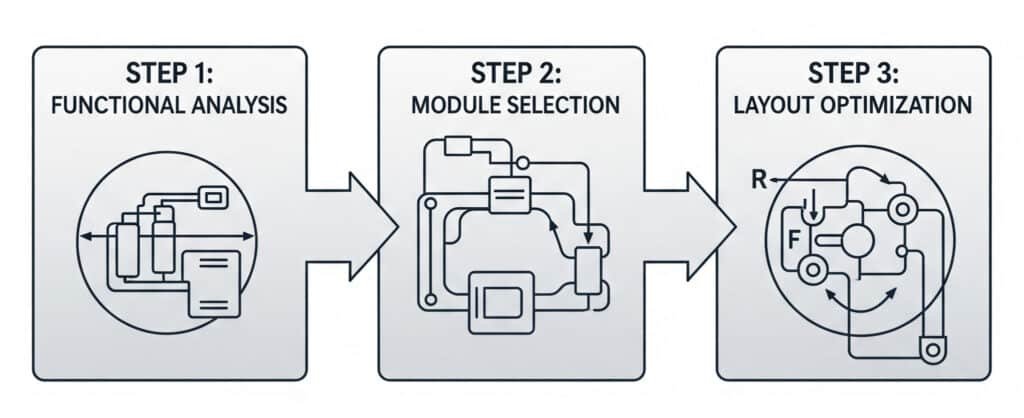

Processo de Design Modular Bepto

Na Bepto, desenvolvemos uma abordagem sistemática para o projeto de circuitos modulares:

Passo 1: Análise funcional

- Identifique todos os atuadores e seus requisitos operacionais.

- Determine as necessidades de lógica de controle e sequenciamento

- Especifique os requisitos de segurança e parada de emergência

- Calcule o consumo total de ar e as necessidades de pressão

Etapa 2: Seleção do módulo

- Escolha os tipos de válvulas adequados para cada função

- Selecione os módulos de controle de fluxo e regulação de pressão

- Determine o tamanho e a configuração do coletor

- Especifique os requisitos da interface de controle

Etapa 3: Otimização do layout

- Organize os módulos para obter os percursos mais curtos

- Minimize as quedas de pressão e os volumes mortos

- Garanta fácil acesso para manutenção

- Planeje o roteamento dos cabos e os pontos de conexão

Blocos de construção de circuitos comuns

| Função | Tipo de módulo | Aplicações típicas |

|---|---|---|

| Controle direcional | Válvulas 5/2, 5/3, 3/2 | Controle do cilindro, direcionamento do ar |

| Controle de fluxo | Restritores ajustáveis | Controle de velocidade, partida suave |

| Controle de pressão | Reguladores, válvulas de alívio | Controle de força, segurança |

| Funções lógicas | Módulos AND, OR, NOT | Controle de sequência, intertravamentos |

| Interface | Módulos de E/S, válvulas piloto | Conexão PLC, controle manual |

Exemplo de projeto: Sistema de cilindro duplo

A equipe de Carlos precisava controlar dois cilindros com controle de velocidade independente e operação sincronizada:

Componentes necessários:

- Manifold base (6 estações)

- Duas válvulas de controle direcional 5/2

- Dois módulos de controle de fluxo

- Um módulo regulador de pressão

- Um módulo lógico AND

- Conjunto da placa terminal

Benefícios da configuração:

- 60% menos conexões do que a abordagem tradicional

- Conexão única de abastecimento de ar

- Controle de velocidade integrado

- Modificação lógica fácil

- Dimensões compactas: 30,5 cm × 10,2 cm

Quais estratégias de configuração maximizam a confiabilidade do sistema modular?

As escolhas estratégicas de configuração têm um impacto significativo na confiabilidade e no desempenho do sistema a longo prazo. 🛡️

Para maximizar a confiabilidade do sistema modular, é necessário dimensionar adequadamente o coletor, implementar redundância estratégica, organizar os módulos de maneira ideal e gerenciar sistematicamente a pressão, a fim de evitar falhas e garantir uma operação consistente em condições variáveis. Essas estratégias evitam modos de falha comuns e prolongam a vida útil do sistema.

Estratégias críticas de confiabilidade

Dimensionamento do coletor para expansão futura

Manifolds de tamanho 25-30% maiores do que as necessidades imediatas para acomodar adições futuras sem reprojetar o sistema. Isso evita retrofits dispendiosos e mantém as características de fluxo ideais.

Implementação de redundância estratégica

Para aplicações críticas, implemente caminhos de controle redundantes:

- Funções de segurança duplicadas

- Regulação da pressão de reserva

- Caminhos alternativos para sinais de controle

- Substituições manuais de emergência

Otimização do gerenciamento de pressão

A distribuição adequada da pressão evita falhas em cascata:

- Reguladores dedicados para funções críticas

- Monitoramento da pressão em pontos-chave

- Proteção com válvula de alívio para componentes sensíveis

- Redução de pressão em etapas para circuitos complexos

Recursos de aprimoramento da confiabilidade do Bepto

| Recurso | Benefício | Melhoria da confiabilidade |

|---|---|---|

| Vedantes de face com O-ring1 | Elimina os caminhos de vazamento | Redução de vazamentos 95% |

| Fixadores cativos | Evita a perda de hardware | Retenção 100% |

| Módulos codificados por cores | Reduz erros de fiação | Redução do erro 80% |

| Indicadores de status | Saúde do sistema visual | Diagnóstico mais rápido com o 60% |

| Diagnóstico modular | Teste de funções individuais | Melhoria na resolução de problemas do 70% |

Considerações ambientais

Gerenciamento de temperatura

Os sistemas modulares lidam melhor com variações de temperatura do que os circuitos personalizados devido a:

- Características uniformes de expansão térmica

- Materiais de vedação padronizados

- Interfaces de montagem consistentes

- Proteção térmica integrada

Proteção contra contaminação

Maior resistência à contaminação através de:

- Interfaces de módulo seladas

- Pontos de conexão protegidos

- Fácil integração do filtro

- Acesso simplificado para limpeza

Melhores práticas de configuração

Maria, supervisora de manutenção de uma fábrica no Texas, implementou nossas estratégias modulares de confiabilidade e reduziu o tempo de inatividade do sistema pneumático em 75%, ao mesmo tempo em que cortou os custos de manutenção pela metade.

Quais são os benefícios dos sistemas modulares em termos de manutenção e resolução de problemas?

Os sistemas modulares simplificam drasticamente a manutenção e o diagnóstico de problemas em comparação com os circuitos pneumáticos tradicionais. 🔍

Os sistemas pneumáticos modulares permitem o rápido isolamento de falhas, a substituição individual de componentes, o inventário simplificado de peças sobressalentes e a redução dos requisitos de treinamento de manutenção por meio de interfaces padronizadas e funcionalidade plug-and-play. Essas vantagens se traduzem em economias significativas nos custos operacionais e maior tempo de atividade.

Vantagens de manutenção

Acesso a componentes individuais

Cada função da válvula pode ser reparada independentemente, sem afetar as operações de outros circuitos:

- Remova módulos individuais para reparo ou substituição

- Teste funções individuais isoladamente

- Realizar manutenção preventiva dentro do prazo previsto

- Atualize funções específicas sem desligar o sistema

Peças de reposição padronizadas

Os sistemas modulares requerem menos peças sobressalentes específicas:

- Blocos de válvulas comuns em vários circuitos

- Vedações e componentes de desgaste padronizados

- Módulos intercambiáveis entre aplicações

- Redução do investimento em estoque e espaço de armazenamento

Requisitos de treinamento simplificados

Os técnicos de manutenção aprendem um sistema modular em vez de vários projetos personalizados:

- Procedimentos padrão de resolução de problemas

- Técnicas comuns de reparo

- Métodos de diagnóstico universais

- Competências transferíveis entre aplicações

Recursos de resolução de problemas

| Recurso de diagnóstico | Circuito Tradicional | Sistema Modular | Economia de tempo |

|---|---|---|---|

| Isolamento de falhas | 2 a 4 horas | 15 a 30 minutos | Redução de 85% |

| Teste de componentes | Difícil/impossível | Teste de módulo individual | Revolucionário |

| Status visual | Indicadores limitados | Status do LED por módulo | Imediato |

| Documentação | Desenhos personalizados | Esquemas padrão | 70% mais rápido |

Integração da manutenção preditiva

Diagnóstico integrado

Os sistemas modulares modernos incluem recursos de diagnóstico:

- Contadores de ciclos2 para previsão de desgaste

- Monitoramento da pressão para tendências de desempenho

- Sensores de temperatura para gerenciamento térmico

- Detecção de vibração para problemas mecânicos

Monitoramento remoto

Os sistemas modulares integram-se facilmente com Indústria 4.03 iniciativas:

- Relatórios de status de módulos individuais

- Coleta de dados de desempenho

- Algoritmos preditivos de falhas

- Agendamento automatizado de manutenção

Resultados reais de manutenção

David, engenheiro de fábrica de uma montadora de automóveis em Michigan, acompanhou as métricas de manutenção após a conversão para sistemas modulares:

Antes dos sistemas modulares:

- Tempo médio de reparo: 4,5 horas

- Estoque de peças sobressalentes: $45.000

- Tempo de treinamento por técnico: 40 horas

- Custo anual de manutenção: $180.000

Após a implementação modular:

- Tempo médio de reparo: 45 minutos

- Estoque de peças sobressalentes: $18.000

- Tempo de treinamento por técnico: 12 horas

- Custo anual de manutenção: $65.000

Resultados: Redução de 64% nos custos de manutenção e melhoria de 85% nos tempos de reparo.

Benefícios de resposta a emergências

Substituição rápida de componentes

Falhas críticas do sistema podem ser resolvidas rapidamente:

- Mantenha módulos sobressalentes pré-configurados em estoque

- Troque módulos em minutos, não em horas

- Restaure a produção imediatamente

- Reparar módulos com falha offline

Alterações temporárias na configuração

Os sistemas modulares permitem modificações rápidas no processo:

- Adicionar funções de desvio temporário

- Implementar modos de operação de emergência

- Reconfigure para operação com capacidade reduzida

- Manter a produção durante os reparos

Conclusão

Os sistemas de válvulas pneumáticas modulares revolucionam o projeto e a manutenção de circuitos por meio de componentes padronizados, montagem simplificada, maior confiabilidade e requisitos de manutenção drasticamente reduzidos, tornando-os essenciais para a automação industrial moderna.

Perguntas frequentes sobre sistemas de válvulas pneumáticas modulares

P: Os sistemas de válvulas modulares são mais caros do que os circuitos personalizados tradicionais?

R: Embora os custos iniciais dos componentes possam ser 10-20% mais elevados, os sistemas modulares proporcionam uma economia total de 40-60% através da redução do tempo de projeto, montagem mais rápida, custos de manutenção mais baixos e maior confiabilidade ao longo do ciclo de vida do sistema.

P: Os circuitos pneumáticos existentes podem ser convertidos em sistemas modulares?

R: Sim, a maioria dos circuitos existentes pode ser convertida em sistemas modulares durante a manutenção planejada ou atualizações. O processo de conversão normalmente se paga em 6 a 12 meses, por meio da redução da manutenção e do aumento da confiabilidade.

P: Os sistemas modulares funcionam com diferentes tipos e tamanhos de atuadores?

R: Os sistemas modulares funcionam com todos os atuadores pneumáticos padrão, incluindo cilindros, atuadores rotativos, garras e cilindros sem haste. As interfaces padronizadas acomodam vários requisitos de conexão de atuadores por meio de módulos de interface apropriados.

P: Como os sistemas modulares lidam com aplicações de alto fluxo?

R: Os sistemas modulares Bepto atendem aos requisitos de alto fluxo por meio de tamanhos maiores de manifold, configurações de válvulas paralelas e blocos de válvulas de alta capacidade. Taxas de fluxo de até 200 SCFM por circuito são facilmente alcançáveis com a configuração adequada.

P: Que tipo de treinamento é necessário para os técnicos que trabalham com sistemas modulares?

R: Os técnicos normalmente precisam de 1 a 2 dias de treinamento para compreender os princípios do sistema modular e os procedimentos de manutenção, em comparação com semanas de treinamento para vários projetos de circuitos personalizados. A abordagem padronizada reduz significativamente as curvas de aprendizado e melhora a eficiência na resolução de problemas.

-

Descubra como as conexões com vedação facial por O-ring proporcionam uma conexão altamente confiável e sem vazamentos em sistemas hidráulicos e pneumáticos. ↩

-

Saiba como os contadores de ciclos são usados para monitorar o uso do equipamento e prever as necessidades de manutenção com base na vida útil operacional. ↩

-

Explore os conceitos-chave da quarta revolução industrial, incluindo IoT, fábricas inteligentes e fabricação orientada por dados. ↩