Keď vaše pneumatické valce náhle stratia 30% svojej menovitej sily alebo nedosiahnu stanovené rýchlosti napriek dostatočnej kapacite kompresora, pravdepodobne pociťujete kumulatívne účinky poklesov tlaku v portoch a armatúrach – neviditeľných zlodejoch energie, ktorí môžu znížiť účinnosť systému o 40-60%, pričom zostávajú úplne skrytí pred bežným pozorovaním. Tieto tlakové straty sa kumulujú v celom systéme a vytvárajú výkonnostné prekážky, ktoré frustrujú inžinierov, ktorí sa zameriavajú na dimenzovanie valcov a ignorujú kritickú cestu toku. 💨

Dynamika poklesu tlaku v pneumatických systémoch sleduje mechanika tekutín1 princípy, podľa ktorých každé obmedzenie (porty, armatúry, ventily) spôsobuje energetické straty úmerné druhej mocnine rýchlosti prúdenia, pričom celkový tlakový pokles systému je súčtom všetkých individuálnych strát, čo priamo znižuje dostupnú silu valca a rýchlostný výkon.

Včera som pomáhal Márii, výrobnej inžinierke v továrni na textilné stroje v Gruzínsku, ktorá zistila, že optimalizáciou strát spôsobených tlakovou stratou zvýšila rýchlosť valcov o 45% bez výmeny jediného valca alebo zvýšenia kapacity kompresora.

Obsah

- Čo spôsobuje pokles tlaku v komponentoch pneumatického systému?

- Ako sa počítajú a merajú tlakové straty?

- Aký je kumulatívny vplyv viacerých obmedzení?

- Ako môžete minimalizovať pokles tlaku pre maximálny výkon?

Čo spôsobuje pokles tlaku v komponentoch pneumatického systému?

Porozumenie základným mechanizmom poklesu tlaku je nevyhnutné pre optimalizáciu systému. 🔬

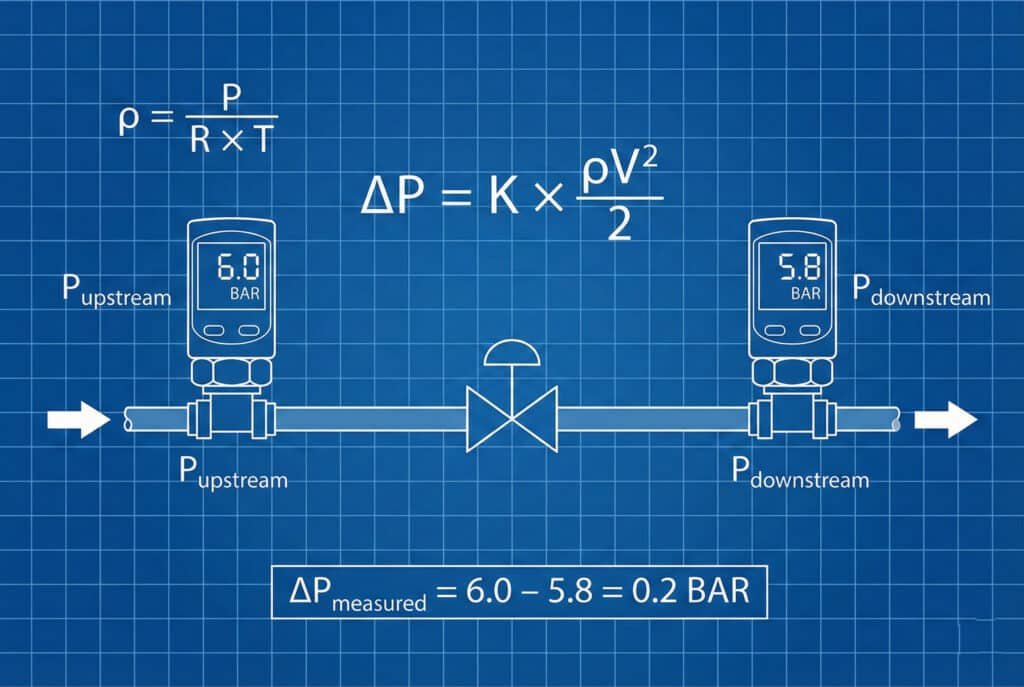

Pokles tlaku nastáva, keď prúdiaci vzduch narazí na prekážky, ktoré premieňajú kinetickú energiu na teplo prostredníctvom trenia, turbulencie a oddelenie toku2, pričom straty sa riadia rovnicou

\( \Delta P = K \times (\rho V^{2} / 2) \), kde K je koeficient strát špecifický pre geometriu každej súčasti a podmienky prietoku.

Základná rovnica poklesu tlaku

Základný vzťah medzi poklesom tlaku je:

$$

\Delta P = K \times \frac{\rho V^{2}}{2}

$$

Kde:

- \( \Delta P \) = Pokles tlaku (Pa)

- \( K \) = koeficient strát (bezrozmerný)

- \( \rho \) = hustota vzduchu (kg/m^3)

- \( V \) = Rýchlosť vzduchu (m/s)

Primárne mechanizmy strát

Trenie straty:

- Trenie o stenu: Viskozita vzduchu vytvára šmykové napätie na stenách potrubia.

- Drsnosť povrchu: Nerovné povrchy zvyšujú koeficient trenia.

- Závislosť od dĺžky: Straty sa kumulujú s vzdialenosťou

- Reynoldsovo číslo3 účinky: Režim prúdenia ovplyvňuje koeficient trenia

Straty formulára:

- Náhle kontrakcie: Zrýchlenie toku prostredníctvom zníženej plochy

- Náhle expanzie: Spomalenie toku a rozptyl energie

- Zmeny smeru: Kolená, T-kusy a ohyby vytvárajú turbulencie

- Prekážky: Ventily, filtre a armatúry prerušujú prietok

Koeficienty strát špecifické pre jednotlivé komponenty

| Komponent | Typická hodnota K | Primárny mechanizmus straty |

|---|---|---|

| Rovná rúrka (podľa L/D) | 0.02-0.05 | Trenie o stenu |

| 90° koleno | 0.3-0.9 | Oddelenie toku |

| Náhla kontrakcia | 0.1-0.5 | Straty zrýchlenia |

| Náhla expanzia | 0.2-1.0 | Straty spôsobené spomalením |

| Guľový ventil (plne otvorený) | 0.05-0.2 | Menšie obmedzenie |

| Závorový ventil (plne otvorený) | 0.1-0.3 | Porucha toku |

Vplyvy geometrie portu

Konštrukcia valcového otvoru:

- Ostré hrany portov: Vysoké koeficienty strát (K = 0,5–1,0)

- Zaokrúhlené položky: Znížené straty (K = 0,1–0,3)

- Zúžené prechody: Minimalizované oddelenie (K = 0,05–0,15)

- Priemer prístavu: Inverzný vzťah s rýchlosťou a stratami

Vnútorné prietokové cesty:

- Hĺbka portu: Ovplyvňuje straty pri vstupe a výstupe

- Vnútorné komory: Vytvorte straty z expanzie/kontrakcie

- Zmeny smeru toku: 90° otočky výrazne zvyšujú straty

- Výrobné tolerancie: Ostré hrany vs. plynulé prechody

Príspevky na montáž

Zásuvné armatúry:

- Vnútorné obmedzenia: Znížený efektívny priemer

- Zložitosť toku: Viacnásobné zmeny smeru

- Rušenie tesnenia: O-krúžky spôsobujú narušenie toku

- Variácie montáže: Nejednotná vnútorná geometria

Závitové spoje:

- Rušenie vlákien: Čiastočná obštrukcia prietoku

- Účinky tesniaceho materiálu: Zložky závitov ovplyvňujú prietokovú plochu

- Problémy s vyrovnaním: Nesprávne zarovnané pripojenia zvyšujú straty

- Vnútorná geometria: Rôzne vnútorné priemery

Prípadová štúdia: Textilné stroje spoločnosti Maria

Systémová analýza Marie odhalila významné zdroje poklesu tlaku:

- Prívodný tlak: 7 barov na kompresore

- Vstupný tlak valca: 4,8 bar (strata 31%)

- Hlavní prispievatelia:

– Filtre: strata 0,6 baru

– Rozdeľovač ventilov: strata 0,8 baru

– Armatúry a potrubia: strata 0,5 baru

– Porty valcov: strata 0,3 baru

Tento celkový pokles tlaku o 2,2 baru znížil jej efektívnu silu valcov o 311 TP3T a rýchlosť o 451 TP3T.

Ako sa počítajú a merajú tlakové straty?

Presný výpočet a meranie tlakovej straty umožňuje cielenú optimalizáciu systému. 📊

Vypočítajte tlakové straty pomocou koeficientov strát komponentov a rýchlostí prietoku: \( \Delta P = K \times (\rho V^{2} / 2) \), potom zmerajte skutočné straty pomocou vysoko presných tlakových snímačov umiestnených pred a za každým komponentom, aby ste overili výpočty a identifikovali neočakávané obmedzenia.

Metodika výpočtu

Postup krok za krokom:

- Určite prietok: \( Q = A \times V \) (požiadavky na valec)

- Vypočítajte rýchlosti: \( V = Q / A \) pre každú zložku

- Nájsť koeficienty strát: Hodnoty \( K \) z literatúry alebo testovania

- Vypočítajte individuálne straty: \( \Delta P = K \times (\rho V^{2} / 2) \)

- Súčet celkových strát: \( \Delta P_{\text{celkové}} = \Sigma \Delta P_{\text{individuálne}} \)

Výpočet hustoty vzduchu:

$$

\rho = \frac{P}{R \times T}

$$

Kde:

- \( P \) = Absolútny tlak (Pa)

- \( R \) = Špecifická plynová konštanta4 pre vzduch (287 J/kg·K)

- \( T \) = Absolútna teplota (K)

Výpočty rýchlosti prúdenia

Pre kruhové prierezy:

$$

V = \frac{4Q}{\pi D^{2}}

$$

Kde:

- \( Q \) = Objemový prietok (m^3/s)

- \( D \) = vnútorný priemer (m)

Pre zložité geometrie:

$$

V = \frac{Q}{A_{\text{efektívne}}}

$$

Kde \( A_{\text{effective}} \) musí byť stanovené experimentálne alebo prostredníctvom Analýza CFD5.

Meracie zariadenia a nastavenie

| Zariadenie | Presnosť | Aplikácia | Úroveň nákladov |

|---|---|---|---|

| Prevodníky diferenčného tlaku | ±0,11 TP3T FS | Testovanie komponentov | Stredné |

| Pitotove trubice | ±2% | Meranie rýchlosti | Nízka |

| Dierové dosky | ±1% | Meranie prietoku | Nízka |

| Hmotnostné prietokomery | ±0,5% | Presné meranie prietoku | Vysoká |

Techniky merania

Inštalácia tlakového kohútika:

- Poloha proti prúdu: 8-10 priemerov rúrky pred obmedzením

- Miesto na dolnom toku: 4-6 priemerov rúrky po obmedzení

- Dizajn kohútika: Zapustené otvory bez ostrých hrán

- Viacnásobné ťuknutia: Priemerné hodnoty presnosti

Protokol zberu údajov:

- Stabilné podmienky: Povoliť stabilizáciu systému

- Viaceré merania: Štatistická analýza variácií

- Kompenzácia teploty: Opravte zmeny hustoty

- Korelácia prietoku: Meranie simultánneho prietoku a tlaku

Príklady výpočtov

Príklad 1: Strata výkonu valca

Vzhľadom na to, že:

- Prúdenie: 100 SCFM (0,047 m³/s za štandardných podmienok)

- Priemer portu: 8 mm

- Prevádzkový tlak: 6 barov

- Teplota: 20 °C

- Koeficient straty portu: K = 0,4

Výpočet:

- Rýchlosť: V = 4 × 0,047/(π × 0,008²) = 93,4 m/s

- Hustota: ρ = 600 000/(287 × 293) = 7,14 kg/m³

- Tlaková strata: ΔP = 0,4 × (7,14 × 93,4²)/2 = 12 450 Pa = 0,125 bar

Príklad 2: Strata pri montáži

90° koleno s:

- Vnútorný priemer: 6 mm

- Prúdenie: 50 SCFM

- Koeficient strát: K = 0,6

Výsledok: \( \Delta P = 0,18\ \text{bar} \)

Validácia a overovanie

Meranie vs. výpočet:

- Typická dohoda: ±15% pre štandardné komponenty

- Komplexné geometrie: ±25% kvôli neistotám v geometrii

- Výrobné odchýlky: ±10% medzi komponentmi

- Účinky inštalácie: ±20% v závislosti od podmienok na vstupnej/výstupnej strane

Zdroje nezrovnalostí:

- Presnosť koeficientu strát: Hodnoty v literatúre vs. skutočné komponenty

- Vplyvy režimu toku: Prechod medzi laminárnym a turbulentným prúdením

- Vplyv teploty: Zmeny hustoty a viskozity

- Stlačiteľnosť: Vplyvy vysokorýchlostného prúdenia

Analýza na úrovni systému

Merania textilného systému Marie:

- Vypočítaná celková strata: 2,0 bar

- Meraná celková strata: 2,2 bar (rozdiel 10%)

- Závažné nezrovnalosti:

– Skriňa filtra: 25% vyššia ako vypočítaná

– Rozvodný ventil: 15% vyšší, ako sa očakávalo

– Príslušenstvo: Úzke súlad s výpočtami

Informácie o meraní:

- Stav filtra: Čiastočné upchanie zvýšilo straty

- Konštrukcia rozdeľovača: Vnútorná geometria je obmedzujúcejšia, ako sa predpokladalo.

- Účinky inštalácie: Turbulencia proti prúdu ovplyvnila niektoré merania.

Aký je kumulatívny vplyv viacerých obmedzení?

Viacnásobné poklesy tlaku v celom systéme vytvárajú zložené účinky, ktoré výrazne ovplyvňujú výkon. 📈

Kumulatívny vplyv poklesu tlaku sa riadi princípom, že celková strata systému sa rovná súčtu všetkých individuálnych strát \( \Delta P_{\text{total}} = \Sigma \Delta P_i \), pričom každé obmedzenie znižuje dostupný tlak pre nasledujúce komponenty, čo vedie k kaskádovému zhoršeniu výkonu, ktoré môže v zle navrhnutých systémoch znížiť silu valca o 40–60%.

Analýza poklesu tlaku v sérii

Prídavná povaha:

$$

\Delta P_{\text{celkom}} = \Delta P_{1} + \Delta P_{2} + \Delta P_{3} + \cdots + \Delta P_{n}

$$

Každá súčasť v prietokovej dráhe prispieva k celkovej strate systému.

Výpočet dostupného tlaku:

$$

P_{\text{dostupné}} = P_{\text{ponuka}} – \Delta P_{\text{celkové}}

$$

Tento dostupný tlak určuje skutočný výkon valca.

Rozloženie tlakovej straty

Typické poruchy systému:

- Systém dodávok: 10-20% (filtry, regulátory, hlavné potrubia)

- Ventilový rozdeľovač: 25-35% (smerové ventily, regulátory prietoku)

- Spojovacie linky: 15-25% (trubky, tvarovky)

- Porty valcov: 10-20% (obmedzenia prívodu/odvodu)

- Výfukový systém: 5-15% (tlmiče výfuku, výfukové ventily)

Analýza vplyvu na výkon

Zníženie sily:

$$

F_{\text{skutočná}} = F_{\text{menovitá}} \times \left( \frac{P_{\text{dostupná}}}{P_{\text{menovitá}}} \right)

$$

Kde tlakové straty priamo znižujú dostupnú silu.

Vplyv rýchlosti:

Prúdenie cez obmedzenia je nasledovné:

$$

Q = C_v \times \sqrt{\frac{\Delta P}{SG}}

$$

Znížený dostupný tlak znižuje prietok a rýchlosť valca.

Kaskádové efekty

| Systémová zložka | Individuálna strata | Kumulatívna strata | Vplyv na výkon |

|---|---|---|---|

| Filter | 0,3 baru | 0,3 baru | 4% zníženie sily |

| Regulátor | 0,2 baru | 0,5 baru | 7% zníženie sily |

| Hlavný ventil | 0,6 bar | 1,1 bar | 16% zníženie sily |

| Príslušenstvo | 0,4 bar | 1,5 baru | 21% zníženie sily |

| Port valca | 0,3 baru | 1,8 baru | 26% zníženie sily |

Nelineárne efekty

Vzťah medzi rýchlosťou a druhou mocninou:

S rastom prietoku tlakové straty rastú kvadraticky:

$$

\Delta P \propto Q^{2}

$$

To znamená, že zdvojnásobenie prietoku štvornásobne zvyšuje tlakovú stratu.

Obmedzenia týkajúce sa zložených úrokov:

Viac malých obmedzení môže spôsobiť väčšie celkové straty ako jedno veľké obmedzenie v dôsledku vplyvu rýchlosti.

Analýza efektívnosti systému

Celková účinnosť systému:

$$

\eta_{\text{systém}}

= \frac{P_{\text{dostupné}}}{P_{\text{dodávka}}}

= \frac{P_{\text{dodávka}} – \Sigma \Delta P}{P_{\text{dodávka}}}

$$

Výpočet energetickej straty:

$$

\eta_{\text{systém}}

= \frac{P_{\text{dostupné}}}{P_{\text{dodávka}}}

= \frac{P_{\text{dodávka}} – \Sigma \Delta P}{P_{\text{dodávka}}}

$$

Kde sa premrhaná energia premieňa na teplo.

Priority optimalizácie

Paretova analýza:

Sústredte optimalizačné úsilie na komponenty s najvyššími stratami:

- Ventilové rozvody: Často 30-40% z celkových strát

- Filtre: Pri znečistení môže byť 20-30%

- Porty valcov: 15-25% v malých valcoch

- Príslušenstvo: 10-20% kumulatívny účinok

Prípadová štúdia: Posúdenie kumulatívneho vplyvu

Systém Márie pred optimalizáciou:

- Prívodný tlak: 7,0 bar

- K dispozícii vo fľaši: 4,8 bar

- Účinnosť systému: 69%

- Zníženie sily: 31%

- Zníženie rýchlosti: 45%

Individuálne príspevky:

- Primárny filter: 0,4 bar (18% celkovej straty)

- Sekundárny filter: 0,2 bar (9% celkovej straty)

- Regulátor tlaku: 0,3 bar (14% celkovej straty)

- Hlavný ventilový rozdeľovač: 0,8 bar (36% celkovej straty)

- Distribučné potrubie: 0,3 bar (14% celkovej straty)

- Pripojenia valcov: 0,2 bar (9% celkovej straty)

Korelácia výkonu:

- Teoretická sila valca: 1 250 N

- Skutočná nameraná sila: 860 N (zníženie 31%)

- Presnosť korelácie: 98% dohoda s výpočtom na základe tlaku

Ako môžete minimalizovať pokles tlaku pre maximálny výkon?

Zníženie tlakovej straty vyžaduje systematickú optimalizáciu výberu komponentov, dimenzovania a návrhu systému. 🎯

Minimalizujte pokles tlaku optimalizáciou komponentov (väčšie porty, aerodynamické ventily), vylepšením konštrukcie systému (kratšie cesty, menej obmedzení), správnym dimenzovaním (primeraná prietoková kapacita) a postupmi údržby (čisté filtre, správna inštalácia), aby ste obnovili 80-90% strateného výkonu.

Stratégie výberu komponentov

Optimalizácia ventilov:

- Ventily s vysokým Cv: Vyberte ventily s prietokovými koeficientmi 2-3x vypočítanými požiadavkami.

- Konštrukcie s plným prierezom: Minimalizujte vnútorné obmedzenia

- Zefektívnené prietokové cesty: Vyhýbajte sa ostrým rohom a náhlym zmenám.

- Integrované rozdeľovače: Znížte straty pri pripojení

Vylepšenia portov a príslušenstva:

- Väčšie priemery portov: Zvýšenie o 25-50% nad minimálnu vypočítanú hodnotu

- Plynulé prechody: Zrezané alebo zaoblené vstupy

- Vysoko kvalitné príslušenstvo: Presne vyrobené vnútorné geometrie

- Priame konštrukcie: Minimalizujte zmeny smeru toku

Optimalizácia návrhu systému

Vylepšenia rozloženia:

- Kratšie prietokové cesty: Priame smerovanie medzi komponentmi

- Minimalizácia príslušenstva: Ak je to možné, používajte nepretržité potrubie.

- Paralelné tokové cesty: Rozložte prietok, aby ste znížili individuálne rýchlosti.

- Strategické umiestnenie komponentov: Optimálne umiestnenie komponentov s vysokými stratami

Pokyny na určovanie veľkosti:

- Priemer rúrky: Veľkosť pre maximálnu rýchlosť 15 m/s

- Dimenzovanie prístavu: minimálne 1,5-2x vypočítaná plocha

- Výber ventilu: Hodnotenie Cv 2-3x vypočítaná požiadavka

- Veľkosť filtra: Veľkosť pre stratu <0,1 baru pri maximálnom prietoku

Pokročilé techniky optimalizácie

| Technika | Zníženie poklesu tlaku | Náklady na implementáciu | Zložitosť |

|---|---|---|---|

| Rozšírenie prístavu | 40-60% | Nízka | Nízka |

| Modernizácia ventilu | 30-50% | Stredné | Nízka |

| Prepracovanie systému | 50-70% | Vysoká | Vysoká |

| Optimalizácia CFD | 60-80% | Stredné | Veľmi vysoká |

Údržba a prevádzkové postupy

Správa filtrov:

- Pravidelná výmena: Predtým, ako rozdielový tlak prekročí hodnotu 0,2 baru

- Správne určenie veľkosti: Nadrozmerné filtre znižujú tlakovú stratu

- Obtokové systémy: Povolenie údržby bez vypnutia

- Monitorovanie stavu: Nepretržité monitorovanie diferenčného tlaku

Osvedčené postupy inštalácie:

- Správne vyrovnanie: Uistite sa, že armatúry sú správne osadené.

- Plynulé prechody: Vyhnite sa vnútorným schodom alebo medzerám.

- Primeraná podpora: Zabráňte deformácii potrubia pod tlakom

- Kontrola kvality: Po inštalácii skontrolujte vnútornú geometriu.

Riešenia spoločnosti Bepto na optimalizáciu poklesu tlaku

V spoločnosti Bepto Pneumatics sme vyvinuli komplexné prístupy na minimalizáciu poklesov tlaku v systéme:

Inovácie v oblasti dizajnu:

- Optimalizovaná geometria portov: CFD navrhnuté prietokové cesty

- Integrované rozvodné systémy: Odstráňte externé pripojenia

- Valce s veľkým priemerom: Nadrozmerné porty pre zníženie strát

- Zjednodušené armatúry: Na mieru navrhnuté nízkoztrátové pripojenia

Výsledky výkonu:

- Zníženie tlakovej straty: 60-80% zlepšenie oproti štandardným konštrukciám

- Obnovenie sily: 90-95% dosiahnutej teoretickej sily

- Zlepšenie rýchlosti: 40-60% rýchlejšie cykly

- Energetická účinnosť: 25-35% zníženie spotreby stlačeného vzduchu

Implementačná stratégia pre systém Maria

Fáza 1: Rýchle víťazstvá (1. – 2. týždeň)

- Výmena filtra: Filtry s vysokým prietokom a nízkym odporom

- Modernizácia ventilového rozvádzača: Vysokotlakové smerové ventily

- Optimalizácia montáže: Nahraďte obmedzujúce zasúvacie armatúry

- Modernizácia potrubia: Potrubia s väčším priemerom

Fáza 2: Redizajn systému (mesiac 1–2)

- Integrácia rozdeľovača: Vlastné potrubie s optimalizovanými prietokovými dráhami

- Úpravy portov: Zväčšite otvory valcov, kde je to možné.

- Optimalizácia rozloženia: Prepracovanie pneumatického vedenia

- Konsolidácia komponentov: Znížte počet obmedzení prietoku

Fáza 3: Pokročilá optimalizácia (mesiace 3–6)

- Analýza CFD: Optimalizácia zložitých geometrií toku

- Vlastné komponenty: Navrhovať riešenia špecifické pre danú aplikáciu

- Monitorovanie výkonu: Neustála optimalizácia systému

- Prediktívna údržba: Plánovanie údržby na základe poklesu tlaku

Výsledky a zlepšenie výkonnosti

Výsledky implementácie Marie:

- Zníženie tlakovej straty: Od 2,2 baru do 0,8 baru (zlepšenie 64%)

- Dostupný tlak valca: Zvýšenie z 4,8 baru na 6,2 baru

- Obnovenie sily: Od 860 N do 1 160 N (zlepšenie 35%)

- Zlepšenie rýchlosti: 45% rýchlejšie cykly

- Energetická účinnosť: 28% zníženie spotreby vzduchu

Analýza nákladov a prínosov

Náklady na implementáciu:

- Modernizácia komponentov: $15,000

- Úpravy systému: $8,000

- Čas na inžinierstvo: $5,000

- Inštalácia: $3,000

- Celková investícia: $31,000

Ročné výhody:

- Zlepšenie produktivity: $85 000 (kratšie cykly)

- Úspora energie: $18 000 (znížená spotreba vzduchu)

- Zníženie údržby: $8 000 (menšie namáhanie komponentov)

- Zlepšenie kvality: $12 000 (konzistentnejší výkon)

- Celkový ročný prínos: $123,000

Analýza návratnosti investícií:

- Doba návratnosti: 3,0 mesiace

- 10-ročná čistá súčasná hodnota: $920,000

- Vnútorná miera výnosnosti: 295%

Monitorovanie a neustále zlepšovanie

Sledovanie výkonu:

- Monitorovanie tlaku: Nepretržité meranie v kľúčových bodoch

- Sledovanie prietoku: Monitorovať požiadavky na prietok systému

- Výpočet účinnosti: Sledujte výkon systému v priebehu času

- Analýza trendov: Identifikácia modelov degradácie

Možnosti optimalizácie:

- Sezónne úpravy: Zohľadnenie vplyvu teploty

- Optimalizácia zaťaženia: Prispôsobte sa meniacim sa výrobným požiadavkám

- Modernizácia technológií: Implementovať nové komponenty s nízkymi stratami

- Osvedčené postupy: Zdieľajte úspešné techniky optimalizácie

Kľúčom k úspešnej optimalizácii poklesu tlaku je pochopenie, že každé obmedzenie má význam a kumulatívny účinok viacerých malých vylepšení môže dramaticky zmeniť výkon systému. 💪

Často kladené otázky o dynamike poklesu tlaku

Aké percento dodávaného tlaku sa zvyčajne stráca v dôsledku poklesu tlaku?

Dobre navrhnuté pneumatické systémy by nemali strácať viac ako 10-15% dodávaného tlaku v dôsledku obmedzení, zatiaľ čo zle navrhnuté systémy môžu stratiť 30-50%. Systémy, ktoré strácajú viac ako 20% dodávaného tlaku, by mali byť vyhodnotené z hľadiska možností optimalizácie.

Ako stanovujete priority, ktoré poklesy tlaku riešiť ako prvé?

Pomocou Paretovej analýzy sa najskôr zameriavajte na najväčšie individuálne straty. Zvyčajne ventilové rozvody a filtre prispievajú k celkovému poklesu tlaku v systéme v rozsahu 50–60%, čo z nich robí najvyššiu prioritu pre optimalizačné snahy.

Je možné úplne eliminovať pokles tlaku?

Úplné odstránenie nie je možné z dôvodu základných princípov mechaniky tekutín, ale pokles tlaku je možné minimalizovať na 5-10% dodávaného tlaku prostredníctvom správneho návrhu. Cieľom je dosiahnuť optimálnu rovnováhu medzi výkonom a nákladmi.

Ako pokles tlaku ovplyvňuje rýchlosť valca v porovnaní so silou?

Pokles tlaku ovplyvňuje silu aj rýchlosť, ale vzťahy sa líšia. Sila klesá lineárne s poklesom tlaku (F ∝ P), zatiaľ čo rýchlosť klesá s druhou odmocninou poklesu tlaku (v ∝ √ΔP), čím je rýchlosť menej citlivá na mierne straty tlaku.

Majú bezpístové valce odlišné charakteristiky tlakovej straty?

Vďaka svojej konštrukčnej flexibilite môžu byť bezpístové valce navrhnuté s väčšími, optimalizovanými otvormi, čo môže potenciálne ponúknuť o 20-30% nižšie tlakové straty ako ekvivalentné valce s piestom. Môžu však mať zložitejšie vnútorné prietokové cesty, ktoré vyžadujú starostlivú optimalizáciu konštrukcie.

-

Preštudujte si oblasť fyziky, ktorá sa zaoberá mechanikou tekutín a silami, ktoré na ne pôsobia. ↩

-

Porozumejte javu, pri ktorom sa tekutina oddeľuje od povrchu, čo spôsobuje turbulencie a stratu energie. ↩

-

Preskúmajte bezrozmernú veličinu používanú na predpovedanie vzorov prúdenia a prechodu z laminárneho prúdenia na turbulentné prúdenie. ↩

-

Overte fyzikálnu konštantu suchého vzduchu použitú pri výpočtoch hustoty a tlaku. ↩

-

Zoznámte sa s metódou numerickej analýzy, ktorá sa používa na analýzu a riešenie problémov týkajúcich sa toku tekutín. ↩