Ste že kdaj doživeli nenadno odpoved pnevmatskega sistema, zaradi katere se je ustavila celotna proizvodna linija? Niste edini. Tudi dobro zasnovani pnevmatski sistemi lahko odpovedo na nepričakovan način, zlasti če so izpostavljeni ekstremnim pogojem ali nenavadnim parametrom delovanja. Razumevanje temeljnih vzrokov teh okvar vam lahko pomaga pri izvajanju preventivnih ukrepov, preden pride do nesreče.

Ta analiza treh katastrofalnih okvar pnevmatskih cilindrov - razmagnetenje magnetne sklopke v okolju proizvodnje polprevodnikov, krhkost tesnil v arktičnih delovnih pogojih in popuščanje pritrdilnih elementov zaradi visokofrekvenčnih vibracij v stiskalnici - razkriva, da lahko na videz nepomembni okoljski dejavniki kaskadno povzročijo popolne okvare sistema. Z izvajanjem ustreznega spremljanja stanja, izbire materialov in varnostnih protokolov za pritrdilne elemente bi lahko te okvare preprečili, s čimer bi prihranili več sto tisoč dolarjev pri izpadih in popravilih.

Podrobno preučimo te primere neuspeha, da bi izluščili dragocene izkušnje, s katerimi se lahko izognete podobnim nesrečam pri svojem poslovanju.

Kazalo vsebine

- Kako je demagnetizacija magnetne sklopke povzročila izpad polprevodniške tovarne?

- Kaj je povzročilo katastrofalno odpoved tesnila v arktičnih razmerah?

- Zakaj so visokofrekvenčne vibracije povzročile okvaro kritičnega pritrdilnega elementa?

- Zaključek: Izvajanje preventivnih ukrepov

- Pogosta vprašanja o okvarah pnevmatskih cilindrov

Kako je demagnetizacija magnetne sklopke povzročila izpad polprevodniške tovarne?

Pri vodilnem proizvajalcu polprevodnikov je prišlo do katastrofalne okvare sistema, ko je magnetno povezan valj brez palice v sistemu za ravnanje z rezinami nenadoma izgubil sposobnost pozicioniranja, kar je povzročilo trk, ki je poškodoval več $250,000 silicijevih rezin in povzročil 36-urni izpad proizvodnje.

Analiza osnovnega vzroka je pokazala, da se je magnetna sklopka v valju brez palice delno razmagnetila po izpostavljenosti nepričakovanemu elektromagnetnemu polju, ki je nastalo med vzdrževanjem bližnje opreme. Postopno slabljenje magnetnega polja je ostalo neopaženo, dokler ni doseglo kritičnega praga, ko sklopka ni mogla več vzdrževati pravilnega vpetja pri običajnih pospeševalnih obremenitvah, kar je povzročilo katastrofalno napako pri pozicioniranju.

Časovni potek incidenta in preiskava

| Čas | Dogodek | Opazovanja | Sprejeti ukrepi |

|---|---|---|---|

| 1. dan, 08:30 | Začetek vzdrževanja bližnje opreme za ionsko implantacijo | Normalno delovanje sistema za ravnanje z rezinami | Postopki rednega vzdrževanja |

| 1. dan, 10:15 | Močno elektromagnetno polje, ki nastane med odpravljanjem težav z implantacijo | Ni opaziti takojšnjega učinka | Nadaljnje vzdrževanje |

| Dan 1-7 | Postopna demagnetizacija valjaste sklopke brez palice | Občasne napake pri določanju položaja (posledica programske opreme) | Ponovna kalibracija programske opreme |

| 7. dan, 14:22 | Popolna odpoved sklopke | Nosilec rezin se nenadzorovano premika | Izklop v sili |

| 7. dan, 14:23 | Trčenje s sosednjo opremo | Poškodovanih več rezin | Ustavitev proizvodnje |

| 7. do 9. dan | Preiskave in popravila | Ugotovljen temeljni vzrok | Obnovitev sistema |

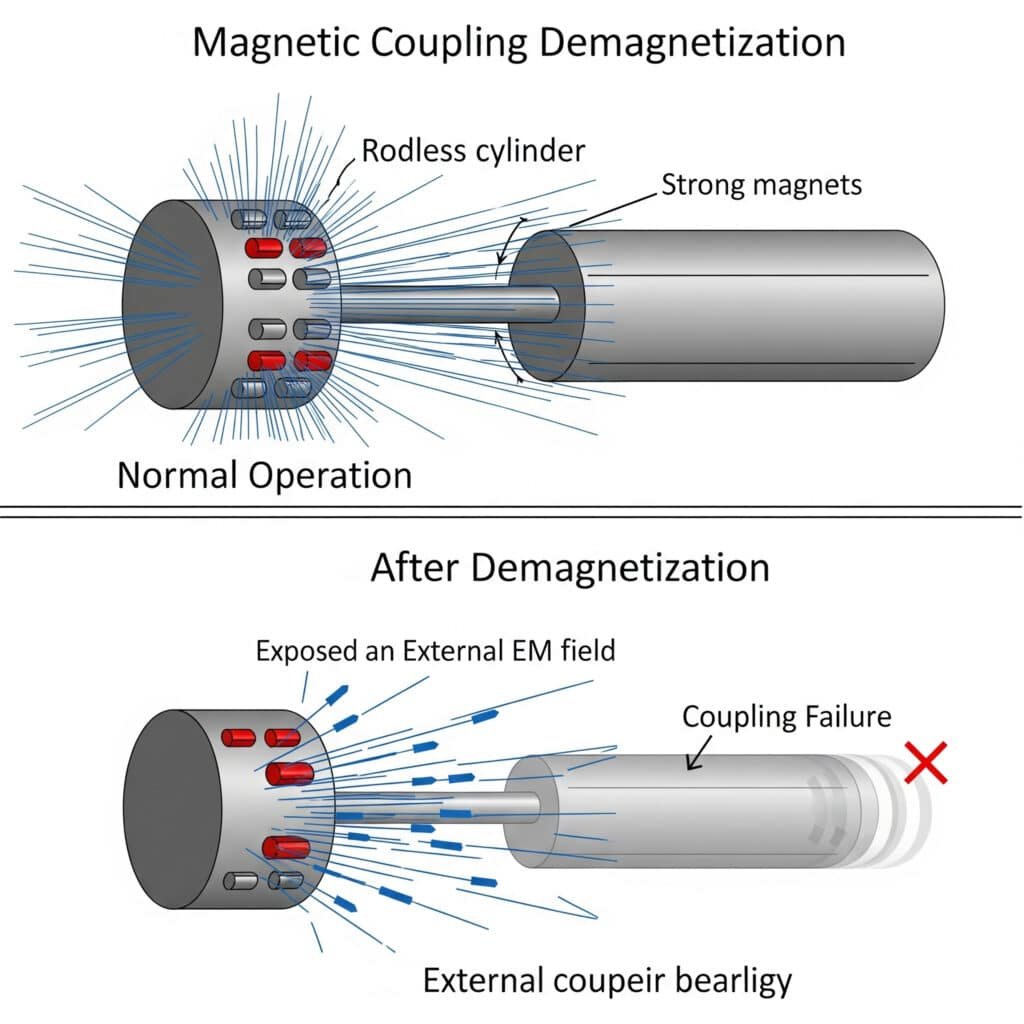

Osnove magnetne sklopke

Magnetno sklopljeni cilindri brez palice uporabljajo trajne magnete za prenos sile skozi nemagnetno pregrado, kar odpravlja potrebo po dinamičnih tesnilih in ohranja hermetično ločitev med notranjim batom in zunanjim vozičkom.

Kritični elementi oblikovanja

Oblikovanje magnetnega vezja

- Material za trajne magnete (običajno NdFeB ali SmCo1)

- Optimizacija poti magnetnega pretoka

- Razporeditev polov za največjo silo spenjanja

- Razmisleki o zaščitiKarakteristike sile spajanja

- Statična držalna sila: 200-400 N (značilno za polprevodniške aplikacije)

- Prenos dinamične sile: 70-80% statične sile

- Krivulja sile in premikanja: Nelinearna s kritično točko preloma

- Temperaturna občutljivost: -0,12% na °C (značilno za magnete NdFeB)Mehanizmi odpovedi

- Razmagnetenje zaradi zunanjih polj

- Toplotna razmagnetenost

- Mehanski udar, ki povzroči trenutno ločitev

- Razgradnja materiala sčasoma

Analiza temeljnih vzrokov

Preiskava je razkrila več dejavnikov, ki so k temu prispevali:

Osnovni dejavniki

Elektromagnetne motnje

- Vir: Ionski implantacijski aparat za odpravljanje težav je ustvaril polje 0,3T

- Bližina: Moč polja na lokaciji jeklenke je ocenjena na 0,15 T

- Trajanje: Približno 45 minut občasne izpostavljenosti

- Orientacija na terenu: Delno poravnana s smerjo razmagnetenja magnetov NdFeBIzbira magnetnega materiala

- Material: N42 razreda NdFeB magneti, ki se uporabljajo pri spajanju

– Lastna koercitivnost (Hci)2: 11 kOe (manj kot pri alternativnih možnostih SmCo)

- Delovna točka: Zasnovan z nezadostno rezervo proti razmagnetenju

- Pomanjkanje zunanje magnetne zaščitePomanjkljivosti pri spremljanju

- Brez spremljanja jakosti magnetnega polja

- Trendi napak položaja se ne izvajajo

- Preizkušanje mejnih vrednosti sile ni del preventivnega vzdrževanja

- Pomanjkanje protokolov o izpostavljenosti elektromagnetnim motnjam med vzdrževanjem

Sekundarni dejavniki

Vrzeli v postopkih vzdrževanja

- Brez obvestila o morebitnem nastajanju EMI

- Ni zahtev za izolacijo opreme

- Pomanjkanje preverjanja po vzdrževanju

- Nezadostno razumevanje magnetne občutljivostiPomanjkljivosti zasnove sistema

- Brez odvečnega preverjanja položaja

- Nezadostne zmogljivosti za odkrivanje napak

- Pomanjkanje spremljanja marže sile

- Brez kazalnikov izpostavljenosti magnetnemu polju

Rekonstrukcija in analiza napak

S podrobno analizo in laboratorijskimi preskusi je bilo rekonstruirano zaporedje okvar:

Napredovanje razmagnetenja

| Čas izpostavljenosti | Ocenjena moč polja | Zmanjšanje sile spajanja | Opazovani učinki |

|---|---|---|---|

| Začetni | 0 T | 0% (350 N nominalno) | Normalno delovanje |

| 15 minut | 0,15 T občasno | 5-8% | Med delovanjem je neopazen |

| 30 minut | 0,15 T občasno | 12-15% | Manjše napake položaja pri največjem pospešku |

| 45 minut | 0,15 T občasno | 18-22% | Opazen zamik položaja pod obremenitvijo |

| 7. dan | Kumulativni učinek | 25-30% | Pod kritičnim pragom za delovanje |

Laboratorijsko testiranje je potrdilo, da lahko izpostavljenost poljem 0,15 T povzroči delno razmagnetenje magnetov N42 NdFeB, če so usmerjeni neugodno glede na smer magnetizacije. Kumulativni učinek večkratne izpostavljenosti je še dodatno poslabšal magnetno zmogljivost, dokler ni povezovalna sila padla pod minimum, potreben za zanesljivo delovanje.

Izvedeni korektivni ukrepi

Po tem incidentu je proizvajalec polprevodnikov izvedel več korektivnih ukrepov:

Takojšnji popravki

- zamenjava vseh magnetnih sklopk z višjimi magneti SmCo (Hci > 20 kOe)

- Dodana magnetna zaščita za valje brez palice

- Izvedeno spremljanje EMI med vzdrževalnimi dejavnostmi

- Vzpostavljena izključitvena območja med postopki vzdrževanja z visokimi emisijamiIzboljšave sistema

- Dodano spremljanje sile magnetne sklopke v realnem času

- Izvedena analiza trendov napak v položaju

- Namestitev indikatorjev izpostavljenosti elektromagnetnim motnjam na občutljivo opremo

- Izboljšani sistemi za zaznavanje in preprečevanje trkovPostopkovne spremembe

- Razviti celoviti protokoli za upravljanje EMI

- Izvedeni postopki preverjanja po vzdrževanju

- Oblikovane zahteve za usklajevanje vzdrževanja

- Okrepljeno usposabljanje osebja o ranljivostih magnetnega sistemaDolgoročni ukrepi

- Preoblikovani kritični sistemi z redundantnim preverjanjem položaja

- Vzpostavljeno redno preskušanje trdnosti magnetne sklopke

- Razviti protokoli napovednega vzdrževanja na podlagi zmogljivosti sklopke

- Ustvaril zbirko podatkov o komponentah, občutljivih na elektromagnetno sevanje, za načrtovanje vzdrževanja

Pridobljene izkušnje

Ta primer poudarja več pomembnih spoznanj za načrtovanje in vzdrževanje pnevmatskih sistemov:

Razmisleki o izbiri materiala

- Izbrati je treba magnetne materiale z ustrezno koercitivnostjo za okolje.

- Prihranki pri stroških za magnetne materiale lahko privedejo do znatne ranljivosti

- Pri izbiri materiala je treba upoštevati izpostavljenost okolju

- Varnostne rezerve morajo upoštevati najslabše možne scenarije izpostavljenostiZahteve za spremljanje

- Subtilna degradacija se lahko pojavi brez očitnih simptomov

- Analiza trendov je bistvenega pomena za odkrivanje postopnih sprememb učinkovitosti.

- Kritične parametre je treba spremljati neposredno, ne pa jih sklepati.

- Za ključne načine odpovedi je treba določiti kazalnike zgodnjega opozarjanja.Pomembnost protokola vzdrževanja

- Dejavnosti vzdrževanja enega sistema lahko vplivajo na sosednje sisteme.

- nastajanje EMI je treba obravnavati kot pomembno nevarnost.

- Komunikacija med ekipami za vzdrževanje je bistvenega pomena.

- Postopki preverjanja morajo potrditi celovitost sistema po bližnjem vzdrževanju.

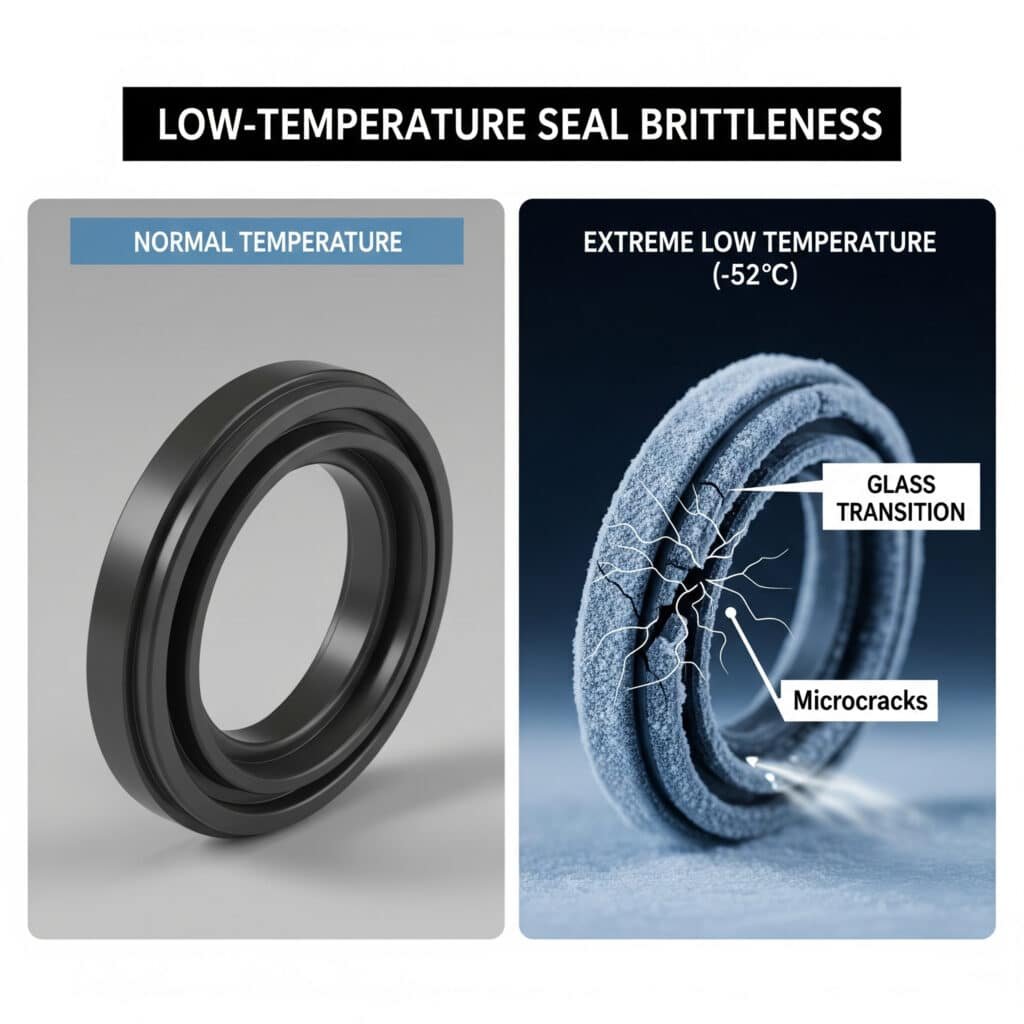

Kaj je povzročilo katastrofalno odpoved tesnila v arktičnih razmerah?

Družba za iskanje nafte, ki je delovala na severu Aljaske, je med nepričakovanim mrazom doživela več hkratnih okvar pnevmatskih pozicijskih cilindrov, ki so upravljali ključne ventile cevovoda, zaradi česar je prišlo do izredne zaustavitve, ki je stala približno $2,1 milijona izgubljenih količin.

Forenzična analiza je pokazala, da so tesnila valjev postala krhka in razpokala pri nepričakovano nizkih temperaturah (-52 °C), kar je precej pod njihovo nazivno delovno temperaturo -40 °C. Standardna nitrilna (NBR) tesnila so bila stekleni prehod3 pri teh ekstremnih temperaturah izgubijo elastičnost in nastanejo mikrorazpoke, ki se med delovanjem hitro širijo. Stanje se je še poslabšalo zaradi neustreznih postopkov preventivnega vzdrževanja v hladnem vremenu, ki niso odkrili slabšega stanja tesnil.

Časovni potek incidenta in preiskava

| Čas | Dogodek | Temperatura | Opazovanja |

|---|---|---|---|

| 1. dan, 18:00 | Posodobljena vremenska napoved | -45 °C predvidoma | Normalno delovanje |

| 2. dan, 02:00 | Temperatura hitro pade | -48°C | Ni takojšnjih težav |

| 2. dan, 06:00 | Temperatura doseže najnižjo vrednost | -52°C | Prve napake pri pečatih se začnejo |

| 2. dan, 07:30 | Več napak pogona ventila | -51°C | Začetek postopkov v sili |

| 2. dan, 08:15 | Zaključena zaustavitev sistema | -50°C | Ustavitev proizvodnje |

| Dan 2-4 | Preiskave in popravila | -45 °C do -40 °C | Namestitev začasnih ogrevanih ohišij |

Lastnosti materiala tesnila in vplivi temperature

Neuspešna tesnila so bila standardna nitrilna (NBR) z delovnim območjem od -40 °C do +100 °C, ki ga je navedel proizvajalec in se običajno uporablja v industrijskih pnevmatskih aplikacijah.

Kritični materialni prehodi

| Material | Temperatura steklastega prehoda | Krhkost Temperatura | Priporočena min. Delovna temperatura | Dejansko območje delovanja |

|---|---|---|---|---|

| Standardni NBR (neuspešna tesnila) | -35 °C do -20 °C | -40°C | -30°C | -40 °C do +100 °C (po specifikaciji proizvajalca) |

| Nizkotemperaturni NBR | -45 °C do -35 °C | -50°C | -40°C | -40°C do +85°C |

| HNBR | -30 °C do -15 °C | -35°C | -25°C | -25 °C do +150 °C |

| FKM (Viton) | od -20 °C do -10 °C | -25°C | -15°C | -15 °C do +200 °C |

| Silikon | -65 °C do -55 °C | -70°C | -55°C | -55 °C do +175 °C |

| PTFE | -73 °C (kristalni prehod) | Se ne uporablja | -70°C | -70 °C do +250 °C |

Ugotovitve analize napak

Podroben pregled okvarjenih tesnil je razkril več težav:

Glavni mehanizmi odpovedi

Material Stekleni prehod

- Verige polimera NBR so izgubile gibljivost pod temperaturo steklastega prehoda

- Trdota materiala se je povečala s Shore A 70 na Shore A 90+

- Elastičnost zmanjšana za približno 95%

- Obnovitev kompresijskega niza se je zmanjšala na skoraj ničloNastajanje in širjenje mikrorazpok

- Začetne mikrorazpoke nastajajo na območjih z visokimi obremenitvami (tesnilni robovi, vogali).

- Pospešeno širjenje razpok med dinamičnim gibanjem

- Način okvare, ki prevladuje v mehaniki krhkega loma

- Mreža razpok je ustvarila poti puščanja skozi prečni prerez tesnilaUčinki geometrije pečata

- Ostri vogali pri oblikovanju tesnila so ustvarili točke koncentracije napetosti.

- Nezadosten volumen žleze je preprečil nastanitev toplotne kontrakcije

- Prekomerno stiskanje v statičnem stanju poveča vpliv na krhkost

- Neustrezna podpora je omogočila čezmerno deformacijo pod pritiskomPrispevek maziva

- Standardno pnevmatsko mazivo je pri nizki temperaturi postalo zelo viskozno

- Strjevanje maziva povečuje trenje in mehanske obremenitve.

- Neustrezna porazdelitev maziva zaradi povečane viskoznosti

- Možna kristalizacija maziva, ki ustvarja abrazivne pogoje.

Rezultati analize materiala

Laboratorijski testi okvarjenih tesnil so potrdili:

Spremembe fizikalnih lastnosti

- Trdota Shore A: (sobna temperatura) do 92 (-52 °C).

- Raztezek ob pretrgu: Zmanjšal se je s 350% na <30%.

- Komplet za stiskanje: Povečanje s 15% na >80%

- Natezna trdnost: Zmanjšala se je za približno 40%.Mikroskopski pregled

- Obsežne mreže mikrorazpok po celotnem prerezu tesnila

- Krhke lomne površine z minimalno deformacijo

- Dokaz krhkosti materiala na molekularni ravni

- kristalna območja v običajno amorfni polimerni strukturiKemijska analiza

- Ni dokazov o kemični razgradnji ali napadu

- Kazalniki normalnega staranja v pričakovanem obsegu

- Onesnaženja ni bilo zaznati

- Sestava polimerov ustreza specifikacijam

Analiza temeljnih vzrokov

V preiskavi je bilo ugotovljenih več dejavnikov, ki so k temu prispevali:

Osnovni dejavniki

Neustrezna izbira materiala

- Tesnila NBR so določena na podlagi standardnih kataloških ocen

- Temperaturna meja ni ustrezna za arktične razmere

- Učinki steklenega prehoda niso upoštevani

- Stroškovni vidiki imajo prednost pred okoljskimi ekstremiPomanjkljivosti programa vzdrževanja

- Ni posebnih protokolov za inšpekcijske preglede v hladnem vremenu

- Stanje tesnila se ne spremlja zaradi degradacije, povezane s temperaturo.

- Testiranje trdote ni vključeno v postopke vzdrževanja

- Neustrezna strategija za rezervne dele za ekstremne vremenske pojaveOmejitve zasnove sistema

- Brez možnosti ogrevanja kritičnih pnevmatskih komponent

- Nezadostna izolacija za toplotno zaščito

- Izpostavljeno mesto vgradnje z največjo izpostavljenostjo mrazu

- Brez spremljanja temperature na ravni komponent

Sekundarni dejavniki

Operativne prakse

- Nadaljnje delovanje kljub bližajočim se temperaturnim mejam

- Ni prilagoditev delovanja za ekstremno mraz (zmanjšano število ciklov itd.)

- Neustrezen odziv na vremensko napoved

- Omejena ozaveščenost upravljavca o tveganjih okvar, povezanih s temperaturoVrzeli v oceni tveganja

- Scenarij ekstremnega mraza ni bil ustrezno obravnavan v poročilu FMEA

- Preveliko zanašanje na specifikacije proizvajalca

- Nezadostno testiranje v dejanskih okoljskih pogojih

- Pomanjkanje izmenjave izkušenj v industriji glede okvar v hladnem vremenu

Izvedeni korektivni ukrepi

Po tem incidentu je podjetje izvedlo obsežne izboljšave:

Takojšnji popravki

- Vsa tesnila so bila zamenjana s silikonskimi spojinami, ocenjenimi na -60 °C.

- Namestitev ogrevanih ohišij za pogone kritičnih ventilov

- Izvedeno spremljanje temperature na ravni komponent

- Razviti postopki za izredne razmere v primeru ekstremno nizkih temperaturIzboljšave sistema

- Preoblikovana tesnilna grla za prilagajanje toplotnemu krčenju

- Spremenjena geometrija tesnila za odpravo točk koncentracije napetosti

- Izbrana nizkotemperaturna maziva, ocenjena na -60 °C

- Dodani redundantni sistemi za upravljanje kritičnih ventilovPostopkovne spremembe

- Vzpostavljeni protokoli vzdrževanja na podlagi temperature

- Izvedeno testiranje trdote tesnil v hladnem vremenu

- Vzpostavljeni postopki za pripravo na zimo

- Razvite omejitve delovanja glede na temperaturoDolgoročni ukrepi

- Izvedena celovita ocena ranljivosti v hladnih vremenskih razmerah

- Vzpostavljen program testiranja materialov za arktične razmere

- Razvite izboljšane specifikacije za komponente za ekstremna okolja

- Oblikovan program za izmenjavo znanja z drugimi arktičnimi operaterji

Pridobljene izkušnje

Ta primer poudarja več pomembnih vidikov za pnevmatske aplikacije v hladnem vremenu:

Kritičnost izbire materiala

- Temperaturne ocene proizvajalca pogosto vključujejo minimalne varnostne rezerve.

- Temperatura steklastega prehoda je pomembnejša od absolutne najnižje nazivne vrednosti

- Lastnosti materialov se pri temperaturah prehoda močno spremenijo

- Za kritične komponente je nujno potrebno testiranje, prilagojeno posamezni aplikaciji.Oblikovanje za okoljske ekstreme

- Najslabši scenariji morajo vključevati ustrezne varnostne rezerve

- Toplotno zaščito je treba vključiti v zasnovo sistema

- Spremljanje na ravni komponent je bistvenega pomena za zgodnje odkrivanje

- Redundanca je v ekstremnih okoljih še pomembnejšaZahteve za prilagoditev vzdrževanja

- Standardni postopki vzdrževanja so lahko neprimerni za ekstremne razmere.

- Spremljanje stanja se mora prilagoditi okoljskim izzivom

- Preventivne strategije zamenjave morajo upoštevati okoljske stresorje

- V ekstremnih okoljih so lahko potrebne posebne tehnike pregledovanja.

Zakaj so visokofrekvenčne vibracije povzročile okvaro kritičnega pritrdilnega elementa?

Pri hitrem stiskanju kovin je prišlo do katastrofalne okvare, ko se je pnevmatski cilinder med delovanjem odtrgal od pritrdilnega nosilca, kar je povzročilo veliko škodo na stiskalnici in 4 dni izpada proizvodnje, stroški popravila pa so presegli $380.000.

V preiskavi je bilo ugotovljeno, da visokofrekvenčne vibracije4 (175-220 Hz), ki je nastala pri stiskanju, je povzročila sistematično rahljanje vijakov za pritrditev cilindra kljub prisotnosti standardnih varovalnih podložk. Metalurška analiza je pokazala, da so vibracije povzročile ciklično relativno gibanje med navoji vijakov in montažnimi površinami, kar je postopoma premagalo blokirne lastnosti in omogočilo, da so se pritrdilni elementi v približno 2,3 milijona ciklih stiskanja sprostili.

Časovni potek incidenta in preiskava

| Čas | Dogodek | Število ciklov | Opazovanja |

|---|---|---|---|

| Namestitev | Namestitev novega cilindra | 0 | Ustrezen navor (65 Nm) |

| 1.-6. teden | Normalno delovanje | 0-1,5 milijona ciklov | Brez vidnih težav |

| 7. teden | Vzdrževalni pregled | 1,7 milijona ciklov | Vizualno ni bilo zaznati razrahljanja |

| 8. teden, 3. dan | Operater poroča o hrupu | 2,1 milijona ciklov | Vzdrževanje je načrtovano za konec tedna |

| 8. teden, 5. dan | Katastrofalna okvara | 2,3 milijona ciklov | Odtrganje valja med delovanjem |

| 8.-9. teden | Preiskave in popravila | NI RELEVANTNO | Izvedena analiza temeljnih vzrokov |

Vibracije in dinamika pritrdilnih elementov

Stiskalnica je delovala s 180 udarci na minuto (3 Hz), vendar so zaradi udarcev pri stiskanju nastajale visokofrekvenčne vibracije:

Značilnosti vibracij

| Frekvenčna komponenta | Amplituda | Vir: | Vpliv na pritrdilne elemente |

|---|---|---|---|

| 3 Hz | 0.8g | Osnovni cikel stiskanja | Minimalna možnost razrahljanja |

| 15-40 Hz | 1.2-1.5g | Strukturna resonanca stroja | Zmerna možnost razrahljanja |

| 175-220 Hz | 3.5-4.2g | Učinek žigosanja | Možnost hudega razrahljanja |

| 350-500 Hz | 0.5-0.8g | Harmonika | Zmerna možnost razrahljanja |

Analiza sistema pritrdilnih elementov

Pri neuspešnem sistemu pritrditve so bili uporabljeni vijaki M12 razreda 8.8 z deljenimi varovalnimi podložkami, ki so bili zategnjeni s 65 Nm:

Konfiguracija pritrdilnih elementov

| Komponenta | Specifikacija | Stanje po okvari | Omejitev pri oblikovanju |

|---|---|---|---|

| Vijaki | M12 x 1,75, razred 8.8 | Obraba navoja, brez deformacije | Nezadostno zadrževanje predobremenitve |

| Lock podložke | Razdelilni obroč, vzmetno jeklo | Delno sploščeno, zmanjšana napetost | Neustrezno za visokofrekvenčne vibracije |

| Odprtine za pritrditev | 13 mm varnostne luknje | Podaljšanje zaradi gibanja | Prevelika razdalja |

| Montažna površina | Strojno obdelano jeklo | Korozija z raztresanjem5 vidno | Nezadostno trenje |

| Vpetost v nit | 18 mm (1,5 × premer) | Ustrezna | Ni dejavnik, ki bi k temu prispeval |

Preiskava mehanizma odpovedi

Podrobna analiza je razkrila klasičen proces rahljanja, ki ga povzročajo vibracije:

Napredovanje razrahljanja

Začetni pogoj

- Ustrezna predobremenitev (približno 45 kN)

- Zaščitna podložka je stisnjena z ustrezno napetostjo

- Statično trenje zadostuje za preprečevanje vrtenja

- Trenje navojev se porazdeli po vseh vpetih nitihZgodnja faza razgradnje

- Visokofrekvenčne vibracije povzročajo mikroskopske prečne premike

- Prečni premik povzroči trenutno zmanjšanje predobremenitve

- Momentno zmanjšanje predobremenitve omogoča minutno vrtenje navoja

- Napetost zaporne ploščice se postopoma zmanjšujePostopno rahljanje

- Akumulirana mikrorotacija zmanjšuje predobremenitev

- Zmanjšana predobremenitev poveča amplitudo prečnega gibanja

- Povečano gibanje pospešuje hitrost razrahljanja

- Učinkovitost zaporne ploščice se zmanjšuje s sploščanjemKončni neuspeh

- Predobremenitev pade pod kritični prag

- Začne se grobo gibanje med združenimi sestavnimi deli.

- Hitro pride do končnega popuščanja

- Popolna odstranitev pritrdilnega elementa

Analiza temeljnih vzrokov

V preiskavi je bilo ugotovljenih več dejavnikov, ki so k temu prispevali:

Osnovni dejavniki

Neustrezen izbor pritrdilnih elementov

- Deljene podložke so neučinkovite pri visokofrekvenčnih vibracijah

- Ni nameščenega sekundarnega mehanizma za zaklepanje

- Nezadostna predobremenitev za vibracijsko okolje

- Zanašanje samo na zaklepanje s trenjemZnačilnosti vibracij

- Visokofrekvenčne komponente so presegle zmogljivost zaporne ploščice

- Prečne vibracije, ki so poravnane s smerjo razrahljanja

- Ojačanje resonance na mestu namestitve

- Neprekinjeno delovanje brez nadzora vibracijPomanjkljivosti programa vzdrževanja

- Vizualni pregled ne zadostuje za odkrivanje zgodnjih razrahljanj

- Med vzdrževanjem ni preverjanja navora

- Neustrezen program spremljanja vibracij

- Ni predvidljivega vzdrževanja za sisteme pritrdilnih elementov

Sekundarni dejavniki

Omejitve pri oblikovanju

- Mesto namestitve cilindra, ki je izpostavljeno največjim vibracijam

- Nezadostno strukturno dušenje

- Izolacija vibracij ni bila izvedena

- Zasnova pritrdilnega nosilca je okrepila vibracijePostopki namestitve

- Ne uporablja se nobena spojina za zaklepanje navojev

- Standardni navor brez upoštevanja vibracij

- Brez oznak za vizualno zaznavanje razrahljanja

- Nedosleden postopek uporabe navora

Laboratorijsko preskušanje in preverjanje

Za potrditev mehanizma odpovedi je bilo izvedeno laboratorijsko testiranje:

Rezultati testiranja

| Preskusni pogoj | Začetek rahljanja | Popolno razrahljanje | Opazovanja |

|---|---|---|---|

| Standardna konfiguracija (kot ni bila uspešna) | 15.000-20.000 ciklov | 45.000-55.000 ciklov | Postopno rahljanje vzorca, ki se ujema z okvaro na terenu |

| S spojino za zapiranje navojev | >200.000 ciklov | Pri preskusu ni bilo doseženo | Znatno izboljšanje, nekaj izgube prednapetosti |

| S podložkami Nord-Lock | >500.000 ciklov | Pri preskusu ni bilo doseženo | Minimalna izguba prednapetosti |

| S prevladujočimi maticami z navorom | >500.000 ciklov | Pri preskusu ni bilo doseženo | Dosledno vzdrževanje prednapetosti |

| Z varnostno žico | >100.000 ciklov | 350.000-400.000 ciklov | Odložen, vendar dokončen neuspeh |

Izvedeni korektivni ukrepi

Po tem incidentu je podjetje izvedlo obsežne izboljšave:

Takojšnji popravki

- Vse pritrdilne elemente za pritrditev cilindra je zamenjal s podložkami Nord-Lock.

- Uporabljena srednja trdnostna spojina za zapiranje navojev

- povečana velikost pritrdilnih elementov na M16 (večja zmogljivost prednapetosti)

- Izvedena metoda zategovanja z navorom in kotomIzboljšave sistema

- Dodani nosilci za izolacijo vibracij za valje

- Preoblikovani montažni nosilci za večjo togost

- Uvedba dvojnih pritrdilnih sistemov za kritične komponente

- Dodane oznake za vizualno odkrivanje razrahljanjaPostopkovne spremembe

- Vzpostavljen program rednega preverjanja navora

- Izvedeno spremljanje vibracij na kritičnih lokacijah

- Ustvaril posebne protokole za pregledovanje pritrdilnih elementov

- Razvite celovite smernice za izbiro pritrdilnih elementovDolgoročni ukrepi

- Izvedena analiza vibracij vseh pnevmatskih sistemov

- Vzpostavljena zbirka podatkov o pritrdilnih elementih z možnostjo izbire za posamezno aplikacijo

- Izvedeno ultrazvočno spremljanje napetosti vijakov za kritične pritrdilne elemente

- Razvit program usposabljanja o pritrjevanju, odpornem na vibracije

Pridobljene izkušnje

Ta primer poudarja več pomembnih vidikov za pnevmatske sisteme v okoljih z visokimi vibracijami:

Kritičnost izbire pritrdilnih elementov

- Standardne podložke so neučinkovite pri visokofrekvenčnih vibracijah.

- Ustrezne zaklepne mehanizme je treba prilagoditi značilnostim vibracij.

- Samo prednapetost ne zadostuje za odpornost proti vibracijam

- Pri kritičnih aplikacijah je treba razmisliti o redundantnih metodah zaklepanja.Zahteve za upravljanje vibracij

- Visokofrekvenčne komponente so pri analizi vibracij pogosto spregledane

- Prečne vibracije so še posebej nevarne za pritrdilne elemente z navojem.

- Za občutljive komponente je treba razmisliti o vibracijski izolaciji.

- Resonančni učinki lahko na določenih mestih okrepijo vibracije.Pregledi in vzdrževanje

- Samo z vizualnim pregledom ni mogoče odkriti zgodnje faze razrahljanja.

- Preverjanje navora je bistvenega pomena za pritrdilne elemente, izpostavljene vibracijam

- Oznake priče omogočajo preprosto, a učinkovito spremljanje

- Prediktivne tehnologije (ultrazvočne, toplotne) lahko odkrijejo razrahljanje pred okvaro.

Zaključek: Izvajanje preventivnih ukrepov

Te tri študije primerov poudarjajo, kako lahko na videz nepomembni okoljski dejavniki - elektromagnetna polja, ekstremne temperature in visokofrekvenčne vibracije - povzročijo katastrofalne okvare pnevmatskih sistemov. Z razumevanjem teh mehanizmov okvar lahko inženirji in strokovnjaki za vzdrževanje izvajajo učinkovite preventivne ukrepe.

Ključne preventivne strategije

Izboljšan izbor materialov

- Izbira materialov z ustreznimi lastnostmi za dejansko delovno okolje.

- Upoštevanje najslabših možnih scenarijev v specifikacijah materialov

- Izvedite varnostne rezerve, ki presegajo ocene proizvajalca.

- Potrjevanje učinkovitosti materialov s testiranjem, specifičnim za posamezno aplikacijoIzboljšani sistemi spremljanja

- izvajanje spremljanja stanja za kritične parametre

- Vzpostavitev analize trendov za odkrivanje postopne degradacije

- Uporaba napovednih tehnologij za zgodnje odkrivanje napak

- Spremljanje okoljskih pogojev na ravni komponentCeloviti protokoli vzdrževanja

- Razvoj postopkov vzdrževanja, specifičnih za posamezno okolje

- Izvajanje rednega preverjanja kritičnih sestavnih delov

- določitev jasnih meril za sprejemljivost za nadaljnje delovanje

- oblikovanje protokolov za odzivanje na ekstremne okoljske razmereZanesljive prakse oblikovanja

- Načrtovanje za ekstremne okoljske razmere z ustreznimi rezervami

- Izvajanje redundance za kritične funkcije

- Upoštevajte načine odpovedi, ki presegajo običajne pogoje delovanja.

- potrjevanje načrtov s testiranjem v dejanskih razmerah.

Z uporabo teh spoznanj lahko načrtovalci pnevmatskih sistemov in strokovnjaki za vzdrževanje bistveno izboljšajo zanesljivost in preprečijo drage okvare tudi v najzahtevnejših delovnih okoljih.

Pogosta vprašanja o okvarah pnevmatskih cilindrov

Kako pogosto je treba preverjati magnetne spojke glede poljske jakosti?

Za nekritične aplikacije običajno zadostuje letno testiranje. Za kritične aplikacije, zlasti v okoljih, kjer so lahko prisotna elektromagnetna polja, je priporočljivo četrtletno testiranje. Vse dejavnosti vzdrževanja, ki vključujejo električno opremo v oddaljenosti 5 metrov od magnetnih spojk, morajo sprožiti dodatno preverjanje testiranja. Z uvedbo preprostih indikatorjev poljske jakosti, ki ob izpostavljenosti potencialno škodljivim poljem spremenijo barvo, lahko zagotovite neprekinjeno spremljanje med uradnimi preskusi.

Kateri tesnilni materiali so najboljši za uporabo pri ekstremno nizkih temperaturah?

Za uporabo pri ekstremno nizkih temperaturah (pod -40 °C) se priporoča uporaba silikona, PTFE ali posebej oblikovanih nizkotemperaturnih elastomerov, kot je LTFE (nizkotemperaturni fluoroelastomer). Silikon ohranja prožnost do približno -55 °C, PTFE pa do -70 °C. Za najbolj ekstremne pogoje lahko pod -65 °C delujejo po meri narejene spojine, kot so perfluoroelastomeri s posebnimi plastifikatorji. Vedno preverite temperaturo steklastega prehoda (Tg) in se ne zanašajte le na proizvajalčevo navedbo najnižje temperature ter zagotovite varnostno rezervo vsaj 10 °C pod pričakovano najnižjo temperaturo.

Katere so najučinkovitejše metode za zapiranje pritrdilnih elementov v okoljih z visokimi vibracijami?

V okoljih z visokimi vibracijami so najučinkovitejši mehanski sistemi zaklepanja, ki ne temeljijo samo na trenju. Podloge Nord-Lock, ki uporabljajo načela klinastega zaklepanja, zagotavljajo odlično odpornost proti zrahljanju zaradi vibracij. Dobro se obnesejo tudi matice s prevladujočim navorom (z najlonskimi vložki ali deformiranim navojem). Pri kritičnih aplikacijah zagotavlja največjo zanesljivost kombinirani pristop z uporabo mehanskega zaklepanja (podložke Nord-Lock) in kemičnega zaklepanja (srednje trdno sredstvo za zaklepanje navojev). Varnostna žica je učinkovita za pritrdilne elemente, ki se ne odstranjujejo pogosto, medtem ko so podložke z jezičkom lahko primerne za aplikacije z manjšimi vibracijami. Na standardne podložke z deljenim zaklepom se nikoli ne smete zanašati v okoljih z visokimi vibracijami.

-

Zagotavlja tehnično primerjavo neodimovih (NdFeB) in samarij-kobaltovih (SmCo) redkih zemeljskih magnetov s podrobnostmi o njihovih razlikah v magnetni moči, temperaturni stabilnosti in odpornosti na razmagnetenje. ↩

-

Razloži koncept notranje koercitivnosti (Hci), inherentne sposobnosti materiala, da se upre razmagnetenju zaradi zunanjega magnetnega polja, ki je ključni parameter za izbiro magnetov v okoljih z visokim elektromagnetnim sevanjem. ↩

-

Ponuja znanstveno razlago temperature steklastega prehoda (Tg), točke, pri kateri amorfni polimer preide iz trdega, steklastega stanja v mehko, gumijasto stanje, kar je ključnega pomena za določitev meje učinkovitosti tesnila pri nizkih temperaturah. ↩

-

Opisuje mehaniko, kako lahko prečne vibracije povzročijo, da se navojni pritrdilni elementi sami sprostijo, pri čemer se pogosto sklicuje na Junkerjev preskus, standardno metodo za ocenjevanje varnosti vijačnih spojev pri dinamičnih obremenitvah. ↩

-

Podrobnosti o mehanizmu fretting korozije, oblike obrabe in korozijskih poškodb, ki nastanejo na stiku dveh stičnih površin, izpostavljenih majhnim, ponavljajočim se drgnjenjem, ki jih pogosto povzročajo vibracije. ↩