Nepravilen tlak v zračnih jeklenkah je vzrok za 40% napak pnevmatskih sistemov v proizvodnji. Inženirji pogosto ugibajo o nastavitvah tlaka, namesto da bi izračunali optimalne vrednosti. To vodi v zmanjšano zmogljivost, prezgodnjo obrabo in drage zastoje.

Delovni tlak v zračnih valjih se pri standardnih industrijskih aplikacijah običajno giblje med 80-150 PSI (5,5-10,3 bara), pri čemer je najpogostejši delovni tlak 100 PSI, ki zagotavlja ravnovesje med močjo, učinkovitostjo in dolgo življenjsko dobo komponent.

Prejšnji mesec sem pomagal nemškemu avtomobilskemu inženirju Klausu Webru optimizirati njegovo pnevmatsko montažno linijo. Njegovi cilindri so delovali pri tlaku 180 PSI, kar je povzročalo pogoste okvare tesnil in preveliko porabo zraka. Z zmanjšanjem tlaka na 120 PSI in optimizacijo velikosti jeklenk smo povečali zanesljivost sistema za 60% in hkrati zmanjšali stroške energije za 25%.

Kazalo vsebine

- Kakšna so standardna območja delovnega tlaka za zračne jeklenke?

- Kako izračunati optimalni delovni tlak za vašo aplikacijo?

- Kateri dejavniki vplivajo na zahteve glede tlaka v zračni jeklenki?

- Kako delovni tlak vpliva na zmogljivost in učinkovitost jeklenke?

- Katere so različne klasifikacije tlaka za zračne jeklenke?

- Kako pravilno nastaviti in vzdrževati delovni tlak v zračni jeklenki?

- Zaključek

- Pogosta vprašanja o delovnem tlaku zračnega cilindra

Kakšna so standardna območja delovnega tlaka za zračne jeklenke?

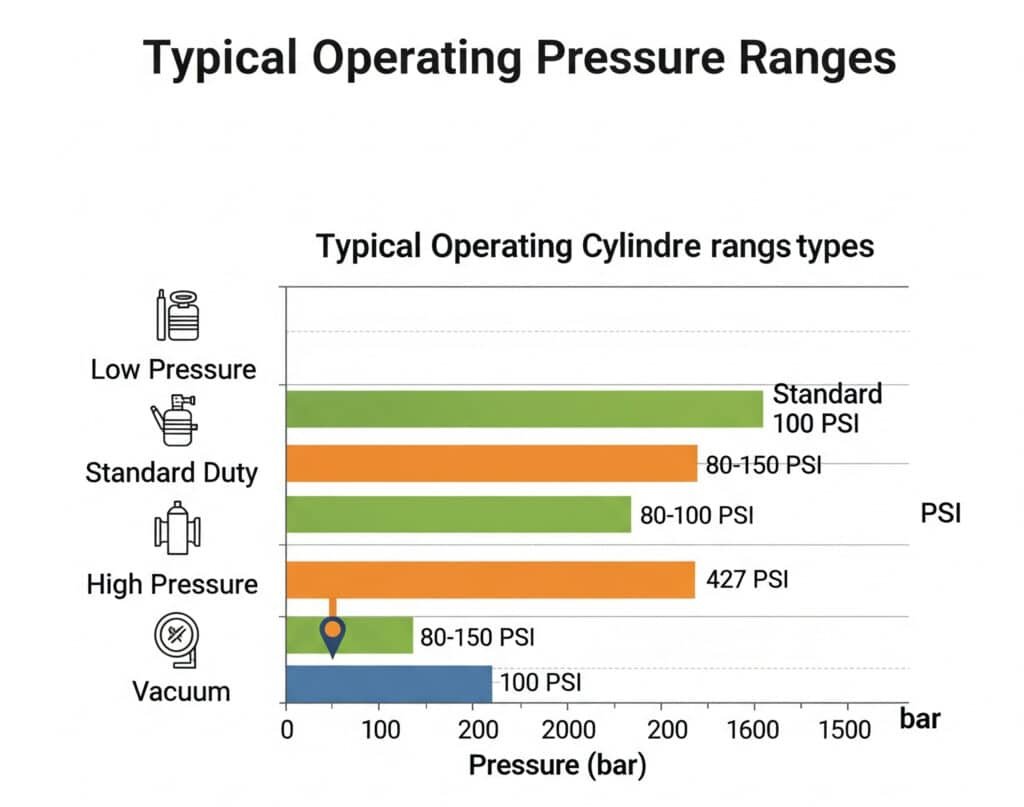

Zračni valj delovni tlaki1 bistveno razlikujejo glede na zahteve uporabe, zasnovo cilindra in specifikacije zmogljivosti. Razumevanje standardnih razponov inženirjem pomaga pri izbiri ustrezne opreme in optimizaciji delovanja sistema.

Standardni zračni valji delujejo pri tlaku od 80 do 150 PSI, pri čemer je najpogostejši delovni tlak 100 PSI, ki zagotavlja optimalno razmerje med močjo, hitrostjo in življenjsko dobo komponent za splošne industrijske aplikacije.

Razponi industrijskega standardnega tlaka

Večina industrijskih pnevmatskih sistemov deluje v ustaljenih razponih tlaka, ki so se razvili skozi desetletja inženirskih izkušenj in prizadevanj za standardizacijo.

Običajne klasifikacije tlaka:

| Razpon tlaka | PSI | Bar | Tipične aplikacije |

|---|---|---|---|

| Nizek tlak | 30-60 | 2.1-4.1 | Lahka montaža, pakiranje |

| Standardni tlak | 80-150 | 5.5-10.3 | Splošna proizvodnja |

| Srednji tlak | 150-250 | 10.3-17.2 | Uporaba pri težkih obremenitvah |

| Visok pritisk | 250-500 | 17.2-34.5 | Specializirana industrija |

Regionalni standardi tlaka

V različnih regijah so uvedeni različni standardi tlaka, ki temeljijo na lokalnih praksah, varnostnih predpisih in razpoložljivi opremi.

Globalni standardi tlaka:

- Severna Amerika: Najpogosteje 100 PSI (6,9 bara)

- Evropa: 6-8 barov (87-116 PSI) tipično območje

- Azija: 0,7 MPa (102 PSI) standard na Japonskem

- Mednarodni standard ISO: 6 barov (87 PSI) priporočeni standard

Vpliv velikosti jeklenke na izbiro tlaka

Večji valji lahko ustvarijo precejšnjo silo tudi pri nižjih tlakih, medtem ko je pri manjših valjih za doseganje potrebne sile potreben višji tlak.

Primeri izhodne sile pri različnih tlakih:

Cilinder s premerom 2 palca:

- Pri 80 PSI: sila 251 funtov

- Pri 100 PSI: 314 funtov sile

- Pri 150 PSI: 471 funtov sile

Cilinder s premerom 4 palce:

- Pri 80 PSI: 1.005 funtov sile

- Pri 100 PSI: sila 1,256 funtov

- Pri 150 PSI: 1,885 funtov sile

Varnostni vidiki pri izbiri tlaka

Delovni tlak mora zagotavljati ustrezne varnostne rezerve, hkrati pa se je treba izogibati previsokemu tlaku, ki bi lahko povzročil okvaro sestavnih delov ali ogrozil varnost.

Večina industrijskih varnostnih standardov zahteva:

- Dokazni tlak: 1,5-kratni delovni tlak

- Pritisk ob izbruhu: najmanj 4-kratni delovni tlak

- Varnostni faktor: 3:1 za kritične aplikacije

Kako izračunati optimalni delovni tlak za vašo aplikacijo?

Za izračun optimalnega delovnega tlaka je treba analizirati zahteve glede obremenitve, specifikacije jeklenke in omejitve sistema. Ustrezni izračuni zagotavljajo ustrezno zmogljivost, hkrati pa zmanjšujejo porabo energije in obrabo sestavnih delov.

Optimalni delovni tlak je enak najmanjšemu tlaku, ki je potreben za premagovanje sil obremenitve, povečanemu za varnostno rezervo, ki se običajno izračuna kot: Potrebni tlak = (sila obremenitve ÷ površina jeklenke) × Varnostni faktor2.

Osnovni izračuni sile in tlaka

Osnovna povezava med tlakom, površino in silo določa minimalne zahteve glede delovnega tlaka za vsako uporabo.

Osnovna formula za izračun:

Tlak (PSI) = sila (lbs) ÷ površina (kvadratni palci)

Za cilindre z dvojnim delovanjem:

- Sila razširitve: P × π × (D/2)²

- Sila umikanja: P × π × [(D/2)² - (d/2)²]

Kje:

- P = tlak (PSI)

- D = premer izvrtine valja (v palcih)

- d = premer palice (v palcih)

Metodologija analize obremenitve

Celovita analiza obremenitve upošteva vse sile, ki delujejo na jeklenko med delovanjem, vključno s statičnimi obremenitvami, dinamičnimi silami in trenjem.

Komponente za obremenitev:

| Vrsta obremenitve | Metoda izračuna | Tipične vrednosti |

|---|---|---|

| Statična obremenitev | Neposredno merjenje teže | Dejanska teža tovora |

| Sila trenja | 10-20% normalne sile | Obremenitev × koeficient trenja |

| Sila pospeševanja | F = ma | Masa × pospešek |

| Povratni tlak | Omejitev izpušnih plinov | Tipično 5-15 PSI |

Uporaba varnostnega faktorja

Varnostni faktorji upoštevajo spremembe obremenitve, padce tlaka in nepričakovane razmere, ki lahko vplivajo na delovanje jeklenke.

Priporočeni varnostni faktorji:

- Splošna industrija: 1.25-1.5

- Kritične aplikacije: 1.5-2.0

- Spremenljive obremenitve: 2.0-2.5

- Sistemi za nujne primere: 2.5-3.0

Upoštevanje dinamične sile

Premikajoča se bremena med fazami pospeševanja in upočasnjevanja ustvarjajo dodatne sile, ki jih je treba vključiti v izračune tlaka.

Formula dinamične sile: F_dynamic = F_static + (masa × pospešek)

Za 500-kilogramsko breme, ki pospešuje s hitrostjo 10 ft/s²:

- Statična sila: 500 funtov

- Dinamična sila: 500 + (500 ÷ 32,2) × 10 = 655 funtov

- Zahtevano povečanje tlaka: 31% nad statičnim izračunom

Kateri dejavniki vplivajo na zahteve glede tlaka v zračni jeklenki?

Na delovni tlak, ki je potreben za optimalno delovanje zračne jeklenke, vpliva več dejavnikov. Razumevanje teh spremenljivk inženirjem pomaga pri sprejemanju premišljenih odločitev o zasnovi in delovanju sistema.

Ključni dejavniki so značilnosti obremenitve, velikost jeklenke, delovna hitrost, okoljski pogoji, kakovost zraka in zahteve glede učinkovitosti sistema, ki skupaj določajo optimalni delovni tlak.

Značilnosti obremenitve Učinek

Vrsta tovora, teža in zahteve glede premikanja neposredno vplivajo na potrebe po tlaku. Različne značilnosti obremenitve zahtevajo različne strategije za optimizacijo tlaka.

Analiza vrste obremenitve:

- Stalne obremenitve: Zahteve po enakomernem tlaku, ki jih je enostavno izračunati

- Spremenljive obremenitve: Potrebna je regulacija tlaka ali prevelika velikost

- Udarne obremenitve: Za absorpcijo udarcev je potreben višji tlak

- Oscilirajoče obremenitve: Ustvarite težave zaradi utrujenosti, ki zahtevajo optimizacijo tlaka

Okoljski dejavniki

Delovno okolje pomembno vpliva na zmogljivost jeklenke in zahteve glede tlaka zaradi temperature, vlažnosti in onesnaženosti.

Vplivi na okolje:

| Dejavnik | Vpliv na tlak | Metoda izravnave |

|---|---|---|

| Visoka temperatura | Poveča zračni tlak | Zmanjšanje nastavljenega tlaka 2% na 50°F |

| Nizka temperatura | Zmanjšanje zračnega tlaka | Povečanje nastavljenega tlaka 2% na 50°F |

| Visoka vlažnost | Zmanjšuje učinkovitost | Izboljšanje obdelave zraka |

| Kontaminacija | Povečuje trenje | Izboljšano filtriranje |

| Nadmorska višina | Zmanjša gostoto zraka | Povečanje tlaka 3% na 1000 ft |

Zahteve glede hitrosti

Delovna hitrost jeklenke vpliva na zahteve glede tlaka zaradi dinamike pretoka in sil pospeševanja.

Pri višjih hitrostih je treba:

- Povečan pritisk: Premagajte omejitve pretoka

- Večji ventili: Zmanjšajte padec tlaka

- Boljša obdelava zraka: Preprečite kopičenje kontaminacije

- Izboljšano blaženje: Krmiljenje sil za upočasnitev

Pred kratkim sem sodeloval z ameriškim proizvajalcem Jennifer Park iz Michigana, ki je potreboval hitrejši čas cikla. S povečanjem delovnega tlaka z 80 na 120 PSI in nadgradnjo z večjimi ventili za regulacijo pretoka smo dosegli 40% hitrejše delovanje ob ohranjanju nemotenega nadzora.

Vpliv kakovosti zraka na tlak

Kakovost stisnjenega zraka neposredno vpliva na učinkovitost jeklenke in zahteve glede tlaka. Slaba kakovost zraka povečuje trenje in zmanjšuje zmogljivost.

Standardi kakovosti zraka:

- Vlaga: -40°F tlak rosišča3 največ

- Vsebnost olja: Največ 1 mg/m³

- Velikost delcev: največ 5 mikronov

- Tlak rosišča: Najmanj 10 °C pod temperaturo okolice

Upoštevanje učinkovitosti sistema

Celotna učinkovitost sistema vpliva na zahteve glede tlaka zaradi porabe energije in optimizacije delovanja.

Dejavniki učinkovitosti:

- Kapljice tlaka4: Zmanjšajte s pravilnim določanjem velikosti

- uhajanje: Zmanjšanje s kakovostnimi sestavnimi deli

- Metode nadzora: Optimizacija za zahteve aplikacije

- Obdelava zraka: Ohranjanje standardov kakovosti

Kako delovni tlak vpliva na zmogljivost in učinkovitost jeklenke?

Delovni tlak neposredno vpliva na izhodno silo valja, hitrost, porabo energije in življenjsko dobo sestavnih delov. Razumevanje teh razmerij pomaga optimizirati delovanje sistema in obratovalne stroške.

Višji delovni tlak poveča moč in hitrost, vendar poveča tudi porabo energije, obrabo sestavnih delov in porabo zraka, kar zahteva skrbno ravnovesje med zmogljivostjo in učinkovitostjo.

Razmerja med močjo in izhodom

Izhodna sila narašča linearno s tlakom, zato je prilagajanje tlaka glavna metoda za uravnavanje sile v pnevmatskih sistemih.

Primeri skaliranja sile:

Izhodna sila valja s premerom 3 palce:

- 60 PSI: 424 funtov

- 80 PSI: 565 funtov

- 100 PSI: 707 funtov

- 120 PSI: 848 funtov

- 150 PSI: 1.060 funtov

Učinki na hitrost in odzivni čas

Višji tlak na splošno poveča hitrost valja in izboljša odzivni čas, vendar razmerje ni linearno zaradi omejitev pretoka in dinamičnih učinkov.

Dejavniki za optimizacijo hitrosti:

- Raven tlaka: Višji tlak poveča pospešek

- Zmogljivost pretoka: Velikost ventilov in cevi omejuje največjo hitrost

- Značilnosti obremenitve: Težji tovor zahteva večji pritisk za hitrost.

- Blaženje: Blaženje ob koncu hoda vpliva na skupni čas cikla

Analiza porabe energije

Poraba energije se znatno poveča s tlakom, zato je optimizacija tlaka ključnega pomena za nadzor obratovalnih stroškov.

Energetska razmerja:

- Teoretična moč: Sorazmerno s tlakom × pretokom

- Obremenitev kompresorja: Eksponentno narašča s tlakom

- Proizvodnja toplote: Pri višjem tlaku nastane več odpadne toplote

- Sistemske izgube: Padec tlaka postane večji

Primer stroškov energije:

Sistem, ki deluje 2000 ur na leto:

- Pri 80 PSI: $1.200 letnih stroškov energije

- Pri 100 PSI: $1.650 letnih stroškov energije (+38%)

- Pri 120 PSI: $2,150 letnih stroškov energije (+79%)

Vpliv življenjske dobe komponente

Delovni tlak pomembno vpliva na življenjsko dobo sestavnih delov zaradi povečane obremenitve, stopnje obrabe in utrujanja.

Sestavni del Življenjska razmerja:

| Komponenta | Vpliv pritiska | Zmanjšanje življenjske dobe |

|---|---|---|

| Tesnila | Eksponentno povečanje obrabe | Življenjska doba 50% pri tlaku 150% |

| Ventili | Povečan kolesarski stres | 30% zmanjšanje na 50 PSI |

| Priključki | Večja koncentracija napetosti | 25% zmanjšanje pri največjem tlaku |

| Cilindri | Povečanje utrujenostne obremenitve | 40% zmanjšanje pri dokaznem tlaku |

Katere so različne klasifikacije tlaka za zračne jeklenke?

Zračne jeklenke se razvrščajo v različne tlačne kategorije glede na njihove konstrukcijske zmogljivosti in predvideno uporabo. Razumevanje teh klasifikacij inženirjem pomaga pri izbiri ustrezne opreme za posebne zahteve.

Pnevmatske jeklenke se glede na konstrukcijo in varnostne ocene razvrščajo na nizkotlačne (30-60 PSI), standardne (80-150 PSI), srednjetlačne (150-250 PSI) in visokotlačne (250-500 PSI).

Nizkotlačne jeklenke (30-60 PSI)

Nizkotlačni cilindri so zasnovani za manj zahtevne aplikacije, pri katerih je potrebna minimalna sila. Pogosto jih odlikujejo lahka konstrukcija in poenostavljeni tesnilni sistemi.

Tipične aplikacije:

- Oprema za pakiranje: Lahkotno rokovanje z izdelki

- Postopki sestavljanja: Postavitev komponent

- Transportni sistemi: Preusmerjanje in razvrščanje izdelkov

- Instrumentacija: Pogon in krmiljenje ventilov

- Medicinska oprema: Sistemi za nameščanje bolnikov

Značilnosti zasnove:

- Tanjša stenska konstrukcija

- Poenostavljene zasnove tesnil

- Lahki materiali (običajno aluminij)

- Nižji varnostni faktorji

- Manjši stroški sestavnih delov

Standardne tlačne jeklenke (80-150 PSI)

Standardni tlačni cilindri so najpogostejši industrijski pnevmatski pogoni, zasnovani za splošne proizvodne aplikacije z dokazano zanesljivostjo.

Gradbene značilnosti:

- Debelina stene: Zasnovan za delovni tlak 150 PSI

- Sistemi za tesnjenje: Tesnila z več lističi za zanesljivost

- Materiali: jeklena ali aluminijasta konstrukcija

- Ocene varnosti: Najmanjši porušni tlak 4:1

- Temperaturno območje: od -20°F do +200°F tipično

Cilindri za srednji tlak (150-250 PSI)

Srednjetlačni cilindri so primerni za zahtevne aplikacije, ki zahtevajo večjo izhodno silo, pri čemer ohranjajo razumne obratovalne stroške in življenjsko dobo sestavnih delov.

Izboljšani elementi oblikovanja:

- Okrepljena konstrukcija: Debelejše stene in močnejši zaključki

- Napredno tesnjenje: Visokotlačne tesnilne mase

- Natančna proizvodnja: Strožje tolerance za zanesljivost

- Izboljšano pritrjevanje: Močnejše pritrdilne točke

- Izboljšano blaženje: Boljši nadzor ob koncu takta

Visokotlačni jeklenke (250-500 PSI)

Visokotlačni cilindri so specializirane enote za ekstremne aplikacije, kjer je potrebna največja moč ne glede na stroške ali zapletenost.

Specializirane funkcije:

| Komponenta | Standardno oblikovanje | Visokotlačna zasnova |

|---|---|---|

| Debelina stene | 0,125-0,250 palca | 0,375-0,500 palca |

| Končni pokrovčki | Aluminij z navojem | Jeklena konstrukcija z vijaki |

| Tesnila | Standardni nitril | Specializirane spojine |

| Rod | Standardno jeklo | Kaljeno/plaščeno jeklo |

| Montaža | Standardna ključavnica | Ojačan nosilec |

Kako pravilno nastaviti in vzdrževati delovni tlak v zračni jeklenki?

Pravilna nastavitev tlaka in vzdrževanje zagotavljata optimalno delovanje jeklenke, dolgo življenjsko dobo in varnost. Nepravilno uravnavanje tlaka je glavni vzrok za težave s pnevmatskimi sistemi in prezgodnje okvare sestavnih delov.

Nastavitev tlaka zahteva natančno merjenje, postopno prilagajanje, testiranje obremenitve in redno spremljanje, vzdrževanje pa vključuje preverjanje tlaka, servisiranje regulatorja in odkrivanje puščanja sistema.

Postopki začetne nastavitve tlaka

Določanje delovnega tlaka zahteva sistematičen pristop, ki se začne z najmanjšim zahtevanim tlakom in se postopoma povečuje do optimalnih vrednosti, pri čemer se spremlja učinkovitost.

Postopek določanja po korakih:

- Izračunajte najnižji tlak: Na podlagi obremenitve in varnostnega faktorja

- Nastavitev začetnega tlaka: Začnite pri 80% izračunane vrednosti

- Testno delovanje: Preverite ustrezno zmogljivost

- Postopno prilagajanje: Povečanje v korakih po 10 PSI

- Spremljanje učinkovitosti: Preverite hitrost, moč in gladkost

- Nastavitve dokumentov: Zapišite končni tlak in datum

Oprema za uravnavanje tlaka

Za pravilno uravnavanje tlaka so potrebne kakovostne komponente, ki so ustrezno dimenzionirane glede na zahteve pretoka v sistemu in tlačna območja.

Bistvene komponente ureditve:

- Regulator tlaka: Vzdržuje konstanten izhodni tlak

- Merilnik tlaka: Natančno spremlja tlak v sistemu

- Varnostni ventil: Preprečuje previsok tlak

- Filter: Odstrani onesnaževala, ki vplivajo na regulacijo

- Lubrikator: Zagotavlja mazanje tesnil (če je potrebno).

Postopki spremljanja in prilagajanja

Redno spremljanje preprečuje nihanje tlaka in odkriva težave s sistemom, preden te povzročijo okvare ali varnostne težave.

Časovni razpored spremljanja:

- Dnevno: Vizualno preverjanje merilnika med delovanjem

- Tedensko: Preverjanje nastavitve tlaka pod obremenitvijo

- Mesečno: Nastavitev regulatorja in preverjanje kalibracije

- Četrtletno: Celoten pregled tlaka v sistemu

- Letno: Kalibracija merilnika in remont regulatorja

Pogoste težave s tlakom in rešitve

Razumevanje pogostih težav, povezanih s tlakom, pomaga vzdrževalnemu osebju hitro prepoznati in odpraviti težave.

Pogosta vprašanja:

| Problem | Simptomi | Tipični vzroki | Rešitve |

|---|---|---|---|

| Padec tlaka | Počasno delovanje | premajhni sestavni deli | Nadgradnja regulatorjev/linij |

| Tlačne konice | Napačno delovanje | Slaba ureditev | Servis/nadomestitev regulatorja |

| Nedosleden pritisk | Spremenljiva zmogljivost | Obrabljen regulator | Obnovite ali zamenjajte |

| Prevelik pritisk | Hitra stopnja obrabe | Nepravilna nastavitev | Zmanjšanje in optimizacija |

Odkrivanje in popravilo puščanja

Tlačna puščanja zapravljajo energijo in zmanjšujejo zmogljivost sistema. Z rednim odkrivanjem in popravljanjem puščanja ohranite učinkovitost sistema in zmanjšajte stroške obratovanja.

Metode odkrivanja puščanja:

- Raztopina mila: Tradicionalna metoda odkrivanja mehurčkov

- Ultrazvočno zaznavanje5: Elektronska oprema za odkrivanje uhajanja

- Preizkušanje razpadanja tlaka: Kvantitativno merjenje uhajanja

- Spremljanje pretoka: Neprekinjeno spremljanje sistema

Strategije za optimizacijo tlaka

Optimizacija delovnega tlaka usklajuje zahteve glede zmogljivosti z energetsko učinkovitostjo in življenjsko dobo sestavnih delov.

Optimizacijski pristopi:

- Analiza obremenitve: Prava velikost tlaka za dejanske zahteve

- Revizija sistema: ugotavljanje potratnosti in neučinkovitosti pri pritiskih

- Nadgradnja komponent: Izboljšajte učinkovitost z boljšimi komponentami

- Izboljšanje nadzora: Za optimizacijo uporabite nadzor tlaka

- Nadzorni sistemi: Izvajanje stalne optimizacije

Pred kratkim sem kanadskemu proizvajalcu Davidu Chenu iz Toronta pomagal optimizirati tlak v pnevmatskem sistemu. Z izvajanjem sistematičnega spremljanja in optimizacije tlaka smo porabo energije zmanjšali za 30%, hkrati pa izboljšali zanesljivost sistema in zmanjšali stroške vzdrževanja.

Zaključek

Delovni tlak v zračnih jeklenkah se pri standardnih aplikacijah običajno giblje med 80 in 150 PSI, optimalni tlak pa je odvisen od zahtev glede obremenitve, varnostnih dejavnikov in učinkovitosti, ki uravnotežijo zmogljivost z obratovalnimi stroški in življenjsko dobo komponent.

Pogosta vprašanja o delovnem tlaku zračnega cilindra

Kakšen je standardni delovni tlak za zračne jeklenke?

Standardni zračni valji običajno delujejo pri 80-150 PSI, pri čemer je najpogostejši delovni tlak 100 PSI, ki zagotavlja optimalno razmerje med močjo, učinkovitostjo in življenjsko dobo komponent.

Kako izračunate potrebni delovni tlak za zračno jeklenko?

Potrebni tlak izračunajte tako, da celotno obremenilno silo delite z efektivno površino jeklenke, nato pa pomnožite z varnostnim faktorjem 1,25-2,0, odvisno od kritičnosti uporabe.

Ali lahko zračne valje poganjate z višjim tlakom za večjo moč?

Da, vendar višji tlak poveča porabo energije, skrajša življenjsko dobo sestavnih delov in lahko preseže nazivne vrednosti valjev. Pogosto je bolje uporabiti večjo jeklenko pri standardnem tlaku.

Kaj se zgodi, če je tlak v zračni jeklenki prenizek?

Zaradi nizkega tlaka je izhodna sila nezadostna, delovanje počasno, udarci nepopolni, pod obremenitvijo lahko pride do zastoja, kar vodi do slabega delovanja sistema in težav z zanesljivostjo.

Kako pogosto je treba preverjati tlak v zračni jeklenki?

Tlak je treba med delovanjem preverjati vsak dan, tedensko preverjati pod obremenitvijo in mesečno umerjati, da se zagotovi dosledno delovanje in zgodnje odkrivanje težav.

Kakšen je najvišji varni delovni tlak za standardne zračne jeklenke?

Večina standardnih industrijskih zračnih jeklenk ima največji delovni tlak 150-250 PSI, pri čemer je njihov varnostni tlak 1,5-krat večji od delovnega tlaka, porušljivost pa 4-krat večja od delovnega tlaka.

-

Zagotavlja jasne opredelitve in primerjave kritičnih vrednosti tlaka ter pojasnjuje, da je delovni tlak normalni obratovalni tlak, projektni tlak vključuje varnostne rezerve, porušitveni tlak pa je točka katastrofalne okvare. ↩

-

Razloži varnostni faktor (FoS), temeljni koncept inženirskega projektiranja, ki predstavlja, koliko močnejši je sistem, kot mora biti za predvideno obremenitev, ob upoštevanju negotovosti in nepredvidenih pogojev. ↩

-

podrobno opisuje vzroke za padec tlaka v pnevmatskih sistemih, vključno s trenjem v ceveh in izgubami zaradi fitingov, ventilov in filtrov, ter pojasnjuje, kako ti zmanjšujejo razpoložljivo energijo na mestu uporabe. ↩

-

Opisuje točko rosišča (PDP), temperaturo, pri kateri vodna para v stisnjenem zraku pri danem tlaku kondenzira v tekočo vodo, kar je ključni parameter za kakovost stisnjenega zraka in preprečevanje poškodb zaradi vlage. ↩

-

Pojasnjuje načelo ultrazvočnega odkrivanja uhajanja, pri katerem specializirani senzorji zaznajo visokofrekvenčni zvok (ultrazvok), ki ga povzroča turbulentni tok plina iz uhajanja pod pritiskom, kar omogoča hitro in natančno določanje lokacije tudi v hrupnih okoljih. ↩