Proizvodne linije se nepričakovano ustavijo. Inženirji se trudijo odpraviti skrivnostne okvare pnevmatike. Večina ljudi nikoli ne razume preproste fizike, ki poganja sodobno avtomatizacijo.

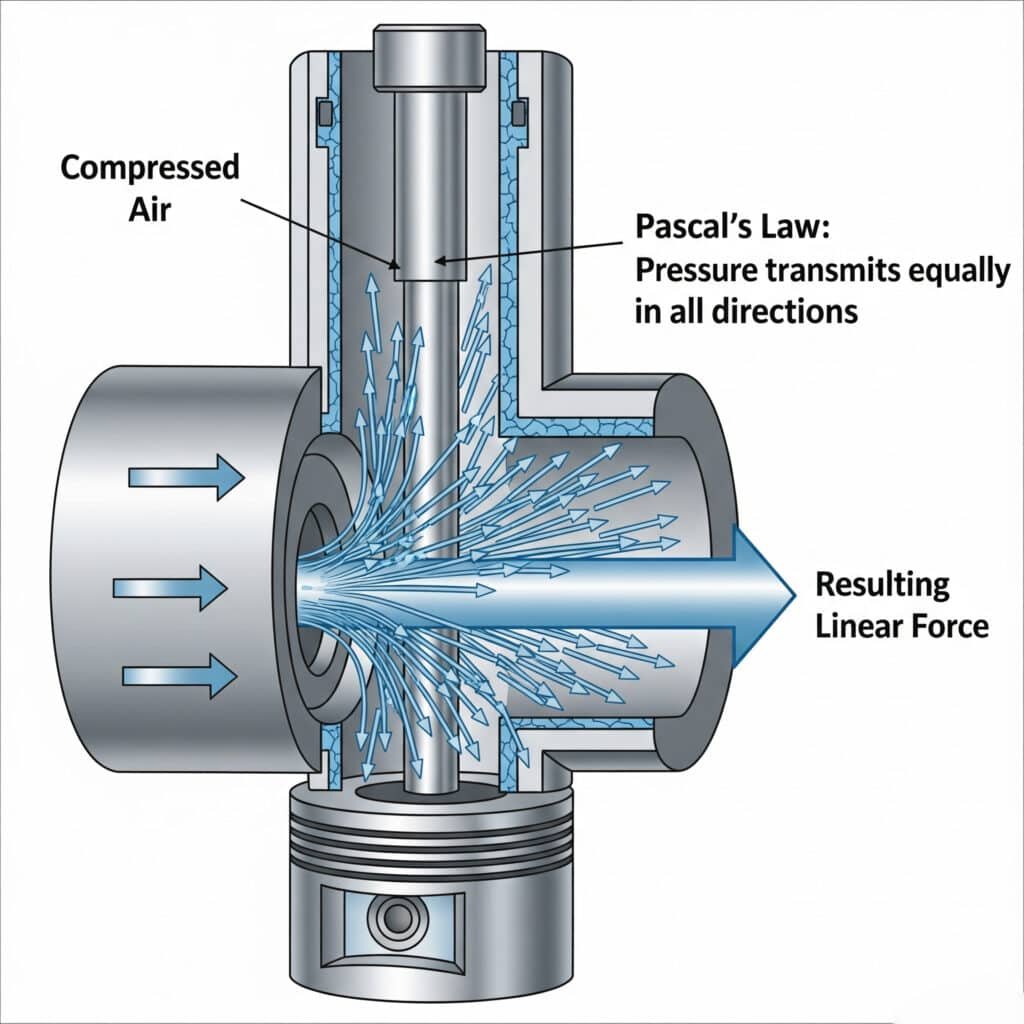

Načelo delovanja pnevmatskega cilindra temelji na Pascalovem zakonu, po katerem tlak stisnjenega zraka v zaprti komori deluje enako v vse smeri in ustvarja linearno silo, ko razlika tlakov premika bat skozi odprtino cilindra.

Lani sem obiskal Saro, nadzornico vzdrževanja v teksaški avtomobilski tovarni. Njena ekipa je vsakih nekaj tednov zamenjala pnevmatske cilindre, ne da bi razumela, zakaj so odpovedali. Dve uri sem ji razlagal osnovna načela in v enem mesecu se je število napak zmanjšalo za 80%. Razumevanje osnov je spremenilo vse.

Kazalo vsebine

- Kaj je Pascalov zakon in kako velja za pnevmatske cilindre?

- Kako zračni tlak ustvarja linearno gibanje?

- Katere so bistvene komponente za delovanje pnevmatskih cilindrov?

- V čem se razlikujejo cilindri z enim in dvojnim delovanjem?

- Kakšno vlogo imajo tesnila in ventili pri delovanju cilindra?

- Kako izračunati silo, hitrost in porabo zraka?

- Katere so prednosti in omejitve pnevmatske energije?

- Kako okoljski dejavniki vplivajo na zmogljivost pnevmatskega cilindra?

- Katere so najpogostejše težave in kako jih preprečiti?

- Zaključek

- Pogosta vprašanja o načelih pnevmatskih valjev

Kaj je Pascalov zakon in kako velja za pnevmatske cilindre?

Pascalov zakon je temelj delovanja vseh pnevmatskih valjev in pojasnjuje, zakaj lahko stisnjen zrak ustvarja ogromno silo.

Pascalov zakon pravi, da se tlak, ki deluje na zaprto tekočino, prenaša enako v vse smeri, kar pnevmatskim cilindrom omogoča pretvorbo zračnega tlaka v linearno silo z uporabo tlačne razlike na površini bata.

Razumevanje prenosa tlaka

Pascalov zakon, ki ga je odkril Blaise Pascal1 iz leta 1653 pojasnjuje, kako se zaprte tekočine obnašajo pod pritiskom. Ko pritisnete na katero koli točko v zaprti tekočini, se tlak enakomerno prenese po celotni prostornini tekočine.

V pnevmatskih cilindrih je delovna tekočina stisnjen zrak. Ko zračni tlak vstopi na eno stran valja, pritiska na bat z enako silo po celotni površini bata.

Tlak je v celotni prostornini zraka konstanten, sila pa je odvisna od površine, na katero deluje tlak. Ta odvisnost omogoča pnevmatskim cilindrom, da z relativno nizkimi zračnimi tlaki ustvarijo velike sile.

Matematična fundacija

Osnovna enačba sile izhaja neposredno iz Pascalovega zakona: F = P × A, kjer je sila enaka tlaku krat površina. Ta preprosta zveza ureja vse izračune pnevmatskih valjev.

Za enote tlaka se običajno uporabljajo bar, PSI ali Pascal, odvisno od lokacije. En bar je enak približno 14,5 PSI ali 100.000 paskalov.

Pri izračunu površine se uporablja efektivni premer bata, pri čemer se pri valjih z dvojnim delovanjem upošteva površina palice. Palice zmanjšujejo efektivno površino na eni strani bata.

Koncept tlačne razlike

Pnevmatski cilindri delujejo tako, da ustvarjajo tlačne razlike na batu. Večji tlak na eni strani ustvari neto silo, ki pomika bat proti strani z nižjim tlakom.

Na izpušni strani obstaja atmosferski tlak (1 bar ali 14,7 PSI), razen če je prisoten protitlak. Tlačna razlika določa dejansko izhodno silo.

Največja teoretična sila se pojavi, ko je na eni strani polni tlak v sistemu, na drugi strani pa se izpusti v ozračje. Dejanski sistemi imajo izgube, ki zmanjšujejo dejansko izhodno silo.

Praktična uporaba

Razumevanje Pascalovega zakona pomaga pri odpravljanju težav s pnevmatiko. Če pride do padca tlaka, se v celotnem sistemu sorazmerno zmanjša izhodna sila.

Pri načrtovanju sistema je treba upoštevati izgube tlaka skozi ventile, armature in cevi. Te izgube zmanjšujejo dejanski tlak, ki je na voljo v jeklenki.

Več jeklenk, ki so priključene na isti vir tlaka, si enakomerno deli razpoložljivi tlak po načelih Pascalovega zakona.

| Tlak (bar) | Površina bata (cm²) | Teoretična sila (N) | Praktična sila (N) |

|---|---|---|---|

| 6 | 50 | 3000 | 2700 |

| 6 | 100 | 6000 | 5400 |

| 8 | 50 | 4000 | 3600 |

| 8 | 100 | 8000 | 7200 |

Kako zračni tlak ustvarja linearno gibanje?

Pretvorba zračnega tlaka v linearno gibanje vključuje več fizikalnih načel, ki skupaj ustvarjajo nadzorovano gibanje.

Zračni tlak ustvarja linearno gibanje z uporabo sile na površini bata, premagovanjem statičnega trenja in upora pri obremenitvi ter pospeševanjem sklopa bata in palice skozi odprtino valja s hitrostmi, ki so odvisne od hitrosti pretoka zraka.

Postopek ustvarjanja sil

Stisnjen zrak vstopi v komoro jeklenke in se razširi, da zapolni razpoložljivo prostornino. Molekule zraka pritiskajo na vse površine, vključno s površino bata.

Tlačna sila deluje pravokotno na površino bata in ustvarja neto silo v smeri gibanja. Ta sila mora premagati statično trenje, preden se začne gibanje.

Ko se začne gibanje, kinetično trenje zamenja statično trenje in običajno zmanjša silo upora. Neto sila nato pospeši bat in pritrjeno breme.

Mehanizmi za nadzor gibanja

Hitrost bata je odvisna od pretoka zraka v valj. Večji pretoki omogočajo hitrejše gibanje, medtem ko omejeni pretoki omogočajo počasnejše in bolj nadzorovano gibanje.

Regulacijski ventili uravnavajo pretok zraka za doseganje želenih hitrosti. Krmiljenje dovoda zraka vpliva na pospeševanje, medtem ko krmiljenje odvoda zraka vpliva na upočasnjevanje in ravnanje z bremenom.

Protitlak na izpušni strani zagotavlja blaženje in gladko upočasnjevanje. Nastavljivi blažilni ventili optimizirajo značilnosti gibanja za posebne aplikacije.

Pospeševanje in upočasnjevanje

Newtonov drugi zakon2 (F = ma) določa pospešek bata. Neto sila, deljena z gibajočo se maso, določa hitrost pospeševanja.

Začetni pospešek je največji, ko je tlačna razlika največja, hitrost pa enaka nič. Ko se hitrost poveča, lahko omejitve pretoka zmanjšajo pospešek.

Do upočasnitve pride, ko je pretok izpušnih plinov omejen ali se poveča protitlak. Nadzorovano upočasnjevanje preprečuje udarne obremenitve in izboljšuje življenjsko dobo sistema.

Učinkovitost prenosa energije

Pnevmatski sistemi običajno dosegajo 25-35% energetsko učinkovitost od vhoda kompresorja do koristne delovne proizvodnje. Večina energije se med stiskanjem in širjenjem pretvori v toploto.

Učinkovitost valja je odvisna od izgub zaradi trenja, puščanja in omejitev pretoka. Dobro zasnovani sistemi dosegajo 85-95% učinkovitost valja.

Optimizacija sistema se osredotoča na zmanjšanje padca tlaka in uporabo ustrezne velikosti jeklenk za povečanje učinkovitosti v okviru praktičnih omejitev.

Katere so bistvene komponente za delovanje pnevmatskih cilindrov?

Razumevanje funkcije vsake komponente vam pomaga pri izbiri, vzdrževanju in učinkovitem odpravljanju težav v sistemih pnevmatskih cilindrov.

Bistveni sestavni deli pnevmatskega cilindra so ohišje cilindra, sklop bata, batna palica, končni pokrovi, tesnila, vrata in montažna oprema, ki so zasnovani tako, da delujejo skupaj za zanesljivo ustvarjanje linearnega gibanja.

Konstrukcija ohišja cilindra

Telo valja vsebuje delovni tlak in usmerja gibanje bata. Večina jeklenk uporablja brezšivne jeklene cevi ali aluminijaste ekstrudente za material ohišja.

Notranja površinska obdelava odločilno vpliva na življenjsko dobo in zmogljivost tesnila. Brušena izvrtinca3 s površinsko obdelavo 0,4-0,8 Ra zagotavljajo optimalno delovanje tesnila in dolgo življenjsko dobo.

Debelina stene mora vzdržati delovni tlak z ustreznimi varnostnimi faktorji. Standardne izvedbe prenesejo delovni tlak 10-16 barov z varnostnimi faktorji 4:1.

Materiali karoserije so ogljikovo jeklo, nerjavno jeklo in aluminijeve zlitine. Izbira materiala je odvisna od delovnega okolja, zahtev glede tlaka in stroškov.

Oblikovanje sklopa batov

Bat ločuje komore valja in prenaša silo na batno palico. Zasnova bata vpliva na zmogljivost, učinkovitost in življenjsko dobo.

Materiali batov so običajno iz aluminija ali jekla. Aluminijasti bati zmanjšajo gibalno maso za hitrejše pospeševanje, jekleni bati pa prenesejo večje sile.

Tlačna meja med komorami je posledica tesnilnih elementov batov. Primarna tesnila poskrbijo za omejevanje tlaka, sekundarna tesnila pa preprečujejo uhajanje.

Premer bata določa izhodno silo po enačbi F = P × A. Večji bati ustvarjajo večjo silo, vendar zahtevajo večjo prostornino zraka in pretočno zmogljivost.

Specifikacije batne palice

Batna palica prenaša silo valja na zunanjo obremenitev. Konstrukcija palice mora prenesti uporabljene sile brez upogibanja ali deformacije.

Materiali palic vključujejo kromirano jeklo, nerjavno jeklo in posebne zlitine. Kromiranje zagotavlja odpornost proti koroziji in gladko površino.

Premer palice vpliva na upogibno trdnost in togost sistema. Večje palice prenesejo večje stranske obremenitve, vendar povečajo velikost jeklenke in stroške.

Površina palice vpliva na zmogljivost tesnila in življenjsko dobo. Gladke in trde površine zmanjšujejo obrabo tesnil in podaljšujejo intervale vzdrževanja.

Končni pokrovček in sistemi za pritrditev

Končni pokrovi tesnijo konce cilindra in zagotavljajo točke za pritrditev ohišja cilindra. Vzdržati morajo celoten sistemski tlak in pritrdilne obremenitve.

Konstrukcija vezne palice4 z navojnimi palicami pritrdi končne pokrovčke na ohišje valja. Ta zasnova omogoča servisiranje na terenu in zamenjavo tesnil.

Varjena konstrukcija trajno pritrdi končne pokrovčke na telo jeklenke. To omogoča bolj kompaktno zasnovo, vendar onemogoča servisiranje na terenu.

Med načini pritrditve so možnosti za pritrditev na ključavnico, trn, prirobnico in nogo. Pravilna izbira montaže preprečuje koncentracijo napetosti in prezgodnje okvare.

| Komponenta | Možnosti materialov | Ključna funkcija | Načini odpovedi |

|---|---|---|---|

| Ohišje cilindra | Jeklo, aluminij | Zadrževanje tlaka | Korozija, obraba |

| Batni mehanizem | Aluminij, jeklo | Prenos sile | Okvara tesnila, obraba |

| Batna palica | Kromirano jeklo, SS | Povezava za obremenitev | Izbočenje, korozija |

| Končni pokrovčki | Jeklo, aluminij | Tlačno tesnjenje | Razpoke, puščanje |

| Tesnila | NBR, PU, PTFE | Tlačna izolacija | obraba, kemični napad |

Tehnologija tesnjenja

Primarna batna tesnila vzdržujejo tlačno ločitev med komorami valja. Izbira tesnila je odvisna od zahtev glede tlaka, temperature in kemične združljivosti.

Tesnila palic preprečujejo zunanje puščanje in vdor kontaminacije. Obvladati morajo dinamično gibanje in hkrati ohranjati učinkovito tesnjenje.

Tesnila brisalcev odstranjujejo nečistoče s površine palice med umikanjem. To ščiti notranja tesnila in podaljšuje življenjsko dobo.

Statična tesnila preprečujejo uhajanje na navojnih priključkih in vmesnikih končnih pokrovčkov. Obvladajo pritisk brez relativnega gibanja med površinami.

V čem se razlikujejo cilindri z enim in dvojnim delovanjem?

Izbira med cilindri z enim in dvema delovanjem pomembno vpliva na zmogljivost, nadzor in primernost uporabe.

Cilindri z enim delovanjem uporabljajo zračni tlak za gibanje v eni smeri z vzmetjo ali gravitacijskim povratkom, medtem ko cilindri z dvojnim delovanjem uporabljajo zračni tlak za gibanje v obeh smereh, kar zagotavlja boljši nadzor in večje sile.

Delovanje cilindra z enim delovanjem

Cilindri z enim delovanjem ustvarjajo zračni tlak samo na eni strani bata. Pri povratnem hodu je bat potisnjen nazaj s pomočjo notranje vzmeti, zunanje vzmeti ali gravitacije.

Vzmetni cilindri s povratno vzmetjo uporabljajo notranje tlačne vzmeti za umik bata, ko se zračni tlak sprosti. Sila vzmeti mora premagati trenje in morebitne zunanje obremenitve.

Pri cilindrih s težnim povratkom je za umik bata potrebna teža ali zunanje sile. Ta zasnova je primerna za navpične aplikacije, kjer gravitacija pomaga pri povratnem gibanju.

Poraba zraka je manjša, saj se zrak pod pritiskom uporablja le za eno smer gibanja. S tem se zmanjšajo potrebe po kompresorju in obratovalni stroški.

Delovanje cilindra z dvojnim delovanjem

Dvostransko delujoči cilindri izmenično pritiskajo zrak na obe strani bata. To omogoča gibanje v smeri raztezanja in vlečenja.

Izhodna sila se lahko razlikuje med raztezanjem in vlekanjem zaradi površine palice, ki zmanjšuje učinkovito površino bata na eni strani. Sila pri iztegovanju je običajno večja.

Krmiljenje hitrosti je neodvisno za obe smeri z ločenimi ventili za regulacijo pretoka. To omogoča optimizacijo časa cikla za različne pogoje obremenitve.

Sposobnost ohranjanja položaja je odlična, saj zračni tlak ohranja položaj proti zunanjim silam v obeh smereh.

Primerjava učinkovitosti

Izhodno silo v valjih z enim delovanjem omejuje sila vzmeti med raztezanjem. Vzmetna sila zmanjšuje neto izhodno silo, ki je na voljo za delo.

Cilindri z dvojnim delovanjem zagotavljajo polno pnevmatsko silo v obeh smereh brez izgub zaradi trenja. S tem se poveča razpoložljiva sila za zunanje obremenitve.

Regulacija hitrosti je bolj omejena pri izvedbah z enim delovanjem, saj je hitrost vračanja odvisna od lastnosti vzmeti ali gravitacije in ne od nadzorovanega pretoka zraka.

Energetska učinkovitost lahko pri preprostih aplikacijah zaradi manjše porabe zraka in preprostejših krmilnih sistemov daje prednost konstrukcijam z enim delovanjem.

Merila za izbor vlog

Cilindri z enim delovanjem so primerni za preproste aplikacije, ki zahtevajo gibanje v eni smeri z majhnimi povratnimi obremenitvami. Primeri vključujejo vpenjanje, stiskanje in dviganje.

Cilindri z dvojnim delovanjem se bolje obnesejo pri aplikacijah, ki zahtevajo nadzorovano gibanje v obeh smereh ali velike sile med umikanjem. Pri aplikacijah za ravnanje z materialom in pozicioniranje so koristne izvedbe z dvojnim delovanjem.

Varnostni vidiki lahko dajejo prednost konstrukcijam z enojnim delovanjem, ki se ob izgubi zračnega tlaka ne vrnejo v varen položaj. Povratna vzmet zagotavlja predvidljivo obnašanje ob okvari.

Analiza stroškov mora vključevati ceno jeklenke, zapletenost ventila in porabo zraka v življenjski dobi sistema, da se določi najugodnejša izbira.

| Funkcija | Eno delujoče | Dvostransko delovanje | Najboljša aplikacija |

|---|---|---|---|

| Nadzor sile | Samo v eno smer | V obe smeri | SA: DA: pozicioniranje |

| Nadzor hitrosti | Omejeno vračilo | Popoln nadzor | SA: enostavno, DA: kompleksno |

| Poraba zraka | Spodnja stran | Višji | SA: DA: učinkovitost |

| Držanje položaja | Zmerno | Odlično | SA: gravitacijsko polnjenje, DA: natančno polnjenje |

| Varnostno vedenje | Predvidljiv donos | Odvisno od ventilov | SA: DA: Nadzorovano |

Kakšno vlogo imajo tesnila in ventili pri delovanju cilindra?

Tesnila in ventili so ključni sestavni deli, ki omogočajo pravilno delovanje, učinkovitost in zanesljivost pnevmatskih cilindrov.

Tesnila ohranjajo ločitev tlaka in preprečujejo kontaminacijo, ventili pa nadzorujejo smer, hitrost in tlak zračnega toka za doseganje želenega gibanja in pozicioniranja valja.

Funkcije in vrste tesnil

Primarna batna tesnila ustvarjajo tlačne pregrade med komorami valja. Učinkovito morajo tesniti in hkrati omogočati nemoteno gibanje bata z minimalnim trenjem.

Tesnila palice preprečujejo uhajanje zraka pod tlakom okoli batne palice. Prav tako preprečujejo, da bi v valj prišla zunanja onesnaženja.

Tesnila brisalcev odstranjujejo umazanijo, vlago in ostanke s površine palice med umikanjem. To ščiti notranja tesnila in ohranja čistočo sistema.

Statična tesnila preprečujejo uhajanje na navojnih priključkih, končnih pokrovčkih in priključkih. Obvladajo tlak brez relativnega gibanja med tesnilnimi površinami.

Izbira materiala za tesnila

Tesnila iz nitrilne gume (NBR) so primerna za splošno industrijsko uporabo, saj so dobro odporna na kemikalije in imajo zmerno temperaturno območje (od -20 °C do +80 °C).

Poliuretanska (PU) tesnila zagotavljajo odlično odpornost proti obrabi in nizko trenje za aplikacije z visokim številom ciklov. Dobro delujejo pri temperaturah od -35 °C do +80 °C.

Tesnila iz PTFE zagotavljajo odlično kemično odpornost in nizko trenje, vendar zahtevajo skrbno namestitev. Obvladajo temperature od -200 °C do +200 °C.

Vitonska tesnila zagotavljajo izjemno kemično in temperaturno odpornost za težka okolja. Zanesljivo delujejo pri temperaturah od -20 °C do +200 °C.

Funkcije krmiljenja ventilov

Usmerjevalni ventili določajo smer pretoka zraka za raztezanje ali umikanje cilindra. Običajne vrste vključujejo konfiguracije s 3/2 potmi in 5/2 potmi.

Regulacijski ventili uravnavajo pretok zraka za uravnavanje števila vrtljajev valja. Krmiljenje dovoda zraka vpliva na pospeševanje, medtem ko krmiljenje odvoda zraka vpliva na upočasnjevanje.

Regulacijski ventili vzdržujejo enakomeren delovni tlak in zagotavljajo zaščito pred preobremenitvijo. Zagotavljajo stabilno izhodno moč in preprečujejo poškodbe sistema.

Hitri izpušni ventili pospešijo gibanje valja, saj omogočajo hiter izpust zraka neposredno v ozračje, s čimer zaobidejo omejitve pretoka v glavnem ventilu.

Merila za izbiro ventilov

Pretočna zmogljivost mora ustrezati zahtevam cilindra za želene delovne hitrosti. Premajhni ventili povzročajo omejitve pretoka, ki omejujejo zmogljivost.

Odzivni čas vpliva na zmogljivost sistema pri aplikacijah za visoke hitrosti. Hitro delujoči ventili omogočajo hitre spremembe smeri in natančno pozicioniranje.

Nazivni tlak mora presegati najvišji tlak v sistemu z ustreznimi varnostnimi rezervami. Okvara ventila lahko povzroči nevarno sprostitev tlaka.

Okoljska združljivost vključuje temperaturno območje, odpornost na tresljaje in zaščito pred vdorom onesnaženja.

Integracija sistema

Možnosti vgradnje ventilov vključujejo vgradnjo v razdelilnik za kompaktne namestitve ali posamično vgradnjo za porazdeljene nadzorne sisteme.

Električne povezave morajo ustrezati zahtevam nadzornega sistema. Možnosti vključujejo elektromagnetno delovanje, pilotno delovanje ali možnost ročnega upravljanja.

Povratni signali iz senzorjev položaja omogočajo zaprte krmilne sisteme. Za stabilno delovanje mora biti odziv ventila usklajen s signali senzorjev.

Dostop za vzdrževanje vpliva na možnost servisiranja sistema. Postavitev ventilov mora omogočati enostaven pregled, nastavitev in zamenjavo, kadar je to potrebno.

Kako izračunati silo, hitrost in porabo zraka?

Natančni izračuni zagotavljajo pravilno dimenzioniranje pnevmatskih valjev in predvidevajo zmogljivost sistema za vaše posebne zahteve uporabe.

Izračunajte silo pnevmatskega valja z uporabo F = P × A, določite hitrost iz V = Q/A in ocenite porabo zraka z uporabo razmerij med prostornino in tlakom za optimizacijo zasnove in delovanja sistema.

Metode za izračun sile

Teoretična sila je enaka zračnemu tlaku krat efektivna površina bata: F = P × A. To je največja razpoložljiva sila v idealnih pogojih.

Učinkovita površina bata se pri dvojnem delovanju cilindrov zaradi površine palice razlikuje med razteznim in povratnim hodom: A_vlečenje = A_tlaka - A_vodila.

Pri praktični sili se upoštevajo izgube zaradi trenja, ki so običajno 10-15% teoretične sile. Trenje tesnila, trenje vodila in izgube zračnega toka zmanjšujejo razpoložljivo silo.

Analiza obremenitve mora vključevati statično težo, procesne sile, sile pospeška in varnostne faktorje. Skupna potrebna sila določa najmanjšo velikost jeklenke.

Načela izračuna hitrosti

Hitrost cilindra je neposredno povezana s pretokom zraka: V = Q/A, pri čemer je hitrost enaka volumskemu pretoku, deljenemu z efektivno površino bata.

Hitrost pretoka je odvisna od zmogljivosti ventila, tlačne razlike in velikosti cevi. Omejitve pretoka kjer koli v sistemu omejujejo največjo hitrost.

Hitrost pospeševalne faze se postopoma povečuje z naraščanjem zračnega toka. Hitrost v ustaljenem stanju se pojavi, ko se pretok ustali pri največji zmogljivosti.

Upočasnitev je odvisna od zmogljivosti pretoka izpušnih plinov in protitlaka. Sistemi za blaženje nadzorujejo pojemek, da se preprečijo udarne obremenitve.

Analiza porabe zraka

Poraba zraka na cikel je enaka prostornini valja, pomnoženi z razmerjem tlaka: V_zrak = V_valjnik × (P_absolutni/P_atmosferski).

Cilindri z dvojnim delovanjem porabljajo zrak tako za raztezanje kot tudi za umikanje. Cilji z enim delovanjem porabijo zrak samo za gibanje.

Izgube v sistemu zaradi ventilov, armatur in puščanja običajno povečajo teoretično porabo za 20-30%. Ustrezna zasnova sistema te izgube zmanjša na najmanjšo možno mero.

Velikost kompresorja mora biti prilagojena največjemu povpraševanju in izgubam v sistemu z ustrezno rezervno zmogljivostjo. Premajhni kompresorji povzročajo padce tlaka in slabo delovanje.

Optimizacija zmogljivosti

Izbira velikosti izvrtine uravnoveša zahteve po sili s hitrostjo in porabo zraka. Večje odprtine zagotavljajo večjo silo, vendar porabijo več zraka in se gibljejo počasneje.

Dolžina hoda vpliva na porabo zraka in odzivni čas sistema. Daljši hodi zahtevajo večjo količino zraka in daljši čas polnjenja.

Pri optimizaciji delovnega tlaka se upoštevajo potrebe po sili, stroški energije in življenjska doba sestavnih delov. Višji tlaki zmanjšajo velikost jeklenke, vendar povečajo porabo energije in obremenitev komponent.

Učinkovitost sistema se izboljša s pravilno izbiro velikosti komponent, minimalnimi padci tlaka in učinkovito obdelavo zraka. Dobro zasnovani sistemi dosegajo učinkovitost 85-95%.

| Odprtina cilindra | Delovni tlak | Podaljšanje sile | Sila izvleka | Zrak na cikel |

|---|---|---|---|---|

| 50 mm | 6 barov | 1180N | 950N | 2,4 litra |

| 63 mm | 6 barov | 1870N | 1500N | 3,7 litra |

| 80 mm | 6 barov | 3020N | 2420N | 6,0 litra |

| 100 mm | 6 barov | 4710N | 3770N | 9,4 litra |

Praktični primeri izračunov

Primer 1: valj z odprtino 63 mm in tlakom 6 barov

- Razširite silo: F = 6 × π × (63/2)² = 1870N

- Poraba zraka: V = π × (63/2)² × hod × 6 = hod × 18,7 litra na meter

Primer 2: Zahtevana velikost jeklenke za silo 2000 N pri 6 bar

- Zahtevano območje: A = F/P = 2000/6 = 333 cm²

- Zahtevani premer: D = √(4A/π) = √(4×333/π) = 65 mm

Ti izračuni so izhodišče za izbiro jeklenke, pri končni določitvi velikosti pa je treba upoštevati varnostne dejavnike in specifične zahteve uporabe.

Katere so prednosti in omejitve pnevmatske energije?

Razumevanje prednosti in omejitev pnevmatskega sistema pomaga določiti, kdaj so pnevmatski cilindri najboljša izbira za vašo aplikacijo.

Pnevmatski pogon zagotavlja čisto delovanje, preprosto upravljanje, visoko hitrost in varnostne prednosti, vendar ima v primerjavi s hidravličnimi in električnimi alternativami omejitve pri izhodni sili, energetski učinkovitosti in natančnem pozicioniranju.

Ključne prednosti pnevmatskih sistemov

Zaradi čistega delovanja so pnevmatski sistemi idealni za predelavo hrane, farmacijo in uporabo v čistih prostorih. Uhajanje stisnjenega zraka je neškodljivo za izdelke in okolje.

Enostavni krmilni sistemi za delovanje uporabljajo osnovne ventile in stikala. To zmanjšuje zapletenost, zahteve po usposabljanju in vzdrževanju v primerjavi z bolj zapletenimi alternativami.

Hitro delovanje omogoča hiter čas cikla zaradi majhne gibljive mase in lastnosti stisljivega zraka. Pnevmatski cilindri lahko dosežejo hitrosti do 10 m/s.

Varnostne prednosti vključujejo nevnetljiv delovni medij in predvidljive načine okvar. Puščanje zraka ne povzroča nevarnosti požara ali onesnaženja okolja.

Stroškovna učinkovitost za preproste aplikacije vključuje nizke začetne stroške, preprosto namestitev in zlahka dostopen stisnjen zrak v večini industrijskih obratov.

Omejitve sistema

Izhodna sila je omejena s praktično ravnjo zračnega tlaka, ki je v industrijskih sistemih običajno 6-10 barov. Zaradi tega so pnevmatski cilindri omejeni na uporabo z zmerno močjo.

Energetska učinkovitost je slaba, običajno 25-35% od vložka kompresorja do koristne delovne moči. Večina energije se pretvori v toploto med kompresijskim in ekspanzijskim ciklom.

Zaradi stisljivosti zraka in temperaturnih vplivov je natančno pozicioniranje težavno. Pnevmatski sistemi imajo težave z aplikacijami, ki zahtevajo natančnost pozicioniranja, večjo od ±1 mm.

Temperaturna občutljivost vpliva na zmogljivost, saj se gostota zraka in tlak spreminjata s temperaturo. Delovanje sistema se spreminja glede na okoliške pogoje.

Raven hrupa je lahko visoka zaradi izpušnih plinov in delovanja kompresorja. V okoljih, ki so občutljiva na hrup, bo morda potrebno dušenje zvoka.

Primerjava z alternativnimi tehnologijami

Hidravlični sistemi zagotavljajo večje sile in boljšo natančnost pozicioniranja, vendar zahtevajo zapleteno ravnanje s tekočino in povzročajo okoljske težave zaradi uhajanja olja.

Električni aktuatorji omogočajo natančno pozicioniranje in visoko učinkovitost, vendar imajo višje začetne stroške in omejeno hitrost pri aplikacijah z veliko močjo.

Pnevmatski sistemi so odlični pri aplikacijah, ki zahtevajo zmerne sile, visoke hitrosti, čisto delovanje in preprost nadzor z razumnimi začetnimi stroški.

Matrika primernosti za uporabo

Idealne aplikacije vključujejo pakiranje, sestavljanje, ravnanje z materialom in preprosto avtomatizacijo, kjer sta hitrost in čistoča pomembnejša od natančnosti ali velikih sil.

Slabe aplikacije vključujejo težka dvigovanja, natančno pozicioniranje, neprekinjeno delo in aplikacije, kjer je energetska učinkovitost ključnega pomena za obratovalne stroške.

Hibridni sistemi včasih kombinirajo pnevmatsko hitrost z električno natančnostjo ali hidravlično silo, da bi optimizirali celotno zmogljivost sistema.

| Dejavnik | Pnevmatski | Hidravlični | Električni | Najboljša izbira |

|---|---|---|---|---|

| Izhodna sila | Zmerno | Zelo visoka | Visoka | Hidravlični: Težke obremenitve |

| Hitrost | Zelo visoka | Zmerno | Spremenljivka | Pnevmatski: Hitri cikli |

| Natančnost | Slaba | Dobro | Odlično | Električno: Postavitev |

| Čistoča | Odlično | Slaba | Dobro | Pnevmatski: Čisti prostori |

| Energetska učinkovitost | Slaba | Zmerno | Odlično | Električno: Neprekinjeno delovanje |

| Začetni stroški | Nizka | Visoka | Zmerno | Pnevmatski: Enostavni sistemi |

Ekonomski vidiki

Stroški obratovanja vključujejo proizvodnjo stisnjenega zraka, vzdrževanje in porabo energije. Stroški zraka se običajno gibljejo med $0,02 in 0,05 na kubični meter.

Stroški vzdrževanja so zaradi preproste konstrukcije in lahko dostopnih nadomestnih delov na splošno nizki. Glavna zahteva za vzdrževanje je zamenjava tesnil.

Pri stroških življenjskega cikla sistema je treba upoštevati začetno naložbo, obratovalne stroške in koristi za produktivnost v pričakovani življenjski dobi.

Analiza donosnosti naložbe pomaga upravičiti izbiro pnevmatskega sistema na podlagi izboljšane produktivnosti, zmanjšanega obsega dela in izboljšane kakovosti izdelkov.

Kako okoljski dejavniki vplivajo na zmogljivost pnevmatskega cilindra?

Okoljski pogoji pomembno vplivajo na delovanje, zanesljivost in življenjsko dobo pnevmatskih cilindrov v realnih aplikacijah.

Okoljski dejavniki, vključno s temperaturo, vlago, onesnaženostjo, vibracijami in korozivnimi snovmi, vplivajo na delovanje pnevmatskih valjev zaradi degradacije tesnil, korozije, sprememb trenja in obrabe sestavnih delov.

Učinki temperature

Delovna temperatura vpliva na gostoto zraka, tlak in materiale sestavnih delov. Pri višjih temperaturah se zmanjšata gostota zraka in učinkovita izhodna sila.

Za materiale tesnil veljajo temperaturne omejitve, ki vplivajo na zmogljivost in življenjsko dobo. Standardna tesnila NBR delujejo pri temperaturah od -20 °C do +80 °C, specializirani materiali pa to območje še razširjajo.

Toplotno raztezanje sestavnih delov valja lahko vpliva na zračnost in učinkovitost tesnila. Zasnova mora upoštevati toplotno rast, da se prepreči vezava ali puščanje.

Do kondenzacije pride, ko se stisnjen zrak ohladi pod svojo rosno točko. Voda v sistemu povzroča korozijo, zmrzovanje in neredno delovanje.

Nadzor vlažnosti in vlage

Visoka vlažnost povečuje nevarnost kondenzacije v sistemih stisnjenega zraka. Kopičenje vode povzroča korozijo sestavnih delov in nepravilno delovanje.

Sistemi za obdelavo zraka, vključno s filtri, sušilniki in separatorji, odstranjujejo vlago in onesnaževala. Ustrezna obdelava zraka je bistvenega pomena za zanesljivo delovanje.

Drenažni sistemi morajo odstranjevati nakopičeni kondenzat z nizkih točk v sistemu za distribucijo zraka. Samodejni odtoki preprečujejo kopičenje vode.

Točka rosišča5 nadzor ohranja vsebnost vlage v zraku pod ravnmi, ki pri delovnih temperaturah povzročajo kondenzacijo. Ciljne točke rosišča so običajno 10 °C pod najnižjo delovno temperaturo.

Vpliv onesnaženja

Prah in nečistoče povzročajo obrabo tesnil, nepravilno delovanje ventilov in poškodbe notranjih sestavnih delov. Filtracijski sistemi ščitijo pnevmatske komponente pred onesnaženjem.

Kemična onesnaženost lahko vpliva na tesnila, povzroča korozijo in ustvarja usedline, ki ovirajo delovanje. Združljivost materialov je v kemičnih okoljih ključnega pomena.

Onesnaženje s trdnimi delci pospešuje obrabo in lahko povzroči zatikanje ventila ali okvaro tesnila. Vzdrževanje filtrov je bistvenega pomena za zanesljivost sistema.

Onesnaženje olja iz kompresorjev lahko povzroči nabrekanje in degradacijo tesnil. Kompresorji brez olja ali ustrezni sistemi za odstranjevanje olja preprečujejo onesnaženje.

Vibracije in udarci

Mehanske vibracije lahko povzročijo rahljanje pritrdilnih elementov, premikanje tesnil in utrujanje sestavnih delov. Ustrezna montaža in izolacija vibracij ščitita komponente sistema.

Udarne obremenitve zaradi hitrih sprememb smeri ali zunanjih udarcev lahko poškodujejo notranje komponente. Blažilni sistemi zmanjšajo udarne obremenitve in podaljšajo življenjsko dobo komponent.

Resonančne frekvence lahko okrepijo učinke vibracij. Pri načrtovanju sistema se je treba izogibati delovanju na resonančnih frekvencah vgrajenih sestavnih delov.

Stabilnost temeljev vpliva na zmogljivost in življenjsko dobo sistema. Trdna montaža preprečuje pretirane vibracije in ohranja pravilno poravnavo.

Zaščita korozivnega okolja

Korozivne atmosfere napadajo kovinske komponente in povzročajo prezgodnje okvare. Izbira materialov in zaščitni premazi podaljšajo življenjsko dobo v zahtevnih okoljih.

Konstrukcija iz nerjavnega jekla zagotavlja odpornost proti koroziji, vendar poveča stroške sistema. Analiza stroškov in koristi določa, kdaj je nerjavno jeklo upravičeno.

Zaščitni premazi, vključno z eloksiranjem, pokovko in barvanjem, zagotavljajo protikorozijsko zaščito standardnih materialov. Izbira premaza je odvisna od posebnih okoljskih pogojev.

Zatesnjena zasnova preprečuje stik korozivnih snovi z notranjimi sestavnimi deli. Okoljsko tesnjenje je ključnega pomena pri zahtevnih aplikacijah.

| Okoljski dejavnik | Vpliv na učinkovitost | Metode zaščite | Tipične rešitve |

|---|---|---|---|

| Visoka temperatura | Zmanjšana sila, degradacija tesnila | Toplotni ščitniki, hlajenje | Visokotemperaturna tesnila, izolacija |

| Nizka temperatura | Kondenzacija, strjevanje tesnil | Ogrevanje, izolacija | Tesnila za hladno vreme, grelniki |

| Visoka vlažnost | Korozija, nabiranje vode | Sušenje na zraku, drenaža | Hladilni sušilni stroji, samodejni odtoki |

| Kontaminacija | Obraba, okvara | Filtriranje, tesnjenje | Filtri, brisalci, pokrovi |

| Vibracije | Razrahljanje, utrujenost | Izolacija, dušenje | Nosilci udarcev, blaženje |

| Korozija | Razgradnja komponente | Izbira materiala | Nerjaveče jeklo, premazi |

Katere so najpogostejše težave in kako jih preprečiti?

Razumevanje pogostih težav s pnevmatskimi cilindri in njihovo preprečevanje pomaga ohraniti zanesljivo delovanje in zmanjšati izpade.

Pogoste težave s pnevmatskimi cilindri so puščanje tesnila, neredno gibanje, zmanjšana izhodna sila in prezgodnja obraba, ki jih je mogoče preprečiti z ustrezno obdelavo zraka, rednim vzdrževanjem, pravilnim dimenzioniranjem in varstvom okolja.

Težave s puščanjem tesnila

Notranje puščanje med komorami valja zmanjšuje izhodno silo in povzroča neenakomerno gibanje. Tipičen vzrok so obrabljena ali poškodovana batna tesnila.

Zunanje puščanje okoli palice predstavlja varnostno tveganje in povzroča izgubo zraka. Zaradi okvare tesnila palice ali poškodbe površine lahko uhaja zrak pod pritiskom.

Vzroki za okvaro tesnila so onesnaženje, nepravilna namestitev, kemična nezdružljivost in običajna obraba. Preprečevanje se osredotoča na odpravljanje temeljnih vzrokov.

Postopki zamenjave zahtevajo ustrezno izbiro tesnil, pripravo površine in tehnike vgradnje. Nepravilna namestitev povzroči takojšnjo okvaro.

Težave z nepravilnim gibanjem

Drsenje je posledica nihanja trenja, onesnaženja ali neustreznega mazanja. Za nemoteno delovanje je potrebna stalna raven trenja.

Spremembe hitrosti kažejo na omejitve pretoka, nihanje tlaka ali notranje puščanje. Diagnostika sistema ugotovi poseben vzrok.

Do premikanja položaja pride, kadar valji ne morejo ohraniti položaja zaradi zunanjih obremenitev. Notranje puščanje ali težave z ventili povzročajo premikanje položaja.

Premikanje ali nihanje je posledica nestabilnosti krmilnega sistema ali prevelikih nastavitev ojačitve. Ustrezna nastavitev odpravi nestabilno delovanje.

Zmanjšanje izhodne sile

Padec tlaka skozi ventile, priključke in cevi zmanjša razpoložljivo silo na valju. Ustrezno dimenzioniranje preprečuje prevelike izgube tlaka.

Notranje puščanje zmanjšuje efektivno razliko tlakov na batu. Z zamenjavo tesnila se ponovno vzpostavi ustrezna izhodna sila.

Zaradi onesnaženja, obrabe ali neustreznega mazanja se poveča trenje. Redno vzdrževanje omogoča delovanje z nizkim trenjem.

Temperaturni vplivi zmanjšajo gostoto zraka in razpoložljivo silo. Pri načrtovanju sistema je treba upoštevati temperaturne spremembe.

Predčasna obraba sestavnih delov

Onesnaženje pospešuje obrabo tesnil, vodil in notranjih površin. Ustrezno filtriranje in obdelava zraka preprečujeta poškodbe zaradi kontaminacije.

Preobremenitev preseže konstrukcijske omejitve in povzroči hitro obrabo ali okvaro. Pravilno dimenzioniranje z ustreznimi varnostnimi faktorji preprečuje poškodbe zaradi preobremenitve.

Neustrezna postavitev povzroča neenakomerno obremenitev in pospešeno obrabo. Pravilna namestitev in montaža preprečujeta težave s poravnavo.

Neustrezno mazanje povečuje trenje in obrabo. Ustrezni sistemi mazanja ohranjajo življenjsko dobo sestavnih delov.

Strategije preventivnega vzdrževanja

Redni pregledi odkrijejo težave, preden pride do okvare. Vizualni pregledi, spremljanje učinkovitosti in odkrivanje puščanja omogočajo proaktivno vzdrževanje.

Vzdrževanje obdelave zraka vključuje menjavo filtrov, servis sušilnika in delovanje drenažnega sistema. Čist in suh zrak je bistvenega pomena za zanesljivo delovanje.

Načrti mazanja vzdržujejo ustrezno raven mazanja brez prekomernega mazanja, ki lahko povzroči težave. Upoštevajte priporočila proizvajalca.

Spremljanje učinkovitosti spremlja izhodno moč, hitrost in porabo zraka, da bi ugotovili slabše delovanje pred okvaro.

| Vrsta težave | Simptomi | Temeljni vzroki | Metode preprečevanja |

|---|---|---|---|

| Puščanje tesnila | Izguba zraka, zmanjšana sila | obraba, onesnaženje | Čist zrak, ustrezna tesnila |

| Neredno gibanje | Nedosledna hitrost | Trenje, omejitve | Mazanje, dimenzioniranje pretoka |

| Izguba moči | Šibko delovanje | Padci tlaka, puščanje | Ustrezna velikost, vzdrževanje |

| Predčasna obraba | Kratka življenjska doba | Preobremenitev, kontaminacija | Pravilno dimenzioniranje, filtriranje |

| Položaj Drift | Ne more obdržati položaja | Notranje puščanje | Vzdrževanje tesnil, ventili |

Metodologija za odpravljanje težav

Sistematična diagnoza se začne z ugotavljanjem simptomov in nadaljuje z logičnimi postopki testiranja. Dokumentirajte ugotovitve in sledite vzorcem težav.

S testiranjem učinkovitosti se dejanska sila, hitrost in poraba zraka primerjajo s specifikacijami. S tem se ugotovi specifično poslabšanje zmogljivosti.

Testiranje komponent izolira težave na določene elemente sistema. Zamenjajte ali popravite le okvarjene komponente in ne celotnih sklopov.

Analiza temeljnih vzrokov preprečuje ponovitev težav z odpravljanjem vzrokov in ne le simptomov. S tem se zmanjšajo dolgoročni stroški vzdrževanja.

Zaključek

Principi pnevmatskih valjev temeljijo na Pascalovem zakonu in tlačni razliki za pretvorbo stisnjenega zraka v zanesljivo linearno gibanje, zato so ob pravilnem razumevanju in uporabi bistvenega pomena za sodobno avtomatizacijo.

Pogosta vprašanja o načelih pnevmatskih valjev

Kakšno je osnovno načelo delovanja pnevmatskega cilindra?

Osnovno načelo uporablja Pascalov zakon, po katerem tlak stisnjenega zraka deluje enako v vseh smereh in ustvarja linearno silo, ko razlika v tlaku premika bat skozi odprtino valja, pri čemer se pnevmatska energija pretvori v mehansko gibanje.

Kako izračunate izhodno silo pnevmatskega cilindra?

Izračunajte silo pnevmatskega cilindra z uporabo F = P × A, kjer je sila enaka zračnemu tlaku, pomnoženemu z efektivno površino bata, pri čemer je treba upoštevati zmanjšanje površine palice pri povratnem hodu pri cilindrih z dvojnim delovanjem.

Kakšna je razlika med pnevmatskimi cilindri z enim in dvema delovanjem?

Cilindri z enim delovanjem uporabljajo zračni tlak za eno smer z vzmetjo ali gravitacijo, medtem ko cilindri z dvojnim delovanjem uporabljajo zračni tlak za obe smeri, kar zagotavlja boljši nadzor in večje sile v obeh smereh.

Zakaj pnevmatski cilindri sčasoma izgubijo moč?

Pnevmatski cilindri izgubljajo moč zaradi puščanja notranjega tesnila, padca tlaka v zračnem sistemu, onesnaženja, ki povzroča povečanje trenja, in običajne obrabe sestavnih delov, ki zmanjšuje učinkovitost sistema.

Kako zračni tlak ustvarja linearno gibanje v pnevmatskih valjih?

Zračni tlak ustvarja linearno gibanje tako, da na površino bata deluje sila po Pascalovem zakonu, ki premaguje statično trenje in upor pri obremenitvi, nato pa pospeši batni sklop skozi odprtino valja.

Kateri dejavniki vplivajo na delovanje pnevmatskega cilindra?

Dejavniki učinkovitosti vključujejo tlak in kakovost zraka, vpliv temperature na gostoto zraka, stopnjo onesnaženosti, stanje tesnila, ustrezno velikost za uporabo ter okoljske pogoje, kot sta vlažnost in vibracije.

Kako delujejo tesnila v pnevmatskih cilindrih?

Tesnila ohranjajo tlačno ločitev med komorami jeklenke, preprečujejo zunanje puščanje okoli palice in preprečujejo vstop onesnaženja, pri čemer se uporabljajo materiali, kot so NBR, poliuretan ali PTFE, izbrani za posebne delovne pogoje.

-

Preberite biografijo Blaisea Pascala in se seznanite z njegovimi prispevki k fiziki in matematiki. ↩

-

Preučite temeljna načela drugega Newtonovega zakona in kako ureja silo, maso in pospešek. ↩

-

Oglejte si tehnično razlago postopka honiranja valjev in kako se z njim ustvari idealna površina za delovanje tesnil. ↩

-

Spoznajte načela načrtovanja in prednosti konstrukcije veznih palic za industrijske pnevmatske in hidravlične cilindre. ↩

-

Razumevanje opredelitve rosišča in njegove ključne vloge pri preprečevanju vlage in korozije v sistemih stisnjenega zraka. ↩