Ste že kdaj stopili na tla tovarne in vas presenetilo nezgrešljivo sikanje pnevmatskih sistemov? Ta hrup ni le moteč - predstavlja zapravljeno energijo, morebitne težave s predpisi in opozorilni znak neučinkovitega delovanja.

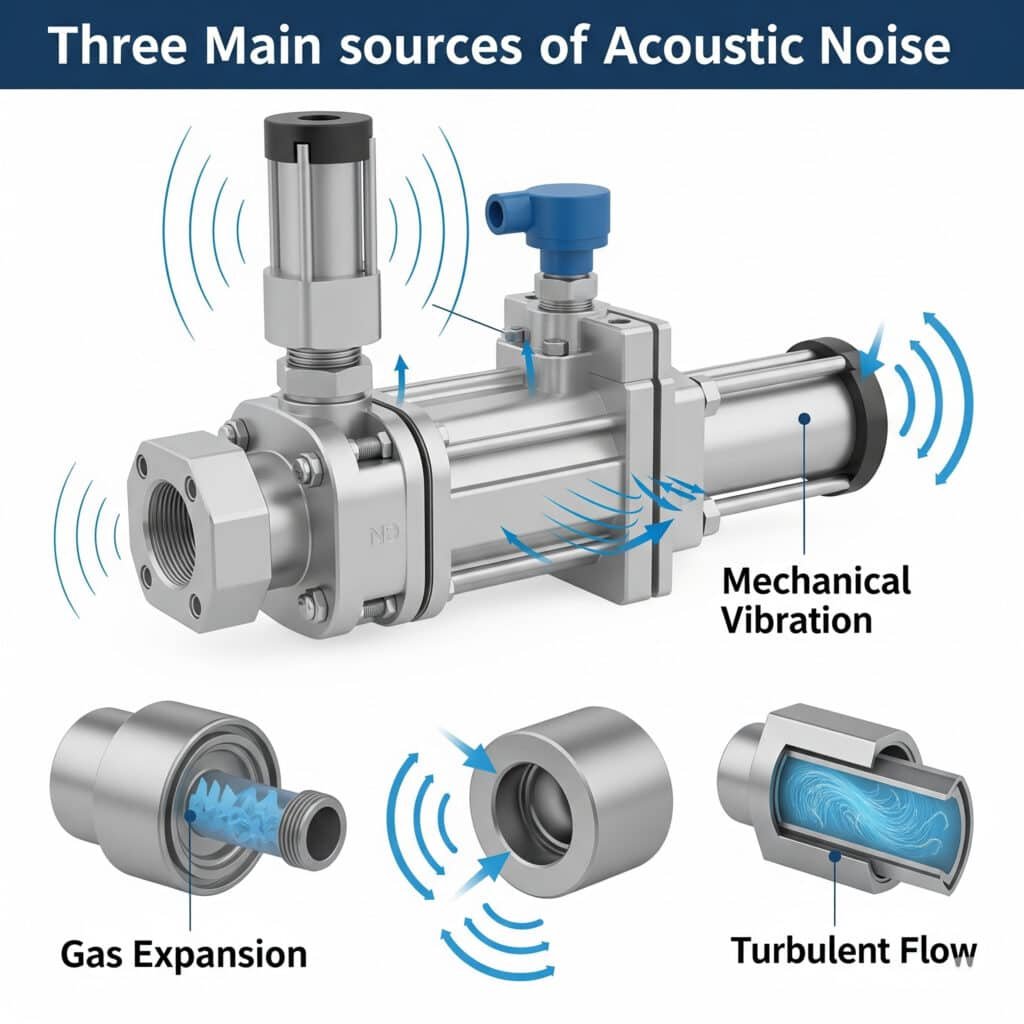

Akustični hrup v pnevmatskih sistemih nastaja zaradi treh glavnih mehanizmov: ekspanzije plina med sprostitvijo tlaka, mehanskih vibracij komponent ter turbulentnega toka v ceveh in armaturah. Razumevanje teh mehanizmov inženirjem omogoča izvajanje ciljno usmerjenih strategij za zmanjšanje hrupa, ki izboljšujejo varnost na delovnem mestu, povečujejo energetsko učinkovitost in podaljšujejo življenjsko dobo opreme.

Prejšnji mesec sem obiskal farmacevtski proizvodni obrat v New Jerseyju, kjer je bil pretiran hrup zaradi cilindri brez ročajev je povzročala regulativne pomisleke. Njihova ekipa je neuspešno preizkušala generične rešitve. Z analizo specifičnih mehanizmov ustvarjanja hrupa smo hrup njihovega sistema zmanjšali za 14 dBA, tako da se je hrup iz regulatornega tveganja preusmeril na raven, ki je v skladu s predpisi. Naj vam predstavim, kako smo to dosegli.

Kazalo vsebine

- Razširitev plina Raven zvoka: Katera formula napoveduje hrup pnevmatskih izpušnih plinov?

- Mehanski vibracijski spekter: Kako lahko frekvenčna analiza prepozna vire hrupa?

- Vložna izguba dušilca: kateri izračuni so podlaga za učinkovito zasnovo dušilca zvoka?

- Zaključek

- Pogosta vprašanja o hrupu pnevmatskega sistema

Razširitev plina Raven zvoka: Katera formula napoveduje hrup pnevmatskih izpušnih plinov?

Nenadno širjenje stisnjenega zraka med delovanjem ventila ali izpuščanjem jeklenke je eden najpomembnejših virov hrupa v pnevmatskih sistemih. Razumevanje matematične povezave med parametri sistema in hrupom je bistvenega pomena za učinkovito zmanjševanje hrupa.

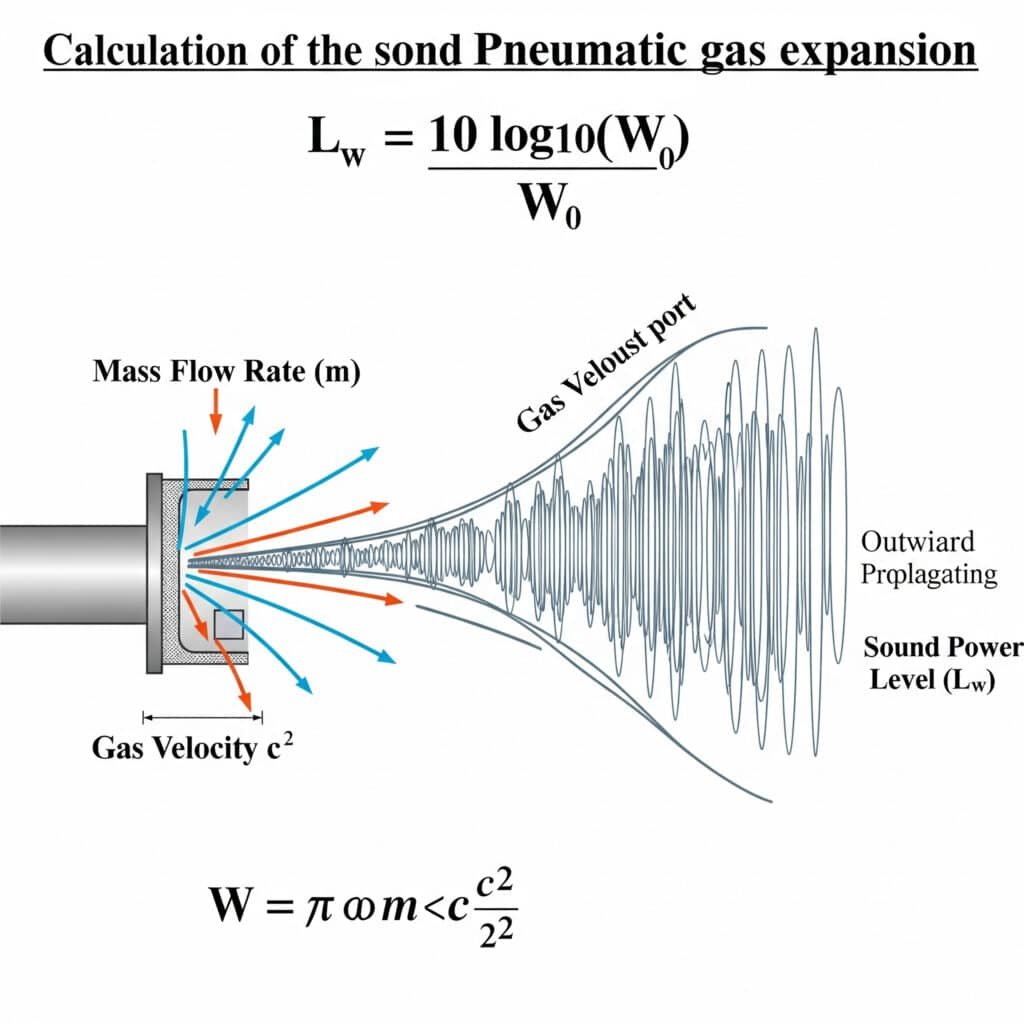

Raven zvočne moči zaradi ekspanzije plina lahko izračunamo s formulo: Lw = 10 log₁₀(W/W₀), kjer je W zvočna moč v vatih, W₀ pa je referenčna moč (10-¹² vata). Pri pnevmatskih sistemih lahko W ocenimo kot W = η × m × (c²/2), kjer je η akustični izkoristek, m je masni pretok, c pa hitrost plina.

Spomnim se odpravljanja težav na pakirni liniji v Illinoisu, kjer je raven hrupa presegala 95 dBA - precej nad Omejitve OSHA1. Ekipa za vzdrževanje se je osredotočila na mehanske vire, vendar je naša analiza pokazala, da je 70% hrupa izhajal iz izpušnih odprtin. Z uporabo formule za raztezanje plina smo ugotovili, da je bil njihov delovni tlak za 2,2 bara višji od potrebnega, kar je povzročalo pretiran hrup izpušnih plinov. Ta preprosta prilagoditev tlaka je zmanjšala hrup za 8 dBA, ne da bi vplivala na zmogljivost.

Osnovne enačbe hrupa zaradi širjenja plina

Razčlenimo ključne formule za napovedovanje hrupa širjenja:

Izračun zvočne moči

Akustično moč, ki jo ustvari razširjajoči se plin, lahko izračunamo kot:

W = η × m × (c²/2)

Kje:

- W = akustična moč (vati)

- η = akustični izkoristek (običajno 0,001-0,01 za pnevmatske izpuhe)

- m = masni pretok (kg/s)

- c = hitrost plina pri izpuhu (m/s)

Raven zvočne moči v decibelih je nato:

Lw = 10 log₁₀(W/W₀)

Pri čemer je W₀ referenčna moč 10-¹² vata.

Določanje masnega pretoka

Masni pretok skozi odprtino lahko izračunamo kot:

m = Cd × A × p₁ × √(2γ/(γ-1) × (RT₁) × [(p₂/p₁)^(2/γ) - (p₂/p₁)^((γ+1)/γ)])

Kje:

- Cd = koeficient izpusta (običajno 0,6-0,8)

- A = površina odprtine (m²)

- p₁ = absolutni tlak v zgornjem toku (Pa)

- p₂ = absolutni tlak v spodnjem toku (Pa)

- γ = razmerje specifične toplote (1,4 za zrak)

- R = plinska konstanta za zrak (287 J/kg-K)

- T₁ = temperatura v zgornjem toku (K)

Pri dušenem pretoku (ki je pogost pri pnevmatskih izpušnih sistemih) je to poenostavljeno na:

m = Cd × A × p₁ × √(γ/(RT₁)) × (2/(γ+1))^((γ+1)/(2(γ-1)))

Dejavniki, ki vplivajo na hrup pri širjenju plina

| Dejavnik | Vpliv na raven hrupa | Pristop k ublažitvi |

|---|---|---|

| Delovni tlak | Povečanje za 3-4 dBA na palico | Zmanjšajte tlak v sistemu na najmanjšo zahtevano vrednost. |

| Velikost izpušnih vrat | Manjša vrata povečajo hitrost in hrup | Uporabite ustrezno dimenzionirana vrata za zahteve glede pretoka |

| Temperatura izpušnih plinov | Višje temperature povečujejo hrup | Po možnosti omogočite hlajenje pred razširitvijo. |

| Razširitveno razmerje | Večja razmerja povzročajo več hrupa | Razširitev faze v več korakih |

| Stopnja pretoka | Podvojitev pretoka poveča hrup za ~3 dBA | Uporabite več manjših izpušnih cevi namesto ene velike |

Praktični primer napovedovanja hrupa

Za tipičen cilinder brez palice z:

- Delovni tlak: 6 bar (600.000 Pa)

- Premer izpušne odprtine: 4 mm (površina = 1,26 × 10-⁵ m²)

- Koeficient praznjenja: 0,7

- Akustična učinkovitost: 0,005

Masni pretok med izpušnimi plini je približno:

m = 0,7 × 1,26 × 10-⁵ × 600.000 × 0,0404 = 0,0214 kg/s

Ob predpostavki, da je hitrost izpušnih plinov 343 m/s (zvočna hitrost), bi bila zvočna moč:

W = 0,005 × 0,0214 × (343²/2) = 6,29 vata

Rezultat je raven zvočne moči:

Lw = 10 log₁₀(6,29/10-¹²) = 128 dB

Ta visoka raven zvočne moči pojasnjuje, zakaj so neslišni pnevmatski izpušni plini tako pomemben vir hrupa v industrijskih okoljih.

Mehanski vibracijski spekter: Kako lahko frekvenčna analiza prepozna vire hrupa?

Mehanske vibracije v pnevmatskih komponentah ustvarjajo značilne zvočne signature, ki jih je mogoče analizirati in s tem ugotoviti določene težave. Analiza frekvenčnega spektra je ključ za prepoznavanje in odpravljanje teh virov mehanskega hrupa.

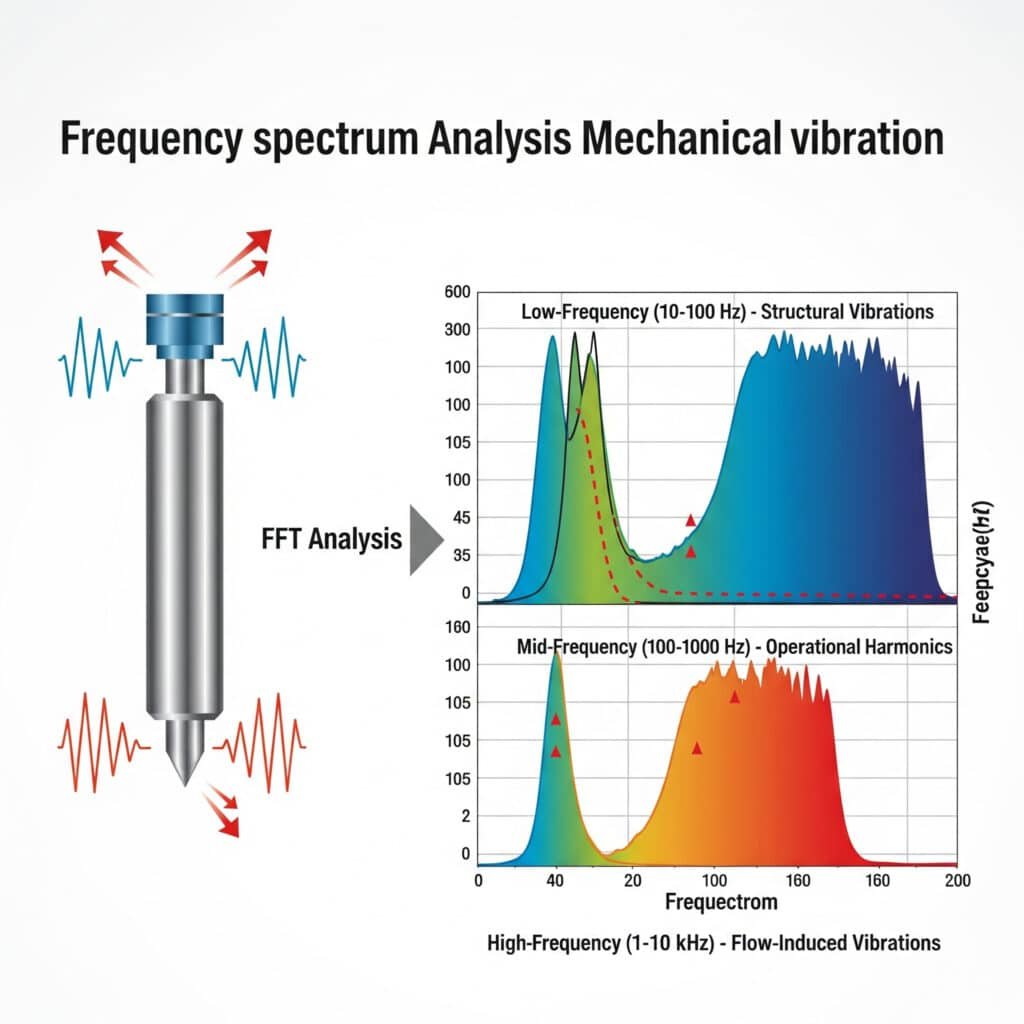

Mehanske vibracije v pnevmatskih sistemih povzročajo hrup z značilnimi frekvenčnimi spektri, ki jih je mogoče analizirati z uporabo Hitra Fourierova transformacija (FFT)2 tehnike. Ključna frekvenčna območja vključujejo nizkofrekvenčne strukturne vibracije (10-100 Hz), srednjefrekvenčne obratovalne harmonike (100-1000 Hz) in visokofrekvenčne vibracije, ki jih povzroča tok (1-10 kHz), pri čemer so za vsako od njih potrebni različni pristopi za ublažitev.

Med posvetovanjem pri proizvajalcu avtomobilskih delov v Michiganu se je ekipa za vzdrževanje spopadala s prekomernim hrupom iz sistema za prenos valjev brez ročic. Z običajnim iskanjem in odpravljanjem težav ni bilo mogoče ugotoviti vira. Naša analiza spektra vibracij je razkrila izrazit vrh pri 237 Hz, ki se je natančno ujemal z resonanco notranjega tesnilnega pasu jeklenke. S spremembo sistema pritrditve za dušenje te posebne frekvence smo zmanjšali hrup za 11 dBA brez prekinitve proizvodnje.

Metodologija analize frekvenčnega spektra

Učinkovita analiza vibracij temelji na sistematičnem pristopu:

- Nastavitev merjenja: Uporaba merilnikov pospeška in akustičnih mikrofonov

- Pridobivanje podatkov: Zajemanje vibracijskih signalov v časovnem območju

- Analiza FFT: Pretvorba v frekvenčno področje

- Spektralno kartiranje: Določanje značilnih frekvenc

- Pripis vira: Ujemanje frekvenc z določenimi komponentami

Značilna frekvenčna območja v pnevmatskih sistemih

| Frekvenčni razpon | Tipični viri | Akustične značilnosti |

|---|---|---|

| 10-50 Hz | Strukturna resonanca, težave z montažo | Nizkofrekvenčno brnenje, ki se bolj čuti kot sliši |

| 50-200 Hz | Udarci na bat, pogon ventila | Izrazito udarjanje ali trkanje |

| 200-500 Hz | Trenje tesnila, notranja resonanca | Srednjefrekvenčno brenčanje ali šumenje |

| 500-2000 Hz | Turbulenca toka, pulzacije tlaka | Sikanje s tonskimi komponentami |

| 2-10 kHz | uhajanje, pretok z veliko hitrostjo | Ostro sikanje, najbolj nadležno za človeško uho |

| >10 kHz | Mikroturbulenca, ekspanzija plina | Ultrazvočne komponente, indikator izgube energije |

Poti prenosa vibracij

Hrup zaradi mehanskih tresljajev ima več poti:

Prenos s strukturami

Vibracije se prenašajo skozi trdne sestavne dele:

- Sestavni del vibrira zaradi notranjih sil

- Prenos vibracij prek montažnih točk

- Povezane strukture krepijo in oddajajo zvok.

- Velike površine delujejo kot učinkoviti zvočni radiatorji

Prenos po zraku

Neposredno sevanje zvoka z vibrirajočih površin:

- Vibracije površine izpodrivajo zrak

- Zaradi premikanja nastajajo tlačni valovi

- Valovi se širijo po zraku

- Velikost sevalne površine določa učinkovitost

Študija primera: Analiza vibracij cilindra brez palice

Za magnetni valj brez palice, ki povzroča pretiran hrup:

| Frekvenca (Hz) | Amplituda (dB) | Identifikacija vira | Strategija za ublažitev |

|---|---|---|---|

| 43 | 78 | Resonanca pri montaži | Ojačan montažni nosilec |

| 86 | 65 | Harmonična resonanca montaže | Obravnavano s primarno resonanco |

| 237 | 91 | Resonanca tesnilnega pasu | Dodan blažilni material v ohišje cilindra |

| 474 | 83 | Harmonika tesnilnega traku | Obravnavano s primarno resonanco |

| 1250 | 72 | Turbulenca zračnega toka | Spremenjena zasnova pristanišča |

| 3700 | 68 | Puščanje na končnih pokrovčkih | Zamenjana tesnila |

S kombiniranimi strategijami za zmanjšanje hrupa se je skupni hrup zmanjšal za 14 dBA, pri čemer je bilo največje izboljšanje doseženo z odpravo resonance 237 Hz.

Napredne tehnike analize vibracij

Poleg osnovne analize FFT omogoča globlji vpogled več naprednih tehnik:

Analiza naročil

Posebej uporabno za sisteme s spremenljivo hitrostjo:

- Frekvence sledenja, ki se stopnjujejo s hitrostjo delovanja

- ločuje komponente, odvisne od hitrosti, od komponent s fiksno frekvenco

- ugotavlja težave, povezane z določenimi fazami gibanja.

Analiza operativne deformacijske oblike (ODS)

kartira vzorce vibracij v celotnem sistemu:

- Več merilnih točk ustvari "zemljevid" vibracij

- razkriva, kako se strukture premikajo med delovanjem

- Določa optimalne lokacije za blažilne obdelave.

Modalna analiza

Določi lastne frekvence in oblike načinov:

- pred začetkom delovanja prepozna resonančne frekvence

- Predvidevanje možnih pogostosti težav

- Vodi strukturne spremembe za preprečevanje resonance.

Vložna izguba dušilca: kateri izračuni so podlaga za učinkovito zasnovo dušilca zvoka?

Dušilniki zvoka in dušilci zvoka so ključnega pomena za zmanjšanje hrupa pnevmatskega sistema, vendar mora njihova zasnova temeljiti na inženirskih izračunih, da se zagotovi učinkovitost brez ogrožanja zmogljivosti sistema.

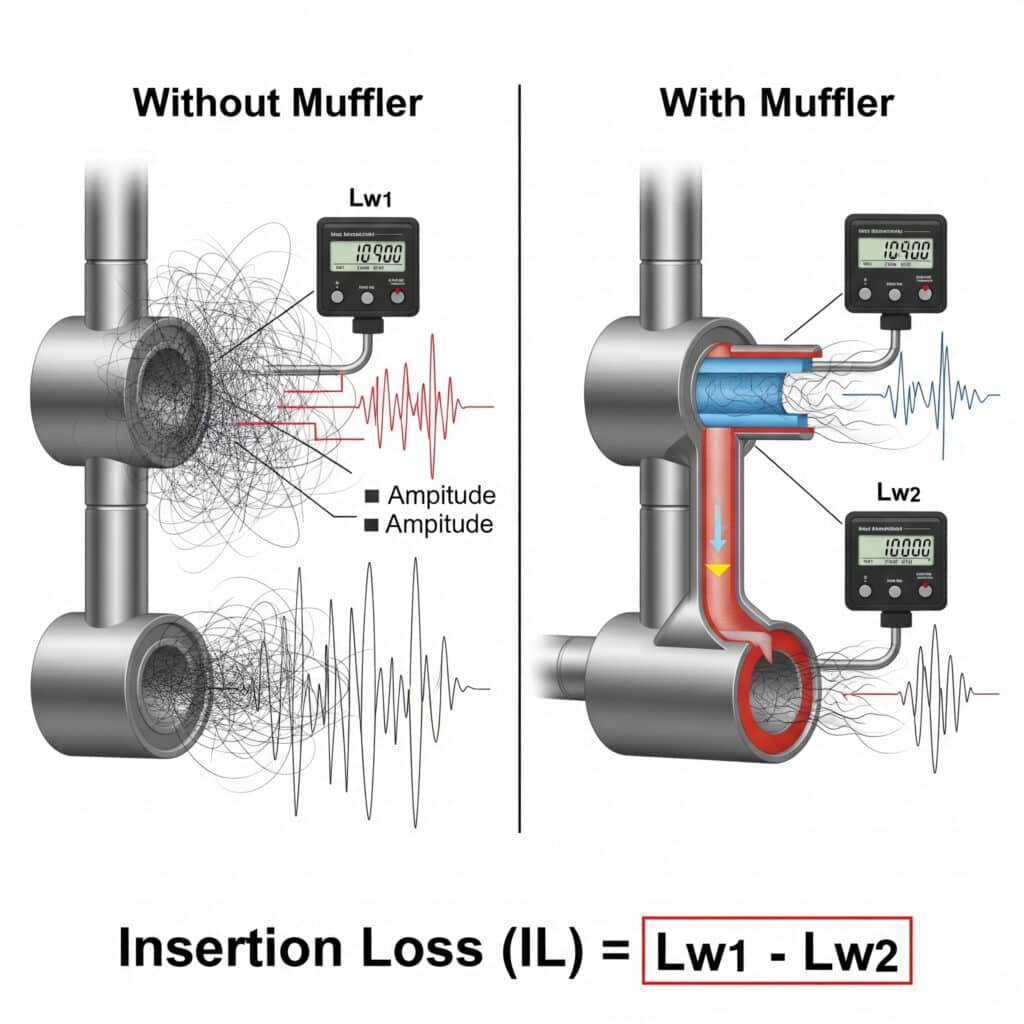

Dušilnik zvoka vložna izguba3 (IL) določa učinkovitost zmanjšanja hrupa in se lahko izračuna kot IL = Lw₁ - Lw₂, pri čemer je Lw₁ raven zvočne moči brez dušilca, Lw₂ pa raven z nameščenim dušilcem. Pri pnevmatskih sistemih učinkoviti dušilci zvoka običajno dosegajo 15-30 dB vložne izgube v kritičnem frekvenčnem območju od 500 Hz do 4 kHz, pri čemer ohranjajo sprejemljiv protitlak.

Pred kratkim sem proizvajalcu medicinskih pripomočkov v Massachusettsu pomagal rešiti zahtevno težavo s hrupom pri njihovem natančnem sistemu cilindrov brez palic. Njihov prvotni poskus uporabe dušilnikov, ki so bili na voljo na policah, je zmanjšal hrup, vendar je povzročil prevelik protitlak, ki je vplival na čas cikla. Z izračunom potrebne vložne izgube v določenih frekvenčnih pasovih in zasnovo večkomornega dušilca po meri smo dosegli zmanjšanje hrupa za 24 dB z minimalnim vplivom na delovanje. Rezultat je bil sistem, ki je izpolnjeval zahteve glede hrupa in natančnosti.

Osnove dušilca zvoka

Osnovna enačba za vložno izgubo je:

IL = Lw₁ - Lw₂

Kje:

- IL = Vmesna izguba (dB)

- Lw₁ = raven zvočne moči brez dušilca zvoka (dB)

- Lw₂ = raven zvočne moči z dušilcem zvoka (dB)

Pri analizi, ki je odvisna od frekvence, to pomeni:

IL(f) = Lw₁(f) - Lw₂(f)

Pri čemer f označuje določen frekvenčni pas, ki se analizira.

Parametri zasnove dušilca zvoka in njihovi vplivi

| Parameter | Vpliv na vtisno izgubo | Vpliv na protitlak | Optimalni razpon |

|---|---|---|---|

| Prostornina komore | Večja prostornina poveča nizkofrekvenčni IL | Minimalen vpliv, če je pravilno zasnovan | 10-30× prostornina izpušne cevi |

| Število komor | Več komor poveča IL srednjih frekvenc | Povečuje se z več komorami | 2-4 komore za večino aplikacij |

| Razširitveno razmerje | Višja razmerja izboljšajo IL | Minimalen vpliv, če je postopen | Razmerje površin od 4:1 do 16:1 |

| Akustični material | Izboljša visokofrekvenčni IL | Minimalen vpliv z ustrezno zasnovo | debelina 10-50 mm |

| Perforacija predpražnika | Vpliva na srednjefrekvenčni IL | Pomemben vpliv | 30-50% odprto območje |

| Dolžina pretočne poti | Daljše poti izboljšajo nizkofrekvenčni IL | Povečuje se z dolžino | 3-10× premer odprtine |

Teoretični modeli za napovedovanje izgub pri vmešavanju

Z več modeli je mogoče napovedati vložne izgube za različne vrste dušilnikov:

Model razširitvene komore

Za preproste ekspanzijske komore:

IL = 10 log₁₀[1 + 0,25(m-1/m)² sin²(kL)]

Kje:

- m = razmerje površine (površina komore / površina cevi)

- k = valovno število (2πf/c, kjer je f frekvenca, c pa hitrost zvoka)

- L = dolžina komore

Model disipativnega dušilca zvoka

Za dušilce zvoka z materiali, ki absorbirajo zvok:

IL = 8,68α(L/d)

Kje:

- α = absorpcijski koeficient materiala

- L = dolžina obloženega odseka

- d = premer pretočne poti

Model reaktivnega dušilca zvoka (Helmholtzov resonator4)

Za dušilce zvoka z resonatorjem:

IL = 10 log₁₀[1 + (ρc/2S)² × (V/L'c²) × ω²/((ω₀² - ω²)² + (Rω/ρc)²)]

Kje:

- ρ = gostota zraka

- c = hitrost zvoka

- S = površina prečnega prereza vratu

- V = prostornina votline

- L' = efektivna dolžina vratu

- ω = kotna frekvenca

- ω₀ = resonančna frekvenca

- R = akustični upor

Praktični postopek izbire dušilca zvoka

Izbira ali načrtovanje ustreznega dušilca zvoka:

- Merjenje spektra hrupa: Določite frekvenčno vsebino hrupa

- Izračunajte zahtevani IL: Določite potrebno zmanjšanje glede na frekvenco

- Ocenite zahteve glede pretoka: Izračunajte največji dovoljeni protitlak

- Izberite tip dušilca zvoka:

- Reaktivni (ekspanzijske komore) za nizke frekvence

- Disipativni (absorpcijski) za visoke frekvence

- Kombinacija za širokopasovni hrup - Preverjanje učinkovitosti: Preizkus vložnih izgub in protitlaka

Upoštevanje protitlaka

Prevelik protitlak lahko bistveno vpliva na delovanje sistema:

Izračun protitlaka

Protitlak lahko ocenimo kot:

ΔP = ρ(Q/Cd×A)²/2

Kje:

- ΔP = padec tlaka (Pa)

- ρ = gostota zraka (kg/m³)

- Q = pretok (m³/s)

- Cd = koeficient praznjenja

- A = efektivna površina pretoka (m²)

Ocena učinka uspešnosti

Za valj brez palice z:

- Premer izvrtine: 40 mm

- Udar: 500 mm

- Čas cikla: 2 sekundi

- Delovni tlak: 6 bar

Vsakih 0,1 bar protitlaka bi pomenil:

- Zmanjšajte izhodno silo za približno 1,7%

- Podaljšanje časa cikla za približno 2,3%

- Povečanje porabe energije za približno 1,5%

Študija primera: Oblikovanje dušilnika po meri

Za natančno uporabo cilindrov brez palice s strogimi zahtevami glede hrupa:

| Parameter | Začetni pogoj | Izvenserijski dušilec zvoka | Oblikovanje po meri |

|---|---|---|---|

| Raven zvoka | 89 dBA | 76 dBA | 65 dBA |

| Protitlak | 0,05 bara | 0,42 bara | 0,11 bara |

| Čas cikla | 1,8 sekunde | 2,3 sekunde | 1,9 sekunde |

| Frekvenčni odziv | Širokopasovne povezave | Slabo pri 2-4 kHz | Optimizirano v celotnem spektru |

| Življenjska doba | NI RELEVANTNO | 3 mesece (zamašitev) | >12 mesecev |

| Stroški izvajanja | NI RELEVANTNO | $120 na točko | $280 na točko |

Zasnova dušilnika po meri je zagotovila vrhunsko zmanjšanje hrupa ob ohranjanju sprejemljive zmogljivosti sistema, pri čemer se je investicija povrnila v manj kot 6 mesecih, če upoštevamo izboljšanje produktivnosti.

Zaključek

Razumevanje mehanizmov nastajanja akustičnega hrupa - ravni zvoka pri širjenju plina, spektri mehanskih vibracij in izračuni izgub v dušilniku - je osnova za učinkovit nadzor hrupa v pnevmatskih sistemih. Z uporabo teh načel lahko ustvarite tišje, učinkovitejše in zanesljivejše pnevmatske sisteme ter hkrati zagotovite skladnost s predpisi in izboljšate pogoje na delovnem mestu.

Pogosta vprašanja o hrupu pnevmatskega sistema

Kakšne so omejitve OSHA za izpostavljenost hrupu pnevmatskega sistema?

OSHA omejuje izpostavljenost hrupu na delovnem mestu na 90 dBA za 8-urno časovno tehtano povprečje s stopnjo izmenjave 5 dBA. Vendar pa je priporočena mejna vrednost izpostavljenosti NIOSH bolj konzervativna in znaša 85 dBA. Pnevmatski sistemi pogosto presegajo te omejitve, saj neslišni izpušni plini pogosto povzročajo 90-110 dBA na razdalji enega metra, kar zahteva tehnični nadzor za doseganje skladnosti.

Kako delovni tlak vpliva na hrup pnevmatskega sistema?

Delovni tlak pomembno vpliva na ustvarjanje hrupa, saj vsako povečanje tlaka za 1 bar običajno poveča raven hrupa izpušnih plinov za 3-4 dBA. To razmerje je logaritemsko in ne linearno, saj se zvočna moč povečuje s kvadratom razmerja tlaka. Zmanjšanje tlaka v sistemu na najmanjšo vrednost, potrebno za delovanje, je pogosto najpreprostejša in stroškovno najučinkovitejša strategija za zmanjšanje hrupa.

Kakšna je razlika med reaktivnimi in disipativnimi dušilniki zvoka za pnevmatske sisteme?

Reaktivni dušilniki zvoka uporabljajo komore in prehode, ki odbijajo zvočne valove in ustvarjajo destruktivne motnje, zato so učinkoviti pri nizkofrekvenčnem hrupu (pod 500 Hz) z minimalnim padcem tlaka. Disipativni dušilniki zvoka uporabljajo materiale, ki absorbirajo zvok, za pretvorbo akustične energije v toploto, zaradi česar so učinkovitejši pri visokofrekvenčnem hrupu (nad 500 Hz), vendar so bolj dovzetni za onesnaženje. Številni industrijski pnevmatski dušilniki združujejo obe načeli za širokopasovno zmanjšanje hrupa.

Kako lahko določim prevladujoči vir hrupa v svojem pnevmatskem sistemu?

Uporabite sistematičen pristop, ki se začne z operativnim preskušanjem: sistem zaganjajte pri različnih tlakih, hitrostih in obremenitvah ter merite hrup. Nato izvedite izolacijo sestavnih delov z ločenim delovanjem posameznih elementov. Na koncu opravite frekvenčno analizo z merilnikom ravni zvoka z možnostjo oktavnega pasu - nizke frekvence (50-250 Hz) običajno kažejo na strukturne težave, srednje frekvence (250-2000 Hz) na obratovalni hrup, visoke frekvence (2-10 kHz) pa na težave s pretokom ali puščanjem.

Kakšno je razmerje med ravnjo hrupa in oddaljenostjo od pnevmatske komponente?

Hrup pnevmatskih komponent v prostem polju sledi obratnemu kvadratnemu zakonu in se zmanjša za približno 6 dB vsakič, ko se razdalja podvoji. Vendar je v tipičnih industrijskih okoljih z odbojnimi površinami dejansko zmanjšanje zaradi odmeva pogosto le 3-4 dB na podvojitev razdalje. To pomeni, da lahko podvojitev razdalje od vira hrupa z jakostjo 90 dB raven hrupa zmanjša le na 86-87 dB in ne na teoretičnih 84 dB.

-

Na voljo so uradni predpisi Uprave za varnost in zdravje pri delu (OSHA) in dovoljene mejne vrednosti izpostavljenosti (PEL) za hrup na delovnem mestu, ki so ključni dejavnik za akustično blaženje. ↩

-

Razloži algoritem hitre Fourierjeve transformacije (FFT), ključno matematično orodje, ki se uporablja za pretvorbo signala v časovnem območju (kot so vibracije ali zvočni valovi) v njegove sestavne frekvenčne komponente za analizo. ↩

-

Opisuje modalno analizo, napredno inženirsko tehniko, ki se uporablja za določanje notranjih dinamičnih lastnosti sistema, kot so njegove lastne frekvence in oblike načinov, da se predvidi in prepreči resonanca. ↩

-

Ponuja podrobno razlago vgradne izgube (IL), glavne metrike, ki se uporablja za količinsko opredelitev učinkovitosti dušilnika zvoka z merjenjem zmanjšanja ravni zvoka, ki ga zagotavlja. ↩