Inženirji se nenehno soočajo s pritiskom za optimizacijo proizvodnih linij, pri tem pa se spopadajo s prostorskimi omejitvami in težavami z onesnaženostjo. Tradicionalni palični cilindri povzročajo nočne more pri vzdrževanju in zavzemajo dragocen prostor.

Pnevmatski drsnik brez palice deluje tako, da s stisnjenim zrakom premika notranji bat, ki je z magnetno sklopko ali mehansko povezavo povezan z zunanjim vozičkom, kar zagotavlja linearno gibanje brez izpostavljene palice in vključuje natančna vodila za nemoteno delovanje.

Pred dvema tednoma me je nujno poklical Henrik, vodja proizvodnje v danskem obratu za predelavo hrane. Njegova pakirna linija se je nenehno ustavljala, ker so se v izpostavljene valjaste palice zataknili ostanki čokolade. V 48 urah smo mu poslali naše magnetne zračne drsnike brez palic. Po namestitvi je njegova linija delovala brez kontaminacije tri mesece zapored, s čimer je prihranil več kot $50.000 stroškov zastojev.

Kazalo vsebine

- Katere so glavne komponente zračnega drsnika brez palic?

- Kako deluje sistem magnetnega spajanja?

- Po čem se cilindri brez palic razlikujejo od tradicionalnih?

- Kako nadzorujete hitrost in položaj?

- Katere so različne vrste mehanizmov za prenos sile?

- Kako izračunate zmogljivost in velikost?

- Katere so najpogostejše aplikacije za zračne drsnike brez palic?

- Kateri ukrepi za vzdrževanje in odpravljanje težav so potrebni?

- Zaključek

- Pogosta vprašanja o zračnih drsnikih brez palic

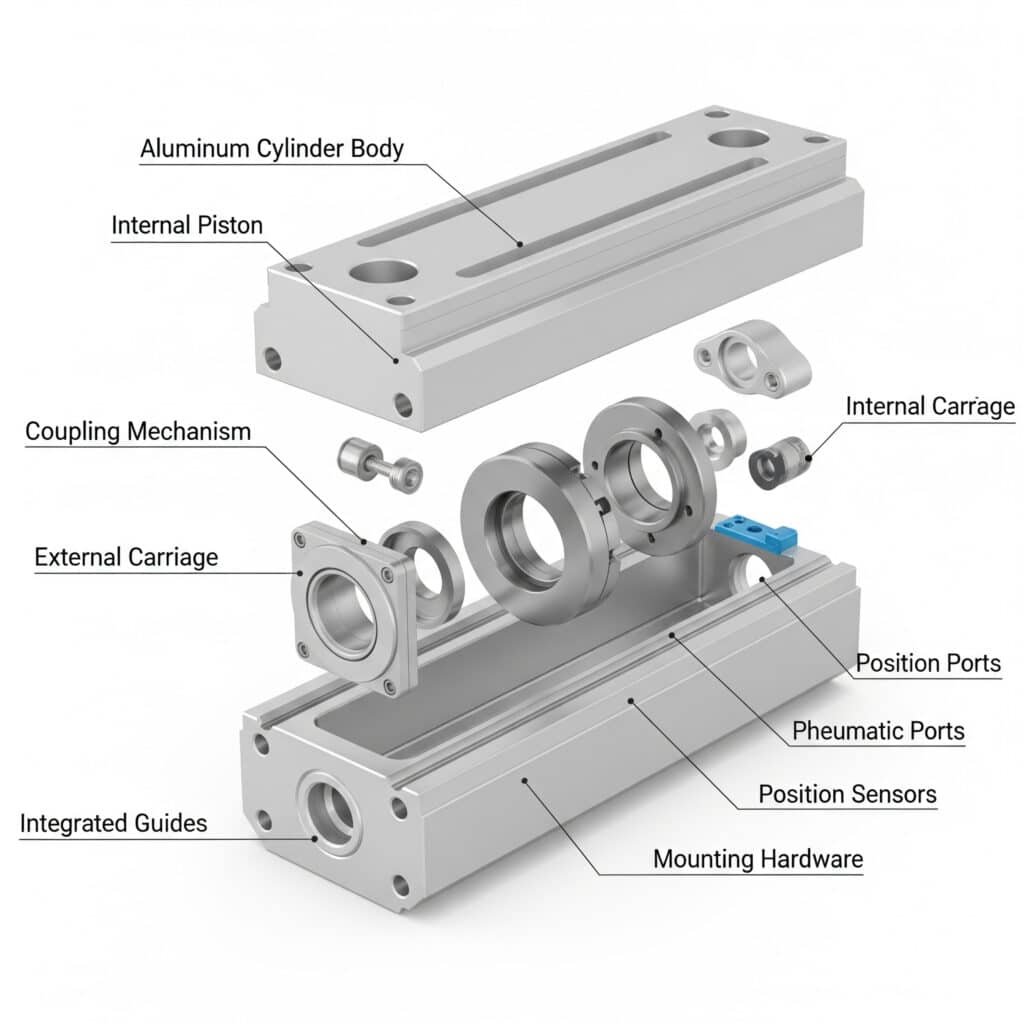

Katere so glavne komponente zračnega drsnika brez palic?

Razumevanje posameznih sestavnih delov vam pomaga pri izbiri pravega pnevmatskega cilindra brez palice in njegovem pravilnem vzdrževanju za dolgoletno zanesljivo delovanje.

Pnevmatski drsnik brez palice vsebuje aluminijasto ohišje cilindra, notranji bat s sklopnim mehanizmom, zunanji voziček z vgrajenimi vodili, pnevmatske priključke, senzorje položaja in montažno opremo, ki so zasnovani tako, da brezhibno delujejo skupaj.

Konstrukcija ohišja cilindra

Ohišje jeklenke je srce sistema jeklenk brez palic. Večina proizvajalcev uporablja ekstrudirane aluminijaste profile za optimalno razmerje med trdnostjo in težo ter odpornost proti koroziji.

Notranjo izvrtino je treba natančno obdelati, da se doseže površinska obdelava med 0,4 in 0,8 Ra1. Ta gladka površina zagotavlja pravilno delovanje tesnila in podaljšuje življenjsko dobo komponent.

Debelina stene je odvisna od velikosti izvrtine in delovnega tlaka. Standardne izvedbe so primerne za obratovalni tlak do 10 barov z vgrajenimi ustreznimi varnostnimi faktorji.

Sestava notranjega bata

Notranji bat pretvarja pnevmatski tlak v linearno silo. Visokokakovostni bati so izdelani iz lahkega aluminija, kar zmanjšuje gibalno maso in omogoča hitrejše pospeševanje.

Tesnila batov ustvarjajo tlačno mejo med komorami valja. Običajno uporabljamo poliuretanska ali NBR tesnila, odvisno od delovnih pogojev in združljivosti z mediji.

Magnetni elementi, vgrajeni v bat, ustvarjajo sklopno silo. Neodimovi redkozemeljski magneti zagotavljajo najmočnejšo sklopko v najmanjšem paketu.

Zunanji prevozni sistem

Zunanji voziček se premika na natančnih linearnih vodilih in prenaša obremenitev vaše aplikacije. Zasnova vozička vpliva na togost sistema in nosilnost.

| Komponenta | Možnosti materialov | Običajni obseg velikosti | Ključne lastnosti |

|---|---|---|---|

| Ohišje cilindra | Aluminij, anodiziran | Izvrtina 20-100 mm | Odpornost na korozijo |

| Notranji bat | Aluminij, jeklo | Ujema se z velikostjo izvrtine | Lahka zasnova |

| Zunanji voziček | Aluminij, jeklo | Dolžina 50-200 mm | Velika togost |

| Linearna vodila | Kaljeno jeklo | Različni profili | Natančno gibanje |

| Magneti | Neodim | Razred N42-N52 | Temperaturno stabilen |

Integracija linearnega vodila

Vgrajena linearna vodila odpravljajo potrebo po zunanjih vodilih. Tako prihranite prostor in zmanjšate zahtevnost namestitve, hkrati pa zagotovite pravilno poravnavo.

Vodila s krogličnimi ležaji zagotavljajo najbolj gladko delovanje in najvišjo natančnost. Primerna so za aplikacije, ki zahtevajo natančnost pozicioniranja do 0,1 mm.

Vodila z valjčnimi ležaji prenesejo večje obremenitve, hkrati pa ohranjajo dobro natančnost. Dobro se obnesejo pri težkih aplikacijah z zmernimi zahtevami po natančnosti.

Vodila z drsnimi ležaji so najugodnejša rešitev za osnovne aplikacije. Zagotavljajo ustrezno zmogljivost za preproste naloge pozicioniranja.

Konfiguracija pnevmatskih vrat

Zračni priključki povezujejo dovod stisnjenega zraka s komorami valjev. Velikost vrat vpliva na zmogljivost pretoka in hitrost delovanja.

Standardne velikosti odprtin so od G1/8 do G1/2, odvisno od velikosti izvrtine cilindra. Večja vrata omogočajo hitrejše delovanje, vendar zahtevajo večjo pretočno zmogljivost.

Možnosti lokacije vrat vključujejo končna vrata, stranska vrata ali oboje. Stranski priključki omogočajo kompaktnejšo namestitev v tesne prostore.

Sistemi za zaznavanje položaja

Magnetni senzorji zaznavajo položaj bata skozi nemagnetno steno valja. Reed stikala2 zagotavljajo preprosto povratno informacijo o položaju vklopa/izklopa.

Senzorji s Hallovim učinkom3 omogočajo natančnejše zaznavanje položaja z možnostjo analognega izhoda. Omogočajo zaprtozančnost sistemov za nadzor položaja.

Zunanji senzorji na vozičku zagotavljajo najvišjo natančnost. Linearni kodirniki lahko dosežejo ločljivost pozicioniranja do mikrometrov.

Kako deluje sistem magnetnega spajanja?

Sistem magnetne sklopke prenaša pnevmatsko silo brez fizičnega stika, kar omogoča čisto delovanje brez vzdrževanja.

Magnetna sklopka uporablja močne neodimove magnete v notranjem batu in zunanjem vozičku za prenos sile skozi nemagnetno steno valja, s čimer se doseže učinkovitost 85-95% brez mehanske obrabe.

Načela magnetnega polja

Trajni magneti ustvarjajo magnetno polje, ki prehaja skozi aluminijasto steno valja. Magnetna privlačnost med notranjimi in zunanjimi magnetnimi sklopi prenaša silo neposredno.

Moč magnetnega polja se z razdaljo zmanjšuje. Zračna vrzel med notranjimi in zunanjimi magneti odločilno vpliva na moč in učinkovitost sklopitve.

Usmerjenost magnetov vpliva na lastnosti sklopitve. Radialna magnetizacija zagotavlja enakomerno sklopitev po obodu valja.

Izračun sile spajanja

Največja sila spajanja je odvisna od moči magneta, razdalje med zračnimi režami in zasnove magnetnega vezja. Tipični sistemi dosegajo 200-2000 N sile spajanja.

Učinkovitost spajanja je od 85-95%, odvisno od kakovosti zasnove. Sistemi z večjo učinkovitostjo prenašajo večjo pnevmatsko silo na breme.

Varnostni faktorji preprečujejo zdrs sklopke pri običajnih obremenitvah. Zaščita pred preobremenitvijo se pojavi, ko uporabljena sila preseže zmogljivost magnetne sklopke.

Učinki temperature

Moč magneta se z naraščajočo temperaturo zmanjšuje. Neodimovi magneti izgubijo približno 0,12% moči na stopinjo Celzija.

Območje delovne temperature vpliva na izbiro razreda magnetov. Standardni razredi delujejo do 80 °C, visokotemperaturni razredi pa do 150 °C.

Pri kritičnih aplikacijah je lahko potrebna temperaturna kompenzacija. To zagotavlja dosledno delovanje pri različnih temperaturah.

Optimizacija magnetnega vezja

Zasnova poljskega dela koncentrira magnetni tok za največjo učinkovitost spajanja. Ustrezna geometrija dela pola poveča zmožnost prenosa sile.

Zadnje železo zagotavlja povratno pot za magnetni tok. Ustrezna debelina zadnjega železa preprečuje magnetno nasičenost in ohranja trdnost sklopke.

Enakomernost zračne reže zagotavlja enakomerno spenjanje okoli valja. Proizvodne tolerance morajo ohranjati pravilno magnetno poravnavo.

Po čem se cilindri brez palic razlikujejo od tradicionalnih?

Cilindri brez palic rešujejo temeljne težave, ki omejujejo delovanje tradicionalnih cilindrov s palicami v sodobnih avtomatizacijskih sistemih.

Cilindri brez palic nimajo izpostavljenih palic, kar zmanjšuje prostorske zahteve za 50%, preprečuje kopičenje nečistoč, odpravlja težave z upogibanjem in zagotavlja vrhunsko rokovanje s stransko obremenitvijo z vgrajenimi vodili.

Primerjava prostorske učinkovitosti

Pri običajnih valjih je potreben prostor za popoln raztezek palice in dolžino ohišja valja. Skupni potrebni prostor je enak dolžini hoda in dolžini valja ter varnostni razdalji.

Pri konstrukcijah brez palic je potrebna le dolžina hoda in minimalne končne zračnosti. To običajno prihrani 40-60% namestitvenega prostora v primerjavi s tradicionalnimi cilindri.

Kompaktna namestitev omogoča večjo gostoto strojev in boljši izkoristek prostora. To neposredno vpliva na proizvodno zmogljivost in stroške objekta.

Odpornost na kontaminacijo

Na izpostavljenih batnih palicah se zbirajo prah, nečistoče in procesni materiali. Ta onesnaženost povzroča obrabo tesnil, vezavo in morebitno okvaro.

Konstrukcije brez palic nimajo izpostavljenih gibljivih delov. Zatesnjena konstrukcija preprečuje vdor kontaminacije in odpravlja potrebo po čiščenju.

Odpornost na kontaminacijo je še posebej koristna pri predelavi hrane. Zaprte izvedbe brez sprememb izpolnjujejo stroge higienske zahteve.

Strukturne prednosti

Tradicionalni valji z dolgim hodom se pri stranskih obremenitvah upogibajo. Kritična izbočitvena obremenitev je naslednja Eulerjeva formula4: Fcr = π²EI/(KL)².

Cilindri brez palic v celoti odpravljajo težave z upogibanjem. Notranji bat se ne more upogibati, kar omogoča neomejene dolžine hoda v okviru praktičnih omejitev.

Z vgrajenimi vodili se zmogljivost stranske obremenitve močno poveča. Vodilni sistemi prenesejo radialne obremenitve do več tisoč newtonov.

| Faktor učinkovitosti | Tradicionalni cilinder | Cilinder brez palice | Izboljšanje |

|---|---|---|---|

| Potreben prostor | 2x poteza + telo | Samo 1x poteg | Zmanjšanje 50% |

| Največja dolžina hoda | Običajno 2-3 metre | Možnih je več kot 6 metrov | 200% povečanje |

| Zmogljivost stranske obremenitve | Zelo omejeno | Odlično | 10-kratno izboljšanje |

| Tveganje za onesnaženje | Visoka izpostavljenost | Popolnoma zapečateno | Zmanjšanje 95% |

| Pogostost vzdrževanja | Tedensko čiščenje | Mesečni pregled | 75% zmanjšanje |

Zmožnosti ravnanja z bremeni

Pri tradicionalnih cilindrih so za vse stranske obremenitve potrebna zunanja vodila. To povečuje stroške, zapletenost in prostorske zahteve pri vgradnji.

Vgrajena vodila v cilindrih brez palic so namenjena obvladovanju stranskih obremenitev, momentov in necentričnega obremenjevanja. To v večini primerov odpravlja potrebo po zunanjih vodilih.

Analiza kombinirane obremenitve je pokazala, da valji brez palic bolje prenašajo kompleksne kombinacije sil kot tradicionalne konstrukcije z zunanjimi vodili.

Kako nadzorujete hitrost in položaj?

Ustrezni nadzorni sistemi zagotavljajo, da vaš brezročni zračni drsnik deluje nemoteno in natančno ter izpolnjuje zahteve vaše uporabe.

Krmiljenje hitrosti cilindra brez palice z uporabo ventilov za regulacijo pretoka in regulatorjev tlaka, določanje položaja z različnimi tipi senzorjev ter izvajanje servokrmiljenja za natančne profile gibanja in delovanje v zaprti zanki.

Metode nadzora hitrosti

Regulacijski ventili uravnavajo pretok zraka v komore valjev in iz njih. Hitrost pretoka neposredno vpliva na hitrost bata v skladu z enačbo Q = A × V.

Merilnik vklopa omejuje pretok zraka, ki vstopa v valj. To zagotavlja gladko pospeševanje in dober nadzor hitrosti pri različnih obremenitvah.

Krmiljenje izstopanja omejuje pretok izpušnega zraka iz valja. Ta metoda omogoča boljši nadzor obremenitve in bolj gladko upočasnjevanje.

Obojestranski nadzor pretoka omogoča neodvisno nastavitev hitrosti za gibanje pri raztezanju in umikanju. S tem se optimizira čas cikla za različne pogoje obremenitve.

Sistemi za nadzor tlaka

Regulatorji tlaka vzdržujejo enakomeren delovni tlak kljub nihanju napajanja. Stabilen tlak zagotavlja ponavljajočo se izhodno silo in hitrost.

Tlačna stikala zagotavljajo preprosto povratno informacijo o položaju na podlagi tlaka v komori. Zanesljivo zaznajo stanje ob koncu hoda.

Proporcionalni nadzor tlaka omogoča spremenljivo izhodno silo. To je primerno za aplikacije, ki med delovanjem zahtevajo različne stopnje sile.

Tehnologije za zaznavanje položaja

Magnetna reed stikala zaznavajo položaj bata skozi stene cilindra. Zagotavljajo preproste signale za vklop/izklop za osnovni nadzor položaja.

Senzorji s Hallovim učinkom zagotavljajo analogno povratno informacijo o položaju z višjo ločljivostjo. Omogočajo proporcionalno krmiljenje položaja in vmesno pozicioniranje.

Linearni potenciometri na zunanjem vozičku zagotavljajo stalno povratno informacijo o položaju. Primerni so za aplikacije, ki zahtevajo natančno pozicioniranje.

Optični kodirniki zagotavljajo najvišjo ločljivost in natančnost položaja. Omogočajo servokrmiljenje z možnostjo pozicioniranja pod milimetrom.

Integracija servo krmiljenja

Servo ventili zagotavljajo sorazmerno regulacijo pretoka na podlagi električnih ukaznih signalov. Omogočajo natančen nadzor hitrosti in položaja.

Zaprti krmilni sistemi primerjajo dejanski položaj z ukazanim položajem. Nadzor s povratno informacijo ohranja natančnost kljub nihanju obremenitve.

Krmilniki gibanja usklajujejo več osi in izvajajo kompleksne profile gibanja. Vgrajujejo cilindre brez palic v zahtevne sisteme za avtomatizacijo.

Integracija PLC omogoča usklajevanje z drugimi funkcijami stroja. Standardni komunikacijski protokoli poenostavljajo integracijo sistema.

Katere so različne vrste mehanizmov za prenos sile?

Različni mehanizmi prenosa sile ustrezajo različnim aplikacijam in zahtevam glede zmogljivosti v sistemih brezročnih pnevmatskih cilindrov.

Pri cilindrih brez palic se uporabljajo magnetna sklopka za čiste aplikacije, kabelski sistemi za velike sile, tračni mehanizmi za težka okolja in mehanske povezave za prenos največje sile, pri čemer ima vsak od njih posebne prednosti.

Sistemi magnetnega spajanja

Magnetna sklopka zagotavlja najčistejše delovanje brez fizične povezave med notranjimi in zunanjimi komponentami. To odpravlja obrabo in vzdrževanje.

Sila spajanja znaša od 200 do 2000 N, odvisno od velikosti in konfiguracije magneta. Večje sile zahtevajo večje magnete in višje stroške sistema.

Zaščita pred zdrsom preprečuje poškodbe pri preobremenitvah. Magnetna sklopka se samodejno odklopi, ko sile presežejo konstrukcijske omejitve.

Temperaturna stabilnost je odvisna od izbranega razreda magnetov. Visokotemperaturni magneti ohranjajo učinkovitost do 150 °C delovne temperature.

Kabelski prenos sile

Sistemi jeklenih kablov povezujejo notranje bate z zunanjimi vozički prek zatesnjenih kabelskih izhodov. Zagotavljajo večjo zmogljivost sile kot magnetni sistemi.

Materiali kablov vključujejo nerjaveče jeklo za odpornost proti koroziji in letalski kabel za prilagodljivost. Izbira kabla vpliva na življenjsko dobo in zmogljivost sistema.

Sistemi jermenic preusmerjajo sile kabla in lahko zagotavljajo mehansko prednost. Pravilna zasnova jermenic zmanjšuje trenje in obrabo kablov.

Težave pri tesnjenju se pojavljajo na mestih, kjer kabli izhajajo iz jeklenke. Dinamična tesnila se morajo prilagoditi gibanju kablov in hkrati preprečiti uhajanje zraka.

Sistemi z mehanizmi za trakove

Prožni jekleni trakovi prenašajo silo skozi reže v steni valja. Obvladajo največje sile in najtežje okoljske pogoje.

Materiali trakov so ogljikovo jeklo, nerjavno jeklo in posebne zlitine. Izbira materiala je odvisna od zahtev okolja in sile.

Tesnjenje rež preprečuje uhajanje zraka, hkrati pa omogoča gibanje traku. Napredni tesnilni sistemi zmanjšujejo uhajanje brez pretiranega trenja.

Odpornost na kontaminacijo je odlična, saj lahko trakovi potiskajo ostanke. To je primerno za uporabo v prašnih ali umazanih okoljih.

Mehanski sistemi zvez

Neposredne mehanske povezave zagotavljajo pozitiven prenos sile brez zdrsa. Zagotavljajo največji prenos sile, vendar so bolj zapleteni.

Konstrukcije sklopk vključujejo sisteme z zobnikom, vzvodne sisteme in zobniške mehanizme. Izbira je odvisna od zahtev po sili in prostorskih omejitev.

Zahtevnost tesnjenja se poveča pri mehanskih prebojih skozi stene jeklenke. Morda bo potrebnih več dinamičnih tesnil.

Zahteve po vzdrževanju so večje zaradi mehanske obrabe in potrebe po mazanju. Z rednim servisiranjem se ohranja optimalna zmogljivost.

| Vrsta prenosa | Razpon sile | Ustreznost okolja | Raven vzdrževanja | Najboljše aplikacije |

|---|---|---|---|---|

| Magnetni | 200-2000N | Čisto, zmerna temperatura | Zelo nizko | Hrana, farmacija, elektronika |

| Kabel | 500-5000N | Splošna industrija | Nizka | Pakiranje, montaža |

| Skupina | 1000-8000N | Huda, onesnažena | Zmerno | Težka industrija, rudarstvo |

| Mehanski | 2000-15000N | Čisto, nadzorovano | Visoka | Aplikacije z veliko močjo |

Kako izračunate zmogljivost in velikost?

Natančni izračuni zmogljivosti zagotavljajo pravilno izbiro cilindra brez palice in optimalno delovanje sistema za vašo specifično uporabo.

Izračunajte zmogljivost cilindra brez palice z uporabo enačb sile (F = P × A × η), izračunov hitrosti (V = Q/A), analize pospeškov in faktorjev učinkovitosti za določitev velikosti, porabe zraka in pričakovane zmogljivosti.

Metode za izračun sile

Teoretična sila je enaka zračnemu tlaku krat efektivna površina bata: F = P × A. To je največja razpoložljiva sila v idealnih pogojih.

Učinkovita sila upošteva izgube zaradi trenja in učinkovitost sklopke: F_eff = P × A × η_spojka × η_trenje. Običajni skupni izkoristek je od 75-90%.

Analiza obremenitve vključuje statično težo, procesne sile, sile pospeška in trenje. Za pravilno dimenzioniranje je treba upoštevati vse sile.

Za izračunane obremenitve je treba uporabiti varnostne faktorje. Priporočeni varnostni faktorji so od 1,5 do 2,5, odvisno od kritičnosti uporabe.

Analiza hitrosti in časa cikla

Hitrost cilindra je povezana s pretokom zraka: V = Q/A, pri čemer je hitrost enaka deležu pretoka in efektivne površine.

Čas pospeševanja je odvisen od neto sile in gibalne mase: t = (V × m)/F_net. Večje sile omogočajo hitrejše pospeševanje.

Čas cikla vključuje faze pospeševanja, konstantne hitrosti in upočasnjevanja. Skupni čas cikla vpliva na produktivnost in prepustnost.

Učinki blaženja zmanjšujejo hitrost v bližini konca hoda. Razdalja blaženja je običajno 10-50 mm, odvisno od hitrosti in obremenitve.

Izračuni porabe zraka

Poraba zraka na cikel je enaka prostornini valja, pomnoženi z razmerjem tlaka: V_zrak = prostornina valja × (P_abs/P_atm).

Skupna poraba sistema vključuje izgube zaradi ventilov, armatur in puščanja. Izgube običajno povečajo teoretično porabo za 20-30%.

Velikost kompresorja mora biti prilagojena največjemu povpraševanju in izgubam v sistemu. Ustrezna zmogljivost preprečuje padec tlaka med delovanjem.

Analiza stroškov energije pomaga utemeljiti optimizacijo sistema. Stisnjen zrak običajno stane $0,02-0,05 na kubični meter.

Optimizacija zmogljivosti

Izbira velikosti izvrtine uravnoveša zahteve po sili s hitrostjo in porabo zraka. Večje odprtine zagotavljajo večjo silo, vendar porabijo več zraka.

Dolžina hoda vpliva na stroške sistema in prostorske zahteve. Daljši hodi lahko zahtevajo večje vodilne sisteme in montažne konstrukcije.

Pri optimizaciji delovnega tlaka se upoštevajo potrebe po sili in stroški energije. Višji tlaki zmanjšajo velikost jeklenke, vendar povečajo porabo energije.

Izbira krmilnega sistema ustreza zahtevnosti glede na zahteve aplikacije. Enostavni sistemi so cenejši, vendar imajo omejeno funkcionalnost.

Katere so najpogostejše aplikacije za zračne drsnike brez palic?

Cilindri brez palic se odlično obnesejo pri aplikacijah, pri katerih so prostorska učinkovitost, odpornost proti onesnaževanju ali dolgi hodi odločilni dejavniki uspeha.

Običajne aplikacije cilindrov brez palice vključujejo pakirne stroje, avtomatizacijo montaže, sisteme za ravnanje z materialom, postopke pobiranja in nameščanja ter integracijo transporterjev, kjer sta bistvena kompaktna zasnova in zanesljivo delovanje.

Aplikacije za embalažno industrijo

Pakirne linije imajo koristi od kompaktne zasnove in hitrega delovanja. Zračni drsniki brez palic omogočajo učinkovito pozicioniranje izdelkov, manipulacijo kartona in integracijo transporterja.

Zasnova, odporna na onesnaženje, je še posebej koristna za embalažo za živila. Zatesnjena konstrukcija izpolnjuje stroge higienske zahteve brez posebnih sprememb.

Farmacevtska embalaža zahteva čisto dokumentacijo o delovanju in potrjevanju. Naši sistemi vključujejo potrdila o materialih in podporne pakete za validacijo.

Hitre pakirne linije dosegajo hitrosti ciklov do 300 na minuto. Lahki gibljivi deli omogočajo hitro pospeševanje in upočasnjevanje.

Sistemi za avtomatizacijo sestavljanja

Pri sestavljanju elektronike se za nameščanje komponent in ravnanje s tiskanimi vezji uporabljajo cilindri brez paličic. Čisto delovanje preprečuje kontaminacijo občutljivih elektronskih komponent.

Aplikacije za sestavljanje v avtomobilski industriji vključujejo vstavljanje delov, nameščanje pritrdilnih elementov in pozicioniranje pri preverjanju kakovosti. Zanesljivost je ključnega pomena za neprekinjeno proizvodnjo.

Montaža medicinskih pripomočkov zahteva natančno pozicioniranje in nadzor kontaminacije. Potrjeni sistemi izpolnjujejo zahteve FDA in Zahteve ISO5.

Montažni sistemi z več postajami usklajujejo več cilindrov brez palice za kompleksne postopke. Sinhronizirano gibanje optimizira čas cikla in kakovost.

Postopki ravnanja z materialom

Sistemi za avtomatizacijo skladišča uporabljajo cilindre brez palic za razvrščanje, preusmerjanje in pozicioniranje. Zanesljivo delovanje zagotavlja visoko razpoložljivost sistema.

Distribucijski centri imajo koristi od hitrega delovanja in natančnega pozicioniranja. Natančna postavitev izboljša učinkovitost sortiranja in zmanjša število napak.

Sistemi za paletiranje za oblikovanje plasti uporabljajo več usklajenih valjev brez palic. Natančno pozicioniranje omogoča optimalne vzorce palet.

Avtomatizirani sistemi skladiščenja zahtevajo natančno pozicioniranje za upravljanje zalog. Natančnost zagotavlja pravilno iskanje in shranjevanje predmetov.

Aplikacije Pick-and-Place

Robotska integracija za dodatne osi gibanja uporablja cilindre brez palic. Podaljšan doseg izboljša izkoristek delovnega prostora robota in prilagodljivost.

Sistemi, vodeni z vidom, združujejo cilindre brez palic s kamerami za prilagodljivo pozicioniranje. To omogoča obvladovanje različic izdelkov brez ponovnega programiranja.

Za aplikacije hitrega pobiranja so koristni lahki in hitro premikajoči se vozički. Manjša vztrajnost omogoča hitro pospeševanje in natančno ustavljanje.

Pri nežnem rokovanju se uporabljajo profili z nadzorovanim pospeševanjem. Gladko gibanje preprečuje poškodbe izdelkov med rokovanjem.

| Območje uporabe | Ključne prednosti | Tipična hitrost cikla | Razpon sile | Dolžina hoda |

|---|---|---|---|---|

| Pakiranje | Hitrost, čistoča | 100-300 minut na minuto | 200-1500N | 100-1000 mm |

| Montaža | Natančnost, zanesljivost | 50-150 minut na minuto | 300-2000N | 50-500 mm |

| Ravnanje z materialom | Nosilnost, vzdržljivost | od 20 do 100 minut na minuto | 500-5000N | 200-2000 mm |

| Pick-and-Place | Hitrost, natančnost | 200-500 minut na minuto | 100-1000N | 50-800 mm |

Kateri ukrepi za vzdrževanje in odpravljanje težav so potrebni?

Pravilno vzdrževanje zagotavlja zanesljivo delovanje in podaljšuje življenjsko dobo vašega sistema pnevmatskih cilindrov brez palice.

Vzdrževanje cilindrov brez palic vključuje redno menjavo zračnega filtra, mazanje vodil, pregled tesnil, čiščenje senzorjev in spremljanje delovanja, da se preprečijo okvare in ohrani optimalno delovanje.

Urnik preventivnega vzdrževanja

Vsakodnevni pregledi vključujejo vizualni pregled za uhajanje, nenavadne zvoke ali nepravilno delovanje. Zgodnje odkrivanje preprečuje, da bi manjše težave postale večje okvare.

Tedensko vzdrževanje vključuje pregled zračnega filtra in po potrebi njegovo zamenjavo. Čist, suh zrak je bistvenega pomena za zanesljivo delovanje in dolgo življenjsko dobo tesnil.

Mesečni servis vključuje mazanje vodila, čiščenje senzorja in preverjanje delovanja. Redno servisiranje ohranja optimalno delovanje in preprečuje obrabo.

Letni remont vključuje zamenjavo tesnil, notranji pregled in popolno testiranje sistema. Načrtovani remont preprečuje nepričakovane okvare.

Pogosta vprašanja za odpravljanje težav

Počasno delovanje običajno pomeni omejen pretok zraka ali nizek tlak. Preverite filtre, regulatorje in nastavitve ventilov za uravnavanje pretoka.

Neredno gibanje je lahko posledica onesnaženega zraka, obrabljenih tesnil ali težav s senzorjem. S sistematično diagnozo ugotovite osnovni vzrok.

Napake položaja so lahko posledica napačne nastavitve senzorja, magnetnih motenj ali zdrsa sklopke. Pravilna diagnoza preprečuje ponavljajoče se težave.

Prevelika poraba zraka kaže na notranje puščanje ali neučinkovitost sistema. Odkrivanje in popravilo puščanja ponovno vzpostavita normalno delovanje.

Postopki zamenjave tesnil

Zamenjava tesnila zahteva razstavljanje cilindra in ustrezno orodje. Upoštevajte postopke proizvajalca, da preprečite poškodbe med servisiranjem.

Izbira tesnila je odvisna od delovnih pogojev in združljivosti medijev. Za zanesljivo delovanje uporabljajte samo odobrena nadomestna tesnila.

Pri namestitvi je potrebna pravilna usmeritev in mazanje tesnila. Nepravilna namestitev povzroči prezgodnjo okvaro in slabo delovanje.

S testiranjem sistema po zamenjavi tesnila preverite pravilno delovanje. Preizkus delovanja zagotavlja, da je bilo popravilo uspešno.

Spremljanje učinkovitosti

Spremljanje izhodne sile zaznava degradacijo sklopke ali notranjo obrabo. Redno testiranje odkrije težave, preden pride do okvare.

Spremljanje hitrosti razkrije omejitve pretoka ali težave s tlakom. Dosledno spremljanje omogoča napovedno vzdrževanje.

S testiranjem natančnosti položaja preverite delovanje senzorja in nastavitev sistema. Z rednim umerjanjem se ohranja natančnost pozicioniranja.

S spremljanjem porabe zraka se ugotavljajo težave z učinkovitostjo in uhajanje. Analiza trendov omogoča proaktivno načrtovanje vzdrževanja.

Zaključek

Pnevmatski drsniki brez palic zagotavljajo prostorsko učinkovito linearno gibanje, odporno na onesnaženje, z napredno tehnologijo sklopk, zato so bistvenega pomena za sodobne aplikacije avtomatizacije, ki zahtevajo zanesljivost in zmogljivost.

Pogosta vprašanja o zračnih drsnikih brez palic

Kako deluje zračni valj brez palice?

Pnevmatski cilinder brez palice deluje tako, da s stisnjenim zrakom premika notranji bat, ki je z magnetno sklopko ali mehansko vezjo povezan z zunanjim vozičkom, kar odpravlja izpostavljeno batno palico in zagotavlja gladko linearno gibanje.

Katere so glavne prednosti cilindrov brez palic v primerjavi s klasičnimi cilindri?

Cilindri brez palic prihranijo prostor za namestitev 50%, so odporni proti onesnaženju zaradi zatesnjene zasnove, imajo neomejeno dolžino hoda brez upogibanja in zagotavljajo odlično zmogljivost stranske obremenitve zaradi vgrajenih linearnih vodil.

Kolikšno silo lahko zagotovi magnetni valj brez palice?

Magnetni cilindri brez palic običajno zagotavljajo 200-2000 N izhodne sile, odvisno od velikosti izvrtine in konfiguracije magnetov, z učinkovitostjo sklopitve od 85-95% teoretične pnevmatske sile.

Kakšno vzdrževanje potrebujejo zračni tobogani brez ročajev?

Za ohranjanje optimalnega delovanja in zanesljivosti je potrebno minimalno vzdrževanje, ki vključuje redno menjavo zračnega filtra, mesečno mazanje vodil, letni pregled tesnil in čiščenje senzorja.

Ali lahko cilindri brez palic prenesejo stranske obremenitve in momente?

Da, cilindri brez palic so odlični pri obvladovanju stranskih obremenitev do več tisoč newtonov in momentov, saj imajo vgrajena natančna linearna vodila, ki odpravljajo potrebo po zunanjih vodilih.

Kako upravljate hitrost pnevmatskega cilindra brez palice?

Krmiljenje hitrosti cilindra brez palice z ventili za uravnavanje pretoka na dovodnih ceveh za zrak, s krmiljenjem z vklopom za nemoteno pospeševanje in izklopom za boljše obvladovanje bremena in upočasnjevanje.

Za katere aplikacije so najprimernejši zračni tobogani brez ročajev?

Pnevmatski drsniki brez palic se najbolje obnesejo pri pakirnih strojih, avtomatizaciji montaže, rokovanju z materialom, postopkih pobiranja in nameščanja ter pri vseh aplikacijah, pri katerih je potrebna prostorska učinkovitost, odpornost na onesnaženje ali dolge hodne dolžine.

-

Preberite, kako se definira in meri Ra (povprečna hrapavost) kot ključni parameter za inženirsko obdelavo površin. ↩

-

Spoznajte načelo delovanja trzinskih stikal in njihovo uporabo kot magnetno aktiviranih senzorjev. ↩

-

Spoznajte fiziko Hallovega učinka in njegovo uporabo pri izdelavi natančnih, brezkontaktnih senzorjev položaja. ↩

-

Pregled izpeljave in uporabe Eulerjeve formule za izračun kritične upogibne obremenitve v konstrukcijskih stebrih. ↩

-

Pridobite pregled zahtev ISO za sisteme vodenja kakovosti v industriji medicinskih pripomočkov. ↩