Ali pri svojih vakuumskih sistemih za ravnanje z odpadki zapravljate energijo in imate nezanesljivo delovanje? Številni proizvajalci se zaradi neustrezne izbire vakuumskega generatorja spopadajo s preveliko porabo zraka, počasnimi časi ciklov in odpadlimi deli. Z izbiro prave vakuumske tehnologije lahko takoj rešite te drage težave.

Idealen vakuumski generator1 mora ustrezati posebnim zahtevam vaše aplikacije glede ravni vakuuma, pretoka in energetske učinkovitosti. Pri izbiri je treba razumeti razmerje med sesalno silo in pretokom zraka, razmisliti o večstopenjskih zasnovah ejektorjev za varčevanje z energijo in oceniti stabilnost zadrževanja vakuuma za zanesljivo delovanje.

Spomnim se lanskega obiska pakirnice v Švici, kjer so zaradi slabe izbire generatorja tedensko menjavali vakuumske skodelice. Po analizi njihove aplikacije in implementaciji pravega vakuumskega generatorja z ustrezno velikostjo so zmanjšali porabo zraka za 65% in popolnoma odpravili padanje izdelkov. Dovolite mi, da z vami delim znanje, ki sem se ga naučil v letih dela v pnevmatski industriji.

Kazalo vsebine

- Razumevanje krivulj razmerja med vakuumsko silo in pretokom

- Energetsko varčne večstopenjske rešitve za ejektorje

- Kako preizkusiti in zagotoviti stabilnost vakuuma

Kako razmerje med vakuumsko silo in pretokom vpliva na vašo aplikacijo?

Razumevanje razmerja med vakuumsko silo in pretokom je bistvenega pomena za izbiro generatorja, ki zagotavlja optimalno delovanje za vašo specifično aplikacijo.

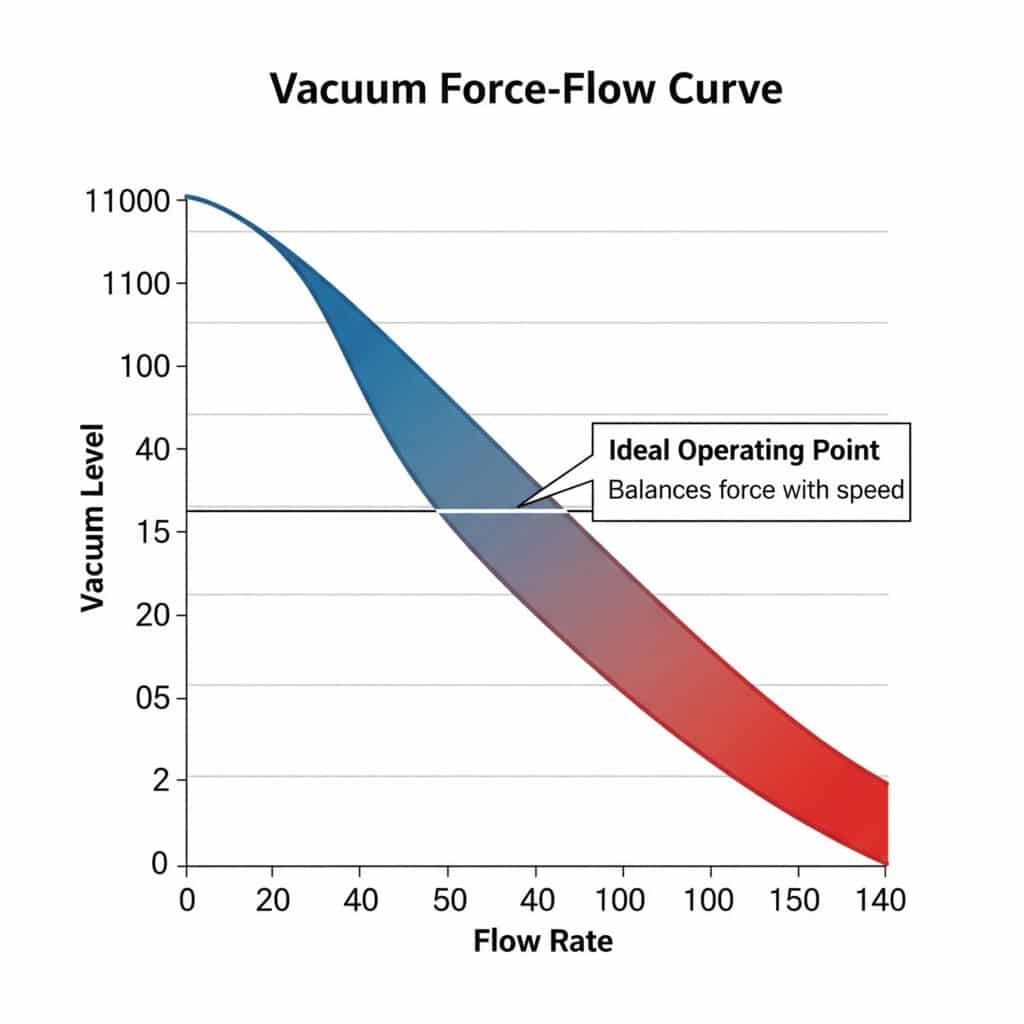

Spletna stran krivulja vakuumske sile in pretoka2 prikazuje, kako se sesalna sila spreminja s pretokom zraka. Ko se raven vakuuma povečuje, se razpoložljivi pretok običajno zmanjšuje. Idealna delovna točka uravnoveša zadostno vakuumsko silo za varen oprijem z ustrezno pretočno zmogljivostjo za hitro izpraznitev sistema.

Razumevanje krivulj vakuumske sile in pretoka

Krivulja vakuumske sile in pretoka je grafični prikaz razmerja med:

- raven vakuuma (običajno se meri v -kPa ali %)

- Stopnja pretoka zraka (običajno se meri v L/min ali SCFM)

Ta odnos je ključnega pomena, saj neposredno vpliva na:

- Sila prijema, ki je na voljo za vašo aplikacijo

- Odzivni čas za varen oprijem

- Poraba energije vašega vakuumskega sistema

- Splošna zanesljivost sistema

Ključni parametri na krivuljah vakuumske sile in pretoka

Pri analizi specifikacij vakuumskega generatorja bodite pozorni na te kritične točke:

Najvišja raven vakuuma

To je najvišji podtlak, ki ga lahko doseže generator, običajno izmerjen pri ničelnem pretoku:

- Enostopenjski ejektorji: običajno -75 do -85 kPa

- Večstopenjski ejektorji: običajno -85 do -92 kPa

- Mehanske vakuumske črpalke: lahko presegajo -95 kPa

Največji pretok

Ta podatek označuje največjo količino zraka, ki jo generator lahko izprazni, izmerjeno pri ničelnem vakuumu:

- Določa hitrost evakuacije

- Kritično za aplikacije z velikimi količinami

- Vpliv na čas cikla v proizvodnih okoljih

Optimalna delovna točka

Tu generator zagotavlja najboljše ravnovesje med stopnjo vakuuma in pretokom:

- Običajno se nahaja v srednjem delu krivulje

- Zagotavlja učinkovito delovanje za večino aplikacij

- Uravnotežena poraba energije in zmogljivost

Analiza krivulj, specifičnih za posamezno aplikacijo

Različne aplikacije zahtevajo različne položaje na krivulji sile in pretoka:

| Vrsta uporabe | Idealni položaj krivulje | Razmišljanje |

|---|---|---|

| Porozni materiali | Prioriteta visokega pretoka | Nadomešča uhajanje skozi material |

| Neporozne, gladke površine | Prioriteta visokega vakuuma | Poveča moč držanja |

| Hitro pobiranje in postavljanje | Uravnotežen položaj | Optimizacija časa cikla in zanesljivosti |

| Ravnanje s težkim tovorom | Prioriteta visokega vakuuma | Zagotavlja varen oprijem pod obremenitvijo |

| Različni pogoji na površini | Prioriteta visokega pretoka | Prilagaja se neenakomernemu tesnjenju |

Izračun potrebne sesalne sile

Določite potrebno vakuumsko silo:

- Izračunajte teoretično potrebno silo:

F = m × (g + a) × S

Kje:

- F = zahtevana sila (N)

- m = masa predmeta (kg)

- g = gravitacijski pospešek (9,81 m/s²)

- a = sistemski pospešek (m/s²)

- S = varnostni faktor (običajno 2-3)

- Določite potrebno površino vakuumskega lončka:

A = F ÷ P

Kje:

- A = površina skodelice (m²)

- F = zahtevana sila (N)

- P = delovni vakuumski tlak (Pa)

- Izberite generator, ki zagotavlja:

- Zadostna raven vakuuma za izračunano območje

- Ustrezen pretok za vaše zahteve glede časa evakuacije

Primer uporabe v resničnem svetu

Prejšnji mesec sem se posvetoval s proizvajalcem elektronike v Nemčiji, ki je imel težave s počasnimi časi ciklov v svojem sistemu za ravnanje s tiskanimi vezji. Njihov obstoječi vakuumski generator je bil predimenzioniran za raven vakuuma, vendar poddimenzioniran za hitrost pretoka.

Z analizo njihove uporabe:

- Zahtevana sila držanja: 15 N

- Teža PCB: 0,5 kg

- Sistemski pospešek: 2 m/s²

- Varnostni faktor: 2

Izračunali smo, da potrebujejo:

- Najnižja raven vakuuma: -40 kPa

- Najmanjši pretok: 25 L/min

Z izbiro vakuumskega generatorja Bepto z uravnoteženimi značilnostmi (-60 kPa, 35 L/min) so:

- Skrajšan čas evakuacije za 45%

- Povečana zmogljivost proizvodnje za 28%

- Ohranjena popolna zanesljivost

- Zmanjšana poraba stisnjenega zraka za 15%

Kako lahko večstopenjski ejektorji optimizirajo energetsko učinkovitost vašega vakuumskega sistema?

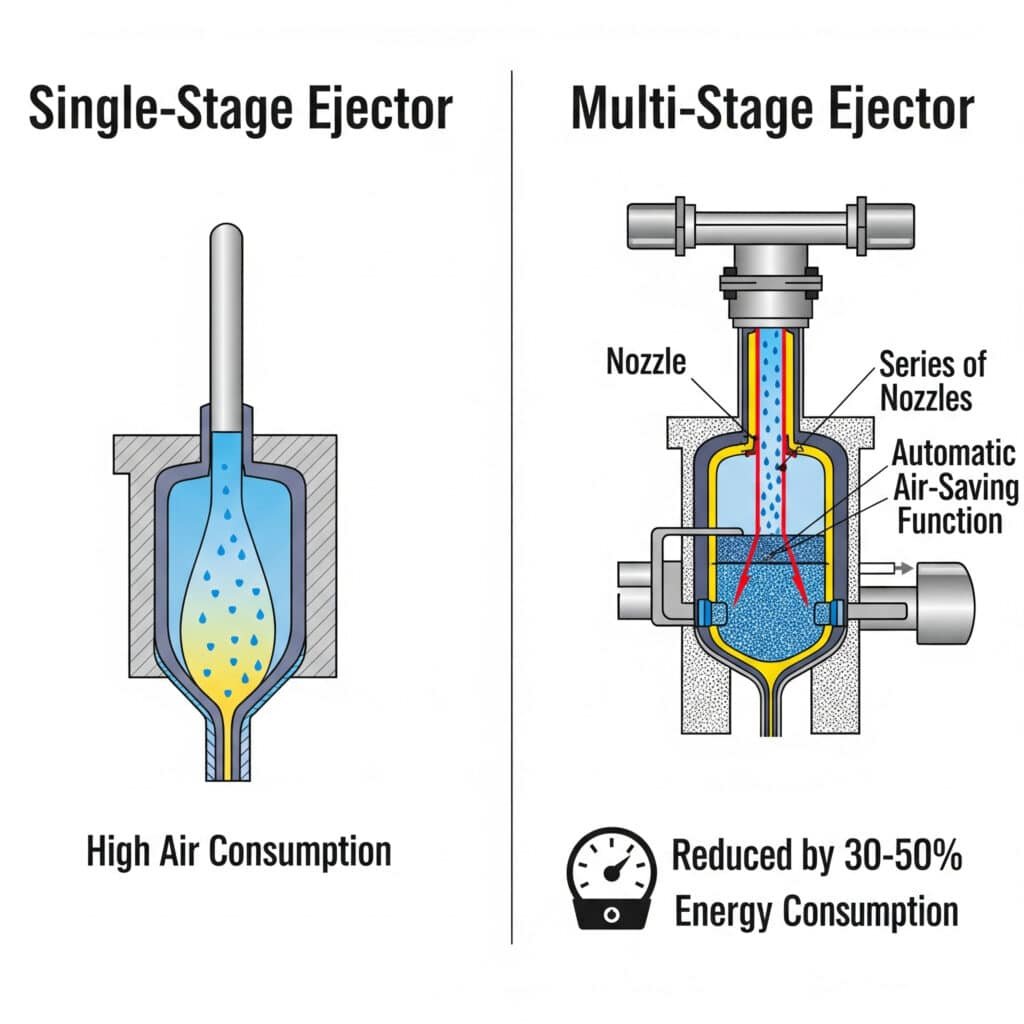

Večstopenjski ejektor3 lahko bistveno zmanjša porabo stisnjenega zraka in hkrati ohrani ali izboljša vakuumsko zmogljivost v večini aplikacij.

Večstopenjski ejektorji uporabljajo serijo optimiziranih šob in difuzorjev za učinkovitejše ustvarjanje podtlaka kot enostopenjski modeli. Običajno zmanjšajo porabo energije za 30-50% z delovanjem pri nižjih tlakih v fazah zadrževanja in z vgrajenimi samodejnimi funkcijami za varčevanje z zrakom.

Razumevanje večstopenjske tehnologije ejektorjev

Večstopenjski ejektorji predstavljajo pomemben napredek v primerjavi s tradicionalnimi enostopenjskimi konstrukcijami:

Kako delujejo večstopenjski ejektorji

Začetna faza evakuacije

- Visok pretok za hitro izpraznitev

- Optimizirana geometrija šobe za maksimalno vpihovanje zraka

- Hitro doseže začetno raven vakuumaGloboka vakuumska stopnja

- Sekundarne šobe se aktivirajo za višje ravni vakuuma

- Manjši pretok, vendar učinkovitejše ustvarjanje vakuuma

- Doseganje najvišje ravni vakuumaFaza zadrževanja

- Minimalna poraba zraka za vzdrževanje vakuuma

- Inteligentni nadzorni sistemi spremljajo raven vakuuma

- dovod zraka je mogoče zmanjšati ali začasno ustaviti.

Funkcije varčevanja z energijo v sodobnih večstopenjskih ejektorjih

Napredni večstopenjski ejektorji vključujejo več tehnologij za varčevanje z energijo:

Funkcija varčevanja z zrakom (ASF)4

Ta funkcija samodejno nadzoruje dovod stisnjenega zraka:

- Nenehno spremljanje ravni vakuuma

- Izklopi dovod zraka, ko je dosežen ciljni vakuum

- Ponovno zažene dovod zraka, ko vakuum pade pod prag.

- V določenih aplikacijah lahko zmanjša porabo zraka do 90%

Samodejni nadzor nivoja

Ta optimizira raven vakuuma na podlagi:

- Trenutne zahteve za prijavo

- Teža predmeta in značilnosti površine

- Hitrost proizvodnje in čas cikla

- Dinamično prilagajanje med delovanjem

Spremljanje stanja

Sodobni ejektorji vključujejo inteligentno spremljanje:

- zazna puščanje v vakuumskem sistemu

- ugotovi, kdaj so skodelice obrabljene ali poškodovane.

- Zagotavlja opozorila za napovedno vzdrževanje

- Optimizacija delovanja v realnem času

Primerjalna analiza energetske učinkovitosti

| Vrsta izmetalnika | Poraba zraka (NL/min) | Stroški energije na leto* | Raven vakuuma | Odzivni čas |

|---|---|---|---|---|

| Enostopenjski | 70-100 | $1,200-1,700 | -75 do -85 kPa | Hitro |

| Dvostopenjski | 40-60 | $700-1,000 | -85 do -90 kPa | Srednja |

| Tristopenjski z ASF | 15-30 | $250-500 | -85 do -92 kPa | Srednje hitra |

| Bepto Smart Ejector | 10-25 | $170-425 | -88 do -92 kPa | Hitro |

* Na podlagi 8-urnih izmen, 250 delovnih dni, delovnega cikla 50%, stroškov električne energije $0,10/kWh

Študija primera izvajanja

Pred kratkim sem proizvajalcu pohištva v Italiji pomagal optimizirati njegov sistem za ravnanje z lesenimi ploščami. Uporabljali so enostopenjske ejektorje, ki so porabili približno 85 NL/min stisnjenega zraka na postajo na 12 postajah.

Z uporabo večstopenjskih ejektorjev Bepto s funkcijo varčevanja z zrakom:

- Poraba zraka se zmanjša s 85 NL/min na 22 NL/min na postajo

- Letni prihranek stisnjenega zraka približno 9.000.000 NL

- Zmanjšanje stroškov energije za $11.500 na leto

- Donosnost naložbe dosežena v manj kot 4 mesecih

- Vakuumska raven se je izboljšala z -78 kPa na -88 kPa

- Zanesljivost ravnanja z izdelki se je povečala za 15%

Strategija izvajanja za večstopenjske ejektorje

Da bi čim bolj izkoristili prednosti večstopenjske tehnologije ejektorja:

Revizija trenutnega sistema

- Merjenje dejanske porabe zraka

- beleženje ravni vakuuma in odzivnih časov

- ugotavljanje točk uhajanja in neučinkovitostiAnalizirajte svoje zahteve za uporabo

- Izračunajte najmanjšo potrebno vakuumsko silo

- Določite optimalni čas evakuacije

- Upoštevajte poroznost materiala in površinske pogoje.Izbira ustrezne večstopenjske tehnologije

- Ujemanje specifikacij izmetalnika s potrebami aplikacije

- Razmislite o možnostih integriranega nadzora

- Ocenite zmogljivosti spremljanjaIzvajanje s pravilnimi nastavitvami

- Optimizacija nastavitev tlaka

- Nastavite ustrezne pragove vakuuma

- Konfiguracija parametrov funkcije varčevanja z zrakomSpremljanje in prilagajanje

- Spremljanje porabe energije

- Preverjanje kazalnikov uspešnosti

- Natančno prilagodite nastavitve za optimalno učinkovitost

Kako lahko preizkusite in zagotovite stabilnost vakuumskega sistema za zanesljivo delovanje?

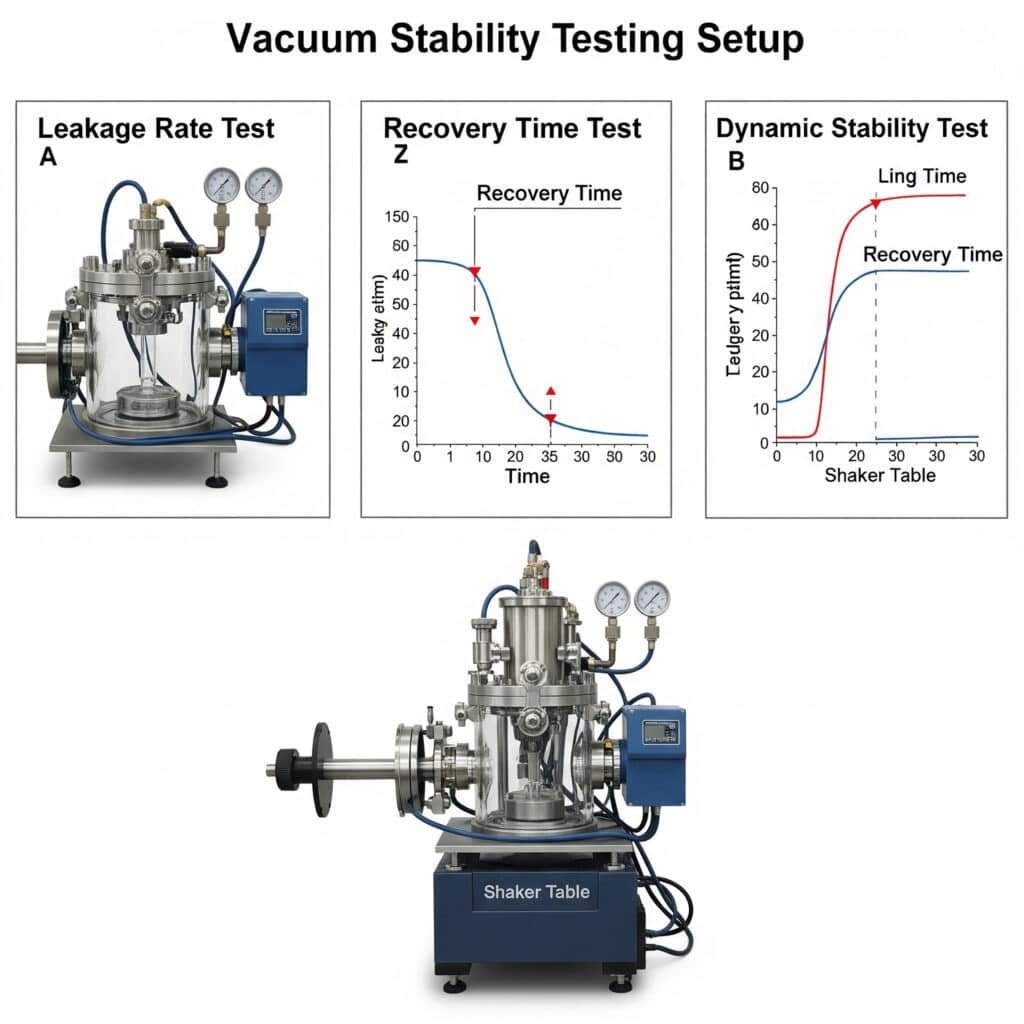

Testiranje vakuumske stabilnosti je ključnega pomena za zagotavljanje doslednega delovanja in preprečevanje dragih napak v proizvodnih okoljih.

S testiranjem zadrževanja vakuuma ocenite, kako dobro sistem vzdržuje vakuum skozi čas. Ključne metrike vključujejo stopnjo puščanja, čas okrevanja in stabilnost v dinamičnih pogojih. Ustrezno testiranje pomaga prepoznati morebitne težave, preden te povzročijo težave v proizvodnji, in zagotavlja zanesljivo delovanje.

Bistvene metode preskušanja stabilnosti v vakuumu

Za celovito vrednotenje vakuumskega sistema je potrebnih več pristopov k testiranju:

Statični preskus zadrževanja vakuuma5

Ta temeljni preskus meri, kako dobro sistem vzdržuje vakuum brez aktivnega ustvarjanja:

Preskusni postopek:

- Ustvarjanje vakuuma do ciljne ravni

- Izolirajte sistem (izklopite generator)

- Merjenje razpadanja vakuuma skozi čas

- Rekordni čas za dosego kritičnega pragaKljučne metrike:

- Hitrost upadanja vakuuma (kPa/min ali %/min)

- Čas do 90% prvotne ravni vakuuma

- Čas do najnižje funkcionalne ravni vakuumaSprejemljivi rezultati:

- Visokokakovostni sistem: <5% razpad v 30 sekundah

- Standardni sistem: <10% razpad v 30 sekundah

- Minimalno sprejemljivo: Ohranja funkcionalni vakuum v celotnem času cikla

Dinamično testiranje obremenitve

S tem se oceni delovanje sistema v realnih pogojih:

Preskusni postopek:

- Uporabite vakuum na dejanskem obdelovancu

- Podvržen običajnim gibom pri rokovanju

- Uporaba tipičnih sil pospeška

- Uvedite vibracije, če so prisotne v aplikaciji.Ključne metrike:

- Stabilnost ravni vakuuma med premikanjem

- Čas okrevanja po motnjah

- Najnižja raven vakuuma med delovanjemMerila za ocenjevanje:

- Vakuum mora ostati nad minimalno zahtevano ravnjo

- Okrevanje mora potekati v sprejemljivem časovnem okviru.

- Sistem mora ohraniti stabilnost v celotnem ciklu.

Metode odkrivanja uhajanja

Prepoznavanje vakuumskih puščanj je ključnega pomena za optimizacijo sistema:

Preizkušanje tlačne razlike:

- Tlak v sistemu je nekoliko višji od atmosferskega.

- Na priključke nanesite raztopino milne vode.

- Poiščite mehurčke, ki kažejo na puščanjeUltrazvočno odkrivanje uhajanja:

- Uporaba ultrazvočnega detektorja za prepoznavanje visokofrekvenčnih zvokov

- Metodično skeniranje komponent sistema

- Dokumentiranje in količinska opredelitev lokacij puščanjaKartiranje vakuumskega razpada:

- Izolacija različnih delov sistema

- Merjenje stopnje razpadanja v vsakem delu

- Opredelitev območij z najvišjimi stopnjami uhajanja

Protokol standardiziranega testiranja

Za dosledno ocenjevanje upoštevajte ta standardizirani pristop k testiranju:

Zahteve za preskusno opremo

- umerjen vakuumski merilnik (najbolje digitalni)

- Časomer s sekundno natančnostjo

- možnost beleženja podatkov (za podrobno analizo)

- Testna komora z znano prostornino

- Nadzorovano temperaturno okolje

Standardni preskusni pogoji

- Napajalni tlak: 6 barov (87 psi)

- Temperatura okolja: 20-25 °C (68-77 °F)

- Relativna vlažnost: 40-60%

- Preskusni volumen: Primerno za uporabo

- Trajanje testa: Najmanj 2× tipični čas cikla

Zaporedje preskusov

- Ustvari vakuum do 90% najvišje nazivne ravni

- omogočite stabilizacijo (običajno 5 sekund).

- Izolirati sistem ali vzdrževati glede na vrsto preskusa

- Zapisovanje meritev v določenih časovnih intervalih

- Trikrat ponovite test za statistično veljavnost

- Izračunajte povprečne rezultate in standardni odklon

Analiza rezultatov preskušanja vakuumske stabilnosti

| Preskusni parameter | Odlično | Sprejemljivo | Marginalni | Slaba |

|---|---|---|---|---|

| Statična stopnja razpadanja | <3% na minuto | 3-8% na minuto | 8-15% na minuto | >15% na minuto |

| Čas okrevanja | <0,5 sekunde | 0,5-1,5 sekunde | 1,5-3 sekunde | >3 sekunde |

| Najnižja dinamična raven | >95% statičnega | 85-95% statičnega | 75-85% statičnega | <75% statičnega |

| uhajanje iz sistema | <2% zmogljivosti | 2-5% zmogljivosti | 5-10% zmogljivosti | >10% zmogljivosti |

Odpravljanje pogostih težav s stabilnostjo vakuuma

Ko testiranje pokaže težave s stabilnostjo, upoštevajte te pogoste vzroke in rešitve:

Slabo zadrževanje vakuuma

Možni vzroki:

- Poškodovani vakuumski lončki ali tesnila

- Ohlapni priključki ali povezave

- Porozna ali hrapava površina materiala

- Premajhen vakuumski generatorRešitve:

- Zamenjajte obrabljene sestavne dele.

- Preverite in zategnite vse povezave

- Razmislite o specializiranih skodelicah za porozne materiale

- Nadgradnja generatorja z večjo zmogljivostjo

Počasno okrevanje

Možni vzroki:

- Nezadostna pretočna zmogljivost

- Omejevalne cevi ali fitingi

- Premajhen vakuumski generator

- Prevelika glasnost sistemaRešitve:

- Povečanje premera cevi

- Odprava nepotrebnih omejitev

- Izberite generator z višjim pretokom

- Ko je mogoče, zmanjšajte prostornino sistema.

Nestabilna dinamična zmogljivost

Možni vzroki:

- Nezadostna vakuumska rezerva

- Zasnova vakuumskega lončka ni primerna za uporabo

- Prevelike sile pospeška

- Vibracije v sistemuRešitve:

- Dodajte vakuumski rezervoar

- Izberite skodelice, namenjene dinamičnim aplikacijam

- Če je mogoče, zmanjšajte pospeševanje.

- Izvajanje dušenja vibracij

Študija primera: Izboljšanje vakuumske stabilnosti

Stranka v avtomobilski industriji je imela težave s prekinitvami pri padcih delov med postopki prenosa z veliko hitrostjo. Njihov obstoječi vakuumski sistem je opravil osnovne preskuse, vendar je odpovedal v dinamičnih pogojih.

Naše testiranje je pokazalo:

- Statično zadrževanje: (5% razpad na minuto)

- Dinamično delovanje: (padla na 65% statične ravni)

- Čas okrevanja: (2,5 sekunde)

Po izvedbi Bepto vakuumski generatorji z vgrajenimi rezervoarji in optimiziranim izborom skodelic:

- Statično zadrževanje je izboljšano na 2% razpadov na minuto

- Dinamična zmogljivost ohranja >90% statične ravni

- Čas okrevanja se je skrajšal na 0,3 sekunde

- Del kapljic je popolnoma odpravljen.

- Hitrost proizvodnje se je povečala za 18%

Zaključek

Pri izbiri pravega vakuumskega generatorja je treba razumeti razmerje med vakuumsko silo in pretokom, upoštevati energetsko učinkovito tehnologijo večstopenjskih ejektorjev in izvajati ustrezne protokole za preskušanje stabilnosti. Z uporabo teh načel lahko optimizirate delovanje, zmanjšate porabo energije in zagotovite zanesljivo delovanje v svojih sistemih za ravnanje z vakuumom.

Pogosta vprašanja o izbiri vakuumskega generatorja

Kakšna je razlika med enostopenjskim in večstopenjskim vakuumskim ejektorjem?

Pri enostopenjskem ejektorju se za ustvarjanje vakuuma uporablja ena šoba in difuzor, medtem ko večstopenjski ejektor vključuje več kombinacij šob in difuzorjev, optimiziranih za različne faze ustvarjanja vakuuma. Večstopenjski ejektorji v primerjavi z enostopenjskimi običajno dosegajo višje ravni vakuuma, boljšo učinkovitost in manjšo porabo zraka.

Kako lahko izračunam pravilno velikost vakuumskega lončka za svojo aplikacijo?

Izračunajte potrebno površino vakuumskega lončka tako, da potrebno pritrdilno silo delite z delovnim vakuumskim tlakom. Sila držanja mora biti enaka teži predmeta, pomnoženi s pospeškom (vključno s težnostjo) in varnostnim faktorjem (običajno 2-3). Na primer, predmet s težo 1 kg, pospeškom 2 g in varnostnim faktorjem 2 potrebuje približno 40 N sile.

Kaj je vzrok za vakuumsko puščanje v manipulacijskem sistemu?

Vakuumsko puščanje je običajno posledica poškodovanih skodelic ali tesnil, ohlapnih povezav, poroznih materialov, ki se obdelujejo, neustrezne izbire skodelic za površino, obrabljenih sestavnih delov ali neustrezne namestitve. Z rednim pregledovanjem in vzdrževanjem vakuumskih skodelic, tesnil in priključkov lahko znatno zmanjšate težave s puščanjem.

Koliko energije lahko prihranite s prehodom na večstopenjski ejektor s funkcijo varčevanja z zrakom?

Prehod s tradicionalnega enostopenjskega ejektorja na večstopenjski ejektor s funkcijo varčevanja z zrakom običajno zmanjša porabo stisnjenega zraka za 30-80%, odvisno od uporabe in delovnega cikla. Pri sistemih, ki delujejo 8 ur dnevno, lahko to pomeni več tisoč dolarjev letnega prihranka energije.

Kakšna je optimalna raven vakuuma za ravnanje z neporoznimi materiali?

Za neporozne materiale običajno zadostuje vakuum med -40 kPa in -60 kPa. Višje ravni (-70 kPa do -90 kPa) so lahko potrebne pri velikih obremenitvah ali velikih pospeških, vendar porabijo več energije. Optimalna raven zagotavlja ravnovesje med zanesljivo močjo držanja, energetsko učinkovitostjo in dolgo življenjsko dobo sestavnih delov.

Kako pogosto je treba zamenjati vakuumske skodelice v proizvodnem okolju?

Vakuumske skodelice je treba zamenjati, ko se pojavijo znaki obrabe (razpoke, strjevanje, deformacije) ali ko testi zadrževanja vakuuma pokažejo slabše delovanje. V tipičnih proizvodnih okoljih je to od 3 do 12 mesecev, odvisno od delovnih pogojev, materiala skodelice in uporabe. Priporoča se izvajanje načrta preventivnega vzdrževanja na podlagi obratovalnih ur.

-

Razloži Venturijev učinek, načelo dinamike tekočin, pri katerem se tlak tekočine zmanjša, ko tekočina teče skozi zoženi del (ali dušilnik) cevi, kar je osnova za večino pnevmatskih vakuumskih generatorjev. ↩

-

Navodila za razlago krivulj zmogljivosti črpalke, ki grafično prikazujejo zmogljivost črpalke glede na pretok, tlak ali višino, učinkovitost in porabo energije. ↩

-

Podrobno opisuje razlike v zasnovi med enostopenjskimi in večstopenjskimi vakuumskimi ejektorji ter pojasnjuje termodinamična načela, ki večstopenjskim zasnovam omogočajo učinkovitejše ustvarjanje vakuuma z manjšo porabo stisnjenega zraka. ↩

-

Opisuje delovanje funkcije varčevanja z zrakom v vakuumskem ejektorju, inteligentne funkcije, ki z vgrajenim senzorjem in ventilom zapre dovod stisnjenega zraka, ko je dosežena ciljna raven vakuuma, kar znatno zmanjša porabo energije. ↩

-

Razloži preskus vakuumskega razpadanja, kvantitativno metodo testiranja puščanja, pri kateri se del izprazni do določene ravni vakuuma, izolira od črpalke in nato spremlja vsako povečanje tlaka, ki kaže na prisotnost in resnost puščanja. ↩