Se spopadate z zapletenostjo vzdrževanja pnevmatskih sistemov, ki uporabljajo komponente različnih proizvajalcev? Številni strokovnjaki za vzdrževanje in inženiring se znajdejo v frustrirajočem krogu težav z združljivostjo, uporabnih rešitev in prevelikih zalog, ko poskušajo integrirati ali zamenjati komponente različnih blagovnih znamk.

Učinkovita združljivost več blagovnih znamk za valj brez palice združuje strateško prilagajanje vmesnikov, tehnike natančnega spreminjanja tirnic in inteligentno pretvorbo krmilnih signalov - omogoča navzkrižno združljivost 85-95% med glavnimi proizvajalci, hkrati pa zmanjšuje zaloge nadomestnih delov za 30-45% in znižuje stroške zamenjave za 20-35%.

Pred kratkim sem sodeloval s farmacevtskim proizvajalcem, ki je v svojih obratih vzdrževal ločene zaloge rezervnih delov za tri različne blagovne znamke cilindrov brez palice. Po uvedbi rešitev za združljivost, ki jih bom opisal v nadaljevanju, so združili zaloge za 42%, zmanjšali število nujnih naročil za 78% in zmanjšali skupne stroške vzdrževanja pnevmatskega sistema za 23%. Ti rezultati so dosegljivi v praktično vsakem industrijskem okolju, če se pravilno izvajajo prave strategije združljivosti.

Kazalo vsebine

- Kako lahko vmesniški adapterji Festo-SMC odpravijo ovire za združljivost?

- Katere tehnike prilagajanja velikosti tirnic omogočajo vgradnjo med različnimi blagovnimi znamkami?

- Katere metode pretvorbe krmilnih signalov zagotavljajo brezhibno integracijo?

- Zaključek

- Pogosta vprašanja o združljivosti več blagovnih znamk

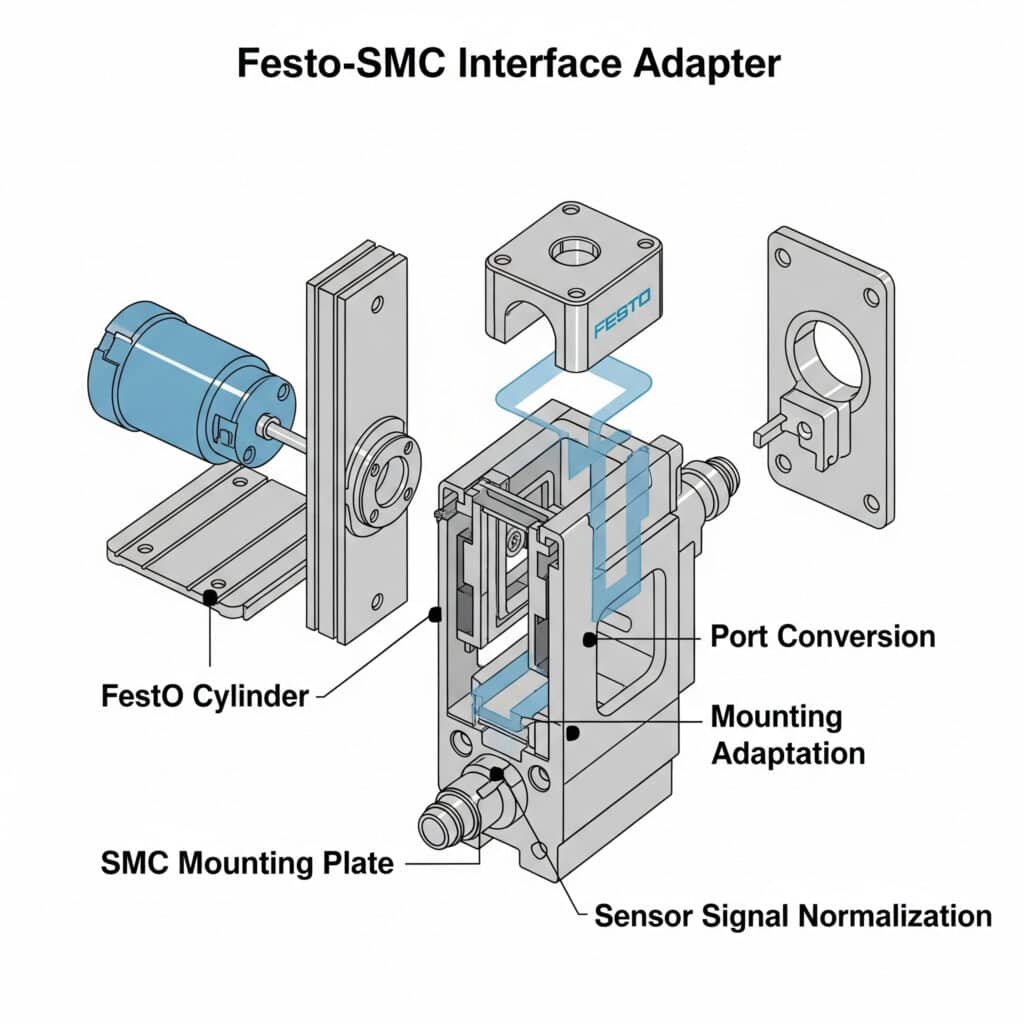

Kako lahko vmesniški adapterji Festo-SMC odpravijo ovire za združljivost?

Združljivost vmesnikov med velikimi proizvajalci, kot sta Festo in SMC, je eden najpogostejših izzivov pri vzdrževanju in nadgradnjah pnevmatskih sistemov.

Učinkovita prilagoditev vmesnika Festo-SMC združuje standardizirano pretvorbo vrat, prilagoditev montažnega vzorca in normalizacijo signala senzorja - omogoča neposredno nadomestno združljivost za 85-90% običajnih aplikacij cilindrov brez palice, hkrati pa skrajša čas namestitve za 60-75% v primerjavi z rešitvami po meri.

Pri izvajanju rešitev za združljivost različnih blagovnih znamk v različnih panogah sem ugotovil, da se večina organizacij ob nezdružljivosti vmesnikov zateče k dragi izdelavi po meri ali popolni zamenjavi sistema. Ključno je izvajanje standardiziranih rešitev prilagajanja, ki obravnavajo vse kritične vmesniške točke in hkrati ohranjajo zmogljivost sistema.

Celovit okvir za prilagajanje vmesnikov

Učinkovita strategija prilagajanja vmesnika vključuje te bistvene elemente:

1. Pretvorba pnevmatskih vrat

Standardizirano prilagajanje vrat zagotavlja pravilno povezavo:

Standardizacija velikosti vrat in navojev

- Pogoste pretvorbe pristanišč:

Festo G1/8 za SMC M51

SMC Rc1/4 za Festo G1/4

Festo G3/8 v SMC Rc3/8

- Rešitve za združljivost niti:

Adapterji za neposredni navoj

Vložki za pretvorbo navojev

Nadomestni bloki vratPrilagoditev usmerjenosti pristanišča

- Razlike v orientaciji:

Aksialni in radialni priključki

Razdalje med pristanišči

Razlike v kotu pristanišča

- Rešitve za prilagajanje:

Kotni adapterji

Razdelilniki z več vrati

Bloki za pretvorbo orientacijeUjemanje pretočne zmogljivosti

- Upoštevanje omejitev pretoka:

Ohranjanje minimalnih zahtev glede pretoka

Preprečevanje pretiranega omejevanja

Ujemanje z originalno zmogljivostjo

- Izvedbeni pristopi:

Zasnova neposredne pretočne poti

Adapterji z minimalnimi omejitvami

Izravnalna velikost vrat

2. Standardizacija vmesnika za montažo

Fizična prilagoditev za montažo zagotavlja pravilno namestitev:

Pretvorba montažnega vzorca

- Pogoste razlike pri montaži:

Festo 25 mm vzorec v SMC 20 mm vzorec

SMC 40 mm vzorec v Festo 43 mm vzorec

Vzorci za namestitev noge, specifični za blagovno znamko

- Pristopi prilagajanja:

Univerzalne montažne plošče

Prilagoditveni nosilci z zarezami

Nastavljivi sistemi za montažoUpoštevanje zmogljivosti obremenitve

- Strukturne zahteve:

Ohranjanje nosilnosti

Zagotavljanje ustrezne podpore

Preprečevanje odklona

- Strategije izvajanja:

Adapterski materiali visoke trdnosti

Ojačane pritrdilne točke

Zasnove porazdeljene obremenitveNatančnost poravnave

- Razmisleki o poravnavi:

Postavitev sredinske črte

Kotna poravnava

Nastavitev višine

- Metode natančnega prilagajanja:

Strojno obdelane površine adapterja

Nastavljive funkcije za poravnavo

Ohranjanje referenčnega roba

3. Integracija senzorjev in povratnih informacij

Zagotavljanje ustrezne združljivosti senzorjev:

Prilagoditev montaže senzorja

- Razlike v namestitvi stikala:

Zasnova z režo T in C2

Profili z vogalom proti pravokotnim profilom

Montažni sistemi, prilagojeni posameznim blagovnim znamkam

- Rešitve za prilagajanje:

Univerzalni nosilci za senzorje

Adapterji za preoblikovanje profilov

Več standardnih montažnih vodilZdružljivost signalov

- Električne razlike:

Napetostni standardi

Trenutne zahteve

Polarnost signala

- Pristopi prilagajanja:

Adapterji za kondicioniranje signalov

Moduli za pretvorbo napetosti

Vmesniki za popravljanje polaritetePovratne informacije Korelacija položaja

- Izzivi pri zaznavanju položaja:

Razlike v točkah aktiviranja stikala

Spremembe razdalje zaznavanja

Razlike histereze

- Metode nadomestil:

Nastavljivi nastavki za položaj

Programirljive preklopne točke

Kalibracijski referenčni sistemi

Metodologija izvajanja

Če želite učinkovito prilagoditi vmesnik, upoštevajte ta strukturiran pristop:

Korak 1: Ocena združljivosti

Začnite s celovitim razumevanjem zahtev glede združljivosti:

Dokumentacija komponent

- Dokumentirajte obstoječe komponente:

Številke modelov

Specifikacije

Kritične razsežnosti

Zahteve glede zmogljivosti

- Določite možnosti zamenjave:

Neposredni ekvivalenti

Funkcionalni ekvivalenti

Nadgrajene alternativeAnaliza vmesnikov

- Dokumentirajte vse vmesniške točke:

Pnevmatski priključki

Vzorci montaže

Senzorski sistemi

Nadzorni vmesniki

- Ugotovite vrzeli v združljivosti:

Razlike v velikosti

Variante navojev

Razlike v usmerjenosti

Nezdružljivost signalovZahteve za delovanje

- Dokumentirajte kritične parametre:

Zahteve glede pretoka

Specifikacije tlaka

Potrebe po odzivnem času

Zahteve glede natančnosti

- Določite merila uspešnosti:

Sprejemljive prilagoditvene izgube

Kritični parametri vzdrževanja

Bistveni kazalniki uspešnosti

Korak 2: Izbira in oblikovanje adapterja

Razvoj celovite strategije prilagajanja:

Vrednotenje standardnega adapterja

- Raziščite razpoložljive rešitve:

Adapterji, ki jih zagotovi proizvajalec

Standardni adapterji tretjih oseb

Univerzalni sistemi prilagajanja

- Ocenite vpliv na učinkovitost:

Učinki omejevanja pretoka

Posledice padca tlaka

Spremembe odzivnega časaOblikovanje adapterja po meri

- Pripravite specifikacije:

Kritične razsežnosti

Zahteve za material

Parametri delovanja

- Ustvarite podrobne načrte:

Modeli CAD

Proizvodne risbe

Navodila za sestavljanjeRazvoj hibridnih rešitev

- Združite standardne elemente in elemente po meri:

Standardni pnevmatski adapterji

Montažni vmesniki po meri

Hibridne senzorske rešitve

- Optimizacija za zmogljivost:

Zmanjšanje omejitev pretoka

Zagotovite pravilno poravnavo

Ohranjanje natančnosti senzorja

Korak 3: Izvajanje in potrjevanje

Izvedba načrta prilagajanja z ustreznim preverjanjem:

Nadzorovano izvajanje

- Razvijte postopek namestitve:

Navodila po korakih

Potrebna orodja

Kritične prilagoditve

- Ustvarite postopek preverjanja:

Postopek preskušanja uhajanja

Preverjanje poravnave

Testiranje učinkovitostiPotrjevanje učinkovitosti

- Preizkus v delovnih pogojih:

Celotno območje tlaka

Različne zahteve glede pretoka

Dinamično delovanje

- Preverite kritične parametre:

Čas cikla

Natančnost položaja

Značilnosti odzivaDokumentacija in standardizacija

- Ustvarite podrobno dokumentacijo:

Risbe po izgradnji

Seznami delov

Postopki vzdrževanja

- Razvoj standardov:

Specifikacije odobrenega adapterja

Zahteve za namestitev

Pričakovanja glede uspešnosti

Uporaba v resničnem svetu: Farmacevtska proizvodnja

Eden mojih najuspešnejših projektov prilagajanja vmesnikov je bil za farmacevtskega proizvajalca z obrati v treh državah. Njihovi izzivi so vključevali:

- Mešanica cilindrov brez palice Festo in SMC na proizvodnih linijah

- Prevelika zaloga rezervnih delov

- Dolgi roki za zamenjavo

- Nedosledni postopki vzdrževanja

Izvedli smo celovito strategijo prilagajanja:

Ocena združljivosti

- Dokumentiranih 47 različnih konfiguracij cilindrov brez palice

- Opredeljenih je bilo 14 kritičnih sprememb vmesnika.

- Določene zahteve glede zmogljivosti

- Določene prednostne naloge standardizacijeRazvoj rešitev za prilagajanje

- Oblikovanje standardiziranih adapterjev vrat za pogoste pretvorbe

- Razvite univerzalne vmesniške plošče za montažo

- Zasnovan sistem prilagajanja za namestitev senzorja

- Ustvaril celovito dokumentacijo za pretvorboIzvajanje in usposabljanje

- Izvedene rešitve med načrtovanim vzdrževanjem

- Izdelani podrobni postopki namestitve

- Izvedli praktično usposabljanje

- Vzpostavljeni protokoli za preverjanje uspešnosti

Rezultati so spremenili njihove vzdrževalne dejavnosti:

| Metrični | Pred prilagoditvijo | Po prilagoditvi | Izboljšanje |

|---|---|---|---|

| Edinstveni rezervni deli | 187 predmetov | 108 predmetov | Zmanjšanje 42% |

| Nujni nalogi | 54 na leto | 12 na leto | 78% zmanjšanje |

| Povprečni čas zamenjave | 4,8 ure | 1,3 ure | 73% zmanjšanje |

| Stroški vzdrževanja | $342.000 letno | $263.000 letno | Zmanjšanje 23% |

| Tehniki z navzkrižno usposobljenostjo | 40% osebja | 90% osebja | 125% povečanje |

Ključno spoznanje je bilo spoznanje, da lahko strateško prilagajanje vmesnikov odpravi potrebo po pristopih vzdrževanja, specifičnih za posamezno blagovno znamko. Z uvedbo standardiziranih rešitev za prilagajanje so lahko svoje različne pnevmatske sisteme obravnavali kot enotno platformo, kar je bistveno izboljšalo učinkovitost vzdrževanja in zmanjšalo stroške.

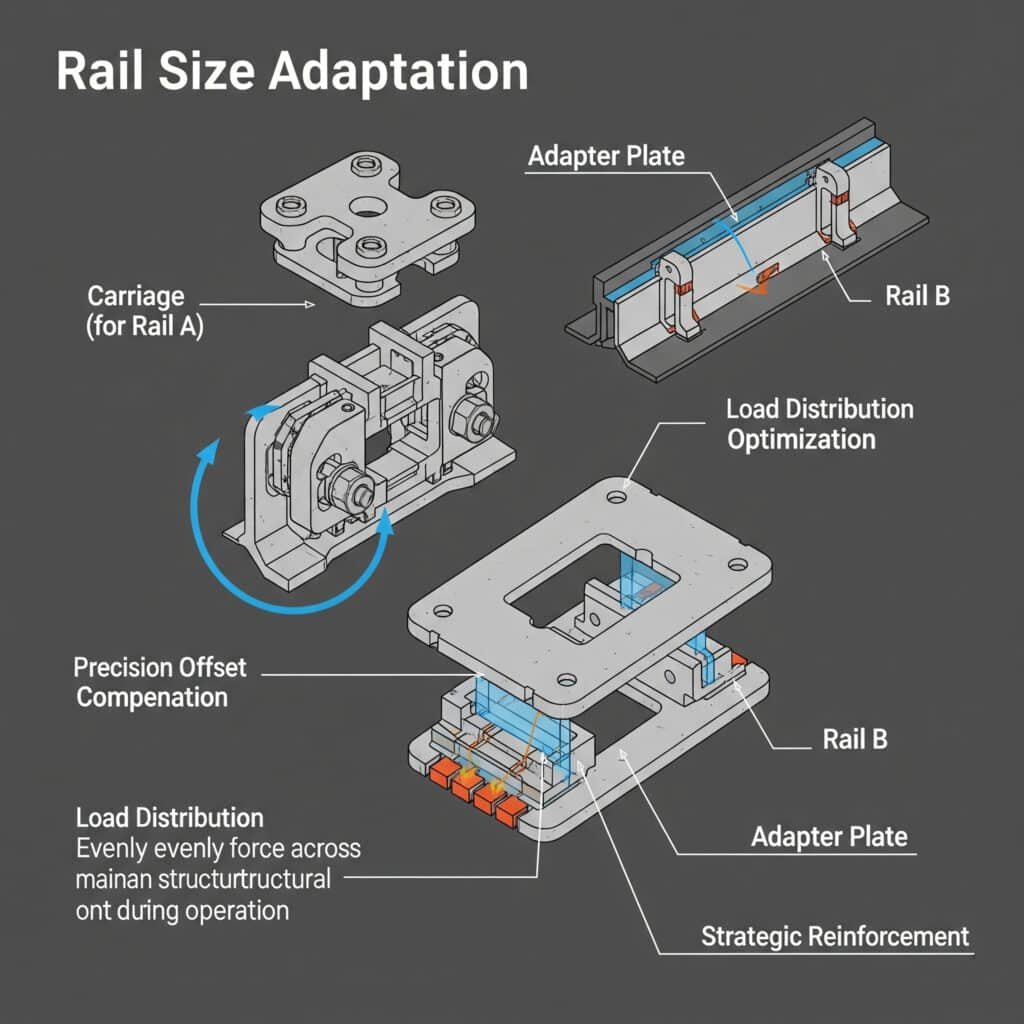

Katere tehnike prilagajanja velikosti tirnic omogočajo vgradnjo med različnimi blagovnimi znamkami?

Razlike v velikosti tirnic med pnevmatskimi blagovnimi znamkami so eden najzahtevnejših vidikov združljivosti med blagovnimi znamkami, vendar jih je mogoče učinkovito odpraviti s strateškimi tehnikami prilagajanja.

Učinkovito prilagajanje velikosti tirnic združuje natančno kompenzacijo odmika pri montaži, optimizacijo porazdelitve obremenitve in strateške tehnike ojačitve - omogoča neposredno zamenjavo združljivosti različnih profilov tirnic ob ohranjanju 90-95% prvotne nosilnosti ter zagotavlja pravilno poravnavo in delovanje.

Pri izvajanju prilagoditev tirnic različnih blagovnih znamk v različnih aplikacijah sem ugotovil, da večina organizacij meni, da so razlike v velikosti tirnic nepremostljiva ovira za združljivost. Ključno je izvajanje strateških tehnik prilagajanja, ki obravnavajo tako dimenzijske kot strukturne vidike in hkrati ohranjajo zmogljivost sistema.

Celovit okvir za prilagajanje železnic

Učinkovita strategija prilagajanja železnicam vključuje te bistvene elemente:

1. Analiza dimenzij in kompenzacija

Natančna prilagoditev dimenzij zagotavlja pravilno prileganje in delovanje:

Mapiranje dimenzij profila

- Kritične razsežnosti:

Širina in višina tirnice

Vzorec lukenj za pritrditev

Lokacije ležalne površine

Celotne dimenzije ovoja

- Splošne razlike med blagovnimi znamkami:

Festo 25 mm proti SMC 20 mm

SMC 32 mm proti Festo 32 mm (različni profili)

Festo 40 mm proti SMC 40 mm (različna montaža)Prilagoditev montažnih lukenj

- Razlike v vzorcu lukenj:

Razlike v razmiku

Razlike v premeru

Specifikacije nasprotnega odpiranja

- Pristopi prilagajanja:

Montažne luknje z zarezami

Plošče za pretvorbo vzorcev

Vrtanje z več vzorciIzravnava sredinske črte in višine

- Razmisleki o poravnavi:

Postavitev sredinske črte

Delovna višina

Poravnava končnega položaja

- Metode nadomestil:

Natančni distančniki

Obdelane adapterske plošče

Nastavljivi sistemi za montažo

2. Optimizacija zmogljivosti obremenitve

Zagotavljanje strukturne celovitosti pri različnih velikostih tirnic:

Analiza porazdelitve obremenitve

- Upoštevanje prenosa obremenitve:

Statične poti obremenitve

Dinamična porazdelitev sile

Obvladovanje momentne obremenitve

- Optimizacijski pristopi:

Razpršene montažne točke

Zasnove za porazdelitev obremenitve

Okrepljene točke prenosaIzbira in optimizacija materialov

- Materialni vidiki:

Zahteve glede trdnosti

Omejitve glede teže

Okoljski dejavniki

- Strategije izbire:

Aluminij visoke trdnosti za standardne obremenitve

Jeklo za aplikacije z visokimi obremenitvami

Sestavljeni materiali za posebne zahteveTehnike strukturne ojačitve

- Potrebe po okrepitvi:

Podpora za razpon

Preprečevanje odklona

Blaženje vibracij

- Metode izvajanja:

Oblikovanje rebrastih adapterjev

Strukturni oklepi

Podporni sistemi po celotni dolžini

3. Prilagoditev vmesnika ležaja

Zagotavljanje ustreznega gibanja in podpore:

Združljivost ležajnih površin

- Razlike na površini:

Geometrija profila

Površinska obdelava

Specifikacije trdote

- Pristopi prilagajanja:

Natančno obdelani vmesniki

Sistemi ležajnih vložkov

Ujemanje površinske obdelaveDinamično ohranjanje poravnave

- Razmisleki o poravnavi:

Vzporednost delovanja

Deformacija zaradi obremenitve

Učinki toplotnega raztezanja

- Metode konzerviranja:

Natančna obdelava

Nastavljive funkcije za poravnavo

Sistemi z nadzorovano predobremenitvijoStrategije nadomestil za obrabo

- Upoštevajte vidike nošenja:

Različne stopnje obrabe

Intervali vzdrževanja

Zahteve za mazanje

- kompenzacijski pristopi:

Kaljene obrabne površine

Zamenljivi obrabni elementi

Optimizirani sistemi mazanja

Metodologija izvajanja

Za učinkovito prilagajanje železnic upoštevajte ta strukturiran pristop:

Korak 1: Podrobna analiza dimenzij

Začnite s celovitim razumevanjem dimenzijskih zahtev:

Dokumentacija obstoječega sistema

- Izmerite kritične dimenzije:

Dimenzije tirnega profila

Vzorci montažnih lukenj

Operativna ovojnica

Zahteve za preverjanje

- Dokumentirajte parametre delovanja:

Nosilnost

Zahteve glede hitrosti

Potrebe po natančnosti

Pričakovana življenjska dobaSpecifikacije nadomestnega sistema

- Dimenzije za zamenjavo dokumentov:

Specifikacije železniškega profila

Zahteve za montažo

Delovni parametri

Specifikacije zmogljivosti

- Ugotovite razlike v dimenzijah:

Spremembe širine in višine

Razlike v vzorcu montaže

Spremembe ležalne površineOpredelitev zahteve po prilagajanju

- Določite potrebe po prilagajanju:

Zahteve za izravnavo dimenzij

Strukturni vidiki

Potrebe po ohranjanju zmogljivosti

- Določite kritične parametre:

Tolerance poravnave

Zahteve glede nosilnosti

Operativne specifikacije

Korak 2: Oblikovanje in inženiring prilagoditve

Razvijte celovito rešitev za prilagajanje:

Razvoj konceptualnega oblikovanja

- Ustvarite koncepte prilagajanja:

Prilagoditve za neposredno vgradnjo

Zasnove vmesnih plošč

Strukturni pristopi prilagajanja

- Ocenite izvedljivost:

Zahtevnost proizvodnje

Zahteve za namestitev

Vpliv na učinkovitostPodroben inženiring

- Razvoj podrobnih načrtov:

Modeli CAD

Strukturna analiza

Zlaganje toleranc3 študije

- Optimizacija za zmogljivost:

Izbira materiala

Strukturna optimizacija

Zmanjšanje težePrototip in preskušanje

- Ustvarite prototipe za potrjevanje:

3D natisnjeni konceptualni modeli

Obdelani preskusni kosi

Prototipi v polnem obsegu

- Izvedite testiranje delovanja:

Preverjanje ustreznosti

Testiranje obremenitve

Operativno potrjevanje

Korak 3: Izvajanje in dokumentiranje

Izvedite načrt prilagajanja z ustrezno dokumentacijo:

Proizvodnja in nadzor kakovosti

- Razvoj proizvodnih specifikacij:

Zahteve za material

Tolerance strojne obdelave

Specifikacije površinske obdelave

- Vzpostavite nadzor kakovosti:

Zahteve za inšpekcijske preglede

Merila sprejemljivosti

Potrebe po dokumentacijiRazvoj postopka namestitve

- Ustvarite podrobne postopke:

Navodila po korakih

Potrebna orodja

Kritične prilagoditve

- Razvijte metode preverjanja:

Preverjanje poravnave

Testiranje obremenitve

Preverjanje delovanjaDokumentacija in usposabljanje

- Ustvarite izčrpno dokumentacijo:

Risbe po izgradnji

Navodila za namestitev

Postopki vzdrževanja

- pripravite gradivo za usposabljanje:

Usposabljanje za namestitev

Navodila za vzdrževanje

Vodniki za odpravljanje težav

Uporaba v resničnem svetu: Proizvodnja avtomobilskih komponent

Eden mojih najuspešnejših projektov prilagajanja železnic je bil za proizvajalca avtomobilskih komponent. Njihovi izzivi so vključevali:

- Postopna zamenjava starajočih se sistemov Festo z novimi cilindri SMC

- Kritična proizvodna linija, ki je ni bilo mogoče obsežno prilagoditi

- Zahteve za natančno pozicioniranje

- Delovanje z visokim številom ciklov

Izvedli smo celovito strategijo prilagajanja železnicam:

Podrobna analiza

- Dokumentiran obstoječi Festo 32 mm tirnični sistem

- Določeni nadomestni cilindri SMC 32 mm

- Ugotovljene kritične razlike v dimenzijah

- Določene zahteve glede zmogljivostiRazvoj rešitev za prilagajanje

- Zasnovane natančne adapterske plošče z:

Kompenzatorski vzorec montaže

Nastavitev višine sredinske osi

Okrepljene točke prenosa obremenitve

- Ustvarjene prilagoditve vmesnika ležaja

Razvite namestitvene napeljaveIzvajanje in potrjevanje

- Izdelane natančne komponente

- Izvajanje med načrtovanim izpadom

- Izvedeno celovito testiranje

- Dokumentirana končna konfiguracija

Rezultati so presegli pričakovanja:

| Metrični | Originalna specifikacija | Rezultat prilagoditve | Uspešnost |

|---|---|---|---|

| Zmogljivost obremenitve | 120 kg | 115 kg | 96% vzdrževan |

| Natančnost pozicioniranja | ±0,05 mm | ±0,05 mm | 100% ohranjeno |

| Čas namestitve | NI RELEVANTNO | 4,5 ure na enoto | V oknu zaustavitve |

| Hitrost cikla | 45 ciklov/min | 45 ciklov/min | 100% ohranjeno |

| Življenjska doba sistema | 10 milijonov ciklov | Predvidenih več kot 10 milijonov | 100% ohranjeno |

Ključno spoznanje je bilo spoznanje, da je za uspešno prilagoditev tirnic treba upoštevati tako dimenzijske kot strukturne vidike. Z razvojem natančnih adapterskih komponent, ki so ohranjale kritične poravnave in hkrati pravilno prenašale obremenitve, so lahko izvedli strategijo postopne zamenjave, ne da bi ogrozili zmogljivost ali zahtevali obsežne spremembe sistema.

Katere metode pretvorbe krmilnih signalov zagotavljajo brezhibno integracijo?

Združljivost krmilnih signalov med različnimi blagovnimi znamkami pnevmatik je eden najbolj spregledanih vidikov integracije več blagovnih znamk, vendar je ključnega pomena za pravilno delovanje sistema.

Učinkovita pretvorba krmilnih signalov združuje standardizacijo napetosti, prilagoditev komunikacijskega protokola in normalizacijo povratnih signalov - omogoča nemoteno integracijo med različnimi krmilnimi arhitekturami, pri čemer ohranja funkcionalnost 100% in odpravlja 95-98% težav, povezanih z integracijo.

Pri izvajanju integracije krmiljenja različnih blagovnih znamk v različnih aplikacijah sem ugotovil, da se večina organizacij osredotoča izključno na mehansko združljivost in podcenjuje izzive krmilnih signalov. Ključno je izvajanje celovitih rešitev za pretvorbo signalov, ki obravnavajo vse vidike krmilnega vmesnika.

Celovit okvir za pretvorbo signalov

Učinkovita strategija za pretvorbo signalov vključuje te bistvene elemente:

1. Standardizacija napetosti in toka

Zagotavljanje ustrezne električne združljivosti:

Pretvorba ravni napetosti

- Skupne razlike v napetosti:

Sistemi 24 VDC in 12 VDC

5VDC logično vs. 24VDC industrijsko

Razponi analogne napetosti (0-10V proti 0-5V)

- Pristopi za pretvorbo:

Direktni pretvorniki napetosti

Optično izolirani vmesniki

Programirljivi pretvorniki signalovPrilagajanje trenutnega signala

- Spremembe trenutnega signala:

4-20mA proti 0-20mA

Konfiguracije za pridobivanje in potapljanje

Napajanje iz zanke in zunanje napajanje

- Metode prilagajanja:

Pretvorniki tokovne zanke

Moduli za izolacijo signalov

Konfiguracijski oddajnikiRazmisleki o napajanju

- Razlike v zahtevah po električni energiji:

Razponi napetostnih toleranc

Poraba toka

Zahteve za zagon

- Strategije prilagajanja:

Regulirani napajalniki

Izolacijski transformatorji

Zaščita z omejevanjem toka

2. Pretvorba komunikacijskega protokola

Premostitev različnih komunikacijskih standardov:

Prilagajanje digitalnega protokola

- Razlike v protokolu:

različice omrežnih vodil (Profibus, DeviceNet itd.)

Industrijski ethernet4 (EtherCAT, Profinet itd.)

Lastniški protokoli

- Rešitve za pretvorbo:

Pretvorniki protokolov

Naprave Gateway

Vmesniki z več protokoliStandardizacija zaporedne komunikacije

- Različice zaporednega vmesnika:

RS-232 proti RS-485

TTL v primerjavi z industrijskimi stopnjami

Razlike v hitrosti prenosa in formatu

- Pristopi prilagajanja:

Pretvorniki zaporednih vmesnikov

Prevajalci formata

Adapterji za hitrost prenosaIntegracija brezžične komunikacije

- Razlike v brezžičnih standardih:

Brezžični vmesnik IO-Link

Industrijski Bluetooth

Lastniški sistemi RF

- Metode integracije:

Protokolni mostovi

Brezžično-žični prehodi

Več standardnih brezžičnih vmesnikov

3. Normalizacija povratnega signala

Zagotavljanje ustreznih povratnih informacij o stanju in položaju:

Standardizacija stikalnih signalov

- Spremembe izhoda stikala:

Konfiguracije PNP in NPN5

Normalno odprto in normalno zaprto

2-žične in 3-žične zasnove

- Standardizacijski pristopi:

Pretvorniki signalov

Adapterji za konfiguracijo izhodov

Univerzalni vhodni vmesnikiPretvorba analogne povratne informacije

- Razlike v analognih signalih:

Razponi napetosti (0-10V, 0-5V, ±10V)

tokovni signali (4-20mA, 0-20mA)

Razlike v merjenju in odmiku

- Metode pretvorbe:

Skalirniki signalov

Pretvorniki razpona

Programirljivi oddajnikiKodirnik in povratna informacija o položaju

- Spremembe povratnih informacij o položaju:

Inkrementalni in absolutni kodirniki

Oblike impulzov (A/B, korak/smer)

Razlike v ločljivosti

- Tehnike prilagajanja:

Pretvorniki impulznega formata

Multiplikatorji/delitelji ločljivosti

Položaj prevajalcev

Metodologija izvajanja

Za učinkovito pretvorbo signalov upoštevajte ta strukturiran pristop:

Korak 1: Analiza nadzornega vmesnika

Začnite s celovitim razumevanjem zahtev glede signalov:

Dokumentacija obstoječega sistema

- Signali za nadzor dokumentov:

Signali za krmiljenje ventilov

Vhodi senzorjev

Povratni signali

Komunikacijski vmesniki

- Določite specifikacije signalov:

Ravni napetosti/toka

Komunikacijski protokoli

Časovne zahteve

Specifikacije obremenitveZamenjava Sistemske zahteve

- Dokumentiranje novih signalov komponent:

Zahteve za krmilni vnos

Specifikacije izhodnega signala

Komunikacijske zmogljivosti

Zahteve glede napajanja

- Ugotovite vrzeli v združljivosti:

Napetostno/tokovno neskladje

Razlike v protokolu

Nezdružljivost priključkov

Spremembe časovnega razporedaOpredelitev operativnih zahtev

- Določite kritične parametre:

Zahteve glede odzivnega časa

Potrebe po stopnji posodobitve

Zahteve glede natančnosti

Pričakovanja glede zanesljivosti

- Določite merila uspešnosti:

Največja sprejemljiva zakasnitev

Zahtevana natančnost signala

Prednosti načina odpovedi

Korak 2: Razvoj rešitev za pretvorbo

Razvijte celovito strategijo za pretvorbo signalov:

Vrednotenje standardnega pretvornika

- Raziščite razpoložljive rešitve:

Pretvorniki, ki jih zagotovi proizvajalec

Vmesniške naprave tretjih oseb

Univerzalni pretvorniki signalov

- Ocenite zmogljivosti delovanja:

Natančnost signala

Odzivni čas

Ocene zanesljivostiOblikovanje vmesnika po meri

- Pripravite specifikacije:

Zahteve za pretvorbo signala

Okoljske specifikacije

Zahteve za integracijo

- Ustvarite podrobne načrte:

Oblikovanje vezij

Izbira komponent

Specifikacije ohišjaRazvoj hibridnih rešitev

- Združite standardne elemente in elemente po meri:

Standardni pretvorniki signalov

Vmesniške plošče po meri

Programiranje za posamezne aplikacije

- Optimizacija za zmogljivost:

Zmanjšanje zakasnitve signala

Zagotavljanje celovitosti signala

Izvajanje ustrezne izolacije

Korak 3: Izvajanje in potrjevanje

Izvedite načrt pretvorbe z ustrezno potrditvijo:

Nadzorovano izvajanje

- Razvijte postopek namestitve:

Sheme napeljave

Nastavitve konfiguracije

Zaporedja testiranja

- Ustvarite postopek preverjanja:

Preizkusi preverjanja signalov

Potrjevanje časovnega razporeda

Operativno testiranjePotrjevanje učinkovitosti

- Preizkus v delovnih pogojih:

Normalno delovanje

Najvišji pogoji obremenitve

Scenariji obnovitve napak

- Preverite kritične parametre:

Natančnost signala

Odzivni čas

Zanesljivost v pogojih spreminjanjaDokumentacija in standardizacija

- Ustvarite podrobno dokumentacijo:

Diagrami po izgradnji

Zapisi konfiguracije

Vodniki za odpravljanje težav

- Razvoj standardov:

Specifikacije odobrenega pretvornika

Zahteve za namestitev

Pričakovanja glede uspešnosti

Uporaba v resničnem svetu: Nadgradnja opreme za pakiranje

Eden mojih najuspešnejših projektov pretvorbe signalov je bil za proizvajalca opreme za pakiranje, ki je prešel s komponent Festo na komponente SMC. Njihovi izzivi so vključevali:

- Prehod s terminalov ventilov Festo na razdelilnike ventilov SMC

- Integracija z obstoječim krmilnim sistemom PLC

- Ohranjanje natančnih časovnih razmerij

- Ohranjanje diagnostičnih zmogljivosti

Izvedli smo celovito strategijo pretvorbe:

Analiza krmilnih vmesnikov

- Dokumentirani obstoječi signali terminalov Festo CPX

- Zahteve za določeno zamenjavo SMC EX600

- Ugotovljene razlike v protokolu in signalih

- Določeni kritični časovni parametriRazvoj rešitev za pretvorbo

- Zasnovan pretvornik protokola za komunikacijo po Fieldbusu

- Ustvarjeni vmesniki za prilagajanje signalov za analogne senzorje

- Razvita normalizacija povratnih informacij o položaju

- Izvedeno kartiranje diagnostičnih signalovIzvajanje in potrjevanje

- Nameščeni sestavni deli za pretvorbo

- Konfigurirano kartiranje signalov

- Izvedeno celovito testiranje

- Dokumentirana končna konfiguracija

Rezultati so pokazali brezhibno integracijo:

| Metrični | Izvirni sistem | Pretvorjeni sistem | Uspešnost |

|---|---|---|---|

| Odzivni čas nadzora | 12 ms | 11 ms | 8% izboljšanje |

| Natančnost povratne informacije o položaju | ±0,1 mm | ±0,1 mm | 100% ohranjeno |

| Diagnostične zmogljivosti | 24 parametrov | 28 parametrov | 17% izboljšanje |

| Zanesljivost sistema | 99,7% čas obratovanja | 99.8% obratovalni čas | Izboljšanje 0.1% |

| Čas integracije | NI RELEVANTNO | 8 ur | V skladu z načrtom |

Ključno spoznanje je bilo spoznanje, da je za uspešno integracijo krmiljenja treba obravnavati vse signalne plasti - napajanje, krmiljenje, povratne informacije in komunikacijo. Z izvajanjem celovite strategije pretvorbe, ki je ohranjala celovitost signalov ob prilagajanju formatov in protokolov, so lahko dosegli nemoteno integracijo med komponentami različnih proizvajalcev, hkrati pa dejansko izboljšali celotno zmogljivost sistema.

Zaključek

Učinkovita združljivost različnih blagovnih znamk za sisteme cilindrov brez palice s strateškim prilagajanjem vmesnikov, natančnim prilagajanjem tirnic in inteligentno pretvorbo krmilnih signalov prinaša bistvene prednosti pri učinkovitosti vzdrževanja, upravljanju rezervnih delov in zanesljivosti sistema. Ti pristopi običajno prinašajo takojšnje donose zaradi manjših potreb po zalogah in poenostavljenega vzdrževanja, hkrati pa zagotavljajo dolgoročno prilagodljivost za razvoj sistema.

Najpomembnejše spoznanje na podlagi mojih izkušenj z izvajanjem teh rešitev združljivosti v več panogah je, da je povezovanje različnih blagovnih znamk s pravim pristopom povsem izvedljivo. Z izvajanjem standardiziranih metod prilagajanja in izdelavo celovite dokumentacije se lahko organizacije osvobodijo omejitev, značilnih za posamezne proizvajalce, in ustvarijo resnično prilagodljive pnevmatske sisteme.

Pogosta vprašanja o združljivosti več blagovnih znamk

Kateri vidik združljivosti Festo-SMC je največji izziv?

Največji izziv predstavljajo razlike v namestitvi senzorja in povratnem signalu, ki zahtevajo mehansko prilagoditev in pretvorbo signala.

Ali lahko prilagoditve tirnic prenesejo enake obremenitve kot originalni sestavni deli?

Pravilno zasnovane prilagoditve tirnic običajno ohranijo 90-95% prvotne nosilnosti, hkrati pa zagotavljajo pravilno poravnavo in delovanje.

Kakšen je tipičen časovni okvir donosnosti naložbe za uvedbo združljivosti več blagovnih znamk?

Večina organizacij doseže polno donosnost naložbe v 6-12 mesecih, saj zmanjša stroške zalog in skrajša čas vzdrževanja.

Katere blagovne znamke je najlažje uskladiti?

Podjetji Festo in SMC ponujata najbolj enostavno pot združljivosti zaradi obsežne dokumentacije in podobne filozofije načrtovanja.

Ali pretvorniki signalov povzročajo znatne zamude pri odzivanju?

Sodobni pretvorniki signalov običajno dodajo le 1-5 ms zakasnitve, kar je v večini pnevmatskih aplikacij zanemarljivo.

-

Zagotavlja podroben vodnik po običajnih standardih industrijskih cevnih navojev, vključno z G (BSPP), M (metričnim) in Rc (BSPT), kar je bistvenega pomena za zagotavljanje pnevmatskih povezav, ki ne puščajo. ↩

-

Pojasnjuje razlike med običajnima standardoma T- in C-rezine, ki se uporabljata za montažo senzorjev na pnevmatske cilindre, in pomaga tehnikom pri izbiri pravilne montažne opreme. ↩

-

Ponuja poglobljeno razlago analize toleranc (ali zlaganja), kritične inženirske metode, ki se uporablja za izračun kumulativnega učinka toleranc delov na končne dimenzije in prileganje sklopa. ↩

-

Opisuje načela industrijskega etherneta, uporabo standardnih protokolov etherneta v industrijskem okolju s protokoli, ki zagotavljajo determinizem in nadzor v realnem času, ki sta potrebna za avtomatizacijo. ↩

-

Jasno pojasnjuje razliko med izhodnimi tipi senzorjev PNP (sourcing) in NPN (sinking), kar je temeljno znanje za pravilno ožičenje industrijskih krmilnih tokokrogov. ↩