Ali ste pripravljeni zagovarjati svoje zasnove pnevmatskih sistemov na sodišču? Ker so tehnični spori v industriji fluidne energije vse bolj zapleteni, morajo inženirji in tehnični vodje razumeti pravne okvire, ki urejajo kršitve patentov, odgovornost za izdelke in skladnost s standardi. Brez tega znanja lahko tudi dobro zasnovani sistemi postanejo središče dragih sodnih sporov.

Ta tehnična analiza obravnava tri kritična področja pravnih sporov na področju pnevmatskih sistemov: ugotavljanje kršitve patenta z uporabo doktrina enakovrednosti1 in . estoppel glede zgodovine pregona2, ugotavljanje odgovornosti za izdelek z analizo drevesa napak in metodologijami FMEA ter verige dokazov o skladnosti s standardi, ki z dokumentiranim preskušanjem, certificiranjem in stalnim spremljanjem vzpostavljajo skrbnost. Z razumevanjem teh okvirov se lahko proizvajalci branijo pred neupravičenimi zahtevki in okrepijo svoj položaj v upravičenih sporih.

Preučimo tehnične vidike teh pravnih okvirov, da bi vam pomagali učinkoviteje reševati morebitne spore.

Kazalo vsebine

- Kako se določajo kršitve patentov na področju pnevmatske tehnologije?

- Katere metode dokazujejo vzročno zvezo v primerih odgovornosti za pnevmatski sistem?

- Kako vzpostaviti učinkovito verigo dokazov o skladnosti s standardi

- Zaključek: Izvajanje preventivnih pravnih strategij

- Pogosta vprašanja o pravnih sporih v zvezi s pnevmatskimi sistemi

Kako se določajo kršitve patentov na področju pnevmatske tehnologije?

Patentni spori na področju pnevmatske tehnologije so pogosto odvisni od subtilnih tehničnih razlik, ki jih nestrokovnjaki težko ocenijo. Razumevanje tehničnih okvirov, ki jih sodišča uporabljajo za ugotavljanje kršitev, lahko proizvajalcem pomaga, da se izognejo nenamernim kršitvam in branijo svoje inovacije.

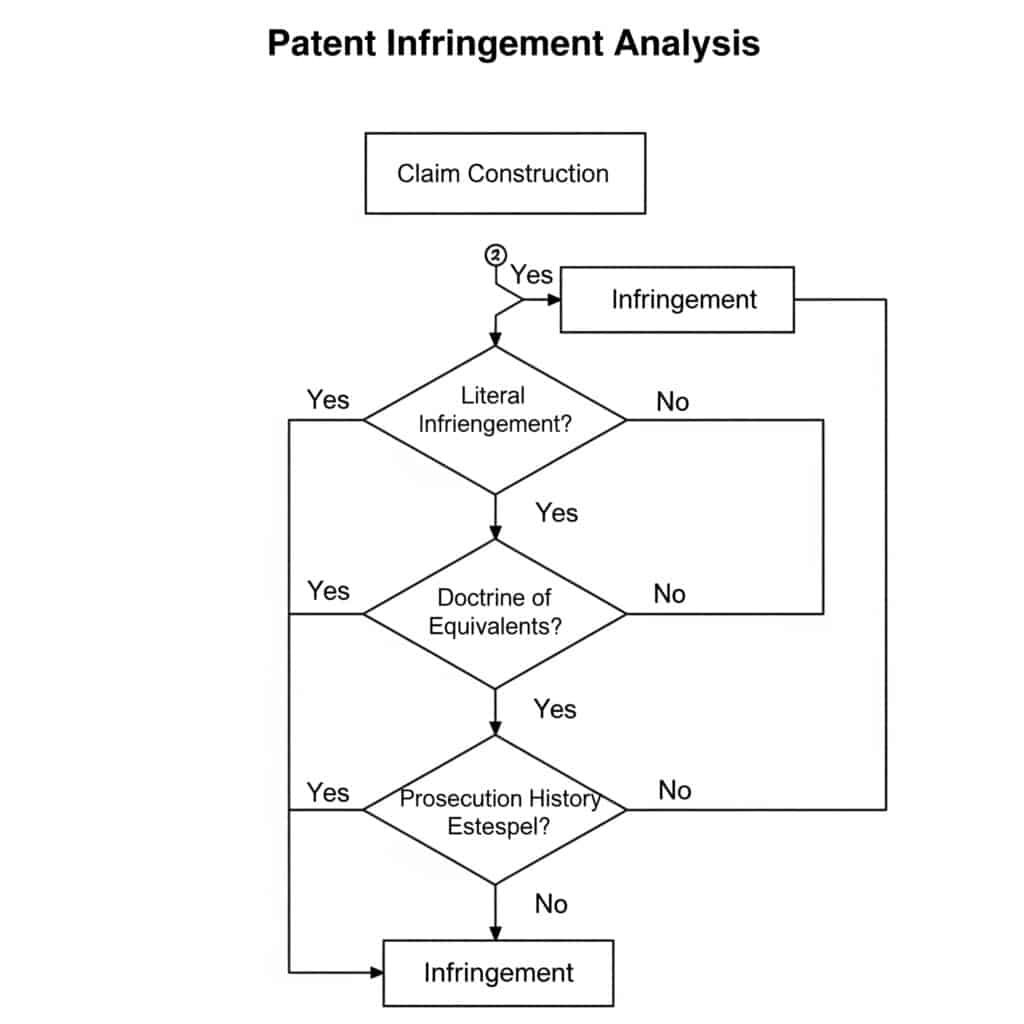

Kršitev patenta na področju pnevmatskih sistemov se ugotavlja z dvostopenjsko analizo: konstrukcijo zahtevka (razlaga obsega patenta), ki ji sledi primerjava z obtoženo napravo. Medtem ko dobesedna kršitev zahteva, da obtožena naprava vsebuje vse elemente vsaj enega patentnega zahtevka, doktrina enakovrednosti razširja varstvo na naprave, ki opravljajo bistveno enako funkcijo na bistveno enak način z bistveno enakim rezultatom. Vendar pa lahko estoppel v zgodovini postopka omejuje uporabo te doktrine, če je bil obseg zahtevka med patentnim preizkusom zožen.

Konstrukcija tehničnih zahtevkov v pnevmatskih patentih

Konstrukcija zahtevka je prvi ključni korak v analizi kršitve, saj določa natančen pomen in obseg patentnih zahtevkov:

Ključni elementi pri oblikovanju zahtevka za pnevmatski patent

| Element | Tehnični vidik | Pravni pomen | Primer v pnevmatski tehnologiji |

|---|---|---|---|

| Jezik zahtevka | Natančna tehnična terminologija | Opredeljuje dobesedni obseg | "Tlačno kompenziran ventil za regulacijo pretoka" ima poseben tehnični pomen |

| Specifikacija | Podrobni tehnični opisi | Zagotavlja kontekst za razlago. | Podrobne risbe prečnega prereza s prikazom notranjih sestavnih delov ventila |

| Zgodovina pregona | Tehnični argumenti med pregledom | Lahko omeji obseg zahtevka | Argument, po katerem se izum razlikuje od prejšnjega stanja tehnike na podlagi posebne zasnove pečata |

| Običajni pomen | Standardno razumevanje panoge | Privzeta razlaga brez posebne opredelitve | "Bat" ima v industriji tekočin dobro razumljiv pomen |

| Means-Plus-Function | Funkcionalni jezik brez strukture | Omejeno na strukture, razkrite v specifikaciji | "Sredstva za vzdrževanje konstantnega pretoka ne glede na tlak" |

Nedavni primer, ki je vključeval pnevmatske sisteme za pozicioniranje, ponazarja pomen tehnične konstrukcije zahtevka. Patent je zahteval "tlačno kompenziran sistem za pozicioniranje", ki ga je sodišče razlagalo tako, da zahteva aktivno zaznavanje in kompenzacijo tlaka. Obtoženi sistem je uporabljal pasivni mehanizem za izravnavo tlaka, ki je dosegel podobne rezultate, vendar brez aktivnega zaznavanja. To tehnično razlikovanje v konstrukciji zahtevka je bilo odločilno za ugotovitev, da patent ni bil kršen.

Doktrina analize ekvivalentov v pnevmatski tehnologiji

Kadar dobesedna kršitev ni ugotovljena, doktrina enakovrednosti zagotavlja alternativno pot za ugotavljanje kršitve:

Preskus delovanja po načinu in rezultatu pri pnevmatskih sestavnih delih

| Element patenta | Funkcija | Pot | Rezultat | Enakovreden primer |

|---|---|---|---|---|

| Pnevmatsko tesnilo | Preprečevanje uhajanja tekočine | Ustvarjanje motenj med površinami | Zadrževanje tlaka | Različni materiali tesnil z enakim interferenčnim prileganjem |

| Ventilna tuljava | Smer krmiljenja pretoka | Blokiranje in odpiranje pretočnih poti | Usmerjevalni nadzor | Različna geometrija tuljave za doseganje enakega vzorca pretoka |

| Mehanizem blaženja | Upočasnitev bata na koncu hoda | Omejevanje pretoka izpušnih plinov | Zmanjšana sila udarca | Alternativna metoda omejevanja pretoka |

| Povratne informacije o položaju | Določite lokacijo bata | Zaznavanje položaja bata | Izhod podatkov o položaju | Različna tehnologija zaznavanja z enako natančnostjo |

| Kontrolni algoritem | Ohranjanje natančnosti pozicioniranja | Obdelava povratnih signalov | Natančno pozicioniranje | Alternativni matematični pristop z enakimi rezultati |

Tehnična analiza v skladu z doktrino enakovrednosti zahteva poglobljeno razumevanje funkcionalnosti pnevmatskega sistema. Na primer, v primeru, ki je vključeval mehanizme za blaženje, je patentirana zasnova uporabljala nastavljiv iglični ventil za omejevanje pretoka izpušnih plinov, medtem ko je obtoženi izdelek uporabljal stožčasto kopje s podobno možnostjo nastavitve. Čeprav se strukturno razlikujeta, je sodišče ugotovilo enakovrednost, ker sta oba opravljala enako funkcijo (omejevanje pretoka) na bistveno enak način (ustvarjanje spremenljive odprtine) za doseganje enakega rezultata (nadzorovano upočasnjevanje).

Estoppel zgodovine obtoževanja pri pnevmatskih patentih

Estoppel iz zgodovine uveljavljanja omejuje doktrino enakovrednosti, ki temelji na spremembah in argumentih, predloženih med uveljavljanjem patenta:

Primeri estoppella v patentih za pnevmatsko tehnologijo

| Prvotni element zahtevka | Sprememba/argument med tožilstvom | Posledična omejitev | Učinek estoppela |

|---|---|---|---|

| "Sredstva za tesnjenje" | Spremenjeno v "elastomerno O-obročno tesnilo". | Omejeno na elastomerne materiale | Ne moremo trditi, da so enakovredni kovinskim tesnilom. |

| "Sklop ventila" | Razlikovanje od prejšnjih dosežkov na podlagi specifične poti pretoka | Omejeno na zahtevano konfiguracijo poti pretoka | Ne more zahtevati enakovrednosti z alternativnimi potmi pretoka |

| "Sistem za zaznavanje položaja" | Argumentirana novost na podlagi brezkontaktnega zaznavanja | Omejeno na brezkontaktne metode | Ne moremo trditi, da so enakovredni kontaktnim senzorjem |

| "Tlačno območje 1-10 MPa" | zoženo z "0,5-15 MPa", da bi se izognili prejšnjemu stanju tehnike | Omejeno na navedeno območje | Ni mogoče zahtevati enakovrednosti zunaj določenega območja |

| "Cilinder z vgrajenim blaženjem" | Dodana beseda "integriran" za odpravo prejšnjega stanja tehnike | Omejeno na modele, pri katerih blazine ni mogoče ločiti. | Ni mogoče trditi, da je enakovredno dodatnemu blaženju |

Pomemben primer v pnevmatski industriji je vključeval patent za "brezkontaktni sistem povratne informacije o položaju z uporabo magnetne sklopke". Med postopkom je prijavitelj spremenil patentne zahtevke, da bi navedel "senzorje s Hallovim učinkom", da bi presegel prejšnjo tehnologijo, ki je uporabljala optične senzorje. Pri kasnejši uveljavitvi patenta proti konkurentu, ki je uporabljal magnetostrikcijsko zaznavanje položaja, je sodišče ugotovilo, da je izostanek zgodovine postopka preprečil uporabo doktrine enakovrednosti kljub tehnični podobnosti delovanja.

Okvir tehnične analize za ocenjevanje kršitev

Pri ocenjevanju morebitnih kršitev morajo proizvajalci pnevmatik upoštevati ta okvir tehnične analize:

Analiza tehničnih kršitev po korakih

Kartiranje zahtevkov

- Navedite vsak element iz neodvisnih zahtevkov

- Ustvarite tehnično primerjalno tabelo, v kateri je vsak element prikazan na obtoženi napravi.

- Ugotovite morebitne manjkajoče elemente v dobesedni analizi.

- Dokumentiranje tehnične funkcije vsakega elementaAnaliza tehnične enakovrednosti

- Za vsak neliterarni element analizirajte:

- Funkcija: Tehnični namen elementa

- Način: Tehnični mehanizem delovanja

- Rezultat: Tehnični izid ali učinek

- Ugotovite, ali so razlike z inženirskega vidika bistvene.Pregled zgodovine pregona

- Opredelitev vseh tehničnih sprememb ustreznih trditev

- Analiza tehničnih argumentov, ki so bili predloženi za odpravo prejšnjega stanja tehnike

- Ugotovite, ali so bile trenutne tehnične razlike opuščene

- Ocenite, ali je bila sprememba sprejeta zaradi patentibilnosti.Primerjava predhodnih dosežkov

- Opredelitev ustreznega starega znanja, navedenega med pregonom.

- analizirajte tehnične razlike med patentom in predhodnim stanjem tehnike

- Ugotovite, ali je obtožena naprava bolj podobna patentu ali predhodnemu stanju tehnike

- Ocenite, ali je bila obtožena naprava izrecno zavrnjena

Študija primera: Pnevmatski patentni spor o hitri spojki

Nedavni spor se je nanašal na patentirano hitro priključno sklopko s trditvami, ki so zahtevale "zaklepni mehanizem, sestavljen iz vzmetnih kroglic, ki so vpete v obodni utor". Obtoženi izdelek je uporabljal vzmetne kroglice, ki so se vključevale v diskretne vdolbine in ne v neprekinjen utor.

Tehnična analiza:

Konstrukcija zahtevka:

- "Kroglice" se razumejo kot sferični elementi

- "Obodni žleb" se razume kot neprekinjen kanal po oboduDobesedna kršitev:

- Ni dobesedne kršitve: zatiči ≠ kroglice, diskretne vdolbine ≠ obodni utorDoktrina enakovrednosti:

- Funkcija: Oba varna priključka proti aksialni ločitvi

- Način: Pri obeh se uporabljajo vzmetni elementi, ki se pritrjujejo na spojne elemente.

- Rezultat: Oba ustvarita varno in sproščeno povezavo.Zgodovina kazenskega pregona:

- Izvirna trditev: "zaklepni elementi, ki se stikajo s spojnimi elementi".

- Spremenjeno v: "kroglice z vzmetjo, ki so vpete v obodni utor"

- Sprememba, ki je bila narejena za premagovanje predhodnega stanja tehnike z "različnimi elementi za zaklepanje"Odločitev:

- Sodišče je ugotovilo, da se uporablja estoppel iz zgodovine postopka

- Med pregonom je bila odstopljena določena konfiguracija kroglic in utorov.

- Ni kršitve v skladu z doktrino enakovrednosti

Ta primer kaže, kako so lahko tehnične razlike v pnevmatskih zasnovah, tudi če so si funkcionalno podobne, odločilne v patentnih sporih, če jih obravnavamo skozi prizmo zgodovine uveljavljanja.

Katere metode dokazujejo vzročno zvezo v primerih odgovornosti za pnevmatski sistem?

Kadar so pnevmatski sistemi vpleteni v nesreče ali okvare, ki povzročijo poškodbe ali škodo, je določitev tehničnega vzroka ključnega pomena za določitev odgovornosti. Sodišča se pri ugotavljanju vzročnih verig in porazdelitvi odgovornosti zanašajo na metodologije sistematične inženirske analize.

Pripisovanje odgovornosti za izdelek pri okvarah pnevmatskih sistemov običajno uporablja strukturirane analitične metode, ki vključujejo Analiza drevesa napak (FTA)3, analizo načinov in učinkov napak (FMEA) ter analizo temeljnih vzrokov z uporabo metode 5 razlogov. Te tehnike ugotavljajo vzročnost s sistematičnim vrednotenjem možnih načinov napak, njihovih učinkov in verjetnosti pojava. Strokovno pričanje nato te tehnične ugotovitve poveže s posebnimi odločitvami o zasnovi, proizvodnimi procesi, postopki vzdrževanja ali dejanji uporabnikov, da se določi dodelitev odgovornosti.

Analiza drevesa napak v primerih odpovedi pnevmatskega sistema

Analiza drevesa napak (FTA) je deduktivna analiza napak od zgoraj navzdol, ki napako sistema razčleni na dejavnike, ki prispevajo k njej:

Struktura FTA za pogoste okvare pnevmatike

| Najpomembnejši dogodek | Vzroki prve stopnje | Vzroki druge stopnje | Vzroki na tretji ravni | Ocenjevanje verjetnosti |

|---|---|---|---|---|

| Katastrofalna okvara jeklenke | Nadtlak | Okvara nadzornega sistema | Napaka programske opreme | P = 1.2 × 10-⁵ |

| Napaka senzorja | P = 3.5 × 10-⁴ | |||

| Napaka varnostnega ventila | Proizvodna napaka | P = 2.1 × 10-⁵ | ||

| Kontaminacija | P = 8.7 × 10-⁴ | |||

| Napaka materiala | Proizvodna napaka | Neustrezna toplotna obdelava | P = 3.2 × 10-⁵ | |

| Onesnaženost materiala | P = 1.8 × 10-⁵ | |||

| Neustreznost zasnove | Nezadosten varnostni faktor | P = 5.0 × 10-⁶ | ||

| Neustrezna izbira materiala | P = 2.4 × 10-⁵ | |||

| Nepravilna uporaba | Preseganje specifikacij | Neustrezna navodila | P = 1.3 × 10-³ | |

| Namerna zloraba | P = 3.6 × 10-⁴ |

V nedavnem primeru, ki je vključeval pnevmatsko stiskalnico, ki je povzročila hudo poškodbo, je bila pogodba o prosti prodaji ključnega pomena pri ugotavljanju vzročne zveze. Analiza je razkrila, da je bil neposredni vzrok previsok tlak, vendar je bil glavni vzrok v varnostnem ventilu, ki je bil onesnažen s proizvodnimi ostanki. Analiza FTA je pokazala, da so bili glavni vzroki neustrezni postopki čiščenja in nadzor kakovosti proizvajalca, ne pa zasnova sistemskega integratorja ali dejanja upravljavca.

Metodologija FMEA pri pripisovanju odgovornosti

Analiza načinov in učinkov odpovedi (FMEA) ocenjuje možne načine odpovedi in njihove vplive:

Primer FMEA za sklop pnevmatskega ventila

| Komponenta | Potencialni način odpovedi | Potencialni učinki | Resnost (1-10) | Možni vzroki | Pojavnost (1-10) | Trenutni nadzor | Odkrivanje (1-10) | RPN | Odgovornost |

|---|---|---|---|---|---|---|---|---|---|

| Tesnilo ventila | uhajanje | Izguba tlaka v sistemu, funkcionalna okvara | 8 | Razgradnja materiala | 4 | Specifikacija materiala | 5 | 160 | Oblikovalec |

| Nepravilna namestitev | 3 | Postopek montaže | 4 | 96 | Assembler | ||||

| Kemični napad | 2 | Navodila za uporabo | 7 | 112 | Uporabnik | ||||

| Solenoid | Neuspeh pri vklopu energije | Ventil ostane v privzetem položaju | 9 | Izgorelost tuljave | 2 | Električna zaščita | 3 | 54 | Oblikovalec |

| Neuspešna povezava | 3 | Pregled kakovosti | 4 | 108 | Proizvajalec | ||||

| Problem z napajanjem | 4 | Spremljanje sistema | 5 | 180 | Sistemski integrator | ||||

| Navijalka | Lepljenje/zajezitev | Ventil se ne premakne | 7 | Kontaminacija | 5 | Zahteve za filtriranje | 6 | 210 | Uporabnik/skrbnik |

| Prekomerna obraba | 3 | Izbira materiala | 5 | 105 | Oblikovalec | ||||

| Proizvodna napaka | 2 | Nadzor kakovosti | 4 | 56 | Proizvajalec |

FMEA se je izkazala za še posebej dragoceno v primerih, ko si več strank deli potencialno odgovornost. V primeru odpovedi pnevmatskega sistema v avtomatizirani proizvodni liniji je FMEA razkrila, da je bil neposredni vzrok odpovedi ventila onesnaženje, vendar sistem ni imel ustrezne filtracije (odgovornost projektanta), postopki vzdrževanja pa niso vključevali pregleda filtra (odgovornost uporabnika). Sodišče je na podlagi te analize razdelilo odgovornost 70% na projektanta in 30% na uporabnika.

Analiza vzrokov z uporabo metode 5 razlogov

Metoda 5 razlogov z zaporednim spraševanjem odkrije temeljni vzrok neuspeha:

Primer analize 5 razlogov: Pnevmatski cilinder, okvara palice

| Raven | Vprašanje | Odgovor | Odgovorna oseba |

|---|---|---|---|

| 1 | Zakaj je sistem odpovedal? | Cilinderska palica se je med delovanjem zlomila. | Neznano |

| 2 | Zakaj se je palica zlomila? | Utrujenost materiala pri korenu navoja | Neznano |

| 3 | Zakaj je prišlo do utrujenosti na tej lokaciji? | Koncentracija napetosti zaradi neustrezne zasnove navoja | Oblikovalec |

| 4 | Zakaj je bila nit neustrezno zasnovana? | Oblikovanje je bilo izpuščeno iz reliefa navojev | Oblikovalec |

| 5 | Zakaj je bila izpuščena razbremenitev niti? | Standard za oblikovanje ni bil upoštevan | Oblikovalec |

| 6 (dodatno) | Zakaj ni bil upoštevan projektni standard? | Oblikovalec ni bil usposobljen za standarde podjetja | Upravljanje |

Ta metoda je še posebej učinkovita na sodišču, saj ustvarja jasno pripovedno verigo, ki ji lahko sodniki in porote sledijo. V primeru okvare pnevmatskega cilindra, ki je povzročila materialno škodo, je analiza 5 razlogov za okvaro privedla do posebne projektne odločitve, ki je izpustila kritično funkcijo razbremenitve napetosti, kar je jasno dokazalo odgovornost projektanta.

Tehnični dejavniki pri ocenjevanju primerjalne malomarnosti

V številnih pravnih sistemih se uporabljajo načela primerjalne malomarnosti, ki zahtevajo tehnično analizo za porazdelitev odgovornosti:

Dejavniki primerjalne malomarnosti pri okvarah pnevmatskih sistemov

| Stranka | Tehnične odgovornosti | Najpogostejše točke odpovedi | Viri dokazov | Običajni razpon obveznosti |

|---|---|---|---|---|

| Oblikovalec | Varna zasnova v skladu s standardi | Neustrezni varnostni dejavniki, manjkajoči zaščitni ukrepi | Projektna dokumentacija, ocene tveganja, izračuni | 30-100% |

| Proizvajalec | Ustrezna proizvodnja v skladu s specifikacijami | Proizvodne napake, napake pri nadzoru kakovosti | Proizvodna dokumentacija, dokumentacija QC, potrdila o materialu | 20-100% |

| Monter | Pravilna integracija sistema | Nepravilne povezave, neustrezno testiranje | Postopki namestitve, zapisniki o preskusih, poročila o zagonu | 10-80% |

| Vzdrževalec | Ustrezno vzdrževanje | Zanemarjeno vzdrževanje, neustrezna popravila | Zapisi o vzdrževanju, dokumentacija o popravilih, poročila o pregledih | 10-70% |

| Uporabnik | Delovanje v okviru specifikacij | Zloraba, izogibanje varnostnim funkcijam | Zapisi o usposabljanju, operativni postopki, pričanja prič | 0-100% |

Pomemben primer je vključeval pnevmatski dvižni sistem, ki je odpovedal in povzročil poškodbe. Tehnična analiza je pokazala, da je proizvajalec uporabil nepravilno toplotno obdelavo (odgovornost 30%), monter ni opravil tlačnega preskusa (odgovornost 20%), uporabnik pa je obšel varnostni ventil (odgovornost 50%). Sodišče je škodo razdelilo v skladu s to tehnično oceno primerjalne malomarnosti.

Okvir tehnične analize za izvedenca

Strokovne priče v zadevah v zvezi z odgovornostjo za pnevmatike običajno upoštevajo ta okvir:

Metodologija strokovne analize

Pregled sistema

- Fizični pregled okvarjenih sestavnih delov

- Nedestruktivno testiranje, kjer je to primerno

- Analiza dimenzij in primerjava s specifikacijami

- Dokumentiranje fizičnih dokazovPregled dokumentacije

- Projektne specifikacije in izračuni

- Proizvodne evidence in podatki o nadzoru kakovosti

- Zgodovina vzdrževanja in pregledov

- Delovni postopki in uporabniški priročniki

- Veljavni standardi in predpisiAnaliza napak

- Metalurška analiza ali analiza materialov

- Analiza in simulacija napetosti

- Preizkušanje delovanja vzorčnih sestavnih delov

- Rekonstrukcija zaporedja okvarUgotavljanje vzročne zveze

- Uporaba metod FTA, FMEA in 5-Why

- Vrednotenje alternativnih scenarijev

- Ocena verjetnosti prispevajočih dejavnikov

- Določitev najverjetnejšega zaporedja okvarOcena odgovornosti

- Opredelitev tehničnih napak do odgovornih strank

- Vrednotenje standarda oskrbe

- Ocena predvidljivosti

- Kvantifikacija prispevka k okvari

Študija primera: Okvara sistema pnevmatskih objemk

Pnevmatski vpenjalni sistem v proizvodnem obratu je odpovedal, zaradi česar je izletel obdelovanec in poškodoval operaterja. Tehnična preiskava je pokazala:

Analiza FTA:

- Najpomembnejši dogodek: Izguba tlaka v objemki med delovanjem

- Glavni vzrok: Okvara kontrolnega ventila, ki omogoča povratni tok

- Sekundarni vzroki: Neustrezen material ventila za hidravlično tekočino, tlak v sistemu presega nazivni tlak ventila

Ugotovitve FMEA:

- Sestavni del: Povratni ventil

- Način odpovedi: Degradacija notranjega tesnila

- Učinek: Izguba tlaka med delovanjem

- Vzrok: Kemijska nezdružljivost s tekočino

- Odgovornost: Projektant je določil napačen material

Analiza 5 razlogov:

- Zakaj je bil operater poškodovan? Obdelovanec je izletel iz objemke

- Zakaj je bil obdelovanec izmetan? Objemka je med delovanjem izgubila pritisk

- Zakaj je objemka izgubila tlak? Povratni ventil ni vzdrževal tlaka

- Zakaj je odpovedal kontrolni ventil? Notranje tesnilo se je poslabšalo

- Zakaj se je pečat poslabšal? nezdružljivo z uporabljeno hidravlično tekočino

Tehnični zaključek:

Projektant sistema je določil standardni povratni ventil z nitrilnim tesnilom, vendar je bila v sistemu uporabljena hidravlična tekočina s fosfatnim estrom, ki ni združljiva z nitrilom. Projektantova specifikacija je bila tehnično nepravilna za uporabo, zato je bil odgovoren predvsem on. Integrator sistema pa te nezdružljivosti ni ugotovil med pregledom projekta, kar je prispevalo k 30% primerjalni malomarnosti.

Ta primer prikazuje, kako metodologije tehnične analize zagotavljajo strukturiran okvir za ugotavljanje vzročne zveze in porazdelitev odgovornosti pri okvarah pnevmatskih sistemov.

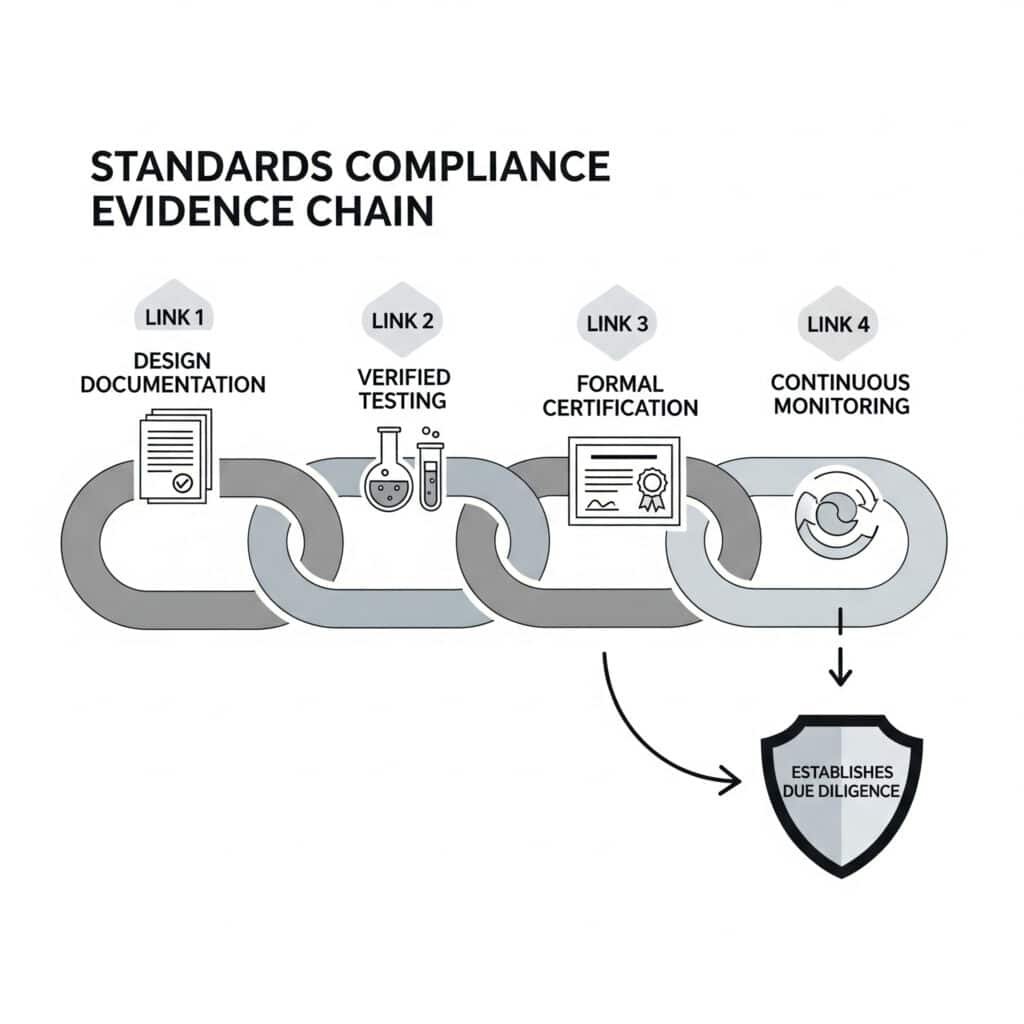

Kako vzpostaviti učinkovito verigo dokazov o skladnosti s standardi

Skladnost s standardi je pogosto osrednje vprašanje v pravnih sporih glede pnevmatskih sistemov. Proizvajalci morajo ne le izpolnjevati veljavne standarde, temveč tudi vzdrževati celovito dokazno verigo, ki to skladnost dokazuje v celotnem življenjskem ciklu izdelka.

Učinkovita dokazna veriga skladnosti s standardi za pnevmatske sisteme je sestavljena iz štirih ključnih elementov: izčrpne dokumentacije o potrditvi zasnove glede na posebne zahteve standardov, preverjenih protokolov preskušanja s kalibrirano opremo in potrjenimi postopki, uradnega certificiranja z akreditirano oceno tretje strani in sistemov stalnega spremljanja, ki spremljajo stalno skladnost skozi življenjski cikel izdelka. Ta veriga vzpostavlja dolžno skrbnost in je lahko odločilna pri obrambi pred odškodninskimi zahtevki.

Upoštevanje zahtev za pnevmatske sisteme v standardih

Temelj skladnosti je jasen prikaz sistemskih zahtev s posebnimi standardi:

Kartiranje standardov za pnevmatske sisteme

| Vidik sistema | Veljavni standardi | Ključne zahteve | Zahtevana dokumentacija |

|---|---|---|---|

| Varnost tlačne opreme | ISO 4414, ASME B&PV Code | Največji dovoljeni delovni tlak, varnostni faktorji, tlačno preskušanje | Projektni izračuni, potrdila o materialih, poročila o preskusih |

| Varnost nadzornega sistema | ISO 138494, IEC 62061 | raven zmogljivosti (PL) ali raven varnostne celovitosti (SIL), odpornost na napake | Ocena tveganja, validacija vezja, certifikati za komponente |

| Električne komponente | IEC 60204, NFPA 79 | Izolacija, ozemljitev, zaščita pred električnim udarom | Električne sheme, testiranje izolacije, testi kontinuitete tal |

| Nevarna okolja | Direktiva ATEX, NEC 500 | Metode protieksplozijske zaščite, temperaturne klasifikacije | Razvrstitev območij, certificiranje sestavnih delov, preverjanje namestitve |

| Okoljski pogoji | IEC 60529, MIL-STD-810 | Zaščita pred vdorom, temperaturno območje, odpornost na vibracije | Poročila o okoljskem testiranju, certificiranje IP, klimatsko testiranje |

Nedavni pravni primer je vključeval pnevmatski sistem, ki je odpovedal v živilskopredelovalnem okolju. Proizvajalec je trdil, da je skladen s standardom ISO 4414, vendar ni mogel predložiti dokumentacije, iz katere bi bilo razvidno, kako so bile pri načrtovanju izpolnjene posebne zahteve iz klavzule. Sodišče je odločilo, da zgolj trditev o skladnosti brez podrobne matrike sledljivosti zahtev ne zadostuje za dokazovanje potrebne skrbnosti.

Dokumentacija za potrjevanje zasnove

Potrjevanje zasnove je prvi člen v verigi dokazov o skladnosti:

Zahteve za dokumentacijo za validacijo zasnove

| Element potrjevanja | Vrsta dokumentacije | Tehnična vsebina | Pravni pomen |

|---|---|---|---|

| Sledljivost zahtev | Matrika zahtev | Prikaz vsake standardne klavzule z značilnostmi zasnove | izkazuje celovito upoštevanje standardov |

| Oblikovalski izračuni | Inženirska analiza | Varnostni faktorji, nazivni tlaki, izračuni življenjske dobe | Dokazuje tehnično skrbnost pri načrtovanju. |

| Ocena tveganja | Analiza ISO 12100 | Opredelitev nevarnosti, ocena tveganja, ukrepi za zmanjšanje tveganja | prikazana so bila predvidljiva tveganja. |

| Mnenja o oblikovanju | Pregled poročil | Neodvisno preverjanje skladnosti zasnove | Vzpostavitev medsebojnega potrjevanja trditev o skladnosti |

| Izbira materiala | Specifikacije materiala | Združljivost, trdnost, okoljska odpornost | Prikaže ustrezen postopek izbire materiala. |

| Rezultati simulacije | Poročila FEA/CFD | Analiza napetosti, modeliranje pretoka, toplotna analiza | Prikazuje napredno potrjevanje kritičnih parametrov |

V sporu v zvezi s pnevmatskim sistemom, ki je odpovedal zaradi nezdružljivosti materialov, se je proizvajalec, ki je vodil celovito dokumentacijo o izbiri materialov - vključno s preskušanjem združljivosti in analizo okoljske izpostavljenosti - uspešno branil pred zahtevki glede odgovornosti, saj je dokazal temeljito skrbnost v postopku načrtovanja.

Preverjanje protokola preskušanja

Protokoli testiranja zagotavljajo empirične dokaze o skladnosti:

Zahteve glede dokazil o testiranju

| Vrsta testa | Zahteve protokola | Elementi dokumentacije | Metode preverjanja |

|---|---|---|---|

| Testiranje prototipa | Pisni testni načrti s sklicevanjem na standarde | Nastavitve testov, postopki, merila za sprejemljivost | Neodvisna priča, video dokumentacija |

| Testiranje proizvodnje | Dokumentirani preskusni postopki | Merila uspešnosti/neuspešnosti, specifikacije preskusne opreme | Statistični nadzor procesov, zapisi o umerjanju |

| Testiranje tipa | Testiranje v skladu s posebnimi standardnimi zahtevami | Popolna poročila o preskusih z neobdelanimi podatki | Certificiranje akreditiranega laboratorija |

| Destruktivno testiranje | Opredeljena merila za odpoved | Fotografski dokazi, merilni podatki | Poročila o analizi materiala |

| Testiranje na terenu | Protokoli za testiranje na kraju samem | Okoljski pogoji, obratovalni parametri | Preverjanje s strani tretje osebe |

| Pospešeno preskušanje življenjske dobe | Povezanost s pogoji v resničnem svetu | Izračuni časovne kompresije, analiza napak | Dokumentacija o statistični veljavnosti |

Pomen ustrezne preskusne dokumentacije je bil poudarjen v primeru, ko je proizvajalec trdil, da so njegove pnevmatske komponente namenjene za nevarna okolja. Ko je okvara sistema povzročila industrijsko nesrečo, je preiskava pokazala, da je bilo sicer opravljeno preskušanje, vendar je bil rok veljavnosti kalibracije preskusne opreme potekel, preskusni postopki pa so odstopali od standardnih zahtev. Sodišče je odločilo, da so neveljavni postopki preskušanja prekinili verigo dokazov o skladnosti.

Dokumentacija za certificiranje

Uradno certificiranje zagotavlja potrditev skladnosti s strani tretje osebe:

Zahteve glede dokazil za certificiranje

| Vrsta certificiranja | Organ izdajatelj | Zahtevana dokumentacija | Zahteve za vzdrževanje |

|---|---|---|---|

| Certificiranje komponent | Priglašeni organi, UL, CSA | Potrdila s sklicevanjem na posebne standarde | Dokumentacija za obnovitev, upravljanje sprememb |

| Certificiranje sistema kakovosti | Registratorji ISO 9001 | Revizijska poročila, resolucije o neskladnostih | Revizijski zapisi o nadzoru, pregledi upravljanja |

| Odobritev tipa izdelka | Industrijski certifikacijski organi | Potrdila o pregledu tipa, tehnična dokumentacija | Redno ponovno certificiranje, odobritve sprememb |

| Potrjevanje osebja | Strokovne organizacije | Zapisi o usposabljanju, ocene usposobljenosti | Dokumentacija o stalnem izobraževanju |

| Certificiranje procesov | Specializirani certifikacijski organi | zapisi o validaciji procesa, študije zmogljivosti | Podatki o spremljanju procesa, zapisi o ponovnem potrjevanju |

| Samoprijava | Proizvajalec | Izjava o skladnosti s seznamom standardov | Vzdrževanje tehnične dokumentacije, zapisi o nadzoru sprememb |

Proizvajalec pnevmatskih komponent za medicinske pripomočke se je uspešno branil pred zahtevki za odškodninsko odgovornost po poškodbi pacienta s pripravo izčrpne tehnične dokumentacije, ki je podpirala njegovo Oznaka CE5. Dokumentacija je vključevala podrobno certifikacijsko dokumentacijo, iz katere je razvidno, kako je bila vsaka bistvena zahteva izpolnjena, potrjena in ohranjena s spremembami izdelka.

Sistemi za neprekinjeno spremljanje

Stalno spremljanje skladnosti dopolnjuje verigo dokazov:

Zahteve za dokazila o neprekinjenem spremljanju

| Vidik spremljanja | Metode spremljanja | Zahtevana dokumentacija | Pravni pomen |

|---|---|---|---|

| Uspešnost izdelka | Spremljanje učinkovitosti na terenu | Statistična analiza, poročila o trendih | Dokazuje stalno preverjanje skladnosti |

| Povratne informacije strank | Sistem za obravnavo pritožb | Dnevniki pritožb, dokumentacija o reševanju | Odzivnost na morebitne težave |

| Proizvodni proces | Statistično obvladovanje procesov | Kontrolni diagrami, študije zmogljivosti | Dokazuje dosledno proizvodnjo v skladu s specifikacijami |

| Spremembe zasnove | Sistem za upravljanje sprememb | Analiza učinka, zapisi o ponovnem preverjanju | Dokazuje vzdrževanje skladnosti s spremembami |

| Incidenti na terenu | Postopek preiskave incidenta | Analiza temeljnih vzrokov, korektivni ukrepi | skrbnost pri obravnavi vprašanj na terenu. |

| Posodobitve predpisov | Postopek spremljanja standardov | Analiza vrzeli, načrti za izvajanje | Izkazuje zavedanje o spreminjajočih se zahtevah |

V pomembnem primeru se je proizvajalec pnevmatskih krmilnih sistemov za industrijsko opremo soočil z odškodninskimi zahtevki po odpovedi sistema. Kljub okvari je uspešno omejil odgovornost z dokazovanjem zanesljivega sistema spremljanja, ki je ugotovil podobne morebitne težave v drugih napravah, izvedel korektivne ukrepe in poskušal obvestiti vse stranke - vključno s tožnikom, ki se ni odzval na obvestila o odpoklicu. Ti dokazi o proaktivnem spremljanju so znatno zmanjšali izpostavljenost odgovornosti.

Oblikovanje branljive tehnične datoteke

Celovita tehnična dokumentacija združuje vse elemente verige dokazov o skladnosti:

Tehnična struktura datotek za pravno zaščito

Identifikacija in opis izdelka

- Podrobne tehnične specifikacije

- Predvidena uporaba in omejitve

- Sistemske meje in vmesniki

- Identifikacija in pridobivanje komponentDokumentacija o skladnosti s standardi

- Ocena uporabnosti standardov

- Dokumentacija o skladnosti po posameznih členih

- Analiza vrzeli in utemeljitve

- Alternativne metode, kjer je to primernoProjektna dokumentacija

- Oblikovalski izračuni in analize

- Specifikacije materialov in utemeljitve

- Ocene tveganja in ublažitev tveganj

- Zapisi o pregledu zasnovePreverjanje in potrjevanje

- Načrti in postopki testiranja

- Poročila o preskusih z neobdelanimi podatki

- Poročila o simulaciji

- Protokoli potrjevanja in rezultatiNadzor proizvodnje

- Specifikacije proizvodnega procesa

- Postopki nadzora kakovosti

- Inšpekcijske metode in merila

- Obravnava neskladnostiNadzor po dajanju na trg

- Postopki spremljanja na terenu

- Postopki obravnavanja pritožb

- Metode preiskovanja incidentov

- Postopki korektivnih ukrepovUpravljanje sprememb

- Postopki za nadzor sprememb

- Metode ocenjevanja učinka

- Zahteve za ponovno potrjevanje

- Postopki obveščanja strank

Študija primera: Spor o skladnosti pnevmatskega sistema

Pnevmatski nadzorni sistem za industrijsko stiskalnico je bil vpleten v nesrečo na delovnem mestu, v kateri se je poškodoval upravljavec. Proizvajalec se je soočil z zahtevki za plačilo odgovornosti na podlagi domnevne neskladnosti z varnostnimi standardi.

Analiza verige dokazov:

Potrjevanje zasnove:

- Proizvajalec je vzdrževal celovito oceno tveganja v skladu s standardom ISO 12100

- Določitev ravni zmogljivosti v skladu s standardom ISO 13849-1 je pokazala zahtevo PL=d

- Dokumentacija za validacijo vezja je pokazala dvokanalno arhitekturo z diagnostiko

- Manjka: Posebni izračun za izključitev napake pnevmatske komponentePreizkušanje dokazov:

- Preizkus tipa nadzornega sistema v akreditiranem laboratoriju

- Dokumentirano testiranje vbrizgavanja napak za električne komponente

- Manjka: Dokumentirano preskušanje načinov odpovedi pnevmatskih komponentCertificiranje:

- Oznaka CE z izjavo o skladnosti

- Certifikat ISO 9001 za sistem vodenja kakovosti

- Manjka: Posebno certificiranje za pnevmatske komponente, povezane z varnostjoNeprekinjeno spremljanje:

- Vzpostavljen sistem spremljanja uspešnosti na terenu

- Preiskani predhodni podobni incidenti s korektivnimi ukrepi

- Spremembe zasnove, izvedene na podlagi podatkov s terena

- Manjka: Dokaz, da je bilo to posebno tveganje opredeljeno in obravnavano

Ugotovitev sodišča:

Sodišče je ugotovilo, da je imel proizvajalec sicer na splošno zanesljiv sistem skladnosti, vendar je posebna vrzel pri potrjevanju pnevmatskih komponent pomenila prekinjen člen v verigi dokazov. Proizvajalec je bil spoznan za delno odgovornega, ker ni mogel dokazati popolne skrbnosti glede načina okvare, ki je povzročila nesrečo.

Ta primer dokazuje, da je veriga dokazov o skladnosti tako močna, kot je močan njen najšibkejši člen, in da je za učinkovito pravno obrambo bistvena celovita dokumentacija vseh vidikov sistema.

Zaključek: Izvajanje preventivnih pravnih strategij

Razumevanje tehničnih vidikov pravnih okvirov za kršitve patentov, odgovornost za izdelke in skladnost s standardi omogoča proizvajalcem pnevmatskih sistemov izvajanje učinkovitih preventivnih strategij. S proaktivnim obravnavanjem teh področij lahko podjetja zmanjšajo tveganje sodnih sporov in okrepijo svoj položaj, ko pride do sporov.

Ključne preventivne strategije

Upravljanje patentnih tveganj

- Izvajanje sistematičnih analiz svobode delovanja

- Dokumentiranje odločitev o obhodu načrta s tehničnimi utemeljitvami.

- vodenje celovitih razvojnih evidenc, ki prikazujejo neodvisno ustvarjanje

- Vzpostavitev jasnih postopkov za obravnavo patentnih obvestil tretjih osebPreprečevanje odgovornosti za izdelke

- Vključevanje metodologij FMEA in FTA v postopke načrtovanja

- Izvajanje zanesljivih postopkov pregleda načrtov z dokumentiranimi ocenami tveganja

- Pripravite izčrpna navodila za uporabo z jasnimi opozorili.

- vzpostavitev postopkov preiskave incidenta, ki ohranjajo dokaze.Upravljanje skladnosti s standardi

- Ustvarjanje in vzdrževanje matrik sledljivosti standardov

- Izvajanje formalnih postopkov potrjevanja zasnove glede na zahteve standardov.

- Vzpostavitev celovitih protokolov testiranja z ustrezno dokumentacijo

- Razvoj sistemov stalnega spremljanja za stalno skladnost

Proizvajalci pnevmatskih sistemov lahko z uporabo teh tehničnih okvirov pri upravljanju pravnih tveganj znatno zmanjšajo svojo izpostavljenost dragim sporom in hkrati vzpostavijo močnejše obrambne položaje, ko pride do spora.

Pogosta vprašanja o pravnih sporih v zvezi s pnevmatskimi sistemi

Katero dokumentacijo je treba hraniti za obrambo pred zahtevki za kršitev patenta?

Vzdrževanje celovitih zapisov o razvoju zasnove, vključno z: datiranimi zasnovami zasnove in iteracijami, upoštevanimi alternativnimi zasnovami, tehničnimi utemeljitvami za odločitve o zasnovi, predhodnimi dosežki, pregledanimi med razvojem, dokazi o neodvisnem razvoju in analizami svobode delovanja. Te zapise je treba ustvariti sočasno z razvojem, jih ustrezno datirati in hraniti v varnem sistemu, ki preprečuje nepooblaščene posege. Poleg tega je treba hraniti zapise o vseh mnenjih usposobljenega svetovalca o odobritvi patentov in dokumentacijo o vseh prizadevanjih za izogibanje načrtovanju, če so bili ugotovljeni potencialno problematični patenti.

Kako lahko proizvajalci učinkovito dokumentirajo skladnost z razvijajočimi se standardi?

Izvedite sistem za spremljanje standardov, ki spremlja ustrezne posodobitve standardov in izvaja analize vrzeli, ko pride do sprememb. Vzdrževanje matrike skladnosti s standardi, ki določene lastnosti izdelka prilagaja standardnim zahtevam z izrecno dokumentacijo o tem, kako je vsaka zahteva izpolnjena. Za vsako revizijo standarda izvedite in dokumentirajte uradno oceno učinka, izvedite potrebne spremembe zasnove ali procesa, izvedite ustrezno validacijo in ustrezno posodobite tehnično dokumentacijo. Shranite vse različice te dokumentacije, da dokažete skladnost s standardi, ki veljajo v času proizvodnje.

Kakšen je najučinkovitejši način za porazdelitev odgovornosti pri zapletenih okvarah pnevmatskih sistemov?

Najučinkovitejši pristop združuje več metodologij tehnične analize. Začnite s celovito analizo drevesa napak (Fault Tree Analysis - FTA), da ugotovite vse možne dejavnike, ki prispevajo k napaki. Sledi analiza načinov in učinkov napak (FMEA) za oceno relativnega vpliva vsakega dejavnika. Uporabite metodo 5 razlogov, da vsakemu pomembnemu dejavniku sledite do njegovega temeljnega vzroka. Nato te tehnične ugotovitve povežite s posebnimi odgovornostmi, ki temeljijo na oblikovalskih odločitvah, proizvodnih procesih, namestitvenih postopkih, vzdrževalnih ukrepih in uporabniških operacijah. Ta večmetodni pristop zagotavlja strokovno podlago za porazdelitev odgovornosti, ki lahko vzdrži pravni nadzor.

-

Zagotavlja pravno razlago doktrine ekvivalentov, načela ameriškega patentnega prava, ki sodiščem omogoča, da stranko spoznajo za odgovorno za kršitev patenta, tudi če naprava, ki krši patent, ne spada v dobesedni obseg patentnega zahtevka. ↩

-

podrobno opisuje pravno načelo estoppella iz zgodovine postopka (ali estoppella iz ovitka spisa), ki lastniku patenta preprečuje uporabo doktrine enakovrednosti za elemente patentnega zahtevka, ki so bili med postopkom patentnega postopka zoženi, da bi presegli prejšnjo tehnologijo. ↩

-

Ponuja izčrpen pregled analize drevesa napak (FTA), deduktivne analize napak od zgoraj navzdol, pri kateri se napaki sistema sledi nazaj do osnovnih vzrokov z vrsto logičnih korakov. ↩

-

Pojasnjuje standard ISO 13849, ki določa varnostne zahteve in smernice o načelih za načrtovanje in vključevanje z varnostjo povezanih delov nadzornih sistemov, vključno z določitvijo ravni zmogljivosti (PL). ↩

-

Opisuje oznako CE, obvezno oznako skladnosti za nekatere izdelke, ki se prodajajo v Evropskem gospodarskem prostoru (EGP), ki potrjuje, da izdelek izpolnjuje zdravstvene, varnostne in okoljske zahteve EU. ↩