Ste že kdaj opazili, da so vaši proizvodni stroški zaradi nepričakovane okvare opreme narasli v nebo? Jaz sem to doživel. Krivec se pogosto skriva v nevidnem svetu površinskih interakcij. Ko se v pnevmatskih sistemih srečata dve površini, postane trenje vaš največji sovražnik ali največji zaveznik.

Tribologija1-znanost o trenju, obrabi in mazanju - neposredno vpliva na delovanje pnevmatskih sistemov, saj vpliva na energetsko učinkovitost, življenjsko dobo komponent in zanesljivost delovanja. Razumevanje teh temeljnih načel lahko zmanjša stroške vzdrževanja do 30% in podaljša življenjsko dobo opreme za več let.

Prejšnji mesec sem obiskal proizvodni obrat v Bostonu, kjer so se njihovi cilindri brez palice pokvarili vsakih nekaj tednov. Ekipa za vzdrževanje je bila zmedena, dokler nismo preučili triboloških dejavnikov. Do konca tega članka boste razumeli, kako uporabiti osnove tribologije za reševanje podobnih težav v lastnih sistemih.

Kazalo vsebine

- Preverjanje Coulombovega trenja: Kako lahko ta zakon preverite v resničnih aplikacijah?

- Stopnje hrapavosti površine: Kateri standardi so pomembni za pnevmatske komponente?

- Mejno mazanje: Zakaj je ta mehanizem ključen za pnevmatske sisteme?

- Zaključek

- Pogosta vprašanja o tribologiji v pnevmatskih sistemih

Preverjanje Coulombovega trenja: Kako lahko ta zakon preverite v resničnih aplikacijah?

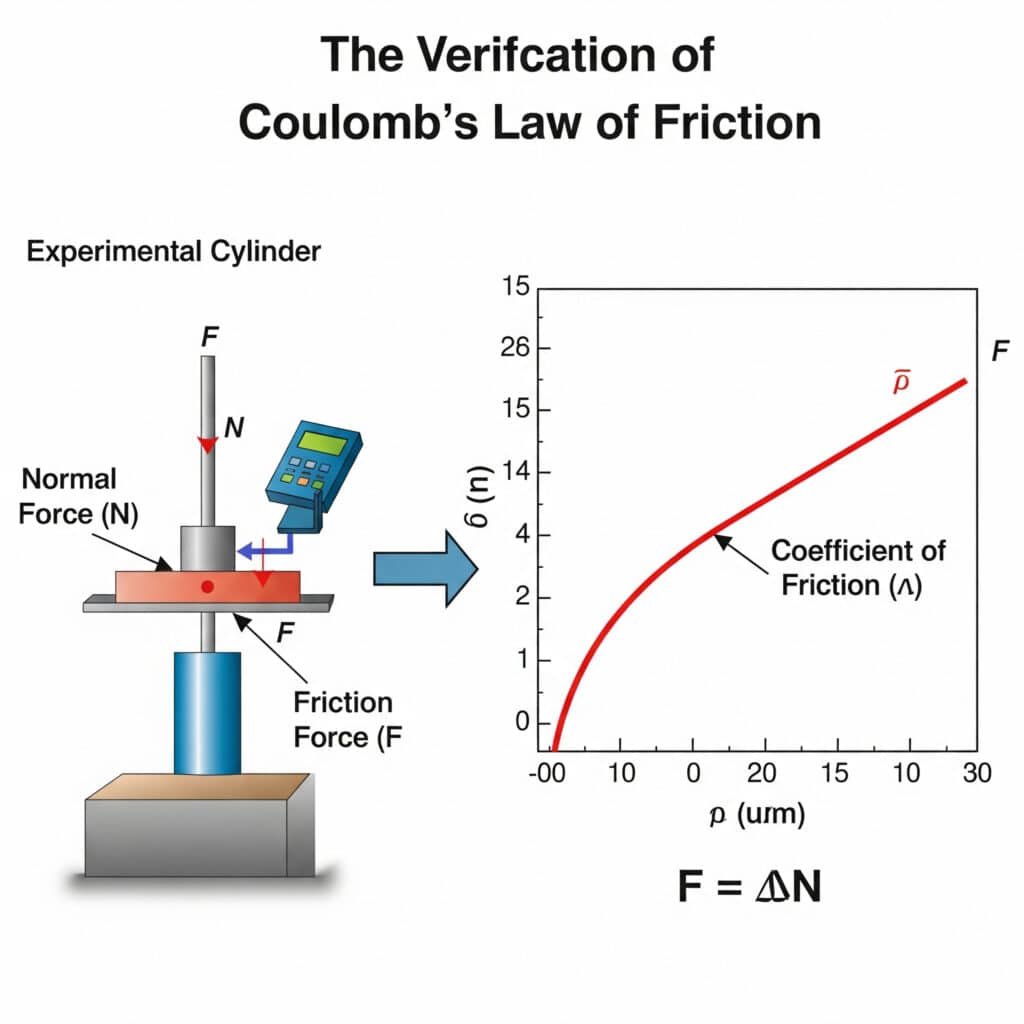

Temelj sodobne analize trenja je Coulombov zakon, vendar kako preveriti njegovo uporabnost v realnih pnevmatskih sistemih? To vprašanje ima pomembne posledice za napovedovanje obnašanja sestavnih delov.

Coulombov zakon o trenju2 je mogoče preveriti v pnevmatskih aplikacijah z nadzorovanim obremenitvenim preskusom, pri katerem je sila trenja (F) enaka koeficientu trenja (μ), pomnoženemu z normalno silo (N). To razmerje ostane linearno, dokler ne pride do deformacije materiala ali prekinitve mazanja, zato je ključno za napovedovanje delovanja valjev brez palice.

Spomnim se sodelovanja s proizvajalcem avtomobilskih delov v Michiganu, ki ni mogel razumeti, zakaj so njegovi vodeni cilindri brez palic delovali nedosledno. Pripravili smo preprost Coulombov preskus in ugotovili, da je bil njihov domnevni koeficient trenja napačen za skoraj 40%. Ta edini vpogled je spremenil njihov pristop k vzdrževanju.

Praktične metode preverjanja

Preizkušanje Coulombovega zakona ne zahteva zapletene opreme - le metodičen pristop:

- Statično testiranje: Merjenje sile, potrebne za začetek gibanja

- Dinamično testiranje: Merjenje sile, potrebne za ohranjanje konstantne hitrosti

- Testiranje spremenljive obremenitve: Potrjevanje linearnosti pri različnih normalnih silah

Dejavniki, ki vplivajo na natančnost koeficienta trenja

| Dejavnik | Vpliv na koeficient trenja | Strategija za ublažitev |

|---|---|---|

| Čistost površine | Do spremembe 200% | Standardiziran protokol čiščenja |

| Temperatura | 5-15% sprememba na 10 °C | Testiranje s kontrolirano temperaturo |

| Vlaga | 3-8% odstopanja v nezatesnjenih sistemih | Nadzor okolja med preskušanjem |

| Obdobje prebijanja | Do 30% zmanjšanje po prvi uporabi | Pripravite komponente pred testiranjem |

| Parjenje materialov | Temeljna determinanta | Dokumentirajte natančne specifikacije materiala. |

Najpogostejše napačne predstave pri preskušanju trenja

Pri preverjanju Coulombovega zakona v pnevmatskih sistemih lahko pride do več napak:

Predpostavka konstantnega koeficienta trenja

Mnogi inženirji predpostavljajo, da je koeficient trenja konstanten v vseh pogojih. V resnici se spreminja z:

- Hitrost: Statični koeficient se razlikuje od dinamičnega koeficienta

- Temperatura: Pri večini materialov je trenje odvisno od temperature

- Kontaktni čas: Daljši stik lahko poveča statično trenje

- Stanje površine: obraba sčasoma spremeni značilnosti trenja

Prepoznavanje pojava Stick-Slip

Prehod med statičnim in dinamičnim trenjem pogosto povzroča sunkovito gibanje, imenovano stick-slip3:

- sestavni del je nepremičen (velja statično trenje)

- Sila se povečuje, dokler se ne začne gibanje.

- Trenje se nenadoma zmanjša na dinamično raven

- Komponenta pospešuje

- Sila se zmanjša, komponenta se upočasni.

- Ponovitve cikla

Ta pojav je še posebej pomemben za pnevmatske cilindre brez palice, ki delujejo pri nizkih hitrostih.

Stopnje hrapavosti površine: Kateri standardi so pomembni za pnevmatske komponente?

Hrapavost površine pomembno vpliva na zmogljivost pnevmatskih komponent, vendar na katere merilne standarde se morate osredotočiti? Odgovor se razlikuje glede na uporabo in vrsto komponente.

Stopnje hrapavosti površine za pnevmatske komponente običajno segajo od Ra 0,1 do 1,6 μm4, pri čemer kritične tesnilne površine zahtevajo bolj gladke površine (0,1-0,4 μm), ležajne površine pa posebne profile hrapavosti (0,4-0,8 μm), da zadržijo mazivo ter čim bolj zmanjšajo trenje in obrabo.

Med odpravljanjem težav v obratu za predelavo hrane v Wisconsinu sem ugotovil, da so bile napake njihovih valjev brez palice posledica nepravilnih specifikacij površine. Njihova ekipa za vzdrževanje je zamenjala tesnila s standardnimi sestavnimi deli, vendar je neskladnost hrapavosti površine povzročila pospešeno obrabo. Z razumevanjem standardov hrapavosti bi preprečili to drago napako.

Kritični parametri hrapavosti površine

Medtem ko je Ra (povprečna hrapavost) običajno določena, so drugi parametri ključni podatki:

- Rz (največja višina): Razlika med najvišjim vrhom in najnižjo dolino

- Rsk (škarijskost): Označuje, ali ima profil več vrhov ali dolin.

- Rku (kurtoza): Opisuje ostrino profila

- Rp (največja višina vrha): Pomembno za prvi stik in uvajanje

Zahteve glede hrapavosti površine glede na vrsto komponente

| Komponenta | Priporočeno območje Ra (μm) | Kritični parameter | Razlog |

|---|---|---|---|

| Odprtina cilindra | 0.1-0.4 | Rsk (prednostno negativno) | Življenjska doba tesnila, preprečevanje uhajanja |

| Batna palica | 0.2-0.6 | Rz (nadzorovano) | obraba tesnil, zadrževanje maziva |

| Nosilne površine | 0.4-0.8 | Rku (raje platykurtic) | Zadrževanje maziva, odpornost proti obrabi |

| Sedeži ventilov | 0.05-0.2 | Rp (minimizirano) | Učinkovitost tesnjenja, preprečevanje uhajanja |

| Zunanje površine | 0.8-1.6 | Ra (dosledno) | Odpornost proti koroziji, videz |

Merilne metode in njihova uporaba

Različne merilne tehnike omogočajo različen vpogled v značilnosti površine:

Kontaktne metode

- Profilometri Stylus: Standard za merjenje Ra, vendar lahko poškoduje občutljive površine.

- Prenosni merilniki hrapavosti: Priročno za uporabo na terenu, vendar manj natančno

Brezkontaktne metode

- Optična profilometrija: Odlično za mehke materiale ali končne komponente

- Lasersko skeniranje: Zagotavlja 3D zemljevide površine visoke ločljivosti

- Mikroskopija na atomsko silo: Za analizo kritičnih površin v nanometrskem merilu

Razvoj hrapavosti površine med življenjsko dobo komponente

Hrapavost površine ni statična - spreminja se v celotnem življenjskem ciklu komponente:

- Faza proizvodnje: Prva strojna obdelava ali brušenje

- Obdobje privajanja: Vrhovi se obrabijo, hrapavost se zmanjša

- Delovanje v ustaljenem stanju: Stabiliziran profil hrapavosti

- Pospeševanje obrabe: Vedno večja hrapavost je znak bližajoče se okvare

Spremljanje teh sprememb lahko zagotovi zgodnje opozarjanje na okvaro komponente, zlasti pri kritičnih aplikacijah pnevmatskih cilindrov brez palice.

Mejno mazanje: Zakaj je ta mehanizem ključen za pnevmatske sisteme?

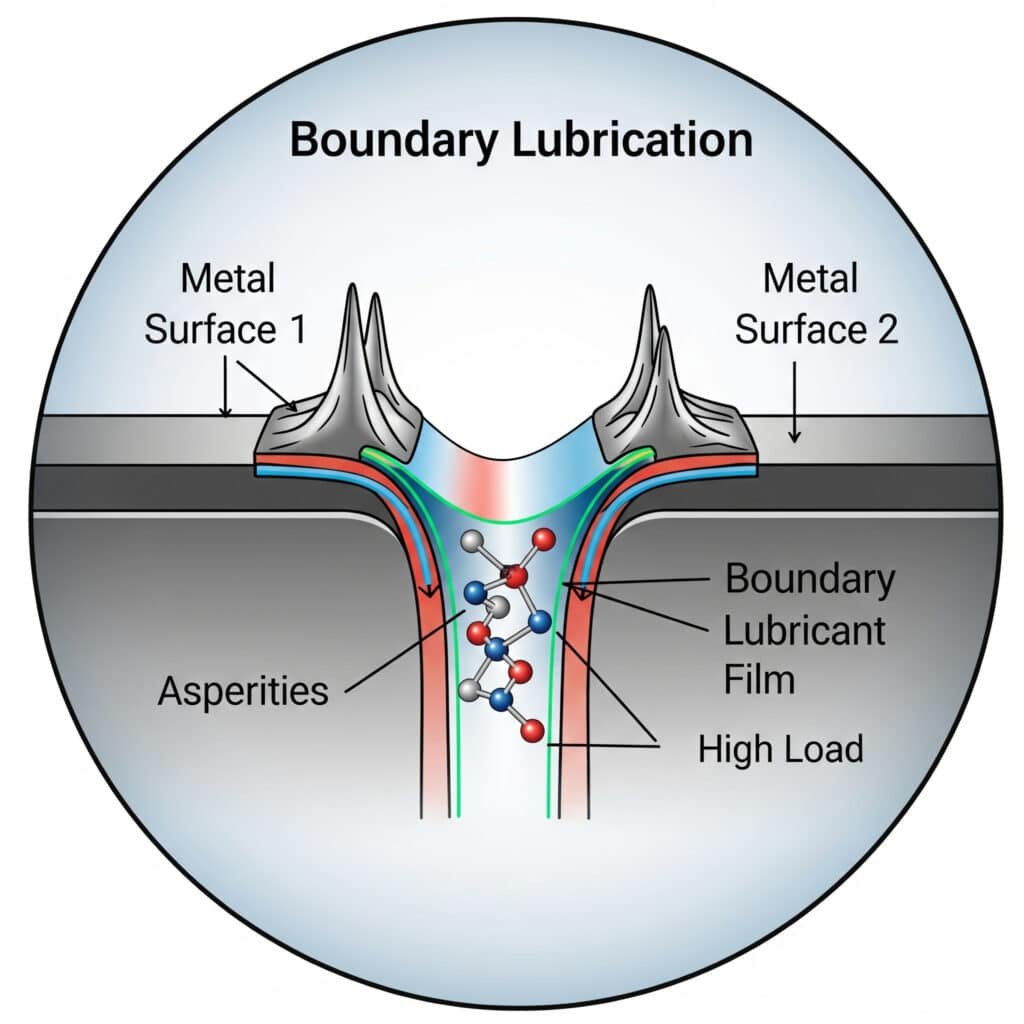

Mejno mazanje predstavlja tanko mejo med sprejemljivim delovanjem in katastrofalno odpovedjo v pnevmatskih sistemih. Razumevanje tega mehanizma je bistvenega pomena za pravilno vzdrževanje in načrtovanje.

Do mejnega mazanja pride, ko molekularno tanek film maziva ločuje dve površini pri visoki obremenitvi ali nizki hitrosti. Ta režim je v pnevmatskih sistemih ključnega pomena, saj ščiti komponente med zagonom, delovanjem pri nizkih hitrostih in pri visokih obremenitvah, ko ni mogoče ohraniti popolnega mazanja s tekočinskim filmom.

Pred kratkim sem se posvetoval s proizvajalcem opreme za pakiranje v Kaliforniji, katerega magnetni cilindri brez palic so se predčasno pokvarili. Njihovi inženirji so izbrali mazivo izključno na podlagi viskoznosti, pri čemer so spregledali mejne mazalne lastnosti. Po prehodu na mazivo z vrhunskimi dodatki za mejno mazanje se je življenjska doba tesnil podaljšala za trikrat.

Štirje režimi mazanja

Da bi razumeli pomen mejnega mazanja, ga moramo umestiti v kontekst:

- Mejno mazanje: Površinske asperije v neposrednem stiku, zaščitene le z molekularnimi filmi

- Mešano mazanje: Delna tekočinska plast z nekaj stika z asperiti

- Elastohidrodinamično mazanje: Tanka tekoča plast s površinsko deformacijo

- Hidrodinamično mazanje: Popolno ločevanje s tekočim filmom

Mehanizmi mejnega mazanja

Kako natančno mejno mazanje ščiti površine? Pri tem sodeluje več mehanizmov:

Adsorpcija

Polarne molekule v mazivu se pritrdijo na kovinske površine in ustvarijo zaščitno plast:

- Polarna "glava" se veže na kovinsko površino

- Nepolarni "rep" se razteza navzven

- Te poravnane molekule se upirajo prodiranju

- Za boljšo zaščito se lahko oblikuje več slojev.

Kemijska reakcija

Nekateri aditivi reagirajo s površinami in tvorijo zaščitne spojine:

- ZDDP (cinkov dialkilditiofosfat)[^5]: Oblikuje zaščitno fosfatno steklo

- Žveplove spojine: Ustvarjanje zaščitnih plasti iz železovega sulfida

- Maščobne kisline: Reagirajo in na površinah tvorijo kovinska mila

Izbira maziv za mejne pogoje

Za pnevmatske komponente, kot so cilindri brez palic, ki pogosto delujejo v mejnih pogojih:

| Vrsta dodatka | Funkcija | Najboljša aplikacija |

|---|---|---|

| Proti obrabi (AW) | Oblikuje zaščitne filme pri zmernih obremenitvah | Splošne pnevmatske komponente |

| Ekstremni pritisk (EP) | Ustvarja žrtvene površinske plasti pri velikih obremenitvah | Uporaba v težkih pogojih |

| Modifikatorji trenja | Zmanjšanje zdrsa pri mejnih pogojih | Sistemi za natančno določanje položaja |

| Trdna maziva (PTFE, grafit) | Zagotavlja fizično ločevanje, kadar tekoči film odpove. | Uporaba pri visokih obremenitvah in nizkih hitrostih |

Optimizacija mejnega mazanja v pnevmatskih sistemih

Povečanje življenjske dobe sestavnih delov z izboljšanim mejnim mazanjem:

- Priprava površine: Nadzorovana hrapavost ustvarja rezervoarje za mazivo

- Izbira dodatkov: Ujemanje dodatkov s pari materialov in pogoji delovanja

- Intervali ponovnega mazanja: Pogosteje kot pri mazanju s polnim filmom

- Nadzor kontaminacije: Delci močneje poškodujejo mejne filme kot tekočinske filme

- Upravljanje temperature: Učinkovitost mejnih dodatkov je odvisna od temperature

Zaključek

Razumevanje osnov tribologije - preverjanje Coulombovega trenja, standardi hrapavosti površin in mehanizmi mejnega mazanja - je bistveno za optimizacijo delovanja pnevmatskega sistema. Z uporabo teh načel lahko znatno zmanjšate stroške vzdrževanja, podaljšate življenjsko dobo komponent in izboljšate zanesljivost delovanja.

Pogosta vprašanja o tribologiji v pnevmatskih sistemih

Kaj je tribologija in zakaj je pomembna za pnevmatske sisteme?

Tribologija je znanost o površinah, ki se medsebojno gibljejo, vključno s trenjem, obrabo in mazanjem. V pnevmatskih sistemih tribološki dejavniki neposredno vplivajo na energetsko učinkovitost, življenjsko dobo komponent in zanesljivost delovanja. Ustrezno tribološko upravljanje lahko zmanjša porabo energije za 10-15% in podaljša življenjsko dobo komponent za 2-3 krat.

Kako hrapavost površine vpliva na življenjsko dobo tesnila v cilindrih brez palice?

Hrapavost površine vpliva na življenjsko dobo tesnila z več mehanizmi: preveč gladka površina nezadostno zadržuje mazivo, medtem ko preveč hrapava površina povzroča pospešeno obrabo tesnila. Optimalna hrapavost površine (običajno Ra 0,1-0,4 μm) ustvarja mikroskopske doline, ki delujejo kot rezervoarji maziva, hkrati pa ohranja dovolj gladek profil, da preprečuje poškodbe tesnila.

Kakšna je razlika med mejnim in hidrodinamičnim mazanjem?

Do mejnega mazanja pride, ko so površine ločene le z molekularno tankimi plastmi mazalnih dodatkov, pri čemer še vedno prihaja do stika s površino. Pri hidrodinamičnem mazanju se površine popolnoma ločijo s tekočinskim filmom. Pnevmatske komponente med zagonom in delovanjem pri nizkih hitrostih običajno delujejo v mejnih ali mešanih režimih mazanja.

Kako lahko preverim, ali Coulombov zakon o trenju velja za mojo konkretno aplikacijo?

Izvedite preprost preskus z merjenjem sile trenja pri različnih normalnih obremenitvah ob nespremenjeni hitrosti in temperaturi. Rezultate narišite na tabelo - če je razmerje linearno (sila trenja = koeficient trenja × normalna sila), velja Coulombov zakon. Odstopanja od linearnosti kažejo, da so pomembni drugi dejavniki, kot sta adhezija ali deformacija materiala.

Katere lastnosti maziva so najpomembnejše za pnevmatske komponente?

Za pnevmatske komponente, zlasti cilindre brez palice, so ključne lastnosti maziva: ustrezna viskoznost za območje delovne temperature, močni dodatki za mejno mazanje, združljivost s tesnilnimi materiali, odpornost na vodo in oksidacijo ter dober oprijem na kovinske površine. Sintetična maziva so pri teh aplikacijah pogosto boljša od mineralnih olj.

-

Zagotavlja celovit pregled tribologije, interdisciplinarne vede, ki preučuje trenje, obrabo, mazanje in oblikovanje površin, ki se medsebojno gibljejo. ↩

-

Ponuja podrobno razlago Coulombovih zakonov suhega trenja, ki so temeljni modeli, ki se uporabljajo za približevanje sil statičnega in kinetičnega trenja. ↩

-

Pojasnjuje dinamiko trenja z drsenjem, spontanega sunkovitega gibanja, ki se lahko pojavi, ko dva predmeta drsita drug čez drugega, kar je ključnega pomena za razumevanje nestabilnosti pri nizkih hitrostih. ↩

-

Zagotavlja tehnično opredelitev Ra, aritmetičnega povprečja absolutnih vrednosti odstopanj višine profila od srednje črte, ki je najpogosteje uporabljen parameter za kakovost površine. ↩