Ste pripravljeni na vodikovo revolucijo v pnevmatskih sistemih? Ko svet prehaja na vodik kot čist vir energije, se tradicionalne pnevmatske tehnologije soočajo z izzivi in priložnostmi brez primere. Številni inženirji in oblikovalci sistemov ugotavljajo, da običajni pristopi k oblikovanju pnevmatskih cilindrov preprosto ne morejo izpolniti edinstvenih zahtev vodikovih okolij.

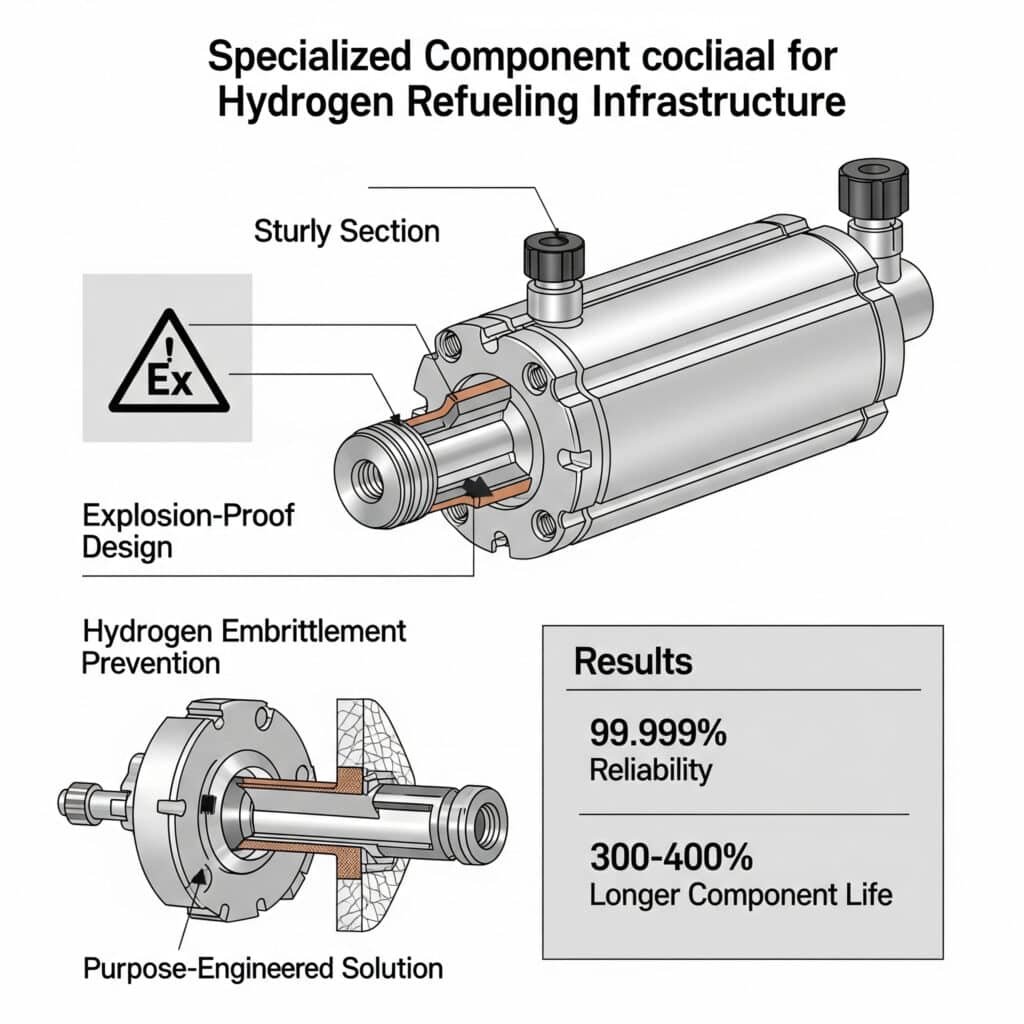

Vodikova revolucija v pnevmatskih sistemih zahteva specializirano eksplozijsko odporno zasnovo, celovito vodikova krhkost1 strategije preprečevanja in namenske rešitve za infrastrukturo za polnjenje z vodikom, ki zagotavljajo 99,999% zanesljivost delovanja v vodikovih okoljih in hkrati podaljšujejo življenjsko dobo komponent za 300-400% v primerjavi z običajnimi sistemi.

Pred kratkim sem se posvetoval z velikim proizvajalcem vodikovih polnilnih postaj, ki je doživljal katastrofalne okvare standardnih pnevmatskih komponent. Po uvedbi specializiranih rešitev, ki so združljive z vodikom in jih bom opisal v nadaljevanju, so v 18 mesecih neprekinjenega delovanja dosegli nič napak komponent, skrajšali vzdrževalne intervale za 67% in zmanjšali skupne stroške lastništva za 42%. Ti rezultati so dosegljivi za vsako organizacijo, ki ustrezno obravnava edinstvene izzive vodikovih pnevmatskih aplikacij.

Kazalo vsebine

- Katera načela načrtovanja, odpornega proti eksploziji, so bistvena za vodikove pnevmatske sisteme?

- Kako preprečiti vodikovo krhkost v pnevmatskih komponentah?

- Katere specializirane rešitve za jeklenke spreminjajo zmogljivost polnilne postaje za vodik?

- Zaključek

- Pogosta vprašanja o vodikovih pnevmatskih sistemih

Katera načela načrtovanja, odpornega proti eksploziji, so bistvena za vodikove pnevmatske sisteme?

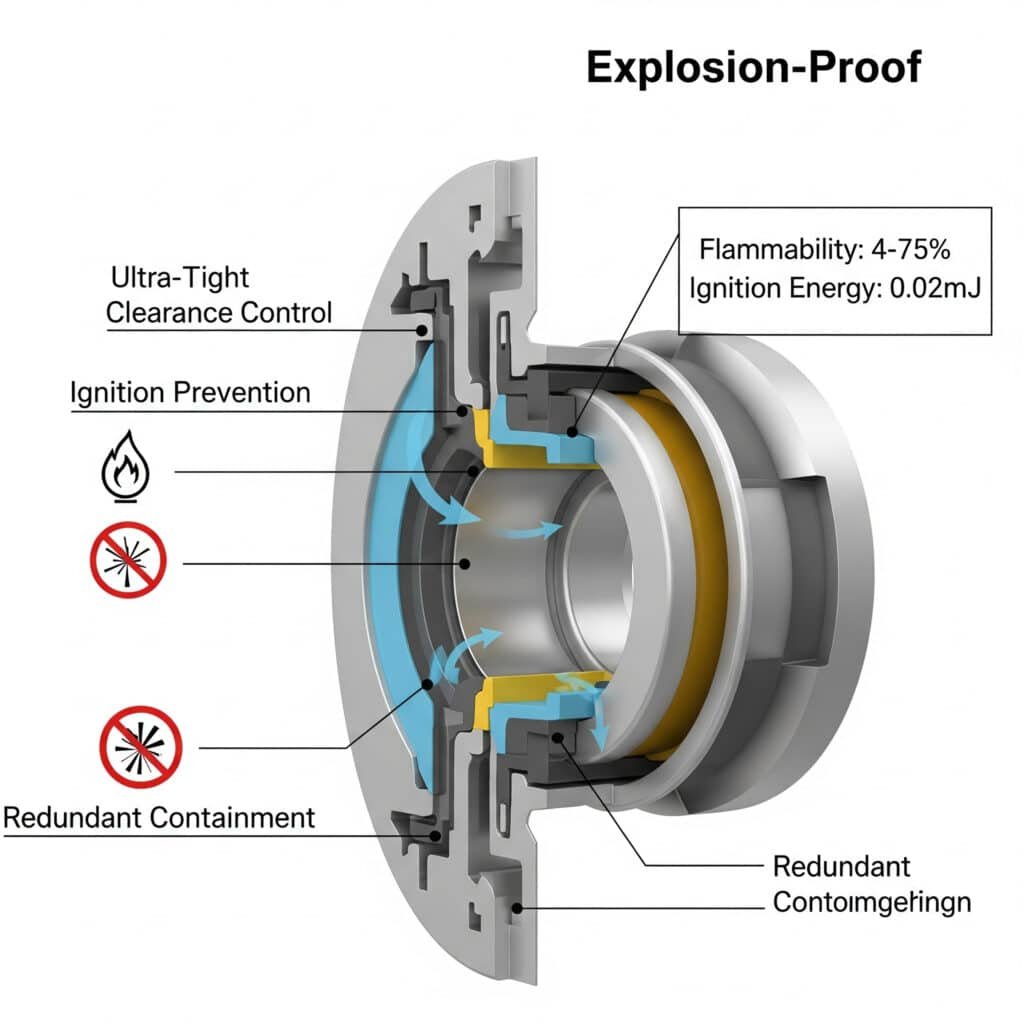

Edinstvene lastnosti vodika povzročajo tveganje eksplozije brez primere, kar zahteva posebne pristope k načrtovanju, ki daleč presegajo običajne metodologije protieksplozijske zaščite.

Učinkovita zasnova, odporna proti eksploziji vodika, združuje izjemno tesen nadzor zračnega prostora, specializirano preprečevanje vžiga in redundantne strategije zadrževanja - omogoča varno delovanje z izjemno širokim območjem vnetljivosti vodika (4-75%) in izjemno nizko energijo vžiga (0,02 mJ), hkrati pa ohranja zmogljivost in zanesljivost sistema.

Po zasnovi pnevmatskih sistemov za vodikove aplikacije v različnih panogah sem ugotovil, da večina organizacij podcenjuje temeljne razlike med vodikovimi in običajnimi eksplozivnimi atmosferami. Ključno je izvajanje celovitega oblikovalskega pristopa, ki upošteva edinstvene značilnosti vodika, ne pa zgolj prilagajanje običajnih eksplozijsko varnih konstrukcij.

Celovit okvir za zaščito pred eksplozijo vodika

Učinkovita zasnova, odporna proti eksploziji vodika, vključuje te bistvene elemente:

1. Odprava vira vžiga

Preprečevanje vžiga v izredno občutljivi atmosferi vodika:

Mehansko preprečevanje iskrenja

- Optimizacija razreza:

Izjemno majhna zračnost (<0,05 mm)

Funkcije za natančno poravnavo

Izravnava toplotnega raztezanja

Vzdrževanje dinamičnega zračnega prostora

- Izbira materiala:

Kombinacije materialov, ki ne povzročajo iskrenja

Specializirani pari zlitin

Premazi in površinska obdelava

Optimizacija koeficienta trenjaElektrični in statični nadzor

- Upravljanje statične elektrike:

Celovit sistem ozemljitve

Materiali za razpršitev statične energije

Strategije za nadzor vlažnosti

Metode nevtralizacije naboja

- Električna zasnova:

Intrinzično varni tokokrogi2 (kategorija Ia)

Zasnova z izjemno nizko porabo energije

Specializirani sestavni deli za vodik

Redundantne metode zaščiteStrategija upravljanja toplote

- Preprečevanje vroče površine:

Spremljanje in omejevanje temperature

Izboljšanje odvajanja toplote

Tehnike toplotne izolacije

Načela oblikovanja za hladno vožnjo

- Adiabatski nadzor stiskanja:

Kontrolirane poti dekompresije

Omejitev tlačnega razmerja

Vključitev hladilnika toplote

Varnostni sistemi, ki se aktivirajo s temperaturo

2. Zadrževanje in upravljanje vodika

Nadzor vodika za preprečevanje eksplozivnih koncentracij:

Optimizacija tesnilnega sistema

- Posebna zasnova tesnila za vodik:

Specializirani materiali, združljivi z vodikom

Arhitektura tesnjenja z več pregradami

Spojine, odporne na pronicanje

Optimizacija stiskanja

- Dinamična strategija tesnjenja:

Specializirana tesnila palic

Redundantni sistemi brisalcev

Modeli s tlačno napetostjo

Mehanizmi za kompenzacijo obrabeOdkrivanje in upravljanje puščanja

- Integracija zaznavanja:

Distribuirani senzorji vodika

Sistemi za spremljanje pretoka

Zaznavanje upadanja tlaka

Akustično odkrivanje uhajanja

- Mehanizmi za odzivanje:

Avtomatski izolacijski sistemi

Strategije nadzorovanega prezračevanja

Integracija izklopa v sili

Privzeta stanja, varna pred okvaramiSistemi za prezračevanje in redčenje

- Aktivno prezračevanje:

Neprekinjen pozitivni pretok zraka

Izračunane stopnje izmenjave zraka

Spremljanje učinkovitosti prezračevanja

Rezervni prezračevalni sistemi

- Pasivno redčenje:

Naravne prezračevalne poti

Preprečevanje stratifikacije

Preprečevanje kopičenja vodika

Načrti za povečanje difuzije

3. Odpornost na napake in upravljanje napak

Zagotavljanje varnosti tudi v primeru okvar sestavnih delov ali sistema:

Arhitektura, odporna na napake

- Izvajanje redundance:

Redundanca kritičnih komponent

Različni tehnološki pristopi

Neodvisni varnostni sistemi

Brez napak v skupnem režimu

- Upravljanje degradacije:

Postopno zmanjševanje zmogljivosti

Kazalniki zgodnjega opozarjanja

Sprožilci preventivnega vzdrževanja

Uveljavljanje varne ovojnice delovanjaSistemi za upravljanje tlaka

- Zaščita pred nadtlakom:

Večstopenjski razbremenilni sistemi

Dinamično spremljanje tlaka

Tlačno aktivirane zaustavitve

Razpršena reliefna arhitektura

- Nadzor izpuščanja tlaka:

Načini nadzorovanega sproščanja

Razbremenjevanje z omejeno hitrostjo

Preprečevanje hladnega dela

Upravljanje energije pri širitviIntegracija odziva na izredne razmere

- Odkrivanje in obveščanje:

Sistemi zgodnjega opozarjanja

Integrirana arhitektura alarmov

Možnosti oddaljenega spremljanja

Prediktivno odkrivanje anomalij

- Avtomatizacija odziva:

Avtonomni varnostni odzivi

Večstopenjske intervencijske strategije

Zmožnosti izolacije sistema

Protokoli varnega prehoda stanja

Metodologija izvajanja

Če želite učinkovito zasnovo, odporno proti eksploziji vodika, upoštevajte ta strukturiran pristop:

Korak 1: Celovita ocena tveganja

Začnite s temeljitim razumevanjem tveganj, značilnih za vodik:

Analiza obnašanja vodika

- Razumevanje edinstvenih lastnosti:

Izjemno široko območje vnetljivosti (4-75%)

Zelo nizka energija vžiga (0,02 mJ)

Velika hitrost plamena (do 3,5 m/s)

Lastnosti nevidnega plamena

- Analizirajte tveganja, značilna za posamezno aplikacijo:

Razponi delovnega tlaka

Spremembe temperature

Scenariji koncentracije

Pogoji zaprtjaVrednotenje interakcije sistema

- Opredelite morebitne interakcije:

Vprašanja združljivosti materialov

Možnosti katalitične reakcije

Vplivi okolja

Operativne spremembe

- Analizirajte scenarije napak:

Načini odpovedi komponent

Zaporedja okvar sistema

Vplivi zunanjih dogodkov

Možnosti napak pri vzdrževanjuSkladnost s predpisi in standardi

- Določite veljavne zahteve:

Serija ISO/IEC 80079

NFPA 2 Kodeks vodikovih tehnologij

Regionalni predpisi o vodiku

panožni standardi

- Določite potrebe po certificiranju:

Zahtevane ravni varnostne celovitosti

Dokumentacija o delovanju

Zahteve za preskušanje

Sprotno preverjanje skladnosti

Korak 2: Celostni razvoj zasnove

Ustvarite celovito zasnovo, ki obravnava vse dejavnike tveganja:

Razvoj konceptualne arhitekture

- Določite filozofijo oblikovanja:

Pristop "obramba v globino

Več zaščitnih slojev

Neodvisni varnostni sistemi

Naravno varna načela

- Opredelitev varnostne arhitekture:

Osnovne metode zaščite

Pristop sekundarnega zadrževanja

Strategija spremljanja in odkrivanja

Integracija odziva na izredne razmerePodrobna zasnova komponent

- Razvijte specializirane komponente:

Tesnila, združljiva z vodikom

Mehanski elementi, ki se ne iskrijo

Statično razpršilni materiali

Funkcije za upravljanje toplote

- Izvedite varnostne elemente:

Mehanizmi za razbremenitev tlaka

Naprave za omejevanje temperature

Sistemi za preprečevanje uhajanja

Metode odkrivanja napakIntegracija in optimizacija sistema

- Integracija varnostnih sistemov:

Vmesniki nadzornega sistema

Mreža za spremljanje

Vključitev alarmov

Povezave za odzivanje v sili

- Optimizirajte celotno zasnovo:

Izravnava zmogljivosti

Dostopnost vzdrževanja

Stroškovna učinkovitost

Izboljšanje zanesljivosti

Korak 3: Potrjevanje in certificiranje

Učinkovitost zasnove preverite z natančnim testiranjem:

Testiranje na ravni komponente

- Preverite združljivost materialov:

Testiranje izpostavljenosti vodiku

Merjenje permeacije

Dolgoročna združljivost

Preskusi pospešenega staranja

- Potrdite varnostne funkcije:

Preverjanje preprečevanja vžiga

Učinkovitost zadrževanja

Preizkušanje upravljanja tlaka

Potrjevanje toplotne učinkovitostiPotrjevanje na ravni sistema

- Izvedite integrirano testiranje:

Preverjanje normalnega delovanja

Preizkušanje stanja napake

Testiranje okoljskih sprememb

Dolgoročna ocena zanesljivosti

- Izvedite varnostno validacijo:

Testiranje načina odpovedi

Preverjanje odziva na izredne razmere

Validacija sistema za odkrivanje

Ocena zmogljivosti za obnovoPotrjevanje in dokumentacija

- Dokončajte postopek certificiranja:

Testiranje s tretjo stranko

Pregled dokumentacije

Preverjanje skladnosti

Izdaja potrdila

- Pripravite celovito dokumentacijo:

Projektna dokumentacija

Poročila o preskusih

Zahteve za namestitev

Postopki vzdrževanja

Uporaba v resničnem svetu: Sistem za prevoz vodika

Enega od mojih najuspešnejših načrtov, odpornih proti eksploziji vodika, sem izdelal za proizvajalca vodikovega transportnega sistema. Njihovi izzivi so vključevali:

- Delovanje pnevmatskih krmilnikov z vodikom 99,999%

- Ekstremna nihanja tlaka (1-700 barov)

- Široko temperaturno območje (od -40 °C do +85 °C)

- Zahteva za toleranco nič napak

Izvedli smo celovit pristop za zaščito pred eksplozijami:

Ocena tveganja

- Analizirano obnašanje vodika v celotnem območju delovanja

- Opredeljenih 27 možnih scenarijev vžiga

- Določeni kritični varnostni parametri

- Vzpostavljene zahteve glede učinkovitostiIzvajanje načrtovanja

- Razvita posebna zasnova cilindra:

Izjemno natančne zračnosti (<0,03 mm)

Večprekatni tesnilni sistem

Celovit statični nadzor

Vgrajeno upravljanje temperature

- Izvedena varnostna arhitektura:

Trojno redundantno spremljanje

Distribuirani prezračevalni sistem

Možnosti samodejne izolacije

Funkcije postopne degradacijePotrjevanje in certificiranje

- Izvedli ste temeljito testiranje:

Združljivost z vodikom na ravni komponente

Delovanje sistema v celotnem območju delovanja

Odziv na stanje napake

Dolgoročno preverjanje zanesljivosti

- Pridobljeno potrdilo:

Odobritev za vodikovo atmosfero v coni 0

Raven varnostne celovitosti SIL 3

Varnostno spričevalo za prevoz

Mednarodno preverjanje skladnosti

Rezultati so spremenili zanesljivost njihovega sistema:

| Metrični | Konvencionalni sistem | Sistem, optimiziran za vodik | Izboljšanje |

|---|---|---|---|

| Ocena tveganja vžiga | 27 scenarijev | 0 scenarijev z ustreznimi kontrolami | Popolna ublažitev |

| Občutljivost zaznavanja puščanja | 100 ppm | 10 ppm | 10-kratno izboljšanje |

| Odzivni čas na napake | 2-3 sekunde | <250 milisekund | 8-12× hitreje |

| Razpoložljivost sistema | 99.5% | 99.997% | 10× večja zanesljivost |

| Interval vzdrževanja | 3 mesece | 18 mesecev | 6× manjše vzdrževanje |

Ključno spoznanje je bilo spoznanje, da zaščita pred eksplozijo vodika zahteva bistveno drugačen pristop kot običajna protieksplozijska zasnova. Z izvajanjem celovite strategije, ki je obravnavala edinstvene lastnosti vodika, so lahko dosegli varnost in zanesljivost brez primere v izjemno zahtevni aplikaciji.

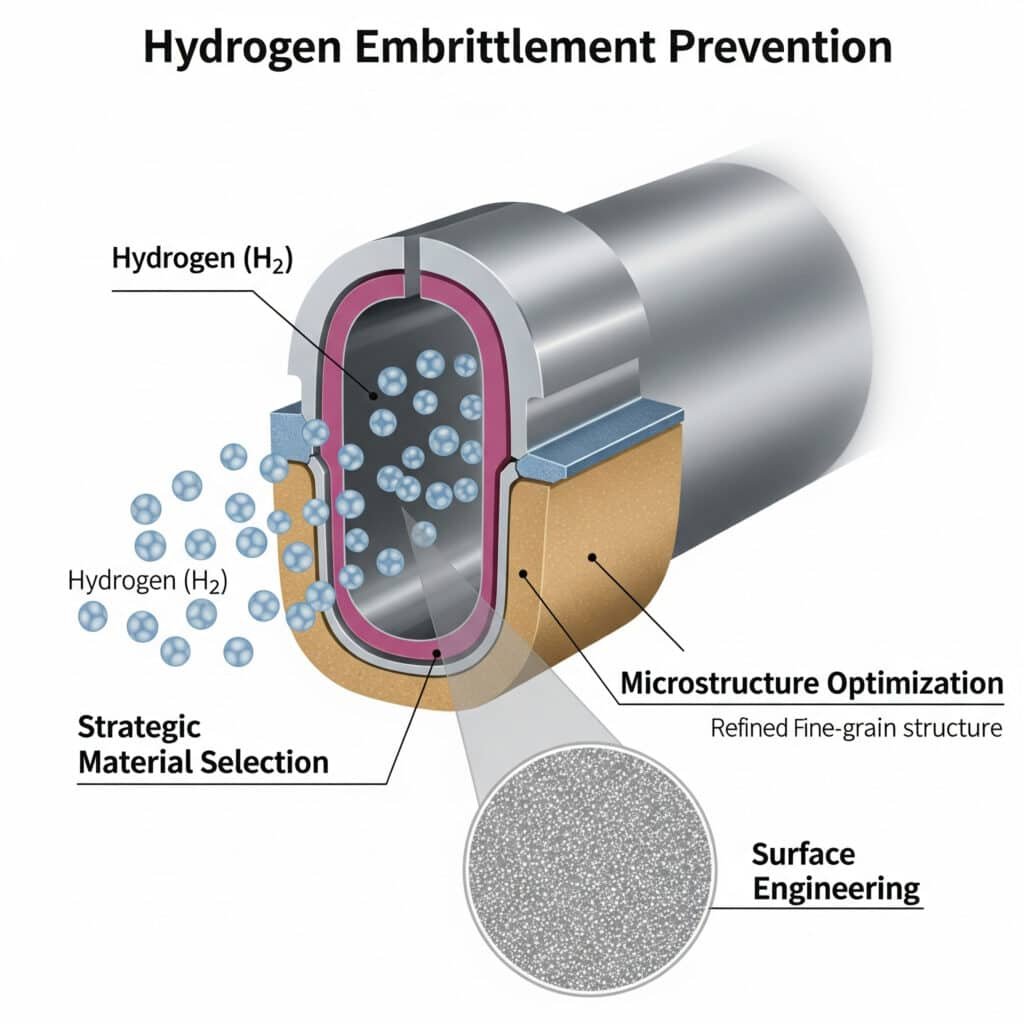

Kako preprečiti vodikovo krhkost v pnevmatskih komponentah?

Vodikova krhkost je eden od najbolj zahrbtnih in zahtevnih mehanizmov okvar v vodikovih pnevmatskih sistemih, ki zahteva posebne strategije preprečevanja, ki presegajo običajno izbiro materiala.

Učinkovito preprečevanje vodikove krhkosti združuje strateško izbiro materiala, optimizacijo mikrostrukture in celovito načrtovanje površin, kar omogoča dolgoročno celovitost komponent v vodikovih okoljih, hkrati pa ohranja kritične mehanske lastnosti in zagotavlja predvidljivo življenjsko dobo.

Po obravnavi vodikove krhkosti v različnih aplikacijah sem ugotovil, da večina organizacij podcenjuje razširjenost mehanizmov vodikove poškodbe in časovno odvisnost degradacije. Ključno je izvajanje večplastne strategije preprečevanja, ki obravnava vse vidike interakcije z vodikom, in ne zgolj izbira "vodikovo odpornih" materialov.

Celovit okvir za preprečevanje vodikove krhkosti

Učinkovita strategija preprečevanja vodikove krhkosti vključuje te bistvene elemente:

1. Strateška izbira in optimizacija materialov

Izbira in optimizacija materialov za odpornost proti vodiku:

Strategija izbire zlitine

- Ocena dovzetnosti:

Visoka občutljivost: jekla visoke trdnosti (>1000 MPa)

Zmerna občutljivost: Srednje trdna jekla, nekatera nerjavna jekla

Nizka občutljivost: Aluminijaste zlitine, avstenitna nerjavna zlitina z nizko trdnostjo

Minimalna občutljivost: Zlitine bakra, posebne vodikove zlitine

- Optimizacija sestave:

Optimizacija vsebnosti niklja (>8% v nerjavnem materialu)

Nadzor distribucije kroma

Dodajanje molibdena in dušika

Upravljanje elementov v sledovihInženiring mikrostrukture

- Nadzor faze:

Austenitna struktura3 maksimizacija

Minimiziranje vsebnosti ferita

Odprava martenzita

Optimizacija ohranjenega avstenita

- Optimizacija strukture zrn:

Razvoj drobnozrnate strukture

inženiring meja zrn

Nadzor porazdelitve padavin

Upravljanje gostote premestitevMehansko uravnoteženje nepremičnin

- Optimizacija trdnosti in duktilnosti:

Nadzorovane meje meje meje plastičnosti

Ohranjanje duktilnosti

Povečanje lomne žilavosti

Vzdrževanje odpornosti na udarce

- Obvladovanje stresnih stanj:

Minimiziranje preostalih napetosti

Odprava koncentracije napetosti

Nadzor gradienta napetosti

Povečanje odpornosti proti utrujanju

2. Površinski inženiring in zaporni sistemi

Ustvarjanje učinkovitih vodikovih pregrad in površinske zaščite:

Izbira površinske obdelave

- Premazni sistemi za barierne premaze:

PVD keramični premazi

CVD diamantom podoben ogljik

Specializirane kovinske prevleke

Večplastni kompozitni sistemi

- Modifikacija površine:

Nadzorovane oksidacijske plasti

Nitriranje in uplinjanje

Izstreljevanje in utrjevanje z brušenjem

Elektrokemična pasivacijaOptimizacija prepustne pregrade

- Dejavniki učinkovitosti pregrad:

Minimiziranje difuzivnosti vodika

Zmanjšanje topnosti

Krhkost permeacijske poti

Projektiranje lokacije pasti

- Izvedbeni pristopi:

Gradientne ovire za sestavo

Nano-strukturirani vmesniki

Vmesni sloji, bogati s pastmi

Večfazni pregradni sistemiUpravljanje vmesnikov in robov

- Zaščita kritičnih območij:

Obdelava robov in vogalov

Zaščita varilnega območja

Tesnjenje navojev in priključkov

Neprekinjenost vmesniške pregrade

- Preprečevanje razgradnje:

Odpornost premaza proti poškodbam

Zmožnosti samozdravljenja

Povečanje odpornosti proti obrabi

Varstvo okolja

3. Operativna strategija in spremljanje

Upravljanje obratovalnih pogojev za zmanjšanje krhkosti:

Strategija nadzora izpostavljenosti

- Upravljanje pritiska:

Protokoli za omejevanje tlaka

Minimiziranje kolesarjenja

Krmiljenje tlaka z uravnavanjem hitrosti

Zmanjšanje delnega tlaka

- Optimizacija temperature:

Nadzor delovne temperature

Omejitev termičnega cikliranja

Preprečevanje hladnega dela

Upravljanje temperaturnega gradientaProtokoli za obvladovanje stresa

- Nadzor nalaganja:

Omejitev statične obremenitve

Dinamična optimizacija nalaganja

Omejitev amplitude napetosti

Upravljanje časa bivanja

- Interakcija z okoljem:

Preprečevanje sinergijskega učinka

Odprava galvanske sklopke

Omejitev izpostavljenosti kemikalijam

Nadzor vlageIzvajanje spremljanja stanja

- Spremljanje degradacije:

Redno ocenjevanje nepremičnin

Nedestruktivno ocenjevanje

Prediktivna analitika

Kazalniki zgodnjega opozarjanja

- Upravljanje življenja:

Določitev meril za upokojitev

Načrtovanje zamenjave

Sledenje stopnji degradacije

Napoved preostale življenjske dobe

Metodologija izvajanja

Za učinkovito preprečevanje vodikove krhkosti upoštevajte ta strukturiran pristop:

Korak 1: Ocena ranljivosti

Začnite s celovitim razumevanjem ranljivosti sistema:

Analiza kritičnosti komponent

- Določite kritične komponente:

Elementi, ki vsebujejo tlak

Zelo obremenjeni sestavni deli

Aplikacije za dinamično nalaganje

Funkcije, pomembne za varnost

- Določite posledice neuspeha:

Varnostne posledice

Operativni učinek

Gospodarske posledice

Regulativni vidikiVrednotenje materiala in zasnove

- Ocenite trenutne materiale:

Analiza sestave

Pregled mikrostrukture

Opredelitev nepremičnine

Določanje občutljivosti na vodik

- Ocenite dejavnike oblikovanja:

Koncentracije napetosti

Pogoji na površini

Izpostavljenost okolju

Delovni parametriAnaliza operativnega profila

- Dokumentirajte delovne pogoje:

Razponi tlaka

Temperaturni profili

Zahteve za kolesarjenje

Okoljski dejavniki

- Opredelite kritične scenarije:

Najslabše možne izpostavljenosti

Prehodni pogoji

Nenormalne operacije

Dejavnosti vzdrževanja

Korak 2: Razvoj preventivne strategije

Ustvarite celovit pristop k preprečevanju:

Oblikovanje strategije materialov

- Pripravite specifikacije materiala:

Zahteve glede sestave

Merila za mikrostrukturo

Specifikacije nepremičnin

Zahteve za obdelavo

- Vzpostavite protokol kvalifikacij:

Metodologija preskušanja

Merila sprejemljivosti

Zahteve za certificiranje

Določbe o sledljivostiNačrt inženiringa površin

- Izberite pristope za zaščito:

Izbira premaznega sistema

Specifikacija površinske obdelave

Metodologija uporabe

Zahteve za nadzor kakovosti

- Razvoj načrta za izvajanje:

Specifikacija postopka

Postopki prijave

Metode pregledovanja

Sprejemni standardiRazvoj operativnega nadzora

- Ustvarite operativne smernice:

Omejitve parametrov

Postopkovne zahteve

Protokoli spremljanja

Merila za intervencijo

- Vzpostavitev strategije vzdrževanja:

Zahteve za inšpekcijske preglede

Ocena stanja

Merila za zamenjavo

Potrebe po dokumentaciji

Korak 3: Izvajanje in potrjevanje

Izvajanje strategije preprečevanja z ustreznim potrjevanjem:

Izvajanje materialov

- Vir kvalificiranih materialov:

Kvalifikacija dobavitelja

Certificiranje materialov

Serijsko testiranje

Vzdrževanje sledljivosti

- Preverite lastnosti materiala:

Preverjanje sestave

Pregled mikrostrukture

Testiranje mehanskih lastnosti

Potrjevanje odpornosti na vodikUporaba za zaščito površin

- Izvajanje sistemov zaščite:

Priprava površine

Uporaba premazov/obdelave

Nadzor procesov

Preverjanje kakovosti

- Potrdite učinkovitost:

Preizkušanje adhezije

Merjenje permeacije

Testiranje izpostavljenosti okolju

Ocena pospešenega staranjaPreverjanje učinkovitosti

- Izvedite testiranje sistema:

Vrednotenje prototipa

Izpostavljenost okolju

Bozadje ekipe: Naša raziskovalna skupina pod vodstvom Dr. Michaela Schmidta združuje strokovnjake s področja znanosti o materialih, računalniškega modeliranja in načrtovanja pnevmatskih sistemov. Dr. Schmidt je opravil prelomno delo o zlitinah, odpornih na vodik, ki je bilo objavljeno v reviji Journal of Materials Science, je osnova našega pristopa. Naša inženirska ekipa z več kot 50 leti skupnih izkušenj na področju visokotlačnih plinskih sistemov to temeljno znanost prenaša v praktične in zanesljive rešitve.

_ozadje ekipe: Naša raziskovalna skupina pod vodstvom Dr. Michaela Schmidta združuje strokovnjake s področja znanosti o materialih, računalniškega modeliranja in načrtovanja pnevmatskih sistemov. Dr. Schmidt je opravil prelomno delo o zlitinah, odpornih na vodik, ki je bilo objavljeno v reviji Journal of Materials Science, je osnova našega pristopa. Naša inženirska ekipa z več kot 50 leti skupnih izkušenj na področju visokotlačnih plinskih sistemov to temeljno znanost prenaša v praktične in zanesljive rešitve.

Pospešeno preskušanje življenjske dobe

Preverjanje učinkovitosti

- Vzpostavitev programa spremljanja:

Pregled med delovanjem

Spremljanje učinkovitosti

Spremljanje degradacije

Posodobitve napovedi življenja

Uporaba v resničnem svetu: Komponente vodikovega kompresorja

Eden mojih najuspešnejših projektov za preprečevanje vodikove krhkosti je bil za proizvajalca vodikovih kompresorjev. Njihovi izzivi so vključevali:

- Ponavljajoče se okvare valjastih palic zaradi krhkosti

- izpostavljenost visokotlačnemu vodiku (do 900 barov)

- Zahteve za ciklično obremenitev

- Ciljna življenjska doba 25.000 ur

Izvajali smo celovito strategijo preprečevanja:

Ocena ranljivosti

- Analizirane okvarjene komponente

- Opredeljena kritična področja ranljivosti

- Določeni profili obratovalnih obremenitev

- Vzpostavljene zahteve glede učinkovitostiRazvoj preventivne strategije

- Izvedene bistvene spremembe:

Modificiran 316L nerjavni z nadzorovanim dušikom

Specializirana toplotna obdelava za optimalno mikrostrukturo

inženiring meja zrn

Obvladovanje preostalega stresa

- Razvita površinska zaščita:

Večplastni premazni sistem DLC

Specializiran vmesni sloj za oprijem

Gradientna sestava za obvladovanje stresa

Protokol za zaščito robov

- Vzpostavitev operativnega nadzora:

Postopki povečanja tlaka

Upravljanje temperature

Omejitve kolesarjenja

Zahteve za spremljanjeIzvajanje in potrjevanje

- Izdelane komponente prototipa

- Uporabljeni zaščitni sistemi

- Izvedeno pospešeno testiranje

- Izvedeno potrjevanje polj

Rezultati so bistveno izboljšali zmogljivost komponent:

| Metrični | Originalne komponente | Optimizirane komponente | Izboljšanje |

|---|---|---|---|

| Čas do neuspeha | 2.800-4.200 ur | >30.000 ur | >600% povečanje |

| Začetek razpok | Več lokacij po 1.500 urah | Brez razpok pri 25.000 urah | Popolno preprečevanje |

| Ohranjanje duktilnosti | 35% originalnega po storitvi | 92% originalnega po servisu | Izboljšanje 163% |

| Pogostost vzdrževanja | Vsakih 3 do 4 mesece | Letna storitev | 3-4-kratno zmanjšanje |

| Skupni stroški lastništva | Osnovni | 68% izhodiščne vrednosti | 32% zmanjšanje |

Ključno spoznanje je bilo spoznanje, da je za učinkovito preprečevanje vodikove krhkosti potreben večplasten pristop, ki zajema izbiro materiala, optimizacijo mikrostrukture, zaščito površine in nadzor delovanja. Z izvajanjem te celovite strategije so lahko spremenili zanesljivost komponent v izjemno zahtevnem vodikovem okolju.

Katere specializirane rešitve za jeklenke spreminjajo zmogljivost polnilne postaje za vodik?

Infrastruktura za polnjenje z vodikom predstavlja edinstvene izzive, ki zahtevajo specializirane pnevmatske rešitve, ki daleč presegajo običajne zasnove ali preproste zamenjave materialov.

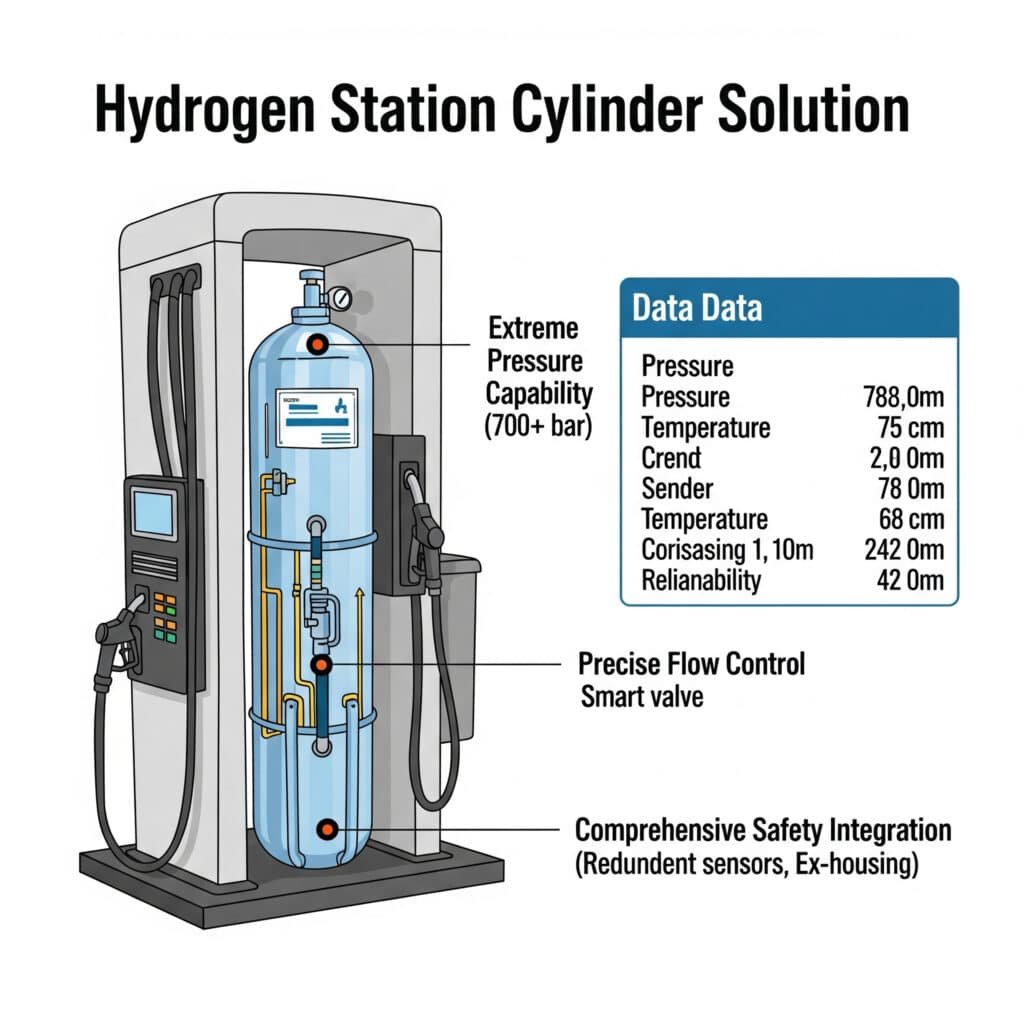

Učinkovite rešitve za jeklenke za vodikove polnilne postaje združujejo zmogljivost za ekstremne tlake, natančen nadzor pretoka in celovito varnostno integracijo - omogočajo zanesljivo delovanje pri tlakih nad 700 barov in ekstremnih temperaturah od -40 °C do +85 °C ter zagotavljajo zanesljivost 99,999% v kritičnih varnostnih aplikacijah.

Pri načrtovanju pnevmatskih sistemov za infrastrukturo za polnjenje z vodikom na več celinah sem ugotovil, da večina organizacij podcenjuje izjemne zahteve te uporabe in potrebne specializirane rešitve. Ključno je izvajanje namensko zasnovanih sistemov, ki obravnavajo edinstvene izzive polnjenja z vodikom, in ne prilagajanje običajnih visokotlačnih pnevmatskih komponent.

Celovit okvir za jeklenke za polnjenje z vodikom

Učinkovita rešitev jeklenke za polnjenje z vodikom vključuje te bistvene elemente:

1. Obvladovanje ekstremnih pritiskov

Obvladovanje izrednih pritiskov pri polnjenju z vodikom:

Zasnova za izjemno visok tlak

- Strategija zadrževanja tlaka:

Večstopenjska tlačna izvedba (100/450/950 barov)

Arhitektura progresivnega tesnjenja

Specializirana optimizacija debeline stene

Inženiring porazdelitve napetosti

- Pristop k izbiri materiala:

Zlitine z visoko trdnostjo, združljive z vodikom

Optimizirana toplotna obdelava

Nadzorovana mikrostruktura

Izboljšanje površinske obdelaveDinamični nadzor tlaka

- Natančnost uravnavanja tlaka:

Večstopenjska regulacija

Upravljanje tlačnih razmerij

Optimizacija koeficienta pretoka

Nastavitev dinamičnega odziva

- Prehodno upravljanje:

Zmanjševanje skokovitega naraščanja tlaka

Preprečevanje vodnega udara

Zasnova za absorpcijo udarcev

Optimizacija dušenjaIntegracija toplotnega upravljanja

- Strategija nadzora temperature:

Vključitev predhodnega hlajenja

Zasnova odvajanja toplote

Toplotna izolacija

Upravljanje temperaturnega gradienta

- Mehanizmi nadomestil:

Nastanitev za toplotno raztezanje

Optimizacija materialov pri nizkih temperaturah

Delovanje tesnila v celotnem temperaturnem območju

Upravljanje kondenzacije

2. Natančen nadzor pretoka in merjenja

Zagotavljanje natančne in varne dostave vodika:

Natančnost uravnavanja pretoka

- Upravljanje pretočnega profila:

Programirljive krivulje pretoka

Algoritmi za prilagodljivo krmiljenje

Dostava s kompenzacijo tlaka

Merjenje s korekcijo temperature

- Značilnosti odziva:

Hitro delujoči krmilni elementi

Minimalen mrtvi čas

Natančno pozicioniranje

Ponavljajoče se delovanjeOptimizacija natančnosti merjenja

- Natančnost merjenja:

Neposredno merjenje masnega pretoka

Izravnava temperature

Normalizacija tlaka

Popravek gostote

- Stabilnost kalibracije:

Zasnova dolgoročne stabilnosti

Značilnosti minimalnega zdrsa

Samodiagnostična zmogljivost

Samodejno ponovno umerjanjeNadzor pulzacije in stabilnosti

- Izboljšanje stabilnosti pretoka:

dušenje pulzacij

Preprečevanje resonance

Izolacija vibracij

Akustično upravljanje

- Prehodni nadzor:

Nemoteno pospeševanje/počasno upočasnjevanje

Prehodi z omejeno hitrostjo

Krmiljen pogon ventila

Izravnava tlaka

3. Varnostna in integracijska arhitektura

Zagotavljanje celovite varnosti in sistemske integracije:

Integracija varnostnega sistema

- Integracija zaustavitve v sili:

Hitro delujoča možnost zaustavitve

Privzeti položaji z varnostnim varovalom

Redundantne kontrolne poti

Preverjanje položaja

- Upravljanje uhajanja:

Vgrajeno zaznavanje uhajanja

Zasnova zadrževalnika

Nadzorovano odzračevanje

Zmožnost izolacijeKomunikacijski in nadzorni vmesnik

- Integracija nadzornega sistema:

Industrijski standardni protokoli

Komunikacija v realnem času

Diagnostični podatkovni tokovi

Možnost oddaljenega spremljanja

- Elementi uporabniškega vmesnika:

Indikacija stanja

Povratne informacije o delovanju

Kazalniki vzdrževanja

Upravljanje v siliCertificiranje in skladnost

- Skladnost s predpisi:

SAE J26014 podpora protokola

Tlačni certifikat PED/ASME

Odobritev uteži in mer

Skladnost z regionalnimi predpisi

- Dokumentacija in sledljivost:

Upravljanje digitalne konfiguracije

Sledenje kalibraciji

Evidentiranje vzdrževanja

Preverjanje učinkovitosti

Metodologija izvajanja

Za izvajanje učinkovitih rešitev za vodikove polnilne jeklenke sledite temu strukturiranemu pristopu:

Korak 1: Analiza zahtev aplikacije

Začnite s celovitim razumevanjem posebnih zahtev:

Zahteve protokola za oskrbo z gorivom

- Določite veljavne standarde:

Protokoli SAE J2601

Regionalne razlike

Zahteve proizvajalca vozila

Protokoli za posamezne postaje

- Določite parametre delovanja:

Zahteve glede pretoka

Tlačni profili

Temperaturni pogoji

Specifikacije natančnostiRazmisleki, specifični za posamezno lokacijo

- Analizirajte okoljske pogoje:

Temperaturni ekstremi

Spremembe vlažnosti

Pogoji izpostavljenosti

Okolje namestitve

- Ocenite operativni profil:

Pričakovani delovni cikel

Vzorci uporabe

Vzdrževalne zmogljivosti

Podporna infrastrukturaZahteve za integracijo

- Dokumentirajte sistemske vmesnike:

Integracija nadzornega sistema

Komunikacijski protokoli

Zahteve glede napajanja

Fizične povezave

- Opredelite varnostno integracijo:

Sistemi za izklop v sili

Spremljanje omrežij

Alarmni sistemi

Regulativne zahteve

Korak 2: Oblikovanje in načrtovanje rešitev

Razvijte celovito rešitev, ki bo upoštevala vse zahteve:

Razvoj konceptualne arhitekture

- Vzpostavitev arhitekture sistema:

Konfiguracija tlačne stopnje

Filozofija nadzora

Varnostni pristop

Strategija vključevanja

- Opredelitev specifikacij delovanja:

Delovni parametri

Zahteve glede zmogljivosti

Okoljske zmogljivosti

Pričakovana življenjska dobaPodrobna zasnova komponent

- Inženirstvo kritičnih sestavnih delov:

Optimizacija zasnove cilindra

Specifikacija ventila in regulatorja

Razvoj tesnilnega sistema

Integracija senzorjev

- Razvijte kontrolne elemente:

Nadzorni algoritmi

Značilnosti odziva

Obnašanje v primeru odpovedi

Diagnostične zmogljivostiOblikovanje sistemske integracije

- Ustvarite integracijski okvir:

Specifikacija mehanskega vmesnika

Zasnova električnega priključka

Izvajanje komunikacijskega protokola

Pristop k integraciji programske opreme

- Razvoj varnostne arhitekture:

Metode odkrivanja napak

Protokoli za odzivanje

Izvajanje redundance

Mehanizmi preverjanja

Korak 3: Potrjevanje in uvajanje

Učinkovitost rešitve preverite z natančnim testiranjem:

Potrjevanje komponent

- Izvedite testiranje delovanja:

Preverjanje tlačne zmogljivosti

Preverjanje pretočne zmogljivosti

Merjenje odzivnega časa

Preverjanje natančnosti

- Izvedite okoljsko testiranje:

Temperaturni ekstremi

Izpostavljenost vlagi

Odpornost na vibracije

Pospešeno staranjeTestiranje integracije sistema

- Izvedite integracijsko testiranje:

Združljivost nadzornega sistema

Preverjanje komunikacije

Vzajemno delovanje varnostnega sistema

Potrjevanje učinkovitosti

- Izvedite testiranje protokola:

Skladnost s standardom SAE J2601

Preverjanje profila polnjenja

Potrjevanje natančnosti

Ravnanje z izjemamiRazporeditev in spremljanje na terenu

- Izvedite nadzorovano uvajanje:

Postopki namestitve

Protokol o naročanju

Preverjanje učinkovitosti

Prevzemno testiranje

- Vzpostavitev programa spremljanja:

Spremljanje učinkovitosti

Preventivno vzdrževanje

Spremljanje stanja

Stalno izboljševanje

Uporaba v resničnem svetu: 700-barova postaja za hitro polnjenje z vodikom

Ena od mojih najuspešnejših implementacij vodikovih polnilnih jeklenk je bila za omrežje vodikovih postaj za hitro polnjenje s 700 bari. Njihovi izzivi so vključevali:

- Doseganje doslednega predhodnega hlajenja pri -40 °C

- Izpolnjevanje zahtev protokola SAE J2601 H70-T40

- Zagotavljanje natančnosti doziranja ±2%

- Vzdrževanje razpoložljivosti 99.995%

Izvedli smo celovito rešitev za jeklenke:

Analiza zahtev

- Analizirane zahteve protokola H70-T40

- Določeni kritični parametri delovanja

- Opredeljene zahteve za integracijo

- Vzpostavljena merila za potrjevanjeRazvoj rešitev

- Zasnovan specializiran sistem cilindrov:

Tristopenjska tlačna arhitektura (100/450/950 barov)

Vgrajen nadzor predhodnega hlajenja

Napreden sistem tesnjenja s trojno redundanco

Celovito spremljanje in diagnostika

- Razvita integracija nadzora:

Komunikacija z dozirno napravo v realnem času

Algoritmi za prilagodljivo krmiljenje

Prediktivno spremljanje vzdrževanja

Možnost oddaljenega upravljanjaPotrjevanje in uvajanje

- Izvedli ste obsežno testiranje:

Potrjevanje delovanja laboratorija

Testiranje v okoljski komori

Pospešeno preskušanje življenjske dobe

Preverjanje skladnosti s protokolom

- Izvedeno preverjanje polj:

Nadzorovana namestitev na treh postajah

Celovito spremljanje učinkovitosti

Izboljšanje na podlagi operativnih podatkov

Celovita implementacija omrežja

Rezultati so spremenili delovanje njihovih polnilnih postaj:

| Metrični | Konvencionalna rešitev | Specializirana rešitev | Izboljšanje |

|---|---|---|---|

| Skladnost s protokolom polnjenja | 92% polnil | 99,8% polnil | 8.51 IzboljšavaTP3T |

| Nadzor temperature | Odstopanja ±5 °C | Odstopanje ±1,2 °C | Izboljšanje 76% |

| Natančnost doziranja | ±4.2% | ±1.1% | Izboljšanje 74% |

| Razpoložljivost sistema | 97.3% | 99.996% | Izboljšanje 2.8% |

| Pogostost vzdrževanja | Dvakrat tedensko | Četrtletno | 6-kratno zmanjšanje |

Ključno spoznanje je bilo spoznanje, da aplikacije za polnjenje z vodikom zahtevajo namensko zasnovane pnevmatske rešitve, ki ustrezajo ekstremnim pogojem delovanja in zahtevam po natančnosti. Z uvedbo celovitega sistema, optimiziranega posebej za polnjenje z vodikom, so lahko dosegli zmogljivost in zanesljivost brez primere ter hkrati izpolnili vse zakonske zahteve.

Zaključek

Vodikova revolucija v pnevmatskih sistemih zahteva temeljito prevetritev običajnih pristopov s specializiranimi konstrukcijami, odpornimi proti eksplozijam, celovitim preprečevanjem vodikove krhkosti in namenskimi rešitvami za vodikovo infrastrukturo. Ti specializirani pristopi običajno zahtevajo znatne začetne naložbe, vendar prinašajo izjemne donose z izboljšano zanesljivostjo, podaljšano življenjsko dobo in zmanjšanimi obratovalnimi stroški.

Najpomembnejše spoznanje iz mojih izkušenj pri uvajanju vodikovih pnevmatskih rešitev v različnih panogah je, da je za uspeh treba obravnavati edinstvene izzive vodika in ne zgolj prilagajati običajne zasnove. Z izvajanjem celovitih rešitev, ki obravnavajo temeljne razlike vodikovih okolij, lahko organizacije dosežejo zmogljivost in zanesljivost brez primere pri tej zahtevni uporabi.

Pogosta vprašanja o vodikovih pnevmatskih sistemih

Kaj je najpomembnejši dejavnik pri zasnovi, odporni proti eksploziji vodika?

Zaradi energije vžiga vodika, ki znaša 0,02 mJ, je nujno odpraviti vse možne vire vžiga z zelo majhnimi razdaljami, celovitim statičnim nadzorom in specializiranimi materiali.

Kateri materiali so najbolj odporni na vodikovo krhkost?

Austenitna nerjavna jekla z nadzorovanimi dodatki dušika, aluminijeve zlitine in specializirane bakrove zlitine izkazujejo večjo odpornost proti vodikovi krhkosti.

Katera tlačna območja so značilna za aplikacije za polnjenje z vodikom?

Sistemi za polnjenje z vodikom običajno delujejo s tremi tlačnimi stopnjami: 100 barov (skladiščenje), 450 barov (vmesni) in 700-950 barov (točenje).

Kako vodik vpliva na tesnilne materiale?

Vodik povzroča močno nabrekanje, izločanje plastifikatorjev in krhkost običajnih tesnilnih materialov, zato so potrebne posebne spojine, kot so modificirani elastomeri FFKM.

Kakšen je tipičen časovni okvir donosnosti naložbe za pnevmatske sisteme, ki so specifični za vodik?

Večina organizacij doseže donosnost naložbe v 12 do 18 mesecih, saj se občutno zmanjšajo stroški vzdrževanja, podaljša življenjska doba in odpravijo katastrofalne okvare.

-

Zagotavlja podrobno razlago klasifikacij nevarnih območij (npr. con, oddelkov), ki se uporabljajo za prepoznavanje in razvrščanje okolij, kjer so lahko prisotne eksplozivne atmosfere, kar usmerja izbiro ustrezne eksplozijsko odporne opreme. ↩

-

Razloži načela intrinzične varnosti (IS), zaščitne tehnike za elektronsko opremo na nevarnih območjih, ki omejuje razpoložljivo električno in toplotno energijo na raven, nižjo od tiste, ki lahko povzroči vžig določene nevarne atmosferske zmesi. ↩

-

Podrobno opisuje lastnosti avstenitnih nerjavnih jekel in pojasnjuje, zakaj je njihova kristalna struktura s centriranim kubičnim obrazom (FCC) bistveno bolj odporna proti vodikovi krhkosti v primerjavi z drugimi mikrostrukturami jekla, kot sta feritna ali martenzitna. ↩

-

Ponuja pregled standarda SAE J2601, ki opredeljuje zahteve glede protokola in postopka za polnjenje lahkih tovornih vozil z vodikom, da se zagotovi varno in dosledno polnjenje na različnih postajah in pri različnih proizvajalcih vozil. ↩