Uvod

Your cylinder seals are brand new, properly installed, and rated for your application—yet air is still leaking past them. You’ve replaced seals twice in three months, but the problem persists. Your pressure holding capability is deteriorating, cycle times are slowing, and energy costs are climbing. The culprit isn’t your seals—it’s invisible damage to your cylinder bore. 🔍

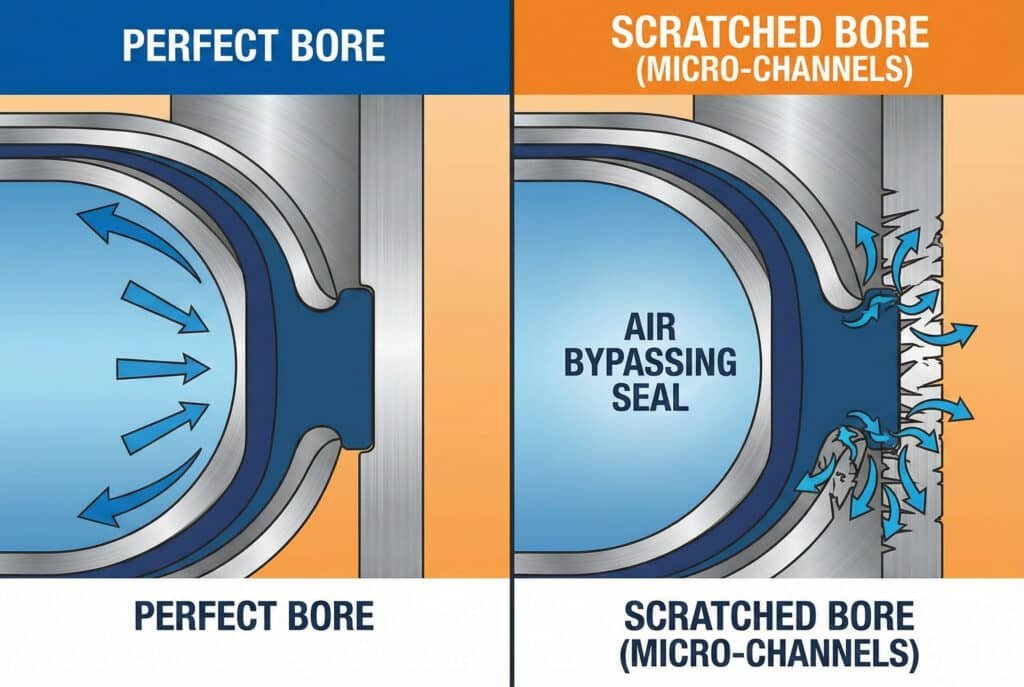

Praskine v valjih ustvarjajo mikrokanale, ki omogočajo, da tlačen zrak obide celo popolna tesnila, pri čemer lahko že praske globine 5–10 mikronov (0,005–0,010 mm) povzročijo merljivo uhajanje. Te poti uhajanja nastanejo zaradi vdorov onesnaževalcev, nepravilne namestitve, ostankov tesnil ali proizvodnih napak in lahko zmanjšajo učinkovitost tesnila za 40–80%, hkrati pa pospešijo obrabo tesnila za 300–500%, zaradi česar je analiza stanja izvrtine ključnega pomena za diagnosticiranje vztrajnih problemov z uhajanjem.

Two months ago, I received a frustrated call from Thomas, a maintenance manager at an automotive assembly plant in Tennessee. His production line had twelve rodless cylinders that were consuming excessive air and losing positioning accuracy. He’d replaced every seal twice with premium OEM parts, spending over $3,000, but leakage persisted within weeks. When we performed bore inspection with our specialized equipment, we discovered the real problem: contamination had scored all twelve cylinder bores with microscopic scratches that were destroying new seals within days. 🔧

Kazalo vsebine

- Kaj povzroča praske in poškodbe v izvrtinah pnevmatskih valjev?

- Kako mikroskopske praske ustvarjajo poti za uhajanje?

- Kateri inšpekcijski postopki zaznavajo poškodbe valja?

- Kako lahko popravite ali preprečite praskanje valja?

- Zaključek

- Pogosta vprašanja o poškodbah valja

Kaj povzroča praske in poškodbe v izvrtinah pnevmatskih valjev?

Understanding the root causes of bore damage is your first step toward preventing costly seal failures and air leakage. 🛡️

Praske v valju so predvsem posledica štirih mehanizmov: vdor onesnaževalcev (kovinskih delcev, prahu ali abrazivnih ostankov), nepravilna namestitev tesnila (vlečenje utrjenih robov tesnila po valju), katastrofalna okvara tesnila (omogoča stik med kovinami) in proizvodne napake (neustrezna površinska obdelava ali napake v materialu). Že en sam 50-mikronski delec, ujet med tesnilom in izvrtino, lahko ustvari prasko, ki ogrozi tesnjenje za preostalo življenjsko dobo valja.

Odrgnine zaradi onesnaženja

Najpogostejši vzrok poškodb izvrtine je zunanja kontaminacija, ki obide tesnila brisalcev:

- Kovinski delci: Od obrabljenih komponent, obdelovalnih postopkov ali oblog na ceveh

- Abrazivni prah: Silicijev dioksid, cement, mineralni delci v industrijskih okoljih

- Brizganje pri varjenju: Iz bližnjih varilnih del

- Otrdeli ostanki tesnila: Fragmenti iz poškodovanih pečatov

Ko se delci znajdejo v valju, se ujamejo med tesnilom in površino valja in delujejo kot mikroskopska rezalna orodja, ki z vsakim udarcem zarežejo v valj.

Poškodbe, povezane z namestitvijo

Nepravilne tehnike vgradnje povzročajo takojšnjo poškodbo izvrtine:

- Pritiskovanje tesnil na ostre robove: Ustvari fragmente tesnila, ki opraskajo izvrtine

- Namestitev brez mazanja: Povzroča prekomerno trenje in odrgnine

- Križni navojni pokrovi: Napačno poravnava sestavnih delov, kar povzroča ekscentrično obrabo

- Uporaba napačnih orodij: Poškoduje robove tesnila in ustvarja trde delce.

Kaskada okvar tesnila

Ko tesnila popolnoma odpovejo, sekundarna škoda pogosto presega prvotni problem:

| Stopnja neuspeha | Mehanizem | Poškodba izvrtine | Resnost |

|---|---|---|---|

| Začetna obraba tesnila | Normalno trenje | Minimalno poliranje | Nizka |

| Utrditev tesnila | Toplotna/kemična degradacija | Svetlobno točkovanje | Zmerno |

| Razpokanje tesnila | Napaka materiala | Globoke praske | Visoka |

| Popolna izguba tesnjenja | Stik kovina na kovino | Hudo draženje | Kritična |

Proizvodne in materialne napake

Vse poškodbe izvrtine ne nastanejo na terenu. Proizvodne težave vključujejo:

- Neustrezno brušenje: Površinska obdelava presega Specifikacija Ra 0,4 μm1

- Vključki v materialu: Trde delce v aluminijasti ali jekleni matrici

- Korozijske luknje: Zaradi nepravilnega skladiščenja ali izpostavljenosti vlagi

- Dimenzijske napake: Neravne luknje povzročajo neenakomerno obremenitev tesnila.

In Thomas’s Tennessee facility, our analysis revealed that contamination from a nearby grinding operation had introduced aluminum oxide particles into his compressed air system. These particles—harder than the cylinder bore material—had systematically scratched all twelve bores over six months of operation. No amount of seal replacement could solve a bore damage problem. 💡

Kako mikroskopske praske ustvarjajo poti za uhajanje?

The physics of how tiny scratches defeat modern seal technology reveals why bore condition is so critical. 📊

Praskine ustvarjajo poti za uhajanje skozi kapilarne kanale, ki omogočajo pretok stisnjenega zraka pod tesnilnimi robovi tudi pri polni kompresiji. Praskina, globoka le 10 mikronov in široka 50 mikronov, lahko prepusti 0,5–2,0 SCFM2 pri 100 psi – kar ustreza 0,5 mm luknji – ker dolžina praske (pogosto 100–500 mm v cilindrih brez batov) zagotavlja podaljšano pot z nizkim uporom. Več praske ustvarjajo vzporedne poti uhajanja, ki problem eksponentno povečajo.

Vmesnik med tesnilom in izvrtino

V normalnih pogojih pnevmatski tesnili ustvarijo neprepustno pregrado s pomočjo:

- Stiskanje materiala: Tesnilo se deformira, da zapolni mikroskopske nepravilnosti površine.

- Aktiviranje s pritiskom: Tlak sistema pritiska tesnilo proti površini izvrtine.

- Skladnost površine: Elastomer se zliva v površinsko teksturo (običajno Ra 0,2–0,4 μm)

To deluje odlično na nepoškodovanih izvrtinah, kjer so nepravilnosti površine manjše od sposobnosti tesnila, da se prilagodi (običajno <2 mikrona).

Kako praske premagajo pečate

Ko praske presežejo kritične dimenzije, tesnila ne morejo več ustrezati:

Globina praske v primerjavi s skladnostjo tesnila:

- 0–3 mikrona: Tesnilo se popolnoma prilega, brez puščanja

- 3–8 mikronov: Delna skladnost, minimalno uhajanje (<0,1 SCFM)

- 8–15 mikronov: Slaba skladnost, zmerno uhajanje (0,5–2,0 SCFM)

- 15+ mikronov: Neustreznost, hudo puščanje (2–10+ SCFM)

Izračuni uhajanja

Stopnja uhajanja skozi prasko sledi načelom fluidne dinamike:

Ključni dejavniki, ki vplivajo na pretok:

- Globina praske: Globlje praske = eksponentno višji pretok

- Širina praske: Širši kanali = sorazmerno večji pretok

- Dolžina praske: Daljše poti = manjši upor = večji pretok

- Tlačna razlika: Višji tlak = večja pogonska sila

Pri tipični praski (globina 10 μm × širina 50 μm × dolžina 300 mm) pri tlaku 100 psi je uhajanje približno 1,2 SCFM, kar je dovolj, da povzroči opazno poslabšanje zmogljivosti.

Pospešeni cikel obrabe

Praskane luknje ustvarjajo začaran krog pospešene poškodbe:

- Začetni prasek ustvari lokalizirano pot za uhajanje

- Pretok uhajanja prenaša dodatno onesnaženje v prasko

- Kontaminacija deluje kot abrazivno sredstvo, širi in poglablja praske

- Zatesnite robove koncentrirajo stres na mejah praske, kar pospešuje obrabo tesnila

- Obrabljen tesnilni obroč omogoča večje vdoravanje onesnaževalcev, kar dodatno poškoduje izvrtino

This cycle explains why Thomas’s seals were failing within 2-3 weeks after replacement despite being premium quality parts. The damaged bores were destroying new seals faster than normal wear mechanisms. 🔄

Večkratne interakcije s praskanjem

Ko je prisotnih več prask (kar je pogosto v onesnaženih okoljih), se pojavijo puščanje spojine:

| Število praske | Posamezna puščanja | Kombinirano uhajanje | Zmanjšanje življenjske dobe tesnila |

|---|---|---|---|

| 1 praska | 1,0 SCFM | 1,0 SCFM | -40% |

| 2-3 praske | 0,8 SCFM vsak | 2,0–2,5 SCFM | -65% |

| 4–6 praske | 0,6 SCFM vsak | 3,0–4,0 SCFM | -80% |

| 7+ praske | Spremenljivka | 5,0+ SCFM | -90%+ |

Thomasov najslabši valj je imel enajst različnih prask, ki so skupaj povzročile uhajanje več kot 8 SCFM pri 90 psi, kar je praktično onemogočilo učinkovito tesnjenje ne glede na kakovost tesnila.

Kateri inšpekcijski postopki zaznavajo poškodbe valja?

Early detection of bore damage prevents costly seal replacement cycles and identifies cylinders requiring repair or replacement. 🔬

Učinkovit pregled izvrtine združuje vizualni pregled (z uporabo endoskopov ali neposrednega opazovanja), tipno ocenjevanje (z drsenjem nohtov ali plastičnih meril po površini), merjenje hrapavosti površine (z uporabo profilometri3 za merjenje vrednosti Ra) in preskušanje razpadajočega tlaka4 (količinsko merjenje stopnje puščanja). Strokovni pregled mora odkriti praske, globlje od 5 mikronov, in oceniti, ali je poškodba popravljiva z brušenjem ali pa je potrebna zamenjava valja.

Tehnike vizualnega pregleda

Prva obrambna linija je skrbni vizualni pregled:

Osnovne vizualne metode:

- Neposredno opazovanje: Odstranite pokrovčke in preglejte v dobri svetlobi.

- Pregled z boroskopom: Za sestavljene valje ali dolge izvrtine

- Povečava: 10-30-kratna povečava razkriva mikro praske

- Povečanje kontrasta: Tanek sloj olja naredi praske vidne.

Kaj iskati:

- Vzdolžne praske (vzporedne z gibanjem palice/batka)

- Obodno zarezanje (pravokotno na smer vožnje)

- Obarvanje, ki kaže na poškodbe zaradi vročine ali korozijo

- Vdolbinjenje ali odstranjevanje materiala

Taktilna ocena

Izkušeni tehniki lahko praske zaznajo na otip:

- Test nohtov: Povlecite noht pravokotno na os izvrtine – zadrge kažejo praske.

- Plastični merilnik: Mehki plastični trakovi zaznavajo praske, ne da bi povzročili poškodbe.

- Test z vatno blazinico: Vlakna se zataknejo na robovih praske

- Preskus tesnjenja: Nežno povlecite rezervno tesnilno robnico po površini.

Kritično: Za tipno ocenjevanje nikoli ne uporabljajte kovinskih orodij, saj lahko povzročijo nove praske.

Kvantitativne metode merjenja

Za natančno oceno uporabite merilno opremo:

| Metoda | Ukrepi | Meja zaznavnosti | Stroški | Najboljši za |

|---|---|---|---|---|

| Profilometer površine | Ra, Rz vrednosti | 0,1 mikrona | $$$$ | Laboratorijska analiza |

| Prenosni merilnik hrapavosti | Vrednosti Ra | 0,5 mikrona | $$$ | Inšpekcija na terenu |

| Merilnik premera | Odstopanje premera | 2 mikrona | $$ | Preverjanje dimenzij |

| Preskus razpadanja tlaka | Stopnja uhajanja | 0,1 SCFM | $ | Funkcionalni test |

| Komplet za pregled Bepto | Vizualno + taktilno | 5 mikronov | $ | Diagnoza na terenu |

Protokol za pregled Bepto Bore

Ko stranke poročajo o ponavljajočih se okvarah tesnil, izvedemo sistematičen pregledni postopek:

Korak 1: Preskus upadanja tlaka (5 minut)

- Cilinder napolnite do delovnega tlaka.

- Izolirajte in spremljajte tlak 5 minut.

- Izračunajte stopnjo razpada (za zdrav valj naj bi bila <2%)

Korak 2: Vizualni pregled (10 minut)

- Razstavite in temeljito očistite cev

- Preglejte pod močno svetlobo s povečavo.

- Zabeležite lokacije in usmeritve praske

Korak 3: Taktilna ocena (5 minut)

- Uporabite test z nohtom na več mestih.

- Preverite plastični merilnik po celotni dolžini odprtine.

- Ocenite globino in porazdelitev prask

Korak 4: Matrika odločanja

- Manjše praske (<5μm): Monitor, lahko nadaljuje z delovanjem

- Zmerne praske (5–15 μm): razmislite o brušenju/popravilu

- Hude praske (>15μm): Zamenjajte valj ali izvrtino.

For Thomas’s Tennessee facility, we performed complete inspections on all twelve cylinders in under four hours, documenting damage severity and providing repair recommendations for each unit. Eight cylinders were repairable through honing; four required replacement. 📋

Kako lahko popravite ali preprečite praskanje valja?

Prevention is always preferable to repair, but when damage occurs, several restoration options exist. ⚙️

Manjše praske (globine 5–15 mikronov) se pogosto lahko odstranijo s precizno obdelavo. brušenje5, s čimer se površinska obdelava povrne na specifikacije Ra 0,2–0,4 μm in podaljša življenjska doba valja za 2–5 let. Huda poškodba (>15 mikronov) običajno zahteva zamenjavo valja ali profesionalno ponovno oblogo. Strategije preprečevanja vključujejo visoko učinkovito filtriranje (5 mikronov ali več), ustrezno vzdrževanje tesnil brisalcev, materialov tesnil, odpornih proti onesnaženju, in redne preglede izvrtine, kar zmanjša število poškodb izvrtine za 80–90% v primerjavi z reaktivnimi pristopi vzdrževanja.

Honanje in obnova izvrtin

Pri popravljivih poškodbah lahko natančno brušenje obnovi površine izvrtine:

Proces brušenja:

- Ocena: Izmerite globino praske in dimenzije izvrtine

- Odstranjevanje materiala: Odstranite 10–25 mikronov, da odstranite praske.

- Površinska obdelava: Dosežite površinsko obdelavo Ra 0,2–0,4 μm

- Preverjanje dimenzij: Potrdite premer izvrtine v okviru tolerance

- Čiščenje: Pred ponovnim sestavljanjem odstranite vse ostanke brušenja.

Omejitve brušenja:

- Največje odstranjevanje materiala: 0,05–0,10 mm (omejeno z dimenzijami tesnilne utorine)

- Ne more popraviti hude obrabe ali izgube materiala

- Zahteva specializirano opremo in strokovno znanje

- Ni ekonomično za valje z majhnim premerom (<25 mm)

Matrika odločitev za zamenjavo ali popravilo

| Resnost škode | Vrednost valja | Priporočeni ukrepi | Običajni stroški | Rešitev Bepto |

|---|---|---|---|---|

| Manjše (<5μm) | Katerikoli | Nadaljujte storitev, spremljajte | $0 | Inšpekcijski komplet |

| Zmerno (5–15 μm) | >$500 | Profesionalno brušenje | $150-400 | Storitev brušenja |

| Hudo (>15μm) | >$1000 | Ponovno ovijanje | $400-800 | Priporočilo partnerja |

| Hudo (>15μm) | <$1000 | Zamenjajte jeklenko | $300-900 | Nadomestilo za Bepto |

Strategije preprečevanja

Najbolj stroškovno učinkovit pristop je preprečevanje poškodb vrtine:

1. Izboljšave filtracije:

- Namestite 5-mikronski ali boljši zračni filter.

- Dodajte filtre na mestu uporabe na kritičnih jeklenkah.

- Redno vzdržujte filtrirne elemente

- Nadzorujte diferencialni tlak filtra

2. Optimiziranje tesnila brisalcev:

- Za okolja z visoko stopnjo onesnaženosti uporabite brisalce z več robovi.

- Preglejte in zamenjajte brisalce pri 50% intervalu tesnila bata.

- Za abrazivne pogoje razmislite o uporabi poliuretanskih brisalcev.

- Namestite zaščitne mehove na izpostavljene palice.

3. Najboljše prakse pri namestitvi:

- Vedno uporabljajte tesnilne montažne rokave

- Med namestitvijo namazajte vse tesnila.

- Pred namestitvijo tesnila preglejte izvrtine.

- Usposabljanje osebja za vzdrževanje vlakov o pravilnih postopkih

4. Nadzor in inšpekcija:

- Četrtletne preglede izvrtin v kritičnih aplikacijah

- Mesečno testiranje upadanja tlaka

- Spremljajte intervale zamenjave tesnila (krajši intervali kažejo na težave z izvrtino)

- Dokumentirajte vire onesnaženja in izvajajte kontrole

Celovit pristop Bepto

Ko smo sodelovali s Thomasom v Tennesseeju, nismo le ugotovili problema, ampak smo izvedli celovito rešitev:

Takojšnje ukrepe:

- Brušeni osem popravljivih valjev (dokončano v 3 dneh)

- Dobavljeni štirje nadomestni jeklenki Bepto (40% manj kot OEM)

- Namestili smo nadgrajene tesnilne manšete na vse enote.

- Izvedel usposabljanje za namestitev za vzdrževalno ekipo

Dolgoročno preprečevanje:

- Identificirano brušenje kot vir onesnaženja

- Priporočene nadgradnje filtracije zraka (vgrajeni 5-mikronski filtri)

- Vzpostavljen četrtletni urnik pregledov vrtin

- Dobavljeni Bepto inšpekcijski kompleti za notranje spremljanje

Rezultati po 6 mesecih:

- Nobeno poškodovanje zaradi izvrtine

- Življenjska doba tesnila podaljšana s 3 tednov na več kot 14 mesecev

- Poraba zraka zmanjšana za 18%

- Annual savings: $47,000 in seals, downtime, and energy costs 💰

V podjetju Bepto ne prodajamo samo nadomestnih delov – rešujemo tudi osnovne težave, ki povzročajo prezgodnje okvare. Naša tehnična ekipa ima več desetletij izkušenj z diagnosticiranjem in preprečevanjem poškodb valjev v valjih brez batov in standardnih pnevmatskih sistemih.

Zaključek

Cylinder bore condition is the hidden factor in seal performance and system reliability. Microscopic scratches create leakage pathways that defeat even the best seals, making bore inspection and maintenance as critical as seal selection. Whether through prevention, early detection, or professional restoration, protecting your cylinder bores delivers dramatic improvements in seal life, system efficiency, and total cost of ownership. At Bepto, we provide the expertise, tools, and solutions to keep your pneumatic systems running at peak performance. 🎯

Pogosta vprašanja o poškodbah valja

Kako globoka mora biti praska, da povzroči puščanje tesnila?

Praskine, globlje od 5–8 mikronov (0,005–0,008 mm), običajno presegajo meje skladnosti tesnila in začnejo povzročati merljivo uhajanje zraka, pri čemer se stopnja uhajanja eksponentno povečuje, ko globina praskine preseže 10 mikronov. Za primerjavo: človeški las ima premer približno 70 mikronov, zato so poškodbe, ki povzročajo praske, pogosto nevidne s prostim očesom. Zato je za diagnosticiranje vztrajnih težav z uhajanjem nujna ustrezna pregled z orodji za povečavo in merjenje.

Ali lahko popravite praskanje valja ali morate zamenjati celoten valj?

Manjše do zmerne praske (globine 5–15 mikronov) se običajno lahko odstranijo s preciznim brušenjem, s čimer se izvrtina za $150-400 povrne v stanje, kot da je nova, medtem ko hujše poškodbe (>15 mikronov) običajno zahtevajo zamenjavo valja. Odločitev o popravilu je odvisna od globine praske, vrednosti valja in materiala izvrtine. V podjetju Bepto ponujamo storitve pregleda izvrtine, da ugotovimo, ali je popravilo mogoče, in lahko zagotovimo stroškovno učinkovite nadomestne valje, kadar popravilo ni ekonomsko upravičeno – pogosto za 30–40 % ceneje od cen originalnih proizvajalcev.

Kakšen je najboljši način za preprečevanje praskanja valja v onesnaženih okoljih?

Uporaba 5-mikronskega filtra za zrak, večplastnih poliuretanskih tesnil za brisalce, namestitev zaščitnih mehov na izpostavljene palice in izvajanje četrtletnih pregledov izvrtin zmanjša število poškodb izvrtin za 80–90%, tudi v močno onesnaženih okoljih. Ključ je v ustvarjanju več ovir proti vstopu onesnaževalcev in zgodnjem odkrivanju problemov, preden se manjše praske spremenijo v hude poškodbe. Naložba v preprečevanje je običajno 5-10-krat bolj stroškovno učinkovita kot odpravljanje ponavljajočih se okvar tesnil in morebitna zamenjava valjev.

Kako lahko ugotovite, ali je vzrok za uhajanje zraka poškodba valja ali okvara tesnila?

Če se nove tesnilke pokvarijo v nekaj tednih ali mesecih (namesto da bi zdržale 12–24 mesecev ali več), če se več blagovnih znamk tesnilk pokvari na podoben način ali če se puščanje ponovi takoj po zamenjavi tesnilke, je verjetno krivo poškodovanje izvrtine in ne kakovost tesnilke. Opravite preprost test: namestite nove tesnilke in takoj opravite test padca tlaka. Če pride do puščanja pri pravilno nameščenih novih tesnilkah, je poškodba izvrtine potrjena. Bepto ponuja pregledne komplete in tehnično podporo za diagnosticiranje vzroka za vztrajne težave s puščanjem.

Ali so cilindri brez batov bolj dovzetni za poškodbe notranjosti kot standardni cilindri?

Da, cilindri brez batov so na splošno bolj dovzetni za poškodbe notranjosti, ker njihova zunanja konstrukcija izpostavlja notranjost onesnaženju iz okolja, njihovi daljši hodi pa omogočajo več možnosti za vstop delcev in širjenje praske. Zunanji tesnilni trak ali magnetno spojno območje je še posebej občutljivo. Zaradi tega so visokokakovostna tesnila brisalcev, ustrezno filtriranje in redni pregledi izvrtine še toliko bolj pomembni za uporabo cilindrov brez batov. V podjetju Bepto smo specializirani za rešitve tesnil za cilindre brez batov, ki so posebej zasnovani za zmanjšanje obrabe izvrtine in podaljšanje življenjske dobe v zahtevnih aplikacijah.

-

Več informacij o parametrih hrapavosti površine in o tem, kako Ra (aritmetična srednja višina) količinsko opredeljuje teksturo v precizni tehniki. ↩

-

Razumite definicijo standardnih kubičnih čevljev na minuto (SCFM) in kako se ta razlikuje od dejanskih pretokov v pnevmatskih sistemih. ↩

-

Raziščite, kako stilusi in optični profilometri merijo mikroskopske spremembe teksture in hrapavosti površine. ↩

-

Preberite podrobno razlago metode preskusa zmanjšanja tlaka, ki se uporablja za količinsko opredelitev stopnje puščanja v zaprtih komponentah. ↩

-

Odkrijte mehanizem procesa brušenja, ki se uporablja za izboljšanje geometrijske oblike in teksture površine kovinskih valjev. ↩