Iščete pnevmatske komponente, ki so odporne na ekstremna vojaška okolja? Mnogi inženirji prepozno ugotovijo, da cilindri komercialnega razreda katastrofalno odpovedo, ko so izpostavljeni razmeram na bojišču, kar privede do odpovedi kritičnih sistemov in potencialno življenjsko nevarnih situacij.

Vojaški razred pnevmatski cilindri so zasnovani tako, da vzdržijo ekstremne pogoje s pomočjo specializiranih zasnov, ki izpolnjujejo stroge standarde, kot je testiranje udarcev GJB150.18 (ki zahteva preživetje 100 g pospeška), ohišja z EMI zaščito, ki zagotavljajo 80-100 dB zaščite pred elektromagnetnimi motnjami, in celoviti "trije odporni" premazni sistemi, ki so odporni na solni sprej več kot 1 000 ur in hkrati ohranjajo delovanje v temperaturnih območjih od -55 °C do +125 °C.

Kazalo vsebine

- Kako testiranje GJB150.18 zagotavlja zanesljivost na bojišču?

- Zakaj je EMI zaščita bistvena za sodobne vojaške sisteme?

- Kateri protikorozijski premazni sistemi zagotavljajo resnično vojaško zaščito?

- Kako se cilindri brez palic uporabljajo v katapultnih sistemih letalonosilk?

- Zaključek

- Pogosta vprašanja o vojaških pnevmatskih cilindrih

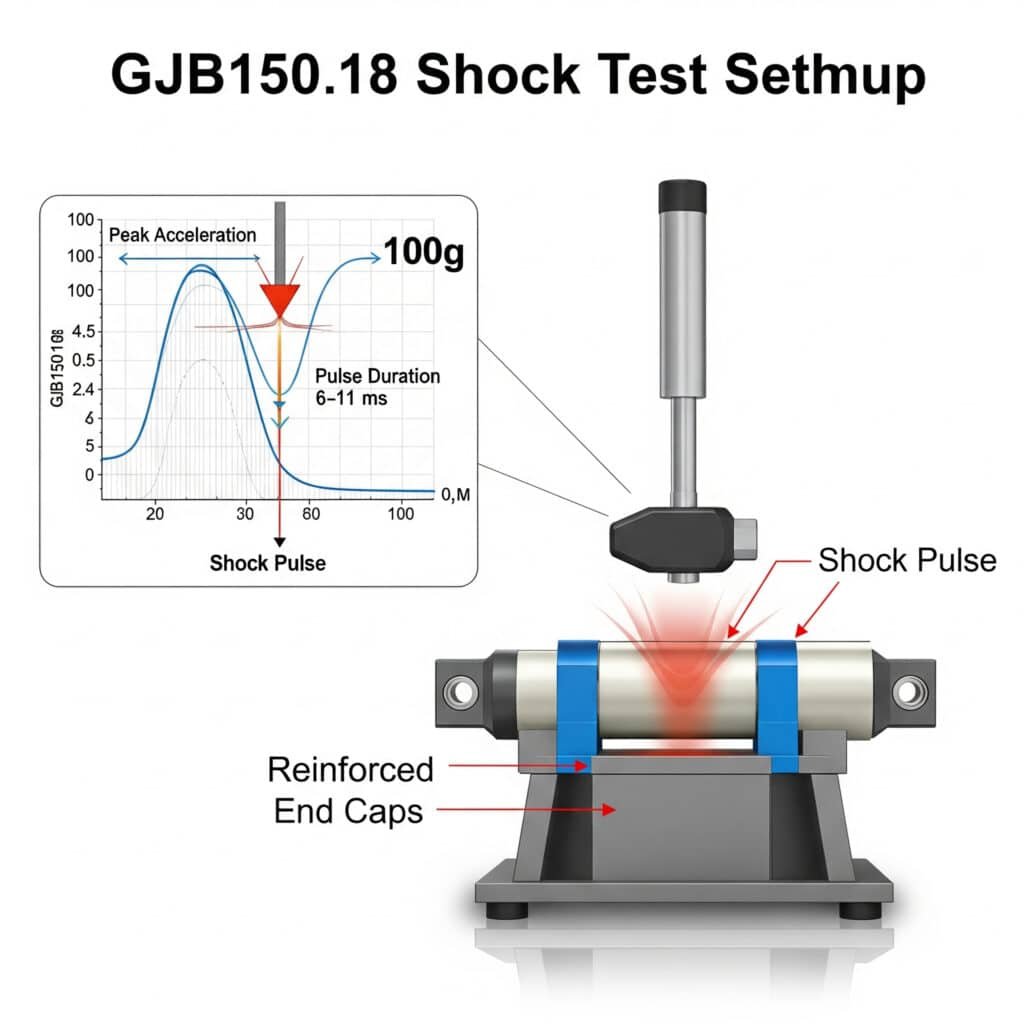

Kako testiranje GJB150.18 zagotavlja zanesljivost na bojišču?

Vojaška oprema mora biti odporna na izjemne mehanske udarce zaradi eksplozij, streljanja z orožjem, neravnega terena in trdih pristankov, ki bi uničili standardne komercialne komponente.

GJB150.18 standard za testiranje udarcev1 pnevmatske cilindre natančno nadzorovane impulze pospeška, ki dosegajo 100 g (981 m/s²) in trajajo od 6 do 11 ms v več oseh. Vojaški cilindri morajo po teh preskusih ohraniti polno funkcionalnost, zato so potrebne posebne notranje konstrukcije z ojačanimi končnimi pokrovi, blazinami za blaženje udarcev in zavarovanimi notranjimi komponentami, ki preprečujejo katastrofalne okvare med udarci na bojišču.

Ključni preskusni parametri

| Parameter | Zahteva | Komercialni ekvivalent | Vojaška prednost |

|---|---|---|---|

| Največji pospešek | 100 g (981 m/s²) | 15-25 g (147-245 m/s²) | 4-6× večja odpornost proti udarcem |

| Trajanje impulza | 6-11 ms (polsinus) | 15-30 ms (pri testiranju) | Simulira ostrejše udarce na bojišču |

| Število vplivov | Skupaj 18 (3 na smer, 6 smeri) | Skupaj 3-6 (pri testiranju) | Zagotavlja večosno vzdržljivost |

| Funkcionalno testiranje | Med šokom in po njem | Samo po udarcu (pri preskusu) | Preverja delovanje v realnem času |

Izvajalci pomorske obrambe so dokumentirali primere, ko je pri industrijskih valjih v sistemih za polnjenje izstrelkov prišlo do okvare notranjih sestavnih delov, potem ko so bili med razburkanim morjem izpostavljeni udarcem z močjo le 30 g. Po preoblikovanju s cilindri vojaške kakovosti, ki so ustrezali standardu GJB150.18, so ti sistemi ohranili popolno funkcionalnost tudi med simuliranimi bojnimi razmerami, v katerih so udarci presegali 80 g.

Kritični elementi oblikovanja

Ojačani končni pokrovčki

- Povečana debelina: 2,5-3× komercialni standardi

- Izboljšano vpenjanje navojev: 150-200% večja globina navoja

- Dodatne funkcije zadrževanja: Odprtine za varnostno žico, mehanizmi za zaklepanjeZavarovanje notranje komponente

- Povezava med batnico in palico: Mehanske ključavnice in vtiskovanje: mehanske ključavnice proti vtiskovanju

- Spojine za zapiranje navojev: Vojaška anaerobna lepila

- Odvečno shranjevanje: Sekundarne mehanske ključavnice za kritične komponenteFunkcije za blaženje udarcev

- Izboljšano blaženje: Podaljšana dolžina blazine (200-300% komercialne)

- Progresivno blaženje: Večstopenjski profili upočasnjevanja

- Material blazine: Posebni polimeri z večjo absorpcijo energijeStrukturne ojačitve

- Debelejše stene valjev: 150-200% komercialne debeline

- Montažni elementi z vpetjem: Ojačane pritrdilne točke

- Povečanje premera palice: 130-150% komercialnih ekvivalentov

Analiza okvare zaradi šoka

| Način odpovedi | Stopnja neuspešnosti v komercialnem sektorju | Zmanjševanje posledic za vojaške namene | Učinkovitost |

|---|---|---|---|

| Izmet končnega pokrovčka | Visoka (primarna okvara) | Mehanske ključavnice, povečan obseg navoja | >99% zmanjšanje |

| Ločevanje batov in palic | Visoka | Mehansko blokiranje, varjeni sklop | >99% zmanjšanje |

| Iztiskanje tesnil | Srednja | Ojačana tesnila, obročki proti iztiskanju | Zmanjšanje 95% |

| Deformacija ležaja | Srednja | Kaljeni materiali, povečano podporno območje | 90% zmanjšanje |

| Napaka pri montaži | Visoka | Vmesni nosilci, povečan vzorec vijakov | >99% zmanjšanje |

Zakaj je EMI zaščita bistvena za sodobne vojaške sisteme?

Sodobna bojna okolja so nasičena z elektromagnetnimi signali, ki lahko motijo ali poškodujejo občutljive elektronske sisteme, kar zahteva posebno zaščito pnevmatskih komponent z elektronskimi vmesniki.

Pnevmatski cilindri vojaškega razreda z elektronskimi komponentami zahtevajo ohišja za zaščito pred elektromagnetnimi motnjami, ki zagotavljajo 80-100 dB dušenja pri frekvencah od 10 kHz do 10 GHz. Te specializirane zasnove vključujejo Načela Faradayeve kletke2 z uporabo prevodnih materialov, posebnih tesnil in filtriranih povezav za preprečevanje elektromagnetnih motenj in morebitnega prestrezanja signalov, ki bi lahko ogrozilo varnost delovanja.

Viri nevarnosti EMI in vplivi

| Vir EMI | Frekvenčni razpon | Moč polja | Potencialni vpliv na pnevmatske sisteme |

|---|---|---|---|

| Radarski sistemi | 1-40 GHz | 200+ V/m | Nepravilno delovanje senzorja, motnje v krmiljenju |

| Radijske komunikacije | 30 MHz-3 GHz | 50-100 V/m | Poškodba signala, napačno sprožanje |

| Orožje EMP3 | DC-1 GHz | 50.000+ V/m | Popolna elektronska okvara, poškodba podatkov |

| Proizvodnja električne energije | 50/60 Hz | Visoka magnetna polja | Motnje senzorja, napake položaja |

| Strela/statična | DC-10 MHz | Ekstremni prehodni pojavi | Poškodba komponente, ponastavitev sistema |

Proizvajalci raketnih obrambnih sistemov so zabeležili primere, ko so se pri valjih za povratne informacije o položaju med delovanjem radarja pojavljale občasne napake. Preiskava je pokazala, da so radarski impulzi povzročali tokove v ožičenju senzorja, kar je povzročilo napake pri sporočanju položaja do 15 mm. Z uvedbo celovite zaščite pred elektromagnetnimi motnjami z dušenjem 85 dB so bile te motnje popolnoma odpravljene, s čimer je bila dosežena natančnost položaja znotraj 0,05 mm tudi med aktivnim delovanjem radarja.

Kritični elementi oblikovanja

Izbira materiala

- prevodni materiali ohišja (aluminij, jeklo, prevodni kompoziti)

- Izboljšanje prevodnosti površine (galvanizacija, prevodni premazi)

- Upoštevanje prepustnosti za magnetno zaščitoObdelava šivov in sklepov

- Neprekinjen električni stik na vseh šivih

- Izbira prevodnega tesnila na podlagi stiskanja in galvanske združljivosti

- Razmik med pritrdilnimi elementi (običajno λ/20 pri najvišji frekvenci)Upravljanje prodora

- filtrirane električne povezave (dovodni kondenzatorji, filtri PI)

- Oblikovanje valovodov s spodnjim odrezom za potrebne odprtine

- Prevodna vtičnica za kabelske vhodeStrategija ozemljitve

- Enotočkovna ali večtočkovna ozemljitev glede na frekvenco

- Izvedba ozemljitvene ravnine

- Specifikacije vezalne upornosti (tipično <2,5 mΩ)

Primerjava učinkovitosti materialov

| Material | Učinkovitost ščitenja | Vpliv na težo | Odpornost na korozijo | Najboljša aplikacija |

|---|---|---|---|---|

| Aluminij (6061-T6) | 60-80 dB | Nizka | Dobro z zdravljenjem | Splošna uporaba, občutljivo na težo |

| Iz nerjavečega jekla (304) | 70-90 dB | Visoka | Odlično | Korozivna okolja, trajnost |

| MuMetal | 100+ dB (magnetno) | Srednja | Zmerno | Nizkofrekvenčna magnetna polja |

| Prevodni silikon | 60-80 dB | Zelo nizko | Odlično | Tesnila, prilagodljivi vmesniki |

| Bakrena folija | 80-100 dB | Nizka | Slabo brez premaza | Najvišje potrebe po prevodnosti |

Pomorski sistemi za nadzor ognja s pnevmatskimi pogoni zahtevajo skrbno ravnovesje med odpornostjo proti koroziji in zaščito pred elektromagnetnimi motnjami. Vojaški inženirji pogosto izberejo ohišja iz nerjavnega jekla 316 s posrebrenimi berilijevimi bakrenimi tesnili, s katerimi dosežejo povprečno dušenje 92 dB, hkrati pa ohranijo polno funkcionalnost v okolju s solnim aerosolom.

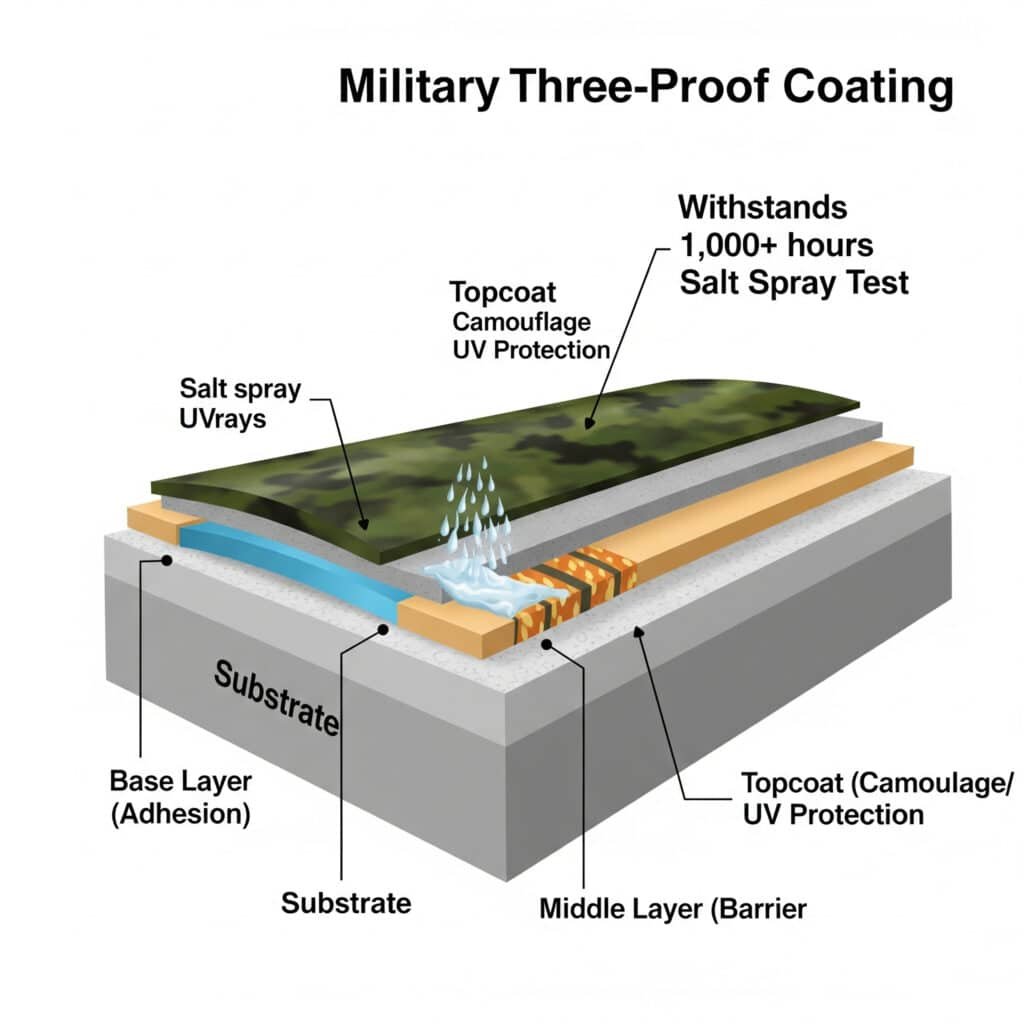

Kateri protikorozijski premazni sistemi zagotavljajo resnično vojaško zaščito?

Vojaški pnevmatski sistemi morajo delovati v ekstremnih okoljih, od puščavske vročine do arktičnega mraza, izpostavljenosti slani vodi, kemičnim grožnjam in abrazivnim razmeram, ki hitro uničijo standardne komercialne premaze.

Vojaški "trije odporni" premazni sistemi za pnevmatske cilindre združujejo več specializiranih slojev: osnovni sloj s kromatno pretvorbo ali fosfatom za oprijem in začetno odpornost proti koroziji, srednji sloj iz epoksi ali poliuretana visoke trdnosti, ki zagotavlja lastnosti kemične in vlažnostne ovire, ter vrhnji sloj, odporen na UV žarke, ki zagotavlja kamuflažo, nizko odbojnost in dodatno kemično zaščito ter skupaj vzdrži več kot 1 000 ur testiranja s slanim pršenjem.

Kategorije zaščite

Odpornost na vlago/korozijo

- Odpornost na slano pršenje (več kot 1.000 ur na ASTM B1174)

- Odpornost na vlago (95% RH pri povišanih temperaturah)

- Možnost potopitve (sladka in slana voda)Kemijska odpornost

- Združljivost z gorivom in hidravlično tekočino

- Odpornost na raztopino za dekontaminacijo

- Združljivost z mazivomOkoljska trajnost

- Odpornost na UV sevanje

- Ekstremne temperature (-55 °C do +125 °C)

- Odpornost na obrabo in udarce

V vojaških ocenjevanjih na Bližnjem vzhodu so bile standardne industrijske jeklenke primerjane z vojaškimi enotami s celovitimi premaznimi sistemi. Po samo treh mesecih v puščavskem okolju s slanim zrakom in peščeno abrazijo so komercialne jeklenke pokazale znatno korozijo in degradacijo tesnil. Vojaške jeklenke s tremi odpornimi premazi so po dveh letih v istem okolju ostale popolnoma funkcionalne, le z manjšo kozmetično obrabo.

Funkcija in zmogljivost plasti

| Sloj | Glavna funkcija | Razpon debeline | Ključne lastnosti | Način uporabe |

|---|---|---|---|---|

| Predobdelava | Priprava površine, začetna protikorozijska zaščita | 2-15 μm | Spodbujanje adhezije, konverzijski premaz | Potapljanje v kemikalije, pršenje |

| Osnovni plašč | Adhezija, zaviranje korozije | 25-50 μm | Zaščita pregrad, sproščanje inhibitorjev | Razprševanje, elektrodno nanašanje |

| Vmesni premaz | Debelina gradnje, zaporne lastnosti | 50-100 μm | Kemijska odpornost, absorpcija udarcev | Razpršite, potopite |

| Zgornji premaz | UV zaščita, videz, posebne lastnosti | 25-75 μm | Nadzor barve/ sijaja, specializirana odpornost | Razpršilo, elektrostatično |

Primerjava zmogljivosti srednjega sloja

| Vrsta premaza | Odpornost na solno pršenje | Kemijska odpornost | Temperaturno območje | Najboljša aplikacija |

|---|---|---|---|---|

| Epoksidna (visoko trdna) | 1.000-1.500 ur | Odlično | -40 °C do +120 °C | Splošni namen |

| Poliuretan | 800-1.200 ur | Zelo dobro | -55 °C do +100 °C | Nizka temperatura |

| Epoksi, bogat s cinkom | 1.500-2.000 ur | Dobro | -40 °C do +150 °C | Korozivna okolja |

| CARC | 1.000-1.500 ur | Odlično | -55°C do +125°C | Območja kemične ogroženosti |

| Fluoropolimer | 2.000+ ur | Izjemen | -70 °C do +200 °C | Ekstremna okolja |

Vojaški inženirji so za sisteme za izstreljevanje raket s pnevmatskimi pogoni uvedli specializirane premazne sisteme z epoksidnim temeljnim premazom, bogatim s cinkom, in vrhnjim premazom CARC. Ti sistemi ohranijo polno funkcionalnost po več kot 2 000 urah testiranja v slani megli in dokazujejo odpornost na simulante kemičnih bojnih sredstev.

Primerjava okoljske učinkovitosti

| Okolje | Življenjska doba komercialnega premaza | Vojaško življenje | Razmerje učinkovitosti |

|---|---|---|---|

| Puščava (vroča/suha) | 6-12 mesecev | 5-7 let in več | 5-7× |

| Tropska (vroča/vlažna) | 3-9 mesecev | 4-6 let in več | 8-12× |

| Morje (izpostavljenost soli) | 2-6 mesecev | 4-5 let in več | 10-15× |

| Arktika (ekstremni mraz) | 12-24 mesecev | 6-8 let in več | 4-6× |

| Bojišče (kombinirano) | 1-3 mesece | 3-4 leta in več | 12-16× |

Kako se cilindri brez palic uporabljajo v katapultnih sistemih letalonosilk?

Katapultni sistemi letalonosilk5 predstavljajo eno najzahtevnejših aplikacij za pnevmatsko tehnologijo, ki zahteva izjemno moč, natančnost in zanesljivost.

Katapultni sistemi letalonosilk uporabljajo specializirane visokotlačne cilindre brez palice kot ključne sestavne dele mehanizma za izstrelitev letala. Ti cilindri ustvarjajo ogromno silo, potrebno za pospeševanje bojnih letal od 0 do 165 vozlov (305 km/h) v samo 2-3 sekundah na palubi, dolgi približno 90 metrov, pri čemer so pnevmatske komponente izpostavljene izjemnim tlakom, temperaturam in mehanskim obremenitvam.

Glavne prednosti zasnove brez palic

| Funkcija | Prednosti v sistemu Catapult Systems | Primerjava s paličnimi cilindri |

|---|---|---|

| Učinkovitost prostora | Celoten hod se prilega dolžini krova | Valj s palico bi zahteval 2× prostor za namestitev |

| Porazdelitev teže | Uravnotežena premikajoča se masa | Valj s palico ima asimetrično porazdelitev mase |

| Sposobnost pospeševanja | Optimizirano za hitro pospeševanje | Cilinder s palico je omejen s pomisleki glede upogibanja palice |

| Sistem tesnjenja | Specializirano za delovanje pri visokih hitrostih | Standardna tesnila bi odpovedala pri zagonskih hitrostih |

| Prenos sile | Neposredna priključitev na shuttle | Potrebne bi bile zapletene povezave z oblikovanjem palic. |

Tipični parametri delovanja

| Parameter | Specifikacija | Inženirski izziv |

|---|---|---|

| Delovni tlak | 200-350 barov (2900-5705 psi) | Zadrževanje pod ekstremnim tlakom |

| Vrhunska moč | 1.350+ kN (300.000+ lbf) | Prenos sile brez popačenja |

| Stopnja pospeševanja | Do 4g (39 m/s²) | Nadzorovan profil pospeševanja |

| Hitrost cikla | 45-60 sekund med izstrelitvami | Hitra povrnitev tlaka |

| Zanesljivost delovanja | Zahtevana stopnja uspešnosti 99,9%+ | Odpravljanje načinov napak |

| Življenjska doba | 5.000+ izstrelitev med remontoma | Zmanjšanje obrabe pri visokih hitrostih |

Kritični elementi oblikovanja

Tehnologija tesnjenja

- Sestavljena tesnila na osnovi PTFE s kovinskimi energenti

- Večstopenjski tesnilni sistemi s stopnjevanjem tlaka

- Aktivni hladilni kanali za toplotno upravljanjeOblikovanje vozička

- Konstrukcija iz letalskega aluminija ali titana

- Integrirani sistemi za absorpcijo energije

- vmesniki ležajev z nizkim trenjemKonstrukcija ohišja cilindra

- Avtofretažirana jeklena konstrukcija visoke trdnosti

- Stresno optimiziran profil za zmanjšanje teže

- Notranji premazi, odporni proti korozijiIntegracija nadzora

- Sistemi za povratne informacije o položaju v realnem času

- Spremljanje hitrosti in pospeška

- Možnosti profiliranja tlaka

Okoljski dejavniki in ublažitev

| Okoljski dejavnik | Izziv | Inženirska rešitev |

|---|---|---|

| Izpostavljenost slani razpršitvi | Ekstremna možnost korozije | Večplastni premazni sistemi, nerjaveče komponente |

| Spremembe temperature | Delovno območje od -30 °C do +50 °C | Posebni tesnilni materiali, toplotna kompenzacija |

| Gibanje na krovu | Stalno gibanje med delovanjem | Prilagodljivi montažni sistemi, izolacija napetosti |

| Vibracije | Stalne vibracije na ladji | dušenje vibracij, zavarovane komponente |

| Izpostavljenost letalskemu gorivu | Kemični napad na tesnila in premaze | Specializirani materiali, odporni na kemikalije |

Zaključek

Vojaški pnevmatski cilindri predstavljajo specializirano kategorijo komponent, ki so izdelane tako, da vzdržijo ekstremne pogoje, ki se pojavljajo v obrambnih aplikacijah. Stroge zahteve GJB150.18 za testiranje udarcev, celovite zasnove za zaščito pred elektromagnetnimi motnjami in napredni večplastni premazni sistemi prispevajo k ustvarjanju pnevmatskih rešitev, ki zagotavljajo zanesljivo delovanje v najzahtevnejših okoljih. Uporaba cilindrov brez palice v katapultnih sistemih letalonosilk kaže, kako lahko specializirana pnevmatska tehnologija izpolnjuje tudi najbolj ekstremne zahteve glede zmogljivosti.

Pogosta vprašanja o vojaških pnevmatskih cilindrih

Kolikšna je značilna višja cena pnevmatskih cilindrov vojaškega razreda?

Pnevmatski cilindri vojaškega razreda so običajno od 3 do 5-krat dražji od komercialnih primerkov. Vendar analiza stroškov življenjskega cikla pogosto pokaže, da so komponente vojaške kakovosti ob upoštevanju skupnih stroškov lastništva bolj ekonomične, saj običajno zagotavljajo 5-10-krat daljšo življenjsko dobo v težkih okoljih in bistveno manjšo stopnjo okvar.

Ali je mogoče komercialne jeklenke nadgraditi, da ustrezajo vojaškim specifikacijam?

Nekatere komercialne jeklenke je mogoče prilagoditi, da se izboljša njihova zmogljivost, vendar prave vojaške specifikacije običajno zahtevajo temeljite spremembe zasnove, ki jih ni mogoče nadgraditi. Za kritične aplikacije je priporočljivo uporabljati namenske jeklenke vojaške kakovosti, namesto da bi nadgrajevali komercialne modele.

Katera dokumentacija se običajno zahteva za pnevmatske komponente vojaškega razreda?

Za pnevmatske komponente vojaškega razreda je potrebna obsežna dokumentacija, vključno s certifikati materialov s popolno sledljivostjo, zapisi o nadzoru procesov, poročili o preskusih, poročili o pregledu prvega izdelka, potrdili o skladnosti z veljavnimi vojaškimi standardi in dokumentacijo o skladnosti sistema kakovosti.

Kako temperaturni ekstremi vplivajo na zasnovo vojaških jeklenk?

Vojaški pnevmatski cilindri morajo delovati pri temperaturah od -55 °C do +125 °C, zato so potrebne posebne tesnilne mase, materiali z ustreznimi koeficienti toplotnega raztezka in maziva, ki ohranjajo ustrezno viskoznost v celotnem temperaturnem območju. Te ekstremne temperature običajno zahtevajo specializirano testiranje v okoljskih komorah.

Kako se preverja elektromagnetna zaščita za vojaške pnevmatske sisteme?

Preverjanje zaščite pred elektromagnetnimi motnjami poteka po strogih preskusnih protokolih, opredeljenih v standardih, kot je MIL-STD-461G. Testiranje običajno vključuje meritve učinkovitosti zaščite v specializiranih komorah, testiranje prenosne impedance za prevodna tesnila in šive ter testiranje sevalnih in prevodnih emisij/občutljivosti na ravni sistema.

-

Zagotavlja podrobnosti o MIL-STD-810, ameriškem vojaškem standardu za okoljski inženiring, zlasti o njegovih preskusnih metodah za simulacijo mehanskih udarcev, ki jih lahko doživi oprema med rokovanjem, prevozom in uporabo. ↩

-

Pojasnjuje fiziko Faradayeve kletke, ohišja iz prevodnega materiala, ki blokira zunanja statična in nestatična električna polja, kar je temeljno načelo za zaščito pred elektromagnetnimi motnjami. ↩

-

Opisuje značilnosti elektromagnetnega impulza (EMP), kratkega izbruha elektromagnetne energije, ki ga lahko povzroči jedrska eksplozija ali nejedrsko orožje, in njegove škodljive učinke na elektronsko opremo. ↩

-

Podrobnosti o standardu ASTM B117, ki je široko uporabljena in standardizirana preskusna metoda za ocenjevanje korozijske odpornosti prevlečenih vzorcev v slani megli ali megli. ↩

-

Razlaga tehnologije katapultov letalonosilk, vključno s tradicionalnimi sistemi na parni pogon in sodobnim sistemom EMALS (Electromagnetic Aircraft Launch System), ki se uporabljajo za pospeševanje letal do varne hitrosti letenja. ↩