När dina pneumatiska cylindrar plötsligt förlorar 30% av sin nominella kraft eller inte uppnår angivna hastigheter trots tillräcklig kompressorkapacitet, upplever du sannolikt de kumulativa effekterna av tryckfall över portar och kopplingar – osynliga energitjuvar som kan minska systemeffektiviteten med 40-60% samtidigt som de förblir helt dolda för en ytlig observation. Dessa tryckförluster ackumuleras i hela systemet och skapar prestandaflaskhalsar som frustrerar ingenjörer som fokuserar på cylinderdimensionering och ignorerar den kritiska flödesvägen. 💨

Tryckfallets dynamik i pneumatiska system följer strömningsmekanik1 principer där varje begränsning (portar, kopplingar, ventiler) skapar energiförluster som är proportionella mot flödeshastighetens kvadrat, där det totala tryckfallet i systemet är summan av alla enskilda förluster, vilket direkt minskar tillgänglig cylinderkraft och hastighetsprestanda.

Igår hjälpte jag Maria, en tillverkningsingenjör vid en textilmaskinfabrik i Georgia, som upptäckte att optimering av hennes tryckfallförluster ökade hennes cylinderhastigheter med 45% utan att byta en enda cylinder eller öka kompressorkapaciteten.

Innehållsförteckning

- Vad orsakar tryckfall i pneumatiska systemkomponenter?

- Hur beräknar och mäter man tryckförluster?

- Vad är den kumulativa effekten av flera restriktioner?

- Hur kan du minimera tryckfallet för maximal prestanda?

Vad orsakar tryckfall i pneumatiska systemkomponenter?

För att kunna optimera systemet är det viktigt att förstå de grundläggande mekanismerna bakom tryckfall. 🔬

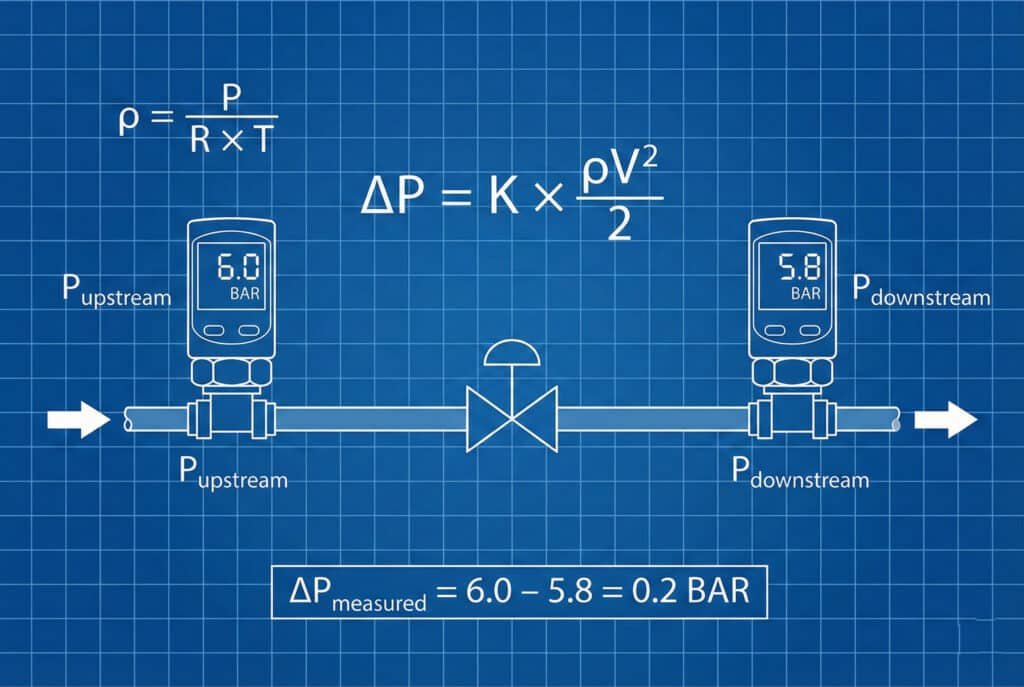

Tryckfall uppstår när strömmande luft möter hinder som omvandlar kinetisk energi till värme genom friktion, turbulens och flödesseparation2, med förluster som styrs av ekvationen

\( \Delta P = K \times (\rho V^{2} / 2) \), där K är förlustkoefficienten som är specifik för varje komponents geometri och flödesförhållanden.

Grundläggande tryckfallsekvation

Det grundläggande tryckfallet är:

$$

\Delta P = K \times \frac{\rho V^{2}}{2}

$$

Var?

- \( \Delta P \) = Tryckfall (Pa)

- \( K \) = Förlustkoefficient (dimensionslös)

- \( \rho \) = Luftdensitet (kg/m^3)

- \( V \) = Lufthastighet (m/s)

Primära förlustmekanismer

Friktionsförluster:

- Friktion i vägg: Luftens viskositet skapar skjuvspänning på rörväggarna.

- Ytjämnhet: Ojämna ytor ökar friktionskoefficienten

- Längdberoende: Förluster ackumuleras över avståndet

- Reynolds tal3 effekter: Flödesregimen påverkar friktionsfaktorn

Formförluster:

- Plötsliga sammandragningar: Flödesacceleration genom minskad yta

- Plötsliga expansioner: Flödesavmattning och energiförlust

- Riktningsändringar: Böjar, T-kopplingar och krökar skapar turbulens.

- Hinder: Ventiler, filter och kopplingar avbryter flödet

Komponent-specifika förlustkoefficienter

| Komponent | Typisk K-värde | Primär förlustmekanism |

|---|---|---|

| Rakt rör (per L/D) | 0.02-0.05 | Friktion i vägg |

| 90° vinkel | 0.3-0.9 | Flödesseparation |

| Plötslig sammandragning | 0.1-0.5 | Accelerationsförluster |

| Plötslig expansion | 0.2-1.0 | Bromsförluster |

| Kulventil (helt öppen) | 0.05-0.2 | Mindre begränsning |

| Spjällventil (helt öppen) | 0.1-0.3 | Flödesstörning |

Portgeometriska effekter

Cylinderportdesign:

- Vassa portar: Höga förlustkoefficienter (K = 0,5–1,0)

- Avrundade poster: Minskade förluster (K = 0,1–0,3)

- Avrundade övergångar: Minimerad separation (K = 0,05–0,15)

- Portdiameter: Omvänd relation till hastighet och förluster

Interna flödesvägar:

- Hamnens djup: Påverkar in- och utgångsförluster

- Interna kammare: Skapa expansions-/kontraktionsförluster

- Flödesriktningen ändras: 90° svängar ökar förlusterna avsevärt

- Tillverkningstoleranser: Skarpa kanter kontra mjuka övergångar

Passande bidrag

Instickskopplingar:

- Interna begränsningar: Minskad effektiv diameter

- Flödesvägarnas komplexitet: Flera riktningsändringar

- Säkerhetsstörning: O-ringar skapar flödesstörningar

- Monteringsvariationer: Inkonsekvent intern geometri

Gängade anslutningar:

- Trådstörning: Delvis flödesobstruktion

- Tätningsmedlets effekter: Trådföreningar påverkar flödesområdet

- Justeringsproblem: Felaktigt justerade anslutningar ökar förlusterna

- Inre geometri: Varierande innerdiametrar

Fallstudie: Marias textilmaskiner

Marias systemanalys avslöjade betydande källor till tryckfall:

- Tillförsel tryck: 7 bar vid kompressorn

- Cylinderinloppstryck: 4,8 bar (31%-förlust)

- Stora bidragsgivare:

– Filter: 0,6 bars tryckförlust

– Ventilmanifold: 0,8 bars förlust

– Kopplingar och slangar: 0,5 bars tryckförlust

– Cylinderportar: 0,3 bar förlust

Detta totala tryckfall på 2,2 bar minskade hennes effektiva cylinderkraft med 31% och hastigheten med 45%.

Hur beräknar och mäter man tryckförluster?

Noggrann beräkning och mätning av tryckfall möjliggör målinriktad systemoptimering. 📊

Beräkna tryckförluster med hjälp av komponentförlustkoefficienter och flödeshastigheter: \( \Delta P = K \times (\rho V^{2} / 2) \), mät sedan faktiska förluster med hjälp av högprecisa tryckgivare placerade före och efter varje komponent för att validera beräkningarna och identifiera oväntade begränsningar.

Beräkningsmetodik

Steg-för-steg-process:

- Bestäm flödeshastigheten: \( Q = A \times V \) (cylinderkrav)

- Beräkna hastigheter: \( V = Q / A \) för varje komponent

- Hitta förlustkoefficienter: \( K \) värden från litteraturen eller tester

- Beräkna individuella förluster: \( \Delta P = K \times (\rho V^{2} / 2) \)

- Summa förluster: \( \Delta P_{\text{total}} = \Sigma \Delta P_{\text{individuell}} \)

Beräkning av lufttäthet:

$$

\rho = \frac{P}{R \times T}

$$

Var?

- \( P \) = Absolut tryck (Pa)

- \( R \) = Specifik gaskonstant4 för luft (287 J/kg·K)

- \( T \) = Absolut temperatur (K)

Beräkningar av flödeshastighet

För cirkulära tvärsnitt:

$$

V = \frac{4Q}{\pi D^{2}}

$$

Var?

- \( Q \) = Volymflöde (m^3/s)

- \( D \) = Inre diameter (m)

För komplexa geometrier:

$$

V = \frac{Q}{A_{\text{effektiv}}}

$$

Där \( A_{\text{effektiv}} \) måste bestämmas experimentellt eller genom CFD-analys5.

Mätutrustning och installation

| Utrustning | Noggrannhet | Tillämpning | Kostnadsnivå |

|---|---|---|---|

| Differentialtryckgivare | ±0,11 TP3T FS | Komponenttestning | Medium |

| Pitotrör | ±2% | Hastighetsmätning | Låg |

| Öppningsplattor | ±1% | Flödeshastighetsmätning | Låg |

| Massflödesmätare | ±0,5% | Precis flödesmätning | Hög |

Mätteknik

Installation av tryckkran:

- Uppströms läge: 8–10 rördiametrar före begränsning

- Nedströms läge: 4-6 rördiametrar efter begränsning

- Kranens design: Infällda, graderfria hål

- Flera tryckningar: Genomsnittliga mätvärden för noggrannhet

Datainsamlingsprotokoll:

- Stationära förhållanden: Tillåt systemstabilisering

- Flera mätningar: Statistisk analys av variationer

- Temperaturkompensation: Korrigera för densitetsförändringar

- Flödeshastighetskorrelation: Mät samtidig flöde och tryck

Exempel på beräkningar

Exempel 1: Cylinderportförlust

Givetvis:

- Flödeshastighet: 100 SCFM (0,047 m³/s vid standardförhållanden)

- Portdiameter: 8 mm

- Arbetstryck: 6 bar

- Temperatur: 20 °C

- Portförlustkoefficient: K = 0,4

Beräkning:

- Hastighet: V = 4 × 0,047/(π × 0,008²) = 93,4 m/s

- Densitet: ρ = 600 000/(287 × 293) = 7,14 kg/m³

- Tryckfall: ΔP = 0,4 × (7,14 × 93,4²)/2 = 12 450 Pa = 0,125 bar

Exempel 2: Passningsförlust

90° vinkel med:

- Innerdiameter: 6 mm

- Flödeshastighet: 50 SCFM

- Förlustkoefficient: K = 0,6

Resultat: \( \Delta P = 0,18\ \text{bar} \)

Validering och verifiering

Mätning kontra beräkning:

- Typisk överenskommelse: ±15% för standardkomponenter

- Komplexa geometrier: ±25% på grund av geometriska osäkerheter

- Tillverkningsvariationer: ±10% komponent till komponent

- Installationseffekter: ±20% beroende på uppströms-/nedströmsförhållanden

Källor till avvikelser:

- Förlustkoefficientens noggrannhet: Litterära värden kontra faktiska komponenter

- Effekter av flödesregimen: Övergång mellan laminär och turbulent

- Temperaturpåverkan: Variationer i densitet och viskositet

- Kompressibilitet: Effekter av höghastighetsflöden

Systemnivåanalys

Marias textilsystemmått:

- Beräknad totalförlust: 2,0 bar

- Uppmätt totalförlust: 2,2 bar (10%-skillnad)

- Stora avvikelser:

– Filterhus: 25% högre än beräknat

– Ventilmanifold: 15% högre än förväntat

– Beslag: Stämmer väl överens med beräkningarna

Mätningsinsikter:

- Filtervillkor: Delvis igensättning ökade förlusterna

- Utformning av grenrör: Intern geometri mer restriktiv än antaget

- Installationseffekter: Turbulens uppströms påverkade vissa mätningar.

Vad är den kumulativa effekten av flera restriktioner?

Flera tryckfall i ett system skapar samverkande effekter som påverkar prestandan avsevärt. 📈

Den kumulativa tryckfallsverkan följer principen att den totala systemförlusten är lika med summan av alla enskilda förluster \( \Delta P_{\text{total}} = \Sigma \Delta P_i \), där varje begränsning minskar det tillgängliga trycket för efterföljande komponenter, vilket skapar en kaskadliknande prestandaförsämring som kan minska cylinderkraften med 40–60% i dåligt konstruerade system.

Analys av tryckfall i serien

Additiv natur:

$$

\Delta P_{\text{total}} = \Delta P_{1} + \Delta P_{2} + \Delta P_{3} + \cdots + \Delta P_{n}

$$

Varje komponent i flödesvägen bidrar till systemets totala förlust.

Beräkning av tillgängligt tryck:

$$

P_{\text{tillgänglig}} = P_{\text{utbud}} – \Delta P_{\text{total}}

$$

Detta tillgängliga tryck avgör cylinderns faktiska prestanda.

Tryckfallets fördelning

Typisk systemfel:

- Försörjningssystem: 10-20% (filter, regulatorer, huvudledningar)

- Ventilmanifold: 25-35% (riktningsventiler, flödesregulatorer)

- Anslutande linjer: 15-25% (rör, kopplingar)

- Cylinderportar: 10-20% (inlopps-/utloppsbegränsningar)

- Avgassystem: 5-15% (ljuddämpare, avgasventiler)

Analys av påverkan på prestanda

Minskning av personalstyrkan:

$$

F_{\text{faktisk}} = F_{\text{nominell}} \times \left( \frac{P_{\text{tillgänglig}}}{P_{\text{nominell}}} \right)

$$

Där tryckförluster direkt minskar den tillgängliga kraften.

Hastighetens inverkan:

Flödeshastigheten genom begränsningarna är följande:

$$

Q = C_v \times \sqrt{\frac{\Delta P}{SG}}

$$

Minskat tillgängligt tryck minskar flödeshastigheten och cylinderhastigheten.

Kaskadeffekter

| Systemkomponent | Individuell förlust | Kumulativ förlust | Påverkan på prestanda |

|---|---|---|---|

| Filter | 0,3 bar | 0,3 bar | 4% kraftreducering |

| Regulator | 0,2 bar | 0,5 bar | 7% kraftminskning |

| Huvudventil | 0,6 bar | 1,1 bar | 16% kraftminskning |

| Armaturer | 0,4 bar | 1,5 bar | 21% kraftminskning |

| Cylinderport | 0,3 bar | 1,8 bar | 26% kraftminskning |

Icke-linjära effekter

Hastighet i kvadrat-förhållande:

När flödet ökar ökar tryckfallet kvadratiskt:

$$

\Delta P \propto Q^{2}

$$

Detta innebär att en fördubbling av flödeshastigheten fyrdubblar tryckfallet.

Komplicerade begränsningar:

Flera små begränsningar kan orsaka större totala förluster än en enda stor begränsning på grund av hastighetseffekter.

Systemeffektivitetsanalys

Övergripande systemeffektivitet:

$$

\eta_{\text{system}}

= \frac{P_{\text{tillgänglig}}}{P_{\text{tillförsel}}}

= \frac{P_{\text{utbud}} – \Sigma \Delta P}{P_{\text{utbud}}}

$$

Beräkning av energiförlust:

$$

\eta_{\text{system}}

= \frac{P_{\text{tillgänglig}}}{P_{\text{tillförsel}}}

= \frac{P_{\text{utbud}} – \Sigma \Delta P}{P_{\text{utbud}}}

$$

Där spillenergi omvandlas till värme.

Optimeringsprioriteringar

Paretoanalys:

Fokusera optimeringsinsatserna på komponenter med högst förluster:

- Ventilblock: Ofta 30-40% av de totala förlusterna

- Filter: Kan vara 20-30% när den är smutsig

- Cylinderportar: 15-25% i cylindrar med liten borrning

- Armaturer: 10-20% kumulativ effekt

Fallstudie: Bedömning av kumulativa effekter

Marias system före optimering:

- Tillförsel tryck: 7,0 bar

- Finns på cylinder: 4,8 bar

- Systemets effektivitet: 69%

- Försvarsnedskärningar: 31%

- Hastighetsreduktion: 45%

Individuella bidrag:

- Primärfilter: 0,4 bar (18% total förlust)

- Sekundärt filter: 0,2 bar (9% av totalförlust)

- Tryckregulator: 0,3 bar (14% total förlust)

- Huvudventilmanifold: 0,8 bar (36% total förlust)

- Distributionsrör: 0,3 bar (14% total förlust)

- Cylinderanslutningar: 0,2 bar (9% av totalförlust)

Prestationskorrelation:

- Teoretisk cylinderkraft: 1 250 N

- Faktiskt uppmätt kraft: 860 N (31%-reduktion)

- Korrelationsnoggrannhet: 98%-överenskommelse med tryckbaserad beräkning

Hur kan du minimera tryckfallet för maximal prestanda?

För att minska tryckfallet krävs en systematisk optimering av komponentval, dimensionering och systemdesign. 🎯

Minimera tryckfallet genom komponentoptimering (större portar, strömlinjeformade ventiler), förbättringar av systemdesignen (kortare vägar, färre begränsningar), korrekt dimensionering (tillräcklig flödeskapacitet) och underhållsrutiner (rena filter, korrekt installation) för att återvinna 80-90% förlorad prestanda.

Strategier för komponentval

Ventiloptimering:

- Ventiler med högt Cv-värde: Välj ventiler med flödeskoefficienter som är 2–3 gånger högre än de beräknade kraven.

- Fullportdesign: Minimera interna begränsningar

- Strömlinjeformade flödesvägar: Undvik skarpa hörn och plötsliga förändringar.

- Integrerade grenrör: Minska anslutningsförluster

Förbättringar av portar och beslag:

- Större portdiametrar: Ökning med 25-50% över beräknat minimum

- Smidiga övergångar: Fasade eller rundade ingångar

- Högkvalitativa beslag: Precisions tillverkade interna geometrier

- Raka konstruktioner: Minimera förändringar i flödesriktningen

Optimering av systemdesign

Layoutförbättringar:

- Kortare flödesvägar: Direkt routing mellan komponenter

- Minimera antalet beslag: Använd kontinuerliga slangar där det är möjligt.

- Parallella flödesvägar: Fördela flödet för att minska individuella hastigheter

- Strategisk komponentplacering: Placera komponenter med hög förlust optimalt

Riktlinjer för storlek:

- Rörets diameter: Storlek för maximal hastighet 15 m/s

- Portstorlek: 1,5–2 gånger den beräknade minimiyta

- Val av ventil: Cv-klassificering 2-3x beräknat behov

- Filterstorlek: Storlek för <0,1 bars tryckförlust vid maximalt flöde

Avancerade optimeringstekniker

| Teknik | Minskning av tryckfall | Kostnad för implementering | Komplexitet |

|---|---|---|---|

| Utvidgning av port | 40-60% | Låg | Låg |

| Ventiluppgradering | 30-50% | Medium | Låg |

| Ny utformning av systemet | 50-70% | Hög | Hög |

| CFD-optimering | 60-80% | Medium | Mycket hög |

Underhåll och driftsrutiner

Filterhantering:

- Regelbunden utbyte: Innan differenstrycket överstiger 0,2 bar

- Korrekt dimensionering: Överdimensionerade filter minskar tryckfallet

- Bypass-system: Tillåt underhåll utan nedstängning

- Övervakning av tillstånd: Kontinuerlig övervakning av differenstryck

Bästa praxis för installation:

- Korrekt inriktning: Se till att beslagen sitter ordentligt fast.

- Smidiga övergångar: Undvik interna steg eller luckor

- Tillräckligt stöd: Förhindra deformation av ledningen under tryck

- Kvalitetskontroll: Kontrollera den inre geometrin efter installationen.

Bepto's lösningar för optimering av tryckfall

På Bepto Pneumatics har vi utvecklat omfattande metoder för att minimera tryckfall i systemet:

Designinnovationer:

- Optimerad portgeometri: CFD-designade flödesvägar

- Integrerade manifoldsystem: Eliminera externa anslutningar

- Cylindrar med stor diameter: Överdimensionerade portar för minskade förluster

- Strömlinjeformade beslag: Specialdesignade anslutningar med låg förlust

Prestationsresultat:

- Minskning av tryckfall: 60-80% förbättring jämfört med standardkonstruktioner

- Tvinga återställning: 90-95% av teoretisk kraft uppnådd

- Hastighetsförbättring: 40-60% snabbare cykeltider

- Energieffektivitet: 25-35% minskning av tryckluftsförbrukningen

Implementeringsstrategi för Marias system

Fas 1: Snabba vinster (vecka 1–2)

- Byte av filter: Filter med högt flöde och låg restriktion

- Uppgradering av ventilmanifold: Hög Cv-riktningsventiler

- Optimering av passform: Ersätt restriktiva push-in-kopplingar

- Uppgradering av rörledningar: Tillförselrör med större diameter

Fas 2: Omdesign av systemet (månad 1–2)

- Integrering av grenrör: Anpassad grenrör med optimerade flödesvägar

- Portändringar: Förstora cylinderportarna där det är möjligt.

- Layoutoptimering: Omdesign av pneumatisk ledningsdragning

- Komponentkonsolidering: Minska antalet flödesbegränsningar

Fas 3: Avancerad optimering (månad 3–6)

- CFD-analys: Optimera komplexa flödesgeometrier

- Anpassade komponenter: Utforma applikationsspecifika lösningar

- Övervakning av prestanda: Kontinuerlig systemoptimering

- Förutseende underhåll: Underhållsplanering baserad på tryckfall

Resultat och prestationsförbättring

Marias implementeringsresultat:

- Minskning av tryckfall: Från 2,2 bar till 0,8 bar (64%-förbättring)

- Tillgängligt cylindertryck: Ökat från 4,8 bar till 6,2 bar

- Tvinga återställning: Från 860 N till 1 160 N (35%-förbättring)

- Hastighetsförbättring: 45% snabbare cykeltider

- Energieffektivitet: 28% minskning av luftförbrukningen

Kostnads- och nyttoanalys

Implementeringskostnader:

- Uppgraderingar av komponenter: $15,000

- Systemändringar: $8,000

- Teknisk tid: $5,000

- Installation: $3,000

- Total investering: $31,000

Årliga förmåner:

- Produktivitetsförbättring: $85 000 (snabbare cykeltider)

- Energibesparingar: $18 000 (minskad luftförbrukning)

- Minskat underhåll: $8 000 (mindre komponentbelastning)

- Kvalitetsförbättring: $12 000 (mer jämn prestanda)

- Total årlig förmån: $123,000

ROI-analys:

- Återbetalningstid: 3,0 månader

- 10-årig NPV: $920,000

- Internränta: 295%

Övervakning och kontinuerlig förbättring

Prestationsuppföljning:

- Övervakning av tryck: Kontinuerlig mätning vid viktiga punkter

- Spårning av flödeshastighet: Övervaka systemflödeskraven

- Effektivitetsberäkning: Spåra systemets prestanda över tid

- Trendanalys: Identifiera mönster för nedbrytning

Optimeringsmöjligheter:

- Säsongsjusteringar: Beakta temperatureffekter

- Lastoptimering: Justera för varierande produktionskrav

- Tekniska uppgraderingar: Implementera nya komponenter med låg förlust

- Bästa praxis: Dela framgångsrika optimeringstekniker

Nyckeln till framgångsrik optimering av tryckfallet ligger i att förstå att varje begränsning är viktig och att den kumulativa effekten av flera små förbättringar kan förändra systemets prestanda dramatiskt. 💪

Vanliga frågor om tryckfallets dynamik

Hur stor andel av tillförselstrycket går vanligtvis förlorat på grund av tryckfall?

Välkonstruerade pneumatiska system bör inte förlora mer än 10–15% av matningstrycket till begränsningar, medan dåligt konstruerade system kan förlora 30–50%. System som förlorar mer än 20% av matningstrycket bör utvärderas för optimeringsmöjligheter.

Hur prioriterar du vilka tryckfall som ska åtgärdas först?

Använd Pareto-analys för att först fokusera på de största enskilda förlusterna. Vanligtvis bidrar ventiler och filter med 50–60 % av det totala tryckfallet i systemet, vilket gör dem till högsta prioritet för optimeringsåtgärder.

Kan tryckfallet elimineras helt?

Fullständig eliminering är omöjlig på grund av grundläggande fluidmekanik, men tryckfall kan minimeras till 5-10% av tillförselstrycket genom korrekt konstruktion. Målet är att uppnå bästa möjliga balans mellan prestanda och kostnad.

Hur påverkar tryckfallet cylinderhastigheten respektive kraften på olika sätt?

Tryckfallet påverkar både kraft och hastighet, men sambanden skiljer sig åt. Kraften minskar linjärt med tryckfallet (F ∝ P), medan hastigheten minskar med kvadratroten av tryckfallet (v ∝ √ΔP), vilket gör hastigheten mindre känslig för måttliga tryckförluster.

Har stavlösa cylindrar olika tryckfallskarakteristika?

Stånglösa cylindrar kan konstrueras med större, mer optimerade portar tack vare sin konstruktionsflexibilitet, vilket potentiellt kan ge 20-30% lägre tryckfall än motsvarande stångcylindrar. De kan dock ha mer komplexa interna flödesvägar som kräver noggrann konstruktionsoptimering.

-

Gå igenom den gren av fysiken som behandlar fluidmekanik och de krafter som verkar på fluider. ↩

-

Förstå fenomenet där vätska lossnar från en yta och orsakar turbulens och energiförlust. ↩

-

Utforska den dimensionslösa storheten som används för att förutsäga flödesmönster och övergången från laminärt till turbulent flöde. ↩

-

Kontrollera den fysiska konstanten för torr luft som används i beräkningar av densitet och tryck. ↩

-

Lär dig mer om den numeriska analysmetoden som används för att analysera och lösa problem som rör fluidflöden. ↩